УДК 620.179.17:539.422.5

ИСПОЛЬЗОВАНИЕ АМПЛИТУДНОГО АНАЛИЗА СИГНАЛОВ

АКУСТИЧЕСКОЙ ЭМИССИИ ПРИ ЦИКЛИЧЕСКОМ

И СТАТИЧЕСКОМ НАГРУЖЕНИИ СТАЛЬНЫХ ОБРАЗЦОВ

© 2021 г. Л.Н. Степанова1,*, М.М. Кутень1,**, А.Л. Бобров1,***

1Сибирский государственный университет путей сообщения

Россия 630049 Новосибирск, ул. Д. Ковальчук, 191

E-mail: *stepanova@stu.ru; **mariabychkova94@mail.ru; ***beaver@stu.ru

Поступила в редакцию 17.03.2021; после доработки 07.07.2021;

Принято к публикации 13.07.2021

Приведены результаты амплитудного анализа сигналов дискретной акустической эмиссии от развивающихся источ-

ников типа усталостных трещин. Исследования проводили на трех группах образцов с концентраторами напряжений.

Образцы были изготовлены из конструкционных низкоуглеродистых сталей обыкновенного качества, качественной

стали и низколегированной литой стали и нагружались растягивающей статической и комбинированной нагрузкой,

включающей статическую и циклическую нагрузки. Установлена степенная зависимость плотности распределения

амплитуды сигналов с высоким коэффициентом корреляции для источников акустической эмиссии, которая слабо изме-

няется на разных этапах роста трещины, за исключением стадии, предшествующей разрушению. Исследования позво-

лили использовать амплитудное распределение сигналов для определения числа сигналов акустической эмиссии от

источников типа трещин, находящихся на разном расстоянии от приемников и с учетом ослабления энергии волн.

Ключевые слова: акустическая эмиссия, амплитудный анализ, усталостная трещина, плотность вероятности появле-

ния сигналов, суммарный счет, коэффициент интенсивности напряжений.

DOI: 10.31857/S0130308221090025

ВВЕДЕНИЕ

Обеспечение непрерывной и безопасной работы технологического оборудования (трубопро-

водов, сосудов, работающих под давлением, резервуаров и т.д.) является одной из приоритетных

практических задач при контроле различных промышленных объектов. К числу перспективных

методов мониторинга таких объектов относится акустическая эмиссия (АЭ) [1, 2]. Благодаря ге-

нерации и распространению упругих колебаний, полученных в результате деформации материала,

находящегося в нагруженном состоянии, метод АЭ позволяет выявлять наиболее опасные дефекты

на стадии их зарождения и развития, такие как усталостные трещины [3], коррозионные пораже-

ния [4] и повышенные напряжения около несплошностей [5]. Наряду с существующими методами

неразрушающего контроля (НК) метод АЭ обладает высокой чувствительностью к процессам раз-

рушения, происходящим в различных материалах, в том числе в низколегированных и низкоугле-

родистых сталях [6, 7].

К недостаткам метода АЭ контроля можно отнести не только потребность в нагружении кон-

тролируемой конструкции, но и высокий уровень помех, которые составляют значительную долю

информации и требуют применения способов их идентификации и исключения их рассмотрения

при оценке состояния объекта.

Информация, полученная от развивающегося дефекта через параметры АЭ сигналов, является

основной для определения типа источника, что важно для осуществления операции браковки. По-

вышение надежности оценки состояния опасных развивающихся дефектов в металлических кон-

струкциях при АЭ-контроле является актуальной задачей.

Критерии оценки технического состояния объекта в нормативных источниках всегда основы-

ваются на анализе параметров сигналов АЭ, таких как амплитуда, суммарный счет, активность,

суммарная энергия и т.д. При регистрации АЭ сигналов часть из них, которая имеет относительно

малые амплитуды и большое расстояние между ПАЭ и источником, теряется в шумах, так как вы-

ровнять чувствительность каналов аппаратными средствами к сигналам, находящимся на разном

расстоянии от источника, в этом случае можно только для зарегистрированных сигналов. При этом

исследователями предполагается, что активность источника излучения [5] и величина амплиту-

ды [3, 10], выделяемая при формировании сигналов АЭ, с развитием дефекта возрастает. Таким

образом, например, идентичные источники, находящиеся на разных расстояниях от приемников,

будут иметь не только разный набор амплитуд, но и разное число зарегистрированных сигналов.

Известны физико-механические модели эволюции материалов под нагрузкой, например, такие как

Использование амплитудного анализа сигналов акустической эмиссии при циклическом...

19

мезомеханическая модель [8, 9], которые показывают более неоднозначную связь параметров сиг-

налов АЭ с параметрами, характеризующими общее состояние объекта контроля.

Поскольку анализу подвергается неполное количество сигналов АЭ в силу естественного

ограничения порога чувствительности каналов и различного расстояния от источников до ПАЭ,

то искажается результат технической диагностики даже при оценке состояния объекта по числу

сигналов и активности источника. Это может привести к необратимым последствиям, таким как

внезапное разрушение конструкций или, напротив, к их преждевременной утилизации или допол-

нительному ремонту. Между тем ГОСТ Р ИСО 12716—2009 для анализа предполагает использо-

вать статистические распределения параметров АЭ, которые успешно применил С. И. Буйло для

анализа потоков сигналов АЭ при исследовании поведения материала в упругой и пластической

области деформирования (см. работы С.И. Буйло [10] и в этом журнале за 2018 г.). Однако данных

по исследованию амплитудного распределения для сигналов от развивающейся трещины и исполь-

зования этих данных для практических целей в исследовательской литературе нет. Между тем рас-

пределения параметров АЭ, например, во времени [11, 12] успешно используется для получения

дополнительной информации о состоянии источников.

Цель работы ― разработка методики амплитудного анализа сигналов АЭ от реальных источни-

ков для повышения достоверности оценки степени опасности дефектов.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Испытывались образцы с концентраторами напряжений, изготовленные из низколегированных

и низкоуглеродистых сталей (20ГФЛ, Ст3пс, сталь 20). Образцы сначала нагружались циклической

нагрузкой с частотой 5 Гц до начала образования усталостных трещин, после чего к ним приклады-

валась статическая нагрузка и выполнялся контроль АЭ за развитием усталостной трещины. При

этом образцы из низкоуглеродистой стали нагружались двумя способами. Первая группа состояла

из шести образцов, выполненных из стали Ст3пс. Их нагружали статической растягивающей на-

грузкой с равномерной деформацией (рис.1 а) до разрушения. Вторую группу из четырех образцов

из стали 20 предварительно нагружали растягивающей циклической нагрузкой, обеспечивающей

на максимумах циклов напряжение 0,95―0,98σ0,2 от предела текучести для данной марки стали.

После выращивания усталостной трещины прикладывали статическую нагрузку до разрушения.

Третью группу, состоящую из шести образцов, выполненных из стали 20ГФЛ (рис. 1б), нагружа-

ли циклически на изгиб приложением силы в 25 кН с частотой 5 Гц, где число циклов составило

(3―15)·103. Таким образом, выращивали усталостную трещину глубиной 8—12 мм. Затем изме-

рялась длина усталостной трещины и проводились статические испытания, при которых нагрузка

превышала нагрузку циклической фазы на 25 %. После этого повторялись описанные стадии на-

гружения до разрушения образца.

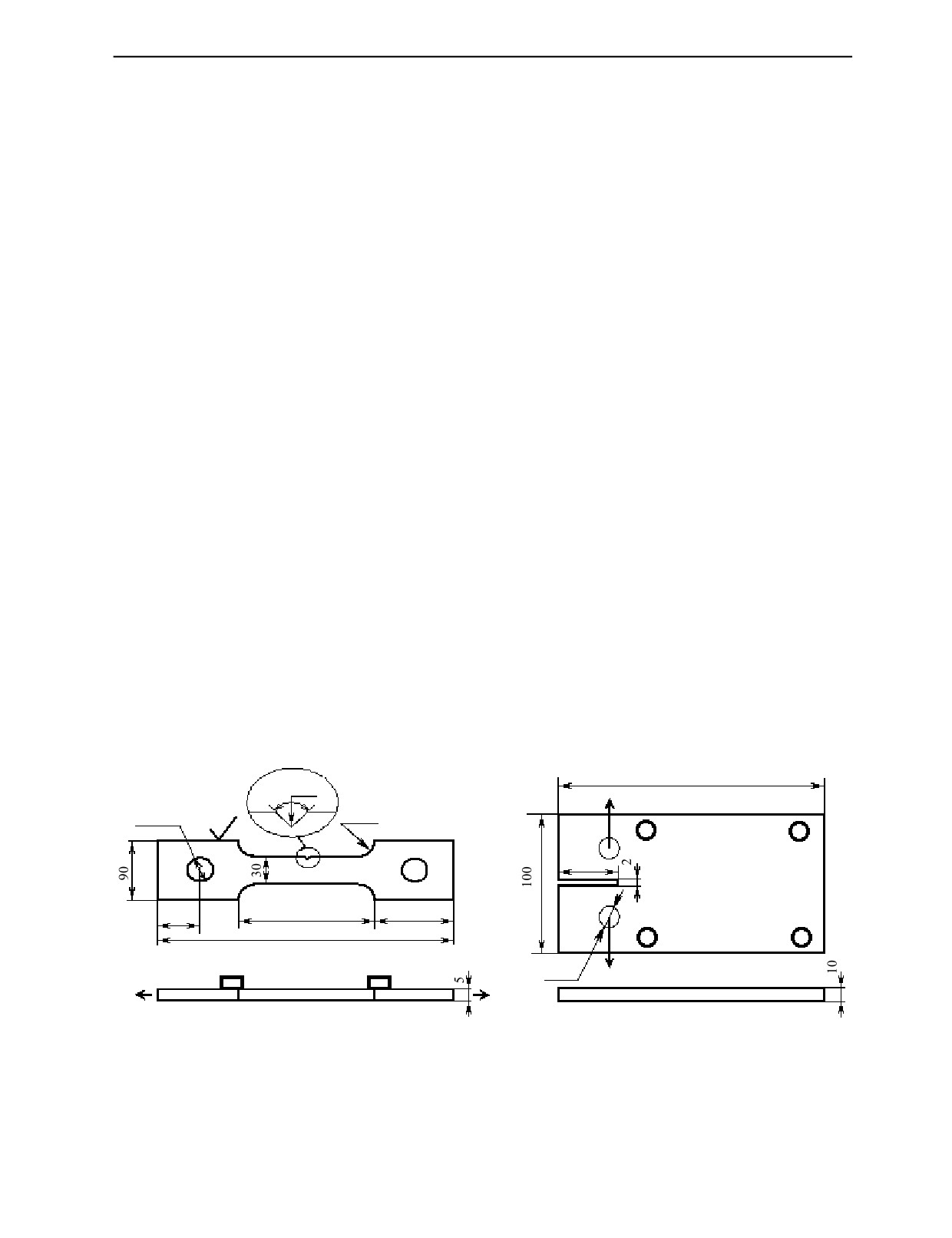

а

б

200

R < 0,01

90º

P

∅30

Rz 5

Rz 50

ПАЭ 1

ПАЭ 3

45

200

80

45

ПАЭ 2

ПАЭ 4

360

ПАЭ 1

ПАЭ 2

P

∅ 25

P

P

Рис. 1. Геометрические размеры образцов и места установки преобразователей при статических испытаниях на растя-

жение (а); при циклических испытаниях на изгиб (б).

Регистрацию сигналов, возникающих при нагружении образцов, осуществляли системой АЭ

СЦАД-16.03 (зарегистрирована в Государственном реестре средств измерений № 78816-20). Порог

Дефектоскопия

№ 9

2021

20

Л.Н. Степанова, М.М. Кутень, А.Л. Бобров

чувствительности измерительных каналов составлял 5 мкВ. Коэффициент усиления каждого из-

мерительного канала был равен 1000. Для приема информации использовались четыре ПАЭ типа

ПК 01-07, работающие на частоте (100—700) кГц. При этом ПАЭ располагали на образце так, что-

бы выделять сигналы АЭ, связанные с ростом усталостной трещины.

Для выравнивания чувствительности измерительных каналов системы датчик имитатора сиг-

налов АЭ с амплитудой, равной 1 В, ставился в середину зоны пьезоантенны, образованной че-

тырьмя ПАЭ, и определялись выходные сигналы каждого канала, разброс амплитуд которых не

должен был превышать 3 дБ. Выравнивание выходных сигналов АЭ измерительных каналов про-

водилось за счет изменения их коэффициентов усиления.

Следует отметить, что при выбранных размерах образцов основная энергия актов АЭ передава-

лась волнами Лэмба, и регистрируемые сигналы несли информацию, в том числе от переотражений

от границ. Поэтому прямое переложение результатов исследований на реальные объекты, которые,

как правило, имеют существенно большие размеры, будет некорректно, что требует дополнитель-

ных исследований в условиях, соответствующих испытаниям объектов реальных размеров и форм.

В процессе контроля с каждого ПАЭ записывались сигналы АЭ. Координаты локализованных

источников определялись аналитически по методике, рассмотренной в [13]. Сигналы локализо-

вались из области деформаций в вершине развивающейся усталостной трещины. Коэффициент

интенсивности напряжений (КИН) для развивающейся трещины рассчитывался в соответствии с

методикой, приведенной в п. 5.1 стандарта ГОСТ 25.506—85. Погрешность расчета КИН состав-

ляет менее 1 %.

Как следует из исследований [14], погрешность определения амплитуды сигналов, основная

энергия которых сосредоточена на частотах до 500 кГц для использованной регистрирующей си-

стемы, не превышает 0,5 %.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

При циклическом нагружении образцов был отмечен значительный разброс основных параме-

тров дискретных сигналов АЭ от времени, таких как суммарный счет, активность, средняя ампли-

туда, суммарная энергия. Эти параметры являются информативными при нагружении объектов с

развивающимися источниками разрушения [3, 15]. Одной из основных характеристик источника

сигналов АЭ является их амплитуда [8]. На рис. 2 приведена динамика изменений средней ампли-

туды сигналов АЭ, полученных при развитии усталостных трещин в образцах (см. рис. 1б), в за-

висимости от КИН. Следует отметить, что в работе приведены характерные результаты для групп

образцов, и остальные результаты в основном близки к представленным на рисунках.

3500

3000

2500

Образец № 1

2000

Образец № 2

1500

1000

Образец № 3

500

Образец № 4

0 50

55

60

65

70

КИН, МПа·мм-0,5

Рис. 2. Зависимость средней амплитуды сигналов АЭ от КИН при испытании образцов второй (образцы 2, 3) и третьей

(образцы 1, 4) групп.

Анализ изменений средней амплитуды сигналов АЭ из зоны развивающейся усталостной тре-

щины показывает, что с увеличением КИН данный параметр становится нестабильным. Средняя

амплитуда сигналов, а также средняя суммарная энергия практически не связаны с основными

Дефектоскопия

№ 9

2021

Использование амплитудного анализа сигналов акустической эмиссии при циклическом...

21

механическими параметрами развивающейся трещины. Колебания средней амплитуды связаны с

неоднородностью структуры материала образцов, связь изменений параметров АЭ с которой по-

казана в работе [15].

За счет намеренного увеличения чувствительности измерительных каналов системы АЭ при

испытаниях второго образца третьей группы (см. рис. 1б) было заметно общее повышение энерге-

тических параметров на всех этапах увеличения КИН. Полученные результаты испытаний образ-

цов из низкоуглеродистой стали 20 и низколегированной стали 20ГФЛ показали, что амплитудный

критерий обладает недостаточно выраженной корреляционной связью с параметрами развиваю-

щейся усталостной трещины (см. рис. 2). Поэтому использование амплитудных и энергетических

параметров для оценки степени развития усталостных трещин возможно только при длительных

режимах накопления информации АЭ.

Как показала локационная картина источников (рис. 3) с учетом погрешности определения

координат, реальным источником является область в вершине трещины, которая увеличивается с

ростом трещины, что логично, так как область повышенных напряжений в окрестности вершины

трещины также увеличивается [16], и должна увеличиваться вероятность появления сигналов в

более обширной области у вершины.

а

б

Рис. 3. Локация сигналов в образце 5 третьей группы образцов при КИН, равном 55,2 МПа∙мм-0,5 (а) и 62,0 МПа∙мм-0,5 (б).

При этом, как видно из рис. 3, с увеличением числа сигналов АЭ и развитием трещины объ-

ем металла, испытывающий напряженное состояние и генерирующий акты АЭ, увеличивается и,

следовательно, снижается чувствительность к размеру дефекта по критерию, содержащему кон-

центрацию источника.

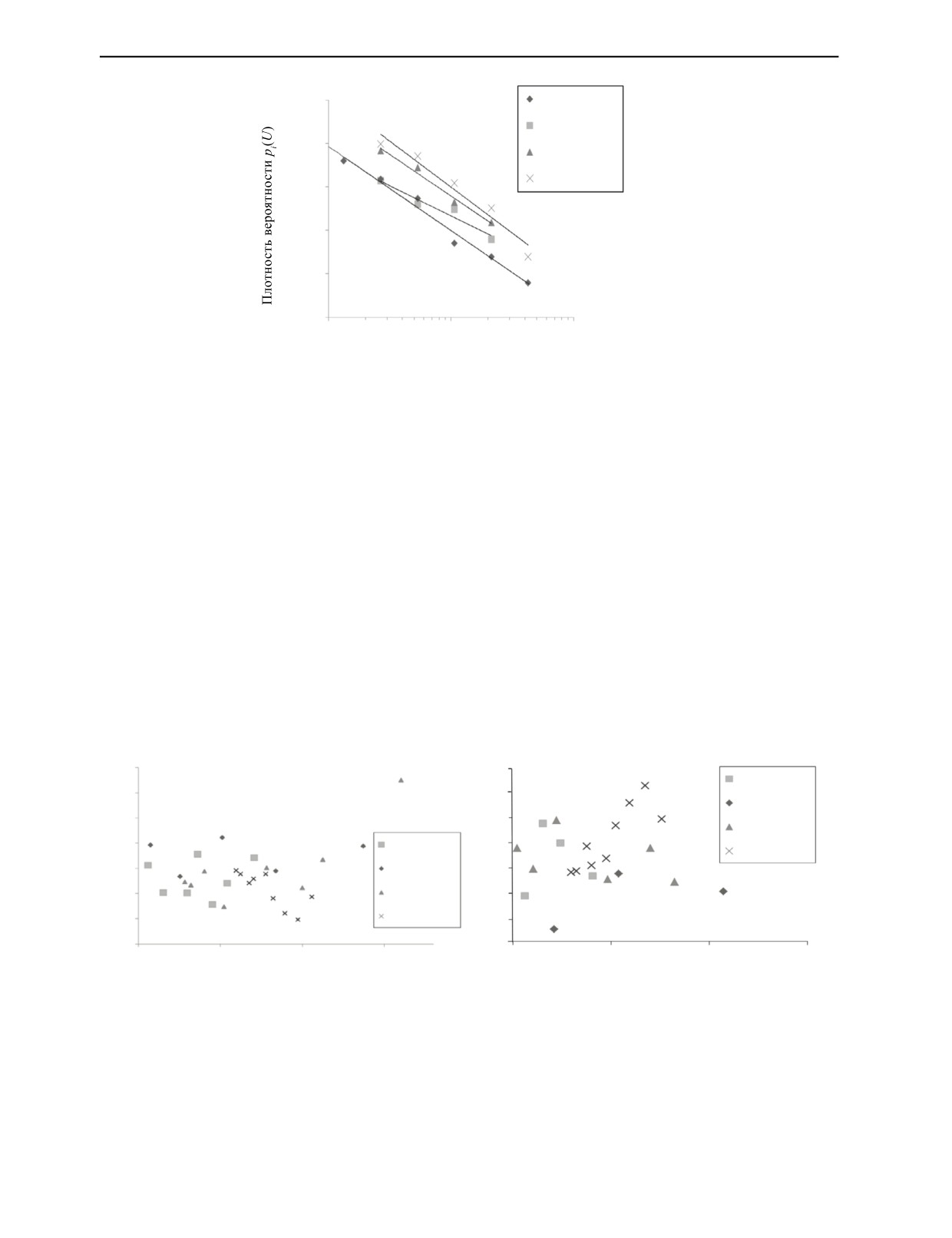

Для расширения информативности метода АЭ после регистрации сигналов АЭ от источников

типа усталостных трещин были проанализированы амплитудные распределения зарегистрирован-

ных сигналов. На первом этапе анализа получаются гистограммы частоты попадания этих сигна-

лов в каждый диапазон амплитуд. Чтобы понять закономерность этого распределения, данные для

большого числа сигналов можно представить в виде непрерывного распределения плотности веро-

ятности попадания сигналов в тот или иной диапазон амплитуд. Для этого определялось среднее

экспериментальное значение плотности вероятности p(U) появления сигналов АЭ в каждом интер-

вале амплитуд как отношение числа зарегистрированных сигналов в этом амплитудном интервале.

Из полученных гистограмм распределения амплитуд рассчитали мгновенное значение плотности

вероятности появления

N

сигналов в интервале амплитуд для каждого среднего значения ам-

Ui−

Ui

−1

плитуды в каждом из этих диа

пазонов от Ui-1 до Ui:

N

U

i

−U

i−1

p

(U)

=

(1)

i

U

−

U

i

i−1

После этого по полученным рассчитанным мгновенным значениям плотности вероятности

pi(U) для каждого значения амплитуды были построены распределения сигналов по амплитудам

для всех образцов на разных стадиях развивающейся трещины, а результаты представлены на

рис. 4. При этом величину трещины в данном случае может характеризовать КИН.

Дефектоскопия

№ 9

2021

22

Л.Н. Степанова, М.М. Кутень, А.Л. Бобров

10

Образец № 1

Образец № 2

1

Образец № 3

Образец № 4

0,1

0,01

0,001

0,0001

100

1000

10 000

Амплитуда U, мкВ

Рис. 4. Зависимость плотности вероятности появления сигналов АЭ от амплитуды образцов второй и третьей групп:

образец 1 при КИН = 63,93 МПа∙мм-0,5; образец 2 при КИН = 63,12 МПа∙мм-0,5; образец 3 при КИН = 62,02 МПа∙мм-0,5;

образец 4 при КИН = 59,77 МПа∙мм-0,5.

Для анализа умышленно были выбраны активные локализованные источники, от которых было

зарегистрировано более 300 сигналов АЭ, что позволило получить более точные параметры рас-

пределения. При построении графиков зависимости плотности вероятности появления сигналов

АЭ от амплитуды не учитывались сигналы, амплитуды которых меньше 10 мкВ и которые не были

локализованы из окрестности развивающейся трещины.

Полученное распределение сигналов по амплитудам можно было описать степенной функ-

цией, каждая кривая имела коэффициент корреляции выше 0,97, что видно из рис. 4, по фор-

муле:

n

p(U)

=A⋅U

,

(2)

где А, n — соответственно безразмерные множитель и показатель степенной зависимости.

Далее был проведен анализ связи параметров степенного распределения (множителя А и пока-

зателя степени n) от КИН, рассчитанного с учетом размеров развивающихся усталостных трещин

(рис. 5).

n

а

A

б

0,0

109

Образец № 1

-0,5

108

Образец № 2

-1,0

107

Образец № 3

-1,5

Образец № 1

106

Образец № 4

-2,0

Образец № 2

105

-2,5

Образец № 3

104

-3,0

Образец № 4

103

102

-3,5

52

57

62

67

55

60

65

70

КИН, МПа·мм-0,5

КИН, МПа·мм-0,5

Рис. 5. Динамика изменения параметров степенного распределения n (а) и множителя A (б) в зависимости от КИН для

разных образцов.

Показатель степени n изменялся в диапазоне от -3 до -1,5 и не имел выраженной тенденции к

изменению при увеличении КИН, особенно хорошо это заметно, если все данные представить для

нескольких образцов (рис. 5а). Исключение составил только случай, предшествующий разруше-

нию образца № 3, с самым высоким КИН, полученным перед его разрушением. В распределении

плотности вероятности сигналов от амплитуды показатель степени n был выше (-1,0).

Дефектоскопия

№ 9

2021

Использование амплитудного анализа сигналов акустической эмиссии при циклическом...

23

Аналогично с ростом КИН параметр А изменялся достаточно сильно и был чувствителен к ко-

личеству сигналов в каждой анализируемой выборке (рис. 5б), что следует из свойств исследуемой

степенной зависимости.

Подводя итоги исследованию связи параметров степенной зависимости с КИН, можно ска-

зать, что величины амплитуд, а значит и энергий сигналов АЭ, формируемые при развитии

усталостных трещин в каждый конкретный момент статических испытаний образца с трещи-

ной, носят, в большой степени, случайный характер. Это, видимо, во многом связано с доста-

точно неоднородными структурным и напряженным состояниями в области вершины развива-

ющейся трещины.

Однако дальнейший анализ параметров степенной зависимости показал, что между показате-

лем степени n и множителем степенной зависимости A для различных образцов наблюдалась связь

с коэффициентом корреляции, равным 0,96 (рис. 6). Такая устойчивая связь между параметрами

степенной зависимости связана с математическими свойствами степенной зависимости и, возмож-

но, физические свойства разрушающегося материала на них влияют слабо. Перераспределение

сигналов в сторону сигналов с повышенной амплитудой приводит к увеличению n и снижению

параметра А при одном и том же их количестве. Смещение связи этих параметров между собой

может происходить только за счет изменения числа сигналов в испытании.

n

0,0

Образец № 1

-0,5

Образец № 2

-1,0

Образец № 3

-1,5

Образец № 4

-2,0

-2,5

-3,0

A

-3,5

100

10 000

1 000000

100 000000

Рис. 6. Зависимость показателя степенного распределения n от множителя A.

При контроле реальных объектов можно отметить, что за исключением стадии их критического

состояния, находящегося перед разрушением, степень опасности развивающихся усталостных тре-

щин практически невозможно оценивать по таким параметрам как амплитуда или энергия.

Очевидно, что в этом случае критерии оценки развивающихся трещин можно основывать на

количественных показателях активности источника либо на динамике изменений индивидуаль-

ных характеристик сигналов АЭ. Для первого случая характерна существенная зависимость по-

лученной информации от чувствительности измерительных каналов системы АЭ. Лабораторные

испытания образцов с усталостными трещинами подтверждают увеличение суммарного числа

сигналов и их активности с ростом длины усталостных трещин и их КИН (рис. 7). При этом

следует отметить, что для образцов из литой стали (образец 1 и 4) связь числа регистрируемых в

ходе испытаний сигналов АЭ с КИН менее очевидна, что является следствием макроструктурной

неоднородности такого материала (наличия ликваций, пористостей и других дефектов, обнару-

женных в данных образцах).

Различная чувствительность измерительных каналов, связанных с ПАЭ, находящихся на разных

участках объекта контроля или для источников, находящихся на разном расстоянии от ПАЭ, суще-

ственно изменяет число зарегистрированных сигналов, так как максимальное число сигналов с малой

амплитудой и энергией может быть получено при испытаниях, в которых чувствительность каналов

высокая. Еще одной особенностью является то, что при нагружении образцов, приведенных на рис.1а,

количество сигналов и их активность, зарегистрированных из зоны разрушения, на порядок мень-

ше по сравнению с этими же параметрами, полученными при испытании образцов, приведенных на

рис. 1б. В нашем случае это было связано с разными видами нагружения.

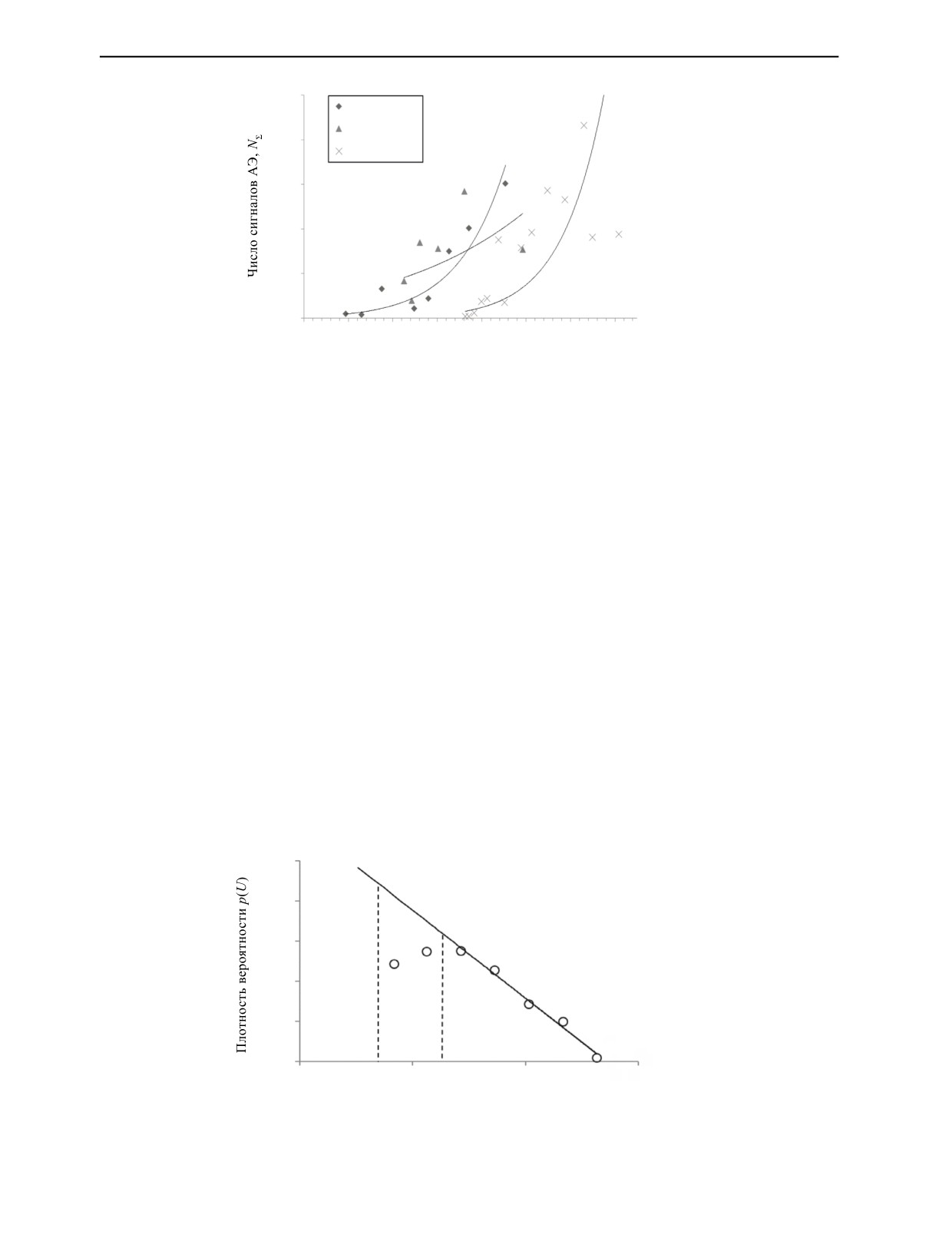

Проанализируем, каким образом можно стабилизировать чувствительность каналов. Если в ла-

бораторных условиях есть достаточно много аппаратных средств для решения этой задачи, то на

Дефектоскопия

№ 9

2021

24

Л.Н. Степанова, М.М. Кутень, А.Л. Бобров

250

Образец № 1

Образец № 3

200

Образец № 4

150

100

50

0 50

52

54

56

58

60

62

64

КИН, МПа·мм-0,5

Рис. 7. Зависимость суммарного числа сигналов АЭ от КИН при развитии усталостной трещины в образце 1 второй

группы и образцах 3, 4 третьей группы.

реальных объектах это часто сделать практически невозможно из-за ограниченности доступа к

отдельным поверхностям объекта контроля, неоднородности его акустических свойств, сложности

и ряда других причин.

В этом случае возникает задача методического выравнивания чувствительности измеритель-

ных каналов с возможностью корректировки результатов после проведения испытаний. Получен-

ные и обработанные экспериментальные данные можно использовать для анализа состояния ис-

точников сигналов АЭ от размеров усталостных трещин. При наличии большого числа сигналов

(например, более 100) их можно разделить на амплитудные диапазоны, аналогично показанным на

рис. 4. Дальнейшая обработка данных позволяет получить эмпирическую зависимость плотности

вероятности сигналов АЭ от их амплитуды, представленной в логарифмических координатах на

рис. 8, у которой порог чувствительности канала приводит к снижению числа низкоамплитудных

локализованных сигналов. Поэтому именно число низкоамплитудных сигналов будет определено

с погрешностью.

Далее, для устранения недочета низкоамплитудных сигналов находился минимальный порог

срабатывания по амплитуде Uп, при котором плотность вероятности является степенной функ-

цией и не отклоняется от нее (рис. 8). По данным правой части графика (при U > Uп) определя-

лись параметры степенной зависимости (множитель А, показатель n). Затем в зависимости от

местонахождения источника относительно приемных преобразователей ПАЭ и эксперименталь-

но определенного для данного образца затухания ультразвуковых волн на пути от источника до

преобразователей определялось значение минимальной амплитуды зарегистрированного сигна-

ла Uк.

100

10

1

0,1

0,01

0,001

10

Uк

100

U

1000

10 000

п

Амплитуда U, мкВ

Рис. 8. Зависимость плотности вероятности распределения частоты попадания сигналов АЭ в интервал со средней

амплитудой U.

Дефектоскопия

№ 9

2021

Использование амплитудного анализа сигналов акустической эмиссии при циклическом...

25

Сигналы, превышающие амплитудный порог регистрации Uк, подлежат учету и использованию

для определения степени опасности источника разрушения. Сигналы, амплитуды которых ниже

максимального порога регистрации Uк, в дальнейшей обработке информации не учитываются. Рас-

чет восстановленного числа сигналов АЭ Nв от источника определялся по формуле:

N

= ∫ p(U)dU

B

(3)

Uк

Рассмотренный амплитудный анализ сигналов АЭ применим при мониторинге конструкций,

когда массив зарегистрированных сигналов большой и позволит надежно проводить такие расче-

ты. При этом повышается достоверность оценки степени развития усталостных трещин, находя-

щихся на разных стадиях развития.

Основным ограничением для использования методики корректировки данных параметров сиг-

налов АЭ является их малое число, что обычно характерно для пассивных источников. Однако

при увеличении числа зарегистрированных сигналов прогноз о состоянии объекта контроля будет

более объективным.

ВЫВОДЫ

1. Исследования показали, что некоторые традиционные критерии, используемые для оценки

состояния материала конструкции, такие как средняя амплитуда или энергия, концентрация источ-

ника малоэффективны для оценки развивающейся усталостной трещины. Для определения степе-

ни опасности такого типа дефекта нужны другие подходы к анализу сигналов АЭ, регистрируемых

в процессе испытаний.

2. В исследовании предложена методика анализа амплитудного распределения зарегистриро-

ванных от источника сигналов и прогнозирования числа сигналов на заданном уровне чувстви-

тельности для источников, находящихся на большем расстоянии от приемников.

3. Анализ процесса развития усталостных трещин методом АЭ при циклическом и статическом

нагружении образцов из низколегированных и низкоуглеродистых сталей показал, что усталост-

ные трещины на всех стадиях излучают поток актов, амплитудное распределение которых можно

характеризовать степенной зависимостью с достаточно устойчивыми параметрами такой связи,

которая нарушается только на стадии, предшествующей разрушению образца.

4. При анализе степени опасности усталостных трещин целесообразно использовать суммар-

ное число сигналов АЭ или их активность. Для этого, исходя из числа полученных сигналов от ис-

точников, находящихся, например, на разных расстояниях от ПАЭ, можно построить амплитудное

распределение и определить параметры этого распределения. Затем на основе этих параметров

можно определить число сигналов от источника на заданном уровне чувствительности по ампли-

туде с учетом затухания и расхождения ультразвуковой волны в объекте. Использование данной

методики целесообразно при достаточно большом числе зарегистрированных сигналов АЭ, полу-

ченных при разрушении конструкции.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта

№ 20-38-90090.

Авторы выражают благодарность доктору физико-математических наук, профессору Сергею

Ивановичу Буйло за сделанные замечания и предложения по содержанию статьи.

СПИСОК ЛИТЕРАТУРЫ

1. Чаусов Н.Г., Недосека С.А., Лебедев А.А. Исследование кинетики разрушения сталей на заклю-

чительных стадиях деформирования методом акустической эмиссии // Проблемы прочности. 1996.

№ 1. С.82—90.

2. Wang H.-J., Lin Z., Zhao D.-Y. Application and prospect of acoustic emission technology in engineering

3. Chernov D.V., Matyunin V.M., Barat V.A., Marchenkov A.Y., Elizarov S.V. Investigation of Acoustic

Emission in Low-Carbon Steels during Development of Fatigue Cracks // Russian Journal of Nondestructive

Testing. 2018. V. 54. № 9. P. 638—647.

Дефектоскопия

№ 9

2021

26

Л.Н. Степанова, М.М. Кутень, А.Л. Бобров

7. Никулин С.А., Ханжин В.Г., Никитин А.В., Турилина В.Ю., Заболотникова В.И. Анализ кинетики

8. Shenao Zou, Fengying Yan, Guoan Yang, Wei Sun. The Identification of the Deformation Stage of a

Metal Specimen Based on Acoustic Emission Data Analysis // Sensors. 2017. 17 (4). Р. 789.

9. Башков О.В., Панин С.В., Бяков А.В. и др. Стадийность деформации поликристаллических мате-

риалов. Исследование акустико-эмиссионным и оптико-телевизионным методами. Томск: Изд-во НИУ

ТПУ, 2014. 301 с.

10. Буйло С.И. Физико-механические, химические и статистические аспекты акустической эмиссии

Science. International Conference on Innovations and Prospects of Development of Mining Machinery and

Electrical Engineering 2019. 2019. Р. 012067.

13. Stepanova L.N., Petrova E.S., Chernova V.V. Strength tests of a cfrp spar using methods of acoustic

15.Степанова Л.Н., Бобров А.Л., Канифадин К.В., Чернова В.В. Исследования основных параме-

тров сигналов акустической эмиссии при статических и циклических испытаниях образцов из стали

20ГЛ // Деформация и разрушение материалов. 2014. № 6. С. 41—47.

16. Pollock Adrian A. Acoustic emission inspection, Technical report, TR-103-96-12/89, Physical Acoustics

corporation., 195 Clarksville Road, Princeton Jct., NJ., 1989, USA.

Дефектоскопия

№ 9

2021