Электромагнитные методы

УДК 620.179.14

ИМПУЛЬСНЫЙ МАГНИТНЫЙ КОНТРОЛЬ ТОЛЩИНЫ

МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ

© 2021 г. В. А. Сясько1,*, А. Ю. Васильев2,**

1ООО «Константа», Россия 198095 С.-Петербург, Огородный переулок, 21

2ФГУП ВНИИМ им. Д.И. Менделеева, Россия 190005 С.-Петербург, Московский пр-т, 16

E-mail: *9334343@gmail.com; **vasilev.ay@bk.ru

Поступила в редакцию 14.07.2021; после доработки 28.07.2021

Принята к публикации 10.08.2021

Приведены результаты исследования характеристик измерительных преобразователей магнитоиндукционных тол-

щиномеров, использующих гармонические токи возбуждения, для случая контроля электропроводящих покрытий, на

основании которых предложен и подробно описан алгоритм преобразования, предполагающий импульсное возбуждение

магнитного поля и использование в качестве первичного информативного параметра площади наведенной ЭДС при по-

давлении влияния сетевых наводок и импульсных помех, используемый в серийных толщиномерах металлических не-

ферромагнитных покрытий на ферромагнитных основаниях

Ключевые слова: магнитный толщиномер, металлическое покрытие, измерение толщины.

DOI: 10.31857/S0130308221090074

В современном промышленном производстве стальных изделий все большее применение нахо-

дят функциональные металлические неферромагнитные покрытия, наносимые методами газотер-

мического напыления, погружения, гальванизации, плакирования или диффузии. Покрытия могут

предназначаться для повышения сопротивления поверхности изделия износу (хром), для коррози-

онной защиты (цинк, кадмий, свинец, олово, нержавеющая сталь и пр.), для декоративной отделки

поверхности (хром, золото, серебро), повышения коэффициента отражения (серебро, хром, кад-

мий) и электропроводности, а также защиты отдельных участков поверхности стальных изделий

от радиационного и теплового воздействия.

Одним из основных параметров покрытия является его толщина h. Существуют несколько ме-

тодов, позволяющих контролировать толщину покрытия, одним из основных является магнитный,

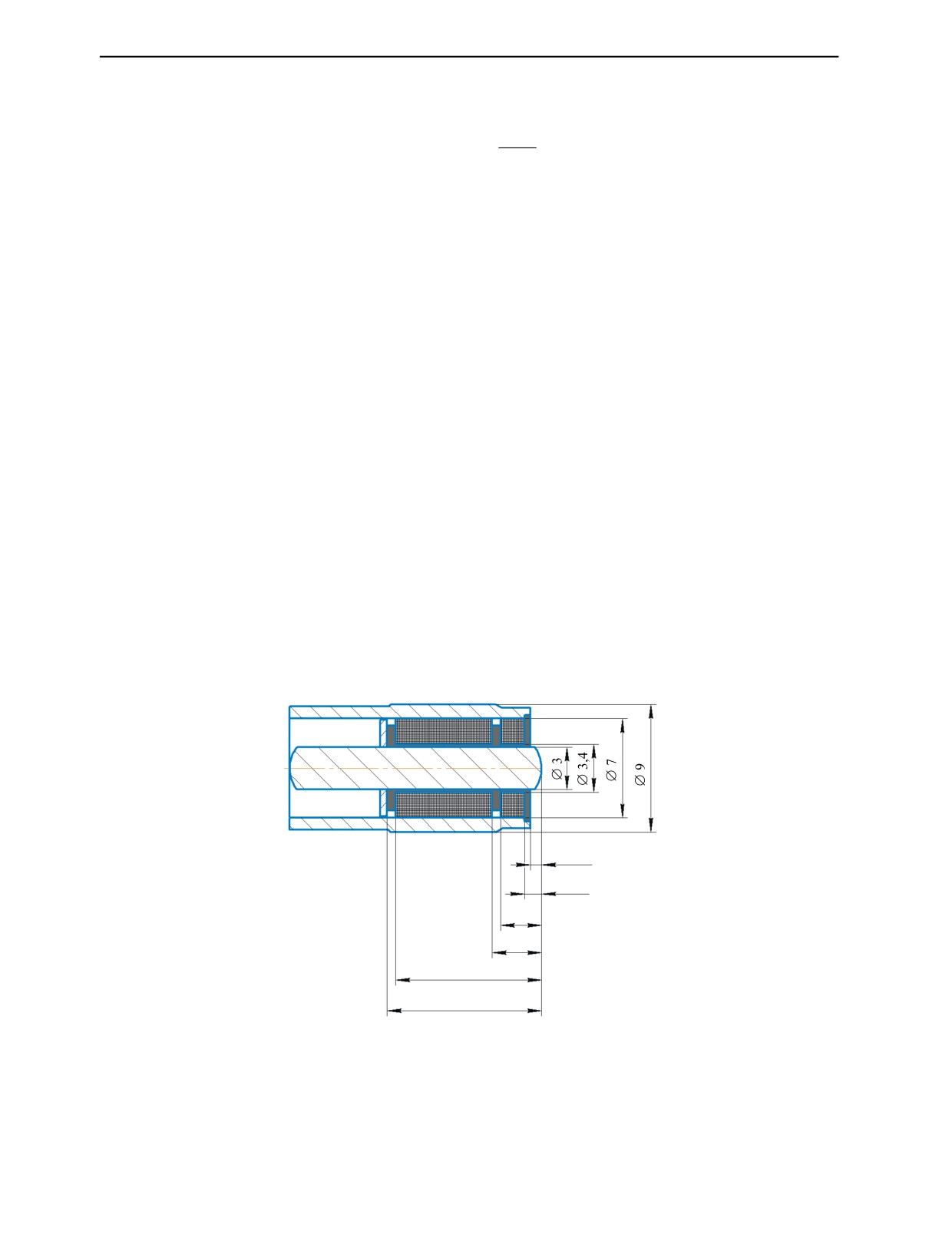

основанный на изменении коэффициента взаимоиндукции M(h) между первичной W1 и вторичной

W2 катушками измерительного преобразователя в зависимости от толщины покрытия h (рис. 1).

W1

W2

σ

, µп = 1

п

σосн, µосн

Рис.

1. Структура абсолютного трансформаторного магнитоиндукционного преобразователя с ферромагнитными

сердечником и экраном.

Большинство производителей указывают, что магнитные толщиномеры, использующие гар-

монические низкочастотные (f ~ 70—400 Гц) магнитные поля, предназначены для измерения тол-

щины диэлектрических и электропроводящих неферромагнитных покрытий на ферромагнитных

электропроводящих основаниях, однако в случае измерения электропроводящих покрытий возни-

кает ряд проблем [1]. В классическом варианте, когда первичная катушка W1 питается гармониче-

64

В.А. Сясько, А.Ю. Васильев

ским током i(t) = I0sin(2πft), на вторичной (измерительной) катушке W2 наводится ЭДС, величина

которой обратно пропорциональна h:

di t)

e

(

t,h

)

=-M h)

(1)

dt

Можно записать, что M(h) = M12 + Mвн(h), где M12 — коэффициент взаимоиндукции катушек

в режиме холостого хода (h = ∞), Mвн(h) — вносимый коэффициент взаимоиндукции. В качестве

первичного информативного параметра используется амплитуда ЭДС e(t, h).

Традиционно градуировка магнитоиндукционных толщиномеров у производителя, а также

двухточечная калибровка пользователем перед проведением измерений, проводятся с использова-

нием диэлектрических мер толщины, в то время как у контролируемых металлических покрытий

электропроводимость σп может варьироваться в диапазоне от 7 до 63 МСм/м в зависимости от

материала. Электропроводность покрытия, основания и элементов конструкции преобразователя

обусловливает возникновение в них вихревых токов, глубина проникновения которых в покрытии

изменяется от 10,5 до 3,5 мм в указанном диапазоне σп. Вихревые токи, в свою очередь, наводят на

катушке W2 ЭДС:

eв(t, h) = eвп(t, h) + eво(t, h) + eвк(t, h),

(2)

где eвп(t, h) — ЭДС, обусловленная вихревыми токами в покрытии; eво(t, h) — ЭДС, обусловленная

вихревыми токами в основании; eвк(t, h) — ЭДС, обусловленная вихревыми токами в конструкции

преобразователя.

ЭДС eв(t, h) необходимо рассматривать как мешающий параметр, вызывающий дополнитель-

ную погрешность измерений [2]. Однако влиянием ЭДС eвк(t, h) можно пренебречь по причине ее

практического постоянства при градуировке, калибровке и измерениях. В то же время, eво(t, h) и

eвп(t, h) будут зависеть от электропроводностей σп покрытия и σосн основания, относительной маг-

нитной проницаемости основания μосн , h и геометрических характеристик объекта контроля.

С целью оценки влияния eв(t, h) на погрешность оценки h для типового магнитоиндукционного

преобразователя (рис. 2) была разработана его расчетная модель применительно к объекту контро-

ля, представляющему собой основание из стали 10 (полупространство) с покрытием из электро-

проводящего неферромагнитного металла толщиной h до 3 мм и σп от 7 до 60 МСм/м.

0,8

1,2

2,9

3,5

10,3

10,9

Рис. 2. Типовой абсолютный трансформаторный магнитоиндукционный преобразователь с диапазоном измеряемых

толщин покрытий до 3 мм.

Модель является двумерной, осесимметричной, стационарной, в общем случае, нелиней-

ной с открытыми границами первого рода, удовлетворяющая условиям Дирихле [3, 4]. Путем

Дефектоскопия

№ 9

2021

Импульсный магнитный контроль толщины металлических покрытий

65

вращения вокруг оси Z (оси сердечника) получена трехмерная модель, для которой задавались

величины изменяемых (мешающих) параметров h и σп и в результате расчетов получены зави-

симости eок(t, h, σп) = eвп(t, h, σп) + eво(t, h, σп) и eвк(t, h, σп). Также была рассчитана зависимость

e(t, h) для гипотетического случая, когда сердечник и экран изготовлены из диэлектрического

ферромагнитного материала с начальной магнитной проницаемостью, аналогичной стали 10,

а покрытие диэлектрическое неферромагнитное (аналог используемых мер толщины). Резуль-

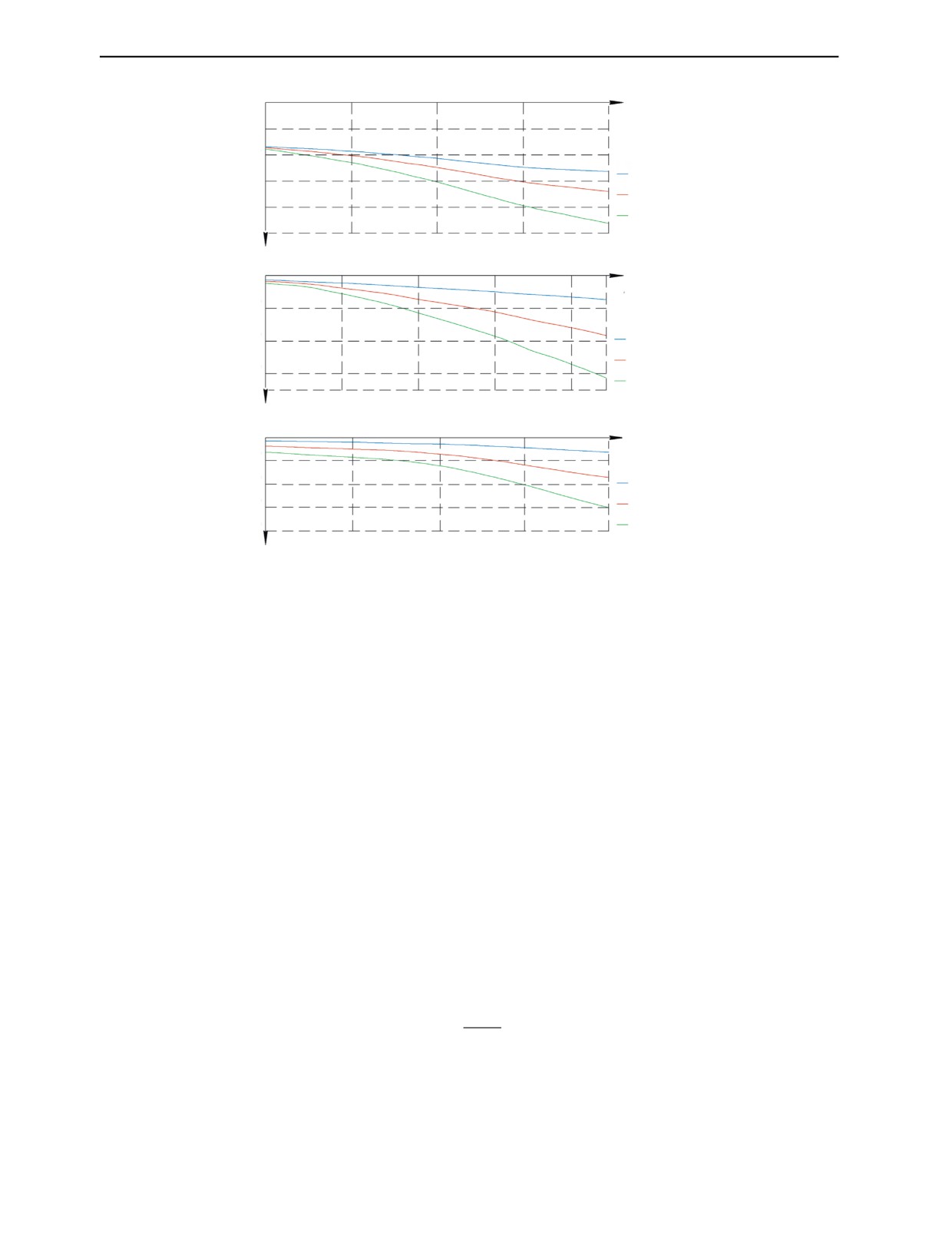

таты расчетов сигналов магнитоиндукционного преобразователя для f = 300 Гц и h = 300 мкм

показаны на рис. 3. На рис. 4 представлены результаты расчета абсолютной погрешности изме-

рения толщины покрытия в зависимости от σп диапазоне толщин h = 0—3 мм, анализ которых

показывает, что при использовании гармонического тока возбуждения и величины амплитуды

сигнала на катушке W2 в качестве первичного информативного параметра, а также калибровки

с использованием диэлектрических мер толщины, погрешность измерения металлических по-

крытий значительно превысит указываемую в описании типа средств измерения.

а

i(t), мА

1,25

0

1,25

2,5

3,75

t, мс

–1,25

e(t, h), мВ

б

200

0

1,25

2,5

3,75

t, мс

-200

e(t, h) + eок(t, h, σп), мВ

в

200

σ = 0 МСм/м

σ = 30 МСм/м

σ = 60 МСм/м

0

1,25

2,5

3,75

t, мс

-200

eок(t,h,σп), мВ

г

30

σ = 0 МСм/м

20

σ = 30 МСм/м

10

σ = 60 МСм/м

0

1,25

2,5

3,75

-10

t, мс

-20

-30

Рис. 3. Временные зависимости сигналов магнитоиндукционного преобразователя при измерении: а — ток в первичной

катушке i(t), мА; б — ЭДС e(t, h) на катушке W2 без учета ЭДС от вихревых токов в объекте контроля; в — ЭДС на

катушке W2 с учетом ЭДС от вихревых токов в объекте контроля; г — ЭДС eок(t, h, σп), обусловленная вихревыми тока-

ми в основании и покрытии объекта контроля при h = 300 мкм.

Результаты расчетов позволяют оценить абсолютную дополнительную погрешность Δ из-

мерения толщины h электропроводящих неферромагнитных покрытий на электропроводящих

ферромагнитных основаниях, возникающую в случае градуировки приборов и их калибровки

(настройки) перед измерениями с использованием диэлектрических мер толщины (имитато-

ров), чаще всего представляющих собой пленки из полиэтилентерефталата или диски из орг-

стекла.

На рис. 4в представлены расчетные значения Δ для покрытий с σп в диапазоне от 10 до

60 МСм/м, нанесенных на основание из стали 10.

Дефектоскопия

№ 9

2021

66

В.А. Сясько, А.Ю. Васильев

10

20

30

40

0

h, мкм

-2

-4

σ = 0 МСм/м

-6

σ = 30 МСм/м

-8

σ = 60 МСм/м

-10

Δ, мкм

50

150

250

350

450

h, мкм

–40

-60

σ = 0 МСм/м

σ = 30 МСм/м

-80

σ = 60 МСм/м

Δ, мкм

500

750

1000

1250

h, мкм

-200

-400

σ = 0 МСм/м

σ = 30 МСм/м

-600

σ = 60 МСм/м

-800

Δ, мкм

Рис. 4. Расчетные значения Δ для покрытий с σп в диапазоне от 10 до 60 МСм/м, нанесенных на основание из стали 10.

Выполненные экспериментальные исследования с использованием специально изготовленных

натурных мер толщины электропроводящих неферромагнитных покрытий (металлических мер

толщины из цинка, алюминия и меди на основании из стали 10) показали, что относительная по-

грешность δ при расчетах Δ не превышает 5—15 %.

Из графиков видно, что расчетное значение Δ существенно превышает заявляемую в техни-

ческой документации абсолютную допустимую погрешность измерений. В то же время, изготов-

ление натурных мер металлических мер толщины покрытий для градуировки и калибровки при-

боров, с учетом широкой номенклатуры применяемых материалов, а также разнообразия форм и

размеров изделий, представляет технически сложную и дорогую задачу [5, 6].

Также при использовании описанных выше принципов обработки измерительной информации

следует учитывать влияние наводок промышленной сети и импульсных наводок силового оборудо-

вания в цеховых условиях, вызывающих дополнительную погрешность измерения при использо-

вании амплитудного метода.

В связи с этим представляется целесообразной разработка и оптимизация способов возбужде-

ния магнитного поля и алгоритмов обработки измерительной информации (сигналов), позволяю-

щих подавить влияние вихревых токов и различных наводок [7].

Рассмотрим один из возможных вариантов решения.

В случае изменения тока i(t) в катушке W1 от нуля до стационарного значения I0 за время Δt,

существенно меньшее некоего временного интервала τ, используя (1), можно записать:

τ

τ

di t)

e t)dt

=-M h)

dt

=-M

(

h

)

I

0

,

(3)

∫

∫

dt

0

0

τ

где

e t)

dt

— первичный информативный параметр, являющийся энергетической характери-

∫

0

стикой сигнала — площадью под кривой ЭДС, наведенной на катушке W2 при изменении тока

в катушке W1 от нуля до I0.

Дефектоскопия

№ 9

2021

Импульсный магнитный контроль толщины металлических покрытий

67

M(h)

i(t)

W1

W2

e(t); eвi(t)

M1i

M2i

iвi(t)

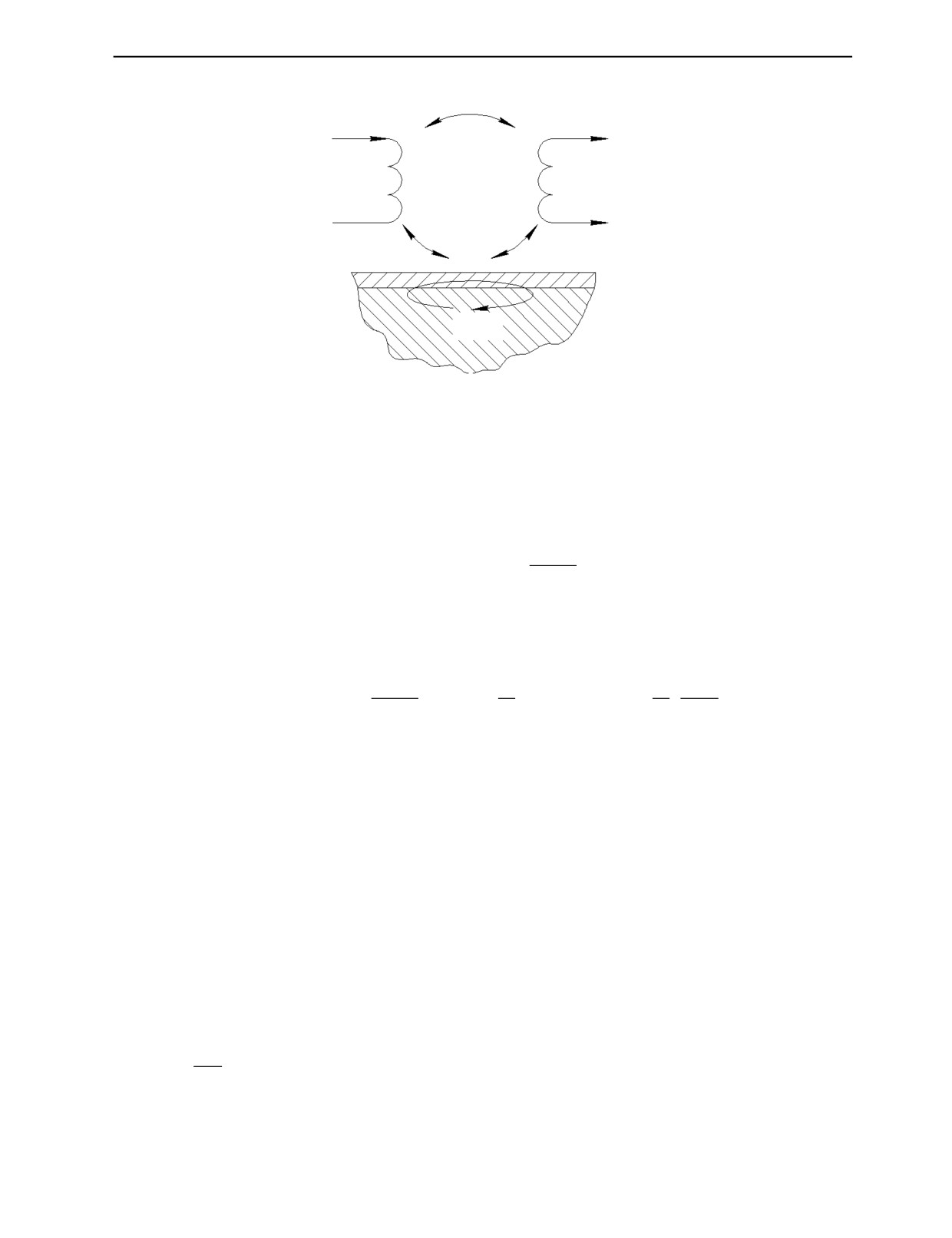

Рис. 5. Структура физической модели, описывающей возникновение вихревых токов в элементах конструкции преоб-

разователя, покрытии и основании объекта контроля, а также соответствующих ЭДС на вторичной катушке.

При этом, по аналогии с описанным выше, также можно записать, что в элементах конструк-

ции преобразователя, покрытии и основании возникают вихревые токи iвi(t). Каждый из вихревых

токов iвi(t) будет определяться активными и реактивным сопротивлениями их контуров, а ЭДС, на-

веденная на катушке W2 от каждого из контуров вихревых токов, будет равна

di t)

вi

e t)=-M h)

,

(4)

вi

i2

dt

где Mi2(h) — коэффициент взаимоиндукции между соответствующим контуром вихревых токов

и W2.

Простейшая структура физической модели описываемых процессов представлена на рис. 5.

Для предлагаемого алгоритма преобразования сигналов:

τ

τ

τ

τ

di t)

d e

d di t)

вi

i

e t)dt

=-

M

dt

=-

M

dt

=

M

M

=

0.

(5)

∫

вi

∫

i2

∫

i2

∫

1i

i2

dt

dt R

dt

dt

0

0

0

вi

0

Также, при выборе времени интегрирования τ, кратному периоду сетевого напряжения (τ =

= k · 20 мс, где k = 1, 2, …, n), для ЭДС e50(t) на катушке W2 , обусловленной наводками промышлен-

ной сети, можно записать:

τ

e t)dt

=

0 .

(6)

∫

50

0

Для подавления высокочастотных и импульсных наводок от систем управления промышлен-

ного оборудования можно подобрать соответствующие постоянную времени и частоту среза инте-

гратора.

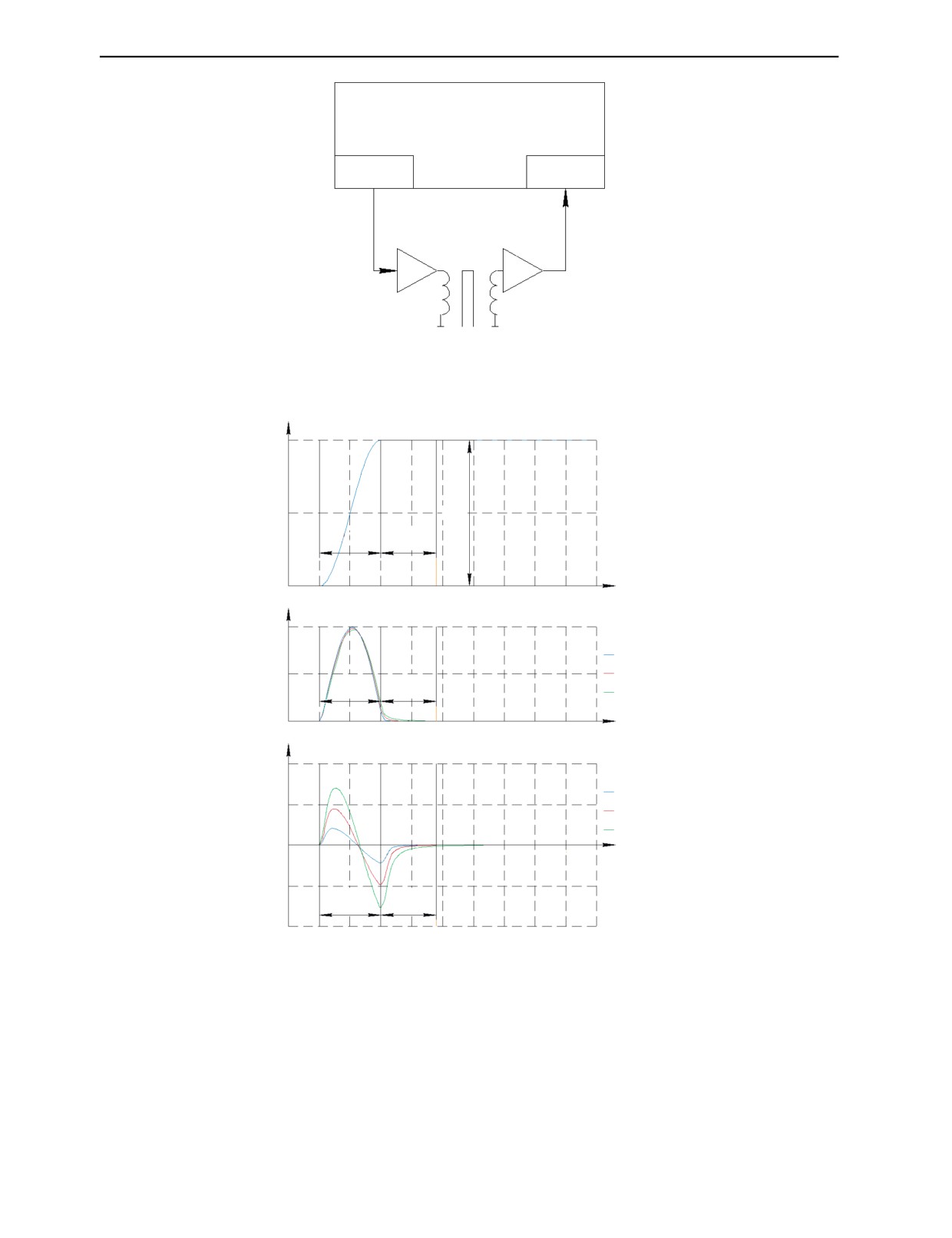

Структурная схема измерительного преобразователя на базе микроконтроллера, например,

STM32G473CE со встроенными АЦП, ЦАП и усилителями, реализующая описанную методику,

представлена на рис. 6.

По аналогии с традиционно применяемым алгоритмом запишем, что ток в катушке W1 изменя-

ется от нуля до I0 по закону

i t) =I

sin

(

ωt

)

,

(7)

0

1

где

ω=

2π

4∆t

На рис. 7 представлены временные зависимости сигналов магнитоиндукционного преобразо-

вателя для рассматриваемого варианта изменения тока для h = 300 мкм, Δt = 2 мс и отличающихся

значениях σп.

Дефектоскопия

№ 9

2021

68

В.А. Сясько, А.Ю. Васильев

МК

ЦАП

АЦП

У1

У2

W2

W1

Рис. 6. Структурная схема измерительного преобразователя: МК — микроконтроллер; ЦАП — цифро-аналоговый пре-

образователь; АЦП — аналого-цифровой преобразователь; У1 и У2 — усилители; W1 и W2 — первичная и вторичная

катушки первичного измерительного преобразователя.

а

i(t), мА

1,25

0

Δti

Δtз

–1,25

0

1

2

3

4

5

6

7

8

9

t, мс

б

e(t, h) + eок(t, h, σп), мВ

80

t, мс

σ = 0 МСм/м

40

σ = 30 МСм/м

Δti

Δtз

σ = 60 МСм/м

0

0

1

2

3

4

5

6

7

8

9

t, мс

в

eок(t, h, σп), мВ

8

σ = 0 МСм/м

4

σ = 30 МСм/м

σ = 60 МСм/м

0

0

1

2

3

4

5

6

7

8

9

t, мс

-4

Δt

Δtз

i

–8

Рис. 7. Временные зависимости сигналов магнитоиндукционного преобразователя при измерении с временным проме-

жутком нарастания тока i(t) Δti и временным интервалом затухания вихревых токов iвi(t) Δtз для σп от 0 до 60 МСм/м:

а — ток в первичной катушке; б — ЭДС на измерительной катушке W2 с учетом ЭДС от вихревых токов в объекте контроля;

в — ЭДС eок(t, h, σп), обусловленная вихревыми токами в основании и покрытии объекта контроля.

Из рис. 3в следует, что время преобразования τ должно превышать сумму времени Δt нараста-

ния тока и большего из времен Δtз затухания вихревых токов в элементах конструкции преобразо-

вателя и объекте контроля. При этом Δtз определим как временной интервал от момента окончания

нарастания тока i(t) до момента, когда

eок(Δt+Δtз , h, σп)/eок(Δt, h, σп) = 0,001.

Дефектоскопия

№ 9

2021

Импульсный магнитный контроль толщины металлических покрытий

69

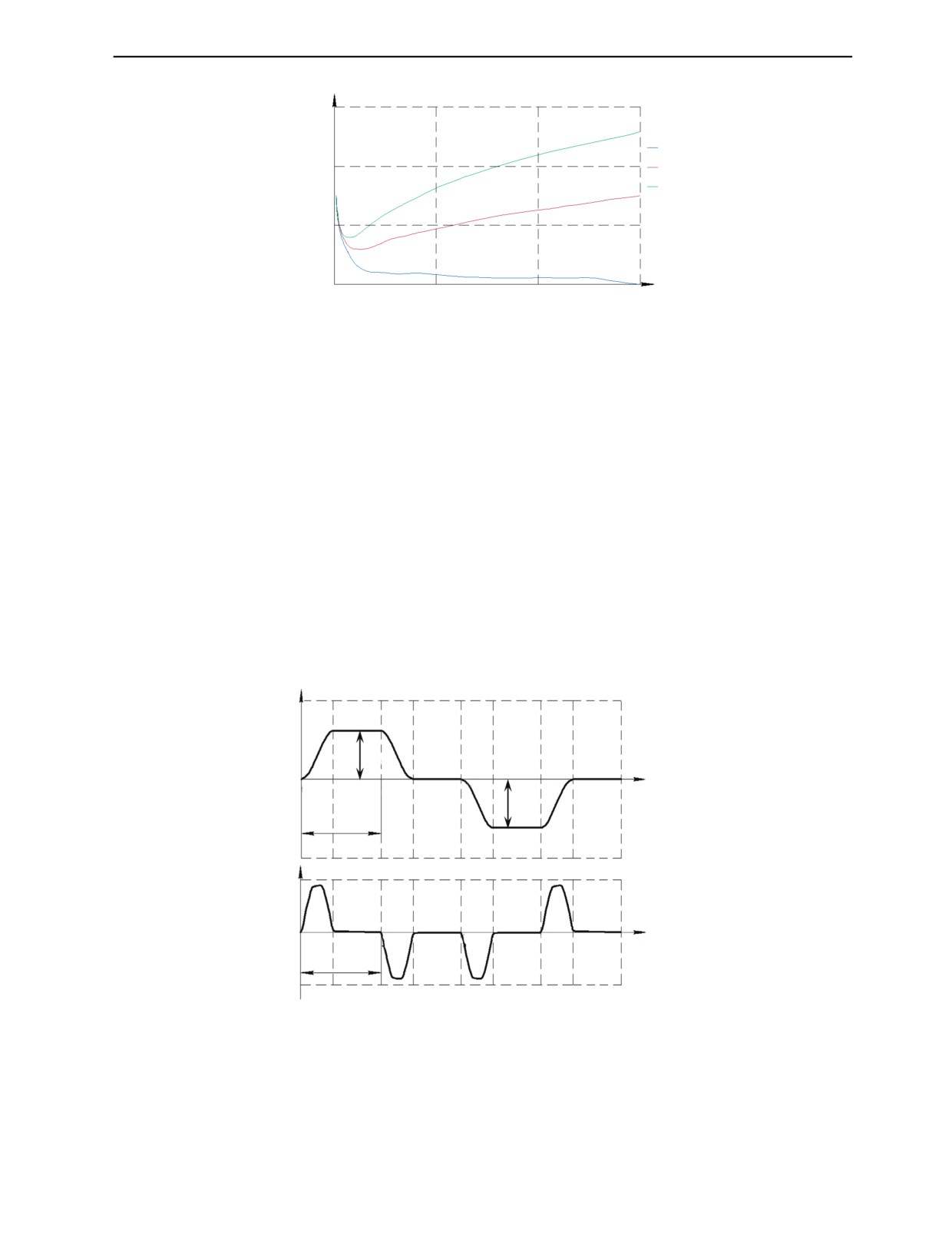

Δtз, мс

6

σ = 0 МСм/м

4

σ = 30 МСм/м

σ = 60 МСм/м

2

0

1

2

h, мкм

Рис. 8. Время затухания вихревых токов в объекте контроля для разных σп, которое определяется времени от установле-

ния стационарного значения i(t) = 1,25 мА и достижения ЭДС на катушке W2, равной 0,001 от максимума ЭДС.

На рис. 8 представлены результаты расчетов Δtз для рассматриваемого преобразователя для ти-

пового варианта диэлектрического покрытия или металлических покрытий в диапазоне h до 3 мм

и σп до 60 МСм/м, нанесенных на основание (полупространство) из стали 10.

Из рис. 8 видно, что для случая диэлектрических покрытий, а также для большинства схем при-

меняемых на практике покрытий, Δtз ≤ 3 мс.

Следует отметить, что для используемых в конструкции преобразователя термообработанных

ферромагнитных материалов, в том числе с высокой твердостью, необходимым условием приме-

нения, исключающим их намагничивание, является перемагничивание по полному циклу одной

из частных петель гистерезиса [8]. Это может достигаться намагничиванием импульсами череду-

ющейся полярности, что позволяет свести к минимуму влияние магнитной предыстории, а также

минимизировать помехи от внешних магнитных полей [9].

Выполненный анализ показывает, что указанное условие выполняется в случае применения

временной диаграммы тока i(t), состоящий из четырех тактов, представленной на рис. 9а.

а

i(t), мА

I0

0

0

5

10

15

t, мс

τ

e(t, h), мВ

б

0

0

5

10

15

t, мс

τ

Рис. 9. Временные диаграммы тока возбуждения (а) и ЭДС (б) на вторичной катушке первичного измерительного пре-

образователя.

При Δtз

≥ 3 мс, исключающем влияние вихревых токов, и кратности времени полного цикла

четырехтактового преобразования временному интервалу 20 мс, исключающему влияние наводок

промышленной сети, можно предложить использование в качестве первичного информативного

параметра величины:

Дефектоскопия

№ 9

2021

70

В.А. Сясько, А.Ю. Васильев

τ

1

N h)=

4

e

(

t,h

)

dt

=

4M

(

h

)

I

,

(8)

0

∫

T

0

получаемой оцифровыванием сигнала с выхода вторичной катушки и последующего суммирова-

ния кодов с учетом знака ЭДС в пределах каждого из тактов изменения тока в первичной катушке.

Рассматриваемое преобразование может быть реализовано на базе схемы, представленной на

рис. 6 при соответствующем выборе средней точки. При этом, градуировка прибора в процессе

производства, а также калибровка (настройка) в процессе его эксплуатации могут выполняться с

использованием диэлектрических мер толщины (имитаторов) по традиционным методикам при

условии выбора соответствующего значения τ.

ЗАКЛЮЧЕНИЕ

Разработанный на базе предложенного алгоритма преобразования специализированный мало-

габаритный магнитоиндукционного толщиномер позволил с использованием серийных преобразо-

вателей решить задачи измерения толщины металлических покрытий на внутренних поверхностях

контейнеров для хранения ядерных отходов, различных плакирующих покрытий стальных листов,

хромовых покрытий валопроводов и гидроцилиндров, а также ряд других задач, без изменения

методик градуировки и калибровки (настройки) с использованием диэлектрических мер толщины

(имитаторов) с обеспечением регламентируемых нормативной документацией погрешностей из-

мерения в цеховых условиях серийных производств.

СПИСОК ЛИТЕРАТУРЫ

1. Deutsch V., Platte M., Schuster V., Karl Deutsch W. The methods of NDT. Wuppertal: Castel Publications,

2006. 125 p.

2. International Standard ISO 2178—2016 Non-magnetic coatings on magnetic substrates — Measurement

of coating thickness — Magnetic method.

3. Jalali Mehrabad M., Ehsani M. H. An Investigation of Eddy Current, Solid Loss, Induced Voltage and

Magnetic Torque in Highly Pure Thin Conductors, Using Finite Element Method // Procedia Materials Science.

2015. V. 11. P. 412—417.

4. Muhammad N. A., Siti A. J. Analysis of Eddy Current Density using ANSYS MAXWELL // Journal of

electronics voltage and application. 2020. V. 1. Is. 2. P. 37—45.

5. Сясько В.А., Голубев С.С., Смородинский Я.Г., Потапов А.И., Соломенчук П.В., Смирнова Н.И.

Измерение электромагнитных параметров мер толщины металлических покрытий // Дефектоскопия.

2018. № 10. С. 25—36.

6. Бакунов А.С., Калошин В.А. Развитие вихретоковой толщинометрии защитных покрытий // Кон-

троль. Диагностика. 2016. № 1. С. 27—31.

7. Костин В.Н., Смородинский Я.Г. Многоцелевые аппаратно-программные системы активного

электромагнитного контроля как тенденция // Дефектоскопия. 2017. № 7. С. 23—34.

8. Костин В.Н., Василенко О.Н., Сандомирский С.Г. Структурная чувствительность параметров не-

симметричного цикла «коэрцитивный возврат — намагничивание» термообработанных низкоуглероди-

стых сталей // Дефектоскопия. 2018. № 11. С. 34—40.

9. Реутов Ю.Я., Пудов В.И. Аппаратура для контроля ферромагнитных изделий с малой коэрцитив-

ной силой // Дефектоскопия. 2017. № 12. С. 40—45.

Дефектоскопия

№ 9

2021