УДК 620.179.17

ВЫЯВЛЕНИЕ НАРУШЕНИЙ УКЛАДКИ СЛОЕВ ВОЛОКОН

В УГЛЕПЛАСТИКАХ МЕТОДОМ ШИРОКОПОЛОСНОЙ

АКУСТИЧЕСКОЙ СПЕКТРОСКОПИИ

© 2022 г. Ю.Г. Соколовская1,*, Н.Б. Подымова1,**, А.А. Карабутов1,2,***

1МГУ имени М.В. Ломоносова, физический факультет, Россия 119991 Москва, ГСП-1, Ленинские горы, 1,

стр.2

2Институт общей физики им. А.М. Прохорова РАН, Россия 119991 Москва, ул. Вавилова, 38

E-mail: *yu.sokolovskaya@mail.ru; **npodymova@mail.ru; ***aak@optoacoustic.ru

Поступила в редакцию 11.07.2022; после доработки 02.09.2022

Принята к публикации 09.09.2022

Показана возможность обнаружения нарушений укладки слоев армирующей ткани в углепластиках, представляю-

щих собой зазоры между лентами углеродных волокон. Для этой задачи использовалась широкополосная акустическая

спектроскопия с лазерным источником ультразвука. Широкая полоса частот зондирующего сигнала позволяет получить

частотные зависимости для коэффициента затухания продольных ультразвуковых волн в углепластике в спектральном

диапазоне 1—11 МГц. На примере исследованной стрингерной панели показано, что в областях с наличием зазоров

наблюдается локальный минимум внутри резонансного максимума коэффициента затухания, вызванный нарушением

периодичности структуры. Сканирование объекта вдоль поверхности позволяет определять направление данных зазоров

в плоскости укладки углеродной ткани.

Ключевые слова: лазерный ультразвук, коэффициент затухания ультразвука, продольные акустические волны, угле-

пластики, полимерные композиты.

DOI: 10.31857/S0130308222100037, EDN: BTCPZH

ВВЕДЕНИЕ

Разработка методов неразрушающего контроля структуры углепластиков является в настоящее

время актуальной задачей вследствие их широкого применения во многих отраслях производства.

Так, например, они используются в авиации, ракетостроении, судостроении, атомной промышлен-

ности [1—4]. Углепластики представляют собой материал со слоистой периодической структурой,

образованной слоями углеродной ткани и полимерной матрицы [5]. Конструкции из углепластика

обладают высокой прочностью и жесткостью, однако их прочность может значительно ухудшаться

из-за нарушений структуры, возникающих на этапе изготовления. Обнаружение структурных на-

рушений в углепластиках может осуществляться с помощью ультразвуковых методов (традицион-

ных [4, 6] и лазерно-ультразвуковых [7]), инфракрасной термографии [8], акустико-эмиссионных

методик [3], а также рентгеновской томографии [4]).

В современной промышленности для изготовления углепластиковых деталей и конструкций

часто применяются методы автоматизированной выкладки углеродных лент [9—11]. Эти методы

имеют важное преимущество — сокращение времени изготовления для крупногабаритных кон-

струкций. Однако все же остается проблема возникновения производственных дефектов структу-

ры материала. Типичным примером таких дефектов являются зазоры в слоях углеродной ткани,

которые возникают между соседними лентами углеродных волокон вследствие неточности их вы-

кладки [10—13]. Размеры таких зазоров составляют порядка миллиметра в направлении, перпен-

дикулярном волокнам, и порядка нескольких сантиметров в параллельном направлении. Известно,

что их наличие может приводить к существенному уменьшению прочности композитной конструк-

ции. Так, например, в [14] проводилось численное моделирование поведения углепластика при

прочностных испытаниях методом конечных элементов и было показано снижение прочности при

наличии зазоров в слоях углеродной ткани. Проведенные в работах [11, 12] испытания также под-

тверждают уменьшение прочности на сжатие и сдвиг для углепластика с зазорами. Таким образом,

необходима разработка методов неразрушающего контроля, позволяющих выявить данные нару-

шения структуры.

Так как при пропитке зазоры заполняются связующим, то при отверждении между лентами во-

локон образуются каналы из полимерной матрицы. Фактически, в местах их нахождения возника-

ет локальное нарушение чередования слоев (углеродная ткань—полимерная матрица—углеродная

ткань), и данный дефект можно рассматривать как локальное нарушение периодичности слоистого

материала. Параметры слоистой периодической структуры (толщины и последовательность слоев,

28

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

их акустические импедансы) оказывают влияние на характер частотной зависимости коэффици-

ентов пропускания и коэффициентов затухания продольных акустических волн в такой структуре

[15—19]. При этом в спектрах пропускания акустических волн такими структурами будут наблю-

даться полосы прозрачности и непрозрачности, и вблизи полос непрозрачности величина коэффи-

циента затухания ультразвука резко возрастает [17, 20]. Так, например, в работе [15] существова-

ние полос прозрачности и непрозрачности в спектре пропускания периодической структуры было

показано на примере модельных структур из чередующихся металлических пластин с различным

акустическим импедансом, а в [17, 18] — на примере структур из чередующихся слоев стеклянных

пластин и слоев воды. Присутствие в структуре дефектов, нарушающих ее периодичность, приво-

дит к возникновению пиков пропускания внутри полос непрозрачности [15, 17] —локальных экс-

тремумов в частотных зависимостях коэффициентов затухания и пропускания.

Для выявления зазоров в слоях углеродной ткани в данной работе предлагается использовать

метод широкополосной акустической спектроскопии с лазерным источником зондирующих им-

пульсов продольных акустических волн (см., напр., [21]). Преимуществами метода являются боль-

шая амплитуда и малая длительность зондирующих ультразвуковых сигналов. Это позволяет при-

менять его для исследования сильно поглощающих и рассеивающих ультразвук композитных ма-

териалов [16, 21]. Подбор параметров лазерного излучения и материала для оптико-акустического

источника позволяет создавать зондирующие импульсы с заданной полосой частот, необходимой

для конкретной задачи.

Таким образом, цель настоящей работы состоит в обнаружении зазоров между лентами угле-

родной ткани в углепластиках с использованием метода широкополосной акустической спектро-

скопии с лазерным источником. Основная идея состоит в том, что данный метод позволяет полу-

чать зависимости коэффициента затухания продольных акустических волн α(f) в широком частот-

ном диапазоне от долей до десятков мегагерц, при этом характер частотных зависимостей коэф-

фициента затухания продольных акустических волн несет в себе информацию об особенностях

структуры исследуемого композита. Это позволит выявить области с нарушением периодичности

структуры углепластика.

ИCCЛЕДУЕМЫЙ ОБЪЕКТ

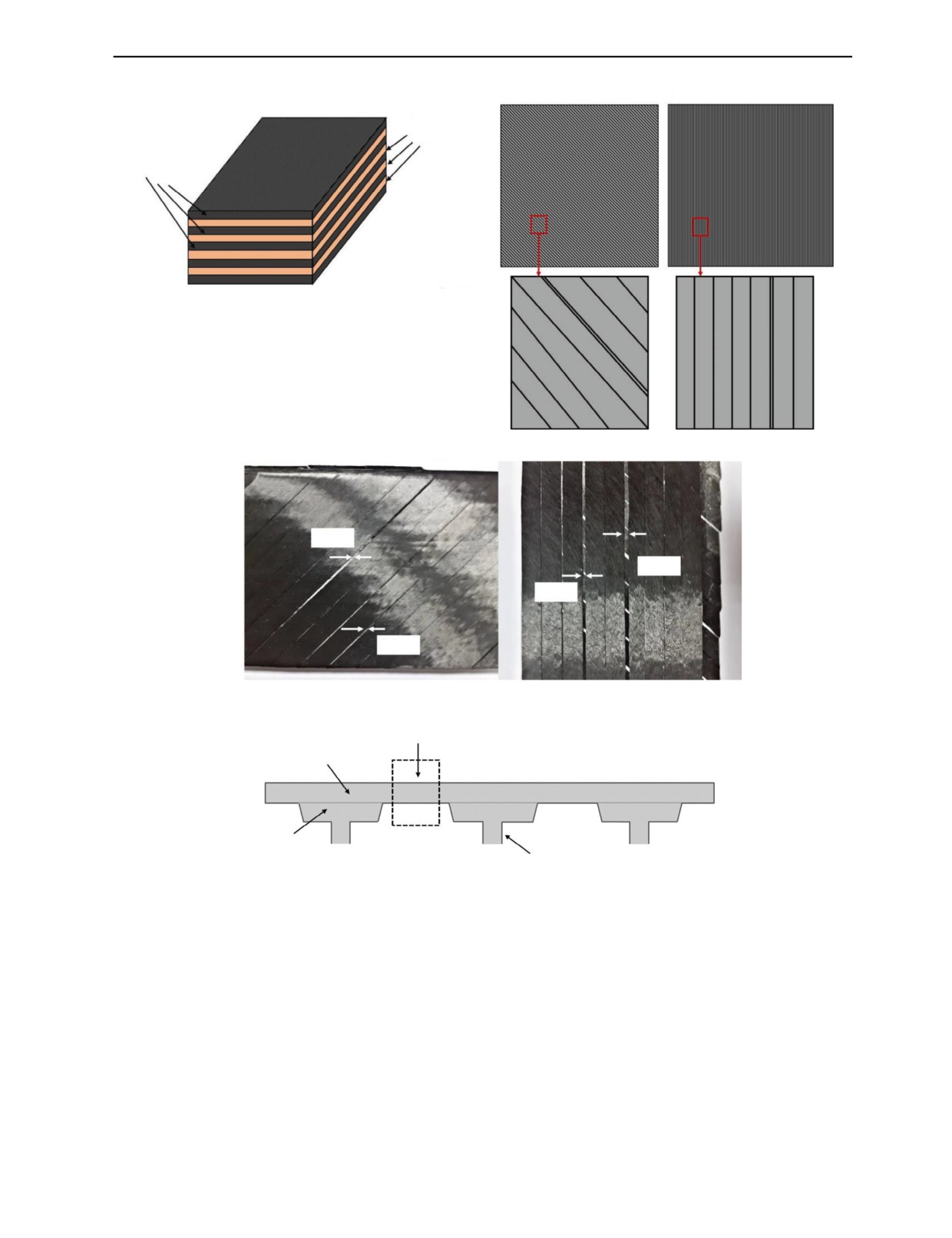

Схема структуры углепластика показана на рис. 1а. На рис. 1б приведено схематическое изо-

бражение зазоров между лентами углеродной ткани (в слоях под углами 0 и 45°). Фото зазо-

ров (на примере полуфабриката препрега из нескольких слоев) представлено на рис. 1в. После

отверждения материала на местах таких зазоров присутствуют каналы, заполненные полимер-

ной матрицей, размер данных каналов для исследуемого материала составлял в среднем от 0,5 до

1,5 мм в направлении, перпендикулярном волокнам. В направлении вдоль волокон размер кана-

лов может составлять до нескольких сантиметров или десятков сантиметров в зависимости от

степени отклонения волоконной ленты от заданного положения при укладке материала, а также

от размера конструкции. Отметим, что в углепластиках с перекрестным армированием данный

дефект наблюдается чаще, чем в однонаправленном материале. В данной работе исследовалась

углепластиковая конструкция - трехстрингерная панель, схема которой показана на рис. 1 г. Па-

нель имела перекрестную структуру армирования: слои углеродной ткани в материале были уло-

жены под углами 0, ±45, 90°. Пунктиром на рис. 1г выделена область толщиной 6 мм, состоящая

из 32 слоев углеродной ткани, внутри этой области было выбрано несколько участков для ультра-

звукового исследования.

МЕТОДИКА ЭКСПЕРИМЕНТА

Схема широкополосного акустического спектрометра с лазерным источником показана на

рис. 2а. Для возбуждения акустических зондирующих импульсов использовался Nd:YAG-лазер

с диодной накачкой и модуляцией добротности, длина волны 1064 нм, длительность импульса

10 нс, энергия в импульсе 300 мкДж, частота следования импульсов 500 Гц. Излучение лазера

с помощью оптического волокна доставлялось в оптико-акустический преобразователь, схема

преобразователя показана на рис. 2б. Оптико-акустический источник (ОАИ) представляет со-

бой плоскопараллельную пластину из черного пластика. Такой источник обеспечивает полосу

частот зондирующего сигнала от 1 до 12—15 МГц. Прозрачная призма находится в акустическом

контакте с ОАИ и одновременно является звукопроводом широкополосного пьезоэлектрического

приемника. Рабочая полоса частот используемого пьезоприемника с зарядовым предусилителем

Дефектоскопия

№ 10

2022

Выявление нарушений укладки слоев волокон в углепластиках методом широкополосной...

29

а

б

Слои

полимерной

Слои

матрицы

углеродных

волокон

в

1 мм

1,5 мм

1 мм

0,5 мм

г

Исследованная

область

Верхняя

полка

Нижняя

полка

Стрингер

Рис. 1. Схема структуры углепластика (а), схематичное изображение зазоров в слоях углеродной ткани (б), фото зазоров

(в) и схема исследованной стрингерной панели (г).

составляла 0,5—25 МГц. При поглощении лазерного излучения в ОАИ происходит неоднородный

нестационарный нагрев его приповерхностного слоя. Последующее тепловое расширение этого

слоя приводит к возникновению в нем механического напряжения, формирующего два импульса

продольных акустических волн на границе раздела между призмой и ОАИ. Один из них сразу

проходит через призму на приемник (зондирующий сигнал показан на рис. 2 цифрой 8), другой

проходит через слой ОА-источника и частично отражается на границах раздела источник—вода

и вода—образец из-за рассогласования величин их акустических импедансов (показан цифрой 9).

Оставшаяся часть этого импульса проходит через толщину исследуемого образца, отражается от

его тыльной стороны и регистрируется пьезоприемником с временной задержкой относительно

импульсов 1 и 2, зависящей от скорости звука и толщины образца (показан цифрой 10).

Дефектоскопия

№ 10

2022

30

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

а

б

Лазерный

импульс

1

3

Пьезоприемник

8

4

9

10

Прозрачная

призма

Слой воды

2

ОАИ

6

5

7

Образец

Рис. 2. Схема экспериментальной установки (а):

1 — Nd:YAG-лазер; 2 — осциллограф; 3 — оптоволоконный кабель; 4, 5 — соединительные кабели для передачи сигна-

ла с пьзеоприемника и синхронизации; 6 — оптико-акустический преобразователь; 7 — образец. Оптико-акустический

преобразователь в увеличенном масштабе (б) (пояснение нумерации сигналов приведено в тексте).

На рис 3 а, б приведены временная форма и амплитудный спектр зондирующего акустического

импульса, а на рис. 3в — временной трек сигнала, регистрируемого пьезоприемником при прохож-

дении зондирующего импульса через исследуемый слоистый композит. Цифра 1 на рис. 3в соот-

ветствует зондирующему импульсу, возбуждаемому в ОА-источнике (что соответствует импульсу,

обозначенному номером 8 на рис. 2). Под номером 2 показана суперпозиция импульсов, отражен-

ных от границ раздела ОАИ—вода и вода—композит, наблюдаемая форма этих импульсов вызвана

тем, что из-за шероховатости поверхности композитного образца и некоторой неравномерности

а

б

10

1,0

0,8

8

0,6

6

0,4

0,2

4

0,0

2

-0,2

-0,4

0

0

5

10

15

20

1

2

3

4

5

t, мкс

f, МГц

в

1,0

1

0,8

0,6

2

0,4

3

4

0,2

0,0

-0,2

4

5

6

7

8

9

10

t, мкс

Рис. 3. Временная форма (а) и амплитудный спектр зондирующего акустического импульса (б), полный трек зарегистри-

рованного сигнала для углепластика (в).

Дефектоскопия

№ 10

2022

Выявление нарушений укладки слоев волокон в углепластиках методом широкополосной...

31

его толщины слой воды между образцом и ОАИ не будет идеально равномерным и тонким. Так

как величина акустического импеданса воды меньше импеданса источника, то импульс от границы

источник—вода будет приходить в противофазе относительно зондирующего. Импеданс образца,

напротив, больше импеданса воды, и импульс от границы вода—образец приходит уже в фазе с

зондирующим. Далее цифрой 3 обозначена совокупность импульсов, отраженных от периодиче-

ски чередующихся слоев полимерной матрицы и углеродной ткани, также имеющих различные

импедансы. Наконец, цифрой 4 показан импульс, отраженный от тыльной поверхности образца и

дважды прошедший его толщину. Этот импульс несет информацию о затухании и скорости звука в

исследуемом образце.

Динамический диапазон системы регистрации составлял около 50—60 дБ, максимальная низ-

кочастотная чувствительность для данной установки составляет около 3 В/бар. Сигналы с пье-

зоприемника передавались на цифровой двухканальный запоминающий осциллограф Tektronix с

аналоговой полосой частот 200 МГц и максимальной чувствительностью 2 мВ/дел. Далее расчет

спектров сигналов проводился на персональном компьютере. Максимальное соотношение сигнал-

шум регистрируемых электрических сигналов составляло порядка 2000.

Спектр ультразвукового импульса S(f), дважды прошедшего через объект известной толщины

h при используемой косвенной схеме измерений (при которой излучатель и приемник находятся с

одной и той же стороны от исследуемого объекта, аналогично ультразвуковому эхометоду), будет

определяться следующим образом [22]:

S(f) = S0(f)T1T2exp[-α(f)2H] = S0(f)Ttransexp[-α(f)2H],

(1)

где S0(f) — амплитудный спектр зондирующего сигнала; α(f) — коэффициент затухания ультра-

звука; T1 = 2Zs/(Zs+Zliq) — амплитудный коэффициент прохождения волны из ОА-источника в слой

иммерсионной жидкости (воды); T2 = 2Zliq/(Zliq+Zc) — коэффициент прохождения из воды в образец;

Zs, Zliq и Zс — значения акустических импедансов ОА-источника, воды и композита. Из (1) можно

вычислить коэффициент затухания продольных акустических волн в материале:

1

S f )

1

0

α(f )

=

ln

+

lnT

(2)

trans

2H

S f )

2H

Локальность тестирования материала в поперечном направлении (в плоскости укладки угле-

родных волокон) составляла 1,5—2 мм и определялась диаметром ультразвукового зондирующего

пучка, который, в свою очередь, определялся диаметром лазерного пучка, попадающего на по-

верхность ОАИ. При этом локальность будет такой при условии, что толщина образца меньше,

чем дифракционная длина для акустической волны в образце. Для исследованных углепластиков

величина дифракционной длины составляет около 15—16 мм, что больше, чем толщина исследо-

ванного участка конструкции. Поэтому можно считать, что локальность сохраняется в пределах

1,5—2 мм по всей толщине исследованного участка. При увеличении толщины материала свыше

15 мм локальность измерения коэффициента затухания будет ухудшаться из-за дифракционной

расходимости ультразвукового пучка.

Временной профиль регистрируемого акустического сигнала представляет собой свертку

функции импульсного отклика материала образца на опорный (зондирующий) сигнал и импульс-

ной переходной характеристики лазерно-ультразвукового преобразователя, которая представляет

собой временной профиль опорного акустического сигнала, возбуждаемого при поглощении ла-

зерного импульса в ОАИ и зарегистрированного пьезоприемником. Этот профиль определяется

временной зависимостью интенсивности поглощенного лазерного импульса, коэффициентом по-

глощения света в материале ОАИ, затуханием и дифракцией ультразвука в призме-звукопроводе и

ограниченностью рабочей полосы частот пьезоприемника. Чтобы учесть это влияние, необходимо

произвести обратную операцию — т. н. «деконволюцию» регистрируемого сигнала с импульсной

переходной характеристикой лазерно-ультразвукового преобразователя. Эта операция производит-

ся в спектральном представлении и сводится к делению комплексных спектров регистрируемого

сигнала и импульсной переходной характеристики лазерно-ультразвукового преобразователя и об-

ратному преобразованию Фурье от результата деления.

Спектры ультразвуковых импульсов рассчитывались с использованием стандартного про-

граммного пакета быстрого преобразования Фурье с учетом амплитудных коэффициентов отраже-

ния акустической волны на каждой границе раздела в оптико-акустической ячейке (см. (1)). Также

для спектров всех импульсов применялась процедура численного расчета компенсации частотно-

зависимого дифракционного искажения широкополосных ультразвуковых импульсов [23, 24].

Дефектоскопия

№ 10

2022

32

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

Если при проведении измерений исследуемый углепластиковый образец располагается так, что

зондирующий акустический импульс будет распространяться перпендикулярно слоям углеродной

ткани (направлению выкладки лент углеродных волокон), то можно считать, что импульс распро-

страняется в плоскости изотропии материала. В такой конфигурации исследуемый образец можно

считать одномерной периодической структурой, и в спектре ультразвукового импульса, прошед-

шего через углепластик, должны существовать полосы прозрачности и непрозрачности. При этом

период слоев композита, а также соотношение акустических импедансов углеродной ткани и по-

лимерной матрицы будут определять частоту, соответствующую центру полосы непрозрачности.

Отметим, что влияние на затухание ультразвука в углепластиках также может оказывать и по-

ристость материала [16]. Однако в данной панели пористость составляла менее 0,1 %, что под-

тверждается результатами рентгеновской томографии. Поэтому ее влияние на затухание можно не

учитывать.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Частотные зависимости коэффициента затухания продольных ультразвуковых волн были полу-

чены в частотном диапазоне от 1 до 11 МГц. Для f < 1 МГц коэффициент затухания не определялся

из-за его малости и достаточно большой погрешности, возникающей из-за дифракции низкоча-

стотных составляющих сигнала в материале. Для f > 11 МГц амплитуда прошедшего импульса

достаточно мала и сравнима с уровнем шума (вследствие сильного затухания высоких частот в

углепластике), поэтому на частотах выше 11 МГц коэффициент затухания также не определялся.

Точность измерения коэффициента затухания акустических волн определяется погрешностью из-

мерения толщины исследуемого образца, а также соотношением сигнал—шум для спектральной

амплитуды каждой гармоники сигнала (около 8—10 %).

Данный экспериментальный диапазон позволяет выявить частоты, характеризующие перио-

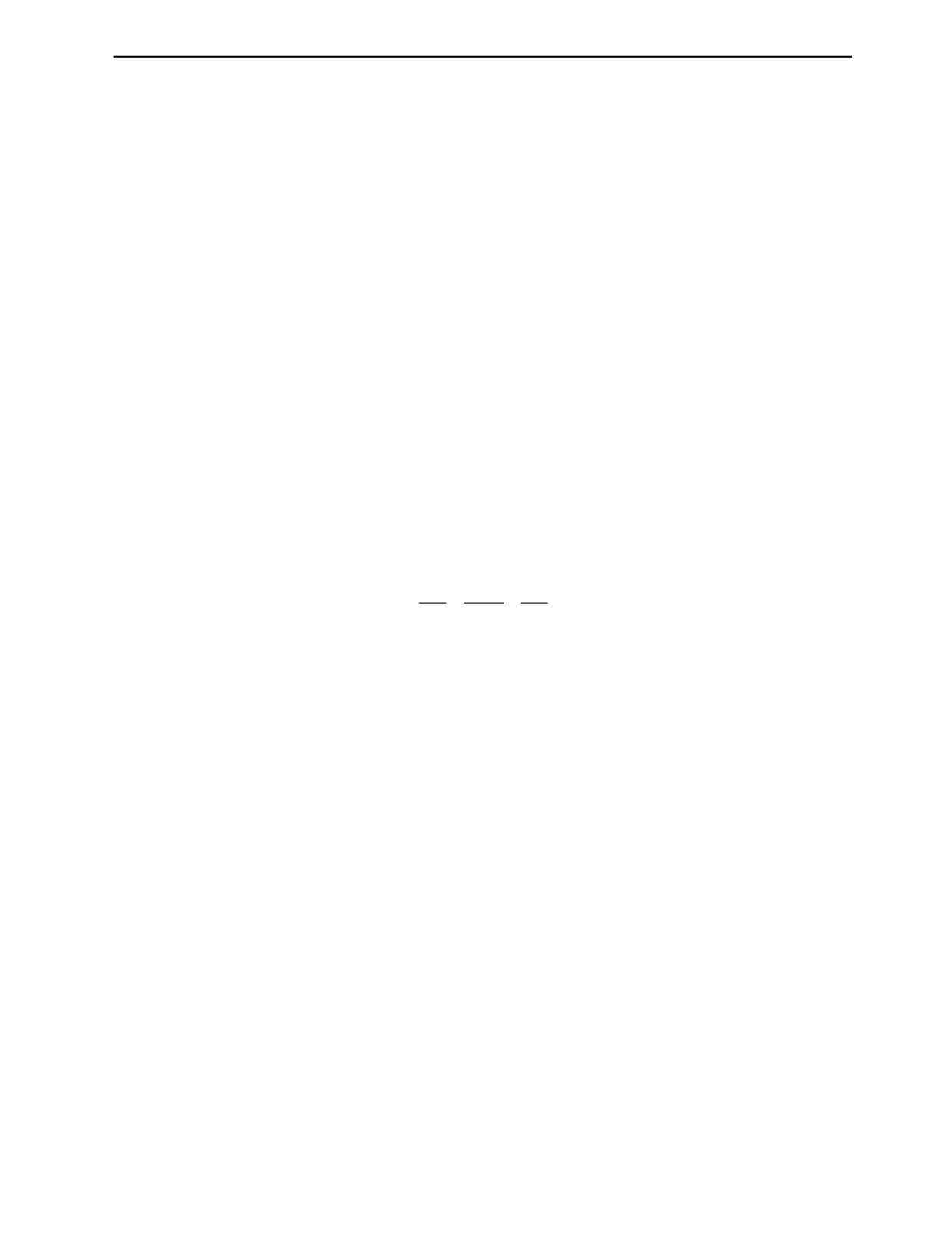

дичность материала. Примеры нормированных амплитудных спектров зарегистрированных сигна-

лов S(f) для четырех участков (по два участка с дефектом и без дефекта) конструкции приведены

на рис. 4. Видно, что в области 7—9 МГц характер этих зависимостей для участков с наличием и

отсутствием зазоров будет отличаться, и поведение частотной зависимости коэффициента затуха-

ния α(f) в этом диапазоне также будет различным.

1,0

Тип участка

без зазоров

без зазоров

0,8

с зазором

с зазором

×10-2

0,6

0,4

0,2

0,0

2

4

6

8

10

12

14

f, МГц

Рис. 4. Примеры амплитудных спектров сигналов для участков панели с наличием и отсутствием нарушения укладки

слоев.

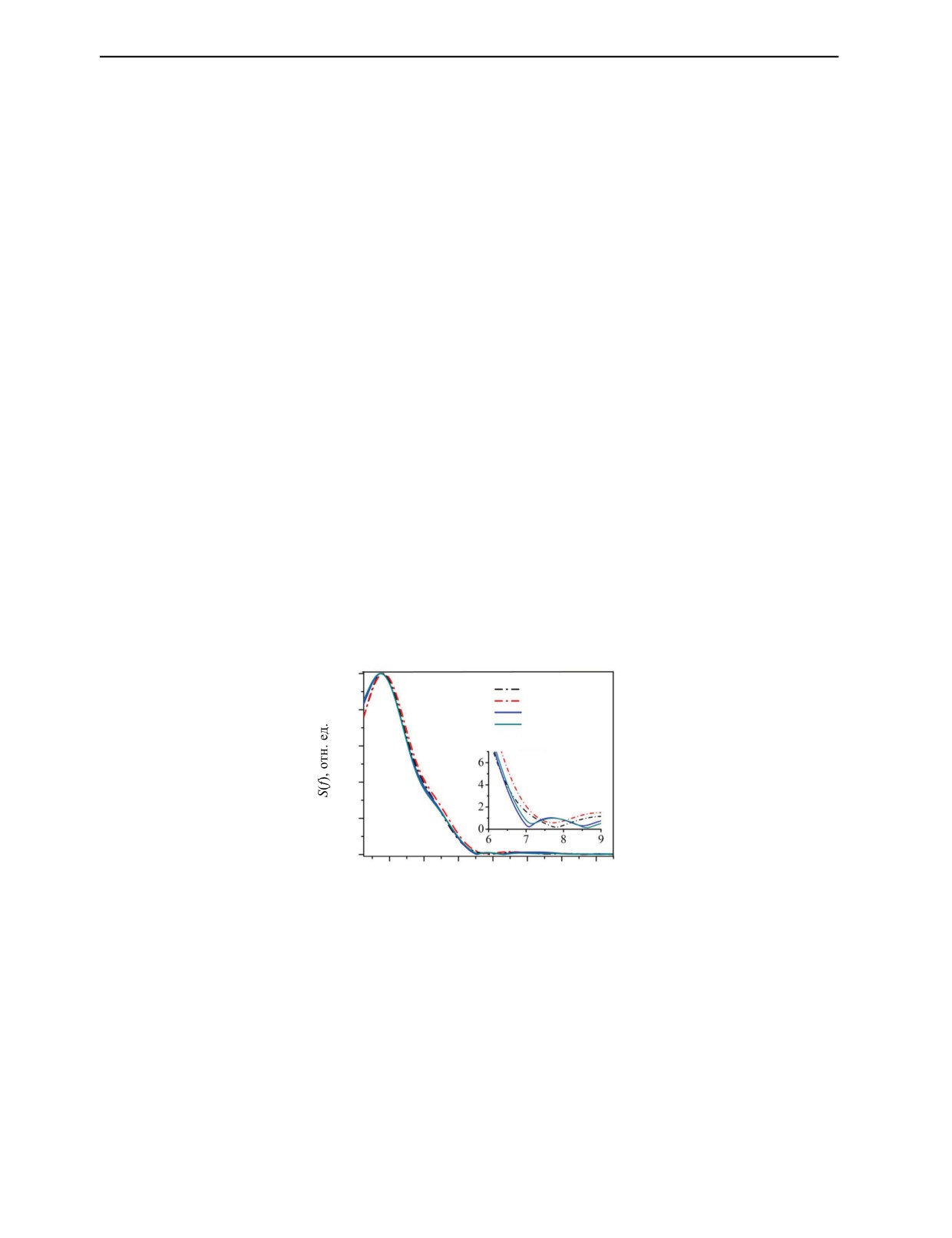

Рассмотрим экспериментально полученные с использованием формулы (2) зависимости α(f)

для десяти различных участков стрингерной панели. На рис. 5а приведены α(f) для пяти выбран-

ных участков без зазоров (обозначим их № 1—5). Видно, что для бездефектной области наблюда-

ется одиночный резонансный пик затухания. Возрастание α(f) на частотах fres соответствует так на-

зываемому «толщинному» резонансу затухания, вызванному периодичностью структуры углепла-

стика. Значение fres и максимума αmax зависит от пространственного периода слоистой структуры

и соотношения величин акустических импедансов чередующихся слоев. Отметим, в случае очень

близких импедансов слоев и высокой адгезии выраженного максимума может и не наблюдаться.

Для бездефектной области величина fres ≈ 8 МГц при скорости звука на данной частоте С = 3015±

±10 м/с и при известном периоде слоев h0 ≈ 190 мкм дают соотношение h0 = С/2fres. Это означа-

Дефектоскопия

№ 10

2022

Выявление нарушений укладки слоев волокон в углепластиках методом широкополосной...

33

а

б

6

5

5

№ участка

№ участка

1

6

4

2

7

4

3

8

4

9

3

3

5

10

теория

2

2

1

1

2

4

6

8

10

2

4

6

8

10

f, МГц

f, МГц

Рис. 5. Частотные зависимости коэффициента затухания ультразвука в углепластиковой панели: бездефектные участ-

ки (а), участки с зазорами (б).

ет, что на частоте fres длина волны ультразвука будет соответствовать удвоенному периоду слоев

углепластика, что может быть использовано для измерения периода слоев h0 по измеренным С и

fres. Отметим, что для беспористых углепластиков дисперсия скорости ультразвука в исследуемом

частотном диапазоне несущественна.

Теоретическая зависимость коэффициента затухания от частоты может быть получена модели-

рованием распространения продольных акустических волн в многослойной периодической струк-

туре с использованием широко известного метода передаточных матриц (см. напр., [15, 25, 26]).

В этом методе используется связь комплексных амплитуд волн в соседних слоях периодической

структуры через матрицу, элементы которой определяются акустическими импедансами слоев

структуры (произведение плотности слоя на скорость звука в нем) и их толщинами. Рассматрива-

лась среда из чередующихся слоев углеродных волокон и полимерной матрицы, при этом считаем,

что для каждого слоя имеется как падающая, так и отраженная волна (частичное отражение проис-

ходит в каждом слое). Для связи комплексных амплитуд падающей и отраженной волны до и после

прохождения N слоев будет справедливо соотношение:

+

+

P

P

0

N

=

A×

(3)

-

−

P

P

0

N

Здесь P0+ и P0- — падающая и отраженная волна на поверхности материала (при падении на

первый слой); PN+ и PN- — падающая и отраженная волны для N-го (последнего) слоя струк-

туры. Матрица Â соответствует произведению матриц перехода для всех пар соседних слоев:

Â= Â0,1× Â1,2×…× ÂN-2,N-1× ÂN-1,N, при этом для любой пары слоев:

z

+

z

z

−

z

n

n−1

−ik

ln n

n

n−1

ik

ln n

e

e

2z

n

2

z

n

A

,

(4)

=

z

−

z

z

+

z

n

n−1

−ik

ln n

n

n−1

ik

ln n

e

e

2z

2

z

n

n

где zn — акустический импеданс (произведение плотности слоя на скорость звука в нем); kn — вол-

новое число; ln — толщина (все параметры для n-го слоя). Используя такой подход, можно рассчи-

тать коэффициент затухания волны в слоистом материале. Рассчитанная таким способом зависи-

мость α(f) также приведена на рис. 5а.

На рис. 5б приведены экспериментальные зависимости α(f) для пяти выбранных участков па-

нели, содержащих зазоры (№ 6—10). Видно, что в таких участках резонансный пик содержит два

локальных максимума (на частотах f1 ≈ 7,2 и f2 ≈ 8,8 МГц) и один локальный минимум (на частоте

f ≈ 8 МГц). Таким образом, вследствие локального нарушения периодичности структуры углепла-

стика действительно возникает локальный минимум внутри резонансного пика затухания α(f). Сле-

довательно, характер частотной зависимости коэффициента затухания продольных акустических

Дефектоскопия

№ 10

2022

34

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

волн в диапазоне 7—9 МГц несет информацию о наличии или отсутствии заполненных связую-

щим зазоров в слоях углеродной ткани углепластика.

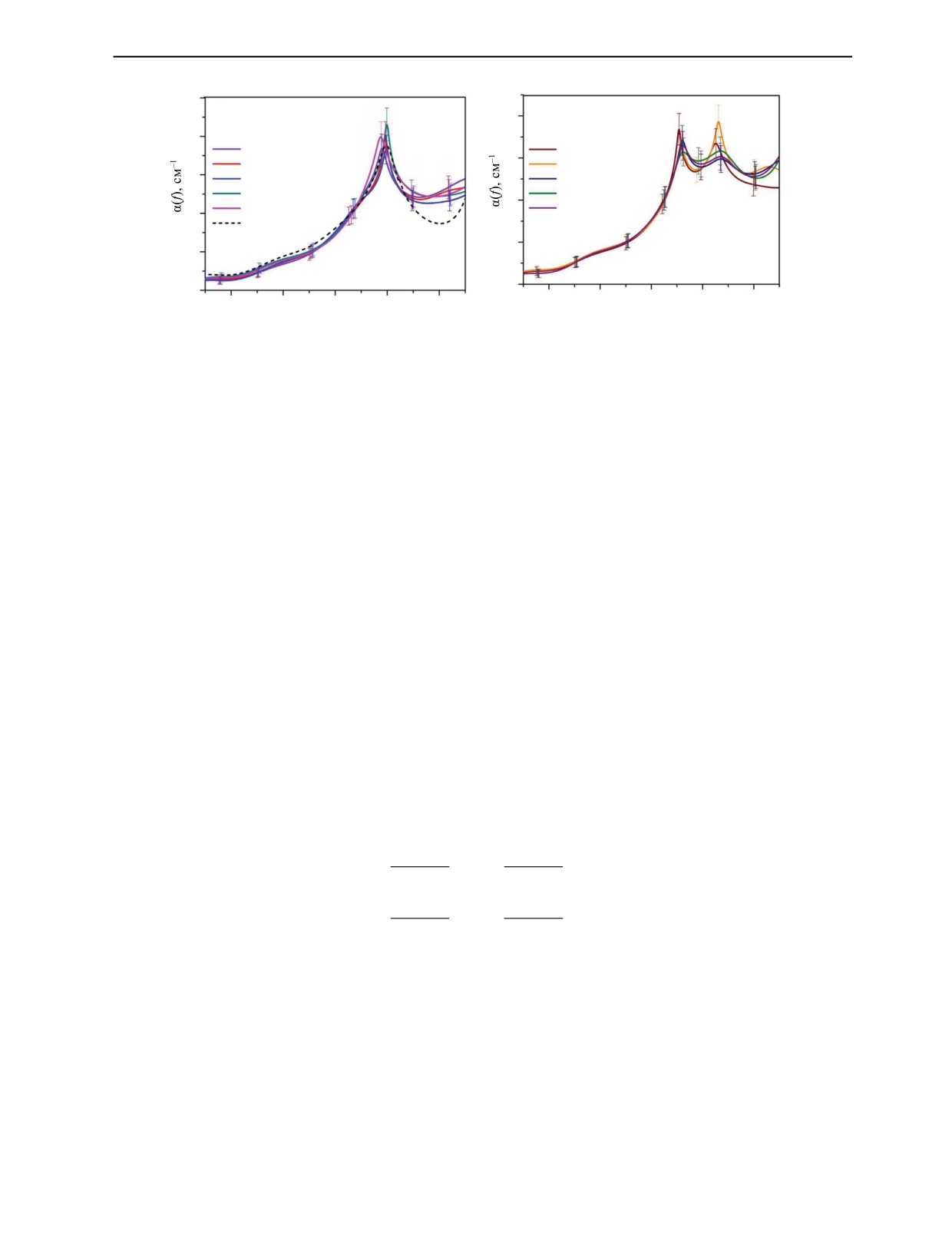

С целью построения ультразвуковых изображений структуры панели было проведено ее ав-

томатизированное сканирование ОА-преобразователем. При этом можно получить изображения

как в плоскости укладки слоев углеродных волокон, так и в перпендикулярной ей плоскости. Изо-

бражения формируются путем сбора треков сигналов в каждом исследованном участке композита

(т.н. А-сканы, рис. 3в). Рис. 6а соответствует плоскости, перпендикулярной слоям углеродной тка-

ни. Первая (верхняя) светлая полоса на этом рисунке представляет собой зондирующий сигнал,

возбуждающийся в приповерхностном слое оптико-акустического источника (показано стрелкой).

Так как акустический импеданс воды меньше акустического импеданса источника, то отражение

от слоя воды происходит в противофазе (следующая темная полоса). Далее светлой линией пред-

ставлена поверхность образца (так как импеданс верхнего слоя — углеродной ткани — больше

импеданса воды). Под поверхностью материала видно чередование слоев углеродной ткани (более

светлые полосы) и слоев матрицы (темные полосы). Цвет изображения будет соответствовать ам-

плитуде сигнала в данной точке, при этом амплитуды могут иметь как положительное, так и от-

рицательное значение. В градациях серого белый цвет соответствует максимальному положитель-

ному значению амплитуды (амплитуды зондирующего сигнала на рис. 3в), а черный цвет — мак-

симальному отрицательному (отражение от слоя воды), промежуточные амплитуды имеют серый

оттенок, шкала амплитуд в относительных единицах также приведена на рис. 6а.

а

б

1

0,75

0,5

0,25

0

-0,15

-0,25

Рис. 6. Ультразвуковые изображения структуры углепластиковой панели (шкала соответствует амплитуде сигнала в

относительных единицах) (а) и зазоров в слоях углеродной ткани (б).

На рис. 6б приведены три примера ультразвуковых изображений структуры углепластиковой

панели в плоскости слоев углеродной ткани (для участков с нарушением структуры). Размер приве-

денных участков панели составлял около 8×6 см. Здесь наблюдаются темные полосы, направление

которых совпадает с направлением укладки наполнителя в данном слое композита (0 и 45°), кото-

рые и представляют собой искомые зазоры между лентами углеродной ткани (зазоры заполняются

эпоксидной смолой, чей акустический импеданс ниже, чем импеданс волокна). Переход темной

полосы в более светлую на некоторых изображениях связан с небольшой неравномерностью тол-

щины слоя. Путем такого сканирования было выявлено полное соответствие между участками, в

которых происходит изменение структуры резонансного пика коэффициента затухания, и участ-

ками, в которых наличие зазоров было выявлено по полученному ультразвуковому изображению.

Дефектоскопия

№ 10

2022

Выявление нарушений укладки слоев волокон в углепластиках методом широкополосной...

35

Таким образом, характер α(f) в исследуемом участке композитной панели действительно несет ин-

формацию о наличии или отсутствии нарушений укладки лент в слоях углеродной ткани.

ЗАКЛЮЧЕНИЕ

В данной работе продемонстрирована возможность обнаружения нарушений структуры угле-

пластика — зазоров в слоях углеродной ткани. Для этой цели использована методика широко-

полосной акустической спектроскопии с лазерным источником зондирующих ультразвуковых

импульсов. Получены частотные зависимости коэффициента затухания продольных ультра-

звуковых волн в диапазоне 1—11 МГц для нескольких участков исследуемой углепластиковой

стрингерной панели. Показано, что в бездефектной области наблюдается резонансный максимум,

частота которого зависит от периода слоев композита. Также показано совпадение эксперимен-

тальной частотной зависимости коэффициента затухания в бездефектном участке конструкции

с расчетом, выполненным методом передаточных матриц. Продемонстрировано, что в данной

панели существуют области, в которых резонансный максимум коэффициента затухания ультра-

звука имеет внутри себя локальный минимум, вызванный дефектом структуры материала. Полу-

чены ультразвуковые изображения зазоров между лентами волокон в слоях углеродной ткани и

выявлено совпадение их расположения с областями, в которых наблюдается локальный мини-

мум внутри резонансного максимума затухания. Предложенный метод может быть использован

в промышленности как для контроля тестовых образцов углепластиков с целью усовершенство-

вания условий и методик производства, так и для исследования особенностей структуры готовых

композитных конструкций.

СПИСОК ЛИТЕРАТУРЫ

1. Зорин В.А. Опыт применения композиционных материалов в изделиях авиационной и ракетно-

космической техники (обзор) // Конструкции из композиционных материалов. 2011. № 4. С. 44—59.

2. Тимошков П.Н., Хрульков А.В., Григорьева Л.Н. Трансмиссионные валы из углепластика. Матери-

алы и технологии (обзор) // Труды ВИАМ. 2020. № 8 (90). С 46—53.

3. Ser’eznov A.N., Stepanova L.N., Laznenko A.S., Kabanov S.I., Kozhemyakin V.L., Chernova V.V. Static

Tests of Wing Box of Composite Aircraft Wing Using Acoustic Emission and Strain Gaging // Russian Journal

of Nondestructive Testing. 2020. V. 56. No. 8. P. 611—619. [Серьезнов А.Н., Степанова Л.Н., Лазнен-

ко А.С., Кабанов С.И., Кожемякин В.Л., Чернова В.В. Статические испытания кессона композиционно-

го крыла самолета с использованием акустической эмиссии и тензометрии // Дефектоскопия. 2020. №

8. С. 12—21.]

4. Бойчук А.С., Диков И.А., Чертищев В.Ю., Генералов А.С. Определение пористости монолитных

зон деталей и агрегатов самолета, изготавливаемых из пкм, с применением ультразвукового эхоим-

пульсного метода // Дефектоскопия. 2019. № 1. С. 3—9.

5. Тарнопольский Ю.М., Жигун И.Г., Поляков В.А. Пространственно-армированные композицион-

ные материалы. Справочник. М.: Машиностроение, 1987. 224 с.

6. Kachanov V.K., Sokolov I.V., Karavaev M.A., Kontsov R.V. Selecting Optimum Parameters of Ultrasonic

Noncontact Shadow Method for Testing Products Made of Polymer Composite Materials // Russian Journal

of Nondestructive Testing. 2020. V. 56. No. 10. P. 831—842. [Качанов В.К., Соколов И.В., Караваев М.А.,

Концов Р.В. Выбор оптимальных параметров ультразвукового теневого бесконтактного способа кон-

троля изделий из полимерных композитных материалов // Дефектоскопия. 2020. № 10. С. 60—70.]

7. Sokolovskaya Yu.G., Podymova N.B., Karabutov A.A. Quantitative Evaluation of Porosity in Unidirectional

CFRPs Using Laser Ultrasonic Method // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 3.

2020. № 3. C. 14—22.]

8. Chulkov A.O., Vavilov V.P., Nesteruk D.A., Bedarev A.M., Yarkimbaev Sh., Shagdyrov B.I. Synthesizing

Data of Active Infrared Thermography under Optical and Ultrasonic Stimulation of Products Made of

Complex-Shaped CFRP // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 7. P. 595—602.

[Чулков А.О., Вавилов В.П., Нестерук Д.А., Бедарев А.М., Яркимбаев Ш., Шагдыров Б.И. Синтез дан-

ных активной инфракрасной термографии при оптической и ультразвуковой стимуляции изделий из

углепластика сложной формы // Дефектоскопия. 2020. № 7. С. 54—60.]

9. Lukaszewicz D. H.-J.A., Carwyn W., Potter K. D. The engineering aspects of automated prepreg layup:

History, present and future // Composites: Part B. 2012. V. 43. P. 997—1009.

10. Тимошков П.Н., Гончаров В.А., Усачева М.Н., Хрульков А.В. Влияние зазоров и нахлестов при

выкладке препрегов на механические свойства углепластиков (обзор) // Электронный научный журнал

«Труды ВИАМ». 2018. № 12 (72). С. 71—78.

Дефектоскопия

№ 10

2022

36

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

11. Croft K., Lessard L., Pasini D.a, Hojjati M., Chen J., Yousefpour A. Experimental study of the effect

of automated fiber placement induced defects on performance of composite laminates // Comp. Part A. 2011.

V. 42. P. 484—491.

12. Cartié D., Lan M., Davies P., Baley C. Influence of embedded gap and overlap fiber placement defects

on interlaminar properties of high performance composites // Materials. 2021. V. 14. 5332.

13. Мурашов В.В., Румянцев А.Ф. Дефекты монолитных деталей и многослойных конструкций из

полимерных композиционных материалов и методы их выявления. Часть 1. Дефекты монолитных де-

талей и многослойных конструкций из полимерных композиционных материалов // Контроль. Диагно-

стика. 2007. № 4. C. 23—32.

14. Li X., Hallett S. R., Wisnom M. R. Modelling the effect of gaps and overlaps in automated fibre

placement (AFP) manufactured laminates // Science and Engineering of Composite Materials. 2015. V. 22.

No. 2. P. 115—129.

15. Zhang V. Y., Lefebvre J.E., Gryba T. Resonant transmission in stop bands of acoustic waves in periodic

structures // Ultrasonics. 2006. V. 44. P. 899—904.

16. Карабутов А.А., Подымова Н.Б., Беляев И.О. Исследование влияния пористости на затухание

ультразвука в углепластиковых композитах методом лазерно-ультразвуковой спектроскопии // Акуст.

журн. 2013. Т. 59. № 6. С. 714—721.

17. James R., Woodley S.M., Dyer C.M., Humphrey V.F. Sonic bands, bandgaps, and defect states in layered

structures — theory and experiment // J. Acoust. Soc. Am. 1995. V. 97. No. 4. P. 2041—2047.

18. Scott W.R., Gordon P.F. Ultrasonic spectrum analysis for nondestructive testing of layered composite

materials // J. Acoust. Soc. Am. 1995. V. 62. No. 1. P. 108—116.

19. Diez A., Kakarantzas G., Birks T.A., Russell P.St. J. Acoustic stop-bands in periodically microtapered

optical fibers // Appl. Phys. Lett. 2000. V. 76. P. 3481—3483.

20. Карабутов А.А., Кожушко В.В., Пеливанов И.М., Подымова Н.Б. Исследование оптико-акусти-

ческим методом прохождения широкополосных ультразвуковых сигналов через периодические одно-

мерные структуры // Акуст. Журн. 2000. Т. 46. № 4. С. 509—514.

21. Соколовская Ю.Г., Подымова Н.Б., Карабутов А.А. Исследование частотных зависимостей фа-

зовой скорости продольных акустических волн в пористых углепластиках с использованием широкопо-

лосной акустической спектроскопии с лазерным источником ультразвука // Известия Российской акаде-

мии наук. Серия физическая. Т. 85. № 1. С. 127—133.

22. Fitting D.W., Adler L. Ultrasonic spectral analysis for nondestructive evaluation. New York: Plenum

Press, 1981. 354 p.

23. Гусев В.Э., Карабутов А.А. Лазерная оптоакустика. М.: Наука, 1991. 304 с.

24. Karabutov A.A., Savateeva E.V., Podymova N.B., Oraevsky A.A. Backward mode detection of laser-

induced wide-band ultrasonic transients with optoacoustic transducer // Journal of Applied Physics. 2003.

V. 87. No. 4. P. 2003—2014.

25. Бреховских Л.М., Годин О.А. Акустика слоистых сред. М.: Наука, 1989. 416 с.

26. Карабутов А.А. (мл.), Косевич Ю.А., Сапожников О.А. Осцилляции Блоха акустического поля в

слоистой структуре // Акуст. журн. 2013. Т. 59. № 2. С. 158—169.

Дефектоскопия

№ 10

2022