Электромагнитные методы

УДК 620.179.14

ОЦЕНКА ЛОКАЛЬНЫХ ДЕФЕКТОВ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ

ГАЗОПРОВОДОВ, ТРАНСПОРТИРУЮЩИХ СО2-СОДЕРЖАЩУЮ ПРОДУКЦИЮ

© 2022 г. Р.К. Вагапов1,*, К.А. Ибатуллин1

1ООО «Газпром ВНИИГАЗ», Россия 142717 Московская обл., г.о. Ленинский, п. Развилка,

пр-д Проектируемый № 5537, зд. 15, стр. 1

E-mail: *R_Vagapov@vniigaz.gazprom.ru

Поступила в редакцию 18.07.2022; после доработки 31.08.2022

Принята к публикации 02.09.2022

Выполнен визуально-измерительный контроль дефектов язвенного характера на вырезанных из газосборного кол-

лектора патрубках. Это позволило сопоставить и определить точность измерений ранее проведенной на них внутритруб-

ной дефектоскопии газопроводов, которые эксплуатировались в условиях присутствия коррозионно-агрессивного СО2 в

транспортируемом газе. Определено, что присутствие ферромагнитных продуктов коррозии в локальных дефектах

негативно влияет на измерение толщины стенки трубы: глубина локального дефекта получается на 20-30 % ниже, чем

реальное значение. После удаления продуктов коррозии было установлено, что многие дефекты представляют собой

кластеры объединенных друг с другом коррозионных язв.

Ключевые слова: внутритрубная дефектоскопия, коррозионные язвы, продукты коррозии, визуально-измерительный

контроль.

DOI: 10.31857/S0130308222100050, EDN: BTIERD

ВВЕДЕНИЕ

Важную роль при обеспечении безопасной и надежной эксплуатации газопроводов играет

диагностика их технического состояния. В наибольшей степени диагностические обследования

развиты для магистральных трубопроводов, когда коррозионное воздействие носит наружный

характер, и для нефтепроводов, эксплуатационные условия которых отличаются от транспорта

газа, что влияет на закономерности развития коррозионных дефектов. В гораздо меньшей степе-

ни исследованы явления, возникающие при транспортировке коррозионных газов, когда опас-

ность повреждений на газопроводе связана с внутренней коррозией [1, 2].

Основными коррозионно-опасными газами, воздействующими на стальные газопроводы,

являются сероводород или диоксид углерода. Их воздействие на сталь носит различный харак-

тер. При воздействии сероводорода, помимо утонения стенки трубы, наиболее опасным являет-

ся наводороживание стали, которое развивается интенсивно [3]. Поэтому данный вид коррозии

сложно и нецелесообразно детектировать методами внутритрубной дефектоскопии (ВТД). Для

этого используются другие методы коррозионного мониторинга (датчики коррозии и проникно-

вения водорода, имитационные испытания, анализ коррозионных параметров и др.).

Основным опасным проявлением при углекислотной коррозии являются локальные дефекты,

которые могут быть обнаружены дефектоскопическим методами контроля [4]. Актуальность

исследования результатов ВТД в СО2-средах объясняется не только промысловой транспортиров-

кой, например на Бованенковском [5, 6], Юбилейном [7], Уренгойском (ачимовские отложения) [8]

и других месторождений, но и новыми перспективными объектами, которые эксплуатируют в

условиях с повышенным количеством СО2. К таким объектам можно отнести случаи технологиче-

ского использования СО2 [9]: его отделение (для снижения углеродного следа), транспортировка и

последующее захоронение в подземных резервуарах [10, 11], использование в подземных храни-

лищах газа в качестве буферного газа [12] и др.

К сожалению, отчеты ВТД по газопроводам, эксплуатируемым в условиях внутренней корро-

зии, обычно не анализируются с учетом особенностей протекания коррозионных процессов.

Например, углекислотная коррозия протекает с образованием опасных локальных повреждений.

На рекомендованных по результатам ВТД к замене участках газопровода после их вырезки редко

проводится сопоставление данных по толщине трубы с реальными дефектами. На газовых объ-

ектах ВТД проводится обычно на газосборных коллекторах (ГСК) подземного расположения, для

оценки коррозионного состояния которых толщинометрия является единственным способом кон-

троля. Учитывая, что ВТД является затратной и редко проводимой процедурой, актуальным и

важным является всесторонний анализ полученных данных по остаточной толщине стенки газо-

проводов и наличию коррозионных поражений.

50

Р.К. Вагапов, К.А. Ибатуллин

Таким образом, приведенный в данной статье анализ данных ВТД с последующим визуально-

измерительным контролем (ВИК) выделенных локальных дефектов на вырезанных участках газо-

проводов представляет интерес и дает уникальную возможность провести их сравнение между

собой.

МЕТОДИКА

В работе были использованы данные по толщине стенки трубы ГСК из отчетов ВТД (методом

рассеяния магнитного потока, MFL). В ходе сопоставления данных ВТД с ВИК были исследованы

3 вырезанных из ГСК патрубка.

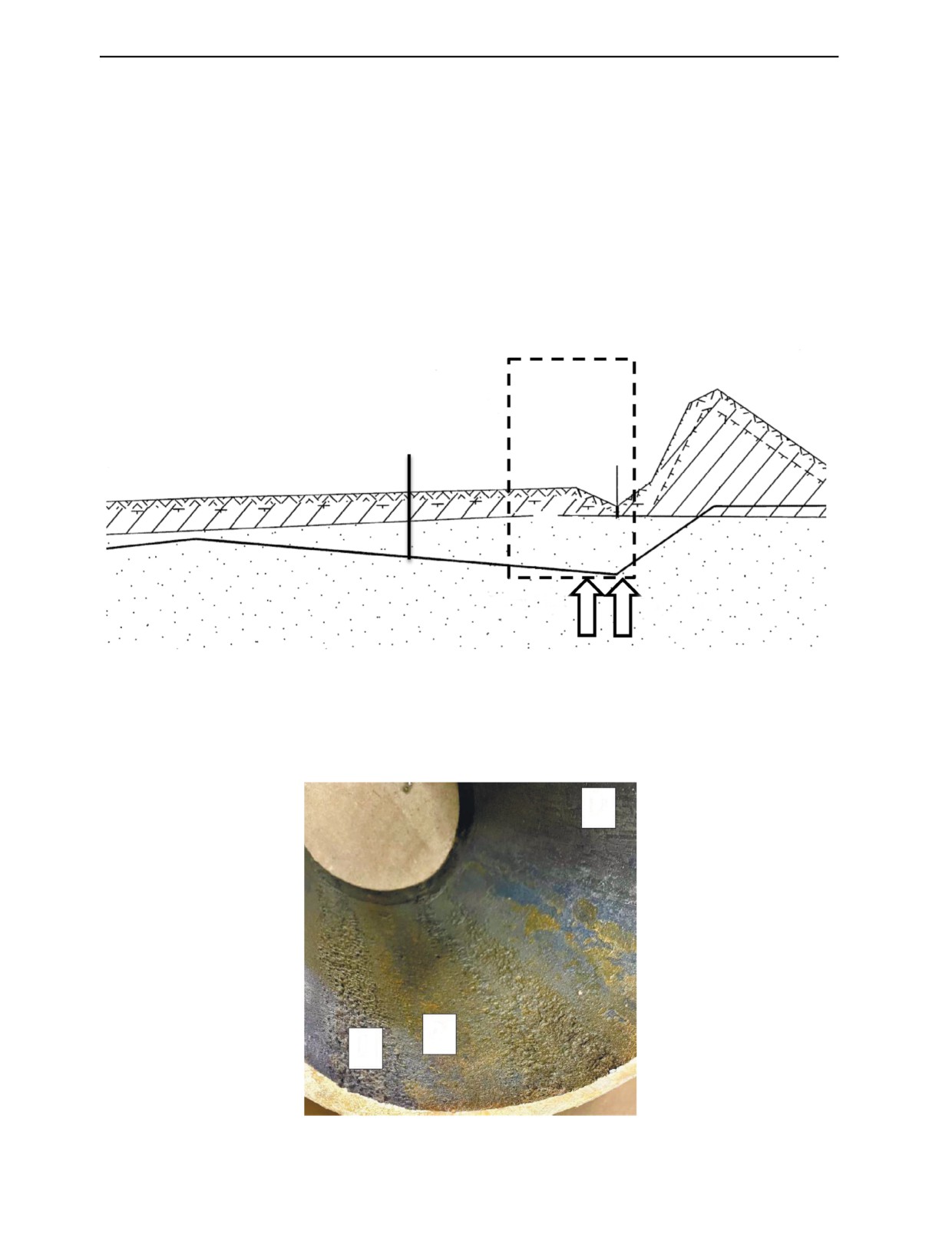

На рис. 1 представлен участок трубы ГСК, из которого в рамках шурфования были вырезаны

патрубки 1 и 2 (после проведения на нем ВТД).

Место

шурфовки

Ручей

Рельеф трубы ГСК

Патрубок 1

Патрубок 2

Рис. 1. Профиль ГСК на участке перехода через ручей.

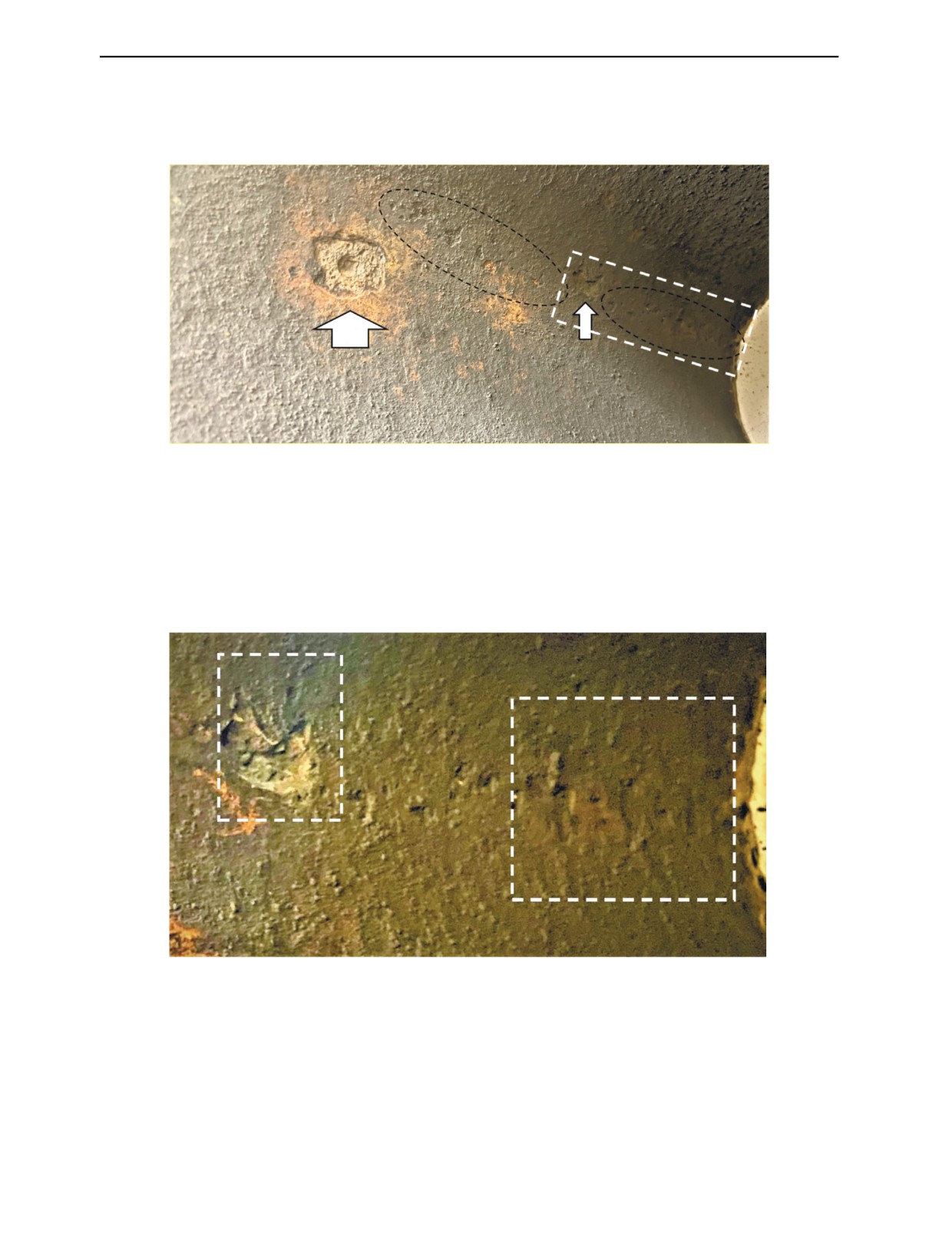

На патрубке 3 не было выявлено глубоких питтингов, но обнаружено воздействие движения

потока среды (рис. 2).

3

2

1

Рис. 2. Вид изнутри патрубка 3.

Дефектоскопия

№ 10

2022

Оценка локальных дефектов на внутренней поверхности газопроводов...

51

Продукты коррозии с поверхности патрубков удаляли с помощью травильных растворов по

ГОСТ 9.907—2007 [13]. Глубину дефектов (после удаления продуктов коррозии) при ВИК измеря-

ли по ГОСТ 9.908—85 [14] механическим индикатором. Скорость локальной коррозии определяли

по глубине питтингов по формуле:

K = δ/t,

(1)

где δ — глубина питтинга, мм; t — время эксплуатации ГСК, из которых были вырезаны

патрубки, год.

Анализ состава продуктов коррозии, отобранных с внутренней поверхности патрубка 3, был

выполнен методом рентгеновской дифракции [15].

РЕЗУЛЬТАТЫ

Получаемые данные по толщине требуют обработки и идентификации. В условиях транс-

портировки СО2-содержащего газа одним из способов контроля локальных дефектов на протя-

женных газопроводах является ВТД [16—18]. Несмотря на то, что методы обработки результатов

ВТД постоянно развиваются, пока не существует оптимальных решений, моделирующих раз-

витие локальных дефектов на внутренний поверхности трубы при воздействии агрессивных

сред [19—21].

На рис. 1 примерное положение шурфовки отмечено прямоугольником, а примерное положе-

ние вырезок патрубков 1 и 2 — стрелками. Направление потока сред по газопроводу слева направо.

Вырезанные патрубки (диаметр ГСК 325 мм) располагались до и после ручья. Патрубок 1 соот-

ветствовал концу спуска (≈18 м) ГСК, далее — патрубок 2 отличался началом подъема (≈ 2 м) ГСК

от точки, расположенной в самой нижней части ГСК (см. рис. 1). При невысоких скоростях потока

возможно стекание и сбор в нижней точке жидкой фазы. При постоянном контакте воды со сталью

будут создаваться условия для развития локальных дефектов (питтингов, язв и др.).

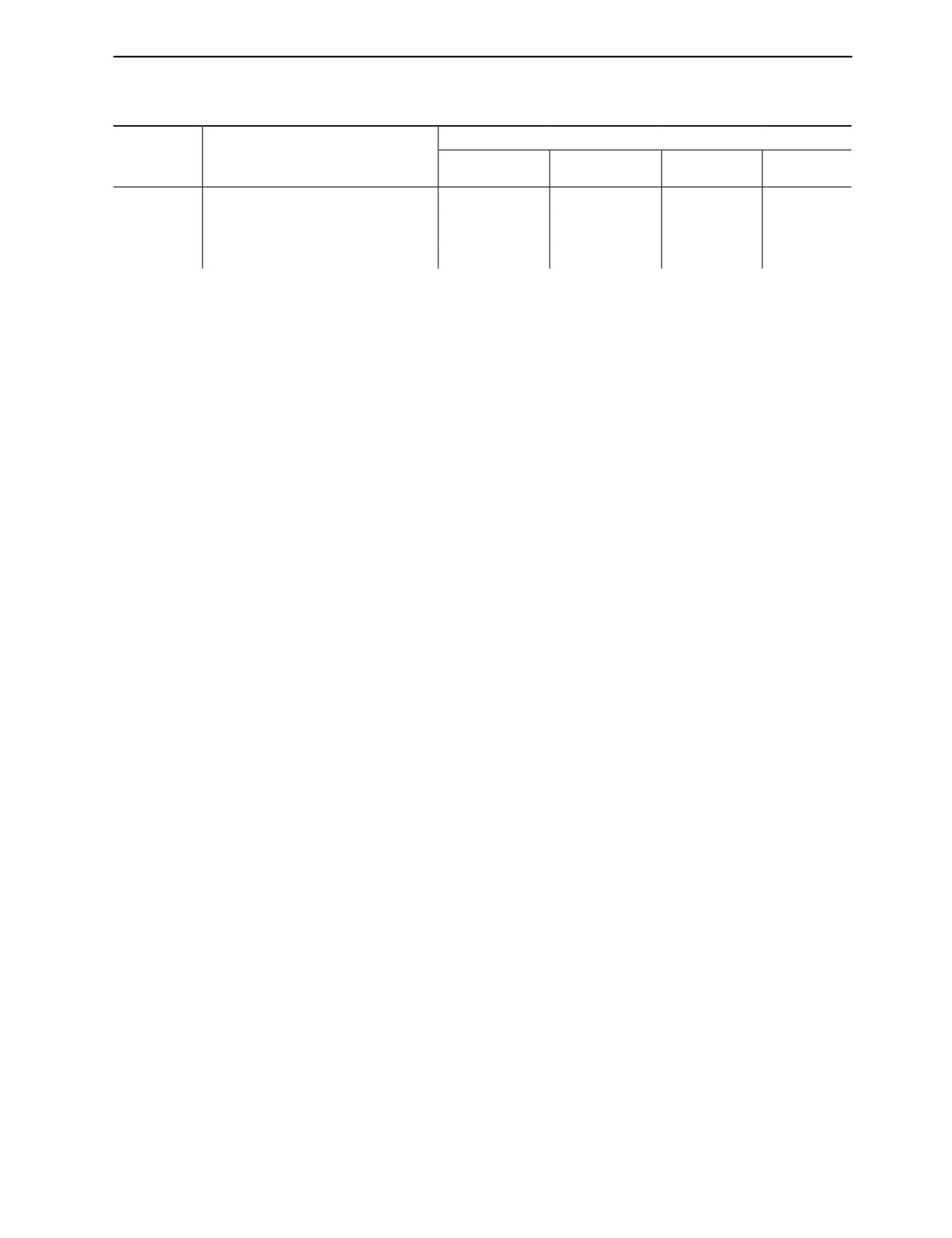

В табл. 1 приведены характеристики выявленных при ВТД на патрубке 1 коррозионных анома-

лий. По результатам данных из отчета ВТД нами были выполнены расчеты «потери толщины» и

«скорости коррозии». Распределение аномалий по высоте стенки трубопровода (по часам) очень

близко к нижней образующей, что позволяет их отнести к так называемой «шестичасовой

Таблица 1

Коррозионные аномалии, которые были отмечены в отчете ВТД и могут присутствовать на патрубке 1 с ГСК

Потери в

Скорость

Измеренное при ВТД

Ориентация по

Ширина,

Макс.

Средняя

Длина, мм

толщине,

коррозии,

расстояние, м

диаметру трубы, ч

мм

глубина, %

глубина, %

мм

мм/год

554,193

6:42

16

24

7

4

0,98

0,107

554,248

5:48

51

65

16

4

2,24

0,244

554,324

5:36

124

52

30

6

4,2

0,458

554,326

6:27

13

24

8

5

1,12

0,122

554,541

5:40

30

27

42

17

5,88

0,642

554,612

5:49

82

36

16

4

2,24

0,244

554,734

6:23

24

24

18

8

2,52

0,275

554,800

5:53

16

24

6

3

0,84

0,091

554,838

7:04

13

24

8

5

1,12

0,122

коррозии». При ВТД была использована проектная толщина стенки трубы ГСК (14 мм). Однако

замеры толщины стенки трубы на вырезанных патрубках показали, что она на 10 % больше и в

среднем составляла 15,4 мм. Поэтому собственные расчеты по измеренным дефектам были выпол-

нены, исходя из данного уточненного значения.

Дефектоскопия

№ 10

2022

52

Р.К. Вагапов, К.А. Ибатуллин

ВИК патрубка 1 показал (рис. 3) наличие ряда дефектов на внутренней поверхности трубы.

Дефект № 1 (см. рис. 3) соответствует наиболее глубоким потерям 5,88 мм (см. табл. 1).

1

2

Рис. 3. Расположение видимых коррозионных повреждений в направлении дна патрубка 1 на ГСК: дефект № 1 и кластер

дефектов № 2.

Кластер дефектов № 2 (выделен штриховой линией в виде прямоугольника) был исследован

более подробно и представлен на рис. 4, где отдельно были рассмотрены два сегмента с коррози-

онными дефектами, которые были вырезаны для дополнительного исследования.

1

2

Рис. 4. Расположение вырезанных сегментов № 1 и № 2 с локальными дефектами для дальнейших исследований.

Все коррозионные повреждения были заполнены продуктами коррозии, что затрудняло их

оценку. Для их удаления на сегменте № 1 потребовались два этапа травления, чтобы увидеть вид

и рельеф дефекта на стальной поверхности (рис. 5). Полное удаление продуктов коррозии потре-

бовало механической очистки от твердых и плотносцепленных с поверхностью отложений с

последующим травлением соляной кислотой с ингибитором кислотного травления в течение 20

мин. На сегменте № 1 видно, что он представляет собой объединенное скопление коррозионных

Дефектоскопия

№ 10

2022

Оценка локальных дефектов на внутренней поверхности газопроводов...

53

б

а

Рис. 5. Внешний вид вырезанного сегмента № 1 на патрубке 1 с коррозионной аномалией:

а — после первого травления; б — после второго травления и полного удаления продуктов.

язв.

Измерение остаточной толщины на сегменте № 1 показало, что минимальное значение в месте

дефекта достигает 7,3—7,7 мм. При средней толщине стенки трубы (без коррозионного воздей-

ствия) 15,4 мм утонение составляло 47—50 %. А при 14-миллиметровой толщине трубы, как это

было принято при ВТД, уменьшение стенки трубы будет достигать 52—55 %, что превышает все

замеренные значения (см. табл. 1).

Вероятно, что причинами отличия реальной глубины коррозионного дефекта от измеренной

при ВТД являются отложения продуктов коррозии, заполняющие язвы, которые содержат ферро-

магнитные частицы, вносящие искажения в магнитное поле при диагностических замерах ВТД

магнитным методом MFL.

Известно [22], что наличие продуктов коррозии может негативно повлиять на сигнал, получа-

емый при ВТД исследовании. Это связано с тем, что если среди продуктов коррозии/отложений на

внутренней поверхности трубы будут соединения железа, например, оксиды/гидроксиды железа,

обладающие магнитными свойствами, то они будут снижать магнитуду сигнала дефектоскопа,

использующего магнитный метод. В наибольшей степени данный эффект проявляется для одиноч-

ных локальных дефектов (типа коррозионных язв) [23].

На сегменте № 2 патрубка 1 для выявления глубины дефектов также потребовалось механиче-

ская очистка продуктов коррозии с последующим травлением в ингибированной соляной кислоте.

На рис. 6 приведен внешний вид локальных дефектов на сегменте № 2. Видно, что глубина язв

находится в диапазоне от 1,6 до 5,15 мм, а их количество превышает определенные при ВТД

(см. табл. 1). Это может быть объяснено несколькими причинами: мешающим влиянием продуктов

коррозии, малой глубиной дефектов (ниже погрешности толщиномера или замеряемого порога,

установленного для минимальной глубины дефекта, чтобы не засорять информацией об аномали-

ях, не представляющих опасности и не влияющих на ресурс трубопровода), множественным

Дефектоскопия

№ 10

2022

54

Р.К. Вагапов, К.А. Ибатуллин

а

б

Рис. 6. Внешний вид сегмента № 2 после травления (глубина дефектов указана в мм).

характером и их совмещением в протяженные язвенные кластеры.

Если сравнивать, то коррозионные аномалии с малым утонением (7—8 %) под слоем продук-

тов коррозии практически неопределимы (сегмент № 2 на рис. 4). Это видно при сравнении их

(серии небольших углублений) с изображениями на рис. 6 после травления. После удаления про-

дуктов коррозии при ВИК обнаружилось множество коррозионных аномалий, которые было труд-

но выявить при ВТД.

Движение потока водной среды может привести к повреждениям по нижней составляющей

трубы на ГСК. На рис. 2 представлен такой пример вида изнутри на трубном патрубке 3 с другого

участка ГСК (с указанием нумерации областей отбора отложений для анализа). По виду дефектов

видно (см. рис. 2), что они образованы движущимся потоком. Образцы отложений были отобраны

из трех областей: 1 — на границе раздела жидкости с газовой фазой (с сильными дефектами);

2 — на дне потока (на «6 часов», без дефекта); 3 — на верхней образующей трубы (на «3 часа»,

без дефекта). Как отмечалось ранее [1], при таких условиях коррозионные повреждения локализу-

ются не в самой жидкой фазе, а по краю поверхности жидкости, где «обычная» коррозионная

агрессивность среды дополнительно осложняется краевым углом смачивания при колебаниях

уровня жидкой фазы.

С патрубка 3 были отобраны образцы образовавшихся продуктов коррозии для проведения

их рентгеновской дифракции. Данный анализ позволяет определить их морфологию для оценки

влияния отложений на развитие коррозионных процессов в присутствии СО2 [1, 15]. Соотношение

кристаллических фаз и аморфных веществ порошка отложения с патрубка 3 представлено

в табл. 2.

Отличительной особенностью состава кристаллических веществ в области 1 (с наибольшей

степенью повреждения по границе раздела фаз потока жидкости) является присутствие кварца. В

остальных областях (2 и 3) частицы кварца не были обнаружены. Механические частицы кварца

Дефектоскопия

№ 10

2022

Оценка локальных дефектов на внутренней поверхности газопроводов...

55

Таблица

2

Фазовый состав порошка отложения с патрубка 3

Соотношение кристаллических фаз, %

Область на

Соотношение кристаллических /

патрубке 3

рентгеноаморфных фаз в образце, %

Магнетит

Сидерит

Гётит

Кварц

Fe

3

O4

FeСО3

FeO(OH)

SiO2

1

65 / 35

13

21

-

31

2

100 / 0

19

73

8

-

3

100 / 0

7

93

-

-

могут усиливать влияние потока и создавать коррозионно-эрозионный износ на внутренней стенке

трубы. При этом в условиях карбонатных отложений при углекислотной коррозии кварцевые

частицы способны внедряться в состав продуктов коррозии [24]. При дефектоскопии внутренней

поверхности газопровода следует учитывать возможное влияние и других эксплуатационных фак-

торов (температуры, давления и т.д.) на возможность и места образования локальных дефектов

[25, 26]. Комплексный характер и учет других данных коррозионного мониторинга при интерпре-

тации результатов ВТД являются важными и способны повысить достоверность информации о

техническом состоянии трубопроводов.

ВЫВОДЫ

Сравнительный анализ дефектов, установленных при ВТД методом рассеяния магнитного

потока, показал, что на их детектирование влияет наличие продуктов коррозии, которые, обладая

ферромагнитными свойствами, могут вносить искажения в сигналы, получаемые MFL-датчиками.

Проведенный после удаления этих отложений визуально-измерительный контроль дефектов под-

твердил, что их глубина на 20-30 % выше, чем у значений, полученных при ВТД. Кластеры нало-

женных друг на друга коррозионных язв, в отличие от отдельных локальных повреждений, могут

создавать препятствия для их дефектоскопического определения методами ВТД. Дополнительную

сложность в определение их глубины вносит многоступенчатый сложный рельеф объединенных

повреждений, который был установлен при ВИК после удаления продуктов коррозии.

СПИСОК ЛИТЕРАТУРЫ

1. Vagapov R. K. Comparing and Interpreting Results of Processing In-Line Inspection Data for

Corrosive Gas Transportation Conditions// Russian Journal of Nondestructive Testing. 2021. V. 57. No. 8.

P. 717—726. [Вагапов Р.К. Сравнение и интерпретация результатов обработки данных внутритрубной

диагностики для условий транспортировки коррозионно-агрессивного газа // Дефектоскопия. 2021.

№ 8. С. 62—71. DOI: 10.31857/S0130308221080066.]

2. Hedges B., Papavinasam S., Knox T., Sprague K. Monitoring and Inspection Techniques for Corrosion

in Oil and Gas Production // NACE Corrosion conference. 2015. Рaper 5503.

3. Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Оценка влияния эксплуатационных условий на стой-

кость сталей, применяемых в H2S-содержащих средах на объектах добычи углеводородов // Металлург.

2021. № 12. С. 24—31. DOI: 10.52351/00260827_2021_12_24

4. Вагапов Р.К. Стойкость сталей в эксплуатационных условиях газовых месторождений, содержа-

щих в добываемых средах агрессивный СО2 // Материаловедение. 2021. № 8. С. 41—47. DOI:

10.31044/1684-579X-2021-0-8-41-47

5. Меньшиков С.Н., Полозов В.Н. Особенности организации диагностического, технического обслу-

живания и ремонта Бованенковского нефтегазоконденсатного месторождения // Газовая промышлен-

ность. 2017. Т. 754. С. 16—20.

6. Слугин П.П. Повышение эффективности эксплуатации объектов добычи газа и газового конден-

сата на Бованенковском нефтегазоконденсатном месторождении. Новосибирск: Изд-во СО РАН, 2017.

53 с.

7. Байдин И.И., Харитонов А.Н., Величкин А.В., Ильин А.В., Подолянский Е.С. Влияние углекислоты

в природном газе газоконденсатной залежи нижнемеловых отложений Юбилейного нефтегазоконден-

сатного месторождения на эксплуатацию УКПГ-НТС // Наука и техника в газовой промышленности.

2018. Т. 74. № 2. С. 23—35.

8. Артеменков В.Ю., Корякин А.Ю., Дикамов Д.В., Шустов И.Н., Шишков Э.О., Юсупов А.Д.

Дефектоскопия

№ 10

2022

56

Р.К. Вагапов, К.А. Ибатуллин

Организация коррозионного мониторинга на объектах второго участка Ачимовских отложений

Уренгойского нефтегазоконденсатного месторождения // Газовая промышленность. 2017. Т.

754.

С. 74—79.

9. Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Анализ применения и воздействия углекислотных

сред на коррозионное состояние нефтегазовых объектов // Записки Горного института. 2021. Т. 250.

№ 4. С. 578—586. DOI:10.31897/PMI.2021.4.11

10. Ильинова А.А., Ромашева Н.В., Стройков Г.А. Перспективы и общественные эффекты проектов

секвестрации и использования углекислого газа // Записки Горного Института. 2020. Т.

244.

11. Bazhenov S., Chuboksarov V., Maximov A., Zhdaneev O. Technical and economic prospects of CCUS

susmat.2022.e00452

12. Хан С.А., Дорохин В.Г., Бондаренко Н.П. Использование особенностей агрегатных состояний

диоксида углерода для замещения части буферного объема подземных хранилищ газа // Газовая про-

мышленность. 2016. № 4. Т. 736. С. 50—54.

13. ГОСТ 9.907—2007 Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия

металлические. Методы удаления продуктов коррозии после коррозионных испытаний.

14. ГОСТ 9.908—85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы

определения показателей коррозии и коррозионной стойкости.

генных продуктов // Научно-технический сб.:

Вести газовой науки. 2016. Т. 28. № 4. С. 96—107.

16. Vanaei H.R., Eslami A., Egbewande A. A review on pipeline corrosion, in-line inspection (ILI), and

corrosion growth rate models // International Journal of Pressure Vessels and Piping. 2017. V. 149. P. 43—54.

17. Liu H., Liu Z., Taylor B., Dong H. Matching pipeline In-line inspection data for corrosion

characterization

// NDT and E International.

2019. V.

101. P.

ndteint.2018.10.004

18. Тимашев С.А., Тырсин А.Н., Макарова Т.А. Повышение достоверности результатов измерений

внутритрубных дефектоскопов // Контроль. Диагностика. 2012. № 6. С. 13—17.

19. Danna M.R., Dann C. Automated matching of pipeline corrosion features from in-line inspection data

ress.2017.01.008

20. Khana F., Yarveisya R., Abbassi R. Cross-country pipeline inspection data analysis and testing of

probabilistic degradation models // Journal of Pipeline Science and Engineering. 2021. V. 1. P. 308—320.

21. Канайкин В.А., Матвиенко А.Ф., Повагин В.А. Автоматизация экспертного aнализа диагности-

ческих данных в дефектоскопии газопроводов методом MFL // Дефектоскопия. 2007. № 8. С. 25—31.

22. Загидулин Р.В., Мужицкий В.Ф., Ефимов А.Г., Загидулин Т.Р., Шубочкин А.Е. Исследование вли-

яния продуктов коррозии магистрального нефтепродуктопровода на сигнал вихретокового дефектоско-

па ВД-12НФП // Контроль. Диагностика. 2007. № 9. С. 42—46.

23. Ефимов А.Г. К влиянию продуктов коррозии металла и отложений на выявляемость дефектов

сплошности при электромагнитном контроле стальных изделий. Часть 1 // Контроль. Диагностика.

2012. № 1. С. 26—33

24. Li J.L., Zhu S. D., Qun C. T. Abrasion resistances of CO2 corrosion scales formed at different

temperatures and their relationship to corrosion behaviour // Corrosion Engineering, Science and Technology.

25. Вагапов Р.К., Прокопенко А.Ю., Томский И.С. Оценка зависимости скорости коррозии стали на

объектах инфраструктуры углеводородных месторождений от минерализации и температуры //

Заводская лаборатория. Диагностика материалов. 2021. Т. 87. № 6. С. 41—44. DOI: 10.26896/1028-6861-

2021-87-6-41-44

26. Федоров А.С., Алексеева Е.Л., Альхименко А.А., Шапошников Н.О., Ковалев М.А. Исследование

влияния параметров испытаний на оценку стойкости сталей к углекислотной коррозии // Заводская

лаборатория. Диагностика материалов. 2021. Т. 87. № 12. С. 36—41. DOI: 10.26896/1028-6861-2021-87-

12-42-47

Дефектоскопия

№ 10

2022