Тепловые методы

УДК 620.179.13

ТЕПЛОВОЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ КОМПОЗИЦИОННЫХ И

МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ МЕТОДОМ АДДИТИВНЫХ

ТЕХНОЛОГИЙ

© 2022 г. А.О. Чулков1,*, В.П. Вавилов1, Д.Ю. Кладов1, В.А. Юркина1

1Национальный Исследовательский Томский политехнический университет,

Россия 634050 Томск, пр-т Ленина, 30

E-mail: *chulkovao@tpu.ru

Поступила в редакцию 15.09.2022; после доработки 30.09.2022

Принята к публикации 30.09.2022

Описано применение активного теплового контроля с использованием оптического нагрева и ультразвуковой сти-

муляции для изделий, изготовленных методом аддитивных технологий, а именно: углепластиковых композитов с удар-

ными повреждениями и расслоениями, строительных стеновых панелей с воздушными каналами и металлических

цилиндров с дефектами сплошности. Применение теплового метода наиболее эффективно в случае материалов, харак-

теризующихся существенным затуханием ультразвука, что препятствует использованию стандартного УЗ-контроля.

Нарушения сплошности малых размеров целесообразно выявлять с помощью УЗ ИК-термографии, поскольку в этом

случае локальные температурные сигналы возникают только в дефектных зонах за счет трения стенок дефектов, в то

время как температура основного материала не изменяется.

Ключевые слова: тепловой контроль, неразрушающий контроля, аддитивные технологии, композиционные матери-

алы, оптическая стимуляция, ультразвуковая стимуляция.

DOI: 10.31857/S0130308222110069, EDN: BUMIGF

ВВЕДЕНИЕ

Обнаружение дефектов в объектах, изготовленных методом аддитивных технологий

(3D-печати), является определенным вызовом для неразрушающего контроля (НК) и представ-

ляет определенные трудности для использования традиционных методов испытаний. 3D-печать

реализует различные технологические принципы и связана с послойным изготовлением изде-

лий, причем как отдельные слои, так и режимы производства не могут быть абсолютно одно-

родными, поэтому в таких изделиях возможно возникновение специфических дефектов, в част-

ности избыточной пористости, зон отсутствия синтеза, трещин, расслоений и др. [1—3].

Соответственно, традиционные методы неразрушающего контроля «напечатанных» деталей не

всегда эффективны, поэтому Американское общество неразрушающего контроля (ASNT) раз-

работало специальные нормативные документы по НК изделий, изготовленных с помощью

аддитивных технологий [4]. В первую очередь анализ применимости методов НК в аддитивных

технологиях был выполнен в авиакосмической отрасли [5]. Наиболее часто в аддитивных техно-

логиях применяют ультразвуковые методы [6—8], рентгеновскую компьютерную томографию

[9—11], инфракрасную (ИК) термографию и ряд других [12—14].

Метод активного теплового неразрушающего контроля (ТНК) в основном применяют для

обнаружения дефектов в полимерных композиционных материалах и теплозащитных покрытиях,

используемых в авиационной и ракетно-космической технике. Данным методом контролируют

преимущественно углерод-углеродные, углепластиковые и стеклопластиковые композиты, сото-

вые панели, а также двухслойные конструкции металл—неметалл. Тепловой метод продемонстри-

ровал определенные успехи при контроле 3D-напечатанных деталей, однако и его результаты

существенно зависят от параметров печати и теплофизических свойств материала [11, 12].

Классический метод активного ТНК основан на импульсном оптическом нагреве контролиру-

емой поверхности и одновременной регистрации температурных сигналов с помощью тепловизо-

ра. На практике, ввиду ограничения доступа к обеим поверхностям листовых объектов контроля,

в основном применяют одностороннюю процедуру ТНК, т.е. источник нагрева и тепловизор уста-

навливают с одной стороны контролируемого объекта. В последние годы, благодаря существенно-

му прогрессу инфракрасной (ИК) техники, новое развитие получил метод тепловизионного скани-

рования, который ранее реализовали с помощью строчно-сканирующих ИК радиометров. Суть

метода заключается в перемещении объекта контроля перед неподвижными нагревателем и тепло-

визором (либо наоборот), что обеспечивает непрерывный нагрев и регистрацию температуры на

его поверхности объекта. Тепловизионное сканирование применяют для контроля крупногабарит-

Тепловой неразрушающий контроль композиционных и металлических деталей ...

51

ных плоских и цилиндрических изделий с использованием роботизированных систем и сканиру-

ющих самодвижущихся тепловых дефектоскопов.

Для контроля «слипнутых» дефектов, т.е. обладающих физическим контактом поверхностей,

эффективен метод ультразвуковой ИК термографии, предусматривающий стимуляцию дефектов с

помощью магнитострикционных или пьезокерамических преобразователей [15]. Данный метод

является контактным, однако изменение температуры в процессе контроля, вызванное трением

стенок дефектов, происходит лишь в дефектных зонах, что обеспечивает их надежную идентифи-

кацию на фоне «холодного» изделия.

В настоящей работе, носящей экспериментальный характер, продемонстрированы возмож-

ности активного ТНК для обнаружения дефектов в изделиях различного типа, изготовленных

методом аддитивных технологий, с использованием различных способов тепловой стимуляции

дефектов.

ИМПУЛЬСНЫЙ ОДНОСТОРОННИЙ ТНК КОМПОЗИТОВ

Обнаружение ударных повреждений в композите

Возможности импульсного ТНК продемонстрировали на образцах с ударными повреждения-

ми, изготовленных методом 3D-печати с применением непрерывных волокон кевлара и углерода.

Ударные повреждения характеризовались энергией до 15 Дж, а испытания заключались в анализе

изменения кажущейся тепловой инерции с ростом энергии ударов.

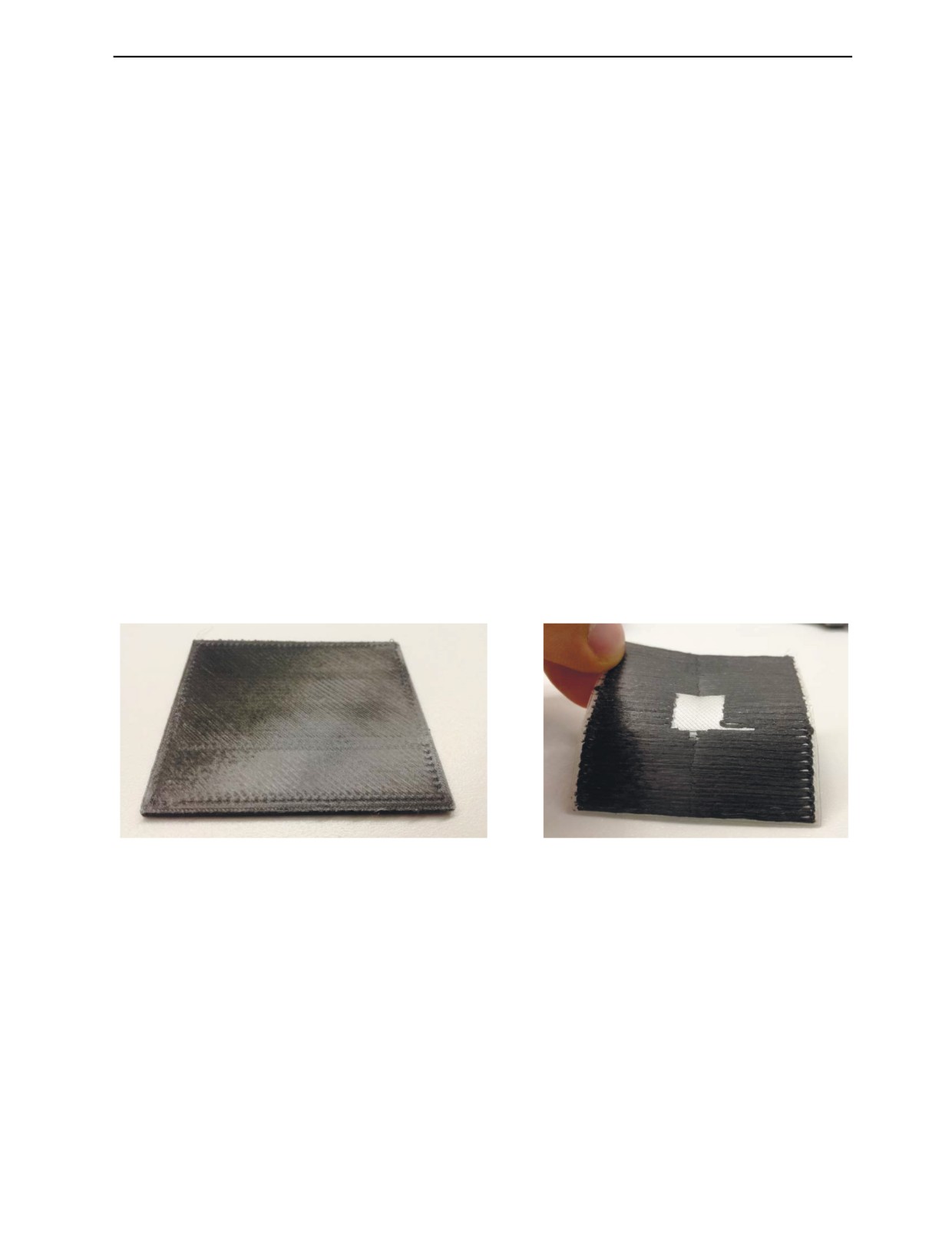

Образцы были напечатаны на принтере Markforged Mark Two, имели размеры 90×80×3,2 мм и

массу 27 г. Образец № 1 был изготовлен из углеродных волокон, образец № 2 — из волокон кевла-

ра, а в образце № 3 внешние 15 слоев с одной стороны и 4 слоя с другой стороны были выполнены

из волокон кевлара, а внутренние 10 слоев — из углеродных волокон. Пример эталонного образца

приведен на рис. 1. В процессе ТНК использовали ксеноновые импульсные лампы, а температуру

регистрировали с помощью тепловизора Optris PI450.

Рис. 1. Образец № 1 (слева) и пример печати непрерывным углеродным волокном (справа).

На рис. 2 приведены результаты одностороннего ТНК образцов в виде карт кажущейся тепло-

вой инерции, иллюстрирующих образование дефектов в зоне механических ударов суммарной

мощностью 15 Дж. Видно, что наименьшее изменение тепловой инерции имеет место в образце

№ 3, комбинирующем волокна кевлара и углерода. Это свидетельствует о низкой степени разру-

шения данного образца под воздействием ударов. Заметим, что общая энергия ударов 15 Дж явля-

ется сравнительно малозначимым эксплуатационным дефектом, по крайней мере в авиации.

Выявление расслоений и утонений

Тепловой метод также применим для обнаружения расслоений и утонений в изделиях, изготов-

ленных методом аддитивных технологий. Ниже описаны результаты ТНК дефектов в пластине

размерами 320×340×10 мм, изготовленной из ABS-пластика с добавлением углеволокна. Образец

содержал 20 плоскодонных дефектов (4 ряда по 5 дефектов в каждом), имитирующих расслоения

Дефектоскопия

№ 11

2022

52

А.О. Чулков, В.П. Вавилов, Д.Ю. Кладов, В.А. Юркина

e, Вт·с1/2/(м2·К)

e, Вт·с1/2/(м2·К)

e, Вт·с1/2/(м2·К)

0,12

0,12

0,12

0,11

0,11

0,11

0,10

0,10

0,10

0,09

0,09

0,09

0,08

0,08

0,08

0,07

0,07

0,07

Образец № 1

Образец № 2

Образец № 3

Рис. 2. Карты кажущейся тепловой инерции образцов после пяти ударов с суммарной энергией 15 Дж, седьмая секун-

да контроля.

а

б

Рис. 3. ТНК плоскодонных дефектов в пластине из ABS-пластика с добавлением углеволокна: фотография обратной

поверхности образца (а); тепловая фазограмма передней поверхности образца (1-я гармоника) (б).

и утонения. В каждом ряду дефекты имели одинаковую глубину, но различные диаметры: 19, 14,

9, 4 и 2 мм. Дефекты каждого ряда имели глубину 8, 6, 5 и 1,5 мм соответственно. Применяли

одностороннюю процедуру ТНК на передней поверхности образца, которую нагревали с помощью

двух галогенных ламп общей мощностью 2 кВт, а температуру регистрировали с помощью тепло-

визора Optris PI 450.

При остаточной толщине пластины 2 мм были выявлены все плоскодонные дефекты, в то

время как при остаточной толщине 4 мм надежно обнаруживались 4 дефекта (не был выявлен

дефект диаметром 2 мм). Из ряда дефектов с остаточной толщиной 5 мм идентифицированы

3 дефекта с наибольшим диаметром, при остаточной толщине 8,5 мм не было выявлено ни одного

дефекта.

Следует отметить, что применение стандартного ультразвукового (УЗ) контроля данного образ-

ца с использованием датчиков с частотой 2,5 МГц оказалось безуспешным ввиду существенного

затухания УЗ колебаний в композите.

КОНТРОЛЬ ДЕФЕКТОВ В СТРОИТЕЛЬНЫХ СТЕНОВЫХ ПАНЕЛЯХ МЕТОДОМ

СКАНИРОВАНИЯ

Проблема НК изделий, выполненных с помощью аддитивных технологий, относится не только

к волоконным материалам. Например, строительные стеновые панели, изготовленные способом

полимеризации исходного материала под действием ультрафиолетового излучения, могут содер-

жать полости и расслоения, которые не выявляются классическим УЗ НК ввиду рыхлой структуры

материала. Результаты испытаний таких панелей методом сканирующего ТНК приведены ниже.

Фрагмент стеновой панели размерами 135×65×16 мм содержал дефекты в виде воздушных кана-

Дефектоскопия

№ 11

2022

Тепловой неразрушающий контроль композиционных и металлических деталей ...

53

а

б

e, Вт·с1/2/(м2·К)

0,03

0,02

0,02

0,02

0,01

0,01

Рис. 4. Результаты сканирующего теплового контроля фрагмента строительной стеновой панели, изготовленной методом

аддитивных технологий: фотография образца — вид сбоку и спереди (а); карта кажущейся тепловой инерции (б).

лов диаметром до 2 мм, расположенных на глубине 3 мм от одной из поверхностей (см. фотогра-

фию образца на рис. 4а). При перемещении объекта контроля сначала в зоне действия оптическо-

го нагревателя мощностью 2 кВт, а затем в поле зрения тепловизора FLIR A325, вышеуказанные

дефекты были выявлены по локальным повышениям температуры. Наилучшие дефектные отмет-

ки, соответствующие несплошностям основного материала, возникающим при его послойном

изготовлении, были получены на картах кажущейся тепловой инерции (рис. 4б).

УЛЬТРАЗВУКОВАЯ ИНФРАКРАСНАЯ ТЕРМОГРАФИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Как отмечено выше, метод УЗ ИК термографии применяют для обнаружения узких трещин и

слипнутых расслоений, причем «полезные» температурные сигналы возникают только в зоне

дефектов. Применение данного метода НК позволяет выявлять поверхностные и скрытые трещи-

ны, например в турбинных лопатках.

Магнитострикционный

преобразователь

Объект

контроля

УЗ

генератор

Тепловизор

Рис. 5. УЗ ИК термографический контроль металлического цилиндра, изготовленного методом порошкового спекания.

Дефектоскопия

№ 11

2022

54

А.О. Чулков, В.П. Вавилов, Д.Ю. Кладов, В.А. Юркина

Эффективность метода УЗ ИК термографии металлических изделий, изготовленных методом

порошкового спекания, была продемонстрирована на примере полого цилиндра с конусовидной

частью (длина изделия 270 мм, диаметр с одного края 90 мм и 45 мм — с другого края, толщина

стенки — 3 мм, см. рис. 5). УЗ стимуляцию образца осуществляли с помощью магнитострикцион-

ного преобразователя мощностью 0,3 кВт, работавшего на частоте 22 кГц, температурное поле

регистрировали тепловизором FLIR А325.

Перед испытаниями образец был окрашен черной матовой краской для повышения коэффици-

ента излучения, а для надежного ввода УЗ колебаний образец был зафиксирован в оснастке с

помощью двух хомутов.

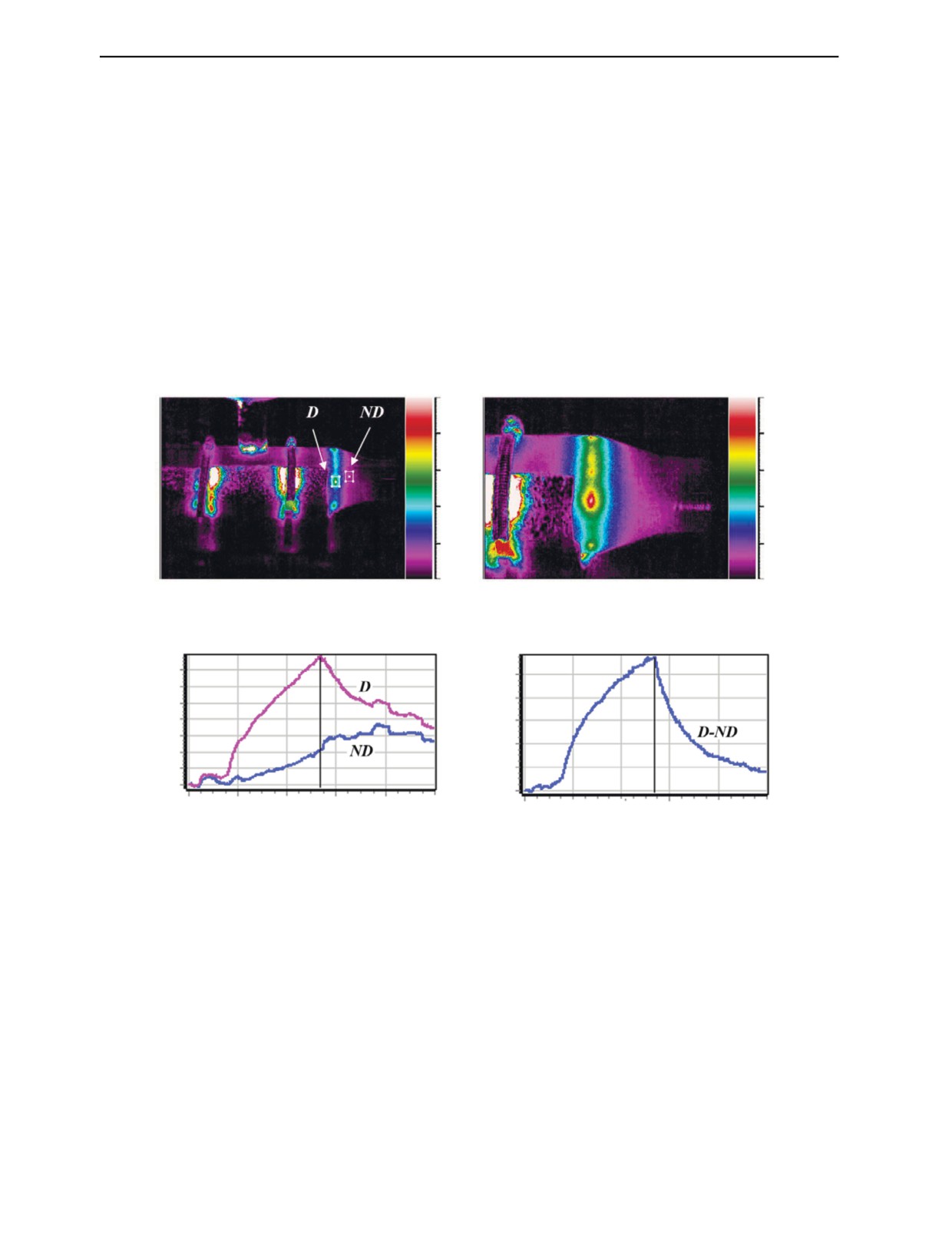

На рис. 6 приведены термограммы образца в процессе УЗ-стимуляции, осуществлявшейся в

течение 10 с. Видно, что в зоне перехода цилиндрической части изделия в коническую возникают

локальные источники тепловыделения, что вызвано нарушениями технологии печати. Различие

температуры в дефектной и бездефектной областях (до 1 оС) проиллюстрировано температурными

временными профилями на рис. 6.

T, °С

T, °С

3,50

2,64

2,81

2,09

2,12

1,53

1,43

0,98

0,74

0,42

0,05

-0,14

ИК термограмма изделия, длительность

ИК термограмма переходной зоны

УЗ стимуляции 10 с

T, °С

∆T, °С

1,4

1,0

1,2

1

0,8

1,0

2

0,8

0,6

0,6

0,4

0,4

2

0,2

0,2

0

0

0

10

20

τ, с

0

10

20

τ, с

Изменение температуры в зоне

Изменение дифференциального тем-

дефекта во времени (1) и в безде-

пературного сигнала во времени,

фектной области (2)

отношение сигнал/шум 12.1

Рис. 6. Результаты УЗ ИК контроля цилиндрического изделия из металла, изготовленного методом аддитивных

технологий.

ЗАКЛЮЧЕНИЕ

Результаты ТНК с использованием оптического нагрева и УЗ стимуляции демонстрируют при-

годность данного метода для неразрушающих испытаний изделий, изготовленных методом адди-

тивных технологий. Применение теплового метода наиболее эффективно в случае материалов,

характеризующихся существенным затуханием ультразвука, что препятствует использованию

стандартного УЗ контроля. Нарушения сплошности малых размеров целесообразно выявлять с

помощью УЗ ИК термографии, поскольку в этом случае локальные температурные сигналы воз-

никают только в дефектных зонах за счет трения стенок дефектов, в то время как температура

основного материала не изменяется.

Дефектоскопия

№ 11

2022

Тепловой неразрушающий контроль композиционных и металлических деталей ...

55

Настоящие исследования выполнены в рамках грантов Российского научного фонда № 22-29-

01469 (методики обработки данных, постановка эксперимента) и № 22-19-00103 (математическое

моделирование).

СПИСОК ЛИТЕРАТУРЫ

1. Higginbotham K. Additive Manufacturing // NDE Tasks Applicable to SLS. MSFC Advanced

Development Office. 2014.

2. Aleshin N.P., Murashov V.V., Evgenov A.G., Shchipakov N.A., Vasilenko S.A., Krasnov I.S. The

classification of flaws of metal materials synthesized by the selective laser melting method and the capabilities

of nondestructive testing methods for their detection // Russian Journal of Nondestructive Testing. 2016. V. 52.

No. 1. P. 38—43. DOI: 10.1134/S1061830916010022

3. Liu P., Yi K., Jeon I., Sohn H. Porosity inspection in directed energy deposition additive manufacturing

ndteint.2021.102491

4. ASTM WK43031. New Guide for Nondestructive Testing of Additively Manufactured Parts Used in

Aerospace Applications. American Society for Testing and Materials. West Conshohocken. 2014. astm.org/

WorkItems/WK47031.htm

5. Waller J., Parker B.H., Hodges K.L., Walker J.L. Nondestructive Evaluation of Additive Manufacturing

State-of-the-Discipline Report // Report number: NASA/TM. 2014. DOI: 10.13140/RG.2.1.1227.9844.

6. Yanga C.H., Jeyaprakash N., Chan C.K. Inhomogeneous mechanical properties in additively

2020. V. 116. DOI: 10.1016/j.ndteint.2020.102340

7. Aleshin N.P., Grigor’ev M.V., Murashov V.V., Krasnov I.S., Krupnina O.A., Smorodinckii Ya.G. Assessing

the results of ultrasonic testing of additive manufactured parts with alternative methods // Russian Journal оf

Nondestructive Testing. 2016. V. 52. P. 691-696. DOI: 10.1134/S1061830916120032

8. Lopez A.B., Santos J., Sousa J.P., Santos T.G., Quintino L. Phased Array Ultrasonic Inspection of Metal

Additive Manufacturing Parts // Journal of Nondestructive Evaluation. 2019. V. 38. P. 62. DOI: 10.1007/

s10921-019-0600-y

9. Kim F.H., Pintar A., Obaton A.-F., Fox J., Tarr J., Donmez A. Merging experiments and computer

simulations in X-ray Computed Tomography probability of detection analysis of additive manufacturing flaws

10. Aleshin N.P., Grigor’ev M.V., Krupnina O.A., Shchipakov N.A. Some Specific Features of Studying

Additive-Manufactured Parts by X-Ray Computed Tomography // Russian Journal of Nondestructiv Testing.

2018. V. 54. P. 271—277. DOI: 10.1134/S1061830918040022

11. Petro S., Reina C., Moroni G. X-ray CT-Based Defect Evaluation of Continuous CFRP Additive

Manufacturing // Journal of Nondestructive Evaluation. 2021. V. 40. DOI: 10.1007/s10921-020-00737-7

12. Wallace N.J., Crane N.B., Jones M.R. Defect measurement limits using flash thermography with

application to additive manufacturing

2022. V.

128. DOI:

10.1016/

j.ndteint.2022.102615

13. Иванов А.Д., Минаев В.Л., Вишняков Г.Н. Неразрушающий контроль изделий, изготовленных

14. Shagdyrov B.I., Chulkov A.O., Vavilov V.P., Kaledin V.O., Omar M. Active thermal testing of impact

damage in 3D-printed composite materials // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 12.

P. 1083. DOI: 10.1134/S1061830920120098

15. Будадин О.Н., Вячкин Е.С., Вячкина Е.А., Каледин В.О., Козельская С.О. Экспериментальные

исследования ультразвуковой тепловой томографии (уз-термотомографии) композитных материалов //

Контроль. Диагностика. 2019. № 6. С. 56—60.

Дефектоскопия

№ 11

2022