Акустические методы

УДК 620.179.16

О СПЕКТРАЛЬНО-АКУСТИЧЕСКОМ СПОСОБЕ ОЦЕНКИ ПОРИСТОСТИ

МЕТАЛЛОВ, ПОЛУЧЕННЫХ МЕТОДОМ ГОРЯЧЕГО

ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ

© 2022 г. А.А. Хлыбов1,*, А.Л. Углов1, А.А. Демченко1

1Нижегородский государственный технический университет им. Р.Е. Алексеева,

Россия 603155 Нижний Новгород, ул. Минина, 24

*E-mail: hlybov_52@mail.ru

Поступила в редакцию 13.09.2022; после доработки 14.10.2022

Принята к публикации 21.10.2022

Рассматривается возможность использования различных вариантов неразрушающего спектрально-акустического

метода контроля пористости порошковой стали Х12МФ на различных этапах ее горячего изостатического прессования

в диапазоне остаточной пористости от 0 до 5 %. Проанализированы существующие подходы к контролю пористости.

Предложены новые алгоритмы, обеспечивающие возможность экспресс-контроля пористости на реальных объектах с

односторонним доступом и невозможностью с необходимой точностью измерить толщину металла в зоне контроля.

Приведены результаты экспериментальной проверки измерительных методик, базирующихся на предложенных алгорит-

мах, оценены соответствующие погрешности и границы применимости.

Ключевые слова: ультразвук, поверхностные акустические волны, структурный шум, упругопластическое деформи-

рование, энергия.

DOI: 10.31857/S0130308222120016, EDN: BURUUE

ВВЕДЕНИЕ

Одной из проблем деталей, изготовленных методом порошковой металлургии, является нали-

чие в них микропор. Используются различные технологии, направленные на устранение пористо-

сти материала, в частности, одной из перспективных технологий получения материалов из порош-

ков является технология горячего изостатического прессования (ГИП) [1, 2]. Технология ГИП

представляет собой комбинированное воздействие на обрабатываемый материал высоких темпе-

ратур и всестороннего давления. Источником, передающим давление на материал, является, как

правило, инертный газ, например, аргон. Равенство давления во всех направлениях гарантирует

изотропность характеристик материала. Приложение высокого давления обеспечивает окончатель-

ную плотность материала уже при температурах, ниже требуемых при обычном спекании для

порошковой металлургии (до 10—15 %). Благодаря этому, ГИП, как правило, делает возможным

более точное воздействие на микроструктуру материала и позволяет получать детали с мелкозер-

нистой кристаллической структурой, повышенными механическими свойствами, высокими экс-

плуатационными характеристиками [3—6]. В результате ГИП из порошковых материалов стано-

вится возможным изготовление компактных беспористых заготовок. Детали, полученные методом

ГИП, обладают более высоким уровнем механических характеристик по сравнению с аналогичны-

ми по химическому составу литыми изделиями.

Тем не менее при нарушении технологии возможно появление микропор в материале, которые

приводят к значительному снижению механических характеристик металла. Необходимость оцен-

ки пористости получаемого материала является актуальной задачей.

Этим объясняется тот значительный интерес, который проявляют специалисты в области

структурометрии к современным методам количественного контроля пористости.

Безусловное предпочтение имеют неразрушающие методы контроля в силу их дешевизны,

оперативности и возможности использования на готовых (нередко весьма дорогостоящих) издели-

ях. При этом контроль может проводиться как на этапе сдачи-приемки, так и в эксплуатации для

оценки их остаточного ресурса и принятия решения о работоспособности.

Анализ имеющихся литературных данных показывает, что среди развитых к настоящему вре-

мени методов неразрушающего контроля для задач оценки пористости наиболее информативным

и удобным с инженерной точки зрения является акустический метод, эхо-импульсный вариант

которого все шире применяется для контроля объемной пористости различных материалов: метал-

лов и сплавов [7—15], композитов [16—23] и даже горных пород [24, 25]

В качестве информативных акустических параметров чаще всего используют скорость звука и

коэффициент затухания.

4

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

Метод, основанный на измерении скорости звука, при современных аппаратно-программных

средствах акустического контроля значительно точнее, что обеспечивает его высокую чувстви-

тельность к величине пористости. В условиях реальных деталей или элементов конструкций, как

правило, допустим лишь односторонний доступ к поверхности объекта, что делает измерение

толщины с приемлемой точностью невозможным. В этой связи для контроля пористости, так же,

как и для других методик, основанных на связи скорости звука с определяемыми параметрами

(например, в задачах акустоупругости), в качестве измеряемых акустических параметров исполь-

зуют выражения, не содержащие толщину материала в зоне измерения [12].

Целью настоящей работы является разработка и экспериментальная проверка методик нераз-

рушающего определения пористости металлических материалов, изготовленных методом горяче-

го изостатического прессования. При проведении контроля может быть обеспечен односторонний

доступе к их поверхности и невозможность определения толщины в зоне контроля. В работе

использованы два подхода — классический, базирующийся на измерении отношения скоростей

распространения объемных волн различного типа, и оригинальный, основанный на анализе зако-

номерностей трансформации спектров импульсов упругих волн, распространяющихся в пористом

материале. Оценены возможности использования результатов измерения коэффициента затухания

для оценки пористости.

ИСПОЛЬЗУЕМЫЕ АЛГОРИТМЫ ОБРАБОТКИ

Для получения обозримых результатов в качестве импульсов, распространяющихся в пористой

среде, рассмотрим импульсы с гауссовой огибающей, имеющие на входе в материал следующий

вид:

2

−kt

S

(

t,0

)

=

Ae

cos

(

ω

t

+ϕ

)

,

(1)

0

0

где A, k — постоянные; ω0 — круговая частота несущей импульса; φ0 — начальная фаза.

Комплексный спектр импульса (1):

(

ω-ω

0

)2

A

π

ϕ

0

4k

(2)

F

(

ω,0

)

=

e

e

2

k

Спектр импульса на расстоянии x от границы ввода сигнала:

F ω,x)

=F

(

ω,0)

K ω

x),

(3)

ì

где KM(ω, x) — передаточная функция материала, рассматриваемого как акустический четырехпо-

люсник, записываемая в обычном виде:

ωx

K

ì

(

ω,

x

)

=

exp

−α ω)x − j

,

(4)

V

(ω)

где x — акустический путь упругого импульса.

Выражения для частотно зависимых коэффициента затухания и скорости для микропористо-

стого материала с величиной пористости в соответствии с выводами работ [26—28] в рэлеевском

приближении могут быть записаны следующим образом:

α(ω) = (k1 + k2P)ω4;

(5)

V(ω) = V0(1 - k3P - k4Pω2),

(6)

где k1, k2, k3, k4 — постоянные материала, выражающиеся через усредненные константы упругости;

V0 — скорость упругих волн в беспористом поликристаллическом материале.

Выражения для постоянных материала могут быть получены на базе развитого в фундамен-

тальной работе [26] подхода к анализу рассеяния упругих волн в микронеоднородном материале

с использованием метода корреляционного приближения теории случайных функций. Однако

получаемые при этом результаты оказываются слишком громоздкими для их практического при-

менения с целью построения конкретных инженерных методик. В этой связи представляется

более предпочтительным в качестве исходных использовать формулы (5), (6) с неизвестными (но

постоянными) коэффициентами, которые в принципе можно трактовать как материальные пара-

метры феноменологической модели. Как показано в дальнейшем, предлагаемые в данной работе

Дефектоскопия

№ 12

2022

О спектрально-акустическом способе оценки пористости металлов ...

5

методики определения пористости не требуют знания конкретных величин, входящих в выраже-

ния (5), (6) неизвестных коэффициентов. Следует отметить, что коэффициент затухания и ско-

рость звука упругих волн, распространяющихся в исследуемом материале, кроме пористости,

зависят от размеров зерен. Однако, как показано ниже, в рассматриваемом температурном диа-

пазоне ГИП размеры зерен меняются достаточно мало по сравнению с изменением уровня пори-

стости, что позволяет при разработке инженерных методик контроля пористости таким измене-

нием пренебречь.

Форма импульса S(t, x), прошедшего расстояние x в пористом материале, определяется с помо-

щью обратного преобразования Фурье:

+∞

1

jωt

S

(

t,0

)

=

F

(

ω,0

)

K

(

ω,x

)

e

dω

(7)

∫

ì

2π

−∞

Будем рассматривать достаточно узкополосные сигналы (т.е. достаточно длинные импульсы),

обычно излучаемые типичными пьезопреобразователями. Для таких импульсов допустима линеа-

ризация зависимостей α(ω) и V(ω) в области несущей частоты ω0:

3

α ω)=

(

k

+k

P

)

ω

(

ω-3ω

)

,

(8)

1

2

0

0

V ω)

=V

[1- k

P-k

Pω

(

2ω- ω

]

(9)

0

3

4

0

0

Подставив соотношения (8) и (9) в выражения для передаточной функции (4) и выполнив инте-

грирование, получим выражение для формы импульса на расстоянии x от границы среды:

2

−k(t

)

S

(

t, x

)

=

A x)

e

cos{

ω

(x)

+

K

t′t

+ϕ

−∆ϕ

(

x

)

},

(10)

0

′

֓

0

где

2

x

2

2

2

A x)

=

A

1

−16

k

(

1+

2

k

P

)

k

P

(ω

(

x

)

)

×

3

4

0

V

0

(11)

x

4

2

×exp

−

(

k

+

k

P

)

x(ω

(x)

)

+16k

(

1

+2

k

P

)

k

P

(ω

(

x

)

)

;

1

2

0

3

4

0

V

0

x

t′=

t

−

(1

+k

3

P+k

4

P

(ω

0

(

x

)2

;

(12)

V

0

3

ω x)

=ω

−

8

(

k

+

k

P

)

xω

;

(13)

0

0

1

2

0

∂

(

ω

(x)

)

x

0

2

K

=

=

8

k

(

1

+

k

P

)

k

P

(ω

(

x

)

;

(14)

чм

3

4

0

∂t

V

0

x

∆ϕ

(x)

=

4

(

1

+

k

P

)

K ω x)

k

+

(ω

(

x

)2

P

(15)

3

֓

0

0

V

0

Выражения (11)—(15) показывают, что при распространении импульса в пористой среде

имеют место следующие эффекты:

в зависимость амплитуды огибающей импульса от акустического пути в качестве параметра

входит величина пористости (формула (11));

возникает линейно возрастающее с расстоянием смещение средней частоты, причем величина

нарастания смещения пропорциональна пористости;

появляется линейная частотная модуляция радиоимпульса с коэффициентом модуляции, зави-

сящим от пористости и линейно возрастающим с расстоянием;

возникает линейно возрастающий с расстоянием сдвиг фазы между огибающей и несущей

радиоимпульсов, который также зависит от пористости.

Дефектоскопия

№ 12

2022

6

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

Любой из описанных эффектов может быть использован для определения величины пористо-

сти. Выбор того или иного эффекта для построения конкретного инженерного алгоритма оценки

пористости целесообразно определять в каждом случае отдельно в зависимости от того, на какой

из параметров упругого импульса величина пористости оказывает наибольшее влияние.

Выражения (11)—(15), как отмечалось выше, получены при трех сильных предположениях:

спектр импульса достаточно узок, форма его гауссова, а частота заполнения постоянна, но практи-

чески ни одно из этих предположений строго не выполняется. Однако, как показывают экспери-

ментальные исследования, все эффекты, описываемые этими выражениями, имеют место и в

случае обычных упругих импульсов, сформированных пьезоэлектрическими или электромагнит-

но-акустическими преобразователями. Кроме того, с помощью специального численного экспери-

мента было установлено, что осциллограммы реальных сигналов могут быть с удовлетворитель-

ной точностью аппроксимированы выражениями (11)—(15), в которых величина P рассматривает-

ся как параметр. Отсюда следует, что при необходимости реальный упругий импульс, излученный

в исследуемую среду, можно рассматривать как первоначально гауссовый, прошедший некоторую

модельную среду со своей пористостью. Таким образом, алгоритмы оценки величины P, которые

могут быть построены на базе выражений (11)—(15), допустимо использовать, если полученные

информативные акустические параметры заменить на разности между соответствующими пара-

метрами для импульса, прошедшего некоторый акустический путь в исследуемом материале и

импульсом на входе в материал.

Все приведенные выше соотношения построены для упругих импульсов. Параметры электри-

ческих радиоимпульсов, фактически наблюдаемых в эксперименте, могут существенно отличать-

ся, однако если измерительные методики строятся на базе сравнения параметров импульсов, про-

шедших различный акустический путь, то можно избежать целого ряда отрицательных эффектов,

связанных с влиянием электрического тракта.

Будем использовать формулу (6) в качестве базовой для построения методики оценки пористо-

сти материала на основе метода оценки скорости упругих волн.

Многими авторами [8, 9, 11, 12 и др.] экспериментально установлено значительное влияние

степени пористости на абсолютное значение скорости звука, существенно превышающее значение

дисперсионных добавок. В этой связи рассмотрим простой вариант оценки пористости, который,

с одной стороны, основан на высокой чувствительности к ней абсолютного значения скорости, а,

с другой, не требовал бы эту скорость непосредственно измерять на реальных объектах.

Выводы работ [8, 12] позволяют пренебречь дисперсионными добавками. Это позволяет запи-

сать выражение (6) для объемных волн двух типов — продольной Vl и поперечной Vt — в виде:

0

V

=V

(

1−k

P

)

;

(16)

l

l

l

0

V

=V

(

1−k

P

)

,

(17)

t

t

t

0

0

где

V

и

V

— скорости упругих волн соответствующих типов для беспористого материала и

l

t

константы материала.

При разработке измерительных методик мы будем использовать эхо-импульсный метод, высо-

кая информативность которого отмечена выше. Использовались прямые совмещенные преобразо-

ватели, что существенно повышает точность расчетных алгоритмов определения временных

характеристик, поскольку диаграммы направленности излучателя и приемника в этом случае

совпадают.

В качестве информативного измеряемого параметра, не зависящего от толщины материала в

зоне измерений целесообразно использовать следующий:

V

t

t

l,1,n

d

=

=

,

(18)

V

t

l

t

,1,n

где tl,1,n, tt,1,n — задержки n-х отраженных импульсов соответствующих типов волн относительно

первых отраженных импульсов.

Информативность параметра в задачах контроля рассеянных повреждений показана в рабо-

тах [29—31 и др.], кроме того, его использование рекомендовано национальным стандартом

ГОСТ Р 57283—2016 «Расчеты и испытания на прочность. Акустический метод определения

поврежденности при малоцикловой усталости стали. Общие требования»

Как следует из формул (16), (17), связь параметра d с величиной пористости можно записать в

виде:

Дефектоскопия

№ 12

2022

О спектрально-акустическом способе оценки пористости металлов ...

7

1−k

t

P

d =d

0

,

(19)

1−k

P

l

где d0 — значение параметра d для беспористого материала.

Как экспериментально показано ниже, формулу (19) можно линеаризовать и записать следую-

щим образом:

d =d

1+k

P

,

(20)

0

(

p

)

где kp = kl - kt .

Из формул (19), (20) следуют расчетное выражение для определения величины пористости:

d -d

P

=

0 .

(21)

k

d

p

0

Полученные соотношения показывают, что чувствительность параметра d к величине пористо-

сти в решающей степени зависит от разности коэффициентов kl и kt.

Кроме достаточно очевидного параметра d, не зависящего от толщины материала, выражения

(11)—(15) позволяет получить еще одну характеристику, чувствительную к величине пористости

и также не зависящую от толщины.

Подставив выражение (13) в соотношение (6), получим формулу для скорости распростране-

ния фазы импульса, соответствующей центральной спектральной частоте:

2

4

V (ω x)

1-k

P-k

P(ω x))

+ 16k

k

Px(ω

(

x

)

)

(22)

0

=V

0

3

4

0

1

4

0

Выражение (22) показывает, что скорость перемещения фазы импульса, соответствующей цен-

тральной частоте, увеличивается в процессе распространения импульса (своеобразное «ускоре-

ние» импульса, причем интенсивность этого увеличения пропорциональна пористости P).

Для многократно отраженных импульсов формула (22) приобретает вид:

2h

=

V

−

AP-BP

+2nhCP

,

(23)

0

t

n

,n+1

где A = k3V0, B = k4V0ω02, C = 16k1k4V0ω04.

Из (23), пренебрегая поправками второго порядка малости, легко получить соотношение

между задержками t1,2, tn,n+1 и величиной пористости, не содержащее неизвестной толщины мате-

риала:

t

1,2

−t

n,n

+1

R

=

=

CP

(

n

−1

)

(24)

2

n

t

1,2

Уравнение (24) можно рассматривать как уравнение линейной регрессии без свободного члена

функции Rn по переменной (n - 1), при этом пористость определяет значение единственного коэф-

фициента регрессии.

В данной работе для сравнения с результатами метода, базирующегося на измерении скорости

звука, использовался метод, основанный на измерении коэффициентов затухания для волн обоих

типов.

Коэффициенты затухания рассчитывались по уточненной по сравнению с обычными формуле:

1

E

α ω)=

l

n m

− ∆α

д

,

(25)

4

(

n-m

)

h E

n

где Ei — энергия i-го отраженного импульса, рассчитываемая по формуле:

jmax

i

E

P

,

(26)

i

= ∑

j

j= j min

Дефектоскопия

№ 12

2022

8

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

i

j

P

— спектральная плотность мощности i-го отраженного импульса, рассчитываемая с помо-

щью быстрого преобразования Фурье (БПФ) в диапазоне спектральных частот от fmin до fmax,

соответствующих значениям 0,9—0,95 от максимума энергетического спектра импульса;

f

N

f

N

min

БПФ

max

БПФ

i

min

=

Int

до

i

max

=

Int

;

NБПФ — общее число отсчетов сигнала при БПФ

f

f

д

д

(с учетом добавленных нулей); fд — частота дискретизации сигнала, составляющая для использу-

емого нами ИВК «АСТРОН» (№ в Государственном реестре средств измерений 67552-17)

180 МГц, число точек NБПФ при БПФ составляло 213; Δαд — дифракционная поправка, определя-

емая в соответствии с кривой дифракционного ослабления, приведенной в [32].

ОБРАЗЦЫ И МЕТОДИКА ИССЛЕДОВАНИЙ

В работе исследовали образцы в форме цилиндров высотой 25 мм и диаметром 15 мм, полу-

ченные методом ГИП из стали Х12МФ. Образцы изготавливали следующим образом [4]:

вибрационная засыпка порошка в капсулы;

дегазация в вакууме;

нагрев с всесторонним сжатием.

Химический состав исследуемых сплавов показан в табл. 1.

Таблица

1

Химический состав исследуемых сплавов

Марка

C

Si

Mn

P

S

Cr

Mo

Ni

V

Ti

Cu

W

Fe

Х12МФ

1,45—1,65

0,1—0,4

0,15—0,45

<0,03

<0,03

11—12,5

0,4—0,6

<0,35

0,15—0,3

-

<0,3

-

~84

В результате прессования при различных температурах и давлениях получили образцы с раз-

личной плотностью (табл. 2). Плотность образцов измерялась методом гидровзвешивания в соот-

ветствии с ГОСТ 18898—89 «Методы определения плотности содержания масла и пористости». В

соответствии с ГОСТ 18898—89, относительная плотность определяется как отношение плотно-

сти спеченного сплава к плотности литого. Поскольку, как показано ниже, при температуре ГИП,

равной 1150 °С, плотность литого и спеченного сплава практически совпадают, плотность послед-

него использовалась для расчета относительной плотности.

Таблица

2

Результаты измерения плотности образцов Х12МФ

Цикл ГИП

Марка

Плотность, кг/м3×10-3

Относительная плотность

Температура, °С

Давление, МПа

670

98

6,07

0,79

700

93,6

6,13

0,80

750

97,6

6,65

0,87

Х12МФ

800

106

6,96

0,91

900

113

7,26

0,95

1150

160

7,65

1,00

Микроструктурные исследования образцов проводили на металлографическом микроскопе

Keyence VHX-1000. Для выявления структурных составляющих стали Х12МФ применяли электро-

химическое травление в 10 % растворе щавелевой кислоты по режиму 5В, 2А в течение 30 с.

Дефектоскопия

№ 12

2022

О спектрально-акустическом способе оценки пористости металлов ...

9

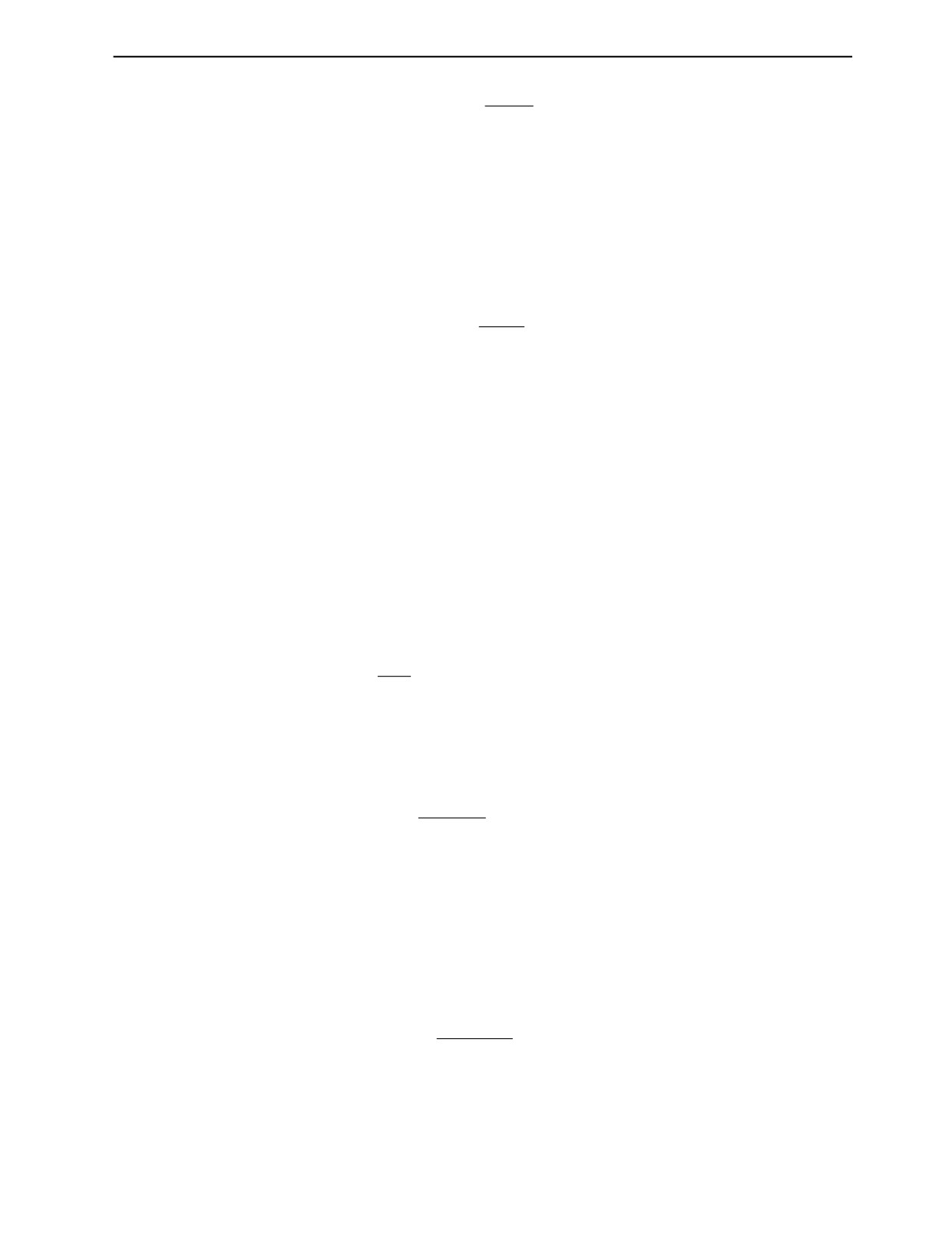

Для различных температур и давлений ГИП были получены изображения микроструктур

исследуемого сплава (рис. 1).

а

б

в

г

д

е

Рис. 1. Микроструктура сплава Х12МФ после различных температур ГИП, ×500:

а — 670 °С; б — 700 °С; в — 750 °С; г — 800 °С; д — 900 °С; е — 1150°С.

Как видно из результатов микроструктурных исследований, представленных на рис. 1, при

температуре 670 °C в структуре наблюдаются практически неспеченные в результате ГИП частицы

порошка. Дальнейшее повышение температуры ГИП выше 800 °C и давления в газостате приводит

к уменьшению пористости материала и спеканию частиц материала. При 1150 °C и давлении

160 МПа наблюдается зеренная структура материала с размером зерна, определяемым исходными

размерами частиц. При таких значениях параметров ГИП имеем наибольшую плотность, совпада-

ющую с плотностью литого сплава.

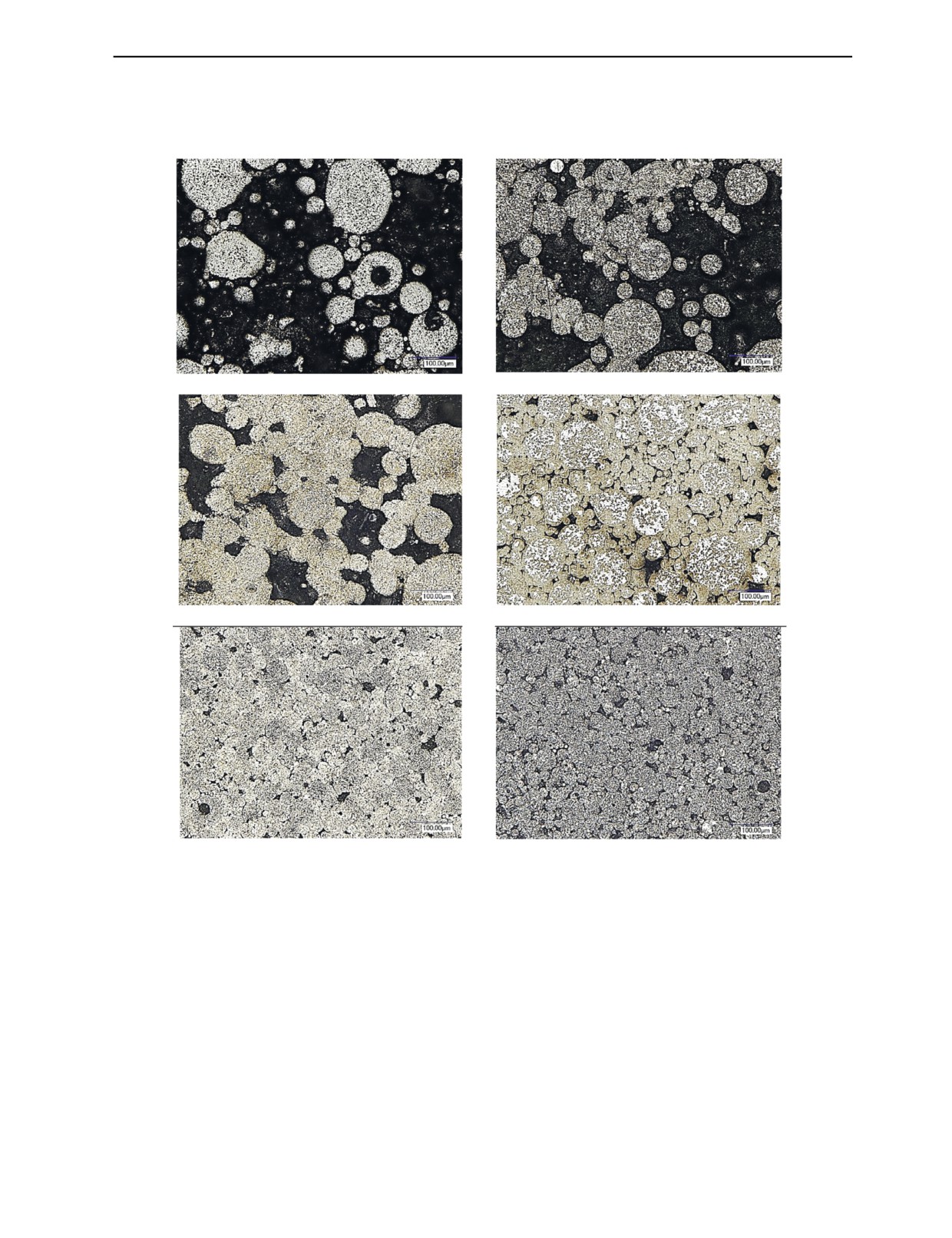

На рис. 2 приведены результаты оценки относительной плотности материала, полученного при

каждой температуре ГИП.

Полученные зависимости относительной плотности от температуры ГИП коррелируют с

результатами проведенных ранее исследований для никелевого сплава ВЖ159 [4].

Дефектоскопия

№ 12

2022

10

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

X12МФ

1,05

1

0,95

0,9

y = -1E - 0,6x2 + 0,0026x - 0,4043

0,85

R2 = 0,9641

0,8

0,75

600

700

800

900

1000

1100

1200

Температура, °С

Рис. 2. Зависимости относительной плотности от температуры ГИП.

Величину пористости по P рассчитывали по формуле:

P = 1 - ρотн,

(27)

где ρотн — величина относительной плотности.

Как видно из табл. 2 и рис. 2, значения пористости от 0 до 5 %, реально встречающейся в дета-

лях, изготовленных по технологии ГИП, реализуются в диапазоне температур прессования от 900

до 1150 °С. Акустические измерения проводили на образцах, изготовленных в данном диапазоне

температур ГИП.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

Акустические измерения проводили с использованием измерительно-вычислительного ком-

плекса «АСТРОН», позволяющего проводить прецизионное измерение амплитудно-временных

параметров акустических импульсов и программную обработку результатов в реальном масштабе

времени. Метрологически обеспеченная погрешность определения временных интервалов состав-

ляет 2 нс, а при дополнительной обработке недетектированных сигналов средствами программно-

го обеспечения ИВК соответствующая погрешность уменьшается до 1 нс.

Использовали прямые совмещенные пьезопреобразователи продольных и поперечных волн с

пьезопластинками в форме квадрата со стороной 4 мм.

Для первого (классического) варианта определения пористости с помощью информативного

параметра d с целью исключения влияния неравенства акустических путей в случае двухкомпо-

нентных (содержащих продольно и поперечно поляризованные пьезопластинки) преобразователей

применяли оригинальный преобразователь, изготовленный в соответствии с патентом [33].

Особенностью данного преобразователя является то, что его активный элемент — пластинка из

пьезокерамики ЦТС 19, вырезанная из поляризованного полуфабриката под углом 20° к направле-

нию поляризации полуфабриката. Такой преобразователь излучает одновременно продольные и

поперечные горизонтально поляризованные упругие импульсы из одной точки ввода, что обеспе-

чивает абсолютное равенство акустических путей для импульсов обоих типов. Частота попереч-

ных волн составляла 5 МГц, продольных — 8 МГц. Для уменьшения помех поперечные и про-

дольные импульсы возбуждались поочередно с использованием цифровой фильтрации и соответ-

ствующей перестройки параметров зондирующего генератора, что обеспечивалось средствами

программного обеспечения ИВК «АСТРОН».

Для второго, оригинального метода использовали преобразователи поперечных волн с часто-

той 5 МГц.

Коэффициенты затухания измеряли на частоте 5 МГц для обоих типов волн.

В соответствии с [32], длину ближней зоны можно оценить по формуле:

2

a

f

N ≈1,37

,

(28)

V

где a — сторона квадрата.

Дефектоскопия

№ 12

2022

О спектрально-акустическом способе оценки пористости металлов ...

11

Формула (28) в нашем случае дает значение порядка 20 мм для продольных и порядка 35 мм

для поперечных волн, это означает, что для наших образцов отсчеты сигналов, соответствующие

первому донному импульсу, находятся заведомо в дальней зоне, где звуковое давление изменяется

монотонно.

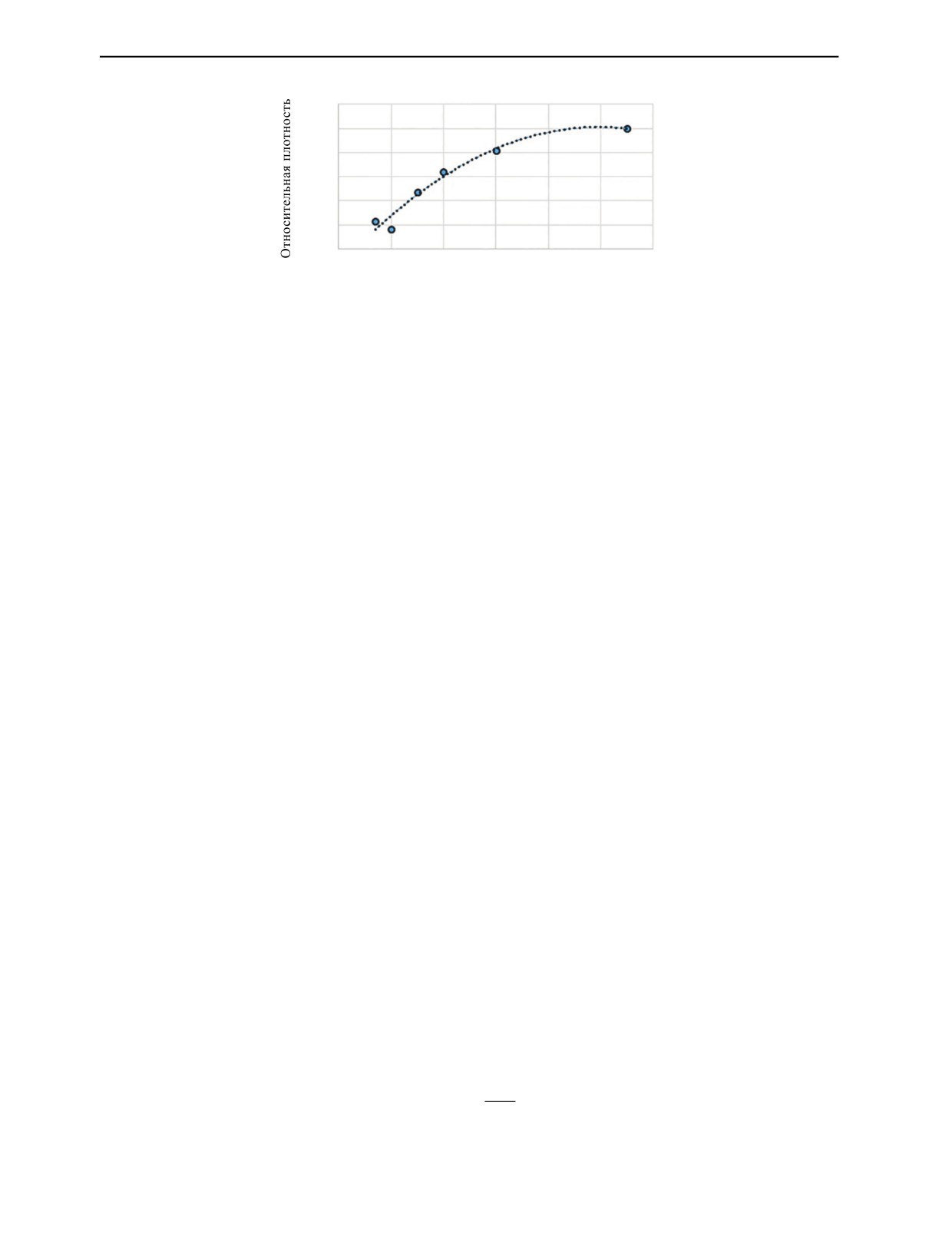

На рис. 3 приведены типичные осциллограммы импульсов поперечных волн для цилиндриче-

ских образцов.

U, %

100

50

0

-50

-100

0

30

60

90

120 t, мкс

Рис. 3. Типичные осциллограммы отраженных импульсов.

Для проверки эффективности первого варианта метода, основанного на использовании неза-

висящего от толщины параметра d, рассчитываемого по формуле (18), проводили измерения задер-

жек tt,1,4, tl,1,4 четырех отраженных импульсов относительно первых отраженных.

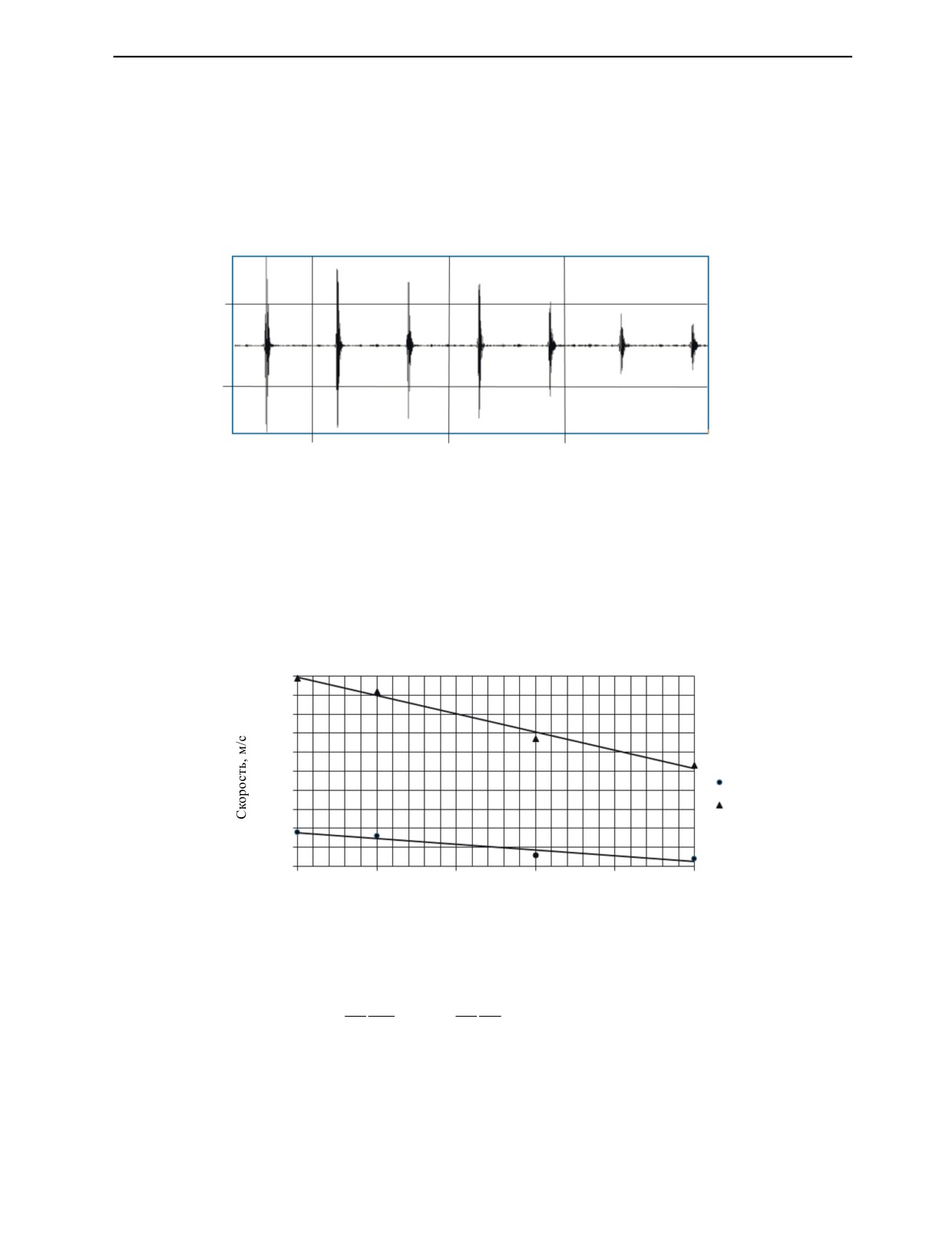

На рис. 4 приведены зависимости скоростей продольных и поперечных волн от степени пори-

стости P.

4100

4000

3900

3800

3700

3600

Vt

3500

Vl

3400

3300

3200

3100

0

1

2

3

4

5

Пористость, %

Рис. 4. Зависимости скоростей упругих волн от степени пористости.

1

∂V

l

1

∂t

Из рис. 4 видно, что

k

=-

>

k

=-

,

поэтому параметр d должен быть чувствите-

l

0

t

0

V

∂P

V

∂P

l

t

лен к степени пористости.

Этот вывод подтверждает рис. 5, на котором приведен график зависимости d(P).

Достоверность линейной аппроксимации зависимости d(P) составляет 0,99. Таким образом, в

рамках данной методики возможна оценка пористости на основании измерения параметра d

с использованием расчетной формулы (21).

Дефектоскопия

№ 12

2022

12

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

60

55

50

45

40

35

0

1

2

3

4

5

Пористость, %

Рис. 5. Зависимость параметра d от степени пористости.

Оценим погрешность определения пористости по формуле (21), ее значение можно рассчитать

как

2

2

2

(

d

)2 (

∆d

)

+

(d ) (

∆d

)

0

0

∆P

≈

(29)

k

p

(

d0

)2

Абсолютная погрешность определения параметра d по формуле (19) определяется относитель-

ными погрешностями определения задержек tt,1,4, tl,1,4, приблизительно равных 50 и 25 мкс соот-

ветственно:

2

2

∆

t

∆t

∆d

=

+

,

(30)

t

t

,1,4

t

l

,1,4

где Δt — абсолютная погрешность определения задержки, равная для ИВК «АСТРОН» 2 нс.

Из (30) получаем Δd ≈ 10-4.

Если рассматривать формулу (20) как уравнение линейной регрессии, то для погрешности

коэффициента kp получим:

∆d

∆k

=

,

p

(31)

N

P

d

(

P

-

P

)2

0

∑

i

=1

i

где Pi — значения пористости исследуемых образцов; P

— среднее значение пористости;

NP — количество образцов.

0,90

0,80

0,70

0,60

0,50

p = 0 %

p = 1 %

0,40

p = 3 %

0,30

p = 5 %

0,20

0,10

0,00

1

2

3

4

5

6

7

Номер отраженного импульса

Рис. 6. Зависимость параметра «ускорения» Rn от номера отраженного импульса.

Дефектоскопия

№ 12

2022

О спектрально-акустическом способе оценки пористости металлов ...

13

−4

Из (31) следует:

∆k

p

≈

0,5×10

Таким образом, погрешность определения с помощью данной методики в соответствии с (29)

составляет ΔP ≈ 0,2 %.

Для оценки возможностей второго варианта метода, основанного на эффекте «ускорения»

отраженных импульсов (формула (23)), измеряли задержки между n-м и n+1-м импульсами для

n =1, 2 ... 7.

t

1,2

−t

n,n+1

Зависимость параметра «ускорения» импульсов

R

=

(формула (24)) от номера отра-

n

2

t

женного импульса приведена на рис. 6.

1,2

Для беспористого образца зависимость Rn(n) не выявляется (достоверность аппроксимации

R2 = 0,36), для остальных образцов величина R2 превышает значение 0,95, что позволяет гово-

рить о корректности линейной аппроксимации для пористых образцов.

Из формулы (24) следует, что коэффициенты регрессионной зависимости Rn(n) связаны с вели-

чиной CP.

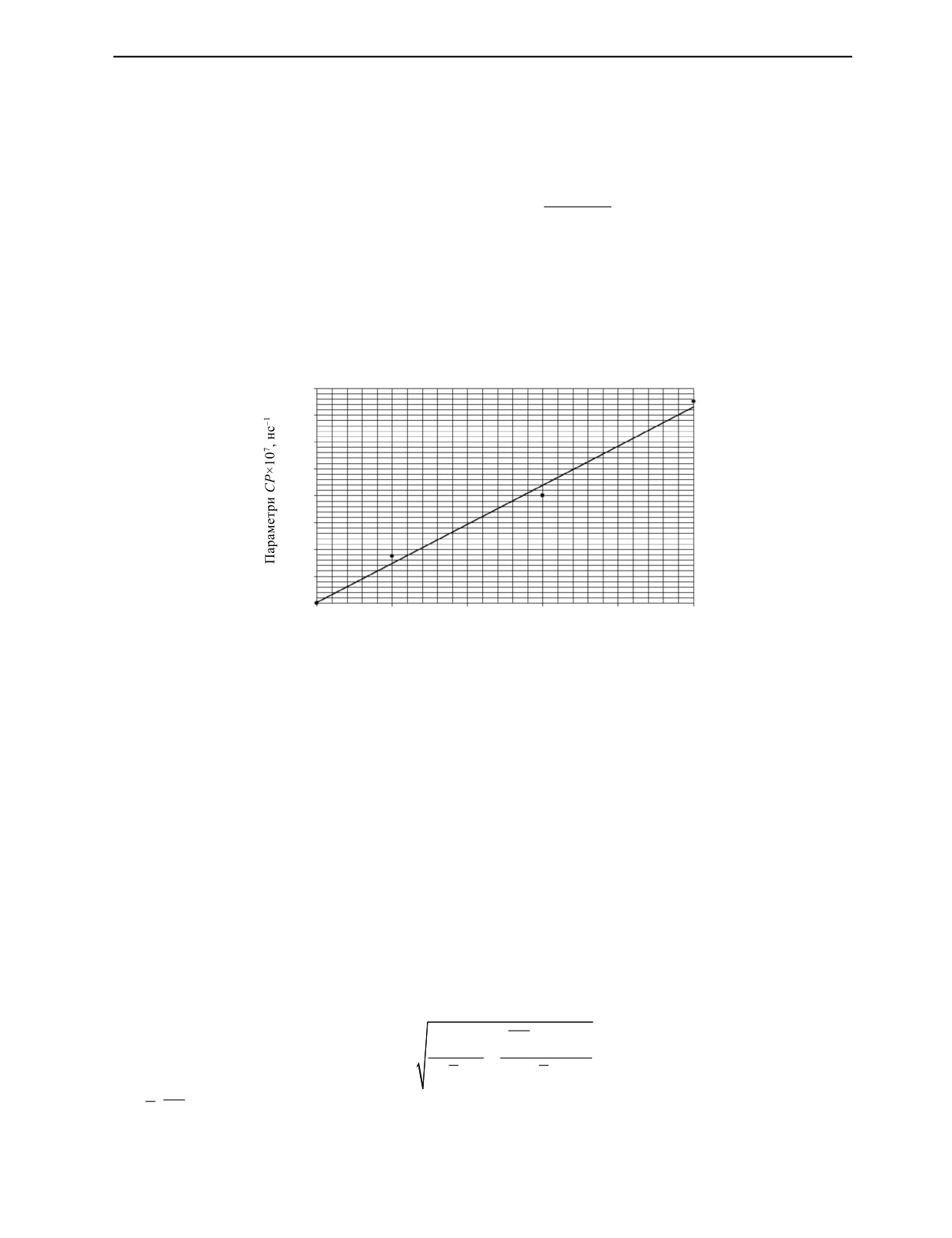

На рис. 7 приведен график зависимости CP(P).

0,16

y = 0,0291x + 0,0008

0,14

R2 = 0,9916

0,12

0,1

0,08

0,06

0,04

0,02

0

0

1

2

3

4

5

Пористость, %

Рис. 7. График зависимости CP(P).

Из рис. 7 видно, что зависимость CP(P) с высоким уровнем достоверности (более 0,99) аппрок-

симируется прямо пропорциональной зависимостью, из чего следует, что величина коэффициента

C в формуле (24) действительно постоянна и для исследуемого материала C ≈ 2,9 × 10-9 нс-1.

Таким образом, величина пористости может быть определена на основании регрессионной

обработки экспериментально полученной зависимости:

R

= f

(

n-1).

(32)

n

При этом зависимость (26) аппроксимируется уравнением линейной регрессии без свободного

члена с коэффициентом KR, а величина пористости вычисляется по простой формуле:

K

R

P

=

,

(33)

C

где величина C, как видно из формулы (23), зависит от скорости упругих волн в материале V0 и

используемой частоты преобразователя ω0, являясь постоянной в конкретных условиях экспери-

мента.

Значение погрешность определения пористости по формуле (33) записывается следующим

образом:

2

2

2

(

∆K

)

(

K

R

)(

∆

C

)

R

∆P

=

+

,

(34)

2

4

(C)

(

C

)

где

,

C

K

— средние значения величин С, KR; ΔC, ΔKR, ΔC — их абсолютные погрешности, опреде-

R

ляемые путем статистическое обработки экспериментальных результатов, приведенных на рис. 6, 7.

Дефектоскопия

№ 12

2022

14

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

−9

−1

−9

−1

Для нашего случая получено:

C

≈

2,9×10

нс

,

K

R

≈

0,08×10

нс

, ∆C ≈ 0,2 × 10-9 нс-1,

∆KR ≈ 0,01 × 10-9 нс-1, откуда получаем погрешность измерения пористости данным способом:

ΔP ≈ 0,7 %.

Таким образом, обе представленные методики дают достаточно хорошие результаты. Хотя вто-

рой вариант дает меньшую точность, однако он не требует использования двух преобразователей

разных типов. Данный недостаток можно обойти, если использовать электромагнитно-акустиче-

ские преобразователи, но их существующие варианты не обеспечивают требуемую метрологиче-

ски обеспеченную точность измерений временных интервалов.

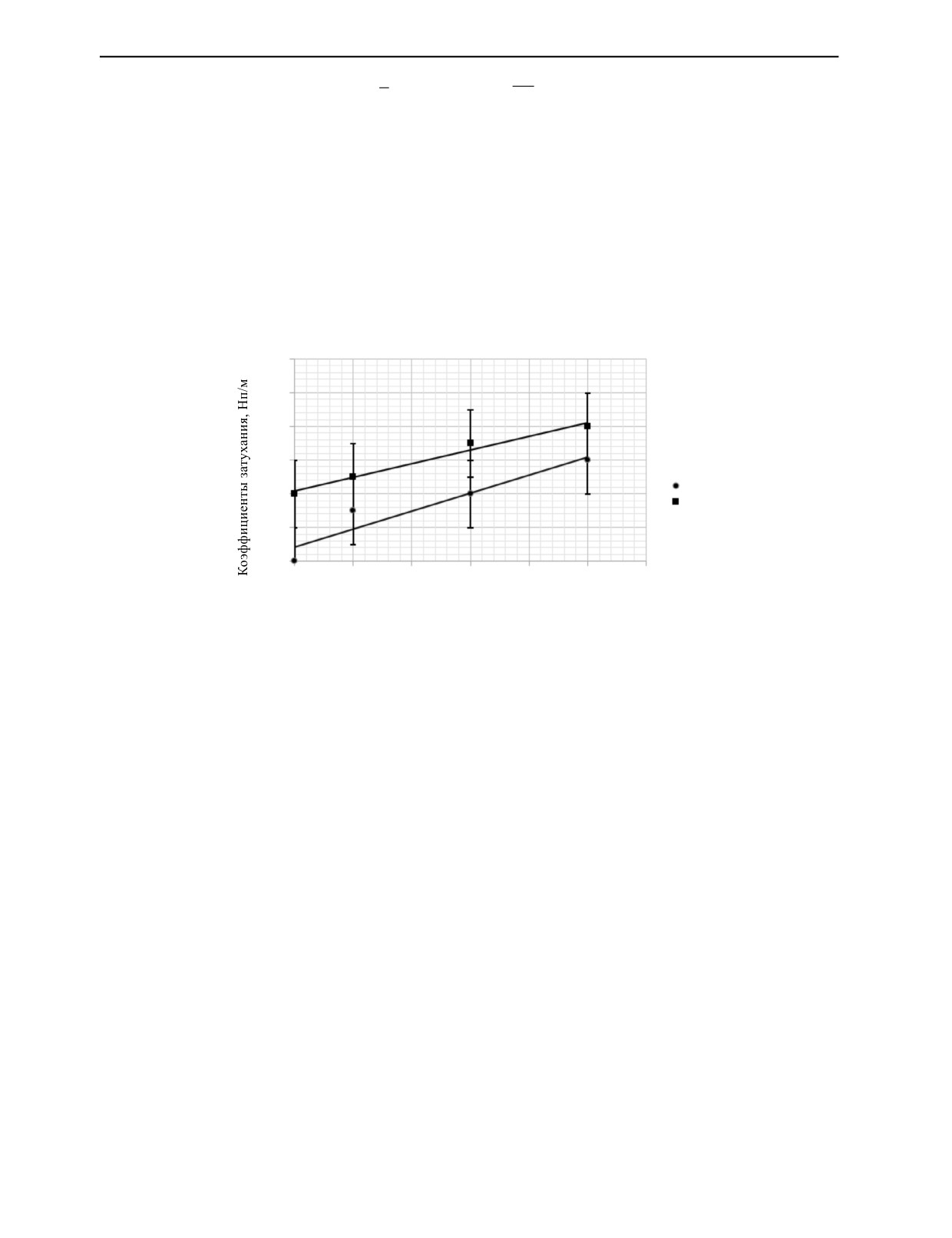

Для сравнения рассмотрим результаты контроля пористости методом, основанный на измере-

нии коэффициентов затухания используемых типов упругих волн.

На рис. 8 приведены графики зависимости коэффициентов затухания поперечных и продоль-

ных волн от степени пористости

17

15

13

11

Zt

9

Z

l

7

5

0

1

2

3

4

5

6

Пористость, %

Рис. 8. Зависимость коэффициентов затухания от пористости.

С учетом погрешности определения коэффициента затухания порядка ±2 Нп/м абсолютная

ошибка определения величины пористости на основании зависимостей коэффициентов затуха-

ния для волн обоих типов оказывается не менее ±(2—3) %. Такая погрешность представляется

слишком большой для контроля пористости в реальном диапазоне, допустимом для современ-

ных ГИП-материалов.

ВЫВОДЫ

1. В работе рассмотрены возможности использования различных вариантов неразрушающего

спектрально-акустического метода контроля пористости порошковой стали Х12МФ на различных

этапах ее горячего изостатического прессования в диапазоне остаточной пористости от 0 до 5 %.

2. Показана перспективность использования двух вариантов метода, базирующихся на исполь-

зовании информативных параметров, допускающих возможность измерения временных параме-

тров упругих импульсов на реальных объектах с односторонним подходом и неизвестным точным

значением толщины в зоне измерений.

3. Экспериментальная проверка предложенных методик показала их эффективность и доста-

точно высокую точность определения остаточной пористости образцов из порошковой стали

Х12МФ при их изготовлении методом ГИП.

4. Для сравнения проведены исследования влияния пористости на коэффициент затухания

поперечных и объемных продольных волн. Несмотря на наличие выраженной регрессионной

связи коэффициентов затухания с величиной остаточной пористости, ее определение на реальных

объектах с использованием данной методики вряд ли может быть рекомендовано для современных

материалов, изготовленных по технологии ГИП.

Исследование выполнено по гранту РНФ №19-19-00332-П «Разработка научно обоснованных

подходов и аппаратно-программных средств мониторинга поврежденности конструкционных

Дефектоскопия

№ 12

2022

О спектрально-акустическом способе оценки пористости металлов ...

15

материалов на основе подходов искусственного интеллекта для обеспечения безопасной эксплуа-

тации технических объектов в арктических условиях».

СПИСОК ЛИТЕРАТУРЫ

1. Levashov A.V., Sentyurina E.A., Loginov Z.A., Logachev P.A., Samokhin I.A. Microstructure and

thermomechanical behavior of heusler phase Ni2AlHF-strengthened NiAl—Cr(Co) alloy produced by HIP of

plasma spheroidized powder // Materials Science and Engineering: A. 2018. V. 729. P. 398—410.

2. Агеев С.В., Гиршов В.Л. Горячее изостатическое прессование в порошковой металлургии //

Металлообработка. 2015. № 4 (88). С. 56—60.

4. Хлыбов А.А., Беляев Е.С., Рябцев А.Д., Беляева С.С., Гетмановский Ю.А., Явтушенко П.М.

Влияние технологии горячего изостатического прессования на структуру и свойства изделий из порош-

ка жаропрочного сплава ВЖ159 // Заготовительные производства в машиностроении. 2021. Т. 19. № 1.

С. 44—48.

5. Khomutov M., Cheverikin V., Petrovskiy P., Travyanov A., Logachev I., Smurov I., Potapkin P., Sova A.

Effect of hot isostatic pressing on structure and properties of intermetallic NiAl-Cr-Mo alloy produced by

selective laser melting // Intermetallics. 2020. V. 120. Art. Number 106766.

6. Huang S., Li Z., Xiong B., Zhang Y., Li X., Liu H., Yan H., Yan L. Microstructure and Porous Defects of

a Spray-Formed and Hot-Worked 7000 Aluminium Alloy // Materials Science Forum. 2017. V. 879.

P. 1778—1782.

7. Алешин Н.П., Григорьев М.В., Щипаков Н.А., Прилуцкий М.А., Мурашов В.В. Применение мето-

дов неразрушающего контроля для оценки качества готовых деталей аддитивного производства //

Дефектоскопия. 2016. № 10. С. 63—75.

оценки пористости изделий аддитивного производства // Цветные металлы. 2019. № 5. С. 45—52. DOI:

9. Slotwinski J.A., Garboczi E.J., Hebenstreit K.M. Porosity Measurements and Analysis for Metal

Additive Manufacturing Process Control // Journal of Research of the National Institute of Standards and

Technology, 2014. V. 119. P. 494—528. DOI:10.6028/jres.119.019

10. Wong B.S., Ong M.Y. Non-Destructive testing of metallic 3D printed specimens. Saarbrucken,

Germany: LAP LAMBERT Academic Publishing, 2015. 75 p.

11. Ren F., Case E.D. Morrison A., Tafesse M., Baumann M.J. Resonant ultrasound spectroscopy

measurement of young’s modulus, shear modulus and poisson’s ratio as a function of porosity for alumina and

hydroxyapatite // Philosoph. Mag. 2009. V. 89. No. 14. P. 1163—1182.

12. Пермикин В.С. О диагностике ползучести теплостойких сталей по результатам изменения ско-

рости ультразвуковых волн при неразрушающем контроле энергооборудования. 1. Датчики и устрой-

ства для измерения скорости ультразвука // Дефектоскопия. 2004. № 1. С. 46—58.

13. Савченко Н.Л., Саблина Т.Ю., Севостьянова И.Н., Буякова С.П., Кульков С.Н. Деформация и

разрушение пористых хрупких материалов при различных схемах нагружения // Известия ВУЗов.

Физика. 2015. Т. 58. № 11. С. 56—60.

14. Adler L. Ultrasonic method to determinate gas porosity in aluminium alloy costings: theory and

experiment // J. Appl. Phys. 1986. V. 59. No. 2. P. 336—347.

15. Thompson D.O., Wormley S.J., Rose James H., Thompson R.B. Elastic wave scattering from multiple

voids (porosity) // Rev. Progr. Quant Nondestruct. Eval. Proc. S. Annu. Rev. San Diego, Calif. 1983. V. 2A.

P. 867—882.

16. Мурашов В.В. Определение пористости углепластиков в авиаконструкциях лазерно-акустиче-

ским способом ультразвукового контроля // Авиационная промышленность. 2011. № 3. С. 33—36.

17. Мурашов В.В., Мишуров К.С. Определение пористости углепластиков в авиационных конструк-

циях ультразвуковым методом // Авиационные материалы и технологии. 2015. № 2 (35). С. 88—92.

18. Бойчук А.С., Мурашов В.В., Чертищев В.Ю., Диков И.А. Определение пористости в монолитных

конструкциях из углепластиков ультразвуковым эхо-методом с использованием лазерного возбуждения

ультразвуковых колебаний // Труды ВИАМ. 2016. № 12 (48). С. 10—14.

19. Бойчук А.С., Диков И.А., Чертищев В.Ю., Генералов А.С. Определение пористости монолитных

зон деталей и агрегатов самолета, изготавливаемых из ПКМ, с применением ультразвукового эхоим-

пульсного метода // Дефектоскопия. 2019. № 1. С. 4—9. DOI: 10.1134/S01303082190100019

20. Бойчук А.С., Чертищев В.Ю., Диков И.А., Генералов А.С., Славин А.В. Влияние морфологии пор

на ультразвуковой контроль пористости в углепластике эхо-импульсным методом // Контроль.

Диагностика. 2018. № 8. С. 22—29. DOI: 10.14489/td.2018.08. pp.022-029

21. Sokolovskaya Yu.G., Podymova N.B., Karabutov A.A. Quantitative Evaluation of Porosity in

Unidirectional CFRPs Using Laser Ultrasonic Method // Russian Journal of Nondestructive Testing. 2020.

Дефектоскопия

№ 12

2022

16

А.А. Хлыбов, А.Л. Углов, А.А. Демченко

V. 56. No. 3. P. 201—208. [Соколовская Ю.Г., Подымова Н.Б., Карабутов А.А. Количественная оценка

пористости однонаправленных углепластиков с использованием лазерно-ультразвукового метода //

Дефектоскопия. 2020. № 3. С. 14—22.]

22. Potapov A.I., Makhov V.E. Methods for Nondestructive Testing and Diagnostics of Durability of

Articles Made of Polymer Composite Materials // Russian Journal of Nondestructive Testing. 2018. V. 54.

No. 3. P. 151—163.

23. Sokolovskaya Y.G., Podymova N.B., Karabutov A.A. Application Of Broadband Laser-Ultrasonic

Spectroscopy For Nondestructive Testing Of The Porosity In Carbon Fiber Reinforced Plastics With Various

Volume Contents Of Carbon Fibers // Inorganic Materials: Applied Research. 2021. V. 12. No. 5. P. 1428—

1433.

24. Cheng W., Ba J., Fu L.-Y., Lebedev M. Wave-velocity dispersion and rock microstructure // J. Petroleum

Sci. and Eng. 2019. V. 183. Art. Number 106466.

25. Nikolenko P.V., Shkuratnik V.l., Chepur M.D. The effect of limestone porosity on the velocity of p- and

s-waves under mechanical and thermal loading National University of Science and Technology. Moscow:

MISIS, 2020. V. 56. No 5. P. 695—705.

26. Шермергор Т.Д. Теория упругости микронеоднородных сред. М.: Наука, 1977. 399 с.

27. Adler L. Ultrasonic method to determinate gas porosity in aluminium alloy costings: theory and

experiment // J. Appl. Phys. 1986. V. 59. No. 2. P. 336—347.

28. Романишин Р.И., Романишин И.М. Оценка рассеянной поврежденности конструкционных мате-

риалов // Дефектоскопия. 2019. № 2. С. 25—36.

29. Хлыбов А.А., Пичков С.Н., Углов А.Л. Исследование накопления рассеянных микроповреждений

в образцах из стали 08Х18Н10Т при малоцикловой усталости // Контроль. Диагностика. 2011. № 4.

С. 55—61.

30. Мишакин В.В., Данилова Н.В., Курашкин К.В., Клюшников В.А., Гончар А.В. Диагностика мате-

риалов конструкций на ранних стадиях усталостного разрушения и оценка НДС материала конструк-

ций методами неразрушающего контроля // Вестник Самарского государственного аэрокосмического

университета. 2011. № 3 (27). С. 299—307.

31. Хлыбов А.А., Углов А.Л. Экспериментальное исследование закономерностей накопления уста-

лостных повреждений в стали 08Х18Н10Т при малоцикловом блочном нагружении с использованием

акустического метода // Физическая мезомеханика. 2015. Т. 18. № 6. С. 111—115.

32. Ермолов И.Н., Ланге Ю.В. Неразрушающий контроль / Справочник. В 8 т. Под общ. ред.

В.В. Клюева. Т. 3. Ультразвуковой контроль. М.: Машиностроение, 2008. 864 с.

33. Углов А.Л., Андрианов В.М., Баталин О.Ю., Жуков А.Ю. Ультразвуковой датчик / Патент РФ

№ 2244918 G01N029/04. Опубл. 20.01.2005. Бюл. № 2.

Дефектоскопия

№ 12

2022