УДК 620.179.16

ОЦЕНКА ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ В САМОУПЛОТНЯЮЩЕМСЯ

БЕТОНЕ, ПОДВЕРЖЕННОМУ ЦИКЛИЧЕСКОМУ ЗАМОРАЖИВАНИЮ И

ОТТАИВАНИЮ, С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО

ИМПУЛЬСНОГО МЕТОДА

© 2022 г. Абдулкадер Эль-Мир1,*, Самер Эль-Захаб1,**

1 Баламандский университет, Триполи 1400, Ливан

E-mail: *abdulkader.elmir@fty.balamand.edu.lb; **samer.elzahab@hotmail.com

Поступила в редакцию 30.11.2021; после доработки 14.01.2022

Принята к публикации 21.01.2022

Разработка и использование самоуплотняющихся бетонов (СУБ) значительно расширились за последнее десятиле-

тие. Данная работа направлена на оценку влияния использования воздухововлекающих добавок (ВВД) на предел проч-

ность при сжатии СУБ, подвергнутых циклам замораживания—оттаивания (З—О). Для сравнения были приготовлены

шесть смесей с фиксированным содержанием порошка 580 кг/м3, которые были разделены на две категории: немодифи-

цированные и воздухововлекающие смеси СУБ. Для каждой категории водоцементное отношение (в/ц) варьировалось в

пределах 0,45, 0,5 и 0,56. Соответствующие измерения предела прочности при сжатии и скорости ультразвука (СУЗ)

были проведены на образцах до и после 400 циклов З—О. Результаты испытаний показали, что ВВД увеличивает пара-

метры СУБ, особенно при более низких значениях в/ц. Сведения о характеристиках воздушных полостей подтверждают

улучшенные характеристик воздухововлекающего СУБ, который при наличии воздушных полостей также выдерживает

разрушающие растягивающие напряжения, возникающие в результате циклов З—О. Кроме того, остаточную прочность

при сжатии СУБ можно точно оценить с помощью измерений СУЗ.

Ключевые слова: предел прочности при сжатии, циклы замораживания и оттаивания, самоуплотняющийся бетон,

ультразвуковой импульс.

DOI: 10.31857/S013030822202004X

1. ВВЕДЕНИЕ

Разработка и использование самоуплотняющегося бетона (СУБ) значительно расширились,

особенно в строительстве и ремонте таких конструкций, как мосты, плотины и башни. Такой тип

хорошо обрабатываемого материала требует больших количеств цемента/порошка для обеспече-

ния надлежащих реологических свойств, что, в свою очередь, облегчает его использование в

нагруженных элементах [1, 2]. В целом на цементный сектор приходится около 7 % выбросов

углекислого газа, которые могут нанести вред окружающей среде и экосистемам [3]. Чтобы

смягчить его пагубное воздействие на окружающую среду, ученые и специалисты по технологии

бетона призвали к использованию отходов или побочных материалов в бетоне, таких как зольная

пыль, гранулированный доменный шлак и кварцевая пыль. Такая практика оказалась эффектив-

ной для получения бетона с высокими эксплуатационными характеристиками при одновремен-

ном снижении выбросов CO2 и уменьшении отходов на полигонах [4, 5]. Использование отрабо-

танного перлита (ОП) в СУБ показало многообещающие результаты с точки зрения свойств

свежего и затвердевшего бетона [6—8]. Например, Okuyucu и др. обнаружили, что природный

перлитовый порошок увеличивает предел прочности при сжатии полулегких бетонных смесей

по сравнению с контрольной смесью [7]. Ramezanianpour и др. доказали, что кальцинированный

сырой перлит повышает долговечность бетона [8]. Тем не менее нет результатов по оценке

совместного действия воздухововлекающих добавок (ВВД) и ОП в СУБ, особенно при холодо-

вом воздействии. Такие данные могут представлять особый интерес для инженеров-строителей,

которым необходимо оценивать предел прочности при сжатии СУБ, включающего ОП.

Строительная отрасль в значительной степени зависит от использования неразрушающего

контроля (НК) для оценки целостности конструкций. Это осуществляется путем косвенной

оценки предела прочности бетона при сжатии с использованием упругого отскока молотка, ско-

рости ультразвука (СУЗ) или других средств неразрушающего контроля [9, 10]. В течение

последних 60 лет большинство исследователей интуитивно рассматривали факторы, которые

могли бы непосредственно проиллюстрировать взаимосвязь между неразрушающим и разруша-

ющим контролем, для получения точных результатов с минимальными разрушениями [11, 12].

Эти факторы включают состав бетона, возраст бетона и условия воздействия окружающей

среды. Например, Szilágyi и др. обнаружили сильную корреляцию в параметрах повторяемости

42

Абдулкадер Эль-Мир, Самер Эль-Захаб

между показателем упругого отскока молотка и прочностью бетона, где коэффициент вариации

имел тенденцию к снижению с увеличением среднего значения показателя отскока [13]. Другое

исследование показало, что состав бетона обязательно повлияет на показатель отскока, учитывая

включение воздухововлекающих добавок, наличие которых может приводить к изменениям

коэффициентов вариации показателя отскока [14]. Это было связано с относительным включе-

нием воздушных пустот, приводящих к плохой микроструктуре и увеличению общей пористо-

сти бетона. Saha и Amanat заметили, что типы заполнителя (то есть: каменная крошка, глиняная

кирпичная крошка и заполнители из переработанного бетона) могут влиять на прогнозирование

предела прочности бетона при сжатии [15]. Таким образом, для надежной и точной оценки

предела прочности при сжатии перед контролем необходимо учитывать ключевые факторы, сни-

жающие прочность бетона.

Использование ВВД доказало способность повышать устойчивость бетона к повреждениям,

вызванными действием мороза [16, 17]. Когда бетон подвергается воздействию мороза, вода

увеличивается в объеме (около 9 %) и вызывает появление микротрещин, что постепенно увели-

чивает отслаивание поверхностей после нескольких циклов замораживания—оттаивания

(З—О). Кроме того, включение ВВД помогло справиться с гидравлическим давлением, вызван-

ным замерзанием, учитывая их способность сокращать поверхностное натяжение на границе

раздела воды. В нескольких исследованиях рассматривалось включение ВВД для улучшения

характеристик самоуплотняющихся бетонов в условиях сильного холода [18—20]. Lazniewska-

Piekarczyk изучала влияние типа примеси на воздушно-пустотные параметры безвоздушных и

воздухововлекающих высокоэффективных СУБ, изготовленных с различными типами модифи-

каторов вязкости и ВВД. Исследование образцов СУБ с помощью анализатора воздушных

пустот показало, что характеристики воздушных полостей строго зависят от типа ВВД [18].

Assaad и др. продемонстрировали, что включение стирол—бутадиенового каучука более эффек-

тивно, чем ВВД, для подавления снижения прочности сцепления образцов строительных раство-

ров, подвергнутых циклам замораживания-оттаивания [16]. Puthipad и др. обнаружили, что

эффект шарикоподшипника вовлеченных пузырьков воздуха способствует самоуплотняющейся

способности свежего СУБ, включающего зольную пыль [21].

Данная исследовательская работа является частью большого исследования, посвященного

влиянию воздухововлекающих добавок на свежие свойства и долговечность смесей самоуплот-

няющихся бетонов. Соответственно, косвенная оценка предела прочности при сжатии была про-

ведена до и после З—О, и эта статья представляет собой продолжение предыдущей статьи [6],

направленной на проверку возможности использования отработанного перлита в СУБ. Методы

контроля включают определение предела прочности при сжатии, скорости ультразвука и пара-

метров воздушных пустот. Особое внимание уделялось оценке прочности смесей СУБ, подвер-

гнутых 400 циклам З—О. Такие данные могут представлять особый интерес для инженеров,

которым требуется оценивать конструкции, подверженные холодовому воздействию, при мини-

мизации использования разрушающих методов контроля.

2. ПРОЦЕДУРА ЭКСПЕРИМЕНТА

2.1. Материалы и пропорции смесей

В этом исследовании использовали портландцемент, соответствующий BS EN 197-1, и коммер-

чески доступный порошок ОП [22]. Их физические свойства и химический состав приведены

в табл. 1.

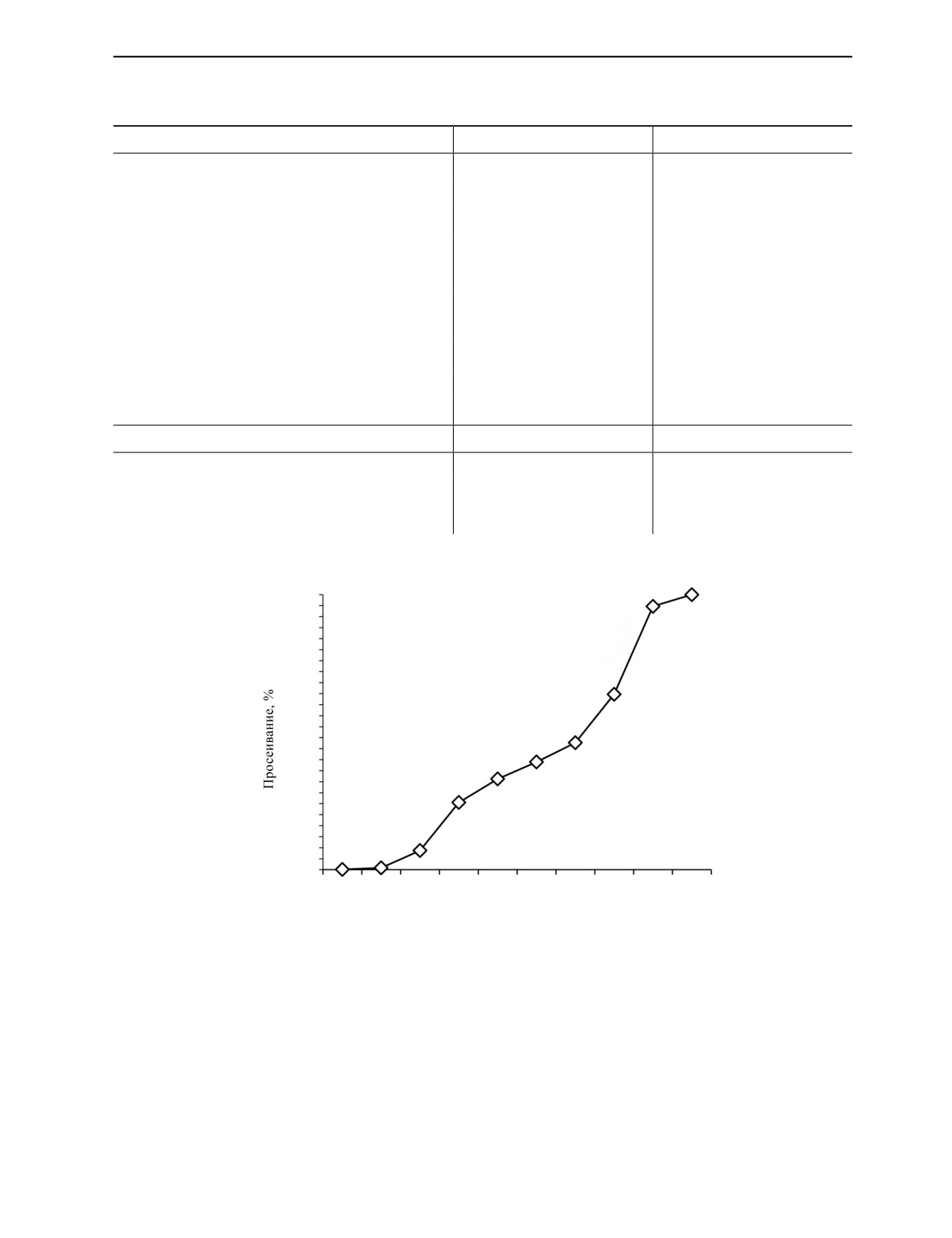

В качестве заполнителей использовали речной песок (0—4 мм) и гравий (4—16 мм); их отно-

сительная плотность, модуль крупности и водопоглощение составляли 2,62/2,65, 3,71/7,45 и

1,1/1,85 соответственно. Гранулометрический состав заполнителей, состоящих из 45 % песка и

55 % гравия, показан на рис. 1. Коммерчески доступный суперпластификатор (СП) на основе

поликарбоксилата и синтетическая ВВД добавлялись в смеси СУБ для достижения пригодной

удобообрабатываемости и повышенной долговечности в условиях З—О соответственно.

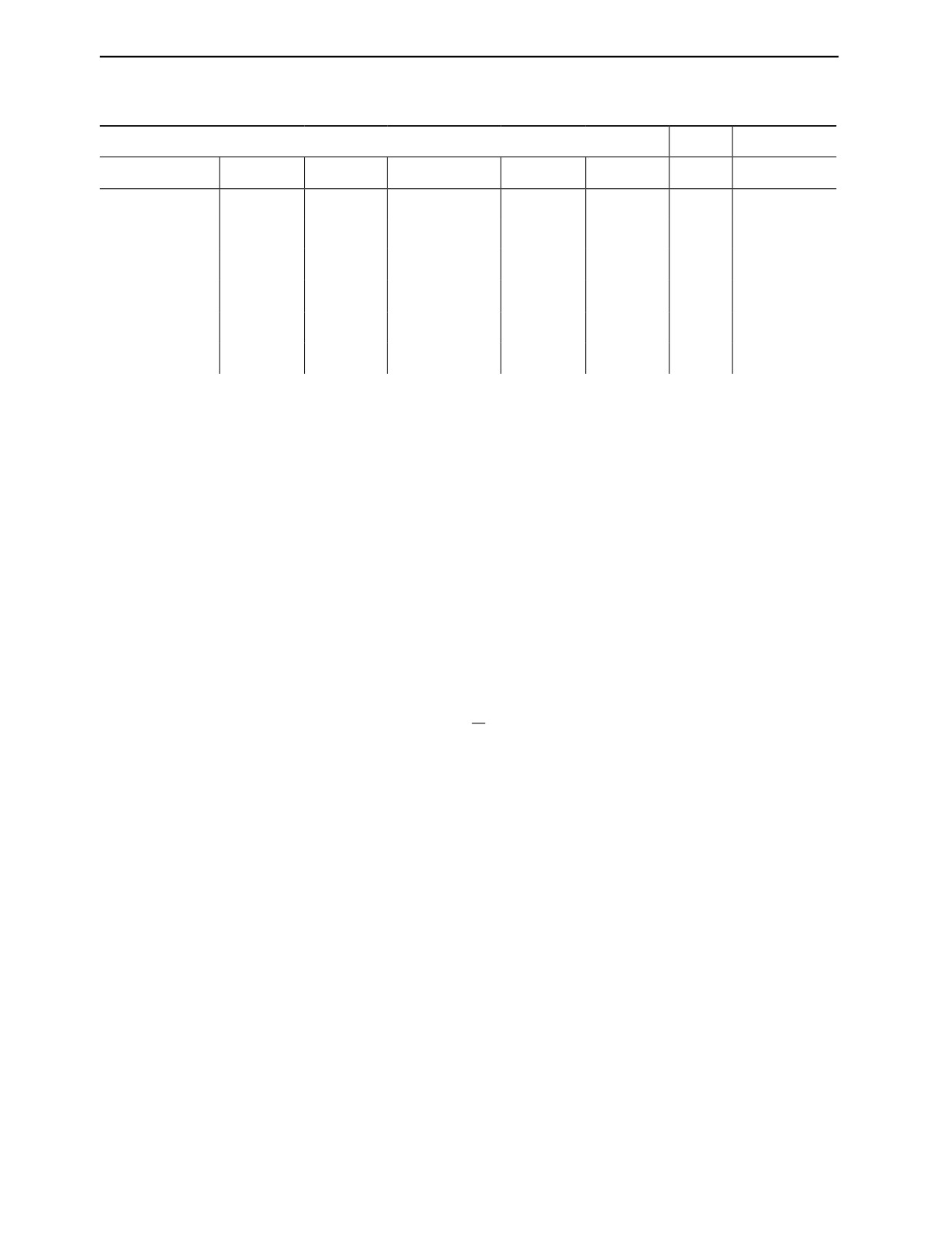

В этом исследовании оценивались три немодифицированные смеси СУБ вместе с тремя дру-

гими смесями с ВВД. Содержание связующего компонента при фиксированном количестве воды

составляло 320, 360 и 400 кг/м3 (т.е. 180 кг/м3). Таким образом, получаются водоцементные (в/ц)

отношения 0,56, 0,5 и 0,45. Отработанный перлит добавлялся в качестве наполнителя раствора

для достижения постоянного общего содержания порошка 580 кг/м3, в то время как отношение

песка к заполнителю оставалось фиксированным на уровне 0,45 для всех смесей СУБ.

Дефектоскопия

№ 2

2022

Оценка предела прочности при сжатии в самоуплотняющемся бетоне...

43

Таблица

1

Химические и физические свойства цемента и ОП

Химический состав

Цемент

ОП

SiO2

25,53

73,8

Al2O3

6,3

14,4

Fe2O3

2,29

19,96

CaO

55,59

1,17

MgO

4,05

0,15

SO3

2,34

-

K2O

0,78

3,76

Na2O

0,33

2,12

TiO2

0,28

0,086

P2O5

0,03

-

Физический свойства

Относительная плотность

3,1

2,33

Уд. поверхность по Блейну, см2/г

3450

1670

Потери при прокаливании, %

2,15

1,87

100

80

60

40

20

0

0,063

0,125

0,25

0,5

1

2

4

8

16

32

Размер ячеек сита, мм

Рис.1. Кривая гранулометрического состава заполнителей.

Содержание суперпластификатора было подобрано таким образом, чтобы обеспечить для бетона

класс SF3 [23], показывающего высокую текучесть с расплывом, колеблющимся в пределах

около 79 ± 1,5 см. ВВД вводили в постоянной соотношении 0,15 % от массы цемента. В табл. 2

приведены пропорции смесей для немодифицированных и воздухововлекающих смесей самоу-

плотняющихся бетонов.

Смеси перемешивались в смесителе с вращающимися горизонтальными лопастными валами в

корытообразном корпусе. В начале заполнители (то есть песок и гравий) доводились до однород-

Дефектоскопия

№ 2

2022

44

Абдулкадер Эль-Мир, Самер Эль-Захаб

Таблица

2

Пропорции смесей

кг/м3

мм

ID-смеси

Цемент

ОП

Заполнители

СП

ВВД

в/ц

Расплыв

320-U

320

260

1511

6,4

0,56

785

360-U

360

220

1520

7,5

0,5

800

400-U

400

180

1530

7,9

0,45

790

320-AE

320

260

1523

1,15

0,48

0,56

770

360-AE

360

220

1534

0,95

0,54

0,50

810

400-AE

400

180

1545

0,98

0,6

0,45

790

ного состояния вместе с примерно 40 % воды в течение 20 с в смесителе. Затем в смеситель с

оставшейся водой и требуемым содержанием СП и ВВД добавляли цемент и ОП. Перемешивание

продолжалось в течение 1 мин, после чего непосредственно оценивался расплыв.

2.2. Методы контроля

После окончания перемешивания образцы кубической формы размером 150 мм извлекали из

формы через 24 ч, выдерживали в воде в течение 7 суток, после чего перемещали в лабораторное

помещение, где температура окружающей среды и относительная влажность воздуха варьирова-

лись в пределах 23±4 °С и 50±20 % соответственно. Величина скорости ультразвука в исследуемых

смесях определяли с помощью портативного ультразвукового прибора типа «Proceq — TICO» с

частотой измерения 54 кГц в соответствии с ASTM C 597-97 [24]. Контактную пасту наносили на

деформированные бетонные поверхности кубических образцов с последующим симметричным

подключением датчиков к устройству с одного направления для измерения времени прохождения

ультразвука через бетонные кубы. СУЗ можно определить из следующего уравнения:

d

V

=

,

(1)

t

где d — длина образца, м; t — время, мкс.

Предел прочности при сжатии на тех же образцах оценивали на универсальной гидравличе-

ской испытательной машине замкнутого цикла при постоянной скорости нагружения 11,25 кН/с по

BS EN 12390-3 [25]. Измерения СУЗ и предела прочности при сжатии проводили для образцов

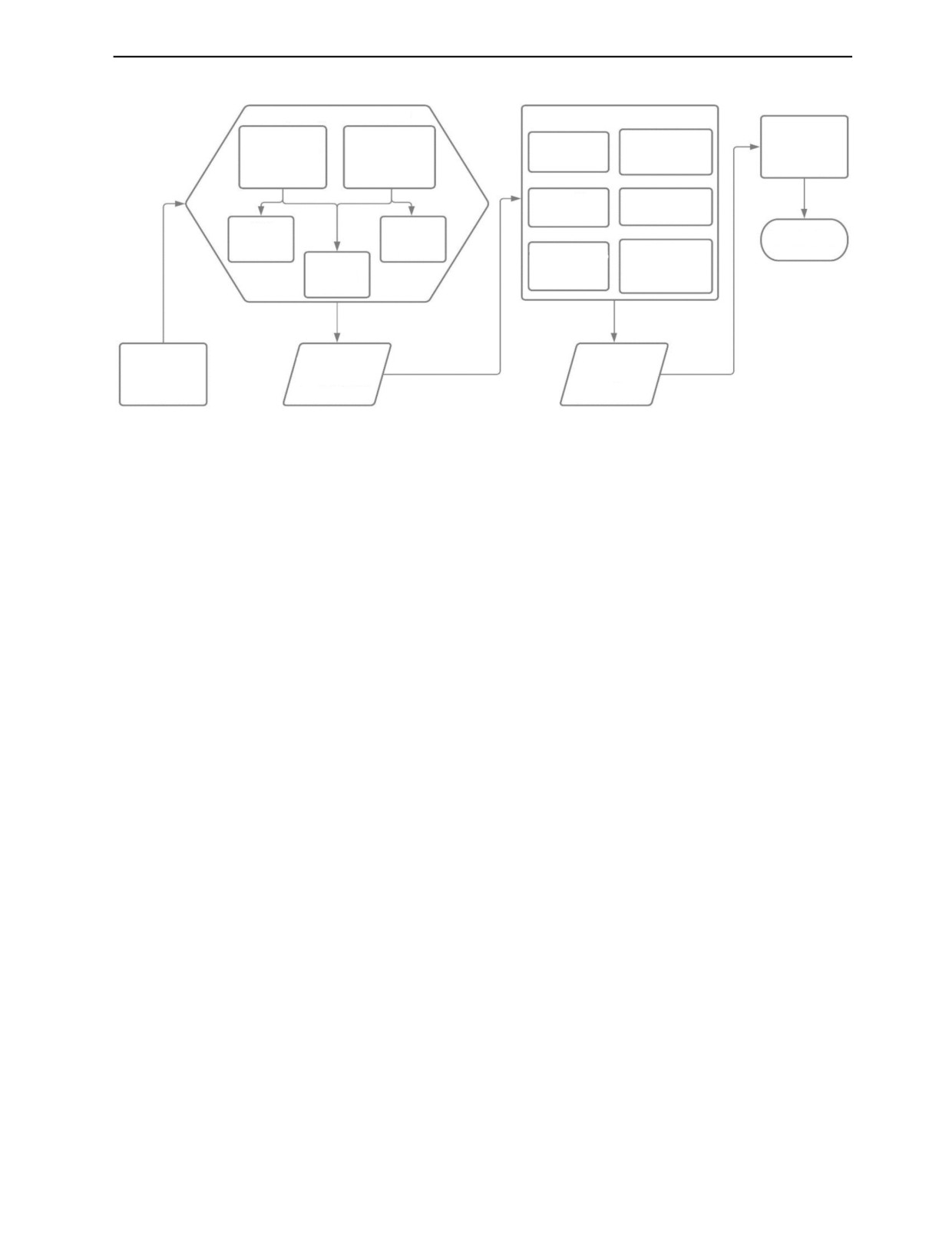

возрастом 28 и 90 дней. Это отражено в методологии исследования, представленной на рис. 2.

Внутренние повреждения от воздействия холода оценивали на образцах бетона толщиной 150

мм возрастом

90 дней. Перед испытанием плотность оценивали по ASTM C642

[26].

Соответствующие кубы бетона сушили в печи, а затем оставляли в лабораторном помещении на

24 ч для остывания. После измерения начальных значений СУЗ образцы помещали в камеру, тем-

пература в которой держалась на уровне -20°С в течение 4 ч, затем +20°С в течение 4 ч при том,

что образец дополнительно погружали в 3 %-й водный раствор NaCl. Изменение СУЗ регистриро-

вали до количества в 400 циклов З—О с шагом 50 циклов. Таким образом, коэффициент долговеч-

ности (КД) был рассчитан по уравнению:

2

V

n

DF

,

(2)

=

V

0

где Vn и V0 представляют собой значения СУЗ, зарегистрированные после определенного количе-

ства циклов З—О и измеренные перед проведением испытания через 90 дней соответственно.

Важно отметить, что после каждых 50 циклов FT образцы извлекались из морозильной камеры,

сушились в печи, затем выдерживались в лабораторном помещении в течение 24 ч для охлаждения

при температуре окружающей среды 23±4 °C и относительной влажности 50±20 %. После этого

Дефектоскопия

№ 2

2022

Оценка предела прочности при сжатии в самоуплотняющемся бетоне...

45

Подготовка к экспериментам

Испытания

Анализ

Немодифи-

Разрушение

Воздухововле-

СУЗ

данных

цированный

от мороза

кающий СУБ

СУБ

Удельная

Коэффициент

поверхность

заполнения

320

400

кг/м3

кг/м3

Выводы

Предел

Содержание

360

прочности

воздуха

кг/м3

при сжатии

Обзор

Образцы для

Результаты

литературы

эксперимента

испытаний

Рис. 2. Методология исследования.

проводили измерения СУЗ, а затем образцы возвращались в морозильную камеру до завершения

400 циклов З—О. Наконец, образцы были испытаны на сжатие.

Характеристики воздушных пустот затвердевшего бетона определялись с помощью компьюте-

ризированной системы анализа изображений «RapidAir». Перед проведением испытаний была

проведена подготовка/полировка поверхности нарезанных образцов размером 150×150×20 мм из

кубов со стороной 150 мм в соответствии с ASTM C457 [27]. Процентное содержание бетона каж-

дой смеси рассчитывалось и учитывалось в интегрированном модуле анализа пористости согласно

EN 480-11 [28]. Следовательно, были определены содержание воздуха (в %), удельная поверхность

(в мм-1) и коэффициент заполнения (в мм).

3. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

3.1. Контроль бетона в стандартных условиях

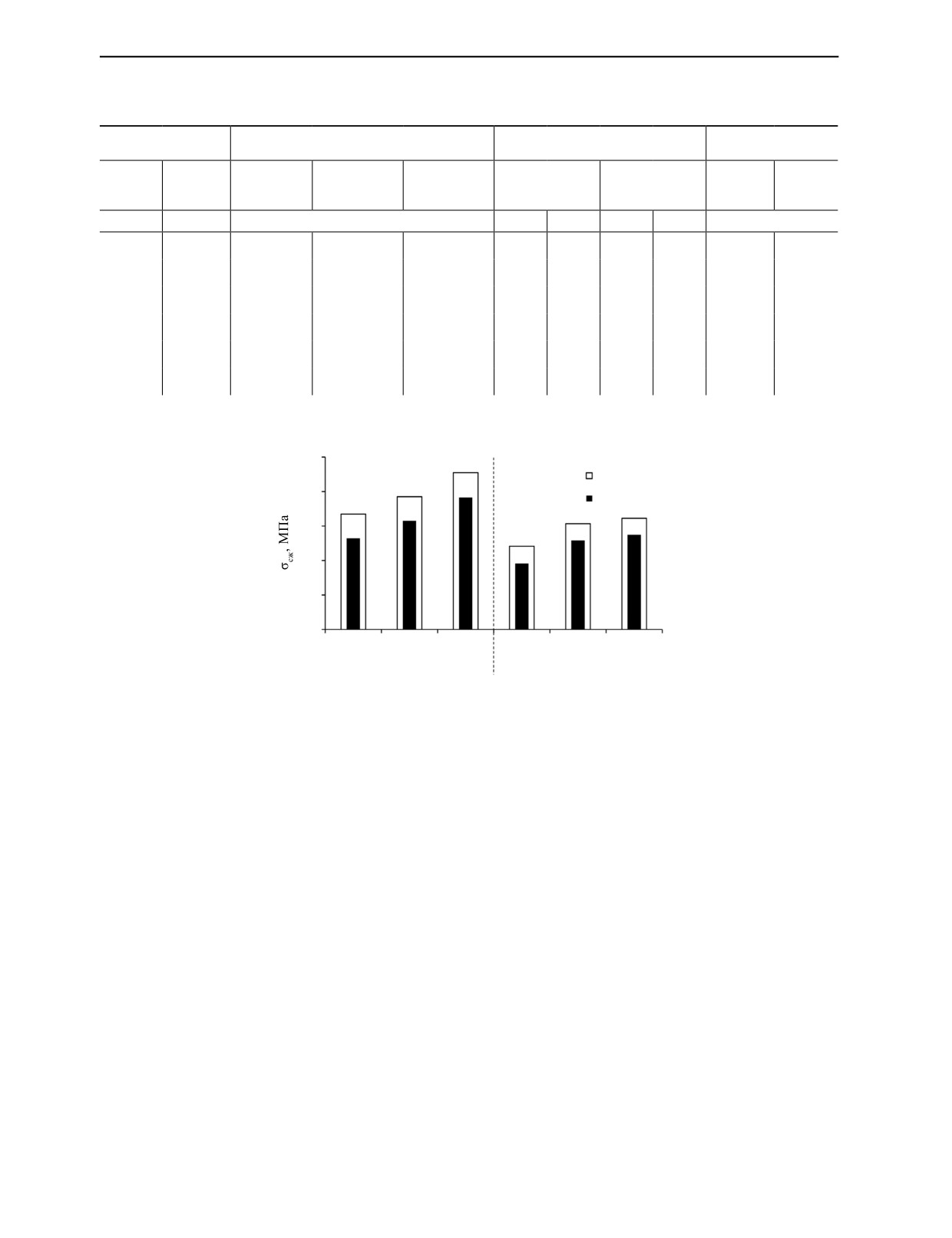

Влияние содержания цемента и ВДВ на предел прочности при сжатии через 28 и 90 дней для

смесей СУБ показано на рис. 3. Можно заметить, что предел прочности при сжатии имеет тенден-

цию к увеличению при наличии добавок цемента. Например, предел прочности при сжатии через

28 суток увеличилась с 52,9 до 62,9 и 76,5 МПа для немодифицированных смесей СУБ, содержа-

щих 320, 360 и 400 кг/м3 цемента соответственно. Это может быть напрямую связано с более высо-

ким содержанием связующего компонента, что может приводить к увеличению количества про-

дуктов гидратации и, следовательно, к уменьшению пористости в гидратирующей системе [9].

Интересно отметить, что улучшение σсж через 28 дней было заметным из-за включения ОП, отра-

жающего наличие пуццолановой активности между 28 и 90 днями в гидратирующей матрице.

Такие результаты согласуются с современными литературными данными, которые можно объяс-

нить комбинацией явлений, включая более высокую пуццолановую активность и определенное

количество воды для затворения, поглощаемой материалами из ОП, что может способствовать

реакциям гидратации и развитию прочности с течением времени [6, 7]. Включение ВВД было

связано с более низкими значениями предела прочности при сжатии, что может быть естествен-

ным образом связано с относительным увеличением объема воздуха. Например, предел прочности

при сжатии снизился с 62,9 и 76,5 для немодифицированных до 51,6 и 55 МПа для воздухововле-

кающих смесей, изготовленных из 360 и 400 кг/м3 цемента соответственно. Это можно объяснить

увеличением содержания воздуха в смесях с ВВД по сравнению с немодифицированными смеся-

ми. Согласно табл. 3 содержание воздуха увеличилось с 3,13 и 2,70 % до 9,95 и 8,64 % для возду-

хововлекающих смесей с содержанием связывающего компонента 360 и 400 кг/м3 соответственно.

Тем не менее стоит отметить, что воздухововлекающие смеси требуют более низкой потребности

Дефектоскопия

№ 2

2022

46

Абдулкадер Эль-Мир, Самер Эль-Захаб

Таблица

3

Результаты измерения параметров пористости, предела прочности при сжатии и скорости ультразвука

После 400 циклов

Параметры пористости

До циклов З—О

З—О

Удельная

Коэффициент

Удельный

Содержание

ID смеси

поверхность,

заполнения,

СУЗ, км/с

σсж, МПа

СУЗ, км/с

σсж, МПа

вес

воздуха, %

мм-1

мм

28 дн.

28 дн.

90 дн.

28 дн.

90 дн.

320-U

2357

3,54

39,48

0,168

4,392

4,575

52,9

66,9

4,35

64,10

360-U

2385

3,13

23,71

0,299

4,463

4,63

62,9

77

4,29

70,50

400-U

2391

2,70

17,18

0,443

4,595

4,69

76,5

90,9

4,12

77,90

320-AE

2177

10,19

26,95

0,144

4,05

4,158

38,4

48,3

3,96

46,26

360-AE

2208

9,95

30,83

0,129

4,15

4,254

51,6

61,3

4,05

58,48

400-AE

2219

8,64

44,55

0,181

4,315

4,45

55,0

64,5

4,16

59,48

100

90 дней

80

28 дней

60

40

20

0

0,56

0,5

0,45

0,56

0,5

0,45

Немодифицированные

Воздухововлекающие

Рис. 3. Влияние в/ц на нарастание прочности немодифицированных и воздухововлекающих смесей.

в СП для достижения требуемой удобообрабатываемости, что может быть связано с добавлением

ВВД, которые способствуют высаливанию смесей [30].

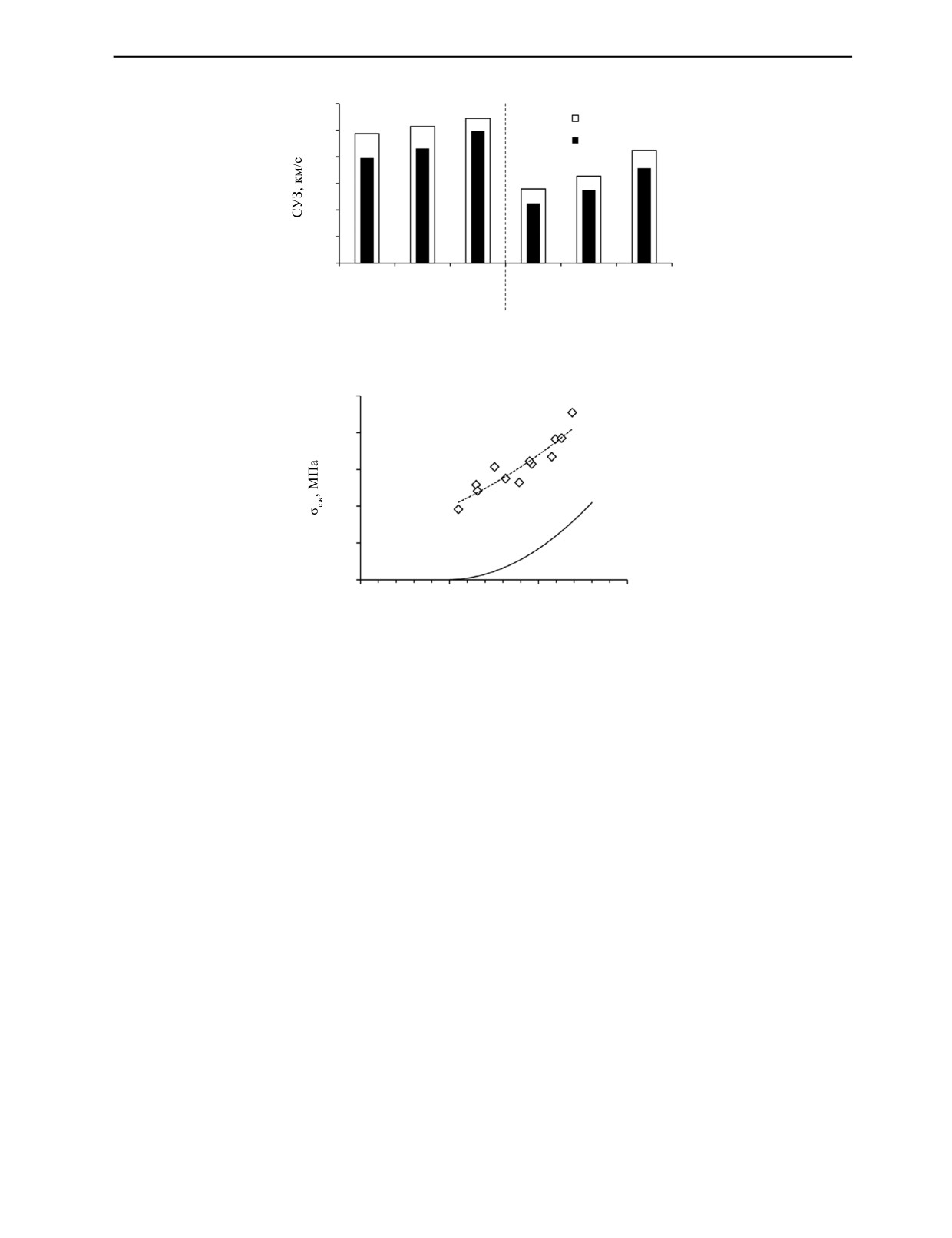

Значения СУЗ, определенные через 28 и 90 дней для немодифицированных и воздуховов-

лекающих смесей СУБ, показаны на рис. 4. Ясно, что у смесей, приготовленных с повышен-

ным содержанием цемента, проявлялись повышенные значения СУЗ (например, СУЗ у

28-суточного образца увеличилась с 4,227 до 4,520 км/с для смесей с содержанием цемента

320 и 400 кг/м3 соответственно). Это может быть связано с уменьшением в/ц, что, в свою оче-

редь, снижает пористость бетона [6]. Независимо от содержания цемента, смеси, включающие

ВВД, имели сниженные СУЗ. Так, СУЗ 90-суточных образцов снизились с 4,392, 4,463 и

4,595 км/с до 4,05, 4,15 и 4,315 км/с для смесей с содержанием цемента 320, 360 и 400 кг/м3

соответственно. Такие результаты согласуются с современной литературой, отражающей вли-

яние ВВД на пористость и плотность цементной матрицы [16, 19]. Следует отметить, что

снижение механических свойств воздухововлекающих смесей связано со снижением характе-

ристик плотности (см. табл. 3).

Регрессионный анализ широко используется в материаловедении для создания эмпирических

моделей, которые облегчают прогнозирование механических свойств. Зависимость между резуль-

татами измерения σсж и СУЗ, определенными для образцов через 28 и 90 дней, представлена на

рис. 5. Интересно отметить, что аппроксимирующая кривая по стандарту BS EN 13791 [30] зани-

жает фактический предел прочности при сжатии, поэтому при использовании предложенной моде-

ли рекомендуется положительный сдвиг по оси σсж.

Дефектоскопия

№ 2

2022

Оценка предела прочности при сжатии в самоуплотняющемся бетоне...

47

4,8

90 дней

4,6

28 дней

4,4

4,2

4

3,8

3,6

0,56

0,5

0,45

0,56

0,5

0,45

Немодифицированные

Воздухововлекающие

Рис. 4. Влияние в/ц на нарастание СУЗ в немодифицированных и воздухововлекающих смесях.

100

σсж = 0,0733СУЗ4,5422

80

R2 = 0,8641

60

40

EN1397

20

0

3,500

4,000

4,500

5,000

СУЗ, км/с

Рис. 5. Взаимосвязь между СУЗ и пределом прочности при сжатии.

3.2. Бетон, подверженный циклам З—О

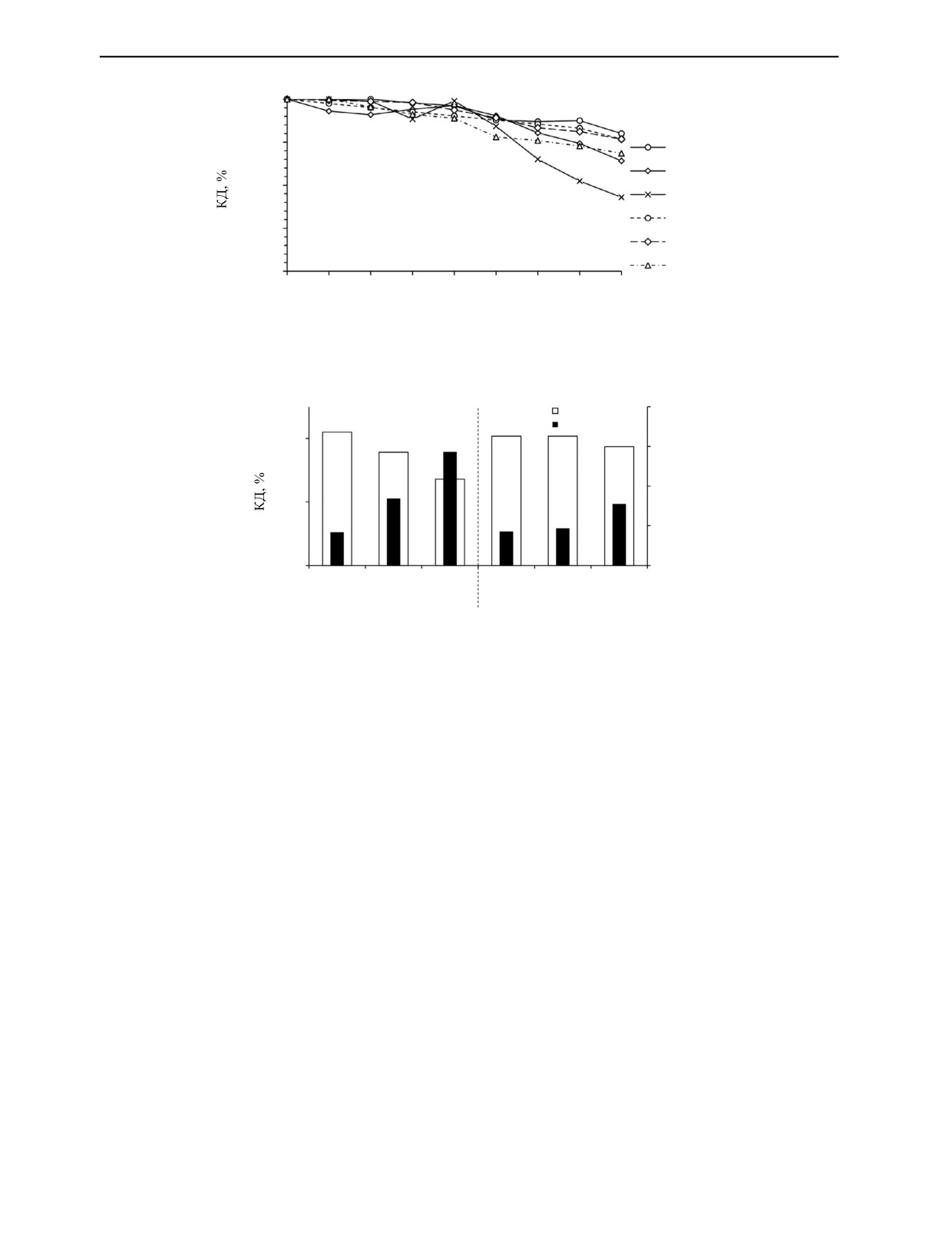

На рис. 6 представлено изменение КД, определяемого через каждые 50 циклов З—О для

смесей СУБ, приготовленных с различным в/ц. Независимо от включения ВВД в СУБ, все смеси

показали высокий КД после 200 циклов З—О; после 400 циклов З—О КД немного уменьшился.

Например, КД снизился с 98 до 92 и 86 % для смесей 320-U, 360-U и 400-U соответственно. Это

можно объяснить внутренним растрескиванием цементного теста, которое более выражено при

накоплении циклов З—О [18]. Падение КД особенно заметно для немодифицированных смесей,

приготовленных с в/ц 0,45. Действительно, смесь 400-U показала наибольшее падение прочно-

сти в 14 % под воздействием мороза. Это может быть связано с соответствующими характери-

стиками пористости, имеющих относительно высокий коэффициент заполнения и низкое содер-

жание воздуха 2,7% и 0,443 мм соответственно.

Влияние ВВД на КД и падение прочности для смесей СУБ, подвергнутых 400 циклам З—О,

представлено на рис. 7. Как правило, влияние снижения содержания цемента (т.е. увеличение

концентрации ОП) приводило к повышению устойчивости к циклам З—О, в то время как

использование ВВД оказалось эффективным в снижении деградации бетона, особенно для сме-

сей СУБ, приготовленных с относительно низким в/ц. Использование ВВД привело к уменьше-

нию скорости падения КД и σсж; например, КД увеличился с 77 до 87 %, в то время как падение

σсж уменьшилось с 14 до 8 % для смеси СУБ, приготовленной с 0,45 в/ц. Это можно объяснить

действием пузырьков воздуха, которые действуют как резервуары для отведения незамерзшей

воды, когда она течет из зон замерзания через систему капиллярных пор. Следовательно, рас-

тягивающие напряжения/давление в затвердевшей фазе, вызывающие внутренние повреждения

бетона, ослабевают. Интересно отметить, что самая высокое значение КД после 400 циклов

Дефектоскопия

№ 2

2022

48

Абдулкадер Эль-Мир, Самер Эль-Захаб

100

90

320-U

360-U

80

400-U

320-AE

70

360-AE

400-AE

60

0

50

100

150

200

250

300

350

400

Циклы З—О

Рис. 6. Изменение КД с увеличением числа циклов З—О.

%

20

КД

Падение σсж

90

15

10

70

5

50

0

0,56

0,5

0,45

0,56

0,5

0,45

Немодифицированные

Воздухововлекающие

Рис. 7. Влияние в/ц на КД немодифицированных и воздухововлекающих смесей.

З—О наблюдалась для смеси 0,56 в/ц; таким образом показывается более низкое воздействие на

смеси, приготовленные с более высоким содержанием в/ц.

Аналогичные тенденции наблюдались при определении предела прочности при сжатии у сме-

сей СУБ с воздухововлекающими добавками. Можно заметить, что падение прочности улучшается

при введении ВВД; например, уменьшение σсж на 14 %, отмеченное для немодифицированной

смеси 400-U, уменьшилось до 8 % при добавлении ввд. Интересно отметить, что ВВД кажутся

эффективными для смесей с относительно низким в/ц соотношением. Таким образом, добавление

ВВД улучшило устойчивость к циклам З—О, при этом обнаруживается благотворное влияние

такой добавки на уменьшение внутренних повреждений под действием мороза. Однако снижение

предела прочности при сжатии сопровождалось уменьшением коэффициента заполнения, что,

по-видимому, благоприятно для сопротивления бетона к З—О [31]. Например, коэффициент запол-

нения уменьшился с 0,299 до 0,129 мм для смесей 360-U и 360-AE соответственно. Такие резуль-

таты согласуются с другими свойствами затвердевшего бетона (например, σсж и СУЗ), что, в част-

ности, отражает важность обеспечения воздушных пустот в СУБ для повышения устойчивости к

холодам. Стоит отметить, что использование ОП помогло улучшить микроструктуру бетона и

способствовало компенсации разрушительных растягивающих напряжений при холоде, благодаря

комплексным и синергетическим эффектам вследствие объединения ВВД и ОП в СУБ.

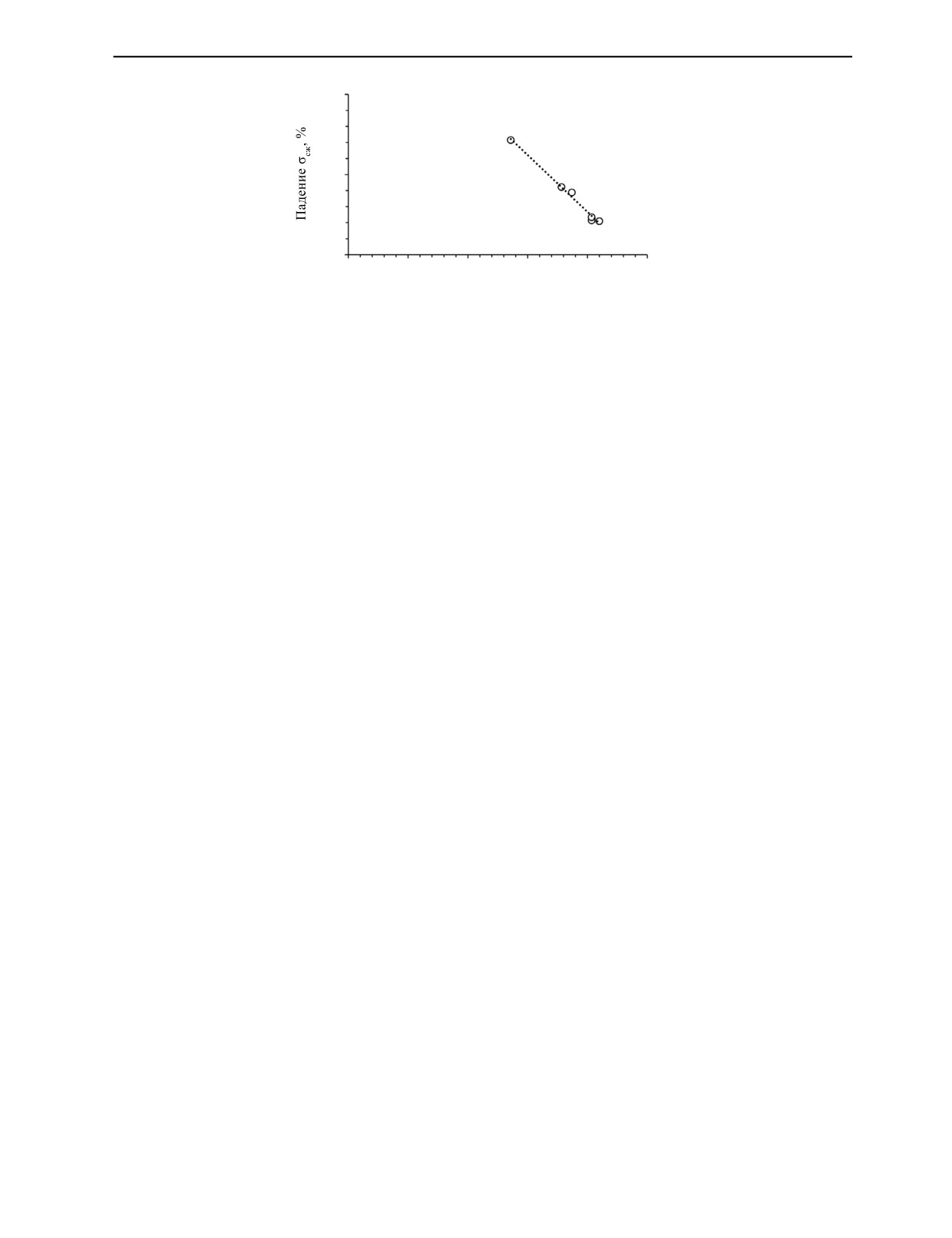

На рис. 8 показана зависимость между КД и результирующим падением предела прочности

при сжатии после 400 циклов З—О. Можно заметить, что чем ниже КД, тем больше падение

предела прочности при сжатии. Точное соотношение с R2, равным 0,99, между КД и измерением

падения σсж, выражалось как

Падение σсж = -0,708 КД + 0,6906.

Дефектоскопия

№ 2

2022

Оценка предела прочности при сжатии в самоуплотняющемся бетоне...

49

20

10

Падение σсж = -0,708КД + 0,6906

R2 = 0,9902

0

50

60

70

80

90

100

КД, %

Рис. 8. Взаимосвязь между падением σсж и КД после 400 циклов.

ЗАКЛЮЧЕНИЕ

Самоуплотняющийся бетон является очень надежным и универсальным типом бетона, но все

еще требует более глубоких исследований его поведения в различных условиях, включая замора-

живание—оттаивание. Эта исследовательская работа предусматривала изучение поведения само-

уплотняющихся бетонов в циклах замораживание—оттаивание с процессами воздухововлечения

и без него. Образцы были испытаны в нормальных условиях и в условиях замораживания—отта-

ивания. Данная работа является продолжением предыдущей работы, направленной на оценку

эффективности отработанного перлита в самоуплотняющихся бетонах. Соответственно, можно

выделить важные выводы.

Во-первых, механические свойства самоуплотняющихся бетонов, включая предел прочности

при сжатии и скорости ультразвука, не улучшались при добавлении воздухововлекающих добавок.

Тем не менее воздухововлекающие добавки доказали свою эффективность в сдерживании ухудше-

ния самоуплотняющихся бетонов под воздействием холода. Положительный эффект достигается

за счет пузырьков воздуха, образующихся при добавлении воздухововлекающих добавок, которые

действуют как резервуары для рассеивания внутреннего давления, создаваемого увеличением объ-

ема при замораживании. Кроме того, независимо от содержания цемента, предел прочности при

сжатии самоуплотняющихся бетонов, содержащих воздухововлекающие добавки, был всегда ниже

по сравнению с немодифицированными смесями.

Вышеупомянутая работа может быть расширена за счет включения других видов примесей и

их влияния на самоуплотняющиеся бетоны. Кроме того, аналогичные подходы можно использо-

вать для исследования других экстремальных погодных условий, с которыми могут столкнуться

самоуплотняющиеся бетоны, такие как длительное воздействие высокой температуры и высокой

влажности. Дальнейшим шагом также было бы изучение влияния таких экстремальных условий

на самоуплотняющийся бетон, используемом в железобетоне, и насколько хорошо самоуплотняю-

щиеся бетоны помогают защитить арматуру от внешних условий.

СПИСОК ЛИТЕРАТУРЫ

1. Assaad J.J., Khayat K.H. Form pressure characteristics of self-consolidating concrete used in repair //

Cem. Concr. Compos. 2021. V. 122. P. 104118. Doi:10.1016/j.cemconcomp.2021.104118

2. Hwang S.D., Khayat K.H. Durability characteristics of self-consolidating concrete designated for repair

applications // Mater. Struct. Constr. 2009. V. 42. P. 1—14. Doi: 10.1617/s11527-008-9362-1

3. Ali M.B., Saidur R., Hossain M.S. A review on emission analysis in cement industries // Renew. Sustain.

Energy Rev. 2011. V. 15. P. 2252—2261. Doi: 10.1016/j.rser.2011.02.014

4. Megat Johari M.A., Brooks J.J., Kabir S., Rivard P. Influence of supplementary cementitious materials

on engineering properties of high strength concrete // Constr. Build. Mater. 2011. V. 25. P. 2639—2648.

Doi:10.1016/j.conbuildmat.2010.12.013

5. Justnes H. How to Make Concrete More Sustainable // J. Adv. Concr. Technol. 2015. V. 13. P. 147—154.

Doi:10.3151/jact.13.147

6. Mir El, Nehme S.G. Utilization of industrial waste perlite powder in self-compacting concrete //

J. Clean. Prod. 2017. V. 156. P. 507—517. Doi:10.1016/j.jclepro.2017.04.103

7. Okuyucu D., Turanli L., Uzal B., Tankut T. Some characteristics of fibre-reinforced semi-lightweight

concrete with unexpanded perlite // Mag. Concr. Res. 2011. V. 63. P. 837—846. Doi: 10.1680/macr.2011.63.11.837

Дефектоскопия

№ 2

2022

50

Абдулкадер Эль-Мир, Самер Эль-Захаб

8. Ramezanianpour A.A., Motahari Karein S.M., Vosoughi P., Pilvar A., Isapour S., Moodi F. Effects of

calcined perlite powder as a SCM on the strength and permeability of concrete // Constr. Build. Mater. 2014.

V. 66. P. 222—228. Doi:10.1016/j.conbuildmat.2014.05.086

9. Revilla-Cuesta V., Skaf M., Serrano-López R., Ortega-López V. Models for compressive strength

estimation through non-destructive testing of highly self-compacting concrete containing recycled concrete

aggregate and slag-based binder // Constr. Build. Mater. 2021. V. 280. Doi:10.1016/j.conbuildmat.2021.122454

10. Singh N., Singh S.P. Evaluating the performance of self compacting concretes made with recycled

coarse and fine aggregates using non destructive testing techniques // Constr. Build. Mater. 2018. V. 181.

P. 73—84. Doi:10.1016/j.conbuildmat.2018.06.039

11. Brozovsky J. High-strength concrete-NDT with rebound hammer: Influence of aggregate on test results

// Nondestruct. Test. Eval. 2014. V. 29. P. 255—268. Doi:10.1080/10589759.2014.926897

12. Breysse D., Balayssac J.P. Strength assessment in reinforced concrete structures: From research to

improved practices // Constr. Build. Mater. 2018. V. 182. P. 1—9. Doi:10.1016/j.conbuildmat.2018.06.093

13. Szilágyi K., Borosnyói A., Zsigovics I. Extensive statistical analysis of the variability of concrete

rebound hardness based on a large database of 60 years experience // Constr. Build. Mater. 2014. V. 53.

P. 333—347. Doi:10.1016/j.conbuildmat.2013.11.113

14. Mir El, Nehme S.G. Repeatability of the rebound surface hardness of concrete with alteration of

concrete parameters // Constr. Build. Mater. 2017. V. 131. Doi:10.1016/j.conbuildmat.2016.11.085

15. Saha A.S., Amanat K.M. Rebound hammer test to predict in-situ strength of concrete using recycled

concrete aggregates, brick chips and stone chips

// Constr. Build. Mater.

2021. V.

268.

Doi:10.1016/j.conbuildmat.2020.121088

16. Assaad J.J., Hamzeh F., Hamad B. Qualitative assessment of interfacial bonding in 3D printing

concrete exposed to frost attack // Case Stud. Constr. Mater. 2020. V. 13. Doi:10.1016/j.cscm.2020.e00357

17. Ley M.T., Welchel D., Peery J., LeFlore J. Determining the air-void distribution in fresh concrete with

the Sequential Air Method

//

Constr. Build. Mater.

2017. V.

150. P.

723—737.

Doi:10.1016/j.conbuildmat.2017.06.037

18. Liu K., Yan J., Hu Q., Sun Y., Zou C. Effects of parent concrete and mixing method on the resistance

to freezing and thawing of air-entrained recycled aggregate concrete // Constr. Build. Mater. 2016. V. 106.

P. 264—273. Doi:10.1016/j.conbuildmat.2015.12.074

19. Łaźniewska-Piekarczyk B. The influence of admixtures type on the air-voids parameters of non-air-

entrained and air-entrained high performance SCC

// Constr. Build. Mater.

2013. V.

41.

P. 109—124. Doi:10.1016/j.conbuildmat.2012.11.086

20. Shon C.S., Abdigaliyev A., Bagitova S., Chung C.W., Kim D. Determination of air-void system and

modified frost resistance number for freeze-thaw resistance evaluation of ternary blended concrete made of

ordinary Portland cement/silica fume/class F fly ash // Cold Reg. Sci. Technol. 2018. V. 155. P. 127—136.

Doi:10.1016/j.coldregions.2018.08.003

21. Puthipad N., Ouchi M., Rath S., Attachaiyawuth A. Enhancement in self-compactability and stability

in volume of entrained air in self-compacting concrete with high volume fly ash // Constr. Build. Mater. 2016.

V. 128. P. 349—360. Doi:10.1016/j.conbuildmat.2016.10.087

22. BS EN 197-1, Cement Part 1: Composition, specifications and conformity criteria for common

cements, British Standards Institution, UK, 2011.

23. S. EFNARC, Guidelines for Self-Compacting Concrete, European Federation for Specialist

Construction Chemicals and Concrete Systems, UK, 2002.

24. ASTM C597, Standard Test Method for Pulse Velocity Through Concrete, 1997.

25. BS EN 12390-3, Testing hardened concrete Part 3: Compressive strength of test specimens, British

Standards Institution, UK, 2011.

26. ASTM C642, Standard Test Method for Density, Absorption, and Voids in Hardened Concrete, 2013.

27. ASTM C457, Standard Test Method for Microscopical Determination of Parameters of the Air-Void

System in Hardened Concrete, 2016.

28. BS EN 480-11, Admixtures for concrete, mortar and grout — test methods. Determination of air void

characteristics in hardened concrete, 2005.

29. Łaźniewska-Piekarczyk B. The type of air-entraining and viscosity modifying admixtures and porosity

and frost durability of high performance self-compacting concrete // Constr. Build. Mater. 2013. V. 40.

P. 659—671. Doi:10.1016/j.conbuildmat.2012.11.032

30. EN 13791, Assessment of in-situ compressive strength in structures and precast concrete components,

2007.

31. Shah H.A., Yuan Q., Zuo S. Air entrainment in fresh concrete and its effects on hardened concrete-a

review // Constr. Build. Mater. 2021. V. 274. Doi:10.1016/j.conbuildmat.2020.121835

Дефектоскопия

№ 2

2022