УДК 620.179.16

ВЫЯВЛЯЕМОСТЬ ДЕФЕКТОВ МУФТ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

МАГНИТНЫМИ, ВИХРЕТОКОВЫМ И УЛЬТРАЗВУКОВЫМ

МНОГОКРАТНО-ТЕНЕВЫМ МЕТОДАМИ КОНТРОЛЯ

© 2022 г. О.В. Муравьева1,2,*, В.В. Муравьев1,2, М.А. Синцов1, Л.В. Волкова1

1Ижевский государственный технический университет имени М.Т. Калашникова,

Россия 426069 Ижевск, ул. Студенческая, 7

2Удмуртский федеральный исследовательский центр УрО РАН,

Россия 426067 Ижевск, ул. Т. Барамзиной, 34

*E-mail: pmkk@istu.ru

Поступила в редакцию 24.02.2022; после доработки 07.03.2022

Принята к публикации 11.03.2022

Представлен анализ выявляемости дефектов в муфтах насосно-компрессорных труб различными методами нераз-

рушающего контроля. Использованы методы вихретокового, магнитнопорошкового, феррозондового и ультразвукового

контроля. Для уменьшения влияния качества акустического контакта на результаты контроля возбуждение и прием рэ-

леевских волн в многократно-теневом методе обеспечен электромагнитно-акустическим способом. Введен показатель

выявляемости дефекта данного типа, определяемый соотношением величины информативного параметра, измеренного

на образце с дефектом, и величины аналогичного параметра, характеризующего бездефектный образец. Обоснованы

информативные параметры акустического метода: «дисперсия», «многократный коэффициент выявляемости», скорость

распространения рэлеевских волн. Акустический метод обеспечивает контроль всей муфты за счет однократной установ-

ки преобразователя в отличие от вихретокового, магнитнопорошкового и феррозондового методов контроля.

Ключевые слова: ультразвуковой многократно-теневой метод, рэлеевская волна, вихретоковый, магнитный контроль,

муфты насосно-компрессорных труб.

DOI: 10.31857/S0130308222040029, EDN: BLAXOE

ВВЕДЕНИЕ

Важной характеристикой любого метода неразрушающего контроля является его чувствитель-

ность или возможность выявления наименьшего по размерам дефекта. Чувствительность методов

неразрушающего контроля и выявляемость одного того же типа дефекта различна и зависит от

особенностей метода неразрушающего контроля, условий проведения контроля, характеристик

объекта контроля.

Так, выявляемость дефектов при визуальном и измерительном контроле ограничивается усло-

виями контроля (освещенность, оптический контраст и др.), а также субъективными факторами

(острота зрения, усталость, опыт работы специалиста, выполняющего контроль).

На выявляемость дефектов при магнитном контроле оказывают влияние основные параметры

технологии контроля: схема намагничивания, способ контроля, вид тока намагничивания, значе-

ния напряженности поля, тип используемых индикаторов и др., а также магнитные свойства мате-

риала, шероховатость поверхности, форма и габаритные размеры объекта контроля, наличие

покрытий, глубина и раскрытие трещины. Удовлетворительная чувствительность для выявления

одних дефектов может быть совершенно непригодной для выявления дефектов другого характера.

Выявляемость дефекта при вихретоковом контроле зависит от глубины и ориентации плоско-

сти дефекта относительно поверхности и в меньшей степени от ширины раскрытия усталостных

трещин. Следует отметить возможность ложных срабатываний вихретокового дефектоскопа при

наличии зон структурной неоднородности, приводящих к изменению электропроводности, локаль-

ных магнитных полюсов (неоднородность магнитных свойств). Максимальная чувствительность

вихретокового вида контроля может быть достигнута при контроле деталей с шероховатостью

поверхности не более Rz 20.

Фактором, ограничивающим выявляемость дефектов акустическим методом, является состоя-

ние и шероховатость поверхности объекта контроля, а также глубина и раскрытие трещины.

Таким образом, при выборе методов неразрушающего контроля конкретных элементов кон-

струкций необходимо учитывать следующие основные факторы: характер (вид) возможных дефек-

тов и их расположение; возможности методов контроля; формы и размеры контролируемых эле-

ментов конструкций; материалы, из которых изготовлены контролируемые элементы; состояние и

шероховатость контролируемых поверхностей конструкций.

Выявляемость дефектов муфт насосно-компрессорных труб магнитным, вихретоковым...

15

Вопросам изучения сравнительной выявляемости дефектов методом рассеяния магнитного

потока и акустическим методом в рельсовой дефектоскопии посвящены работы [1, 2]. В работе [3]

исследованы вопросы сравнительной выявляемости локальных повреждений троса (обрыв прово-

локи) методами методом контроля рассеяния магнитного потока и с использованием датчика

Холла в условиях мешающих факторов скорости сканирования датчика и вибраций троса. В рабо-

те [4] выявляемость дефектов и достоверность контроля предложено оценивать функцией PoD,

описывающей зависимость вероятности обнаружения дефектов от их высоты, что дает дополни-

тельную информацию для оптимизации методик УЗ контроля. Оценка предельной выявляемости

плоскостных несплошностей толстолистового проката методами отражения (эхометод) и методами

прохождения представлена в работе [5].

Элементы нефтедобывающего оборудования (насосно-компрессорные трубы и соединитель-

ные муфты) относятся к опасным производственным объектам, эксплуатируемым в агрессивных

средах и при высоких уровнях нагрузок. Технология изготовления трубных заготовок предусма-

тривает получение их методом непрерывного литья, проката или прессования с последующим

сверлением. На различных этапах производственных процессов при изготовлении труб могут воз-

никать различные типы дефектов. Одним из наиболее частых дефектов при производстве труб и

муфт являются трещины напряжений, обусловленные нарушением режимов термической обработ-

ки (после закалки с последующей нормализацией или отпуском).

Трубные заготовки и насосно-компрессорные трубы, как правило, подвергаются входному,

операционному и приемочному НК, основными видами которого являются вихретоковый и маг-

нитный методы, реализуемые с использованием специализированных автоматизированных уста-

новок контроля и позволяющие выявлять поверхностные и подповерхностные дефекты [6—9].

Последние неприменимы для коротких деталей (муфт насосно-компрессорных труб).

В последнее десятилетие популярными на рынке услуг НК стали волноводные методы [10],

позволяющие осуществлять экспресс-диагностику прутков и труб при существенном увеличении

производительности контроля за счет отсутствия сканирования и при локальном доступе к объекту.

В литературе широко освещаются вопросы использования рэлеевских волн для выявления

поверхностных и приповерхностных дефектов, в том числе труб, эхометодом контроля [11—25]. С

целью отстройки возбуждения—приема рэлеевских волн от качества акустического контакта в

ряде исследований предлагается использование электромагнитно-акустических (ЭМА) преобразо-

вателей [26—29]. В работах [30, 31] показана возможность реализации электромагнитно-акустиче-

ского метода многократной тени с использованием рэлеевских волн при контроле цилиндрических

объектов малых диаметров (прутки, заготовок для производства бурильных труб) для выявления

поверхностных дефектов и оценке структурного состояния.

Цель данной работы — анализ выявляемости естественных трещин муфт насосно-компрессор-

ных труб электромагнитно-акустическим методом многократной тени с использованием рэлеев-

ских волн в сравнении с магнитными и вихретоковым методами контроля.

МАТЕРИАЛЫ И МЕТОДЫ

Сравнительный анализ выявляемости дефектов различными методами НК проведен на четы-

рех образцах муфт для гладких насосно-компрессорных труб (НКТ согласно ГОСТ Р 53366—2009)

с условным диаметром 73 мм, толщиной стенки 5,5 мм из стали 37Г2С. Наружный диаметр муфты

составляет 88,9 мм, длина 132 мм, профиль резьбы муфт соответствует ГОСТ 633—80. Муфты

подвергнуты термической обработке закалкой и отпуском, в результате нарушения режимов кото-

рых на внешней поверхности двух муфт возникли протяженные трещины вдоль всей длины

муфты, ориентированные под углом к образующей (образец #3 — под углом 20 град к образую-

щей, образец #4 — под углом 30 град к образующей), две другие муфты (#1 и #2) не имеют види-

мых дефектов. Для визуального подтверждения дефектов три муфты (#2, #3, #4) были обточены,

одна бездефектная (#1) — не подвергалась механической обработке.

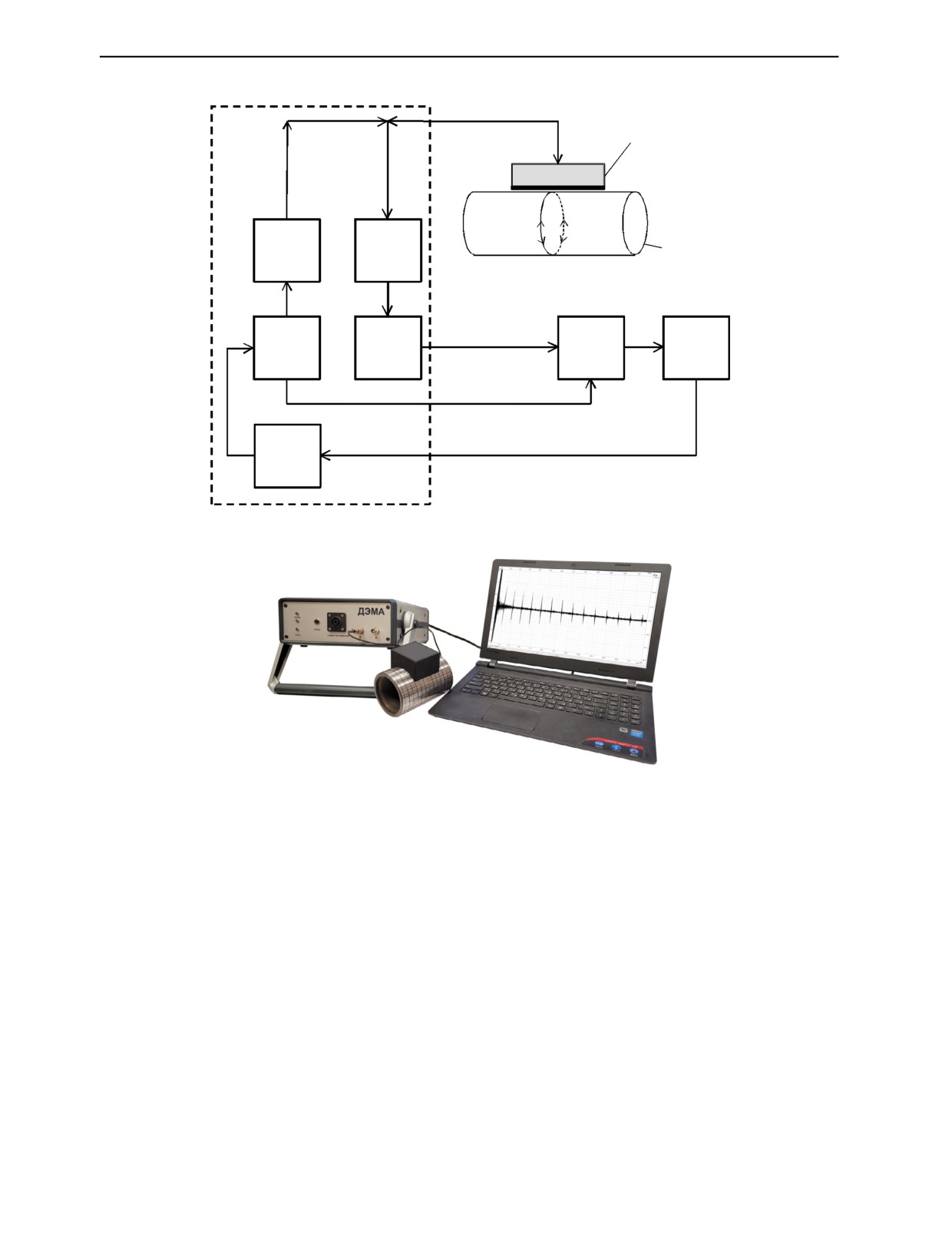

При акустических исследованиях использован метод многократной тени, реализованный с

использованием экспериментальной установки [32], структурная схема и фото которой представ-

лены на рис. 1. Специализированный накладной ЭМА-преобразователь обеспечивает бесконтакт-

ное возбуждение и прием рэлеевских волн, распространяющихся по периметру образца в прямом

и обратном направлениях. Рабочая частота ЭМА-преобразователя — 1 МГц, что позволяет обна-

руживать дефекты на глубине в пределах длины рэлеевской волны (до 3 мм).

Благодаря отсутствию потерь на границе «преобразователь-объект контроля» и достаточно

узкой диаграмме направленности ЭМА-преобразователя рэлеевских волн возможно наблюдение

Дефектоскопия

№ 4

2022

16

О.В. Муравьева, В.В. Муравьев, М.А. Синцов, Л.В. Волкова

а

3

R

2

5

4

Выход

1

6

8

9

Синхронизация

Управление

7

б

Рис. 1. Структурная схема (а), фото экспериментальной установки (б):

1 — генератор синхроимпульсов; 2 — генератор зондирующих импульсов; 3 — накладной двухканальный ЭМА-преобразователь;

4 — исследуемый образец заготовки; 5 — полосовой фильтр; 6 — высокочастотный усилитель; 7 — плата управления генератором

синхроимпульсов и каналами; 8 — аналого-цифровой преобразователь; 9 — персональный компьютер с программным обеспечением

ПРИНЦ.

серии многократных отражений, насчитывающих десятки импульсов. При апертуре ЭМА-

преобразователя 50 мм и угле раскрытия основного лепестка диаграммы направленности ±100

(рис. 2) уже на первом прохождении по периметру объекта вся трещина (по длине образующей

муфты) оказывается в поле рэлеевской волны и кратно ослабляет волну на последующих отраже-

ниях.

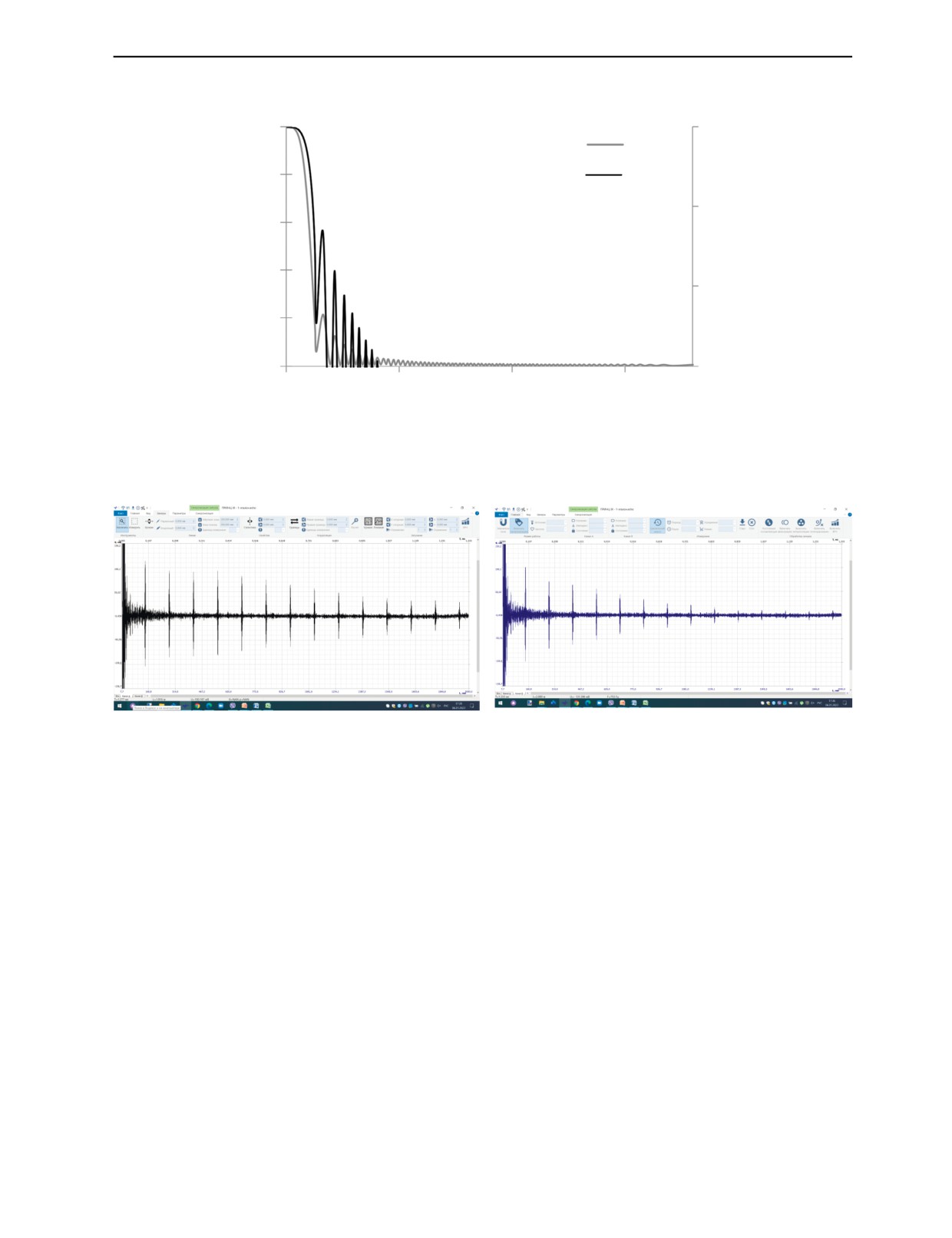

Серия импульсов рэлеевских волн, многократно прошедших в прямом и обратном направлени-

ях по огибающей прутка при отсутствии дефекта и при его наличии, представлены на рис. 3.

Серии характеризуются существенным сокращением количества импульсов и их амплитуд для

дефектных областей объекта, что объясняется многократными двухсторонними переотражениями

от дефекта. Следует отметить, что в процессе распространения рэлеевская волна дополнительно

ослабляется за счет расхождения, радиального переизлучения на выпуклой цилиндрической

поверхности и рассеяния на шероховатостях поверхности [33].

Дефектоскопия

№ 4

2022

Выявляемость дефектов муфт насосно-компрессорных труб магнитным, вихретоковым...

17

UR, усл. ед.

UR, дБ

1

0

дБ

0,8

усл. ед.

-10

0,6

0,4

-20

0,2

0

-30

-90

-40

10

60

0

α, °

Рис. 2. Диаграмма направленности ЭМА-преобразователя рэлеевских волн.

а

б

Рис. 3. Эхограммы рэлеевских волн:

а — образец #2; б — образец #3.

В качестве информативных параметров серии импульсов использованы вероятностные харак-

теристики: математическое ожидание M, дисперсия D, среднеквадратическое отклонение σ, асим-

метрия S, эксцесс E [34].

Также рассчитывался коэффициент многократного ослабления KNd (аналог коэффициента

выявляемости при ЗТМ), определяемый формулой:

N

N

K

=

K

=

(

U

−U

)

/U

,

(1)

Nd

∑

n=1

nd

∑

n=1

n0

n

n0

где Un0 — среднее значение амплитуды импульса при каждом n-ом прохождении для бездефектной

образца муфты; Un — значение амплитуды импульса при каждом n-ом прохождении для муфты с

дефектом.

Вероятностно-статистические характеристики и коэффициент выявляемости рассчитывают-

ся в специализированном программном обеспечении ПРИНЦ [32]. Во избежание влияния зонди-

рующего импульса на результаты анализа информативных параметров соответствующий ему

интервал времени (от 0 до 89 мкс) удалялся из анализируемого массива. Количество анализиру-

емых импульсов — 13.

Анализу подлежали сигналы, полученные при установке ЭМА-преобразователя рэлеевских

волн по центру образующей образца при изменении угла поворота относительно начальной обра-

зующей на 45 град с целью оценки влияния качества акустического контакта на исследуемые

Дефектоскопия

№ 4

2022

18

О.В. Муравьева, В.В. Муравьев, М.А. Синцов, Л.В. Волкова

информативные параметры. Рассчитывались средние значения информативных параметров при

изменении угла поворота и среднеквадратическое отклонение каждой из характеристик.

Вихретоковый контроль, выполнен с помощью комбинированного дефектоскопа УД2-102ВД.

Для возбуждения и приема вихревых токов использован вихретоковый преобразователь ПН-7.5

диаметром 7,5 мм с рабочей частотой 70 кГц. Фазовый режим работы дефектоскопа использован

для оценки глубины трещин, при этом в дефектоскопе имеется отстройка от влияния шероховато-

сти поверхности и зазора. Первоначальная настройка чувствительности дефектоскопа для оценки

глубины дефекта проведена на СОП-НО-037 из марки стали 45 с шероховатостью Ra 1,25 с искус-

ственным дефектом глубиной ИД-2 0,5 мм. Для дальнейшего уточнения изменения трещины по

глубине настройка проводилась на искусственных дефектах ИД-1 глубиной 0,2 мм, ИД-2 —

0,5 мм, ИД-3 — 1 мм, ИД-4 — 2 мм в зависимости от того, к какому значению ближе была глуби-

на трещины при первоначальной настройке. Проведена оценка распределения фазы сигнала в зоне

трещины и вне ее с целью определения чувствительности к дефекту.

При реализации магнитного метода контроля использован дефектоскоп ПМД-70 и способ оста-

точной намагниченности СОН. Циркулярное намагничивание муфт проведено с использованием

девяти витков тороидальной обмотки гибкого кабеля тремя импульсами с амплитудой тока в

импульсе 1000 А.

Регистрация поля искажения над дефектом проведена феррозондовым методом с использова-

нием градиентометра феррозондового комбинированного прибора Ф-205.30А, а также магнитопо-

рошковым методом с использованием суспензии Диагма 1100 в концентрации 40 г на 1 л воды.

С целью оценки абсолютной чувствительности методов магнитного и вихретокового контроля в

сравнении с акустическим методом анализировался сигнал не только в зоне дефекта, но и вне его.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Вихретоковый метод контроля

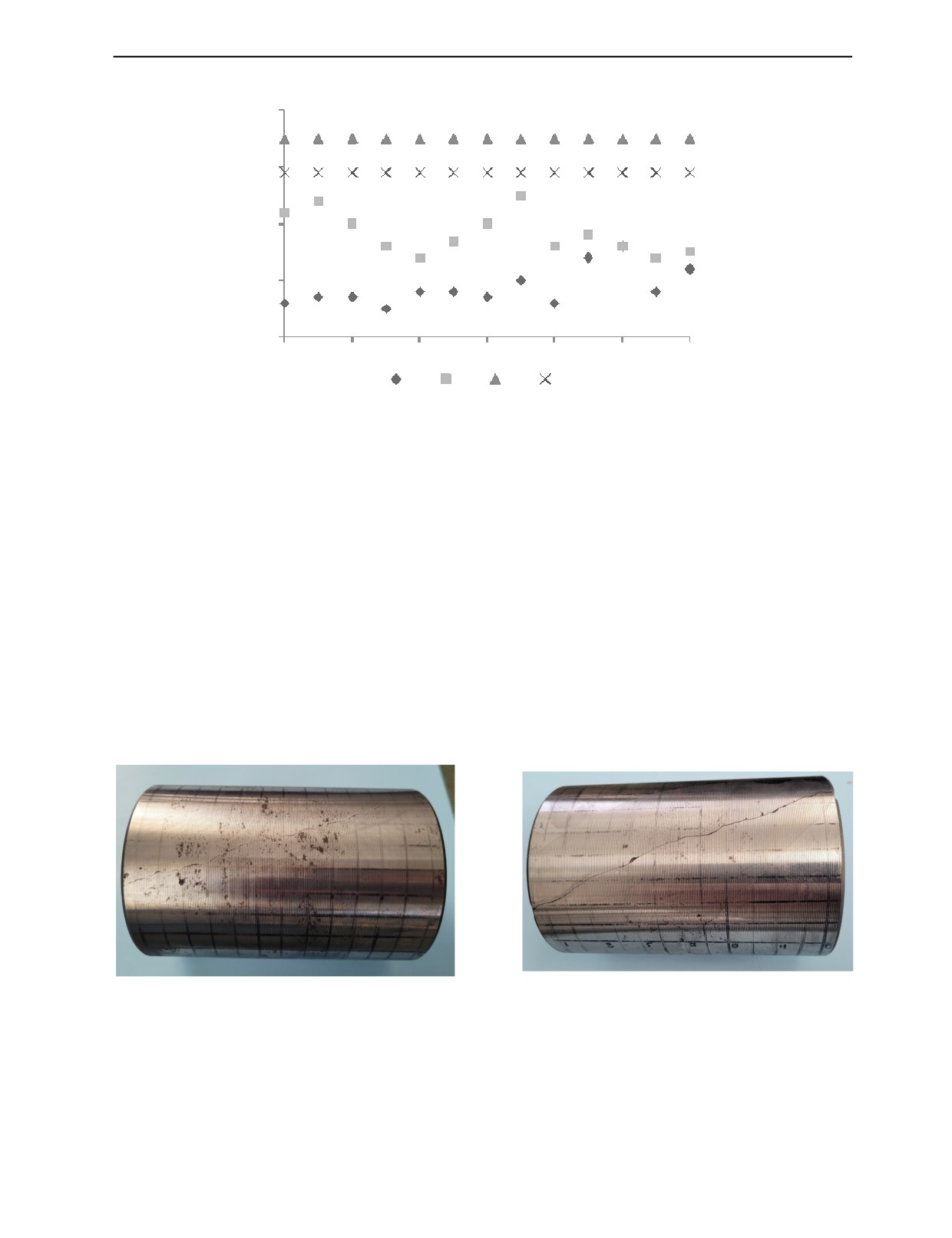

Результаты ВТК муфт в виде распределения глубины трещины и фазы сигнала ВТП вдоль тра-

ектории трещины представлены на рис. 4 и 5 соответственно. Видно, что глубина трещин в образ-

цах меняется неравномерно и лежит в диапазоне 0,7—2,5 мм для образца #4 и 0,5—1,5 мм для

образца #3. Характер изменения фазы сигнала ВТП (рис. 5) близок к характеру изменения глубины

трещины.

h, мм

4

3

2

1

0

0

20

40

60

80

100

L, мм

#4

#3

Рис. 4. Распределение глубины трещины вдоль ее траектории относительно проекции на образующую муфты L.

Введем понятие показателя выявляемости дефекта P, определяемого соотношением величины

информативного параметра, измеренного на образце с дефектом (#3 и # 4), и величины аналогич-

ного параметра, характеризующего бездефектный образец (#2). Чем больше указанное соотноше-

ние, тем выше выявляемость метода к дефекту данного типа с использованием данного информа-

тивного параметра.

Дефектоскопия

№ 4

2022

Выявляемость дефектов муфт насосно-компрессорных труб магнитным, вихретоковым...

19

N, дБ

65

55

45

35

25

0

20

40

60

80

100

L, мм

#4

#3

#2

#1

Рис. 5. Распределение фазы сигнала ВТП вдоль траектории трещины относительно проекции на образующую муфты L.

При этом максимальный показатель выявляемости PEC при ВТК для образца #4 составляет

35 дБ, для образца #3 — 47 дБ.

Следует отметить, что отсутствие механической обработки (образец #1) ухудшает на 6 дБ пока-

затели выявляемости дефектов при ВТК.

Магнитный метод контроля

Результаты магнитопорошкового контроля исследованных образцов муфт представлены

на рис. 6. Отложения порошка имеют вид индикаций неравномерной толщины. Для образца #4

наблюдается отложение порошка в виде более широкой индикации, что может быть обусловлено

большим раскрытием трещины в указанной области, что не противоречит результатам ВТК (боль-

шая глубина трещины сопровождается большим раскрытием). Визуализация дефекта в образце #3

несколько хуже ввиду недостаточной чувствительности.

а

б

Рис. 6. Отложение магнитного порошка на муфтах #3 (а) и #4 (б).

Феррозондовый контроль осуществлялся вдоль траектории трещины с шагом 10 мм по образу-

ющей. Результаты феррозондового контроля в виде зависимости градиента магнитного поля вдоль

трещины представлены на рис. 7. Видно, что чувствительность ФЗК к трещине образца #4 суще-

ственно превышает чувствительность к трещине образца #3 (значения градиента соизмеримы с

уровнем градиента поля для бездефектных образцов).

Дефектоскопия

№ 4

2022

20

О.В. Муравьева, В.В. Муравьев, М.А. Синцов, Л.В. Волкова

G, А/м2

1000

800

600

400

200

0

0

20

40

60

80

100

L, мм

#4

#3

#2

#1

Рис. 7. Распределение градиента магнитного поля G вдоль траектории трещины относительно проекции на образующую

муфты L.

Согласно рис. 7, максимальный показатель выявляемости PFZ при ФЗК для образца #4 состав-

ляет 35 дБ, для образца #3 — не превышает 15 дБ. Следует отметить, что для образца #1 без меха-

нической обработки показатель выявляемости дефекта остается на том же уровне.

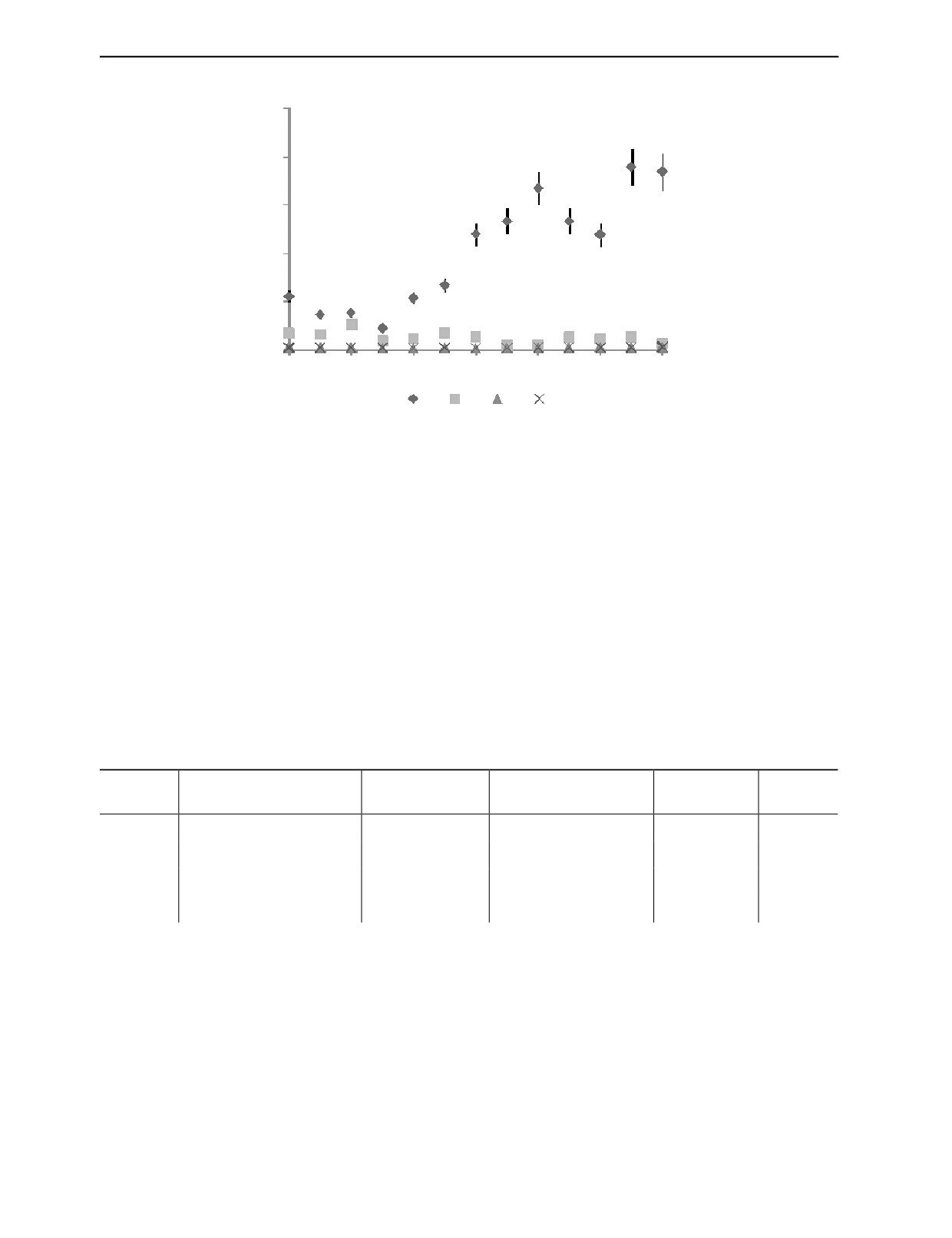

Акустический метод

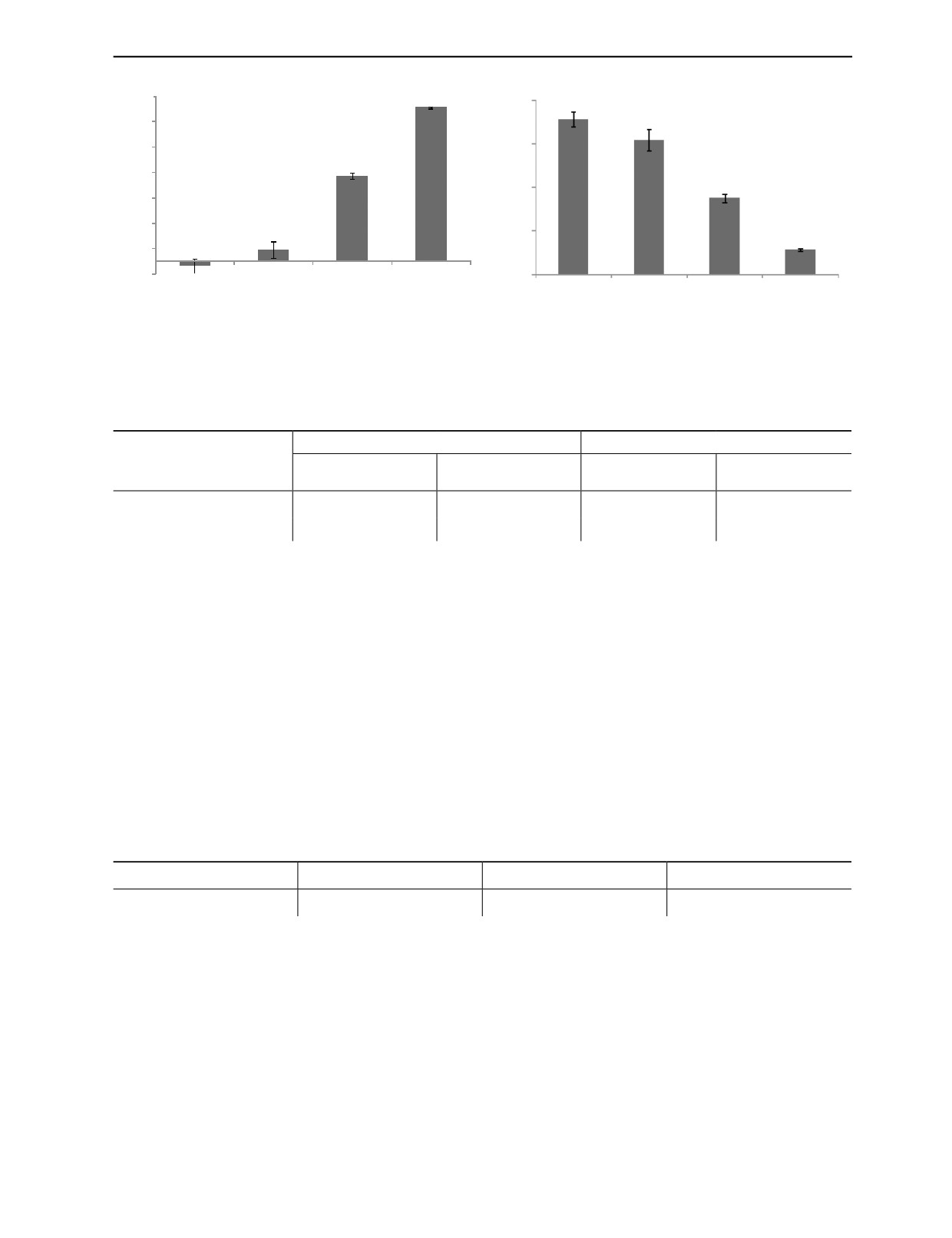

Результаты анализа вероятностных характеристик и коэффициента выявляемости для каждого

из исследуемых образцов муфт представлены в табл. 1. Планки погрешностей на гистограммах

указывают отклонение от среднего при перемещении ЭМА-преобразователя по углу относительно

начальной образующей, т.е. образующей, принятой за начало отсчета.

Таблица

1

Средние значения вероятностных характеристик серии импульсов рэлеевских волн

Математическое ожидание

Среднеквадратическое

# Образца

Дисперсия D, мВ2

Асимметрия S

Эксцесс E

M, мВ

отклонение σ, мВ

#1

-0,677±0,023

71,2±3,6

8,31±0,42

0,528±0,069

43,7±1,9

#2

-0,414±0,008

61,8±4,9

7,85±0,31

0,702±0,073

46,5±1,6

#3

-0,379±0,042

35,0±2,0

5,91±0,16

0,858±0,050

71,3±1,9

#4

-0,344±0,042

11,3±0,6

3,36±0,09

0,646±0,182

52,6±11,1

Из табл. 1 следует, что параметры «математическое ожидание», «эксцесс» и «асимметрия» не

являются информативными с точки зрения дефектности образца. При этом, согласно гистограммам

рис. 8, для параметра «дисперсия» (или «среднеквадратическое отклонение» имеет место умень-

шение значений с ростом дефектности образца. Параметр «коэффициент выявляемости» напротив

имеет тенденцию к увеличению для образцов с дефектами #3 и # 4.

Возможность выявления дефекта определяется различиями в величине информативного пара-

метра, измеренного на образце с дефектом (#3 и # 4), и величине аналогичного параметра, харак-

теризующего бездефектный образец (#2). В случае параметра «коэффициент выявляемости» без-

дефектный образец характеризуется величиной отклонения при изменении положения ЭМА-

преобразователя по углу относительно начальной образующей.

Дефектоскопия

№ 4

2022

Выявляемость дефектов муфт насосно-компрессорных труб магнитным, вихретоковым...

21

а

б

KNd

D

11

9

60

7

40

5

3

20

1

-1

0

#1

#2

#3

#4

#1

#2

#3

#4

Рис. 8. Параметр «коэффициент выявляемости» (а) и параметр «дисперсия» (б) для исследуемых образцов муфт.

Таблица

2

Значения показателя выявляемости PA при УЗК для различных информативных параметров

Коэффициент выявляемости

Дисперсия

Информативный параметр

Относительно

Относительно

Относительно

Относительно

образца #2

образца #1

образца #2

образца #1

10,6 / 20

11,2 / 21

1,8 / 5

2,0 / 6

PA (образец #3), раз/дБ

19,0 / 26

20 / 26

5,4 / 15

6,1 / 16

PA (образец #4), раз/дБ

В табл. 2 представлены рассчитанные значения чувствительности для исследованных инфор-

мативных параметров акустического метода контроля.

Следует отметить, что отсутствие механической обработки (образец #1) существенно

(на 10 дБ) улучшает показатели выявляемости дефектов при акустическом методе с использовани-

ем параметра «дисперсия» и практически не влияет на показатель выявляемости при использова-

нии параметра «коэффициент выявляемости» в отличие от анализируемых параметров ВТК и

ФЗК.

Дополнительно к анализируемым параметрам определена скорость распространения рэлеев-

ских волн в дефектных и бездефектном образце. Результаты оценки скоростей представлены

в табл. 3. С учетом погрешности определения диаметра и овальности муфт, измеренных с исполь-

зованием цифрового штангенциркуля ШЦЦ-II-250-0,01 ГОСТ 166—89 GRIFF 031172, погреш-

ность определения скорости рэлеевских волн не более 1 м/с.

Таблица

3

Скорость CR распространения рэлеевских волн в исследуемых образцах

# образца

#2

#3

#4

Скорость CR, м/с

3011±1

2980±1

2976±1

Видно, что скорость рэлеевских волн падает при наличии дефекта более, чем на 30 м/c и не-

существенно зависит от глубины залегания дефекта. Последнее не противоречит принципу вре-

менного теневого метода и является следствием явления дифракции (огибания) волной Рэлея про-

тяженных дефектов. Следует отметить, что завышенное значение скорости в бездефектном образ-

це (#2), равное 3010 м/с, в сравнении с типовым значением скорости рэлеевских волн в стали

37Г2С (CR=3000 м/с), является следствием увеличения скорости при распространении по цилин-

дрической поверхности [33].

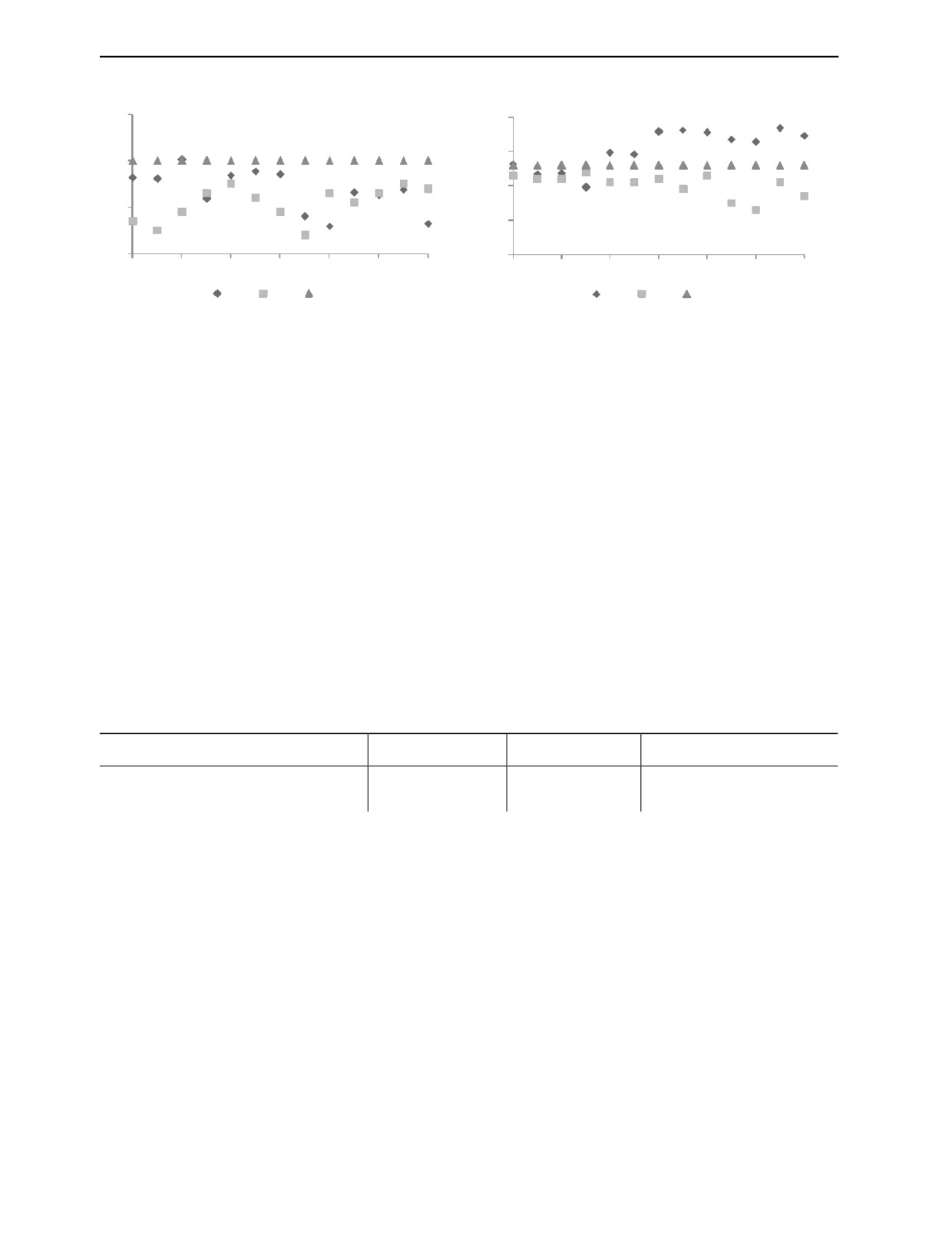

Сравнительная выявляемость методов УЗК, ВТК и ФЗК может быть представлена в виде зави-

симости соотношения информативных параметров (градиент поля при ФЗК, фаза сигнала при

ВТК, коэффициент выявляемости и дисперсия при УЗК) в области с дефектом и в области без

дефекта вдоль траектории трещин (рис. 9).

Дефектоскопия

№ 4

2022

22

О.В. Муравьева, В.В. Муравьев, М.А. Синцов, Л.В. Волкова

P, дБ

а

P, дБ

б

30

40

30

20

20

10

10

0

0

0

20

40

60

80

100

L, м

0

20

40

60

80

100

L, м

ФЗК ВТК УЗК

ФЗК ВТК УЗК

Рис. 9. Сравнительные показатели выявляемости к дефектам информативных параметров методов ВТК, ФЗК и УЗК

относительно бездефектной области, выраженные в дБ: образец #3 (а), образец #4 (б).

Согласно рис. 9, для дефекта малого раскрытия и малой глубины (образец #3) наилучшую

выявляемость имеет акустический метод, а выявляемость методов ФЗК и ВТК практически одина-

кова. При этом среднее значение показателя выявляемости при УЗК PA превышает на 6 дБ значение

показателя PFZ при ФЗК и на 9 дБ значение PEC при ВТК (табл. 4).

Так как информативные параметры ультразвукового метода характеризуются усредненными

значениями по всей длине трещины, для сравнения в табл. 4 также приведены усредненные вдоль

траектории трещины показатели выявляемости для методов ФЗК и ВТК.

Для дефекта с большим раскрытием и большей глубиной (образец #4) выявляемость дефекта с

использованием УЗК различными видами НК становится сопоставимой с методами ВТК и ФЗК.

При этом наилучшая выявляемость характеризует метод ФЗК, а наихудшая — метод ВТК.

Согласно табл. 4, значение показателя PFZ преобладает над значением PA на 5 дБ и над значением

PEC на 11 дБ. Ухудшение выявляемости для более глубоких дефектов при УЗК в сравнении с ВТК

и ФЗК обусловлено неравномерным распределением смещений в рэлеевской волне по глубине,

когда увеличением глубины трещины не дает дополнительного прироста информативного параме-

тра рэлеевской волны.

Таблица

4

Значения усредненных показателей выявляемости при ФЗК, ВТК и УЗК

# образца

PEC

PFZ

PA, дБ

#3

11

14

20

#4

20

31

26

ВЫВОДЫ

1. Использование специализированного накладного ЭМА-преобразователя рэлеевских волн

позволяет уменьшить влияние качества акустического контакта на результаты контроля, особенно

для муфт с горячекатаной поверхностью.

2. Предлагаемый акустический метод многократной тени с использованием рэлеевских волн,

распространяющихся по периметру образца в прямом и обратном направлениях, в отличие от тра-

диционных методов контроля (ФЗК и ВТК), требующих сканирования всей поверхности, обеспе-

чивает контроль всей муфты за счет однократной установки преобразователя на образующую

образца.

3. Введено понятие показателя выявляемости дефекта данного типа, определяемого соотноше-

нием величины информативного параметра, измеренного на образце с дефектом и величины ана-

логичного параметра, характеризующего бездефектный образец. Наибольшую чувствительность к

дефектам имеют следующие информативные параметры акустического метода: параметр «дис-

персия», имеющий тенденцию к уменьшению, параметр «многократный коэффициент выявляемо-

сти», имеющий тенденцию к увеличению, а также скорость распространения рэлеевских волн,

Дефектоскопия

№ 4

2022

Выявляемость дефектов муфт насосно-компрессорных труб магнитным, вихретоковым...

23

имеющая тенденцию к уменьшению в образцах с дефектами.

4. Сравнительный анализ выявляемости дефектов показал, что для дефекта малого раскрытия

и малой глубины (образец #3) акустический метод характеризуется наибольшим значением пока-

зателя выявляемости и превышает в среднем на 6 и 9 дБ показатели выявляемости ФЗК и ВТК

методов контроля.

5. Отсутствие механической обработки (образец #1) улучшает на 6 дБ показатели выявляемо-

сти дефектов при ВТК, ухудшает на 6 дБ показатели выявляемости дефектов при ВТК и не влияет

на показатели выявляемости при ФЗК.

6. Предлагаемый метод многократной тени с использованием рэлеевских волн может быть при-

меним для выявления дефектов в поверхностной и подповерхностной зонах с ориентацией близ-

кой к продольной не только в муфтах, но и насосно-компрессорных трубах, толщина которых не

менее двукратной длины волны на данной частоте. При этом обеспечивается более высокая про-

изводительность за счет сканирования только вдоль образующей трубы.

Исследование выполнено с использованием УНУ «Информационно-измерительный комплекс

для исследований акустических свойств материалов и изделий» (рег. номер: 586308).

СПИСОК ЛИТЕРАТУРЫ

1. Антипов А.Г., Марков А.А. Выявляемость дефектов в рельсах магнитным методом // Дефектоскопия.

2019. № 4. С. 21—29. DOI 10.1134/S0130308219040043 [Antipov A.G., Markov A.A. Detectability of Rail

Defects by Magnetic Flux Leakage Method // Russian Journal of Nondestructive Testing. 2019. V. 55. No. 4.

P. 277—285. DOI 10.1134/S1061830919040028]

2. Марков А.А., Максимова Е.А. Анализ эффективности ультразвуковых и магнитных каналов

дефектоскопических комплексов при контроле рельсов // Вестник ИжГТУ имени М.Т. Калашникова.

2019. Т. 22. № 2. С. 22—32. DOI: 10.22213/2413-1172-2019-2-22-32 [Markov A.A., Maksimova E.A.

Analysis of the Efficiency of Ultrasonic and Magnetic Channels of Flaw Detection Systems // Vestnik IzhGTU

imeni M.T. Kalashnikova. 2019. V. 22. No. 2. P. 22—32. DOI: 10.22213/2413-1172-2019-2-22-32]

3. Liu S., Sun Y., Jiang X., Kang Y. Comparison and analysis of multiple signal processing methods in steel

wire rope defect detection by hall sensor // Measurement. 2021. V. 171. P. 108768. DOI: 10.1016/j.

measurement.2020.108768

4. Бадалян В.Г. Выявление и достоверность контроля в ультразвуковой дефектоскопии и дефекто-

метрии // Контроль. Диагностика. 2020. № 7. С. 4—17. DOI 10.14489/td.2020.07.pp.004—017 [Badaly-

an V.G. Identification and reliability of control in ultrasonic flaw detection and defectometry // Kontrol’.

Diagnostika. 2020. No. 7. P. 4—17. DOI: 10.14489/td.2020.07.pp.004-017]

5. Паврос К.С., Сидоренко И.Г., Рокштро Б. Сравнительная выявляемость плоскостных протяжен-

ных дефектов листового проката методами отражения и прохождения // Известия высших учебных

заведений России. Радиоэлектроника. 2019. Т. 22. № 6. С. 75—83. DOI 10.32603/1993-8985-2019-22-6-

75-83 [Pavros K.S., Sidorenko I.G., Rockstroh B. Comparative Detectability of Planar Extended Defects of

Sheet Metal by Reflection and Transmission Methods // J. Russ. Univ. Radioelectron. 2020. V. 22. № 6.

P. 75—83. DOI: 10.32603/1993-8985-2019-22-6-75-83]

6. Hu B., Yu R. Magnetic testing for inter-granular crack defect of tubing coupling // Nondestruct. Test.

Eval. 2018. V. 33. No. 2. P. 119-129. DOI: 10.1080/10589759.2017.1341882

7. Шлеенков А.С., Булычев О.А., Шлеенков С.А., Новгородов Д.В. Особенности и преимущества при-

менения анизотропных магниторезистивных датчиков поля для дефектоскопии полного объема труб

малого и среднего диаметров // Дефектоскопия. 2020. № 5. С. 12—19. DOI 10.31857/S0130308220050024

[Shleenkov A.S., Bulychev O.A., Shleenkov S.A., Novgorodov D.V. Features and advantages of applying

anisotropic magnetoresistive field sensors to testing the full volume of small- and medium-diameter pipes //

Russ. J. Nondestruct. Test. 2020. V. 56. No. 5. P. 417—425. DOI: 10.1134/S1061830920050083]

8. Wang S., Zhao P., QU Zh., Wang K., A new system for defects inspection of boiler water wall tubes using

a combination of EMAT and MFL // 2018 IEEE Far East NDT New Technology & Application Forum

(FENDT). IEEE. 2018. P. 65—69. DOI: 10.1109/FENDT.2018.8681967

9. Крюков А.С., Чегодаев В.В., Жданов А.Г., Лунин В.П. Метод определения объема произвольно

расположенных локальных дефектов при вихретоковом контроле цилиндрических изделий многоэле-

ментным преобразователем // Дефектоскопия. 2015. № 12. C. 46—56. [Kryukov A.S., Chegodaev V.V.,

Zhdanov A.G., Lunin V.P. A method for the determination of the volumes of arbitrarily-spaced local defects

during eddy-current testing of cylindrical items by a multi-unit probe // Russ. J. Nondestruct. Test. 2015.

V. 51. No. 12. P. 750—758. DOI: 10.1134/S1061830915120050]

10. Муравьева О.В., Муравьев В.В., Стрижак В.А., Мурашов С.А., Пряхин А.В. Акустический вол-

новодный контроль линейно-протяженных объектов. Новосибирск: Изд-во Сибирского отделения РАН,

2017. 234 с.

11. Алешин Н.П. Исследование выявляемости поверхностных объемных дефектов при ультразвуко-

вом контроле с применением волн Рэлея, генерируемых электромагнитно-акустическим преобразова-

телем

//

Дефектоскопия.

2021.

№ 5. C.

22—30. DOI:

10.31857/S0130308221050031

Дефектоскопия

№ 4

2022

24

О.В. Муравьева, В.В. Муравьев, М.А. Синцов, Л.В. Волкова

[Aleshin N.P. Investigating the detectability of surface volumetric defects in ultrasonic testing with the use of

rayleigh waves generated by an electromagnetic-acoustic transducer // Russ. J. Nondestruct. Test. 2021. V. 57.

No. 5. P. 361—368. DOI: 10.1134/S1061830921050028]

12. Liu X. Surface crack identification on a cylinder using the signal enhancement of the scanning laser

line source method // Appl. Sci. 2018. V. 8. No. 10. P. 1796. DOI: 10.3390/app8101796

13. He C., Deng P., Lu Y., Liu X., Liu Z., Jiao J., Wu B. Estimation of Surface Crack Depth using Rayleigh

Waves by Electromagnetic Acoustic Transducers // International Journal of Acoustics and Vibrations. 2017.

V. 22 (4). P. 541—548. DOI:10.20855/ijav.2017.22.4501

14. Углов А.Л., Хлыбов А.А., Бычков А.Л., Кувшинов М.О. О неразрушающем контроле остаточных

напряжений в деталях осесимметричной формы из стали 03Н17К10В10МТ // Вестник ИжГТУ имени

М.Т. Калашникова. 2019. Т. 22. № 4. С. 3—9. DOI: 10.22213/2413-1172-2019-4-3-9 [Uglov A.L., Khly-

bov A.A., Bychkov A.L., Kuvshinov M.O. About non-destructive control of residual stresses in axisymmetric

parts made of steel 03Ni17Co10W10MoTi // Vestnik IzhGTU imeni M.T. Kalashnikova. 2019. V. 22. No. 4.

P. 3—9. DOI: 10.22213/2413-1172-2019-4-3-9]

15. Cheng L. Crack characterisation using invariable feature extraction in stainless steel specimen used for

absorber tubes of CSP applications via EMAT // Renew. Energy. 2017. V. 101. P. 771—781. DOI: 10.1016/j.

renene.2016.09.036

16. Kim C. Evaluating rolling contact fatigue damage precursors with Rayleigh waves in 1060 steel // J.

17. Муравьев В. В., Будрин А.Ю., Синцов М.А. Структуроскопия термически обработанных сталь-

ных прутков по скорости распространения рэлеевских волн // Интеллектуальные системы в производ-

стве. 2020. Т. 18. № 2. С. 37—43. DOI: 10.22213/2410-9304-2020-2-37-43 [Murav’ev V.V., Budrin A.Y.,

Sintsov M.A. Structuroscopy of Heat-Treated Steel Bars by the Speed of Propagation of Rayleigh Waves //

Intellekt. Sist. Proizv. 2020. V. 18. No. 2. P. 37—43. DOI: 10.22213/2410-9304-2020-2-37-43]

18. Муравьев В.В., Будрин А.Ю., Синцов М.А. Влияние циклически изменяющихся нагрузок на ско-

рости сдвиговых и рэлеевских волн в стальных прутках разной термической обработки

//

Интеллектуальные системы в производстве. 2020. Т. 18. № 4. С. 4—10. DOI: 10.22213/2410-9304-2020-

4-10 [Murav’ev V.V., Budrin A.Y., Sintsov M.A. Influence of High-Cycle Fatigue on the Speed of Shear and

Rayleigh Waves in Steel Bars of Different Heat Treatment // Intellekt. Sist. Proizv. 2020. V. 18. No. 4.

P. 4—10. DOI: 10.22213/2410-9304-2020-4-10]

19. Волкова Л.В., Муравьева О.В., Муравьев В.В. Неравномерность акустической анизотропии тол-

столистового стального проката // Сталь.

2021.

№ 5. С. 36—41. [Volkova L.V., Murav’eva O.V.,

Murav’ev V.V. Nonuniformity of Acoustic Anisotropy of Thick-Sheet Steel // Steel in Translation. 2021. V. 51.

No. 5. P. 335—341. DOI: 10.3103/S0967091221050120]

20. Vakhguelt A., Syswoio Jo R., Bergander M.J. Electromagnetic acoustic boiler tubes inspection with

robotic device // Vibroengineering PROCEDIA. 2017. V. 15. P. 115—118. DOI: 10.21595/vp.2017.19453

21. Zhang Z., Zhao J., Pan Y. Surface circular-arc defects interacted by laser-generated Rayleigh wave //

Ultrasonics. 2020. V. 103. P. 106085. DOI: 10.1016/j.ultras.2020.106085

22. Ahmad M. Characterization of surface crack width in plates using Rayleigh wave electromagnetic

acoustic transducers // IOP Conf. Ser. Mater. Sci. Eng. 2021. V. 1043. No. 4. P. 042038. DOI: 10.1088/1757-

899X/1043/4/042038

23. Ducousso M., Reverdy F. Real-time imaging of microcracks on metallic surface using total focusing

method and plane wave imaging with Rayleigh waves // NDT E Int. 2020. V. 116. P. 102311. DOI: 10.1016/j.

ndteint.2020.102311

24. Trushkevych O., Edwards R.S. Characterisation of small defects using miniaturised EMAT system //

NDT & E International. 2019. V. 107 P. 102140. DOI:10.1016/j.ndteint.2019.102140

25. Thring C.B. The effect of EMAT coil geometry on the Rayleigh wave frequency behaviour //

Ultrasonics. 2019. V. 99. P. 105945. DOI: 10.1016/j.ultras.2019.06.007

26. Петров К.В., Соков М.Ю., Муравьева О.В. Влияние конструктивных особенностей про-

ходного электромагнитно-акустического преобразователя на результаты контроля цилиндриче-

ских объектов // Вестник Ижевского государственного технического университета. Т. 21. № 2. 2018.

С. 135—146. DOI: 10.22213/2413-1172-2018-2-135-146 [Petrov K.V., Sokov M.Y., Muraveva O.V. The Effect

of Electromagnetic Acoustic Transducer Design Features on Results of Cylinder Object Testing // Vestnik

IzhGTU imeni M.T. Kalashnikova. 2018. V. 21. No. 2. P. 135. DOI: 10.22213/2413-1172-2018-2-135-146]

27. Стрижак В.А., Хасанов Р.Р., Пряхин А.В. Особенности возбуждения электромагнитно-акусти-

ческого преобразователя при волноводном методе контроля // Вестник ИжГТУ имени М.Т. Калашни-

кова. 2018. Т. 21. № 2. С. 159—166. [Strizhak V.A., Hasanov R.R., Pryakhin A. V. Features of Excitation

of an Electromagnetic Acoustic Transducer under a Waveguide Method of Testing // Vestnik IzhGTU imeni

M.T. Kalashnikova. 2018. V. 21. No. 2. P. 159—166. DOI: 10.22213/2413-1172-2018-2-159-166]

28. Tu J. An external through type RA-EMAT for steel pipe inspection // Sensors Actuators A: Phys. 2021.

V. 331. P. 113053. DOI: 10.1016/j.sna.2021.113053

29. Vakhguelt A., Kapayeva S. D., Bergander M.J. Combination non-destructive test (NDT) method for

early damage detection and condition assessment of boiler tubes // Procedia Engineering. 2017. V. 188.

P. 125—132. DOI: 10.1016/j.proeng.2017.04.465.

Дефектоскопия

№ 4

2022

Выявляемость дефектов муфт насосно-компрессорных труб магнитным, вихретоковым...

25

30. Муравьева О.В., Зорин В.А. Метод многократной тени при контроле цилиндрических объектов

с использованием рэлеевских волн // Дефектоскопия. 2017. № 5. С. 3—9. [Murav’eva O.V., Zorin V.A. The

multiple shadow method applied to testing cylindrical objects with Rayleigh waves // Russ. J. Nondestruct.

Test. 2017. V. 53. No. 5. P. 337—342. DOI: 10.1134/S1061830917050059]

31. Муравьева О.В., Волкова Л.В., Муравьев В.В., Синцов М.А., Мышкин Ю.В., Башарова А.Ф.

Чувствительность электромагнитно-акустического метода многократной тени с использованием рэле-

евских волн при контроле труб нефтяного сортамента // Дефектоскопия. 2020. № 12. С. 48—57.

DOI: 10.31857/S0130308220120052 [Muravieva O.V., Volkova L.V., Muraviev V.V., Sintsov M.A.,

Myshkin Yu.V., Basharova A.F. Sensitivity of electromagnetic-acoustic multiple shadow method using rayleigh

waves in inspection of oil country tubular goods. Russian Journal of Nondestructive Testing. 2020. V. 56.

No. 12. P. 995—1004. DOI: 10.1134/S1061830920120050]

32. Стрижак В.А., Пряхин А.В., Хасанов Р.Р., Ефремов А.Б. Аппаратно-программный комплекс

565-571 [Strizhak V.A., Pryakhin A.V., Khasanov R.R., Efremov A.B. Hardware-software complex for rods

control by mirror-shadow method using multiple reflections // Journal of instrument engineering. 2017. V. 60.

No. 6. P. 565—571. DOI: 10.17586/0021-3454-2017-60-6-565-571]

33. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981. 288 с.

34. Муравьева О.В., Муравьев В.В., Габбасова М.А., Булдакова И.В., Соков М.Ю. Анализ отражен-

ных сигналов при контроле цилиндрических образцов многократным зеркально-теневым методом //

Автометрия. 2016. Т. 52. № 4. С. 62—70. DOI 10.15372/AUT20160408 [Murav’eva O.V., Murav’ev V.V.,

Gabbasova M.A., Buldakova I.V., Sokov M.Y. Analysis of reflected signals in testing cylindrical specimens by

the multiple reflection echo-shadow method // Optoelectron. Instrum. Data Process. 2016. V. 52. No. 4.

P. 367-373. DOI: 10.3103/S8756699016040087]

Дефектоскопия

№ 4

2022