УДК 620.179.17

КОНТРОЛЬ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ ГИБКОГО БЕТОНА,

СОДЕРЖАЩЕГО КЕРАМИЧЕСКИЕ ОТХОДЫ,

МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ

© 2022 г. Ву Липэн1, 2, 3, *, Ли Чжэнчжэн2, Лиу Чанг Хонг 2

1Государственная ведущая лаборатория по безопасности строительства и окружающей городской среде,

Китай Пекин 100013

2Университет Шицзячжуан Тедао, Китай Шицзячжуан, 050043

3Национальный инженерно-исследовательский центр строительных технологий, Китай Пекин 100013

*E-mail: lipengwu@outlook.com

Поступила в редакцию 07.01.2022; после доработки 11.02.2022

Принята к публикации 11.02.2022

Материалы на основе цемента, армированного волокном, получили широкое распространение в области повышения

прочности конструкций. С использованием измельченного керамического порошка для замены части цемента и измель-

ченной керамики для полной замены кварцевого песка был получен экологически чистый материал на основе цемента.

Новый тип гибкого бетона Cera-ECC был получен при добавлении соответствующего количества поливинилспирто-

вого (ПВС) волокна. Электрокоррозия использовалась для изучения коррозии стальных стержней в Cera-ECC и изучения

процесса повреждения окружающего стержни гибкого бетона (ГБ) с использованием метода акустической эмиссии.

Установлено, что введение керамического порошка в соответствующем количестве позволяет сформировать устойчивую

пассивную пленку на поверхности стального стержня. Накопление импульсов акустической эмиссии во времени пока-

зывает, что процесс повреждения можно разделить на пять стадий: до депассивации, разрыв пассивной пленки, накопле-

ние продуктов коррозии, внутреннее расширение и растрескивание, образование макроскопических трещин. Сигналы

на разных стадиях повреждения имеют разные спектральные характеристики. По мере увеличения повреждения пиковая

частота сигнала акустической эмиссии постепенно меняется от низкой к высокой. С увеличением содержания волокна

время до появления макротрещин эффективно продлевается.

Ключевые слова: керамические отходы, коррозионные повреждения, акустическая эмиссия, гибкий цемент, матери-

алы на основе цемента.

DOI: 10.31857/S0130308222040030, EDN: BLDSUM

1. ВВЕДЕНИЕ

Железобетон является наиболее широко используемым типом конструкций в области граждан-

ского строительства во всем мире. Из-за влияния таких факторов, как окружающая среда и нагруз-

ка, его долговечность всегда была в центре внимания многих исследователей [1]. Коррозия сталь-

ных стержней, вызванная ионами хлора или карбонизацией, является основной проблемой для

увеличения долговечности такого бетона [2]. В результате коррозии стальных стержней несущая

способность конструкции снижается, а также нарушается целостность, что особенно влияет на

безопасность конструкции.

Материалы на основе цемента, армированного волокном, особенно ГБ, находят все более

широкое применение с целью восстановления и повышения прочности бетонных конструкций [3].

Цемент и кварцевый песок традиционно являются необходимыми материалами для изготовления

ГБ. Углеродосодержащие выбросы от производства цемента составляют около 5—7 % мировых

выбросов [4]; во многих местах становится все труднее добывать кварцевый песок. С другой сто-

роны, при производстве керамики и при демонтаже существующих конструкций, содержащих

керамику, образуется большое количество керамических отходов [5, 6]. Эти отходы являются неор-

ганическими и не могут разлагаться естественным путем. Их неправильная утилизация не только

занимает большую территорию, но и может привести к загрязнению воздуха, воды и почвы. В

последние годы применение керамических отходов при производстве бетона достигло определен-

ного прогресса. Некоторые исследования показали, что при использовании порошка керамических

отходов в качестве замены части цемента при изготовлении бетона прочность и долговечность

бетона не уменьшаются и даже могут быть увеличены. Конструкционные бетоны с заменой порт-

ландцемента на 20—40 % отходов красной керамики показали лучшие показатели с точки зрения

экологической эффективности [7]. Порошок из отходов керамической плитки (ПОКП) использо-

вался для частичной замены цемента при приготовлении низкоуглеродистого бетона со сверхвы-

сокими характеристиками (БСВХ). Прочность на сжатие и изгиб у БСВХ с 15—55 % ПОКП ока-

залась выше 120 и 14 МПа через 28 дней [8]. При одновременном включении ПОКП и доменного

Контроль коррозионных повреждений гибкого бетона, содержащего керамические отходы...

27

шлака свойства бетона значительно улучшаются [6]. Использование керамических отходов в

качестве заполнителей в производстве бетона привлекает все большее внимание, становится воз-

можным производство бетона средней и высокой прочности с включением керамических заполни-

телей вместо природного заполнителя, при этом характеристики прочности на сжатие и водопро-

ницаемость могут удовлетворять требуемым критериям [5]. Бетоны, модифицированные крупны-

ми и мелкими керамическими наполнителями, отличались различным улучшением механических

свойств и устойчивостью к циклам замораживания—оттаивания [9]. Использование отходов

керамической плитки улучшает поведение смесей, подвергающихся воздействию высоких темпе-

ратур [10]. Прочность на сжатие и стойкость к карбонизации могут быть значительно улучшены,

если в качестве внутреннего отвердителя используются пористые крупные заполнители в виде

керамических отходов [11], керамические отходы тонкого костяного фарфора могут быть исполь-

зованы в качестве заполнителя для производства прочного и упругого бетона [12].

На данный момент имеется небольшое количество исследований коррозии стальных стержней

в ГБ и последующего повреждения. В качестве широко используемых методов исследования кор-

розии металлов применяют: метод потенциалов полуэлемента (ППЭ) [13], метод линейного поля-

ризационного сопротивления (ЛПС) [14], электрохимический шум [15], измерение деформации на

волоконной брэгговской решетке [16], электромагнитные датчики [17], а электрохимическую

импедансную спектроскопию (ЭИС) [18] часто используют в исследованиях коррозии стальных

стержней в бетоне. В последние годы внимание исследователей также привлекли рентгеновская

компьютерная микротомография высокого разрешения и акустическая эмиссия (АЭ) [19, 20]. В

данной работе при приготовлении ГБ использовались отходы керамики. Был изобретен новый тип

экологически чистого ГБ (Cera-ECC). С помощью технологии коррозии внешним током и акусти-

ческой эмиссии исследовано коррозионное поведение стержней из обычной низкоуглеродистой

стали в ГБ и развитие возникающих в результате повреждений.

2. ЭКСПЕРИМЕНТЫ

2.1. Материалы и соотношение смесей

Цемент, описанный в данной работе, это стандартный портландцемент марки P.O42.5 (Hebei

Zanhuang Jinyu Cement Co., Ltd.). Измельченный керамический порошок (из сломанной наполь-

ной плитки, Gaoyi Lima Ceramics Co., Ltd.) использовался в качестве вспомогательного компо-

нента цемента. Измельченную керамическую плитку с размером частиц около 0,1 мм помещали

в шаровую мельницу и измельчали шарами из оксида алюминия в течение двух часов. Размер

большинства частиц полученного молотого керамического порошка составляет менее 50 микрон,

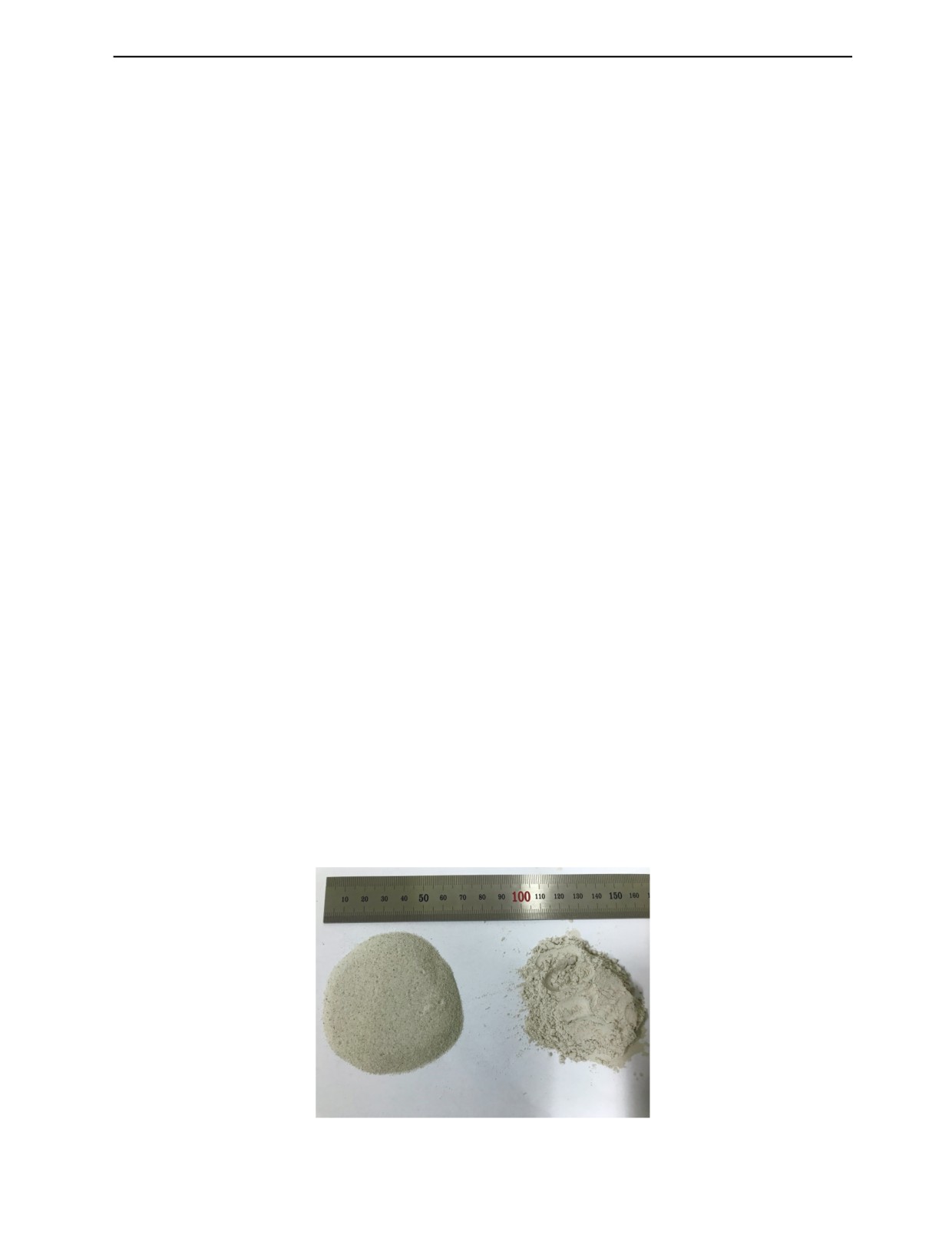

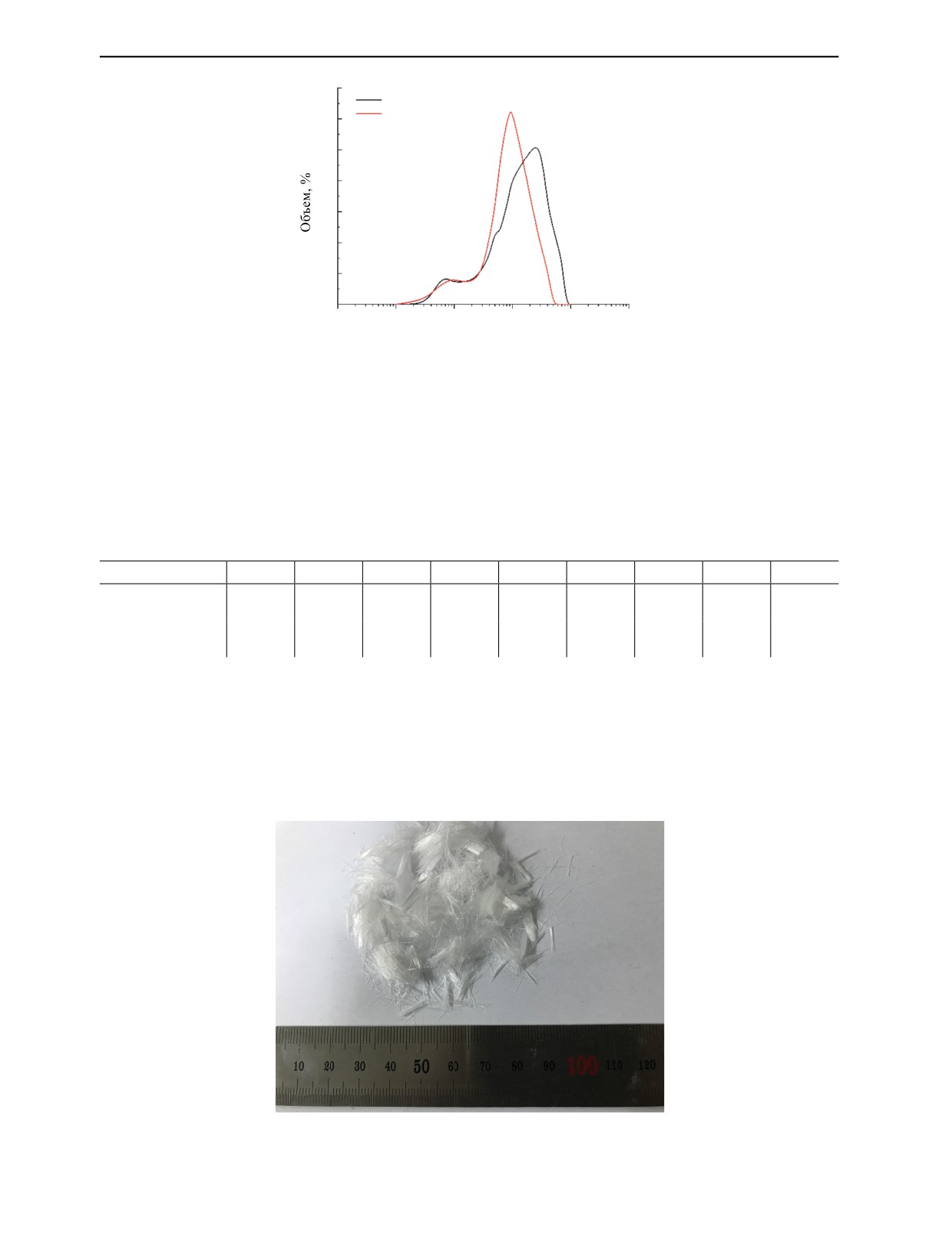

а распределение частиц по размерам близко к таковому у обычного портландцемента (рис. 1).

Содержание более мелких частиц несколько превосходит их количество в обычном портландце-

менте. Керамический песок был получен путем дробления напольной плитки, размер его частиц

составляет от 0,075 до 0,15 мм. Внешний вид измельченного керамического порошка и измель-

ченного керамического песка показан на рис. 1. Гранулометрический состав цемента и керами-

ческого порошка представлен на рис. 2, а химический состав цемента и керамического порошка

дан в табл. 1.

Рис. 1. Керамический песок (слева) и керамический порошок (справа).

Дефектоскопия

№ 4

2022

28

Ву Липэн, Ли Чжэнчжэн, Лиу Чанг Хонг

7

Цемент

Керамический порошок

6

5

4

3

2

1

0

0,01

0,1

1

10

100

1000

Размер частиц, мкм

Рис. 2. Распределение частиц по размерам в материалах для изготовления цемента.

В табл. 1 можно отметить, что содержание CaO в измельченном керамическом порошке менее

2 %, что сильно меньше содержания CaO в цементе P.O42.5 (обычно около 60 %). Это может стать

веской причиной того, почему измельченный керамический порошок не может гидратироваться

при воздействии воды. Содержания SiO2 и Al2O3 в керамическом порошке сильно больше, чем в

стандартном портландцементе P.O42.5.

Таблица

1

Химический состав исходных веществ, %

SiO2

Al2O3

CaO

Fe2O3

MgO

Na2O

K2O

SO3

Cl

Керамический

68,26

17,10

1,55

0,72

1,41

2,20

2,01

-

0,06

порошок

Цемент P.O.42.5

23,71

7,20

59,1

3,08

2,09

0,16

0,61

2,16

0,01

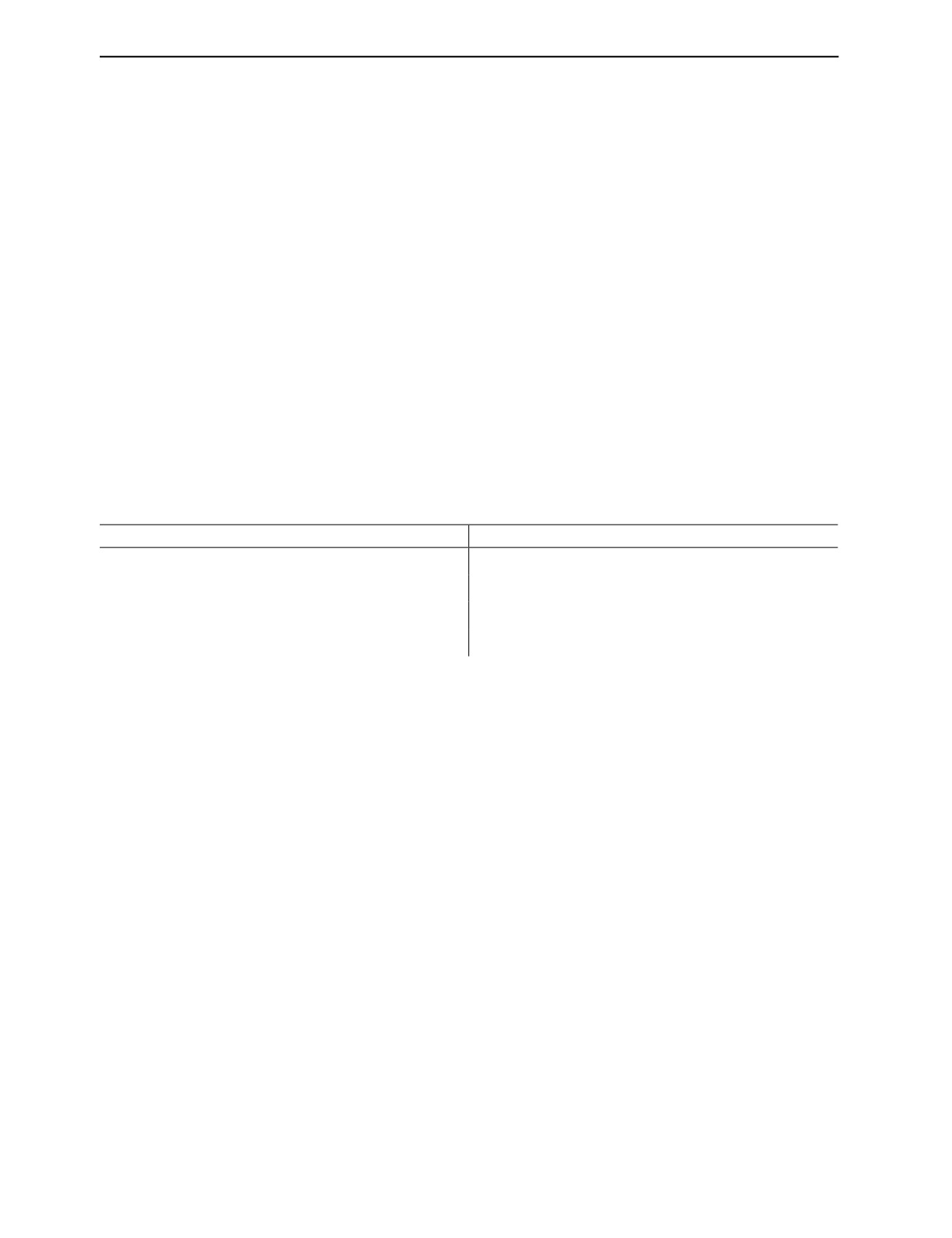

В качестве волокна использовалось ПВС-волокно, показанное на рис. 3, а его геометрические

и механические параметры указаны в табл. 2.

Соотношение компонентов в смеси нового ГБ показано в табл. 3.

Использовался горячекатаный стальной стержень номинального диаметра 16 мм. Для каждого

набора соотношений смеси готовили по два образца. Цилиндрические образцы ГБ имеют диаметр

Рис. 3. ПВС-волокно.

Дефектоскопия

№ 4

2022

Контроль коррозионных повреждений гибкого бетона, содержащего керамические отходы...

29

Таблица

2

Свойства ПВС-волокна

Прочность на

Волокно

Диаметр, мкм

Длина, мм

Удлинение, %

Модуль упругости, ГПа

Плотность, кг/м3

растяжение, МПа

ПВС

40

8

1560

6.5

41

1300

Таблица

3

Пропорции смеси ГБ

Керамический

Керамический

Прочность на

Прочность на

№

Цемент

Вода

В/Ц

ПВС-волокно

порошок

песок

сжатие, МПа

растяжение, МПа

v-f-10

0,7

0,3

0,3

0,27

0,27

1,0 %

56,3

1,97

v-f-15

0,7

0,3

0,3

0,27

0,27

1,5 %

55,8

2,97

v-f-20

0,7

0,3

0,3

0,27

0,27

2,0 %

53,6

4,81

100 мм и длину 200 мм. После извлечения из формы образцы были перемещены в камеру для

стандартного выдерживания на 28 дней. Затем открытая часть стального стержня была отполиро-

вана для удаления следов коррозии и пятен, а к полированным стальным стержням с помощью

изоляционной ленты была присоединена медная проволока, а для герметизации неподготовленных

к коррозии участков использовалась эпоксидная смола.

2.2. Метод ускорения коррозии внешним током

В данной работе применялся метод ускорения коррозии образца внешним током, погруженно-

го в соляной раствор. Перед испытанием образец погружали в 3 %-раствор NaCl на 48—72 ч,

чтобы бетон приобрел электрическую проводимость. Стальной стержень и круглая железная про-

волока подключены к положительному и отрицательному полюсу источника питания постоянного

тока соответственно, как показано на рис. 4. Во время испытаний плотность тока коррозии уста-

новлена на уровне 2 мА/см2. После появления на поверхности образца макроскопических трещин

процедура коррозии внешним током останавливалась.

Рис. 4. Внешний вид установки по испытанию на ускоренную коррозию.

Дефектоскопия

№ 4

2022

30

Ву Липэн, Ли Чжэнчжэн, Лиу Чанг Хонг

2.3. Метод акустической эмиссии

Использовали систему сбора и хранения сигналов акустической эмиссии AMSY-6, а в качестве

датчика использовался VS45-H. Это пассивный пьезоэлектрический АЭ-датчик с широкой частот-

ной характеристикой. Пик его частотной характеристики — 280 кГц, а частотный диапазон нахо-

дится в пределах от 20 до 450 кГц. Это широкополосный АЭ-датчик, охватывающий низкочастот-

ный и стандартный частотный диапазоны. Порог был установлен 40 дБ в соответствии с опреде-

ленным уровнем шума в окружающей среде. Коэффициент усиления предусилителя был выбран

— 40 дБ. Частота дискретизации составляла 5 МГц. Во время испытаний датчик VS45-H закре-

плялся на верхней поверхности стального стержня с помощью контактной жидкости

(как показано на рис. 4).

2.4. Измерение потенциала коррозии

Двойной электрический слой формировался благодаря взаимодействию между стальным

стержнем и окружающей средой, а разность потенциалов возникала на обоих сторонах границы

раздела. Разность потенциалов может отражать состояние стального стержня. Метод потенциала

коррозии определяет признак коррозии стального стержня по измерению относительной разности

потенциалов между электродом стального стержня и эталонного электрода. Дискриминантное

соотношение между потенциалом и состоянием коррозии показано в табл. 4.

Таблица

4

Дискриминантное соотношение между потенциалом и состоянием коррозии стального стержня

Потенциал НКЭ

Состояние коррозии

>-126 мВ

Низкая (10 % риск)

От -126 до -276 мВ

Средная коррозия

< -276 мВ

Высокая (<90 % риск)

< -426 мВ

Сильная коррозия

Насыщенный каломельный электрод (НКЭ) использовали в качестве эталонного электрода при

измерении потенциала коррозии. Цифровой мультиметр Agilent 34401A применяли для измерения

потенциала.

3. РЕЗУЛЬТАТЫ И АНАЛИЗ

3.1. Анализ параметров сигнала акустической эмиссии

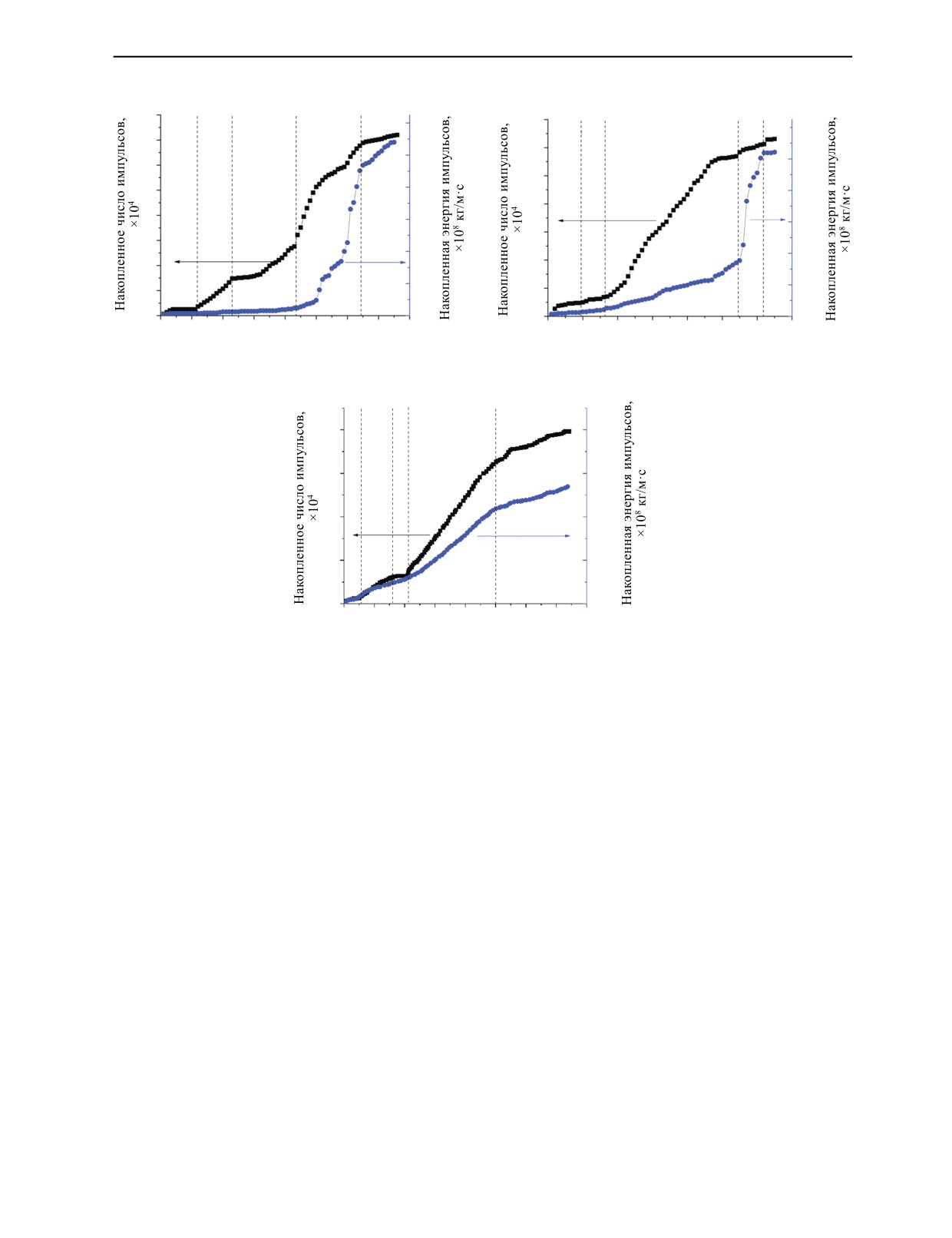

Накопленное значение импульсов и энергии сигнала акустической эмиссии в течении полного

процесса разрушения, вызванного коррозией в Cera-ECC с различным содержанием волокна, пока-

заны на рис. 5.

Процесс повреждения был разделен на пять этапов, исходя из тенденции изменения накопле-

ния импульсов и энергии акустической эмиссии.

Первый этап — этап перед депассивацией. Из рис. 5 видно, что на ранней стадии испытания

на ускоренную коррозию наблюдается короткий период быстрого роста на кривой накопления

импульсов и кривой накопления энергии, а затем проявляется медленный рост, в течение которого

сигнал акустической эмиссии практически не увеличивается. Это может быть вызвано тем, что

после активации поверхности возникает небольшой участок локальной точечной коррозии, после

чего диффузия продуктов коррозии затрудняется. Также может иметь место образование и лопание

пузырей, которые также могут вносить свой вклад. На данном этапе никаких повреждений внутри

ГБ не происходит.

Вторая стадия — депассивация, что является начальной стадией коррозии стали. Из рис. 5

видно, что кривая накопленных импульсов значительно увеличивается, в то время как кривая нако-

пления энергии явно не стремится к увеличению. Кроме того, показано, что стальной стержень

Дефектоскопия

№ 4

2022

Контроль коррозионных повреждений гибкого бетона, содержащего керамические отходы...

31

а

б

Этап 1 Этап 2

Этап 3

Этап 4

Этап 5

Этап 1 Этап 2

Этап 3

Этап 4 Этап 5

8

7

1,2

1,2

7

6

1,0

1,0

6

5

5

0,8

0,8

4

4

0,6

0,6

3

3

0,4

0,4

2

2

0,2

0,2

1

1

0

0,0

0,0

0

0

10

20

30

40

50

60

70

80

0

10

20

30

40

50

60

70

Длительность ускоренной коррозии, ч

Длительность ускоренной коррозии, ч

в

Этап 1Этап 2Этап 3

Этап 4

Этап 5

4

2,0

3

1,5

2

1,0

1

0,5

0

0,0

0

50

100 150 200 250 300

350 400

Длительность ускоренной коррозии, ч

Рис. 5. Параметры акустической эмиссии в течение процесса коррозионного разрушения:

v-f-10 (а); v-f-15 (б); v-f-20 (в).

имеет средний уровень коррозионного риска. Поэтому считается, что на этой стадии пассивная

пленка разрушается, и стальные стержни начинают подвергаться коррозии, а поскольку воды и

кислорода достаточно, то скорость коррозии относительно высока, а продукты коррозии начинают

быстро заполнять поры на границе раздела между стальным стержнем и ГБ.

Третья стадия — стадия накопления продуктов коррозии. Из рис. 5 видно, что на этом этапе

накопление импульсов акустической эмиссии увеличивается, а накопление энергии увеличивается

относительно медленно. Предполагается, что по мере увеличения количества продуктов коррозии

на этой стадии они продолжают накапливаться на поверхности стального стержня, а зазор между

стальным стержнем и окружающей поры областью заполняется, затем продукты коррозии уплот-

няются. Начинают проявляться окружные растягивающие напряжения в ГБ. Количество кислоро-

да, необходимого для коррозии внутри образца, уменьшается, поэтому процесс коррозии подавля-

ется и замедляется.

Четвертая стадия — стадия образования трещин в ГБ. Из рис. 5 видно, что на данном этапе как

кривая накопления импульсов, так и кривая накопления энергии имеют большой рост и начинают

явно увеличиваться. Процесс акустической эмиссии отличается высокой активностью и высокой

интенсивностью. Предполагается, что с непрерывным увеличением объема продуктов коррозии

растягивающие напряжения ГБ продолжают увеличиваться, и, наконец, ГБ вокруг стального

стержня начинает растрескиваться. После того, как защитный слой ГБ растрескается, кислород

будет легче поступать, а скорость коррозии также увеличится.

Пятая стадия — стадия образования поверхностных макроскопических трещин. Из рис. 5

видно, что на данном этапе кривая накопления импульсов и кривая накопления энергии продолжа-

ют расти, но скорость роста снижается по сравнению с предыдущим этапом. Это говорит о том,

Дефектоскопия

№ 4

2022

32

Ву Липэн, Ли Чжэнчжэн, Лиу Чанг Хонг

что при образовании трещин скорость распространения коррозии увеличивается, а продукты кор-

розии начинают заполнять трещины. При непрерывном накоплении продуктов коррозии ширина

трещин коррозионного расширения еще больше увеличивается, и, наконец, трещины будут про-

низывать всю поверхность вдоль продольного направления стального стержня.

Время старта и конца каждого этапа для ГБ с различным содержанием волокна показаны

в табл. 5.

Таблица

5

Этапы повреждения, вызванного коррозией

Содержание волокна

Этап 1, ч

Этап 2, ч

Этап 3, ч

Этап 4, ч

Этап 5, ч

v-f-10

0—9

9—15

15—53

53—60

60—63

v-f-15

0—12

12—24

24—44

44—65

65—78

v-f-20

0—34

34—85

85—108

108—260

260—370

3.2. Потенциал коррозии

Изменения в коррозионном потенциале могут свидетельстваовать о состоянии стального

стержня так же, как и о чувствительности к коррозии стального стержня в коррозионной среде.

Изменение коррозионного потенциала во времени в течение всего процесса повреждения стали,

вызванного действием коррозии, в Cera-ECC с различным содержанием волокна показано

на рис. 6.

0

v_f_10

v_f_15

-100

v_f_20

-200

-300

-400

-500

0

100

200

300

400

500

Длительность ускоренной коррозии, ч

Рис. 6. Изменение коррозионного потенциала стальных стержней в ГБ с различным содержанием волокна.

Из рис. 6 видно, что для каждого содержания волокна после 28 дней стандартной выдержки

стальные стержни имеют низкий риск коррозии до применения метода ускоренной коррозии, что

указывает на то, что на поверхности стержня уже имеется стабильная пассивирующая пленка. По

сравнению с низким содержанием волокна, стальные стержни легче входят в активированное

состояние при среднем и высоком содержании волокна. Это может быть связано с тем, что с уве-

личением содержания волокна увеличивается и объем, занимаемый пористой межфазной переход-

ной зоной между волокном и матрицей, что облегчает действие благоприятных факторов корро-

зии. Однако с увеличением содержания волокна снижение потенциала разомкнутой цепи на более

поздней стадии имеет тенденцию к замедлению, что указывает на то, что перекрывающее действие

волокон ограничивает расширение трещин в матрице ГБ и может замедлять скорость коррозии.

Дефектоскопия

№ 4

2022

Контроль коррозионных повреждений гибкого бетона, содержащего керамические отходы...

33

3.3. Частотный анализ сигнала акустической эмиссии

Зарегистрированные сигналы акустической эмиссии состоят из серии наложенных волн раз-

личных частот и различных фаз. Анализ во временной области не может полностью отразить

полную картину формы волны акустической эмиссии; необходим анализ в частотной области,

чтобы различить источник сигнала акустической эмиссии.

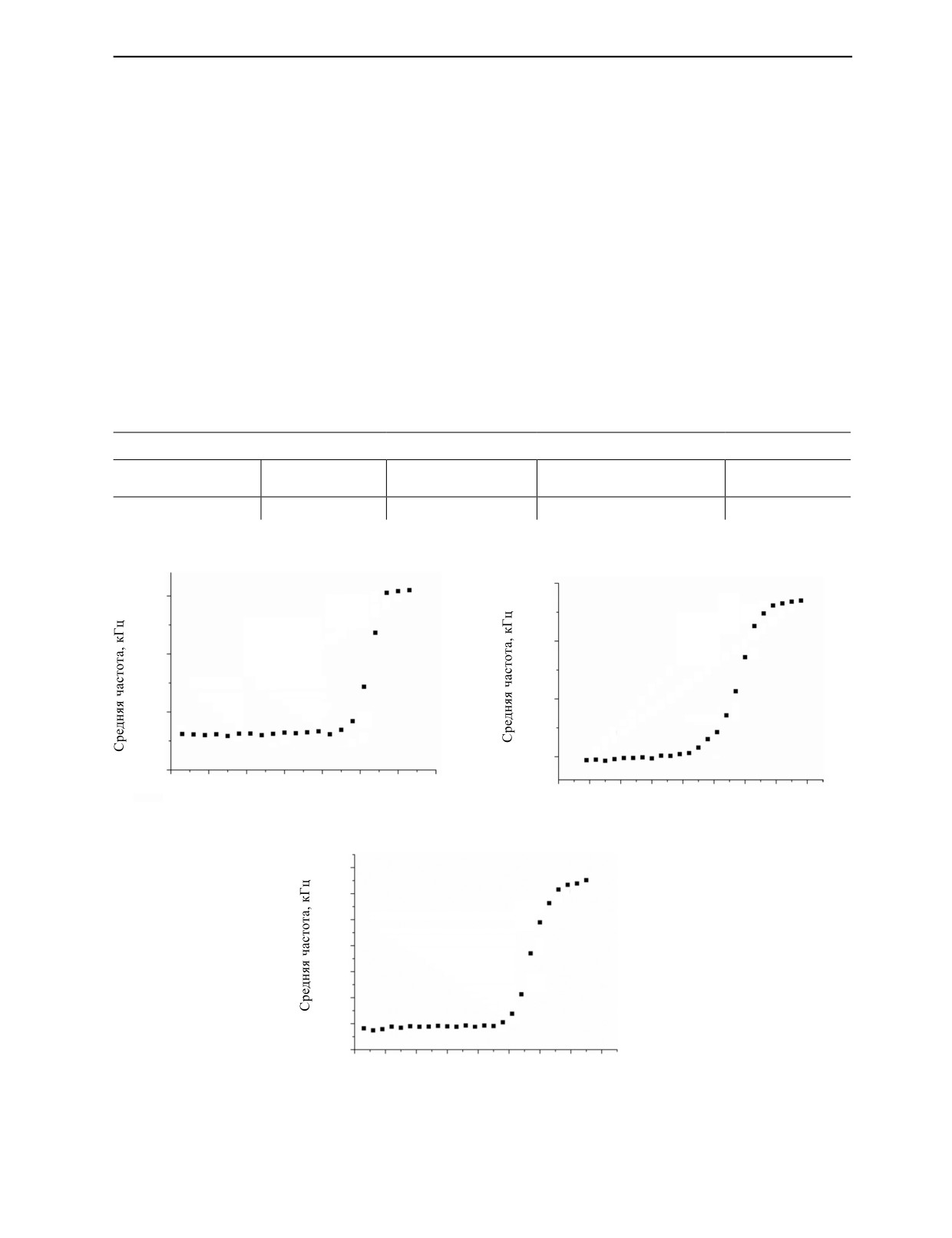

Весь процесс коррозионного повреждения подразделялся на пять этапов, а затем проводился

анализ потенциала коррозии. Для конкретных пяти этапов выбираются типичные сигналы для

выполнения анализа в частотной области. Из анализа спектрограммы на рис. 7 видно, что частот-

ное распределение до разрыва пассивной пленки стального стержня примерно такое же, а энерго-

выделение на этом этапе невелико. По мере развития коррозии существенно изменяются как

частотный спектр, так и энергия. В данном исследовании механизмы акустической эмиссии раз-

делены на пять типов, а именно: выделение пузырьков водорода, разрыв пассивной пленки, рас-

трескивание матрицы, проскальзывание на границе раздела волокно—матрица и разрыв волокна.

Согласно результатам соответствующих исследований, максимальная частота каждого механизма

показана в табл. 6.

Таблица

6

Максимальная частота источников АЭ

Максимальная частота, кГц

Образование

Разрыв пассивной

Растрескивание

Отслоение

Разрыв волокна

пузырьков водорода

пленки

матрицы

<90 [21]

<150 [22]

100~300 [23]

270~330 [24]

300~500 [25]

а

б

300

250

250

200

200

150

150

100

0

10

20

30

40

50

60

70

0

10

20

30

40

50

60

70

80

Длительность ускоренной коррозии, ч

Длительность ускоренной коррозии, ч

в

450

400

300

250

200

150

100

0

50

100 150 200 250 300

350 400

Длительность ускоренной коррозии, ч

Рис. 7. Зависимость между средней максимальной частотой и длительностью ускоренной коррозии:

v-f-10 (а); v-f-15 (б); v-f-20 (в).

Дефектоскопия

№ 4

2022

34

Ву Липэн, Ли Чжэнчжэн, Лиу Чанг Хонг

Из рис. 7 видно, что средняя максимальная частота на разных этапах различна. На ровной

части кривой средняя максимальная частота находится в диапазоне от 125 до 150 кГц. В сочета-

нии с типичным диапазоном пиковых частот источника акустической эмиссии (см. в табл. 6)

выделение пузырьков водорода и разрыв пассивной пленки происходят одновременно друг с

другом с высокой вероятностью. В случае малого содержания волокна общая максимальная

частота ниже, что может быть связано с тем, что переходная зона на границе раздела между

волокном и матрицей занимает меньший объем, а водороду и опасным ионам труднее переме-

щаться. В случае высокого содержания ПВС-волокна гладкий участок становится заметно длин-

нее. Это может быть связано с наличием волокон, которые выдерживают круговое растягиваю-

щее напряжение в матрице, так что трещины в матрице трудно распространяются, а распростра-

нение трещины будет производить сигнал акустической эмиссии с высокой максимальной

частотой. Как только матрица трескается, это должно сопровождаться отслоением волокна, что

будет давать сигнал акустической эмиссии с более высокой максимальной частотой. Из рис. 7

видно, что с увеличением содержания волокна максимальная частота сигнала акустической

эмиссии также будет увеличиваться, когда в испытательном образце вот-вот появятся сквозные

трещины. Это может быть объяснено растяжением и разрывом большого количества волокон.

Кроме того, в случае высокого содержания волокна участок резкого подъема и последующий

плавный участок кривой средней пиковой частоты также длиннее по сравнению со случаем

среднего и низкого содержания волокон, что также вызвано тем, что большее количество воло-

кон растягивается и рвется.

Высокое содержание волокна не может способствовать формированию пассивной пленки

стального стержня. Это связано с тем, что высокое содержание волокон увеличивает объем пере-

ходной зоны волокно—матрица, а переходная зона границы раздела является относительно

непрочной по отношению к матрице, что может легко привести к проникновению опасных

ионов. И это приведет к разрыву пассивной пленки стального стержня. Однако высокое содер-

жание волокон помогает ограничить растрескивание матрицы. Из рис. 5 и 7 видно, что более

высокое содержание волокна значительно увеличивает время появления сквозных трещин на

поверхности ГБ.

4. ЗАКЛЮЧЕНИЕ

При использовании измельченного керамического порошка с концентрацией 30 % в цементе и

измельченного керамического песка с целью полной замены кварцевого песка, а также добавления

ПВС-волокон был получен новый тип ГБ (Cera-ECC). Стабильная пассивная пленка может быть

получена на поверхности стального стержня в данном типе ГБ.

Механизмы коррозии арматуры и последующее образование трещин в новом типе ГБ были

изучены с использованием методики акустической эмиссии посредством электроускоренной кор-

розии. Процесс повреждения разделялся на пять этапов, и в сочетании с накоплением импульсов

акустической эмиссии и выделением энергии были обсуждены характеристики повреждения на

каждой стадии. Низкое содержание волокон помогает предотвратить коррозию стальных стерж-

ней, а высокое содержание волокон помогает контролировать растрескивание матрицы ГБ после

образования коррозии.

В сочетании со средней максимальной частотой полученных сигналов акустической эмиссии

методика акустической эмиссии может использоваться для мониторинга развития коррозии стали

и последующего повреждения в ГБ в режиме реального времени.

Авторы выражают признательность финансовой поддержке данного исследования фонду госу-

дарственной ведущей лаборатории безопасности строительства (BSBE2019-07) и фонду есте-

ственных наук провинции Хэбэй (E2021210088).

СПИСОК ЛИТЕРАТУРЫ

1. Li J.Q. et al. Durability of ultra-high performance concrete: A review // Construction and Building

Materials. 2020.V. 255. P. 119296.

2. Qu F.L. et al. Durability deterioration of concrete under marine environment from material to structure:

A critical review // Journal of Building Engineering. 2021. V. 35. P. 102074.

3. Zheng A.H. et al. Experimental investigation of corrosion-damaged RC beams strengthened in flexure

with FRP grid-reinforced ECC matrix composites // Engineering Structures. 2021. V. 244. P. 112779.

4. Naqi A., Jang J.G. Recent Progress in Green Cement Technology Utilizing Low-Carbon Emission Fuels

and Raw Materials: A review // Sustainability. 2019. V. 11 (2). P. 537.

Дефектоскопия

№ 4

2022

Контроль коррозионных повреждений гибкого бетона, содержащего керамические отходы...

35

5. Ray S. et al. Use of ceramic wastes as aggregates in concrete production: A review // Journal of Building

Engineering. 2021. V. 43. P. 102567.

6. AlArab A., Hamad B., Assaad J.J. Strength and Durability of Concrete Containing Ceramic Waste

Powder and Blast Furnace Slag // Journal of Materials in Civil Engineering. 2022. V. 34 (1). P. 04021392.

7. Pavesi T.B., Rohden A.B., Garcez M.N.R. Supporting circular economy through the use of red ceramic

waste as supplementary cementitious material in structural concrete // Journal of Material Cycles and Waste

Management. 2021. V. 23 (6). P. 2278—2296.

8. Xu K.C. et al. Mechanical properties of low-carbon ultrahigh-performance concrete with ceramic tile

waste powder // Construction and Building Materials. 2021. V. 287. P. 123036.

9. Katzer J. et al. Influence of Varied Waste Ceramic Fillers on the Resistance of Concrete to Freeze-Thaw

Cycles // Materials. 2021. V. 14 (3). P. 624.

10. Hilal N.N., Mohammed A.S., Ali T.K.M. Properties of Eco-Friendly Concrete Contained Limestone and

Ceramic Tiles Waste Exposed To High Temperature // Arabian Journal for Science and Engineering. 2020.

V. 45 (5). P. 4387—4404.

11. Ogawa Y. et al. Effects of porous ceramic roof tile waste aggregate on strength development and

carbonation resistance of steam-cured fly ash concrete // Construction and Building Materials. 2020. V. 236.

P. 117462.

12. Siddique S., Shrivastava S., Chaudhary S. Influence of Ceramic Waste as Fine Aggregate in Concrete:

Pozzolanic, XRD, FT-IR, and NMR Investigations // Journal of Materials in Civil Engineering. 2018. V. 30

(9). P. 04018227.

13. Zou Z.H. et al. Relationship between half-cell potential and corrosion level of rebar in concrete //

Corrosion Engineering Science and Technology. 2016. V. 51 (8). P. 588—595.

14. Da B. et al. Reinforcement corrosion research based on the linear polarization resistance method for

coral aggregate seawater concrete in a marine environment // Anti-Corrosion Methods and Materials. 2018.

V. 65 (5). P. 458—470.

15. Hu J.Y. et al. Electrochemical noise analysis of cathodically protected steel reinforcement in concrete

using carbon fiber sheet as anode // Construction and Building Materials. 2021.V. 133. P. 125474.

16. Li W.J. et al. Monitoring Concrete Deterioration Due to Reinforcement Corrosion by Integrating

Acoustic Emission and FBG Strain Measurements // Sensors. 2017. V. 17 (3). P. 657.

17. Li Z. et al. Combined application of novel electromagnetic sensors and acoustic emission apparatus to

monitor corrosion process of reinforced bars in concrete // Construction and Building Materials. 2020. V. 245.

P. 118472.

18. Hoshi Y. et al. Non-Contact Measurement to Detect Steel Rebar Corrosion in Reinforced Concrete by

Electrochemical Impedance Spectroscopy // Journal of the Electrochemical Society. 2019. V. 166 (11).

P. C3316—C3319.

19. Qiu Q.W., Zhu J.H., Dai J.G. In-situ X-ray microcomputed tomography monitoring of steel corrosion

in engineered cementitious composite (ECC) // Construction and Building Materials. 2020. V. 262. P. 120844.

20. Abouhussien A.A., Hassan A.A.A. Acoustic Emission Monitoring of Corrosion Damage Propagation in

Large-Scale Reinforced Concrete Beams // Journal of Performance of Constructed Facilities. 2018. V. 32 (2).

P. 04017133.

21. Goldaran R., Turer A. Application of acoustic emission for damage classification and assessment of

corrosion in pre-stressed concrete pipes // Measurement. 2020. V. 160. P. 107855.

22. Jirarungsatian C., Prateepasen A. Pitting and uniform corrosion source recognition using acoustic

emission parameters // Corrosion Science. 2010. V. 52 (1). P. 187—197.

23. Farnam Y. et al. Acoustic emission waveform characterization of crack origin and mode in fractured

and ASR damaged concrete // Cement & Concrete Composites. 2015. V. 60. P. 135—145.

24. Haselbach W. Acoustic emission of debonding between fibre and matrix to evaluate local adhesion //

Composites Science and Technology. 2003. V. 63 (15). P. 2155—2162.

25. Hamam Z. et al. Acoustic Emission Signal Due to Fiber Break and Fiber Matrix Debonding in Model

Composite: A Computational Study // Applied Sciences-Basel. 2021. V. 11 (18). P. 8406.

Дефектоскопия

№ 4

2022