Тепловые методы

УДК 620.179.13

ТЕПЛОВОЙ СКАНЕР-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ

КРУПНОГАБАРИТНЫХ ПЛОСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ

© 2022 г. А.О. Чулков1*, В.П. Вавилов1, Д.А. Нестерук1, Б.И. Шагдыров1

1Национальный исследовательский Томский политехнический университет, Россия

634050 Томск, пр. Ленина, 30

Поступила в редакцию 28.02.2022; после доработки 15.03.2022

Принято к публикации 25.03.2022

Разработан самоходный тепловой дефектоскоп для контроля плоских крупногабаритных изделий методом тепло-

визионного сканирования, обеспечивающего более высокую эффективность и производительность испытаний по

сравнению с классической схемой теплового контроля по отдельным зонам. Дефектоскоп предназначен для обнару-

жения расслоений, ударных повреждений и инородных включений в композиционных материалах и может использо-

ваться для контроля коррозии в металлических оболочках, обеспечивая непрерывный контроль с производительно-

стью до 20 м2/ч.

Ключевые слова: самоходный тепловой дефектоскоп, тепловой неразрушающий контроль, инфракрасная термогра-

фия, сканирование, композиционный материал, крупногабаритное изделие, дефект, расслоение.

DOI: 10.31857/S0130308222040066, EDN: BLKSSL

ВВЕДЕНИЕ

В России за последнюю декаду произошел существенный рост интереса к активному теплово-

му неразрушающему контроля со стороны высокотехнологичных предприятий. В первую очередь,

это связано с объективными преимуществами теплового контроля (ТК), например, при испытани-

ях композиционных материалов: 1) метод является безопасным и бесконтактным (для нагрева

традиционно используют оптические источники стимуляции - галогенные и ксеноновые лампы)

[1―3]; 2) испытания могут быть реализованы как в односторонней (источники нагрева и тепло-

визор расположены с одной стороны от контролируемой поверхности), так и в двухсторонней

процедурах ТК [4―6]; 3) результаты контроля, представляющие собой набор термограмм (количе-

ство которых может достигать нескольких тысяч), хорошо воспринимаются операторами, а темпе-

ратурные аномалии в зонах дефектов сравнительно легко идентифицируются; 4) производитель-

ность ТК при испытаниях по зонам достигает 4 м2/ч при размерах зоны одновременного контроля

около 1 м2, а при реализации способа тепловизионного сканирования производительность ТК

может достигать 25 м2/ч; 5) метод наиболее эффективен для обнаружения приповерхностных

дефектов (оптимальный диапазон глубин выявляемых дефектов в композитах в односторонней

процедуре составляет от 0 до 4 мм). Факт наилучшей чувствительности ТК к приповерхностным

дефектам говорит о целесообразности комбинирования ТК с ультразвуковым (УЗ) методом кон-

троля, для которого глубина «мертвой» зоны при контроле композиционных материалов находится

в диапазоне от 0 до 1 мм.

В последние годы в Томском политехническом университете разработан ряд тепловых дефек-

тоскопов, в том числе устройство для классического одностороннего ТК фюзеляжей цельнокомпо-

зитных самолетов, устройство для контроля конусовидных изделий из композитов, роботизиро-

ванная система для контроля теплозащитных покрытий крупногабаритных цилиндрических изде-

лий, а также роботизированная система, осуществляющая неразрушающие испытания композици-

онных изделий сложной формы путем комбинирования классического одностороннего ТК и

метода у.з. инфракрасной термографии (УИТ) [7].

Комбинирование различных устройств нагрева, а именно: оптических (на базе галогенных или

ксеноновых ламп) и ультразвуковых (на базе магнитострикционных или пьезоэлектрических пре-

образователей), в одной процедуре испытаний представляет новое направление в ТК. Данный

подход позволяет выявить больше скрытых дефектов по сравнению с реализацией каждого метода

в отдельности. Например, оптический нагрев эффективен для обнаружения расслоений, а УЗ

нагрев ― для обнаружения закрытых («слипнутых») трещин. Для комбинированного ТК разрабо-

таны программные алгоритмы, которые «сшивают» термограммы при испытаниях крупногабарит-

Тепловой сканер-дефектоскоп для контроля крупногабаритных плоских изделий...

57

ных изделий и позволяют проводить обработку результатов испытаний с использованием нейрон-

ных сетей (НС) с целью автоматизированного обнаружения и классификации дефектов [7].

В соответствии с тенденцией к роботизации неразрушающих испытаний, а также благодаря

использованию широкоформатных ИК тепловизоров, в ТК возрос интерес к устройствам тепло-

визионного сканирования, в основе которых лежат способы точечного/линейного сканирования,

разрабатывавшиеся еще в СССР [8, 9]. Отличие современного способа тепловизионного сканиро-

вания от более ранних заключается в регистрации температуры контролируемой поверхности в

пределах полного кадра тепловизора, а не в отдельных точках или строках [10―12]. Полученные

при тепловизионном сканировании последовательности полноформатных термограмм реконстру-

ируют в изображения, соответствующие определенному времени контроля (методика реконструк-

ции описана в [13]). Кроме того, рост интереса к устройствам тепловизионного сканирования

связан с внедрением НС в качестве инструмента дефектоскопии и дефектометрии [14―18].

Использование роботизированной техники обеспечивает высокую повторяемость и произво-

дительность испытаний, позволяет унифицировать результаты контроля однотипных изделий и

применять автоматизированные алгоритмы для их обработки. Такие алгоритмы, основанные на

комбинировании формул инверсии и НС, улучшают повторяемость результатов контроля и повы-

шают производительность обработки данных по сравнению с «ручными» процедурами. Следует

отметить, что применение алгоритмов дефектоскопии и дефектометрии, ориентированных на при-

менение НС, требуют строгого соответствия параметров контролируемых материалов, а также

условий проведения контроля, тем параметрам и условиям, при которых были получены данные,

использованные для обучения НС [14―18].

При испытаниях крупногабаритных композиционных изделий новым подходом в ТК является

применение самоходных дефектоскопов. Domin и др. разработали самоходный тепловой дефекто-

скоп, реализующий ТК по принципу классического одностороннего способа испытаний [19].

Устройство перемещается по поверхности, останавливается в заданной области, запускает нагрев

и записывает термограммы, после чего перемещается для проведения контроля следующей зоны.

Однако контроль крупногабаритных изделий по зонам требует значительного времени, и примене-

ние данного самоходного дефектоскопа подразумевает соблюдение определенной последователь-

ности испытаний отдельных зон. Это затрудняет процедуру «сшивки» отдельных термограмм, а

сами термограммы, как правило, неоднородны и менее информативны по сравнению с панорам-

ными термоизображениями, полученными способом сканирования. Следует отметить эффектив-

ность данного дефектоскопа при выявлении дефектов, расположенных на различных глубинах, в

ходе однократного испытания. Это связано с особенностями классического ТК, при котором тем-

пературу контролируемой поверхности регистрируют как в процессе нагрева, так и на стадии

охлаждения, а процесс испытаний длится столько, сколько необходимо для проявления темпера-

турных сигналов от дефектов, расположенных в широком диапазоне глубин.

Авторами разработан самоходный тепловой дефектоскоп, реализующий ТК способом тепло-

визионного сканирования. Устройство предназначено для проведения контроля крупногабаритных

изделий из композиционных материалов, в частности обнаружения производственных (расслое-

ния и непроклеи) и эксплуатационных (ударные повреждения) дефектов крыльев самолетов,

например, самолета МС-21, выполненных из композитов. В приборе реализован способ теплови-

зионного сканирования без использования роботизированного манипулятора. В отличие от опи-

санного выше аналога [20], данное устройство способно за один проход выявлять дефекты, рас-

положенные в определенном диапазоне глубин, задаваемом оператором. Ниже описаны техниче-

ские характеристики самоходного дефектоскопа и приведены примеры результатов ТК.

САМОХОДНЫЙ ТЕПЛОВОЙ ДЕФЕКТОСКОП

Основу дефектоскопа составляют оптический нагреватель и тепловизор, а также шаговые дви-

гатели с системой беспроводного управления. Подвижная платформа реализована на базе роликов

и поликлиновых ремней, которые обеспечивают плавность хода и достаточную площадь контакта

с контролируемой поверхностью, предотвращая «сползание» прибора при передвижении по

поверхности с небольшим уклоном. Фото дефектоскопа приведено на рис. 1.

В табл. 1 приведены основные технические характеристики дефектоскопа, а также области его

применения.

Перед проведением контроля оператор «настраивает» дефектоскоп на выявление дефектов в

определенном диапазоне глубин, для чего устанавливает скорость перемещения дефектоскопа,

мощность нагрева и частоту записи термограмм. С учетом того, что размер поля зрения тепло-

Дефектоскопия

№ 4

2022

58

А.О. Чулков, В.П. Вавилов, Д.А. Нестерук, Б.И. Шагдыров

Рис. 1. Самоходный тепловой дефектоскоп.

Таблица

1

Технические характеристики самоходного теплового дефектоскопа

Плоские крупногабаритные изделия

из угле- и стеклопластиков, сотовые и сэндвич-

Объекты контроля

панели, теплозащитные покрытия, нанесенные

на металлическое основание

Глубины залегания выявляемых дефектов, мм

0 — 9*

Минимальный размер обнаруживаемого дефекта, мм

3×3**

Площадь зоны одновременного контроля, м2

0,07

Производительность сплошного контроля, м2/ч

До 20

Способ управления движением

Дистанционный (wi-fi)

Максимальная избыточная температура нагрева объекта контроля, оС

До 70

Температурная чувствительность, мК

30

Масса дефектоскопа, кг

12

Габариты дефектоскопа, м

0,5×0,4×0,4

Потребляемая мощность, кВт

2

*Предельная глубина обнаружения дефектов зависит от материала, поперечного размера дефекта и его толщины, а

также скорости перемещения дефектоскопа.

**Для расслоения толщиной 0,3 мм, расположенного на глубине 3 мм в углепластике (зависит от материала, глубины

залегания дефекта и его толщины).

визора в самоходном дефектоскопе равен 0,35×0,25 м2, а скорость перемещения дефектоскопа

может изменяться от 5 до 50 мм/с, обнаруживаемые дефекты характеризуются оптимальным

временем обнаружения τс (моментом наступления максимального температурного контраста C)

от 4 до 11 с (при скорости перемещения дефектоскопа 50 мм/с) и от 30 до 110 с (при скорости

5 мм/с). Например, дефект размером 10×10×0,5 мм, расположенный на глубине 1,5 мм в полиме-

тилметакрилате, характеризуется τс ~30 с с момента начала нагрева, а такой же дефект на глуби-

не 6 мм создает максимальный сигнал на контролируемой поверхности при τс~130 с. Следует

отметить, что, несмотря на наличие оптимального времени контроля, дефекты обнаруживаются

в некотором интервале времен (например, если τс ~130 с, то соответствующий дефект проявля-

ется в интервале времени от 100 до 160 с в зависимости от материала).

Дефектоскопия

№ 4

2022

Тепловой сканер-дефектоскоп для контроля крупногабаритных плоских изделий...

59

ТЕПЛОВОЙ КОНТРОЛЬ ПО ЗОНАМ И ПРИ СКАНИРОВАНИИ

Как было отмечено выше, ТК характеризуется определенными методологическими особен-

ностями в зависимости от используемой процедуры (контроль от зоны к зоне или путем скани-

рования). Для сравнения результатов, получаемых в двух вышеуказанных процедурах ТК, был

проконтролирован набор из 20-и контрольных образцов с искусственными дефектами. Образцы

в виде пластин с размерами 300×130×10 мм3 имитировали многослойную теплозащиту, нанесен-

ную на металлическую основу. Для имитации теплозащиты использовали три слоя полиметил-

метакрилата толщиной 2 мм каждый, обладающего близкими теплофизическими характеристи-

ками. Образцы содержали плоскодонные дефекты квадратной формы, имитирующие расслоения

с различными поперечными размерами и глубиной залегания. Дефекты были выполнены с

помощью лазерной резки (погрешность глубины дефектов не превышала ±0,05 мм от заплани-

рованной глубины). Схема расположения дефектов приведена на рис. 2. Пластины полиметил-

метакрилата и дюралюминия толщиной 4 мм были склеены в виде пакета. Для исключения

влияния частичной прозрачности полиметилметакрилата при оптическом нагреве образцы были

окрашены черной матовой краской с коэффициентом излучения около 0,96.

275

220

155

90

A

20

2 мм

2 мм

1 мм

1,5 мм

0,5 мм

25

20

15

10

5

0,1 мм

0,1 мм

0,3 мм

0,3 мм

30

35

40

45

20

A

235

300

Рис. 2. Схема расположения дефектов в слое полиметилметакрилата контрольного образца.

Ниже приведены результаты испытаний одного из стандартных образцов, проконтролированного

как классическим способом ТК, так и способом тепловизионного сканирования с помощью само-

ходного дефектоскопа. Следует отметить, что выбранный образец содержал наиболее трудные для

идентификации дефекты (параметры дефектов вышеупомянутого образца приведены в табл. 2).

Оптимальное время τс выявления скрытых дефектов исследуемого образца по результатам числен-

ного моделирования (программа ThermoCalc-3D, НИ ТПУ) находится в диапазоне от 140 до 190 с.

Как было отмечено выше, конструкционные особенности самоходного дефектоскопа позволя-

ют проводить контроль в ограниченном диапазоне времени. Наиболее подходящий режим работы

самоходного дефектоскопа обеспечивает контроль в диапазоне от 30 до 110 с с момента начала

нагрева при скорости перемещения дефектоскопа 5 мм/с. При данной скорости движения длитель-

ность нагрева каждой точки поверхности образца составляет 6 с. Для унификации параметров

испытания в классической процедуре ТК температуру образца регистрировали в диапазоне от 0 до

110 с при той же длительности нагрева. В обоих способах ТК нагреватели представляли собой

галогенные лампы мощность 2 кВт, а для регистрации температуры с частотой 10 Гц был исполь-

зован тепловизор Optris PI640.

Дефектоскопия

№ 4

2022

60

А.О. Чулков, В.П. Вавилов, Д.А. Нестерук, Б.И. Шагдыров

Таблица

2

Дефекты контрольного образца из полиметилметакрилата на основании из дюралюминия*

Поперечные размеры дефектов, мм

Параметр ТК

D1

D2

D3

D4

D5

D6

D7

D8

D9

5×5

10×10

15×15

20×20

25×25

30×30

35×35

40×40

45×45

Толщина

2

2

1,5

1

0,5

0,3

0,3

0,1

0,1

дефекта, мм

Глубина

4

4

4,5

5

5,5

5,7

5,7

5,9

5,9

дефекта, мм

*Дефекты в виде плоскодонных выемок выполнены в полиметилметакрилате. Глубину дефектов отсчитыва-

ют от передней поверхности полиметилметакрилата. Толщина дефектов соответствует высоте выемки в полиме-

тилметакрилате.

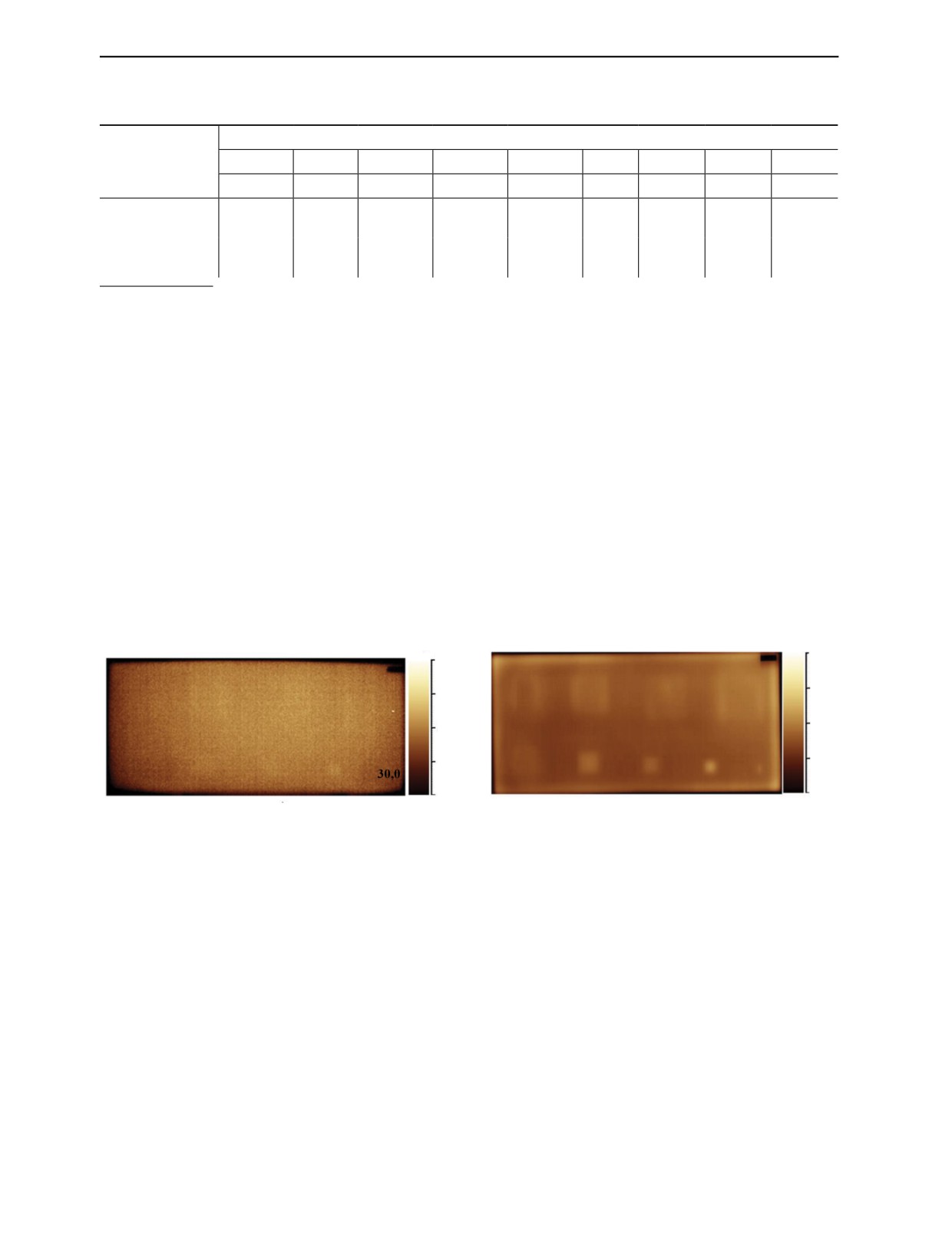

На рис. 3 приведены исходные термограммы для 110-й секунды контроля, полученные спо-

собом классического ТК (рис. 3а) и способом тепловизионного сканировании (рис. 3б).

Термограмма на рис. 3б получена путем прямой реконструкции по способу, описанному в [15],

без применения фильтрации и других алгоритмов, повышающих выявляемость дефектов.

Данный способ основан на синтезе термограмм изделия путем анализа последовательности

термограмм, записанных тепловизором в процессе сканирования. Синтезированную термо-

грамму «складывают» из столбцов отдельных термограмм, причем скорость сканирования, раз-

мер элемента изображения на поверхности изделия и частоту записи термограмм выбирают

таким образом, чтобы избежать как пропуска, так и наложения столбцов изображений. Каждая

синтезированная термограмма соответствует определенной временнóй задержке относительно

момента нагрева, а, изменяя номер столбца, возможно изменять время задержки в требуемом

диапазоне.

а

б

T, ° С

T, ° С

65,0

35,0

55,0

32,5

30,0

45,0

Рис. 3. Термограммы на 110-й секунде контроля, полученные классическим ТК (а) и с помощью самоходного теплово-

го дефектоскопа (б).

Из рис. 3 видно, что при одинаковом времени контроля результаты самоходного дефектоскопа

существенно лучше результатов классического ТК (оператором выявляются все девять дефектов в

сравнении с 2-3 дефектами при классическом ТК). Это объясняется более интенсивным и равно-

мерным нагревом при сканировании (напомним, что длительность нагрева каждой точки образца

в обеих процедурах составляла 6 с).

Важным фактором, влияющим на результаты ТК, являются тепловые помехи, создаваемые

нагревателем. Для классического ТК характерно остаточное тепловое излучение ламп, которое

приводит к неоднородному температурному полю. Для решения данной проблемы используют ряд

способов подавления паразитного излучения: фильтры из стекла, непрозрачные шторки и т.п.

В случае сканирующего ТК нагреватель находится за пределами контролируемой области, а кожух

дефектоскопа защищает зону регистрации температуры от тепловых помех.

Обработка результатов (рис. 4) с помощью метода анализа главных компонент (МАГК) суще-

ственно улучшила результаты, полученные с помощью обеих процедур ТК, в частности все дефек-

Дефектоскопия

№ 4

2022

Тепловой сканер-дефектоскоп для контроля крупногабаритных плоских изделий...

61

а

б

Рис. 4. Обработка результатов классического (а) и сканирующего (б) ТК с помощью МАГК:

а — классический ТК, вторая компонента МАГК; б — сканирующий ТК, вторая компонента МАГК.

Таблица

3

Сравнение способов ТК по величине отношения сигнал/шум

(использованы изображения второй компоненты рис. 4)

Номер дефекта

D1

D2

D3

D4

D5

D6

D7

D8

D9

Классический ТК

Отношение

3,5

10,5

9,2

9,0

3,5

2,4

3,1

1,1

2,0

сигнал/шум

ТК способом тепловизионного сканирования

Отношение

24,5

60,1

42,3

34,5

10,7

5,4

15,4

13,0

8,3

сигнал/шум

ты контрольного образца в той или иной степени были обнаружены. Однако способ тепловизион-

ного сканирования обеспечил более высокую величину отношения сигнал/шум (табл. 3).

ЗАКЛЮЧЕНИЕ

Результаты ТК, полученные с помощью самоходного теплового дефектоскопа, характеризуют-

ся бóльшими величинами отношения сигнал/шум по сравнению с классическим ТК, т.е. лучшей

выявляемостью дефектов, что связано с более интенсивным и равномерным нагревом. Данный

способ тепловизионного сканирования требует более тщательной подготовки испытаний, а имен-

но оптимального выбора параметров контроля: 1) скорости перемещения для обнаружения дефек-

тов, расположенных на определенных глубинах и характеризующихся различными оптимальными

временами обнаружения; 2) мощности нагрева в соответствии со скоростью перемещения (во

избежание перегрева контролируемого материала); 3) частоты записи термограмм в соответствии

со скоростью перемещения для исключения пропусков и наложения строк при реконструкции

термограмм. Способ тепловизионного сканирования обеспечивает бóльшую производительность

испытаний крупногабаритных изделий, а использование самоходного дефектоскопа позволяет

реализовать данный вид испытаний без участия роботизированных манипуляторов, применение

которых целесообразно для контроля изделий сложной формы.

Настоящая разработка выполнена в рамках стипендии Президента РФ № СП-2305.2021.1

(методика испытаний), грантов Российского научного фонда №22-29-01469 (экспериментальное

оборудование) и Российского фонда фундаментальных исследований №19-29-13004 (моделирова-

ние и обработка данных).

СПИСОК ЛИТЕРАТУРЫ

1. Oswald-Tranta B. Comparative study of thermal contrast and contrast in thermal signal derivatives in

pulse thermography // NDT E Int. 2017. V. 91. P. 36―46.

2. Shepard S.M. Flash Thermography of Aerospace Composites 2. Thermographic Signal Reconstruction

Дефектоскопия

№ 4

2022

62

А.О. Чулков, В.П. Вавилов, Д.А. Нестерук, Б.И. Шагдыров

3. Ibarra-Castanedo C., Genest M., Servais P., Maldague X., Bendada A. Qualitative and quantitative

assessment of aerospace structures by pulsed thermography // Nondestructive Testing and Evaluation. 2007.

V. 22. P. 199―215.

4. Maldague X., Marinetti S. Pulse phase infrared thermography // Journal of Applied Physics. 1996.

V. 79. P. 2694―2698.

5. Gordiyenko E.Y. Nondestructive Testing of Composite Materials of Aircraft Elements by Active

Thermography // Nauka ta innovacii. 2018. V. 14. P. 39―50.

6. Grys S. Determining the dimension of subsurface defects by active infrared thermography —

7. Chulkov A.O., Nesteruk D.A., Shagdyrov B.I., Vavilov V.P. Method and Equipment for Infrared and

8. Денисов С.С., Волков Я.А., Стороженко В.А., Рапопорт Д.А. Сканирующая оптическая головка

для активного неразрушающего контроля // Дефектоскопия. 1975. № 6. C. 116―118.

9. Гавинский Ю.В., Ворожцов Б.И., Немиров Ю.В. Использование околоповерхностных приемни-

ков при тепловом контроле слоистых изделий // Дефектоскопия. 1976. № 4. C. 40―47.

10. Cramer K.E., Winfree W.P. Thermographic detection and quantitative characterization of corrosion by

application of thermal line source // Proc. SPIE «Thermosense-XX». 1998. V. 3361. P. 291―297.

11. Woolard D., Cramer K. The thermal photocopier: A new concept for thermal NDT // Proc. SPIE

«Thermosense-XXVI». 2004. V. 5405. P. 366―373.

12. Cramer K., Perey D.F., Brown J.L. The application of line scan thermography using multiple

collaborative robots // Review of Progress in Quantitative Nondestructive Evaluation.

2019. Portland,

USA. P. 4.

13. Chulkov А.О., Tuschl C., Nesteruk D.A., Oswald-Tranta B., Vavilov V.P., Kuimova M.V. Detecting and

characterizing defects in metal/non-metal structures by using active thermal NDT based on optical/inductive

uniform and line-scanning heating approaches // Journal of Nondestructive Evaluation. 2021. V. 40. P. 44.

14. Moskovchenko A.I., Vavilov V.P., Chulkov A.O. Comparing the efficiency of defect depth characterization

algorithms in the inspection of CFRP by using one-sided pulsed thermal NDT // Infrared Physics and

Technology. 2020. V. 107. P. 103289.

15. Dudzik S. Two-stage neural algorithm for defect detection and characterization uses an active

thermography // Infrared Physics and Technology. 2015. V. 71. P. 187―197.

16. Chulkov A.O., Nesteruk D.A., Vavilov V.P., Moskovchenko A.I., Saeed N., Omar M. Optimizing input

data for training an artificial neural network used for evaluating defect depth in infrared thermographic

nondestructive testing // Infrared Physics and Technology. 2019. V. 102.

2017. P. 210―215.

19. Domin J., Górski M., Bialecki R., Zajac J., Grzyb K., Kielan P., Adamczyk W., Ostrowski Z. Wheeled

Robot Dedicated to the Evaluation of the Technical Condition of Large-Dimension Engineering Structures //

Robotics. 2020. V. 9. P. 28―42.

Дефектоскопия

№ 4

2022