Электромагнитные методы

УДК 620.179.14

ОЦЕНКА ПАРАМЕТРОВ ПОВЕРХНОСТИ ТЕРМООБРАБОТАННОЙ СТАЛИ

МАГНИТНЫМИ МЕТОДАМИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

© 2022 г. Шив Сундар Сингх1, Акаш Субхаш Авале2, Бинаяка Нахак1,*

1Национальный технологический институт Мотилала Неру, Праяградж-211004, Индия

2Инженерный колледж Пимпри Чинчвада, Пуна-411044, Индия

E-mail: *binayaka@mnnit.ac.in

Поступила в редакцию 06.12.2021; после доработки 03.01.2022

Принята к публикации 28.01.2022

В отраслях обрабатывающей промышленности термическая обработка является чрезвычайно важным процессом

для достижения желаемых термомеханических свойств конструкционных материалов путем контроля определенного

диапазона температур аустенизации. Эти свойства оценивали с помощью нескольких обычных методик. Однако эти

методики являются более трудоемкими, дорогостоящими и разрушающими по своей сути. Чтобы преодолеть упомя-

нутые выше недостатки привычных методов использовались магнитные неразрушающие методы, такие как метод

шумов Баркгаузена (ШБ) и петля гистерезиса (ПГ), для определения параметров поверхности различных термообра-

ботанных сталей AISI 1040 при различных температурах аустенизации, а именно 800, 850 и 900 °С. Поверхностные

свойства оценивали по микроструктуре, размеру зерна и микротвердости. Изменение в ШБ и ПГ термообработанных

образцов выражалось в виде среднеквадратичного значения (СКО), коэрцитивной силы, огибающей ПГ и ШБ.

Результаты экспериментов показали, что наблюдается резкое изменение микроструктуры и микротвердости на самой

поверхности и в подповерхностном слое в результате закалки при температуре аустенитизации 900 °С из-за быстрого

охлаждения реечного мартенсита, ограничивающего образование перлита. По данным неразрушающего контроля в

отожженных образцах были получены более высокие значения ШБ—СКО и более низкие значения коэрцитивной

силы. Линейная корреляция между магнитными свойствами (ШБ—СКО и коэрцитивной силой) и свойствами матери-

ала (микротвердостью и размером зерна) была получена при различных частотах перемагничивания. Для закаленного

образца были получены небольшие огибающие ПГ и ШБ из-за ограниченного выстраивания магнитных доменов по

магнитному полю из-за тонкой структуры реечного мартенсита.

Ключевые слова: термообработка, сталь AISI 1040, микроструктура, микротвердость, температура аустенизации,

магнитные свойства, шум Баркгаузена, петля гистерезиса.

DOI: 10.31857/S0130308222050049; EDN: BLTAQG

1. ВВЕДЕНИЕ

В автомобильной отрасли углеродистая сталь широко используется для производства различ-

ных деталей благодаря ее превосходным механическим свойствам. Однако этот материал постав-

ляется в отожженном состоянии и не может использоваться в деталях, испытывающих трение при

поверхностном контакте и нагрузки, таких как рельсы, валы, шестерни и оси [1]. Следовательно,

для достижения желаемых термомеханических свойств необходима термическая обработка. Как

правило, термическая обработка заключается в нагревании, выдержке и охлаждении рабочих

образцов в течение определенного времени. т. е. нагрев материала до определенной температуры,

выдерживание этой температуры в течение определенного времени до полного нагрева материала,

затем охлаждение в соответствии с процессами термической обработки, такими как отжиг, норма-

лизация, закалка, отпуск [2, 3]. Кроме того, оценка качества термообработанных образцов являет-

ся важнейшей задачей, так как от нее существенно зависит срок службы термообработанных

изделий. В настоящее время в промышленности и исследовательских организациях для оценки

качества продукции используется несколько методов определения параметров поверхности, таких

как рентгеновская дифракция, определение твердости и оптическая микроскопия. Данные методи-

ки почти наверняка явлются времязатратными, дорогостоящими и направлены на определение

параметров объекта контроля лишь в лабораторных условиях [4]. Следовательно, во многих отрас-

лях промышленности выбирают методики, позволяющие контролировать образец прямо в про-

цессе производства.

Метод шумов Баркгаузена (ШБ) относится к магнитным методам неразрушающего контроля.

Метод ШБ имеет определенные преимущества: глубокое проникновение магнитного поля в обра-

зец, более быстрая оценка термообработанных образцов и портативность оборудования [5]. Работа

анализатора ШБ основана на эффекте вихревых токов, а ШБ характеризуют магнитные свойства

ферромагнитных материалов.

38

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

Когда катушка с переменным полем намагничивает образец, тогда магнитные домены увели-

чиваются и удлиняются, а когда они выстраиваются по направлению приложенного магнитного

поля, тогда те, у которых невыгодная ориентация магнитных доменов, сжимаются. Вращение и

движение доменных стенок приводит к удлинению магнитных доменов [6]. На такой магнитный

отклик могут повлиять нарушения в кристаллической структуре и наличие кристаллографиче-

ских дефектов в кристалле, а именно размер зерна, остаточные напряжения, примеси, включе-

ния, дислокации и свойства поверхности, которые оказывают воздействие на движение магнит-

ных доменов в процессе намагничивания [7, 8]. На движение магнитных доменов влияют два

фактора: немагнитная зона снижает энергию доменной стенки, а на немагнитной области обра-

зуются шиповидные домены, изменяющие магнитостатическую энергию домена [9]. Невыгодная

ориентация доменов и флуктуации магнитостатической энергии проявляются в ферромагнитном

материале с постоянной напряженностью поля, которое создает шум в виде сигнала ШБ. Эти

сигналы воспринимаются приемной катушкой и передаются на контроллер для разбиения сиг-

нала и его фильтрации. Обычно указывается, что в процессе фильтрации удаляются некоторые

нежелательные частоты или частотные связи из сигнала с использованием фильтра нижних и

верхних частот [10]. Метод ШБ был принят в различных областях производства, таких как оцен-

ка термических повреждений образцов грунта [11], распределение остаточных напряжений в

рельсах [12], анализ усталостных напряжений парогенератора [13], оценка приложенных напря-

жений в трубопроводах [14].

Большая часть технических характеристик материалов оценивалась с использованием таких

магнитных параметров ШБ и ПГ, как пик ШБ, магнитная проницаемость, потери в сердечнике

на перемагничивание, ширина сигнала ШБ и остаточная намагниченность в зависимости от

индуцированных напряжений и деформации материала во время нескольких операций механи-

ческой обработки и сварки. Однако взаимосвязь между изменениями магнитных параметров и

механических свойств до сих пор не установлена. Кроме того, сочетание методов ШБ и ПГ с

термической обработкой может привести к экономии энергии и времени при улучшении меха-

нических свойств производимых компонентов. Следовательно, настоящая работа сосредоточена

на определении параметров термообработанной стали AISI 1040 с точки зрения изменения

микротвердости и микроструктуры при различных температурах аустенизации, а также заклю-

чается в нахождении корреляции таких параметров ШБ и ПГ, как среднеквадратичное значение

(СКО), коэрцитивная сила, огибающая ПГ и ШБ на разных частотах перемагничивания.

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

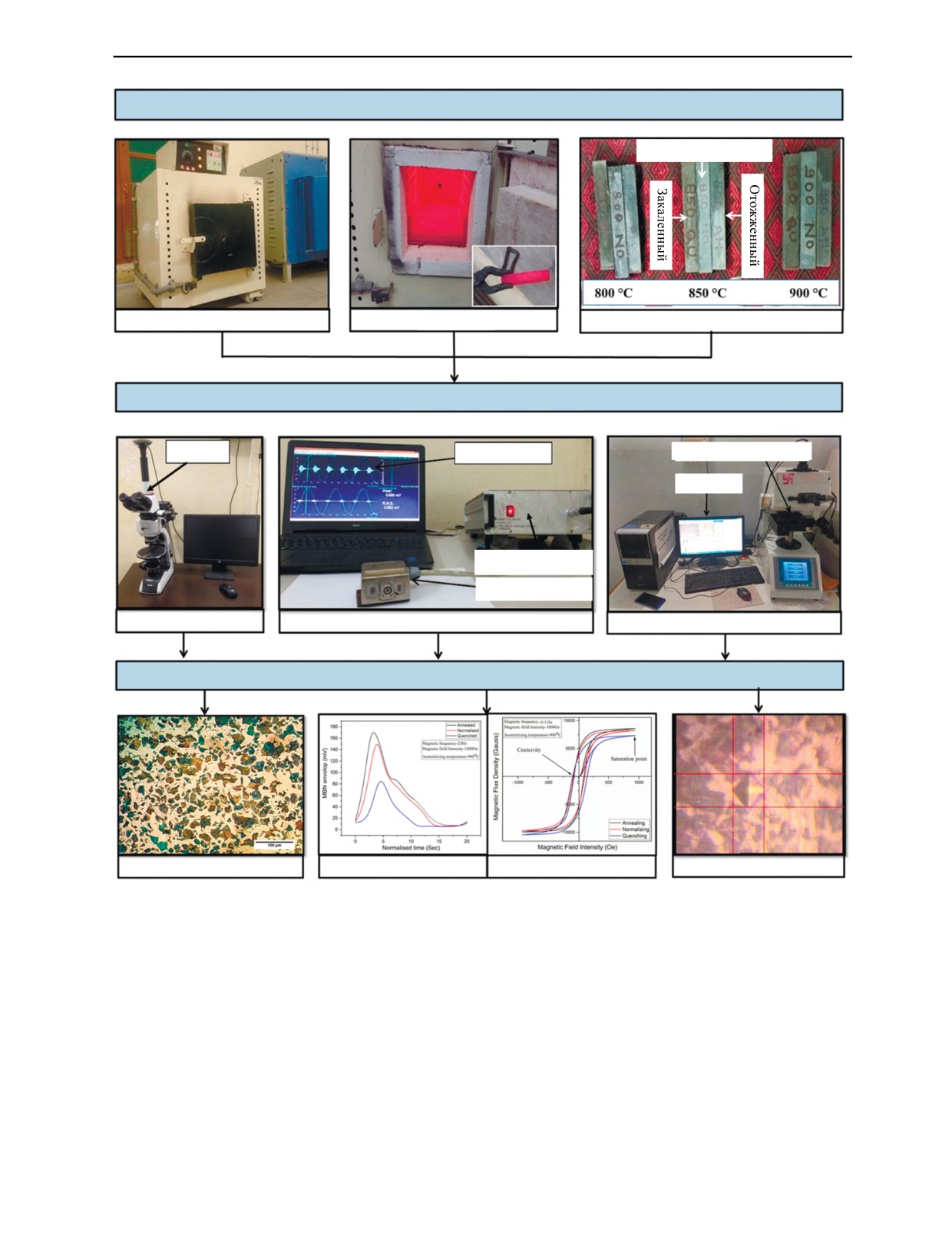

В данной работе в процессе термообработки использовались образцы из стали AISI 1040. Были

выбраны 9 образцов (90×20×10 мм3) для отжига (ОТ), нормализации (НОР) и закалки (ЗАК) при

различных температурах аустенизации (по 3 образца на каждый метод). Данные образцы нагрева-

лись в муфельной печи. Установка для термообработки и методики для исследования поверхности

показаны на рис. 1.

Каждый образец нагревался выше верхней критической температуры стали AISI 1040, т.е. до

температуры аустенизации 800, 850 и 900 °C. Такая температура поддерживалась в течение одного

часа для равномерного прогрева образца. В дальнейшем образцы охлаждаются согласно режиму

термообработки. При отжиге образцы охлаждаются в печи в течение десяти часов. При нормали-

зации образцы выдерживаются на спокойном воздухе в течение шести часов. При закалке образцы

опускаются в воду на 5 мин.

Химический состав образцов приведен в табл. 1.

Таблица

1

Химический состав термообработанной стали AISI 1040 (масс. %)

C

Mn

P

Cr

Mo

Si

S

Fe

0,42

0,60

0,07

0,03

0,11

0,21

0,04

98,52

Измерения ШБ проводили с использованием доступного на рынке портативного прибора

MAGSTER (производство: TECHNOFOUR, СНПИ Джамшедпура, Индия). Эта система состоит из

Дефектоскопия

№ 5

2022

Оценка параметров поверхности термообработанной стали магнитными методами...

39

Процесс термообработки

Нормализованный

Муфельная печь

Нагрев

Термообработанные образцы

Оборудование для анализа

Окуляр

Дисплей

Алмазный индентор

Дисплей

Блок управления

Блок настройки

Оптический микроскоп

Анализатор шумов Баркгаузена

Микротвердомер

Определение параметров поверхности

Оптический микроскоп

ШБ-огибающая

Петля гистерезиса

Отпечаток от индентора

Рис. 1. Установка для термообработки и методики для исследования поверхности.

трех основных блока: измерительный преобразователь, блок управления и дисплей. Измерительный

преобразователь имеет U-образное магнитное ярмо с измерительной катушкой в центре.

Геометрические характеристики измерительного преобразователя: длина 70 мм, ширина 30 мм.

Сечение полюса U-образного магнитного ярма составляет 5×5 мм, расстояние между двумя полю-

сами 30 мм. Магнитным датчиком является индукционная катушка с магнитным сердечником.

Магнитопровод изготовлен из ферритового материала длиной 15 мм и диаметром 2 мм и обмотан

эмальпроводом диаметром 0,1 мм. Функция блока управления заключается в формировании сину-

соидального магнитного поля при различных частотах, что используется для намагничивания и

размагничивания магнитного ярма и образца в последствии. Электромагнитные импульсы от

образца измеряли с помощью магнитного датчика и отправляли в блок управления. Эти электро-

магнитные импульсы, известные как сигналы ШБ, являются очень слабыми, поэтому они усили-

Дефектоскопия

№ 5

2022

40

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

ваются в определенном частотном диапазоне. Кроме того, каждый сигнал ШБ фильтровался для

удаления нежелательных пиков ШБ. Наконец, на дисплее показывались параметры отклика ШБ и

ПГ: такие как ШБ—СКО, коэрцитивная сила, ПГ и огибающая ШБ. Интенсивность параметров

ШБ и ПГ быстро снижается по мере увеличения глубины проникновения, что объясняется скин-

эффектом [15]. Глубину промагничивания образца (δ) можно оценить следующим образом:

1

δ=

,

(1)

π⋅

f

⋅σ⋅µ

⋅µ

o

r

где f — частота, σ — электропроводность образца, μo — магнитная проницаемость вакуума (сво-

бодного пространства), а μr — магнитная проницаемость образца. Глубина промагничивания

может регулироваться фильтром высоких и низких частот (100—300 кГц) для качественной

оценки глубины термообработки (до 100 мкм) при различной температуре аустенизации. Точно

так же Neslusan и др. [16] использовали диапазон частот (50—200 кГц) для контроля зоны тер-

мического влияния поверхностно-упрочняемой стали на глубине до 150 мкм под поверхностью

с использованием методов ШБ. Термообработанные образцы были подвергнуты контролю с

точки зрения многих магнитных параметров, а также была проверена правильность уравнением

глубины скин-слоя для выбора оптимальных ШБ и ПГ параметров процесса. Наконец, сигналы

ШБ и ПГ были получены в четырех разных местах каждого образца для компенсации погреш-

ности измерения в определенном диапазоне таких магнитных параметров, как частота намагни-

чивания (10—40 Гц для ШБ и 0,04—0,16 Гц для ПГ) и напряженность магнитного поля (800—

1000 Э). Предыдущие исследования показали, использование анализа ШБ на частота перемагни-

чивания (> 10 Гц) может обнаруживать изменения свойств поверхности, вызванные процессами

производства и термообработки [17, 18]. Сигнал СКО был получен с помощью программного

обеспечения MAGSTER, а затем обрабатывался программой MATLAB для определения параме-

тров «отсчет» и «событие» [19]. Эти параметры были необходимы для образования огибающей

ШБ, используя 5209 отсчетов и соответствующих событий каждого цикла намагничивания.

Настройка параметров анализатора ШБ представлена в табл. 2.

Таблица

2

ШБ и ПГ параметры процесса

Параметры ШБ и ПГ

Условия

Диапазон фильтра

100—300 кГц

Усиление ШБ

20 дБ

Число циклов

3

Частота намагничивания для ШБ

10, 20, 30, 40 Гц

Частота намагничивания для ПГ

0,04; 0,08; 0,12; 0,16 Гц

Напряженность магнитного поля

800, 1000 Э

Образцы (10×20×10 мм3) были разрезаны по центру для определения микротвердости и

микроструктурных параметров на проволочном электроэрозионном станке. Образцы были

последовательно подвергнуты горячему формованию и обработаны наждачной бумагой различ-

ных марок, таких как 200, 450, 600, 800, 1000 и 1500. Кроме того, зеркальная полировка произ-

водилась с помощью глиноземной пастой на станке с вращающимся абразивным диском.

Образцы травились в течение примерно 15 с в 2 %-растворе нитала для улучшения видимости

микроструктурных фаз в оптический микроскоп (Classical PL, Dewinter Technologies, Италия).

Определение микротвердости проводили на термообработанных образцах с приложением

нагрузки 100 г с выдержкой 10 с на микротвердомере по методу Виккерса (Micro Mech.

Technologies, Индия).

Дефектоскопия

№ 5

2022

Оценка параметров поверхности термообработанной стали магнитными методами...

41

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

3.1. Влияние термообработки на микроструктуру

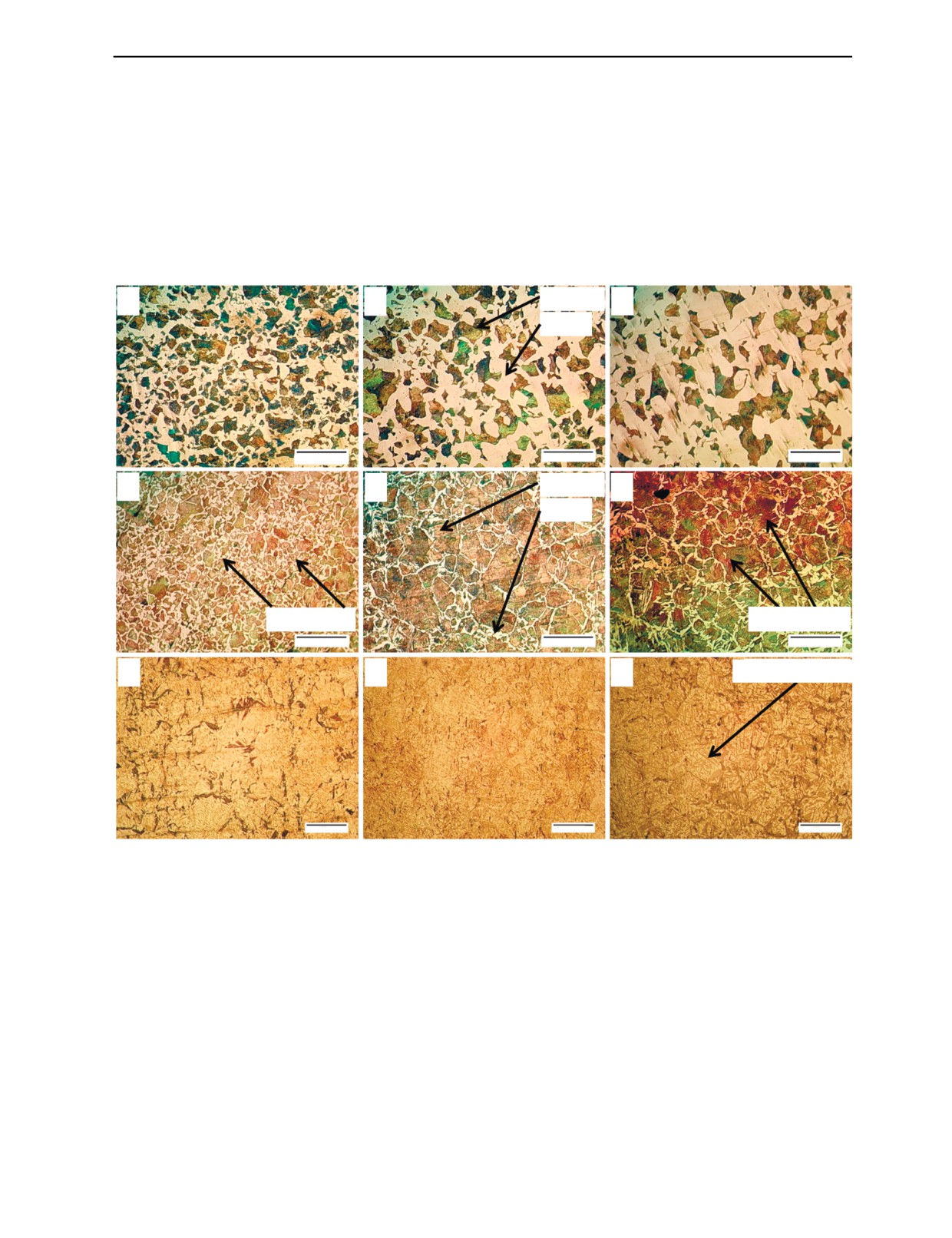

На рис. 2 показаны резкие изменения микроструктуры термообработанных образцов. В про-

цессе термической обработки образцы нагревались выше верхней критической температуры, при

которой формировалась однородная аустенитная (γ-железо) фаза. Эта фаза железа имеет ГЦК-

структуру, которая по своей природе является мягкой. При отжиге (ОТ) в аустенитной матрице

зарождались ферритная и перлитная структуры благодаря медленному охлаждению печи.

a

б

Перлит

в

Феррит

100 мкм

100 мкм

100 мкм

г

д

Перлит

е

Феррит

Мелкие зерна

Крупные зерна

100 мкм

100 мкм

100 мкм

ж

з

и

Рейки мартенсита

100 мкм

100 мкм

100 мкм

Рис. 2. Изменения микроструктуры в термообработанных образцах при различных температурах аустенизации:

ОТ: 800°C (a); ОТ: 850°C (б); ОТ: 900°C (в); НОР: 800°C (г); НОР: 850°C (д); НОР: 900°C (е); ЗАК: 800°C (ж);

ЗАК: 850°C (з); ЗАК: 900°C (и).

В отожженых образцах наблюдались большой ферритовый светлый слой и крупная перлит-

ная структура, что было и в нормализованных образцах (как показано на рис. 2). Было обна-

ружено, что перлитная структура при меньших температурах аустенизации обладает малым

размером зерна как при отжиге, так и в процессе нормализации. Если температура аустениза-

ции увеличивается, по всей перлитной структуре наблюдается более крупное зерно благодаря

образованию светлой ферритовой матрицы при медленном охлаждении. При нормализации

(НОР) формировались более мелкие зерна перлита по сравнению с зерном при отжиге из-за

охлаждения на воздухе при комнатной температуре (рис. 2а, г). При нормализации в образце

отчетливо наблюдалась большая плотность перлитной фазы и малое количество ферритной

фазы, как показано на рис. 2д. При закалке (ЗАК) раскаленные образцы быстро закаливаются

Дефектоскопия

№ 5

2022

42

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

в воду, что приводило к зародышеобразованию пересыщенного твердого раствора мартенсита

в аустенитной фазе. Это вызывает перераспределение углерода в аустенитной матрице и фор-

мирование отчетливых мартенситных игл по всей поверхности. В таком случае получается,

что содержание углерода становится ниже, чем в исходных аустенитных зернах. Образование

мартенсита аналогично замораживанию твердого раствора. Иными словами, химически одно-

родная структура кристаллов аустенита допускает возникновение неоднородной мартенсит-

ной структуры по составу [20]. В закаленных образцах наблюдалось заметное количество

объемно-центрированных тетрагональных игл и реечного мартенсита (рис. 2 ж—и), поскольку

более быстрое охлаждение реечного мартенсита контролирует образование перлита [21].

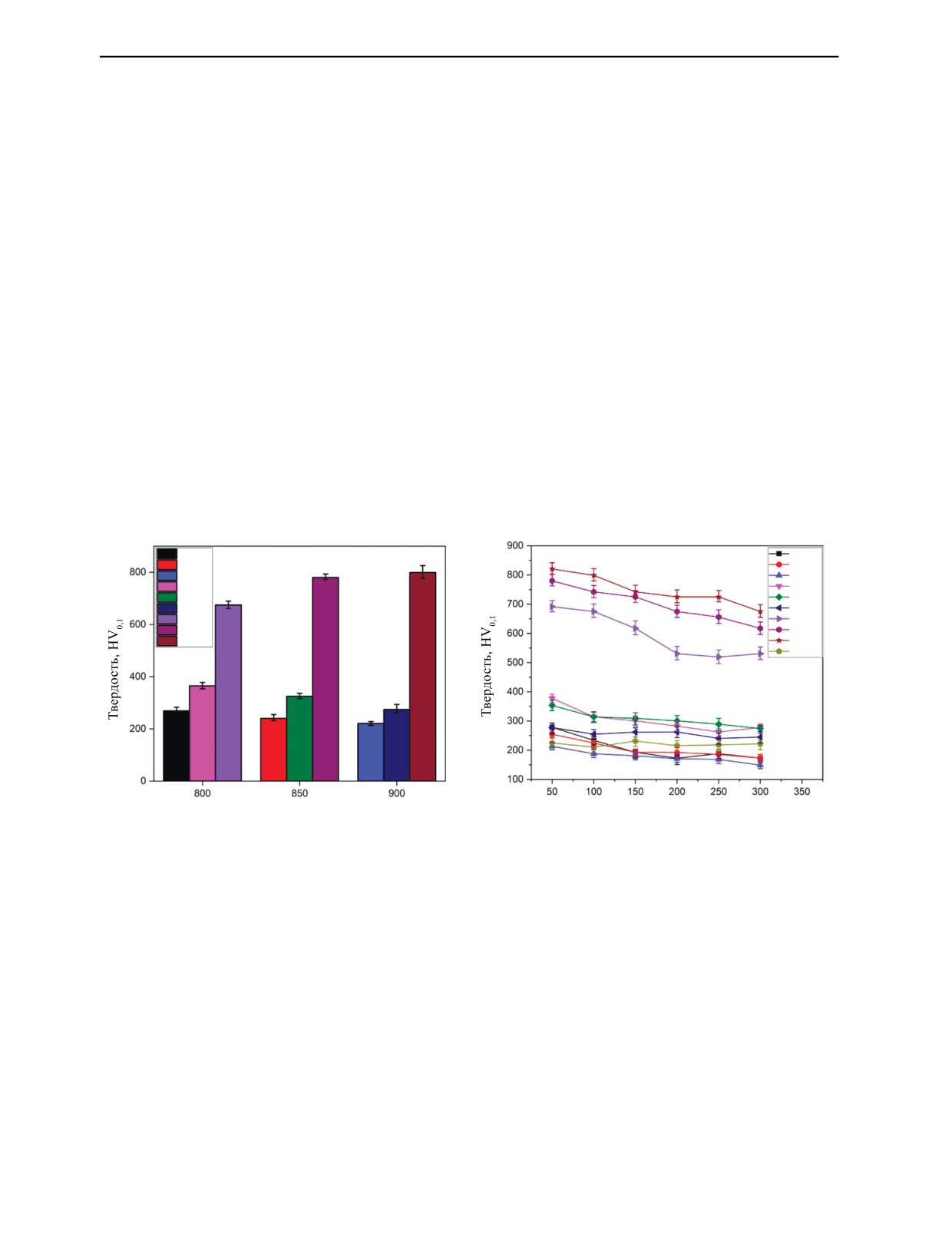

3.2. Влияние термообработки на микротвердость

Вообще говоря, микротвердость напрямую зависит от микроструктурных свойств, таких как

различные фазы, фазовое превращение и измельчение зерна. На рис. 3а, б показано изменение

микротвердости по глубине в поперечном сечении термообработанных образцов, как функция от

различных температур аустенизации. Более низкая микротвердостьо получалась в случае отожже-

ных образцов вследствие большего содержания перлита, образованного при более низкой скорости

охлаждения. Кроме того, незначительно большая твердость была обнаружена в нормализованных

образцах по сравнению с отожжеными образцами. Это происходит благодаря мелким зернам пер-

литной и ферритвой фаз при более высокой скорости охлаждения. При закалке закалочная среда

сильно влияет на твердость заготовки.

a

б

800ОТ

800ОТ

850ОТ

850ОТ

900ОТ

900ОТ

800НОР

800НОР

850НОР

850НОР

900НОР

900НОР

800ЗАК

800ЗАК

850ЗАК

850ЗАК

900ЗАК

900ЗАК

Н/О

Температура аустенизации, °C

Глубина поперечного сечения, мкм

Рис. 3. Изменения твердости при различных температурах аустенизации (a); изменения твердости по глубине в попе-

речном сечении (б).

Рис. 3a показывает зависимость твердости термообработанных образцов от температуры

аустенизации. Можно заметить, что твердость отожженного и нормализованного образца снижа-

ется с повышением температуры аустенитизации. Кроме того, она увеличивается с повышением

температуры аустенизации при закалке. Помимо всего обнаружено, что твердость закаленных

образцов оказалась почти в три раза выше, чем у остальных образцов. На рис. 3б видно влияние

термической обработки на твердость образца по глубине в поперечном сечении. При отжиге и

нормализации влияние термической обработки на твердость образцов практически равномерно

по сечению. Кроме того, при закалке происходит резкое снижение твердости по глубине в попе-

речном сечении. Причина состоит в более высокой скорости охлаждения водопроводной водой,

что формирует однородную мартенситную структуру на возникающей поверхности и уменьшает

глубину в поперечном сечении до 300 мкм.

Дефектоскопия

№ 5

2022

Оценка параметров поверхности термообработанной стали магнитными методами...

43

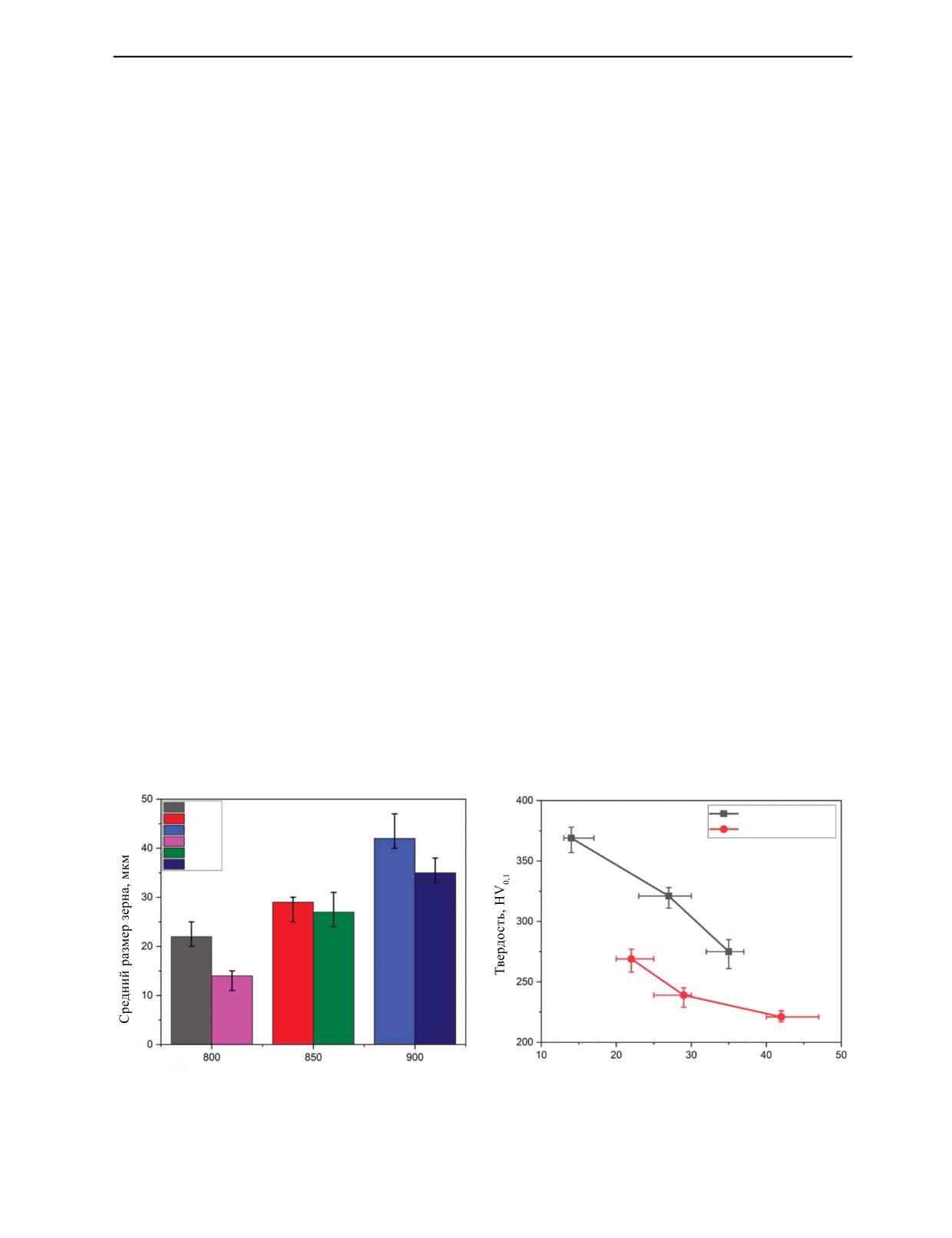

3.3. Влияние термообработки на размер зерна

В данном исследовании измерение размера зерна необходимо для понимания влияния раз-

личных типов термообработки на микроструктуру и механические свойства. Размер зерна ото-

жженного и нормализованного образца измеряли методом секущих. Механизм упрочнения при

измельчении зерен обусловлен сопротивлением границ зерен скольжению дислокаций.

Упрочнение границ зерен можно описать, используя соотношение Холла—Петча. Оно выража-

ется следующим образом [22]:

1/2

σ

=σ

+

k

⋅

d-

,

(2)

y

o

y

где σy — предел текучести, σo — напряжение трения решетки, ky — коэффициент Холла—Петча,

а твердость может быть выражена средним размером зерна d. Это соотношение можно исполь-

зовать для прогнозирования значения твердости. Согласно соотношению Холла—Петча, увели-

чение размера зерна способствует распространению трещин из-за большей длины проскальзы-

вания дислокации. Поэтому для вдавливания при измерении твердости требовалось минималь-

ное напряжение. Другими словами, мелкие зерна обеспечивают более высокую твердость, а

крупные — более низкую [23].

На рис. 4 показана зависимость между средним размером зерна, температурой аустенитиза-

ции и твердостью. Температура аустенизации и скорость охлаждения зависели от размера зерна

и фазового превращения в образце. С другой стороны, размер зерен мартенситной структуры

нельзя было измерить с помощью метода картирования. Weidner и др. [24] измеряли размер

зерна мартенситной структуры различных высоколегированных сталей. Они наблюдали мартен-

ситные формы внутри пакета исходных аустенитных зерен, а эти пакеты можно было измерить

как размер пакета реечного мартенсита. В настоящем исследовании пакеты реечного мартенсита

не встречаются. Но на оптической микрофотографии наблюдалась крошечная игольчатая мар-

тенситная структура. Следовательно, размер зерна закаленного образца не может быть измерен.

Из рис. 4а ясно видно, что средний размер зерна увеличивается с увеличением температуры

аустенизации в обоих процессах термообработки. Это происходит из-за увеличения скорости

роста зерна с повышением температуры аустенитизации. Данное наблюдение согласуется с

Białobrzeska и др. [25], авторы обнаружили больший средний размер аустенитного зерна (28,5 ±

12,8 мкм) низколегированной боросодержащей стали, обусловленный выдержкой при темпера-

туре аустенитизации 900 °C. На рис. 4б показано уменьшение твердости с увеличением размера

зерна в соответствии с соотношением Холла—Петча. Можно сделать вывод, что максимальная

твердость (368 HV) была получена на нормализованном образце с малым средним размером

зерна 14 мкм при 800 °С. Минимальная твердость (224 HV) была обнаружена у отожженного

a

б

800ОТ

Отожженный

850ОТ

900ОТ

Нормализованный

800НОР

850НОР

900НОР

Температура аустенизации, °C

Средний размер зерна, мкм

Рис. 4. Влияние температуры аустенизации на средний размер зерна (a); влияние среднего размера зерна на твердость

термообработанных образцов (б).

Дефектоскопия

№ 5

2022

44

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

образца с крупным средним размером зерна 42 мкм при 900 °С. Thorat и Sadaiah [26] также сооб-

щили, что небольшой размер зерна был получен вблизи фотохимически обработанной поверх-

ности сплава Co—Cr L605 из-за серьезной пластической деформации, которая отвечает за повы-

шение твердости материала.

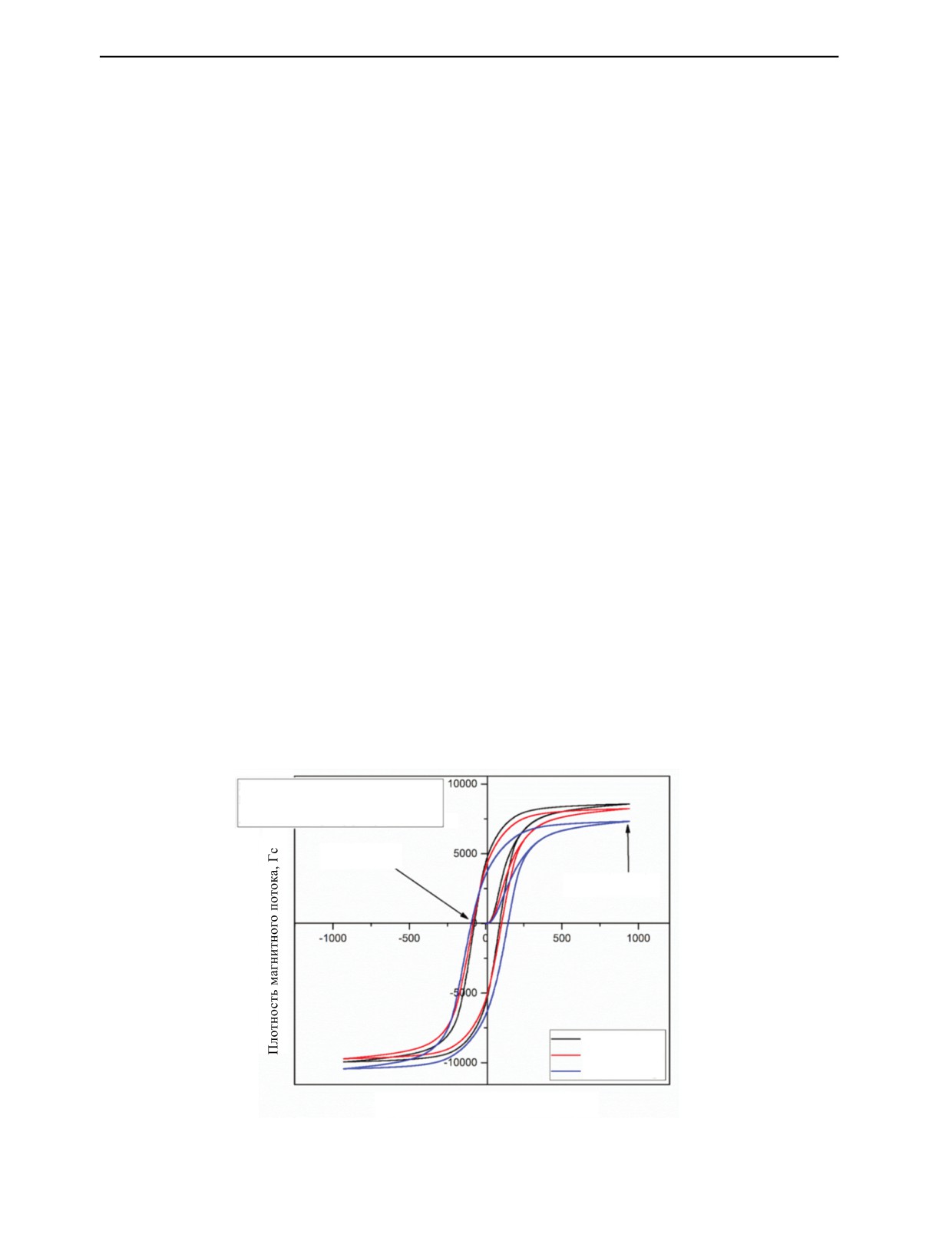

3.4. Петля гистерезиса

Характер изменения петли гистерезиса отражает поведение материала во время намагничи-

вания и размагничивания. Когда внешнее магнитное поле было приложено к ферромагнитному

материалу, имеющему начальную плотность магнитного потока, равную нулю, большая часть

магнитных доменов выстраивается по направлению внешнего магнитного поля, а часть магнит-

ных доменов выстраивается в противоположном направлении. Напряженность магнитного поля

следовала по своей собственной траектории от нуля до точки насыщения. Если дальше увели-

чивать внешнее магнитное поле, то можно достигнуть момент времени, в который плотность

магнитного потока в материале перестает увеличиваться. Намагниченный материал не следует

по той же кривой во время размагничивания. Как правило, электромагнит создается путем

намотки проволоки на железный сердечник и последующим пропусканием по ней электриче-

ского тока. Электрическое поле в проволочной катушке создает внутри сердечника магнитное

поле [27]. При подаче постоянного тока на катушку электромагнита и оценки петли гистерезиса

различных термообработанных образцов он может иметь искаженную и асимметричную форму

ПГ из-за намагниченности, смещенной постоянным током. Это приводит к вибрациям, перегре-

ву, потреблению реактивной мощности и кривой насыщения сердечника магнита [28]. Обычно

длинную и тонкую петлю гистерезиса можно получить для мягких материалов за счет свобод-

ного движения магнитных доменов. Кроме того, короткая и толстая петля гистерезиса может

быть получена для материалов с высокой твердостью, поскольку большее количество препят-

ствий уменьшает движение магнитных доменов. На рис. 5 представлены петли гистерезиса раз-

личных термообработанных при 900 °С образцов при напряженности магнитного поля 1000 Э и

частоте перемагничивания 0,1 Гц. Можно заметить, что во время намагничивания, при прило-

жении одного и того же магнитного поля ко всем соответствующим термообработанным образ-

цам, самая низкая положительная точка насыщения и толстая петля гистерезиса наблюдались

для закаленного образца. Положительное значение плотности магнитного потока насыщения

было для него минимальным, что свидетельствовало о затруднении намагничивания закаленно-

го образца, а затем отожженного и нормализованного из-за его игольчатой мартенситной микро-

структуры, обусловливающей более высокую твердость. Эта мартенситная структура закален-

ного образца создает больше препятствий для движения магнитных доменов в направлении

приложенного магнитного поля и приводит к более низкой намагниченности насыщения и

Частота намагничивания — 0,1 Гц

Напряженность магнитного поля — 1000 Э

Температура аустенизации — 900 oС

Коэрцитивная сила

Точка насыщения

Отжиг

Нормализация

Закалка

Напряженность магнитного поля, Э

Рис. 5. Петля гистерезиса для термообработанных образцов при 900 °C.

Дефектоскопия

№ 5

2022

Оценка параметров поверхности термообработанной стали магнитными методами...

45

большим удельным потерям энергии на перемагничивание в течение всего цикла. Kahrobaee и

Hejazi [29] исследовали влияние условий термической обработки, т. е. закалки, на структурные

и поверхностные свойства инструментальной стали AISI D2 с использованием оборудования

для магнитного неразрушающего контроля. Они сообщили, что с повышением температуры

аустенитизации (1000—1130 °С) в закаленном образце наблюдается меньшая намагниченность

насыщения и сужение ширины петли гистерезиса, обусловленное образованием мартенситных

пластин, остаточного аустенита и нерастворившихся карбидов.

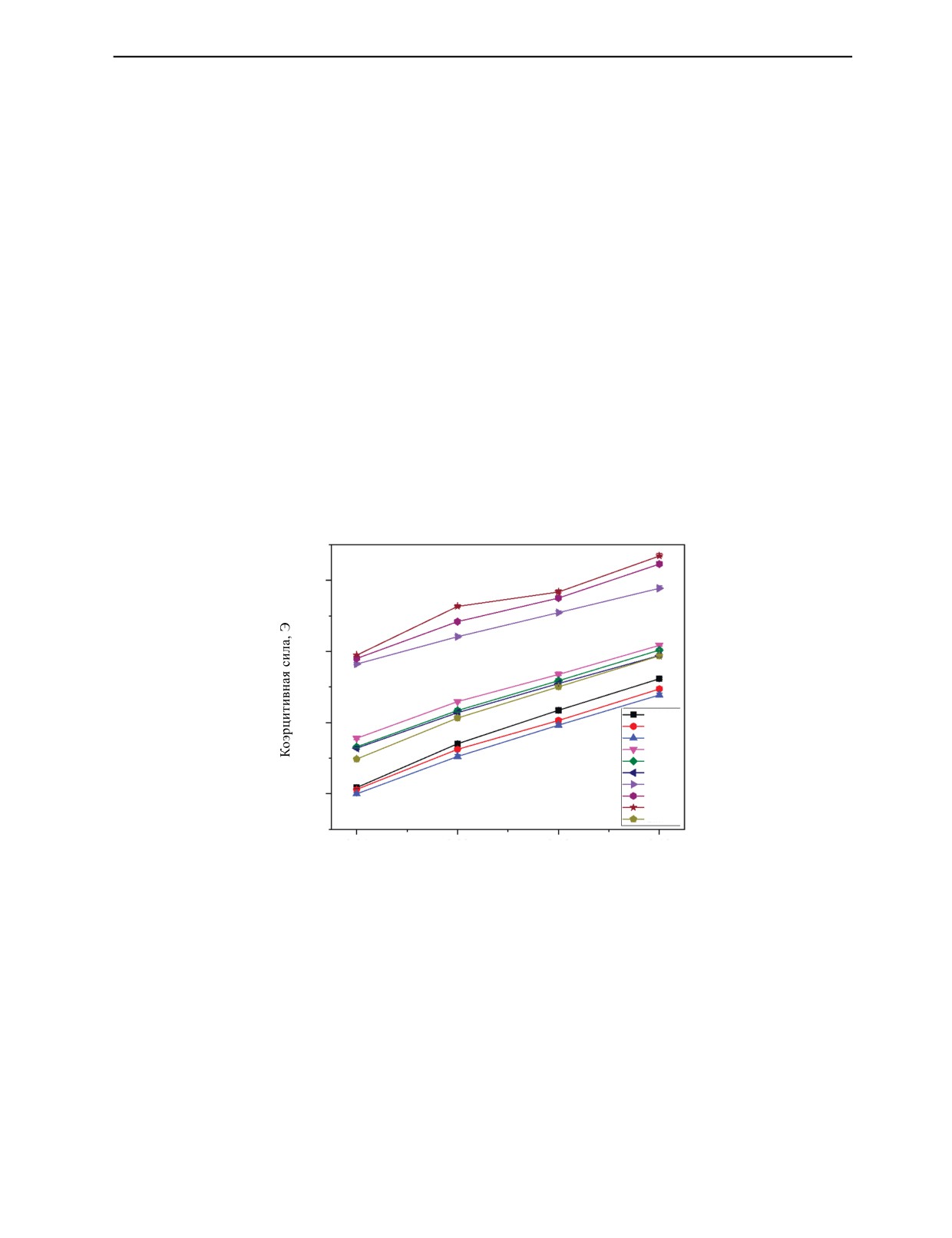

Коэрцитивная сила является одним из важных параметров при анализе петли гистерезиса. Как

правило, требуется приложение дополнительной напряженности магнитного поля в противопо-

ложном направлении для устранения остаточной намагниченности в материале после снятия

внешнего поля [30]. Коэрцитивная сила изменяется в зависимости от свойств материала, таких как

твердость, напряжение, фазовое превращение с изменением частоты возбуждения и напряженно-

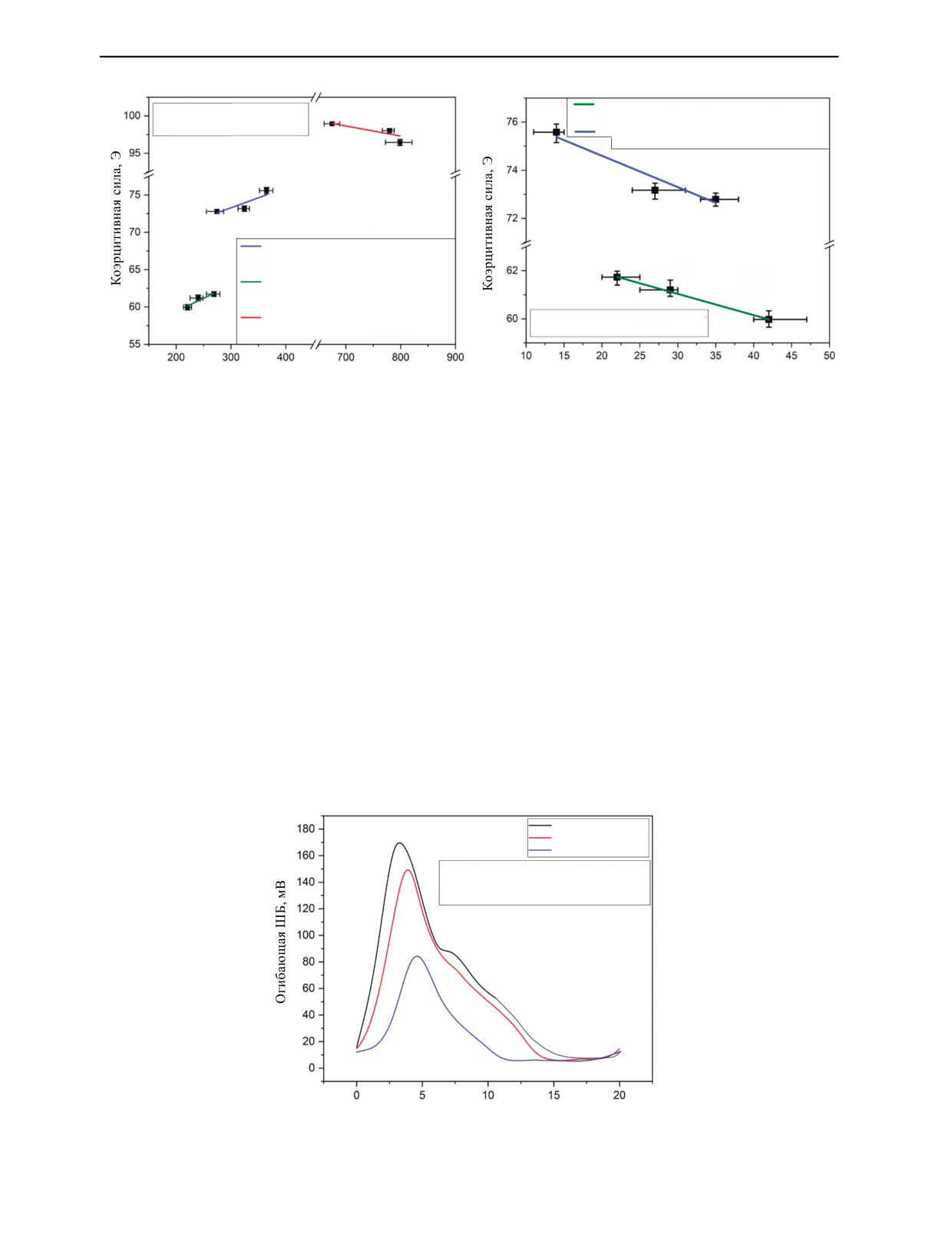

сти намагничивающего поля. На рис. 6 показано изменение коэрцитивной силы при различных

частотах возбуждения для термообработанных образцов. Из рис. 6 видно, что при увеличении

частоты возбуждающего магнитного поля увеличивается и коэрцитивная сила. Причина в том, что

глубина проникновения магнитного поля в обрабатываемый материал обратно пропорциональна

частоте намагничивания. Если увеличение частоты намагничивания уменьшает глубину проник-

новения магнитного поля в объект, это приводит к большему размагничивающему полю, требуе-

мому для насыщения магнитных доменов. Максимальная коэрцитивная сила была получена для

закаленного образца при температуре аустенизации 900 °С. В закаленном образце большое коли-

чество мелких иголок, подобных рейкам мартенсита, которые создавали препятствие к удлинению,

вращению и перемещению магнитного домена в направлении магнитного поля.

Напряженность магнитного поля 800 Э

120

100

800ОТ

80

850ОТ

900ОТ

800НОР

850НОР

900НОР

800ЗАК

60

850ЗАК

900ЗАК

Н/О

0,04

0,08

0,12

0,16

Частота намагничивания, Гц

Рис. 6. Изменение коэрцитивной силы при различных частотах перемагничивания.

На рис. 7а показана прямая зависимость между коэрцитивной силой и изменением твердости

при различных температурах аустенизации. Коэрцитивная сила увеличивается с увеличением

твердости термообработанных образцов, поскольку для движения магнитного домена по образцам

с высокой твердостью требуется большая плотность магнитного потока. Следовательно, более

высокая дополнительная напряженность магнитного поля была прикладывается в обратном

направлении, чтобы свести на нет остаточную индукцию. Аналогично рис. 7б показывает, что

коэрцитивная сила уменьшается с увеличением среднего размера зерна термообработанного

образца. Такое поведение можно объяснить увеличением размера зерна, а затем уменьшением

количества границ зерен, которые создали минимальное препятствие для движения магнитного

домена и уменьшили коэрцитивную силу. Наблюдалась линейная корреляция между коэрцитивной

Дефектоскопия

№ 5

2022

46

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

а

б

Линейная регрессия для отожженного образца

Напряженность магнитного

y = 63,6854-0,0882·x; R2 : 0,9989

поля 800 Э

Частота намагничивания 0,04Гц

Линейная регрессия для нормализованного образца

y = 77,2056-0,1302·x; R2 : 0,9362

Линейная регрессия для нормализованного

образца

y = 108,1448-0,0135·x; R2 : 0,8592

Линейная регрессия для отожженного

образца

y = 52,4361+0,0349·x; R2 : 0,9112

Линейная регрессия для закаленного

Напряженность магнитного поля 800 Э

образца

Частота намагничивания 0,04Гц

y = 65,2778+0,0266·x; R2 : 0,8982

Твердость, HV0,1

Средний размер зерна, мкм

Рис. 7. Корреляция между коэрцитивной силой и твердостью (а); корреляция между коэрцитивной силой и средним раз-

мером зерна термообработанных образцов (б).

силой и твердостью различных термообработанных образцов с коэффициентом корреляции

0,8592, 0,9112 и 0,8982 соответственно. Также была получена линейная зависимость коэрцитивной

силы от размера зерна отожженных и нормализованных образцов с коэффициентом корреляции

0,9989 и 0,9362 соответственно. Кроме того, путем сравнения рис. 7а, б делается вывод, что

эффект Холла—Петча существенно влияет на магнитные свойства, т.е. на коэрцитивную силу тер-

мообработанных образцов, при определении петли гистерезиса.

3.5. Оценка шума Баркгаузена

При намагничивании и размагничивании ферромагнитного материала в приложенном магнит-

ном поле образование ШБ регистрируется приемной катушкой в виде импульсов напряжения. Этот

импульс напряжения генерировался против нормированного времени как намагниченная и раз-

магниченная петля, т.е. огибающая ШБ. Эти огибающая ШБ также может быть связаны с микро-

структурными свойствами различных технических материалов [31]. На рис. 8 показана огибающая

ШБ для различных образцов, подвергнутых термообработке при 900 °С. Форма огибающей ШБ

сжимается с увеличением твердости и уменьшением размера зерна. Как обсуждалось выше,

Отожженный

Нормализованный

Закаленный

Частота намагничивания — 25 Гц

Напряженность магнитного поля — 1000 Э

Температура аустенизации — 900 oC

Время нормализации, с

Рис. 8. Изменение в профиле сигнала ШБ различных термообработанных образцов.

Дефектоскопия

№ 5

2022

Оценка параметров поверхности термообработанной стали магнитными методами...

47

отожженный образец имеет более грубую перлитную структуру с меньшей твердостью, чем мел-

коперлитная структура нормализованного образца, за которой следует игольчатая мартенситная

структура, сформированная в закаленном образце. Следовательно, в закаленном образце образова-

лась небольшая огибающая ШБ. Кроме того, высота огибающей ШБ отожженного образца почти

в два раза больше, чем у закаленного образца из-за более быстрого отклика магнитного домена в

условиях крупного зерна. Из рис. 8 видно, что максимальное нормированное время требуется для

намагничивания и размагничивания закаленных образцов из-за большого объема границ зерен.

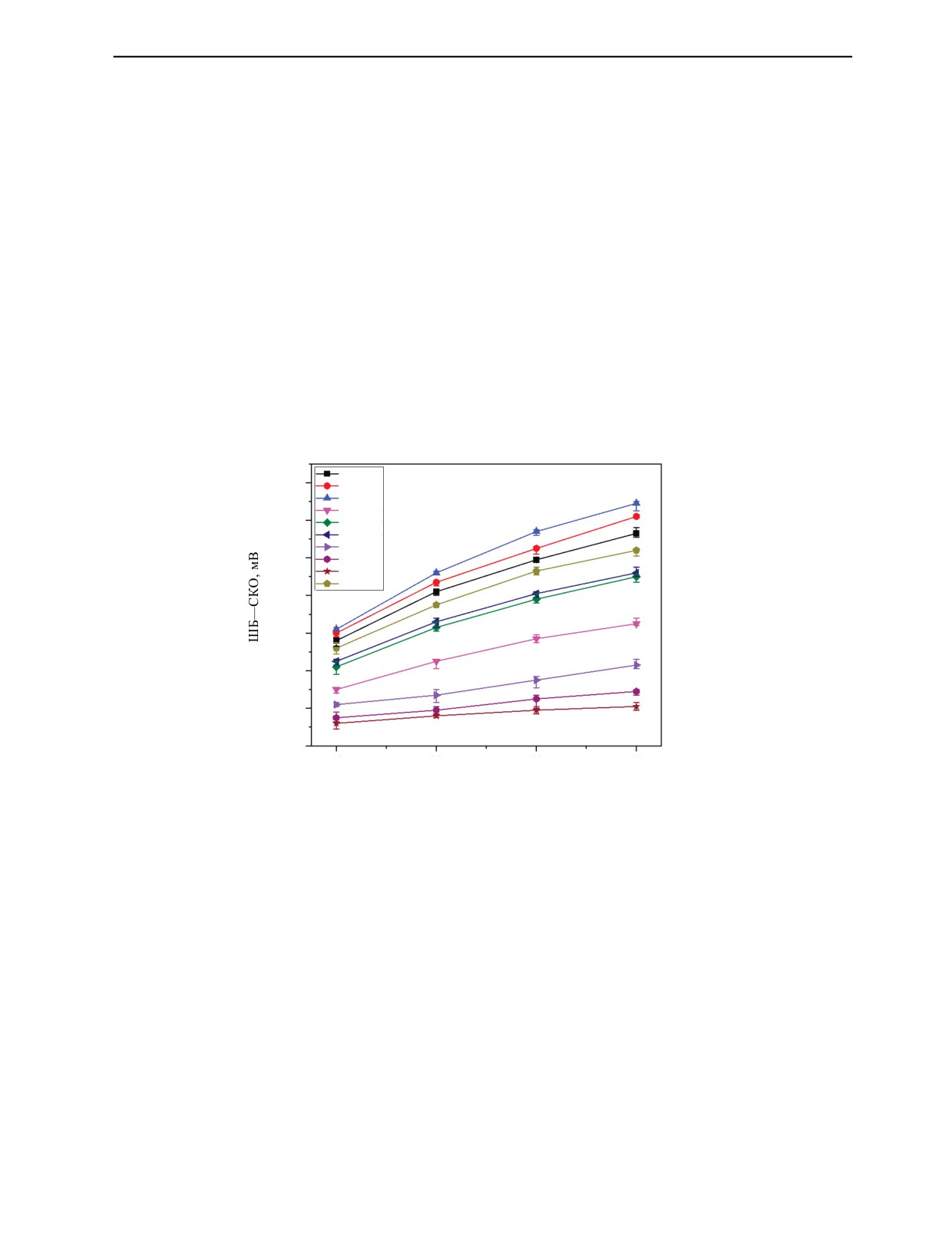

Среднеквадратичное отклонение (СКО) позволяет исследовать зависимость свойств материала

с помощью огибающей ШБ. Как правило, непрерывный сигнал импульсов напряжения дает при-

близительное значение сигнала шума Баркгаузена, также называемое как значение ШБ—СКО. На

рис. 9 видно, что увеличение частоты возбуждения от 10 до 40 Гц при постоянной напряженности

приложенного магнитного поля 800 Э вызывает увеличение сигнала ШБ—СКО. ШБ-сигналы

также зависят от частоты намагничивания и возрастают с ней при приложенном магнитном поле.

В определенной области анализируемого образца при постоянном магнитном поле с увеличением

частоты намагничивания количество участвующих магнитных доменов увеличивается за счет

динамического зарождения и аннигиляции стенок магнитных доменов. Это приводит к большему

взаимодействию между сетевой подвижностью магнитных доменов и местами закрепления, что

приводит к увеличению сигналов ШБ—СКО с увеличением частоты намагничивания.

800ОТ

0,14

Напряженность магнитного поля 800 Э

850ОТ

900ОТ

800НОР

0,12

850НОР

900НОР

800ЗАК

0,10

850ЗАК

900ЗАК

Н/О

0,08

0,06

0,04

0,02

0,00

10

20

30

40

Частота намагничивания, Гц

Рис. 9. Изменение ШБ—СКО при различных частотах намагничивания.

На рис. 10а показано, что сигнал ШБ—СКО уменьшается с увеличением твердости. Из

рис. 10б видно, что сигнал ШБ—СКО линейно пропорционален размеру зерна образца, значе-

ния ШБ—СКО максимальны для образца, отожженного при 900 °С, вследствие того, что он

имеет крупнозернистую структуру перлитно-ферритной матрицы со средним размером зерна

29 мкм. Это привело к меньшему затруднению движения магнитных доменов и привело к

большему количеству участвующих доменов, вращающихся в направлении приложенного маг-

нитного поля. Это создает больший сигнал ШБ—СКО в виде импульсов напряжения.

Наблюдалась линейная зависимость между ШБ—СКО и твердостью различных термообрабо-

танных образцов с коэффициентом корреляции 0,9940, 0,8617 и 0,9766 соответственно. Кроме

того, была получена линейная зависимость коэрцитивной силы и размера зерна отожженных

и нормализованных образцов с коэффициентом корреляции 0,9755 и 0,9564 соответственно.

Помимо этого, сравнивая рис. 10а и б, делается вывод, что эффект Холла—Петча значительно

влияет на ШБ—СКО термообработанных образцов при определении параметров шумов

Баркгаузена.

Дефектоскопия

№ 5

2022

48

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

а

б

0,07

0,07

Напряженность магнитного поля 800 Э

Линейная регрессия для закален-

Частота намагничивания 10 Гц

ного образца

0,06

y = 0,0734-0,7198E-4·x; R2 : 0,9766

Линейная регрессия для ото-

0,06

жженного образца

0,05

y = 0,0898-1,2553E-4·x; R2 : 0,9940

Линейная регрессия для нормали-

зованного образца

0,04

y = 0,0908-1,6413E-4·x; R2 : 0,8617

0,05

0,03

0,04

0,02

Линейная регрессия для отожжен-

ного образца

y = 0,0201+7,447E-4·x; R2 : 0,9755

0,03

Линейная регрессия для нормали-

0,01

Напряженность магнитного поля 800 Э

зованного образца

Частота намагничивания 10 Гц

y = 0,0498+2,9372E-4·x; R2 : 0,9564

200

300

400

700

800

900

10

20

30

40

50

Твердость, HV0,1

Средний размер зерна, мкм

Рис. 10. Результаты: зависимость между ШБ—СКО и твердостью (а); зависимость между ШБ—СКО и средним разме-

ром зерна термообработанных образцов (б).

4. ЗАКЛЮЧЕНИЕ

Результаты настоящей работы показали, что такие методы термической обработки, как отжиг,

нормализация и закалка при различных температурах аустенизации, могут играть значительную

роль в улучшении свойств поверхности стали AISI 1040. Кроме того, методы, связанные с измере-

нием ШБ и ПГ, являются эффективными средствами неразрушающего контроля для качественной

оценки поверхностных свойств термообработанных образцов. В результате работы можно сделать

следующие выводы:

1. В закаленном образце при температуре аустенитизации 900 °С обнаружено значительное

влияние термической обработки в отношении более глубокого упрочненного слоя и большего

значения микротвердости (821 HV). Его воздействие наблюдалось в образце до глубины

300 мкм. Действительно, твердость закаленных образцов почти в три раза больше, чем у ото-

жженных и нормализованных образцов, что обусловлено более быстрым охлаждением мартен-

ситной пластины.

2. По результатам ШБ-анализа максимум ШБ—СКО (0,13 мВ) наблюдался в отожженном

образце при температуре аустенизации 900 °С и частоте перемагничивания 40 Гц, а затем в норма-

лизованных и закаленных образцах. Причина этого — образование структуры перлита с более

крупны зерном при более высокой температуре аустенизации, при которой во время намагничива-

ния появляется меньше точек захвата дислокаций.

3. Согласно ПГ-анализу, максимальная коэрцитивная сила (126 Э) была получена в закаленном

образце при температуре аустенизации 900 °С и частоте перемагничивания 0,16 Гц из-за ограни-

чения движения магнитных доменов большим количеством мелких мартенситных реек.

4. Установлена линейная корреляция между ШБ—СКО и таким свойством поверхности, как

твердость, при различных типах термообработки, таких как отжиг, нормализация, закалка с коэф-

фициентом корреляции 0,9940, 0,8617 и 0,9766 соответственно. Аналогичным образом было обна-

ружено, что коэрцитивная сила линейно зависит от твердости при различных типах термообработ-

ки с коэффициентом корреляции 0,8592, 0,9112 и 0,8982 соответственно.

5. Обнаружена толстая петля гистерезиса с более низкой точкой насыщения в случае закален-

ного образца, по существу так же, как и для тонкой мартенситной рейки. И наоборот, в случае

отожженной стали AISI 1040 наблюдалась более высокая амплитуда огибающей ШБ с коротким

временем нормализации.

Можно сделать вывод, что термическая обработка в сочетании с магнитными неразрушающими

методами может привести к эффективным свойствам поверхности с быстрым определением пара-

метров поверхности стали AISI 1040, что, в свою очередь, сокращает время производственного

цикла изделия. Экспериментальные результаты, полученные в ходе настоящего исследования,

Дефектоскопия

№ 5

2022

Оценка параметров поверхности термообработанной стали магнитными методами...

49

могут быть полезны для применения в автомобильной промышленности, если образцы с аналогич-

ными механическими свойствами, химическим составом и удельной температурой аустенизации.

Авторы хотели бы поблагодарить Dr. Meghanshu Vashista и Dr. Mohd Zaheer Khan Yusufzai за

обеспечение оборудованием для экспериментов при кафедре машиностроения Индийского инсти-

тута технологий (БИУ), Варанаси. Авторы заявляют об отсутствии конфликта интересов.

СПИСОК ЛИТЕРАТУРЫ

1. Stashkov A., Nichipuruk A., Ogneva M., Kuleev V. The effect of plastic strain and the orthogonal bias

field on the processes of magnetization of low-carbon steel // Russ. J. Nondestruct. Test. 2012. V. 48. No. 12.

P. 686—692.

2. Shah A., Ali G., Khan T.M.R., Shah A., Imran M., Nisar S. Evaluation of Heat Treatment Effect on the

Tensile Strength of Mild Steel Welded Joints Using Ultrasonic Testing // Russ. J. Nondestruct. Test. 2021.

V. 57. No. 6. P. 455—464.

3. Thelning K.E. Steel and its heat treatment. Butterworth-heinemann, 2013.

4. Lasaosa A., Gurruchaga K., Arizti F., Martinez-De-Guerenu A. Induction hardened layer characterization

and grinding burn detection by magnetic Barkhausen noise analysis // J. Nondestruct. Eval. 2017. V. 36.

No. 2. P. 27.

5. Baldev R., Jayakumar T., Moorthy V., Vaidyanathan S. Characterisation of microstructures, deformation,

and fatigue damage in different steels using magnetic Barkhausen emission technique // Russ. J. Nondestruct.

Test. 2001. V. 37. No. 11. P. 789—798.

6. Shrivastava A.K., Sharma A., Awale A.S., Yusufzai M.Z.K., Vashista M. Assessment of Grinding Burn of

AISI D2 Tool Steel Using Barkhausen Noise Technique // J. Inst. Eng. (India): C. 2021. V. 102. No. 4.

P. 885—896.

7. Srivastava A., Awale A., Vashista M., Yusufzai M.K. Characterization of Ground Steel Using

Nondestructive Magnetic Barkhausen Noise Technique // J. Mater. Eng. Perform. 2020. V. 29. No. 7.

P. 4617—4625.

8. Noskova N., Shulika V., Lavrent’ev A., Potapov A., Korzunin G. Structure and Barkhausen effect

parameters of amorphous alloys after various heat treatments // Russ. J. Nondestruct. Test. 2004. V. 40. No. 9.

P. 620—624.

9. Devine M.K. The magnetic detection of material properties // J. Nondestr. Eval. 1992. V. 44. No. 10.

P. 24—30.

10. Sharma A., Chaudhari A., Awale A.S., Yusufzai M.Z.K., Vashista M. Effect of Grinding Environments

on Magnetic Response of AISI D2 Tool Steel // Russ. J. Nondestruct. Test. 2021. V. 57. No. 3. P. 212—221.

11. Li Y., Chen J., Wang J., Zhao H., Chen L. Study on the residual stress distribution of railway rails //

Proc. Inst. Mech. Eng. Part C. 2020. V. 234. No. 23. P. 4682—4694.

12. Kishore G., Mariappan K., Kumar A., Shankar V., Sandhya R., Rao B.P., Laha K. Characterization of

High Temperature (873 K) Low Cycle Fatigue Damage in Modified 9Cr-1Mo Steel Using Magnetic

Barkhausen Emission Technique // Trans. Indian Inst. Met. 2016. V. 69. No. 2. P. 315—318.

13. Wu J., Liu C., Li E., Zhu J., Ding S., Wang Y. Motion-Induced Magnetic Barkhausen Noise for

Evaluating Applied Stress in Pipelines // J. Nondestruct. Eval. 2020. V. 39. No. 4. P. 1—12.

14. Jedamski R., Heinzel J., Rößler M., Epp J., Eckebrecht J., Gentzen J., Putz M., Karpuschewski B.

Potential of magnetic Barkhausen noise analysis for in-process monitoring of surface layer properties of steel

components in grinding // tm-Technisches Messen. 2020. V. 87. No. 12. P. 787—798.

15. Neslusan M., Cizek J., Kolarik K., Minarik P., Cillikova M., Melikhova O. Monitoring of grinding burn

via Barkhausen noise emission in case-hardened steel in large-bearing production // J. Mater. Process. Tech.

2017. V. 240. P. 104—117.

16. Lindgren M., Lepistö T. Relation between residual stress and Barkhausen noise in a duplex steel //

Ndt&E Int. 2003. V. 36. No. 5. P. 279—288.

17. Moorthy V., Shaw B., Mountford P., Hopkins P. Magnetic Barkhausen emission technique for evaluation

of residual stress alteration by grinding in case-carburised En36 steel // Acta Mater. 2005. V. 53. No. 19.

P. 4997—5006.

18. Vashista M., Paul S. Novel processing of Barkhausen noise signal for assessment of residual stress in

surface ground components exhibiting poor magnetic response // J. Magn. Magn. Mater. 2011. V. 323. No. 21.

P. 2579—2584.

19. Roitburd A., Kurdjumov G. The nature of martensitic transformations // Mater. Sci. Eng. 1979. V. 39.

No. 2. P. 141—167.

20. Grajcar A., Opiela M. Influence of plastic deformation on CCT-diagrams of low-carbon and medium-

carbon TRIP-steels // J. Achiev. Mater. Manuf. Eng. 2008. V. 29. No. 1. P. 71—78.

21. Hall E. The deformation and ageing of mild steel: III discussion of results // Proc. Phys. Soc. B. 1951.

V. 64. No. 9. P. 747.

22. Lee S.J., Lee Y.K. Prediction of austenite grain growth during austenitization of low alloy steels //

Mater. Des. 2008. V. 29. No. 9. P. 1840—1844.

Дефектоскопия

№ 5

2022

50

Шив Сундар Сингх, Акаш Субхаш Авале, Бинаяка Нахак

23. Weidner A., Hangen U.D., Biermann H. Nanoindentation measurements on deformation-induced

α′-martensite in a metastable austenitic high-alloy CrMnNi steel // Philos. Mag. Lett. 2014. V. 94. No. 8.

P. 522—530.

24. Białobrzeska B., Konat Ł., Jasiński R. The influence of austenite grain size on the mechanical

properties of low-alloy steel with boron // Metals. 2017. V. 7. No. 1. P. 26.

25. Thorat S., Sadaiah M. The effect of residual stresses, grain size, grain orientation, and hardness on the

surface quality of Co-Cr L605 alloy in Photochemical Machining // J. Alloys Compd. 2019. V. 804. P. 84—92.

26. Wang S., Li L., Zhao X., Xie Y. Fixed-point time-periodic FEM taking into account hysteresis

characteristics of laminated core under DC bias // Int. J. Appl. Electrom. 2017. V. 55. No. 2. P. 289—300.

27. Kahrobaee S., Hejazi T.-H. A RSM-based predictive model to characterize heat treating parameters of

D2 steel using combined Barkhausen noise and hysteresis loop methods // J. Magn. Magn. Mater. 2017. V. 433.

P. 131—140.

28. Zagainov A., Ul’yanov A., Chulkina A., Zykina I. The effect of cementite on the formation of the

magnetic hysteresis properties of thermally treated carbon steels // Russ. J. Nondestruct. Test. 2012. V. 48.

No. 1. P. 35—43.

29. Awale A., Shrivastava A. K., Chaudhari A., Yusufzai M.Z.K., Vashista M. Micro-magnetic

characterisation of ground AISI D2 tool steel using hysteresis loop technique // Int. J. Mater. Prod. Technol.

2021. V. 62. No. 1—3. P. 180—198.

Дефектоскопия

№ 5

2022