Электромагнитные методы

УДК 620.179.148

ВЛИЯНИЕ ДЕСТАБИЛИЗИРУЮЩИХ ФАКТОРОВ НА РЕЗУЛЬТАТЫ

КОНТРОЛЯ ТЕРМОЭЛЕКТРИЧЕСКИМ МЕТОДОМ

© 2022 г. A.A. Абоуеллаиль1,*, Ц. Чан2,**, А.И. Солдатов3,4,***, А.A. Солдатов3,4,****,

M.A. Костина3,4,*****, С.И. Борталевич 4,******, Д.A. Солдатов 3,*******

1Сфинкс университет, Региональная зона обслуживания, Новый Асьют 71515, Египет

2Институт перспективных исследований Шеньженского университета,

Китай 3688 пр. Нанхай, Шеньжень

3Национальный исследовательския Томский политехнический университет,

Россия 634050 Томск, пр-т Ленина, 30

4 Томский государственный университет систем управления и радиоэлектроники,

Россия 634050 Томск, пр-т Ленина, 40,

5 Институт проблем рынка РАН, Россия 117418 Москва, Нахимовский пр-т, 47

E-mail: *ahmed.abouellail@sphinx.edu.eg; ** jiangleichang@foxmail.com; **asoldatof@tpu.ru;

****soldatov.88@bk.ru; *****mariyakostina91@mail.ru; ******680097@inbox.ru;

*******dimasoldatov@sibmail.com

Приведены результаты исследования влияния переходного сопротивления контактов на результат контроля при

дифференциальном термоэлектрическом методе. Показан принцип дифференциального метода контроля с двумя горя-

чими электродами с одной системой нагрева, а также конструкция такого датчика. Приведено обоснование образования

многоточечного контакта и эквивалентная схема датчика, соответствующая многоточечному контакту. Исследовано

влияние контактного сопротивления на результат контроля как на модели, так и экспериментально.

Ключевые слова: термоэлектрический метод, переходное сопротивление контактов, контроль контактного сопро-

тивления, многоточечный контакт, дифференциальный метод, термопара, эквивалентная схема датчика.

DOI: 10.31857/S0130308222070053, EDN: BOICYK

ВВЕДЕНИЕ

Термоэлектрический метод относится к области неразрушающего контроля металлов и спла-

вов [1, 2]. Он позволяет наиболее просто решить некоторые специфические производственные

задачи: входной контроль на соответствие сертификату поставляемой продукции, определение

наличия обезуглероженного слоя и его глубины, определение толщины слоя цементации стали,

сортировка готовой продукции по маркам сталей и сплавов, контроль качества термической обра-

ботки, контроль качества электронно-лучевой сварки, контроль пластической деформации и изме-

рения температуры [3—21].

Одним из несомненных преимуществ термоэлектрического метода является возможность про-

ведения экспресс-контроля [22, 23]. Другим достоинством следует указать простоту технической

реализации этого метода и, отсюда, компактность и автономность приборов термоэлектрического

контроля, простота подготовки образцов и интуитивная понятность методики контроля, которая не

требует специальной подготовки персонала [24—32]. Именно поэтому в последнее время наблю-

дается увеличивающийся интерес к таким приборам контроля.

ПОСТАНОВКА ЗАДАЧИ

Недостатки термоэлектрического метода связаны с низкой повторяемостью результатов кон-

троля, что обусловлено изменением температуры горячего электрода и контролируемого изделия

в процессе контроля за счет теплообмена, неоднородностью контролируемого образца по химиче-

скому и фазовому составу, разной шероховатостью поверхности и т.д. Факторы, влияющие на

результаты измерений, упоминаются в работах [33, 34]. Для того, чтобы учесть эти факторы, необ-

ходимо исследовать степень их влияния на результат контроля и выработать меры, уменьшающие

их влияние.

Для уменьшения влияния изменения температуры горячего электрода и контролируемого изде-

лия в процессе контроля за счет теплообмена применяют дифференциальный метод, чувствитель-

ность и повторяемость результатов которого выше прямого метода за счет сохранения температур-

ного режима в контактных точках одинаковым как для эталона, так и для образца.

Влияние дестабилизирующих факторов на результаты контроля...

55

2

3

1

4

RF

TS

T1

T1

T2

G

Рис. 1. Принцип измерения дифференциальной термоэлектродвижущей силы.

Принцип измерения дифференциальной термоЭДС показан на рис. 1 [35]. Цепь, состоящая

из эталона RF, испытуемого образца TS, гальванометра G, горячего электрода 2, холодных элек-

тродов 1 и 4, замыкается горячим электродом 2, нагретым до температуры Т2 нагревателем 3.

В случае одинаковых химических составов и состояний эталона и испытуемого образца, ЭДС

контактов эталон RF — горячий электрод и горячий электрод — испытуемый образец TS будет

равна по величине, но противоположна по направлению, следовательно, гальванометр не реги-

стрирует наличие в цепи термоЭДС.

В случае различного химического состава либо структурного состояния поверхности эталона

и испытуемого образца величина термоЭДС контактов эталон RF — горячий электрод и горячий

электрод—испытуемый образец TS будет различна по абсолютной величине и определяться темпе-

ратурой Т2 горячего и Т1 холодных электродов. В этом случае гальванометр G регистрирует наличие

в цепи ЭДС, величина которой равна алгебраической сумме термоЭДС контактов эталон RF — го-

рячий электрод и горячий электрод—испытуемый образец TS (т.е. дифференциальная термоЭДС),

что свидетельствует о различном химическом составе либо структурном состоянии поверхности

эталона и испытуемого образца. Размеры эталона и испытуемого образца не оказывают влияния на

величину дифференциальной термоЭДС. При контроле изделий необходимо обеспечить тепловой

контакт горячего электрода с испытуемым изделием, при этом происходит уменьшение темпера-

туры горячего электрода за счет передачи части теплоты контролируемому изделию. Изменение

температуры приводит к изменению показаний прибора при длительном контроле изделий, так

как постоянная времени процесса нагрева и охлаждения горячего электрода является неизменной

величиной, в результате температура горячего электрода флуктуирует в небольшом диапазоне. Для

повышения стабильности показаний прибора авторы предлагают использовать дифференциаль-

ный датчик для измерения термоЭДС с общей системой нагрева обоих горячих электродов, ориги-

нальная конструкция которого разработана авторами и приведена на рис. 2.

4

2

3

1

Рис. 2. Конструкция датчика:

1 — первый горячий электрод; 2 — нагревательный элемент; 3 — термопары; 4 — второй горячий электрод.

Дефектоскопия

№ 7

2022

56

A.A. Абоуеллаиль, Ц. Чан, А.И. Солдатов и др.

L

b1

Smi

bn

Si

Линия выступов

m

Линия впадин

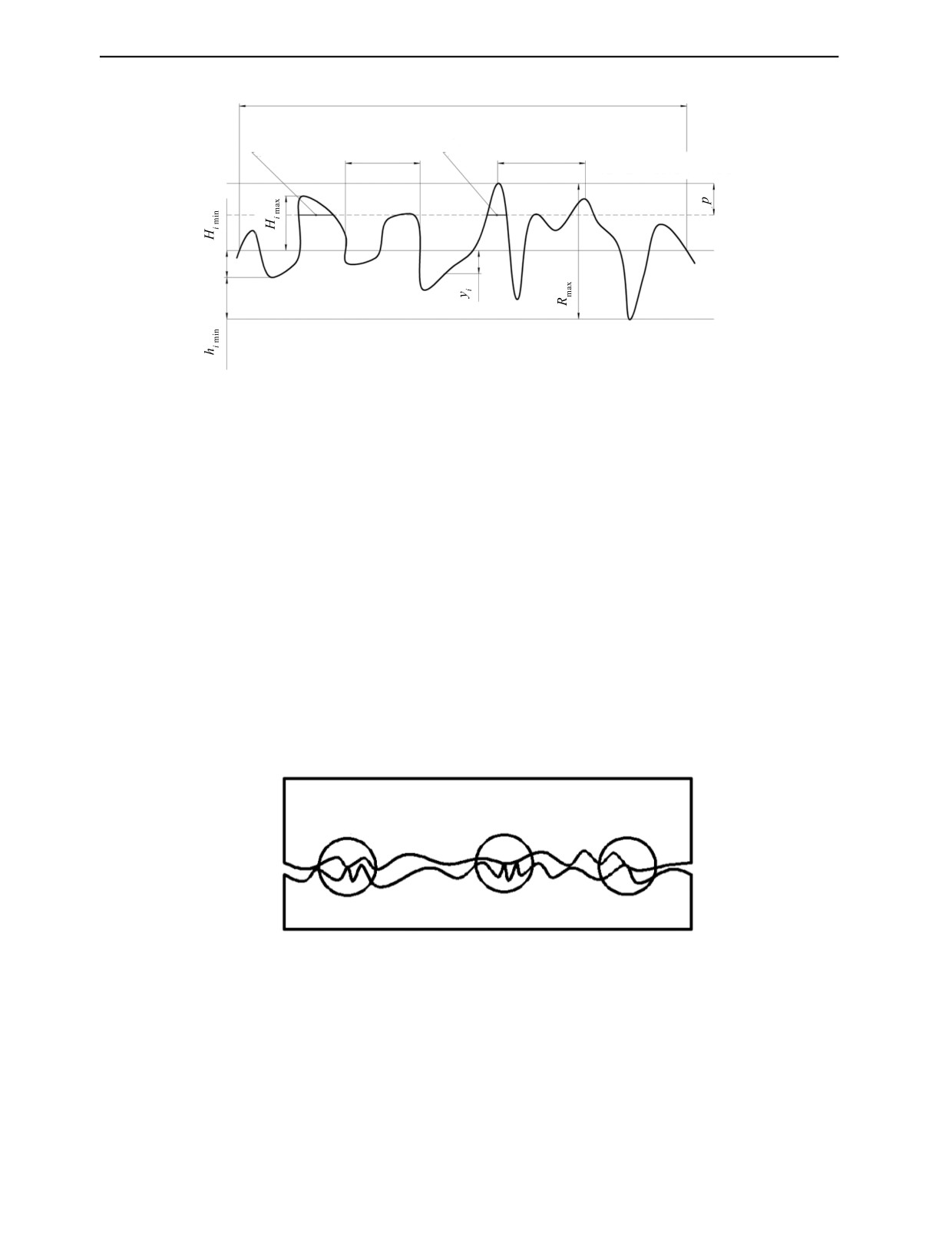

Рис. 3. График зависимости шероховатости поверхности от длины профиля и параметры шероховатости поверхности.

Для уменьшения влияния неоднородности по химическому и фазовому составу на результат

контроля используют электроды не с точечным контактом, а с линейным или плоскостным. При

этом получится многоточечный контакт из-за наличия шероховатости поверхности, как электрода,

так и контролируемого изделия (рис. 3). Исходная шероховатость является следствием технологи-

ческой обработки поверхности материала. На рис. 3 показан профиль поверхности и параметры

шероховатости [36].

На рис. 3 приняты следующие обозначения: L — длина профиля неровностей; m — средняя

линия неровностей профиля; p — уровень сечения профиля; Smi— средний шаг неровностей про-

филя; Si — средний шаг местных выступов профиля; Himax— отклонение пяти наибольших неров-

ностей профиля; Himin — отклонение пяти наибольших неровностей профиля; himax — расстояние

от высших точек наибольших неровностей до линии параллельной средней и не пересекающей

профиль; himin — расстояние от низших точек наибольших неровностей до линии параллельной

средней и не пересекающей профиль; b1, bn — длины отрезков, отсекаемых на уровне p;

Rmax — наибольшая высота неровностей профиля; yi — отклонения профиля от средней линии.

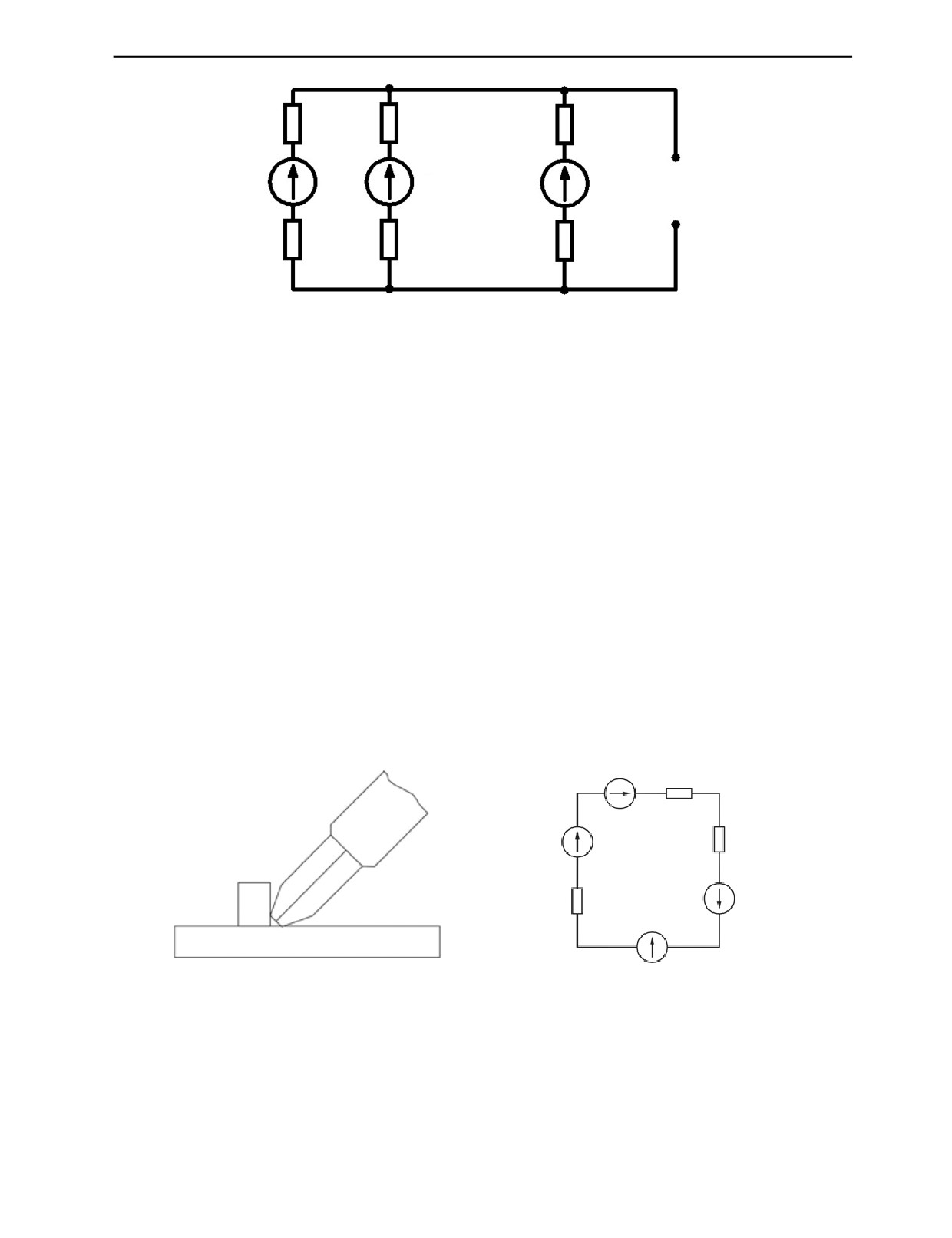

Каждая точка контакта будет представлять отдельный источник термоЭДС (рис. 4).

E2

E1

E3

Рис. 4. Схема многоточечного контакта.

При этом измеряется эквивалентная термоЭДС (рис. 5), механизм расчета которой довольно

сложен. Это связано с тем, что различные типы источников термоЭДС могут иметь разные термо-

электрические характеристики: величину ЭДС, внутреннее сопротивление, мощность и, кроме

того, переходное сопротивление контакта. Одним из подходов к изучению этого механизма явля-

ется представление зоны контакта горячего электрода с тестируемым образцом и эталонным набо-

ром термопар (из-за шероховатости поверхностей зона контакта будет представлять множество

точечных контактов, в каждом из которых образуется термопара) с различными характеристиками,

Дефектоскопия

№ 7

2022

Влияние дестабилизирующих факторов на результаты контроля...

57

Rвн.1

Rвн.2

Rвн.n

Е1

Е2

Еn

Еэкв

Rк.1

Rк.2

Rк.n

Рис. 5. Эквивалентная электрическая схема при контроле с многоточечным контактом, где Rвн.1, Rвн.2,…, Rвн.n — внутрен-

ние сопротивления; Е1, Е2, … , Еn — источники ЭДС; Rк.1, Rк.2, … , Rк.n — контактные сопротивления; Еэкв — эквивалент-

ный источник ЭДС.

которые соединены параллельно [37, 38]. Этот подход увеличивает повторяемость результатов

контроля, но не позволяет полностью избавиться от нестабильности показаний, что, по мнению

авторов, является следствием влияния переходного сопротивления контактов.

Влияние контактного сопротивления на результат контроля

Для практического использования схема измерения дифференциальной термоЭДС, приведен-

ная на рис. 1, неудобна, т.к. необходимо обеспечить по два контакта с каждым образцом: эталоном

и контролируемым изделием. Поэтому авторы используют модернизированную схему, которая

показана на рис. 6а. В ней используется конструкция датчика с двумя горячими электродами, при-

веденная на рис. 2. Эта схема более удобна. Оператор работает только с датчиком. Эквивалентная

схема может быть представлена суммой контактных ЭДС Е1, Е2 и Е3 (рис. 6б); Е1 — контактная

ЭДС горячего электрода с эталонным образцом; Е2 — контактная ЭДС эталонного образца с кон-

трольным; Е3 — контактная ЭДС горячего электрода с контрольным образцом; R1 — внутреннее

сопротивление контактной ЭДС горячего электрода с эталонным образцом; R2 — внутреннее

сопротивление контактной ЭДС эталонного образца с контрольным; R3 — внутреннее сопротивле-

ние контактной ЭДС горячего электрода с контрольным образцом.

б

а

Е2

R2

R3

Е1

Е3

RF

R1

G

TS

Рис. 6. Практическая схема измерения дифференциальной термоЭДС (а); идеальная эквивалентная электрическая

схема при дифференциальном методе контроля (б), где Е1 — контактная ЭДС первого горячего электрода с эталонным

образцом; Е2 — контактная ЭДС эталонного образца с контрольным; Е3 — контактная ЭДС второго горячего электро-

да с контрольным образцом; R1 — внутреннее сопротивление контактной ЭДС первого горячего электрода с эталон-

ным образцом; R2 — внутреннее сопротивление контактной ЭДС эталонного образца с контрольным; R3 — внутрен-

нее сопротивление контактной ЭДС второго горячего электрода с контрольным образцом.

Ток в цепи (см. рис. 6б) будет определяться внутренним сопротивлением гальванометра G и

внутренними сопротивлениями источников термоЭДС Е1, Е2 и Е3:

Дефектоскопия

№ 7

2022

58

A.A. Абоуеллаиль, Ц. Чан, А.И. Солдатов и др.

E

1

+

E

2

+

E

3

I

=

R

+

R

+

R

1

2

3

В этой схеме не учтено сопротивление контактов электродов с контрольным и эталонным

образцами и сопротивление контакта эталонного образца и испытуемого. В частности, при нали-

чии масляной пленки на поверхности электродов, контрольного образца или испытуемого изделия

сопротивление контактов может возрасти до 100 Ом [39]. В этом случае эквивалентная схема при-

мет вид, показанный на рис. 7.

В этом случае ток в цепи будет зависеть и от сопротивления контактов:

E

+

E

+

E

1

2

3

I

=

,

R

1

+

R

2

+

R

3

+

R

4

где R4 — переходное сопротивление контактов.

Е2

R2

R4

Е1

R3

R1

Е3

G

Рис. 7. Эквивалентная электрическая схема при дифференциальном методе контроля с учетом контактного сопротивле-

ния: Е1 — контактная ЭДС первого горячего электрода с эталонным образцом; Е2 — контактная ЭДС эталонного образ-

ца с контрольным; Е3 — контактная ЭДС второго горячего электрода с контрольным образцом; R1 — внутреннее сопро-

тивление контактной ЭДС первого горячего электрода с эталонным образцом; R2 — внутреннее сопротивление контакт-

ной ЭДС эталонного образца с контрольным; R3 — внутреннее сопротивление контактной ЭДС второго горячего элек-

трода с контрольным образцом; R4 — переходное сопротивление контактов.

На рис. 8 показана зависимость изменения тока в цепи датчика при изменении суммарного

сопротивления контакта от 0,1 до 10 Ом. Представленная модель справедлива для электродов с

точечным контактом. Если используются электроды с плоскостным контактом, то за счет шерохо-

ватости поверхности электродов и испытуемого образца с эталоном контакт будет многоточечным

I, мкА

2

1

0

2

4

6

8

10

R4, Ом

Рис. 8. Зависимость тока в цепи датчика от изменения суммарного сопротивления контакта при разных внутренних

сопротивлениях гальванометра, сплошная линия — 0,1 Ом, штриховая линия — 0,5 Ом.

Дефектоскопия

№ 7

2022

Влияние дестабилизирующих факторов на результаты контроля...

59

Е2.1

R

R6.1

2.1

R2.k

R6.k

E2.k

R4.1

R4.n

R5.m

R5.1

Е1.1

E1.n

Е3.1

E3.1

R1.1

R

R3.m

1.n

R3.1

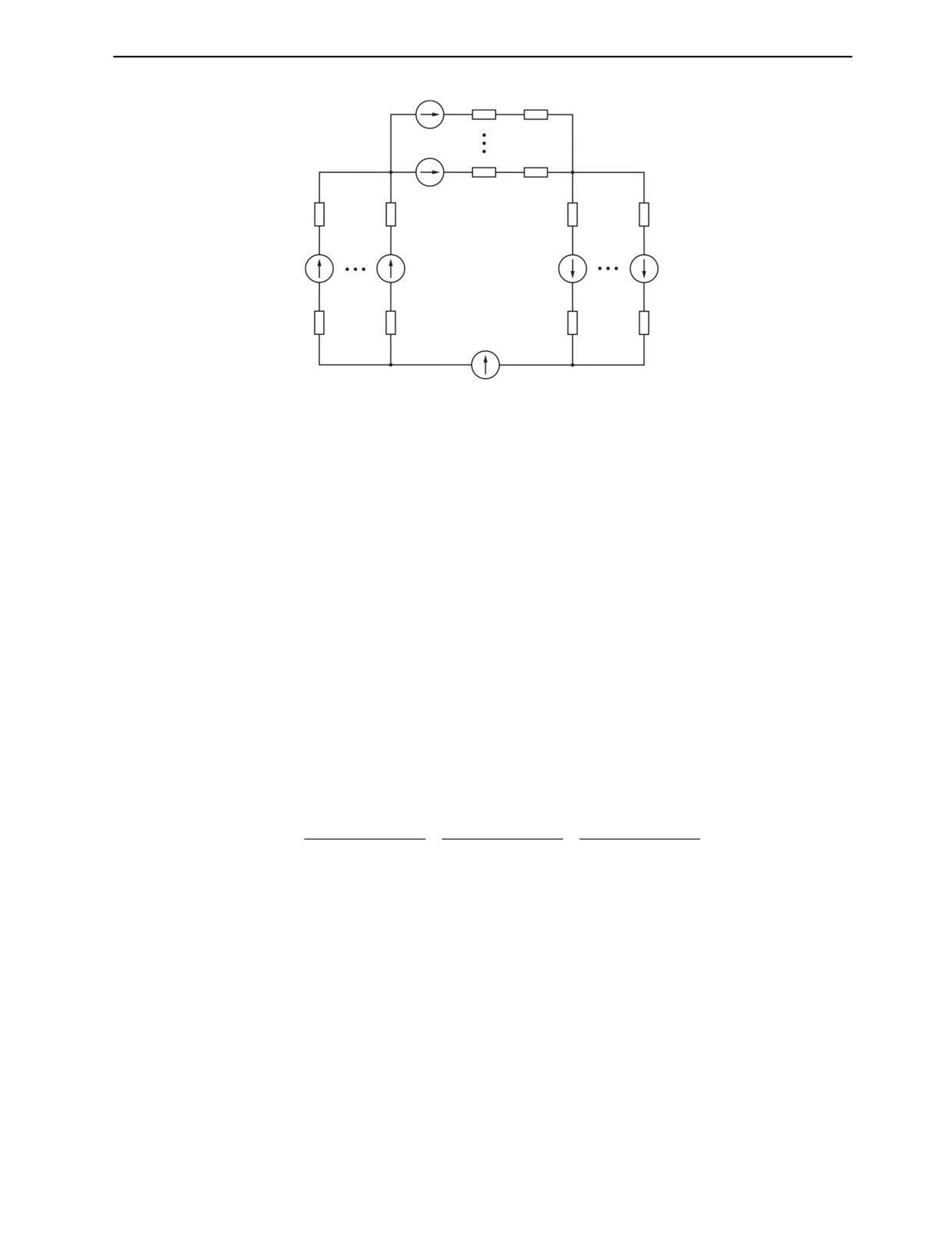

Рис. 9. Эквивалентная электрическая схема при дифференциальном методе контроля с многоточечным контактом.

и эквивалентная схема будет содержать несколько источников термоЭДС со своим внутренним

сопротивлением и своим сопротивлением контактов (рис. 9).

На рис. 9 приняты следующие условные обозначения: Е1.1 … E1.n — контактная ЭДС горячего

электрода с эталонным образцом; Е2.1 … E2.k — контактная ЭДС эталонного образца с контроль-

ным; Е3.1 … E3.m — контактная ЭДС горячего электрода с контрольным образцом; R1.1 … R1.n —

внутреннее сопротивление контактной ЭДС горячего электрода с эталонным образцом; R2.1 … R2.k

— внутреннее сопротивление контактной ЭДС эталонного образца с контрольным; R3.1 … R3.m —

внутреннее сопротивление контактной ЭДС горячего электрода с контрольным образцом; R4.1 …

R4.n — контактное сопротивление горячего электрода с эталонным образцом; R5.1 … R5.m — кон-

тактное сопротивление горячего электрода с испытуемым образцом; R6.1 … R6.k — контактное

сопротивление испытуемого образца с эталонным.

В зависимости от усилия прижатия и равномерности распределения нагрузки по площади

электродов будет иметь место и соответствующее контактное сопротивление в цепи каждого

источника термоЭДС. В начальный момент контроля, когда контактное сопротивление изменяется,

наблюдается переходной процесс. Ток в цепи гальванометра будет сложной функцией, зависящей

от изменения контактного сопротивления во времени, изменения количества контактных термо-

ЭДС (n(t), k(t) и m(t)) от времени (без учета неоднородности химического состава поверхности

электродов, контрольного и испытуемого образцов):

n t)

k t)

m t)

E

E

E

∑

1

1

∑

1

2

∑

1

3

I t)

=

+

+

n t)

k t)

n t)

[R

+

R t)]

[R

+

R t)]

[

R

+

R t)]

∑

1

1

4

∑

1

1

6

∑

1

1

5

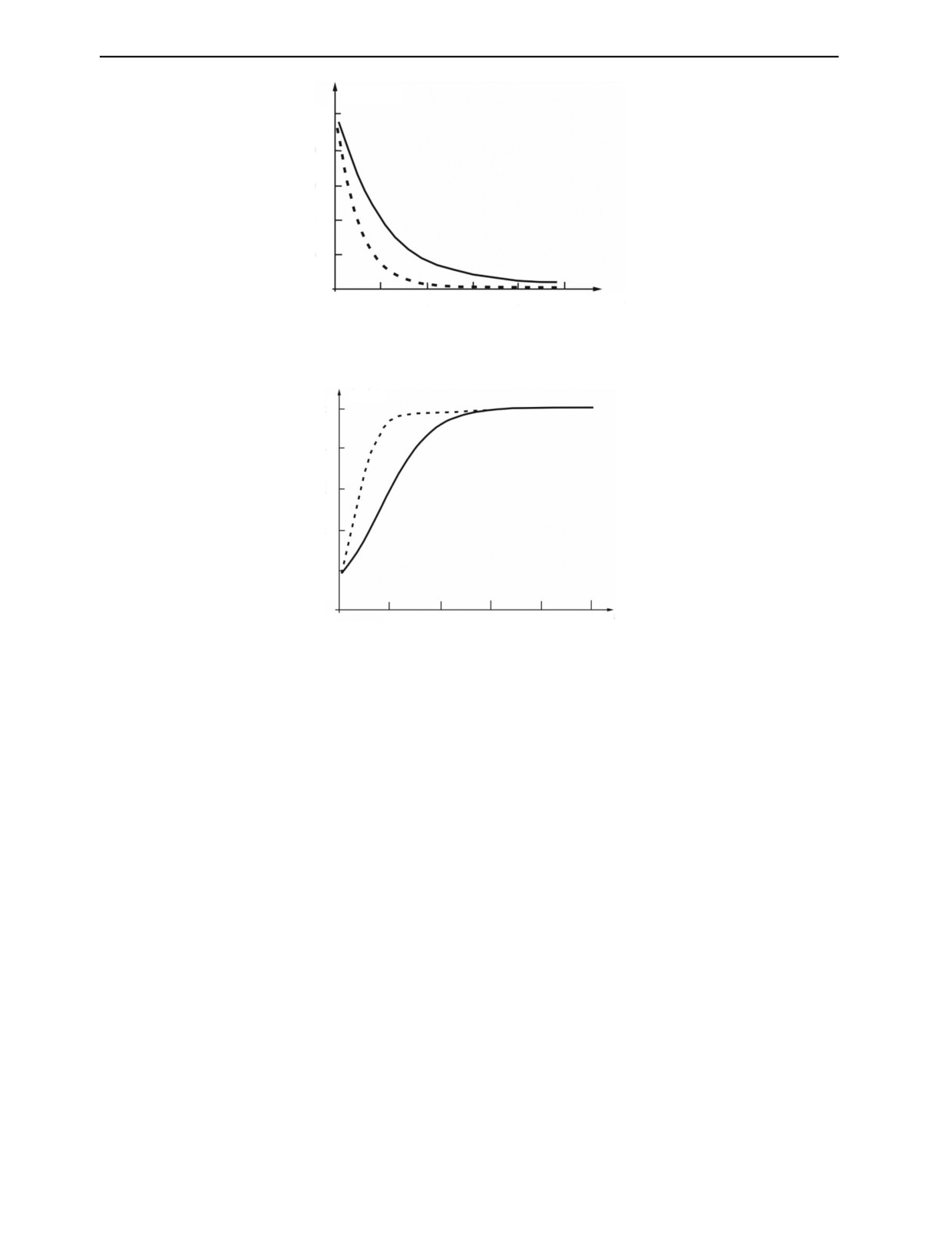

Поэтому при ручном контроле в начальный момент времени наблюдается переходный про-

цесс, длительность которого будет определяться квалификацией персонала. Для оценки длитель-

ности переходного процесса были проведены расчеты изменения тока в цепи датчика от времени.

При моделировании были использованы следующие данные: R1 = R2 = R3 = 0,1 Ом; E1 = 10 мкВ;

Е2 = 0 мкВ; Е3 = 4 мкВ; R4i(t) = R5i(t) = R6i(t) и изменяются от 1 до 0,01 Ом по экспоненциальному

закону (как показано на рис. 10), на котором представлены два варианта изменения переходного

сопротивления контактов. Штриховой линией показан вариант изменения переходного сопротив-

ления контактов от 1 до 0,1 Ом за 0,2 с. Сплошной линией показан вариант изменения переход-

ного сопротивления контактов от 1 до 0,1 Ом за 0,6 с. Количество источников термоЭДС при

расчетах было одинаково в точках соприкосновения первого горячего электрода с эталоном, эта-

лона с контролируемым образцом и контролируемого образца со вторым горячим электродом:

n(t) = k(t) = m(t) и изменялось от 90 до 100 шт. Результаты расчета зависимости тока в цепи дат-

чика от времени показаны на рис. 11. Штриховой линией показан термоток в цепи датчика при

изменении переходного сопротивления контактов от 1 до 0,1 Ом за 0,2 с и изменении количества

Дефектоскопия

№ 7

2022

60

A.A. Абоуеллаиль, Ц. Чан, А.И. Солдатов и др.

R, Ом

1

0,8

0,6

0,4

0,2

0

0,2

0,4

0,6

0,8

1

t, с

Рис. 10. Динамика изменения переходного сопротивления контактов от 1 до 0,1 Ома: штриховая линия — за 0,2 с, сплош-

ная линия — за 0,6 с.

I, мкА

50

40

30

20

10

0

2

4

6

8

10

t, с

Рис. 11. Результаты расчета относительного изменения термотока в начальный момент времени при изменении количе-

ства источников термоЭДС от 90 до 100 шт.: штриховая линия — за 2 с, сплошная линия — за 5 с.

источников термоЭДС от 90 до 100 шт. в течении 2 с. Сплошной линией показан термоток в цепи

датчика при изменении переходного сопротивления контактов от 1 до 0,1 Ом за 0,6 с и изменении

количества источников термоЭДС от 90 до 100 шт. в течении 5 с.

Количество источников термоЭДС при моделировании было выбрано из следующих усло-

вий: для широкого класса изделий, получаемых после первичной обработки точением, сверле-

нием, зенкованием, фрезерованием, строганием, литьем в кокиль или под давлением, получается

шероховатость Rz 100 (высота неровностей профиля по 10 точкам), а горизонтальный шаг

неровностей составляет порядка 100 мкм [30], соответственно количество выступов на длине

10 мм составит около 100 шт. в двумерной модели. Эти точки будут являться источниками тер-

моЭДС при контроле.

Для проведения экспериментальных исследований прибор термоэлектрического контроля

(рис. 12) подключили к персональному компьютеру и разработали программу для визуализации

поступающих данных. Прибор оснастили системой мониторинга переходного сопротивления кон-

тактов.

Поступающие данные отображаются на экране монитора в виде графиков, каждый в своем

окне. Пример программного интерфейса приведен на рис. 13.

В графическом окне отображаются две зависимости: красной линией показано контактное

сопротивление, зеленой линией — значение термоЭДС. На оси абсцисс (ось х) отображается коли-

чество отсчетов во времени, а каждый отсчет производился через 10 мс. По оси ординат (ось y)

отображается термоЭДС (мкВ) и сопротивление (Ом).

В интервале времени 0—2200 мс (отсчеты 0—220) измерения нет, термоЭДС равна нулю, кон-

тактное сопротивление около 45 (это означает, что величина переходного сопротивления контактов

превышает верхний предел измерения).

Дефектоскопия

№ 7

2022

Влияние дестабилизирующих факторов на результаты контроля...

61

а

б

Рис. 12. Прибор TEMF:

а — блок электроники; б — дифференциальный датчик с эталоном и тестируемым образцом.

Рис. 13. Программный интерфейс.

Для имитации большого переходного сопротивления контактов между одним из горячих элек-

тродов и тестируемым образцом поместили листок бумаги. При быстром изменении усилия при-

жатия датчика к тестируемому образцу в интервале времени от 2200— 2260 мс (отсчеты от 220 до

260) происходит вариация переходного сопротивления контактов в диапазоне (0—10) Ом при этом

происходит вариация термоЭДС в диапазоне от +30 до -20 мкВ. При плавном изменении усилия

прижатия в интервале времени 2700—3450 мс (отсчеты (270—345) происходит вариация переход-

ного сопротивления контактов в диапазоне от 0 Ом до величины превышающей 45 Ом, при этом

происходит вариация термоЭДС в диапазоне от +30 до -65 мкВ.

В интервале времени 3750—5150 мс (отсчеты 375—515) переходное сопротивление контактов

равно нулю, переходный процесс завершился и величина термоЭДС составила -70 мкВ. В интер-

вале времени 5150—7200 мс (отсчеты 515—720) процесс измерения завершен, сопротивление

контактов увеличивается и термоЭДС становится равной нулю. Процесс измерения проводился в

течении 1,4 с (отсчеты с 370 по 515 и каждый отсчет производится через 10 мс) (см. рис. 13). На

графике можно увидеть переходной процесс, занимающий около 50 мс (отсчеты с 370 по 375),

после этого значение термоЭДС не изменяется, наблюдаются только небольшие флуктуации, кото-

рые объясняются несовершенством ручного контроля, при котором невозможно зафиксировать

положение датчика относительно образца в одном положении, поэтому небольшие угловые коле-

бания датчика приводят к флуктуации контактного сопротивления, к изменению числа источников

термоЭДС с различными величинами термоЭДС за счет неоднородной структуры материала эта-

лона и испытуемого образца. Результаты экспериментальных исследований имеют коэффициент

вариации w = 6,2 %, Δx = ±3 с уровнем доверия 95 %.

Дефектоскопия

№ 7

2022

62

A.A. Абоуеллаиль, Ц. Чан, А.И. Солдатов и др.

ЗАКЛЮЧЕНИЕ

Проведенные исследования позволили определить влияние переходного сопротивления

контактов на результат контроля, разработать модель многоточечного контакта электродов с

испытуемым образцом с учетом переходного сопротивления контактов. Проведенные исследо-

вания показали, что достоверные показания можно получить только после завершения пере-

ходного процесса, который может длиться от нескольких десятков милисекунд до нескольких

секунд. Но даже после завершения переходного процесса происходит флуктуация данных,

вызванная влиянием человеческого фактора. Проблема решается за счет применения системы

автоматического мониторинга контактного сопротивления, при этом выборка данных должна

осуществляться только при условии низкого переходного сопротивления контактов (менее

0,1 Ом).

СПИСОК ЛИТЕРАТУРЫ

1. Carreon H. Thermoelectric detection of spherical tin inclusions in copper by magnetic sensing // Journal

of Applied Physics. 2000. V. 88. Is. 11. P. 6495. DOI: 10.1063/1.1322591

2. Carreon H. Thermoelectric Nondestructive Evaluation of Residual Stress in Shot-Peened Metals //

Research in Nondestructive Evaluation. 2002. V. 14. Is. 2. P. 59. DOI: 10.1080/09349840209409705

3. Nagy P.B. Non-destructive methods for materials’ state awareness monitoring // Insight: Non-Destructive

Testing and Condition Monitoring. 2010. V. 52. Is. 2. P. 61. DOI: 10.1784/insi.2010.52.2.61

4. Soldatov A.A., Seleznev A.I., Fiks I.I., Soldatov A.I., Kröning Kh.M. Nondestructive proximate testing

of plastic deformations by differential thermal EMF measurements // Russian Journal of Nondestructive

Testing. 2012. V. 48. Is. 3. P. 184—186. DOI: 10.1134/S1061830912030060

5. Li J.F., Liu W.S., Zhao L.D., Zhou M. High-performance nanostructured thermoelectric materials // Npg

Asia Mater. 2010. V. 2. Is. 4. P. 152. DOI: 10.1038/asiamat.2010.138

6. Kikuchi M. Dental alloy sorting by the thermoelectric method // European Journal of Dentistry. 2010.

V. 4. No. 1. P. 66—70.

7. Cooper R.F. Sorting mixed metals by the thermoelectric effect // Physics Education. 1976. V. 11. Is. 4.

P. 290—292. doi.org/10.1088/0031-9120/11/4/004

8. Stuart C.M. The Seebeck effect as used for the nondestructive evaluation of metals // Int. Adv. Nondestr.

Test. 1983. V. 9.

9. Stuart C. Thermoelectric Differences Used for Metal Sorting // Journal of Testing and Evaluation. 1987.

10. Dragunov V.K., Goncharov A.L. New approaches to the rational manufacturing of combined

constructions by EBW // IOP Conf. Series: Materials Science and Engineering. 2019. V. 681. 012010.

DOI:10.1088/1757-899X/681/1/012010

11. Goncharov A., Sliva A., Kharitonov I., Chulkova A., Terentyev E. Research of thermoelectric effects

and their influence on electron beam in the process of welding of dissimilar steels // IOP Conference Series

13. Soldatov A.I., Soldatov A.A., Kostina M.A., Kozhemyak O.A. Experimental studies of thermoelectric

characteristics of plastically deformed steels ST3, 08KP and 12H18N10T // Key Engineering Materials. 2016.

V. 685. P. 310—314.

14. Soldatov A.I., Soldatov A.A., Sorokin P.V., Abouellail A.A., Obach I.I., Bortalevich V.Y., Shinyakov Y.A.,

Sukhorukov M.P. An experimental setup for studying electric characteristics of thermocouples / SIBCON

2017 — Proceedings, 2017. 79985342017.

15. Fulton J.P., Wincheski B., Namkung M. Automated weld characterization using the thermoelectric

method // Materials Science. August 1993. ID: 262902.

16. Carreon H., Medina A. Nondestructive characterization of the level of plastic deformation by

thermoelectric power measurements in cold-rolled Ti-6Al-4V samples // Materials Science, Nondestructive

Testing and Evaluation. 2007. Corpus ID: 136854526. DOI: 10.1080/10589750701546960

17. Carreon H. Detection of fretting damage in aerospace materials by thermoelectric means // Smart

Structures, Engineering, Physics. 16 April 2013. Corpus ID: 123131770. DOI: 10.1117/12.2009448

18. Lakshminarayan B., Carreon H., Nagy P. Monitoring of the Level of Residual Stress in Surface Treated

Specimens by a Noncontacting Thermoelectric Technique // Materials Science. 9 April 2003. Corpus ID:

135856050. DOI: 10.1063/1.1570311

19. Carreon H. Evaluation of Thermoelectric Methods for the Detection of Fretting Damage in 7075-T6

and Ti-6A1-4V Alloys // Materials Science. 2015. V. 2. Corpus ID: 137547354. DOI: 10.1007/978-3-319-

48191-3_53

Дефектоскопия

№ 7

2022

Влияние дестабилизирующих факторов на результаты контроля...

63

20. Carreon H., Barriuso S., Barrera G., González-Carrasco J.L., Caballero F. Assessment of

blasting induced effects on medical 316 LVM stainless steel by contacting and non-contacting

thermoelectric power techniques // Materials Science. 2012. V. 2. Corpus ID: 43997318. DOI: 10.1016/J.

SURFCOAT.2011.12.026

21. Hu J., Nagy P.B. On the Thermoelectric Effect of Interface Imperfections // Review of Progress in

22. Goncharov A.L. Investigation of the thermal electromotive force of steels and alloys of different

structural grades in electron beam welding // Welding International. 2011. V. 25. Is. 9. P. 703—709.

23. Goncharov A.L., Chulkova A.V., Rodyakina R.V., Dragunov V.K., Chulkov I.S. Investigation of thermo-

EMF temperature dependences for construction materials of various structural classes // IOP Conf. Series:

Materials Science and Engineering. 2019. V. 681. 012017. DOI: 10.1088/1757-899X/681/1/012017

24. Li J.F., Liu W.S., Zhao L.D., Zhou M. High-performance nanostructured thermoelectric materials //

Npg. Asia Materials. 2010. V. 2. P. 152—158.

25. Ritzer T.M., Lau P.G., Bogard A.D. A critical evaluation of today’s thermoelectric modules //

Thermoelectrics. 1997. P. 619—623. DOI: 10.1109/ICT.1997.667606

26. Buist R.J. A new method for testing thermoelectric materials and devices / 11-th International

Conference on Thermoelectrics. 7-9 October 1992.

27. Ciylan Bünyamin, Yılmaz Sezayi. Design of a thermoelectric module test system using a novel test

method // International Journal of Thermal Sciences. 2007. V. 46. Is. 7. P. 717—725. doi.org/10.1016/j.

ijthermalsci.2006.10.008

28. Soldatov A.I., Soldatov A.A., Sorokin P.V., Loginov E.L., Abouellail A.A., Kozhemyak O.A., Bortale-

vich S.I. Control system for device «thermotest» / 2016 International Siberian Conference on Control and

Communications (SIBCON), 2016. P. 7491869. DOI: 10.1109/SIBCON.2016.7491869

30. Carreon Héctor. Thermoelectric Detection of Fretting Damage in Aerospace Materials // Russian

Journal of Nondestructive Testing. 2014. V. 50. No. 11. P. 684—692.

31. Абоуеллаиль А.А., Солдатов А.А., Сорокин П.В., Солдатов А.И., Хан В. Исследование характе-

ристик термоэлектрических источников ЭДС // Дефектоскопия. 2018. № 7. C. 54—60.

32. Xuan X.C., Ng K.C., Yap C., Chua H.T. A general model for studying effects of interface layers on

thermoelectric devices performance // International Journal of Heat and Mass Transfer. 2002. V. 45. Is. 26.

33. Hu J., Nagy P.B. On the role of interface imperfections in thermoelectric nondestructive materials

characterization // Applied Physics Letters. 1998. V. 7. Is. 4. P. 467. DOI: 10.1063/1.121902

34. Sungtaek Ju Y. Study of interface effects in thermoelectric microrefrigerators // Journal of Applied

35. Denisov V.V., Soldatov A.I., Tsekhanovsky S.A. The principle of measuring differential thermo EMF in

the device «thermotest» / Tomsk MTT 2005 — Proceedings, 2005. Art. No. 4493166. P. 33—34.

36. Whitehouse David. Surfaces and their Measurement. Boston: Butterworth-Heinemann,

2012.

37. Abouellail A.A., Obach I.I., Soldatov A.A., Soldatov A.I. Surface inspection problems in thermoelectric

testing / MATEC Web of Conferences. 2017. V. 102. P. 01001. DOI: 10.1051/matecconf/201710201001

38. Paul E.M. Introduction to Nondestructive Testing: A Training Guide, Second Edition. John Wiley &

Sons, 2005.

39. Плотников А.Л. Способ измерения величины термоЭДС естественной термопары инструмент—

деталь / Патент РФ 2117557. 20.08.1998.

Дефектоскопия

№ 7

2022