Акустические методы

УДК 620.179.16:620.179.147

ВОЗМОЖНОСТИ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

СТЕНКИ СТАЛЬНЫХ РЕЗЕРВУАРОВ С ПРИМЕНЕНИЕМ

УЛЬТРАЗВУКОВОГО И ВИХРЕТОКОВОГО МЕТОДОВ

© 2022 г. Н.П. Алешин1,2, Л.Ю. Могильнер3,*, Н.В. Крысько1,2,**, О.А. Придеин3,

М.Т. Идрисов3, А.Г. Кусый1,2

1Федеральное государственное автономное учреждение «Научно-учебный центр «Сварка и контроль»

при МГТУ им. Н. Э. Баумана» (ФГАУ «НУЦСК при МГТУ им. Н.Э. Баумана»),

Россия 105005 Москва, 2-я Бауманская ул., 5, стр. 1

2Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет им. Н.Э. Баумана

(Национальный исследовательский университет)»,

Россия 105005 Москва, 2-я Бауманская ул., 5, стр.1

3ООО «Научно-исследовательский институт трубопроводного транспорта»

(ООО«НИИ Транснефть»), Россия 117186 Москва, Севастопольский пр-т, 47а

Поступила в редакцию 23.05.2022; после доработки 10.06.2022

Принята к публикации 01.07.2022

На примере контроля качества стыковых сварных швов рассмотрена возможность повышения выявляемости дефек-

тов в сварных соединениях малых (для ультразвукового контроля) толщин, дополняя ультразвуковую дефектоскопию

использованием вихретокового контроля. Показана возможность сочетания методов для выявления внутренних и по-

верхностных дефектов при периодическом диагностировании стенки стальных резервуаров (РВС). Исследования прове-

дены на вертикальных и горизонтальных стыковых сварных швах, выполненных ручной дуговой и полуавтоматической

сваркой под флюсом, в том числе на наиболее ответственных участках перекрестий этих швов. Приведены примеры

выявления трещин эксплуатационного происхождения. Выполнено сравнение с результатами радиографического и маг-

нитопорошкового контроля. Показано, что при ультразвуковом контроле сварных стыковых швов и их перекрестий на

стенке РВС эксплуатационные трещины в сечении швов достаточно уверенно выявляются эхометодом по совмещенной

схеме, в том числе с применением фазированных решеток. На линейных участках сварных швов без пересечений также

можно применять дифракционно-временной метод. Отмечено, что выявляемость поверхностных и подповерхностных

дефектов этими методами значительно ниже, и для выявления таких дефектов предложено использовать оперативный

вихретоковый контроль. Показано, что при этом, несмотря на помехи, создаваемые валиками усиления швов, трещины,

выходящие на поверхность валиков, могут быть выявлены.

Ключевые слова: резервуары вертикальные стальные, сварной шов, валик усиления шва, трещина, ультразвуковой

контроль, вихретоковый контроль.

DOI: 10.31857/S0130308222080012, EDN: BPWDAM

ВВЕДЕНИЕ

Некоторые вопросы, отражающие специфику применения ультразвукового контроля на объ-

ектах трубопроводной отрасли, описаны, например, в работах [1—3]. Отмечено, что при диагно-

стировании вертикальных стальных резервуаров (РВС) и других металлоконструкций на объектах

магистральных нефтепроводов объем применения ультразвукового контроля (УЗК) в сочетании с

ультразвуковой толщинометрией составляет до 80 % от общего объема применения физических

методов контроля (без учета ВИК — визуального и измерительного контроля). При этом фикси-

руется изображение различных сечений изделия и имеется возможность измерять (условные) раз-

меры дефектов. В определенных случаях контроль можно проводить без удаления антикоррозион-

ного лакокрасочного покрытия.

Как известно, достоинством ультразвукового контроля сварных швов является возможность

выявлять внутренние и поверхностные несплошности при одностороннем доступе к основному

металлу и сварным швам [4]. Также известно, что при расположении трещин вблизи поверхностей

сварных швов сигналы от валиков усиления экранируют сигналы от дефектов, и при УЗК может

возникать недобраковка опасных дефектов эксплуатационного происхождения — выходящих на

поверхность и приповерхностных трещин в сварных швах [1, 5]. Поэтому актуальным является

повышение выявляемости таких трещин при диагностировании резервуаров.

Поверхностные трещины могут уверенно выявляться вихретоковым контролем (ВК) [6—8], и

крайне важно было бы объединить достоинства ультразвукового и вихретокового контроля. Однако

4

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

считается, что этому препятствует шероховатость поверхностей стального проката и чешуйчатость

валиков усиления, которые создают при ВК слишком большие помехи.

В настоящей статье на примере контроля сварных стыковых швов стенки РВС приведены неко-

торые сравнительные результаты, полученные при исследовании выявляемости трещин в сварных

швах с применением УЗК и ВК. Ниже будет показано, что эти методы могут эффективно дополнять

друг друга в условиях диагностирования действующих объектов.

ВЫЯВЛЕНИЕ ДЕФЕКТОВ В ОБЪЕМЕ СВАРНЫХ ШВОВ

На объектах трубопроводного транспорта чаще всего встречаются сварные соединения толщи-

ной от 3—4 мм до 20—25 мм. В классификации для ультразвукового контроля их часто относят

к соединениям малых толщин [4, 5]. Возможности ультразвукового контроля таких сварных швов

достаточно хорошо изучены. Однако для полноты рассмотрения вопроса о комплексном примене-

нии УЗК и ВК остановимся на некоторых важных особенностях выявления внутренних дефектов в

объеме стыковых сварных швов при диагностировании РВС.

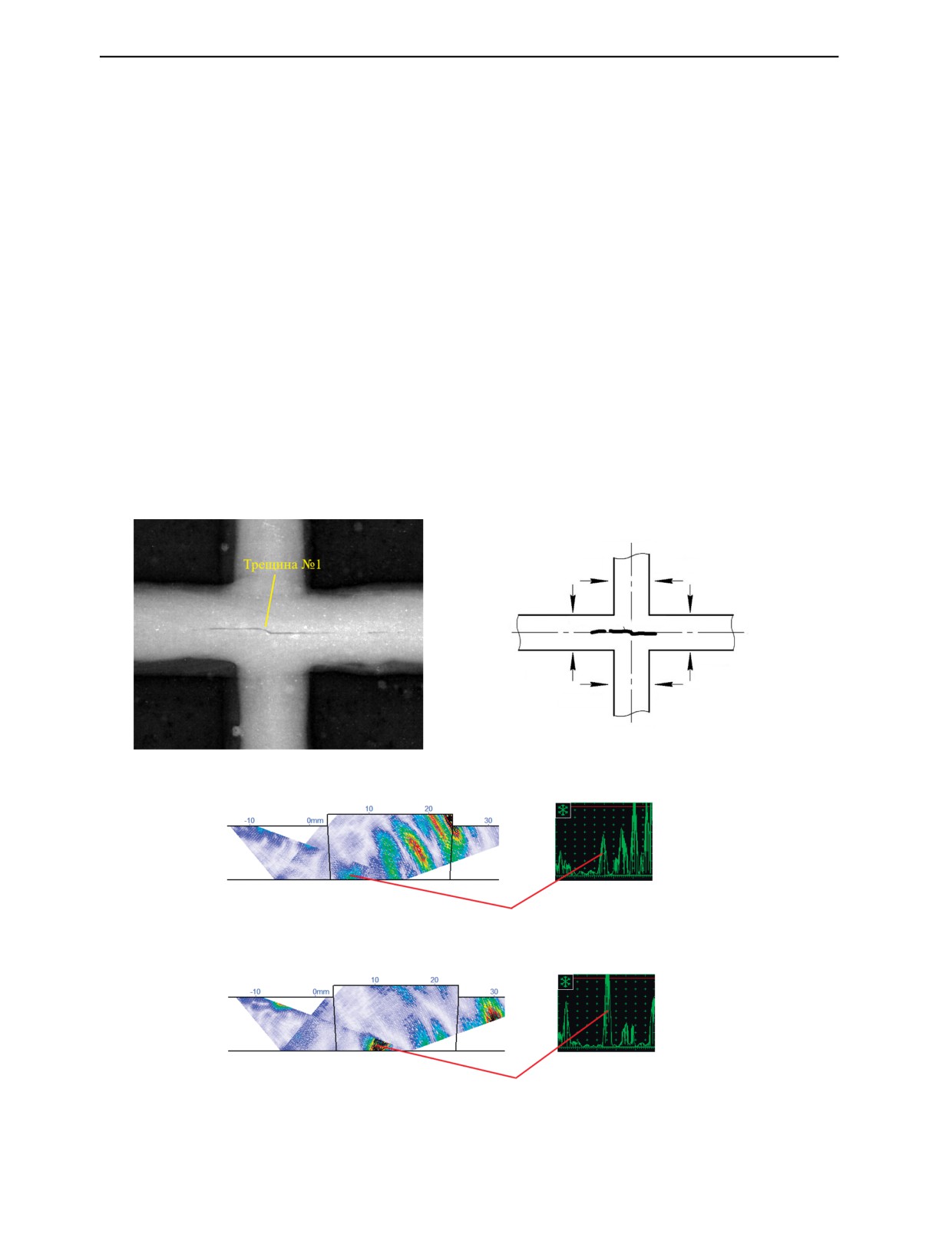

Рентгенограмма участка такого шва толщиной 9 мм с трещиной протяженностью около 50 мм

приведена на рис. 1а. Данная трещина расположена в одном из наиболее ответственных узлов —

перекрестье вертикального и горизонтального швов стенки РВС. Она возникла, по всей вероятно-

сти, в период эксплуатации объекта из небольшого непровара в центральной части (корне) сварно-

го шва и была обнаружена при очередном техническом диагностировании. Поскольку эта трещина

не выходит на поверхность металла, то она не выявляется при визуальном и измерительном (ВИК)

и магнитопорошковом (МПД) контроле.

а

б

RIGHT

Поз. 44

Поз. 22

Поз. 4

Поз. 2

Направление трещины по РК

UP

DOWN

Поз. 3

Поз. 1

Поз. 33

Поз. 11

LEFT

в

S-скан со стороны "UP"

A-скан со стороны "UP"

Поз. 1

Сигнал от трещины

S-скан со стороны "DOWN"

A-скан со стороны "DOWN"

Поз. 4

Сигнал от трещины

Рис. 1. Выявление трещины № 1 в перекрестье сварных швов:

рентгенограмма (а); схема сварного шва (б); выявление трещины наклонным ПЭП (в).

Дефектоскопия

№ 8

2022

Возможности контроля сварных соединений стенки стальных резервуаров...

5

Данная трещина № 1 максимально удалена от поверхностей металла, и, следовательно, для ее

выявления можно рассмотреть использование как минимум двух методов УЗК: эхометода и диф-

ракционно-временного (TOFD) [4, 9 — 11].

Ориентация трещины № 1 и возможные направления прозвучивания схематично показаны на

рис. 1б. Очевидно, что при контроле вводить ультразвук необходимо в направлениях 1-2 и 3-4, а

также выполнять сканирование с вращением пьезопреобразователя (ПЭП) между этими сечениями.

Ширина валиков на этом перекрестье составляла примерно 14—15 мм. Поэтому очевидно, что

зона перемещения ПЭП при контроле перекрестья ограничена. Однако трещина уверенно выяв-

лена эхометодом наклонным совмещенным ПЭП с фазированной решеткой. На рис. 1в приведены

примеры S-сканов при прозвучивании прямым лучом в нескольких направлениях. Использовалась

16-элементная фазированная решетка, частота 4 МГц, шаг 0,5 мм. Секторное сканирование выпол-

нено в диапазоне углов ввода 40—70° с шагом 0,5°. Браковочная чувствительность установлена по

зарубке 4×2,5 мм на угле ввода 60°.

Трещина выявлялась практически из всех направлений, указанных на рис. 1б, а также при вра-

щении ПЭП между этими направлениями. Амплитуда отраженного сигнала изменялась от уровня

-3 дБ до +9 дБ (поз. 1 и поз. 4 на рис. 1в) от уровня, по которому выполнена настройка чувстви-

тельности. Таким образом, несмотря на относительно малую толщину металла и наличие валиков

усиления, трещина № 1 уверенно выявляется эхометодом. Для этого необходимо озвучивать пере-

крестье со всех возможных направлений, в том числе ориентировать ПЭП в направлении верти-

кальной оси перекрестья, вращая ПЭП настолько, насколько это возможно с учетом габаритов шва.

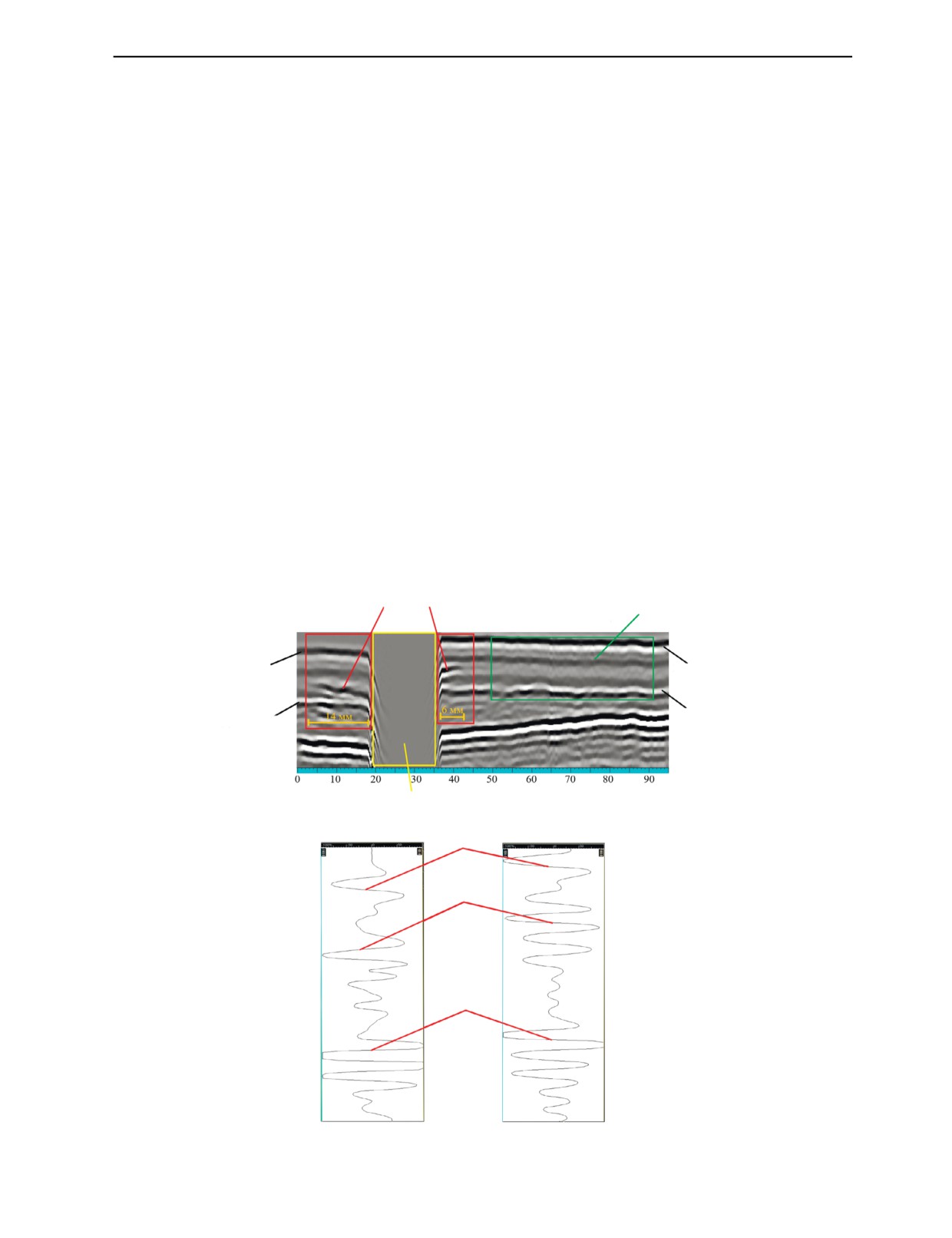

Использовать можно и TOFD. Однако в этом случае валики сварных швов существенно сокра-

щают возможности метода. Если учесть габаритные размеры ПЭП и оснастки для TOFD, а также

невозможность плотного прижатия датчиков к искривленной поверхности металла, то очевидно,

что этим методом на перекрестье можно выявить лишь ограниченные участки трещины с двух сто-

рон от краев валиков. Пример соответствующей дефектограммы для сканирования в направлении

UP—DOWN приведен на рис. 2. Использовались ПЭП для TOFD с параметрами: частота 10 МГц,

Сигнал от трещины

Бездефектная

область

B-скан со стороны "UP"

B-скан со стороны "DOWN"

Боковая волна

Боковая волна

Донный сигнал

Донный сигнал

Область перекрестия шва

A-скан со стороны "UP"

A-скан со стороны "DOWN"

Боковая волна

Сигнал

от трещины

Донный

сигнал

Рис. 2. Выявление трещины № 1 в перекрестье сварных швов методом TOFD.

Дефектоскопия

№ 8

2022

6

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

диаметр пьезопластины 3 мм, расстояние между точками выхода лучей 41 мм, угол ввода продоль-

ной волны в сталь 70°. В данном случае сигналы от трещины можно идентифицировать только за

пределами пересечения швов на участках протяженностью около 10 мм.

Примечание: здесь и ниже масштаб изображений одного и того же дефекта, полученных раз-

ными методами, может не совпадать.

Если пересечения сварных швов не препятствуют проведению контроля, то, как показывает

опыт, метод TOFD на стенке РВС также может применяться достаточно эффективно. Для иллю-

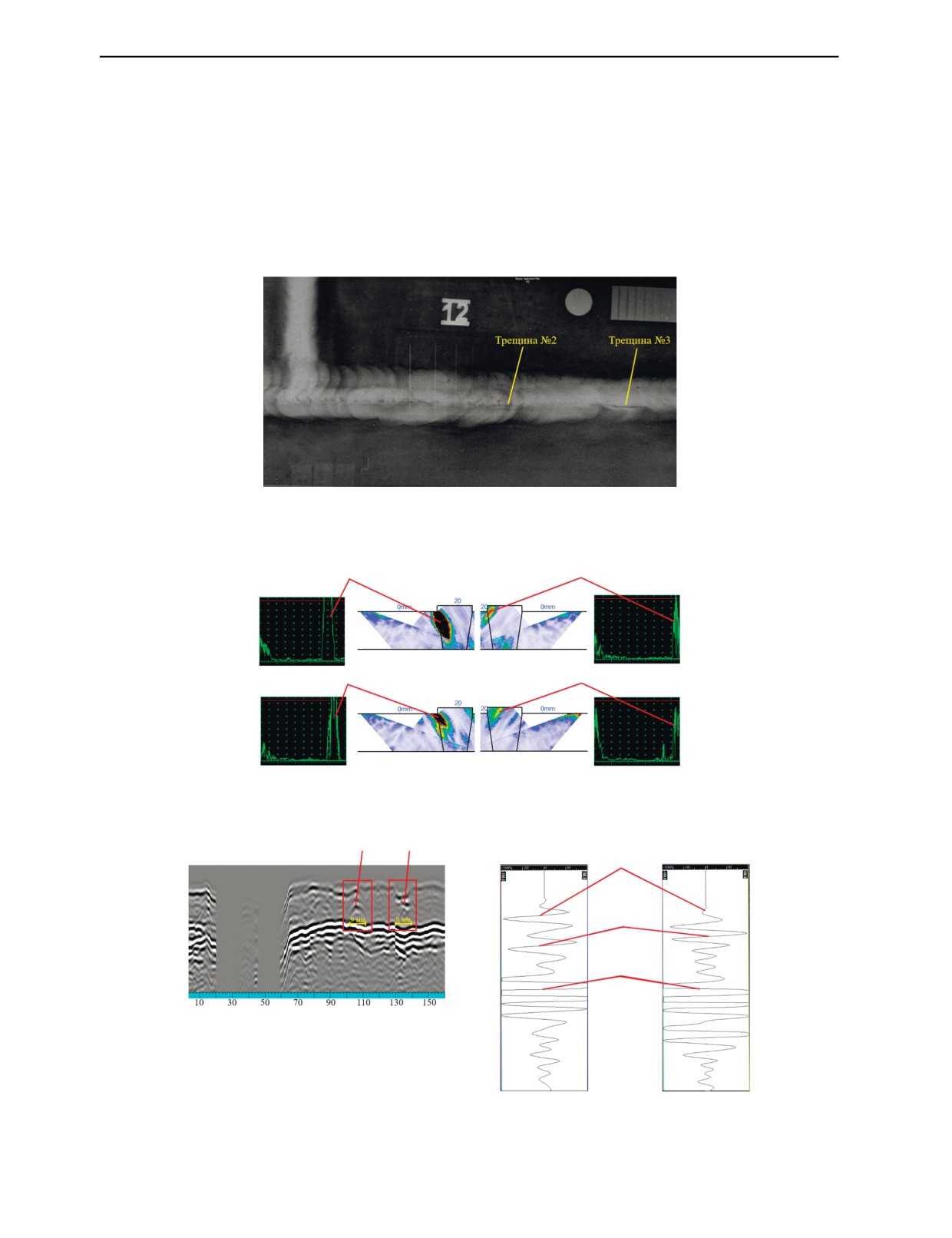

страции этого на рис. 3 показан пример выявления внутренних дефектов в шве толщиной 13 мм:

а

б

Сторона "Left"

Сторона "Right"

A-скан

S-скан

S-скан

A-скан

Сигнал от трещины 2

Сигнал от трещины 2

Сигнал от трещины 3

Сигнал от трещины 3

в

B-скан

A-скан для

A-скан для

Сигналы от трещин:

трещины 2

трещины 3

2

3

Боковая

волна

Сигнал

от трещины

Донный

сигнал

Рис. 3. Выявление дефектов № 2 и № 3 в объеме сварного шва при радиографии (а), эхометодом с фазированной

решеткой (б) и методом TOFD (в).

Дефектоскопия

№ 8

2022

Возможности контроля сварных соединений стенки стальных резервуаров...

7

цепочки шлаковых включений, переходящих в непровар и трещину (дефект № 2), и несплавления,

переходящего в трещину (дефект № 3). По данным радиографии (РК) протяженность этих дефек-

тов составляла 12 и 8 мм соответственно. По результатам ВИК и МПД данные дефекты не выяв-

лены, т.е. они находятся в объеме металла и не выходят на его поверхность.

Оба дефекта № 2 и № 3 выявлены как эхометодом на прямом и отраженном лучах, так и мето-

дом TOFD. При эхометоде дефекты выявлялись с обеих сторон шва (рис. 3б). Амплитуда сигналов

от обоих дефектов № 2 и № 3 на отраженном луче превысила установленный браковочный уровень

(рис. 2в, слева), измеренная глубина залегания дефекта № 2 составила 5 мм, условная протяженность —

17 мм. Аналогично для дефекта № 3: глубина залегания 2 мм, условная протяженность 7 мм.

При TOFD (рис. 3в) выполнялось сканирование вдоль оси шва с симметричным расположени-

ем ПЭП, частота 10 МГц, диаметр пьезопластин 3 мм, расстояние между точками ввода 47 мм, угол

ввода продольной волны в сталь 70°. Измеренная глубина залегания дефекта № 2 составила 7 мм,

дефекта № 3 — 6 мм.

Расхождение в измеренной глубине залегания дефекта № 2 для эхометода и TOFD составляет

2 мм и находится в пределах погрешности, а некоторое расхождение этой величины для дефекта

№ 3 в данном случае можно считать несущественным, т.к. сварные швы с таким дефектом забрако-

ваны обоими ультразвуковыми методами.

ПРИМЕРЫ ВЫЯВЛЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ КОМПЛЕКСОМ УЗК И ВК

Известен опыт сравнения результатов и комплексного применения ультразвукового и вихре-

токового контроля различных изделий, например, [7, 12]. Рассмотрим здесь несколько примеров,

иллюстрирующих принципиальную возможность выявления поверхностных дефектов в сварных

швах при сочетании ультразвукового и вихретокового контроля, и остановимся на выявлении по-

перечных трещин, которые наиболее сложно обнаруживать при ультразвуковом контроле.

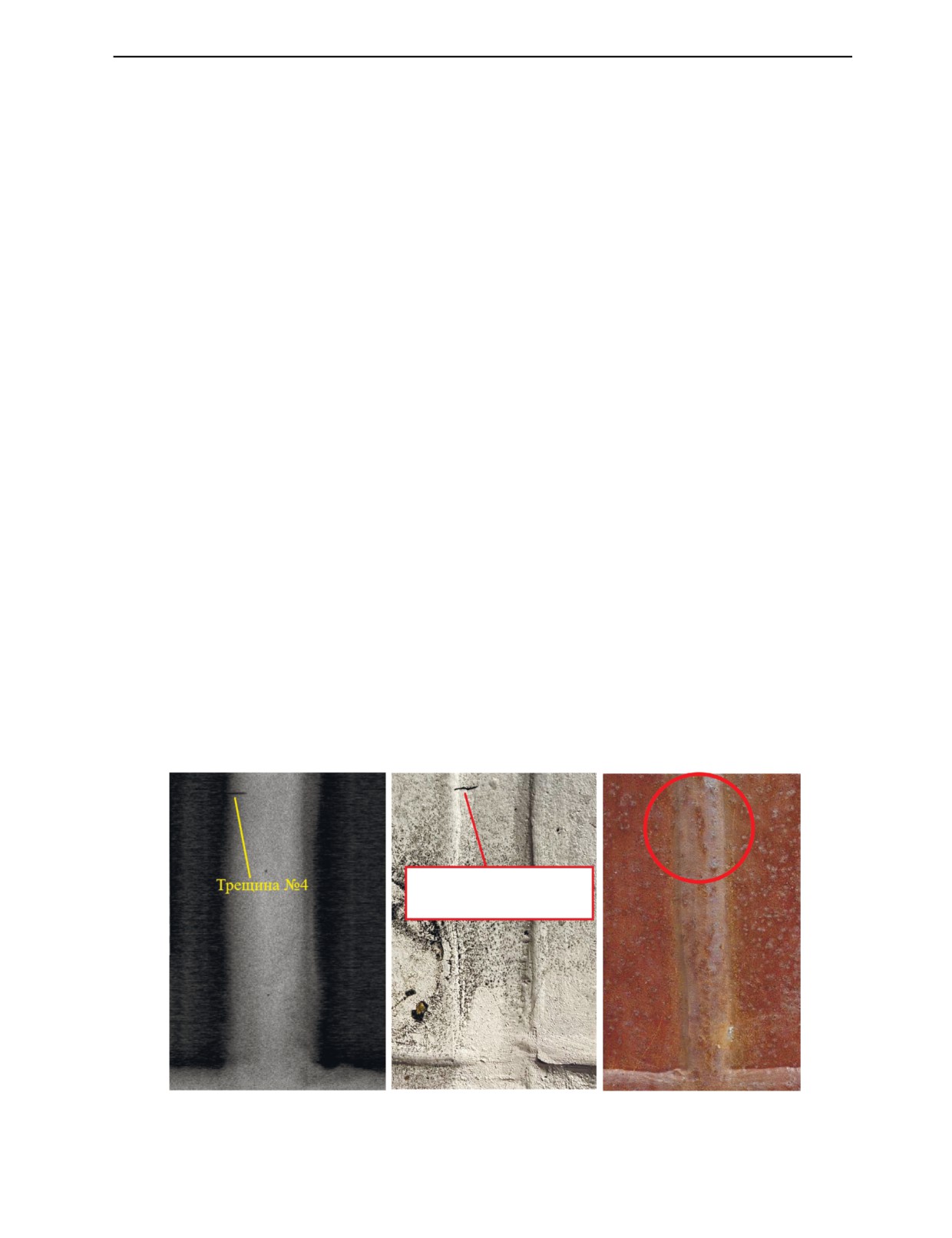

Отметим, что при полном техническом диагностировании РВС в системе магистральных не-

фтепроводов принято выполнять РК перекрестий вертикальных и горизонтальных сварных швов

стенки, как минимум — ее нижних поясов. При таком контроле в одном из швов номинальной

толщиной 10 мм обнаружена стянутая трещина № 4 протяженностью около 3,5 мм (рис. 4а). Маг-

нитопорошковый контроль (МК) подтвердил, что эта трещина — поверхностная или подповерх-

ностная (рис. 4б). Однако при ВИК она не выявлена, возможно потому, что ее устье было «затерто»

продуктами коррозии (рис. 4в).

Очевидно, что дефект № 4 возник в междиагностический период, и по существующим тре-

бованиям продолжение эксплуатации РВС с такой трещиной недопустимо. Однако при частич-

ном диагностировании к сварному шву есть только односторонний доступ с внешней стороны

а

б

в

Индикаторный след

от трещины № 4

Рис. 4. Трещина № 4 в вертикальном сварном шве стенки РВС:

радиографический снимок (а); результат магнитопорошкового контроля (б); внешний вид сварного шва (в).

Дефектоскопия

№ 8

2022

8

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

резервуара, и РК использовать невозможно. Возможности УЗК в данном случае ограничены. Для

TOFD небольшая поперечная трещина № 4 находится в мертвой зоне. При УЗК эхометодом эта

трещина выявлялась на прямом луче при прозвучивании шва под углом к его оси как компакт-

ный дефект с глубиной залегания 9,6 мм. Однако амплитуда эхосигнала составила -4 дБ от бра-

ковочного уровня, т.е. при диагностировании такая трещина была бы зафиксирована как допу-

стимый дефект. Контроль проводился поперечной волной с применением фазированной решет-

ки с параметрами, указанными при описании трещины № 1, настройка браковочной чувстви-

тельности — по зарубке 4×2,5 мм на угле ввода 60°.

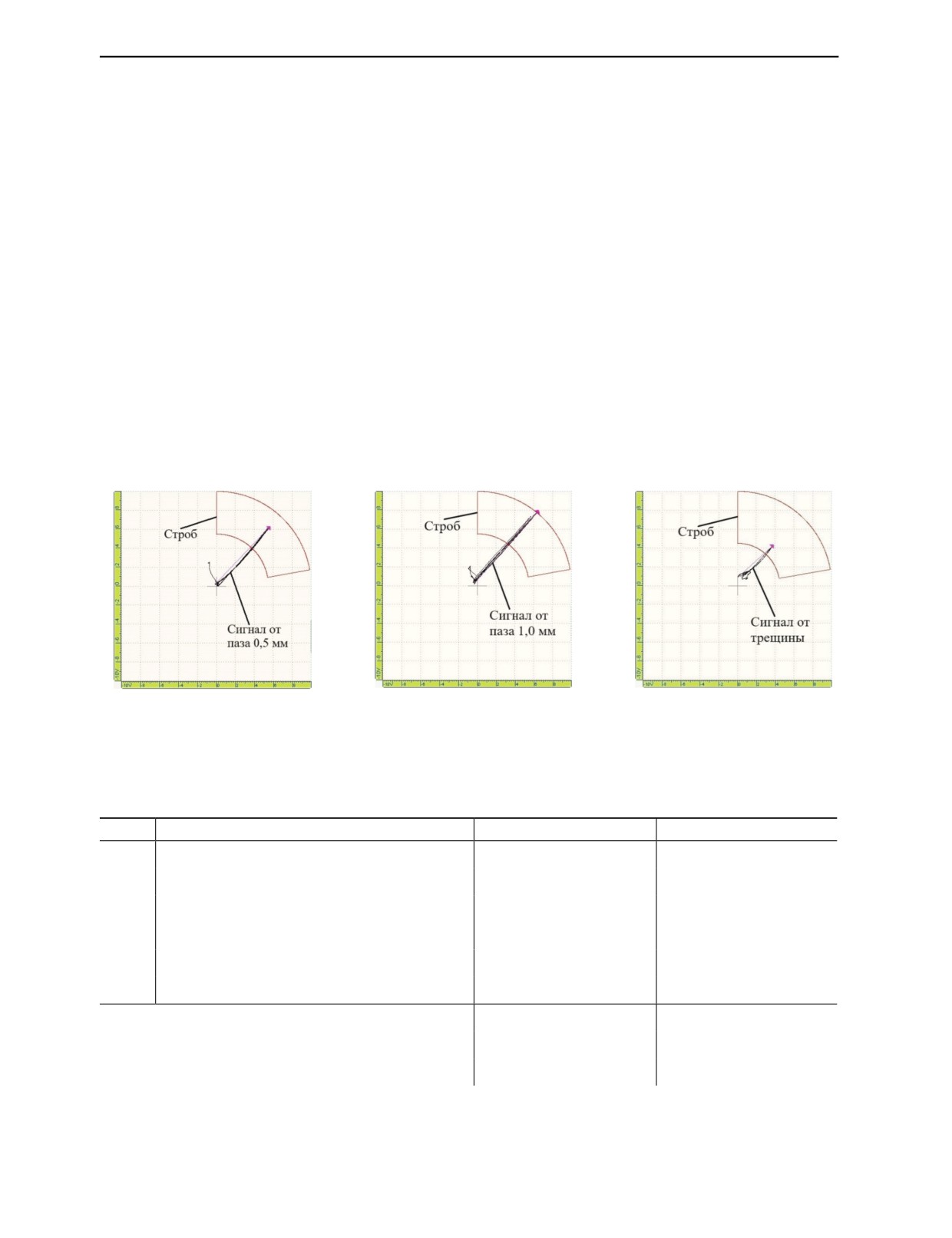

Рассмотрим теперь результаты выявления этого дефекта с использованием вихретокового кон-

троля одноэлементным накладным преобразователем марки WLD-5-63-TF на частоте 300 кГц в

соответствии с требованиями к оборудованию согласно [13]. Предварительно отметим, что при ВК

помимо амплитуды важнейшей характеристикой сигнала является его фаза (см., например, [8, 14]).

В нашем случае настройка ВК проводилась по пазам глубиной 0,5 и 1 мм в настроечном образце

таким образом, чтобы сигналы от пазов были ориентированы в первом квадранте комплексной

плоскости, и уровень сигнала от паза 1 мм составлял 80 % от высоты экрана, согласно стандарту

[14]. Фазовый угол между сигналом от паза и помехой при отрыве датчика от металла (кривой

отрыва) составлял, ориентировочно, 90°. Рамка (строб), в которой следует ожидать появление сиг-

налов от трещины, показанная на рис. 5, установлена в соответствии с требованиями к оборудова-

нию [13]. Параметры индикации пазов приведены в табл. 1.

а

б

в

Рис. 5. К настройке вихретокового контроля по пазам:

сигналы от пазов глубиной 0,5 (а) и 1,0 мм (б); сигнал от трещины № 4 (в).

Таблица

1

Параметры сигналов от пазов и трещин при ВК одноэлементным датчиком

№

Паз/дефект

Амплитуда, В

Фаза, град

1

1,0 мм

10,4

41

2

0,5 мм

8,4

44

3

Трещина № 4

5,8

48

4

Трещина № 5

4,9

48

5

Трещина № 6

12,2

39

6

Трещина № 7

7,3

47

Минимальное значение

4,9

39

Максимальное значение

12,2

48

Среднее арифметическое

8,2

44,5

На рис. 5в показан сигнал от трещины № 4. Параметры этой индикации также приведены в

табл. 1. Видно, что, несмотря на наличие валика усиления, при вихретоковом контроле сварного

Дефектоскопия

№ 8

2022

Возможности контроля сварных соединений стенки стальных резервуаров...

9

шва на стенке РВС достаточно уверенно выявилась поверхностная трещина, не обнаруженная при

ВИК и обнаруженная при УЗК эхометодом лишь на пределе чувствительности. Отметим, что на

рис. 5 присутствуют также небольшие всплески в районе начала отсчета в комплексной плоскости.

Они требуют тщательного изучения и будут рассмотрены в дальнейшем. Здесь лишь отметим, что

в данном случае амплитуда этих шумов меньше амплитуды сигналов от пазов и трещины № 4.

Но, что более важно, всплески от шумов направлены во второй, а иногда — в третий и четвертый

квадранты комплексной плоскости, в отличие от сигнала от трещины, который при выбранной на-

стройке всегда ориентирован в первый квадрант.

Примечание: на рис. 5в при выявлении трещины центральная точка комплексной плоскости на

дисплее дефектоскопа несколько смещена вправо и вверх по сравнению с аналогичным центром

для настроечного образца. Это связано с различием локальных электромагнитных характеристик

реального сварного шва и металла образца. Поскольку при автоматизированном или механизи-

рованном сканировании проводить корректировку настройки центра комплексной плоскости для

каждой точки сварного шва не представляется возможным, то анализ результатов контроля следует

проводить с учетом возможно смещения центральной точки.

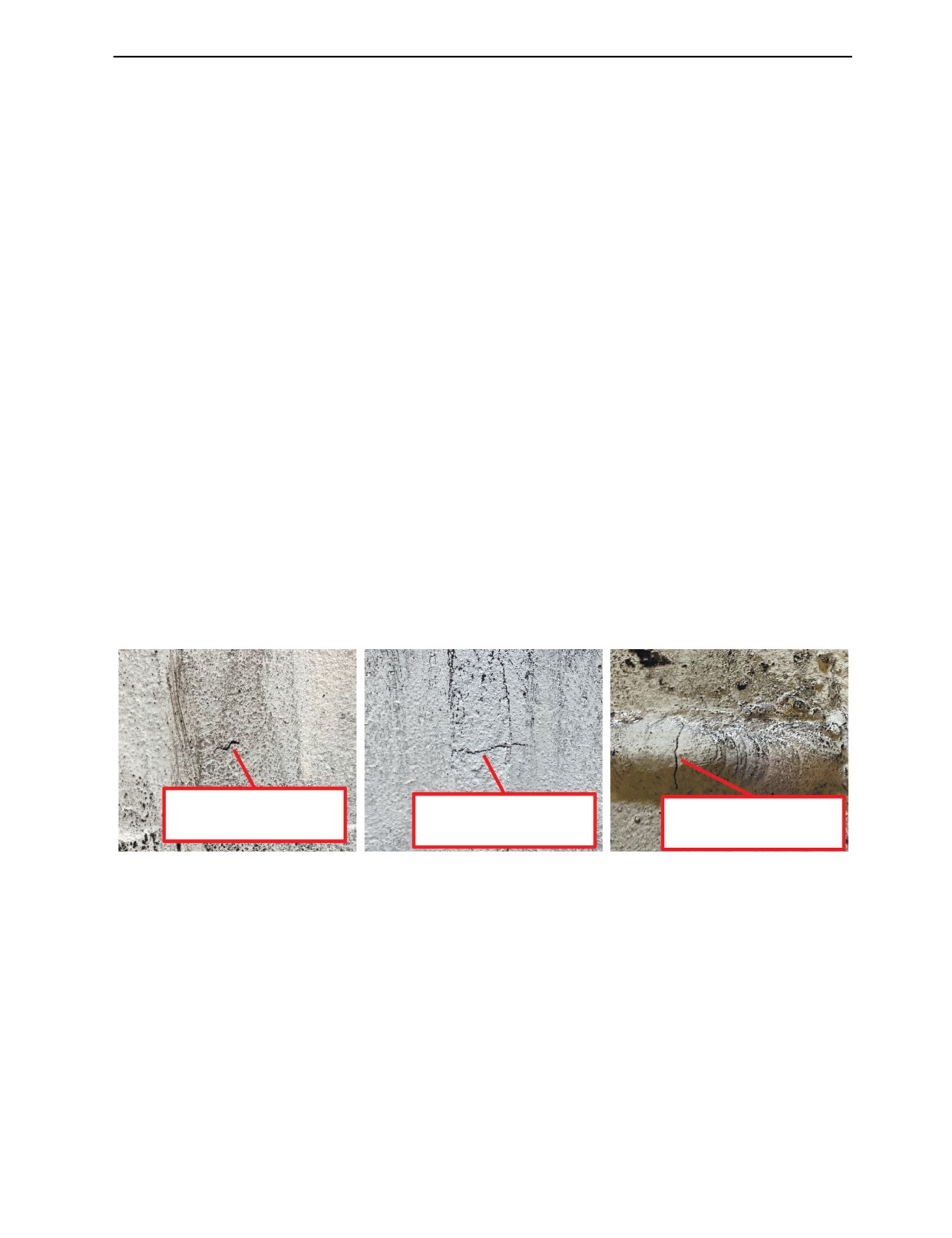

На рис. 6 показаны полученные при МПД изображения еще трех поперечных поверхностных

трещин в сварных швах. По результатам РК протяженность этих трещин определена как 2,5 мм

(трещина № 5), 12 мм (трещина № 6) и 16 мм (трещина № 7). Все эти трещины также выявлены ВК

на фоне валиков усиления сварных шва. Изображения сигналов от них на комплексной плоскости,

полученные ранее указанным одноэлементным датчиком, приведены на рис. 7. При этом настрой-

ка датчика оставалась как при выявлении трещины № 4. Важно отметить, что эксплуатационные

трещины № 5 и № 6 возникли в полуавтоматических сварных швах со сравнительно гладкими

валиками усиления, а трещина № 7 — в ручном дуговом шве с явно выраженными наплывами и

чешуйчатостью. Также отметим, что эти трещины, как и трещина № 4, могут быть не обнаружены

при внешнем осмотре сварных швов при больших объемах поточного диагностирования РВС. Это

возможно, например, если поверхности недостаточно тщательно подготовлены к контролю, когда

протяженность контролируемых сварных швов может составлять более 1,5 км на одном РВС, или

если при диагностировании не удаляются антикоррозионные лакокрасочные покрытия [3].

а

б

в

Индикаторный след

Индикаторный след

от трещины № 5

Индикаторный след

от трещины № 6

от трещины № 7

Рис. 6. Примеры МПД-изображений поперечных эксплуатационных поверхностных трещин:

№ 5 (а); № 6 (б); № 7 (в).

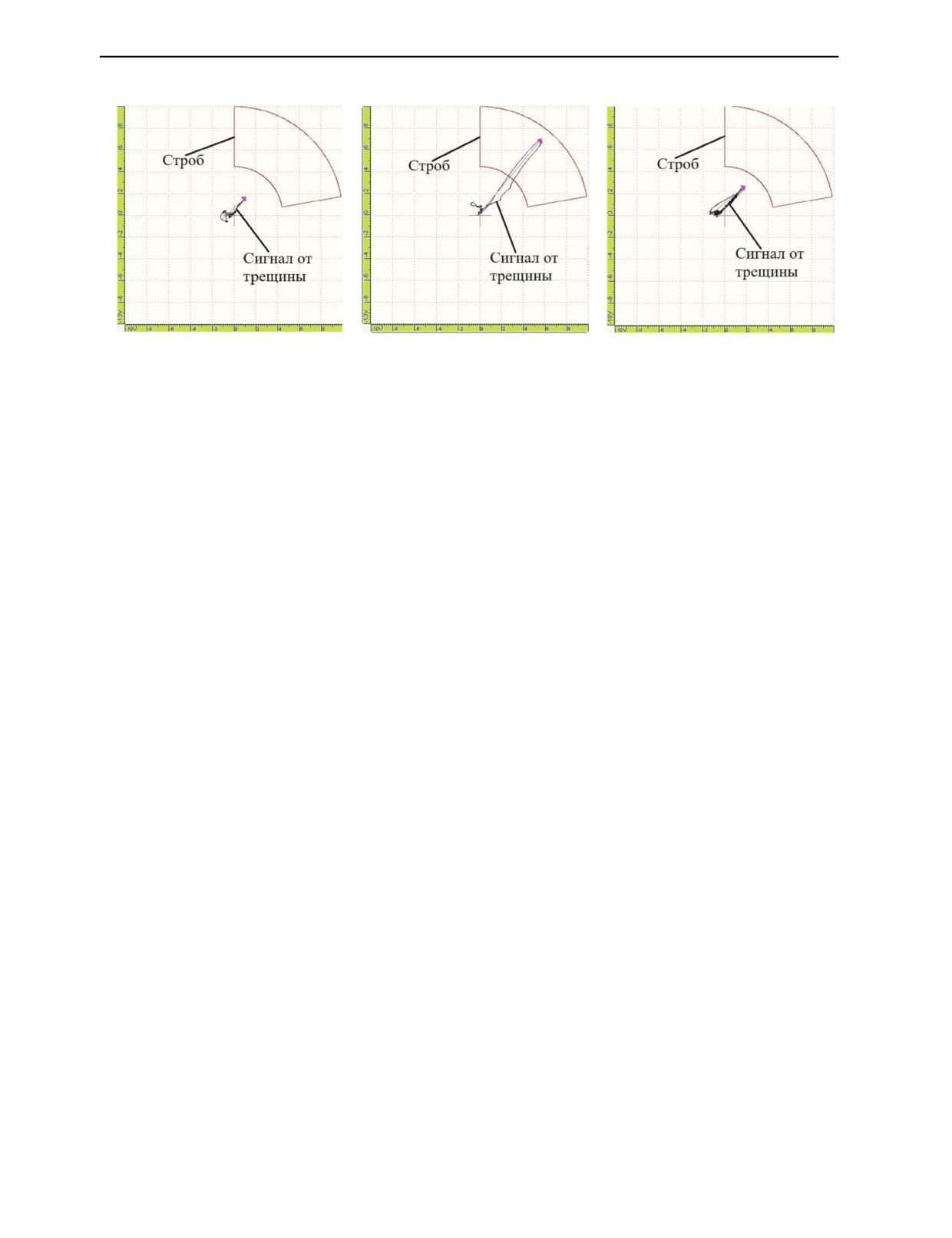

Амплитуда сигнала от трещины № 5 меньше, чем от трещины № 4, что ожидаемо, т.к. трещина

№ 5 короче трещины № 4. Но более интересно следующее. Поперечные трещины № 6 и № 7 на

радиографических снимках и на МПД-изображениях (см. рис. 6б и 6в) имеют примерно одинако-

вую протяженность и раскрытие. При ультразвуковом контроле они обе также выявлены достаточ-

но уверенно с амплитудой, выше уровня настройки по зарубке, указанной для трещины № 1. При

этом ультразвуковой контроль проводился под большим углом к оси шва. А вот при ВК параметры

сигналов от трещин № 6 и № 7 существенно отличаются друг от друга.

Более того, из рис. 7 видно, что амплитуда ВК-сигнала от трещины № 7 оказалась ниже уровня,

установленного при настройке строба, и даже ниже, чем амплитуда сигнала от трещин № 4 и № 5,

имеющих значительно меньшую протяженность. Одной из возможных причин этого может быть

Дефектоскопия

№ 8

2022

10

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

а

б

в

Рис. 7. ВК-сигналы от поверхностных трещин:

№ 5 (а); № 6 (б); № 7 (в).

то, что трещина № 7 расположена в сварном шве, выполненном ручной дуговой сваркой. Она мо-

жет экранироваться шумами, создаваемыми чешуйчатостью валика усиления.

Для построения изображения дефектов в плане повышения производительности вихретоково-

го контроля и, потенциально, контроля комплексом УЗК+ВК можно вместо одноэлементных ис-

пользовать матричные вихретоковые датчики [15]. Предварительный анализ показал, что и в этом

случае сигналы от трещин также могут селектироваться от шумов по ориентации в комплексной

плоскости.

ЗАКЛЮЧЕНИЕ

1. При диагностировании резервуаров вертикальных стальных (РВС) в период их эксплуата-

ции для повышения производительности контроля сварных швов стенки целесообразно найти

альтернативу радиографическому и магнитопорошковому контролю, применяемым в настоящее

время. В качестве такой альтернативны в настоящее время используется ультразвуковой кон-

троль, который позволяет выявлять дефекты металла и сварных швов, в том числе при одно-

стороннем доступе к стенке РВС и без удаления антикоррозионного покрытия (в определенных

случаях).

2. Ультразвуковой контроль сварных швов малых толщин на стенке РВС имеет ряд особен-

ностей. В статье на примере выявления продольных и поперечных трещин эксплуатационного

происхождения проиллюстрировано, что дефекты в таких швах выявляются эхометодом с фази-

рованными решетками и/или методом TOFD, однако при этом чувствительность может оказаться

недостаточной для разбраковки трещин, расположенных вблизи поверхности валиков сварных

швов.

3. Для повышения выявляемости эксплуатационных трещин в сварных швах при диагности-

ровании РВС предложено рассмотреть возможность комплексного применения ультразвукового и

вихретокового контроля. Показано, что вихретоковый контроль позволяет выявлять стянутые по-

верхностные трещины в сварных швах при наличии валиков усиления. Селектировать сигналы от

трещин от шумов можно по амплитудному признаку, а также по фазе сигналов на комплексной

плоскости.

4. Основным мешающим фактором, снижающим выявлемость трещин при вихретоковом кон-

троле, являются шумы, создаваемые валиками сварных швов, которые на РВС не удаляются. Для

принятия обоснованного решения о возможности использования комплекса в составе ультразву-

кового и вихретокового контроля для выявления трещин необходимо выполнить статистический

анализ параметров шумов, создаваемых валиками усиления сварных швов.

Авторы благодарят фирмы «Олимпас-Москва» и ООО «Инженерные технические системы» за

предоставленное оборудование и помощь в выполнении экспериментов, оказанную при подготовке

настоящей статьи.

Дефектоскопия

№ 8

2022

Возможности контроля сварных соединений стенки стальных резервуаров...

11

СПИСОК ЛИТЕРАТУРЫ

1. Алешин Н.П., Могильнер Л.Ю., Крысько Н.В., Придеин О.А., Идрисов М.Т. Особенности обнару-

жения трещин при ультразвуковом контроле сварных соединений стенки РВС // Нефтяное хозяйство.

2022. № 1. С. 86—91.

2. Алешин Н.П., Крысько Н.В., Щипаков Н.А., Могильнер Л.Ю. Оптимизация параметров механизи-

рованного ультразвукового контроля протяженных сварных швов // Наука и технологии трубопроводно-

го транспорта нефти и нефтепродуктов. 2020. Т. 10. № 6. С. 352—363.

3. Могильнер Л.Ю., Литвинов И.П., Окунев Д.В. Технология ультразвукового контроля стальных

4. Алешин Н.П. Физические методы неразрушающего контроля сварных соединений. М.: Машино-

строение, 2013. 574 с.

5. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. Санкт-Петербург: Изда-

тельство Свен, 2007. 296 с.

6. Дымкин Г.Я., Курков А.В., Смородинский Я.Г., Шевелев А.В. О чувствительности вихретокового

контроля деталей железнодорожного транспорта // Дефектоскопия. 2019. № 8. С. 47— 53.

7. Gonchar A.V. , Klyushnikov V.A., Mishakin V.V., Anosov M.S. Ultrasonic and Eddy-Current Fatigue

Monitoring of Austenitic Steel Welded Joints // Russian Journal of Nondestructive Testing. 2021. V. 57. No. 7.

P. 570—578. [Гончар А.В., Клюшников В.А., Мишакин В.В., Аносов М.С. Ультразвуковой и вихретоковый

контроль процесса усталостного разрушения сварных соединений из аустенитной стали // Дефектоско-

пия. 2021. № 7. С. 28—36.]

8. Wright Michael. Eddy Current Testing Technology. Waterloo, Ontario, Canada: Eclipse Scientific, 2015.

413 p.

9. Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных швов. Киев: Техника, 1972. 460 с.

10. Ginzel Ed. Phased Array Ultrasonic Technology. Waterloo, Ontario, Canada: Eclipse Scientific, 2013.

260 p.

11. Гинзел Э. TOFD. Дифракционно-временной метод ультразвуковой дефектоскопии. М.: ДПК

Пресс, 2021. 312 с.

12. Муравьева О.В., Муравьев В.В., Синцов М.А., Волкова Л.В. Выявляемость дефектов муфт насо-

сно-компрессорных труб магнитным, вихретоковым и ультразвуковым многократно-теневым методами

контроля // Дефектоскопия. 2022. № 4. С. 14 — 25.

13. Сайт компании OLIMPUS. Режим доступа httml//www//olimpus-ims.com/ru. Дата обращения

30.01.2022.

14. Сясько В.А., Чертов Д.Н., Ивкин А.Е. Измерение толщины стенок изделий из углеродистых ком-

позиционных материалов с использованием вихретокового фазового метода // Дефектоскопия. 2011.

№ 8. С. 76—84.

15. ISO 17643. Non-destructive testing of welds — Eddy current examination of welds by complex plane

analysis.

16. Крюков А.С., Чегодаев В.В., Жданов А.Г., Лунин В.П. Метод определения объема произвольно

расположенных локальных дефектов при вихретоковом контроле цилиндрических изделий многоэле-

ментными преобразователями // Дефектоскопия. 2012. № 12. С. 46—56.

Дефектоскопия

№ 8

2022