УДК 620.179.16

СРАВНИТЕЛЬНАЯ ЧУВСТВИТЕЛЬНОСТЬ ИНФОРМАТИВНЫХ ПАРАМЕТРОВ

ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО ЗЕРКАЛЬНО-ТЕНЕВОГО МЕТОДА

НА МНОГОКРАТНЫХ ОТРАЖЕНИЯХ

ПРИ КОНТРОЛЕ ПРУТКОВОГО ПРОКАТА

© 2022 г. О.В. Муравьева1,2,*, А.Ф. Брестер1, В.В. Муравьев1,2

1 Ижевский государственный технический университет имени М.Т. Калашникова,

Россия 426069 Ижевск, ул. Студенческая, 7

2 Удмуртский федеральный исследовательский центр УрО РАН,

Россия 426067 Ижевск, ул. Т. Барамзиной, 34

E-mail: *pmkk@istu.ru

Поступила в редакцию 16.06.2022; после доработки 04.07.2022

Принята к публикации 08.07.2022

Приведены результаты сравнения чувствительности к дефектам различных информативных параметров сигна-

лов, полученных при реализации электромагнитно-акустического зеркально-теневого метода на многократных отра-

жениях. В качестве информативных параметров предложено использование статистических параметров сигналов во

временной и спектральной областях. Показана однозначная связь большинства информативных параметров с обоб-

щенной характеристикой дефекта, определяемой произведением глубины залегания дефекта на его диаметр. Показана

возможность оценки обобщенной характеристики для выявленных естественных дефектов пруткового проката.

Ключевые слова: чувствительность, информативный параметр, дефект, прутковый прокат, электромагнитно-

акустический преобразователь, многократный зеркально-теневой метод.

DOI: 10.31857/S0130308222080048, EDN: BQEKGO

ВВЕДЕНИЕ

Прутковый прокат широко применяется в различных сферах машиностроительных произ-

водств для изготовления ответственных деталей оборудования: болтовых и сварных конструкций,

инструмента (инструментальные стали), пружин (рессорно-пружинные стали), насосных штанг,

валов центробежных насосов (конструкционные углеродистые стали) и т.д. Появление различных

типов дефектов пруткового проката возможно в процессе любого технологического цикла произ-

водства проката и ведет к их развитию при эксплуатации в условиях высоких нагрузок, под воз-

действием коррозионных сред, температурных градиентов и, как следствие, к выходу из строя

оборудования [1—6].

Для выявления поверхностных дефектов проката преимущественное использование получили

магнитные и вихретоковые методы, обеспеченные большим разнообразием автоматизированных

установок контроля благодаря преимуществу бесконтактной работы [7—10]. Ограничения по глу-

бине залегания выявляемых дефектов, невозможность выявления внутренних дефектов, а также

влияние мешающих факторов (изменение магнитных и электрических свойств) ограничивают

область использования указанных методов.

Ультразвуковые (УЗ) эхометоды, широко используемые для выявления внутренних дефектов,

имеют ограничения применительно к контролю пруткового проката:

зависимость результатов дефектоскопии от качества акустического контакта с объектом кон-

троля при использовании контактных (иммерсионных) пьезопреобразователей, особенно в случае

горячекатаной поверхности объекта, а, следовательно, недостаточная воспроизводимость и досто-

верность контроля;

необходимость использования поступательно-вращательного движения объекта, а, следова-

тельно, ограничение производительности контроля;

наличие мертвой зоны и сложность выявления дефектов произвольной ориентации;

невозможность контроля объектов малых диаметров в связи со сложностью обеспечения

надежного акустического контакта пьезопреобразователя с цилиндрической поверхностью и необ-

ходимостью создания специализированных притертых преобразователей.

Использование эффектов волноводного распространения ультразвука [11—17] устраняет необ-

ходимость сканирования тела прутка, при этом имеются ограничения по минимальной длине

прутка, обусловленные наличием мертвой зоны, недостаточная чувствительность к дефектам, про-

тяженным вдоль всей длины прутка, низкая разрешающая способность.

Сравнительная чувствительность информативных параметров...

37

Использование бесконтактных электромагнитно-акустических преобразователей [18—25]

(ЭМАП) перспективно благодаря ряду преимуществ в сравнении с контактными пьезопреобразо-

вателями: возможность возбуждения—приема любых типов волн, в том числе поперечных гори-

зонтальной поляризации; отсутствие требований по дополнительной обработке поверхностей;

отсутствие износа преобразователей в процессе сканирования; возможность контроля объектов в

условиях высоких температур и др.

Одним из перспективных подходов к контролю пруткового проката малого диаметра является

использование зеркально-теневого метода на многократных отражениях, реализованного с исполь-

зованием специализированных бесконтактных электромагнитно-акустических (ЭМА) преобразо-

вателей проходного типа (для излучения—приема объемных волн) и ЭМА-преобразователей

накладного типа (для излучения—приема рэлеевских волн) [26—29]. Метод позволяет отстроить-

ся от качества акустического контакта, тем самым существенно повысить достоверность и вос-

производимость результатов контроля. Большинство традиционно используемых УЗ методов

неразрушающего контроля (эхометод, зеркально-теневой и ряд других) в качестве информативного

параметра используют амплитудный признак. Ввиду того, что амплитуда принятого сигнала в

существенной мере зависит от стабильности акустического контакта, определяемого качеством

контролируемой поверхности, его ухудшение может приводить как к недобраковке при использо-

вании эхометодов, так и к перебраковке при использовании амплитудных теневых методов. Наряду

с амплитудным в качестве информативных признаков сигналов УЗ методов также используют

временные параметры (при определении координат дефектов), индикатрисы рассеяния (при оцен-

ке формы дефекта), пространственные и временные огибающие сигнала (при определении услов-

ных размеров дефекта) [30], спектральные характеристики сигналов [31—33], параметры струк-

турного шума [34—35]. Имеются сведения об использовании для анализа сигналов методов фрак-

тального анализа [36], интеллектуальных методов обработки сигналов в мультичастотной области

[37], методы восстановления формы дефекта с применением компьютерной томографии [38],

методы годографа скорости [39], методы свертки и глубокого обучения [40—42] и др.

В работе [43] показано, что при реализации ЭМА зеркально-теневого метода на многократных

отражениях в качестве информативных возможно использование статистических и спектральных

параметров серии многократных отражений. Ввиду большой номенклатуры пруткового проката и

изделий из него по сталям и сплавам и по диаметрам требуется обоснование обобщенных инфор-

мативных параметров и критериев браковки.

Цель работы: оценка сравнительной чувствительности информативных параметров электро-

магнитно-акустического зеркально-теневого метода на многократных отражениях во временной и

спектральной областях для искусственных дефектов различной глубины и размера, и естествен-

ных дефектов пруткового проката различных диаметров и марок стали с целью обоснования обоб-

щенных информативных параметров.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

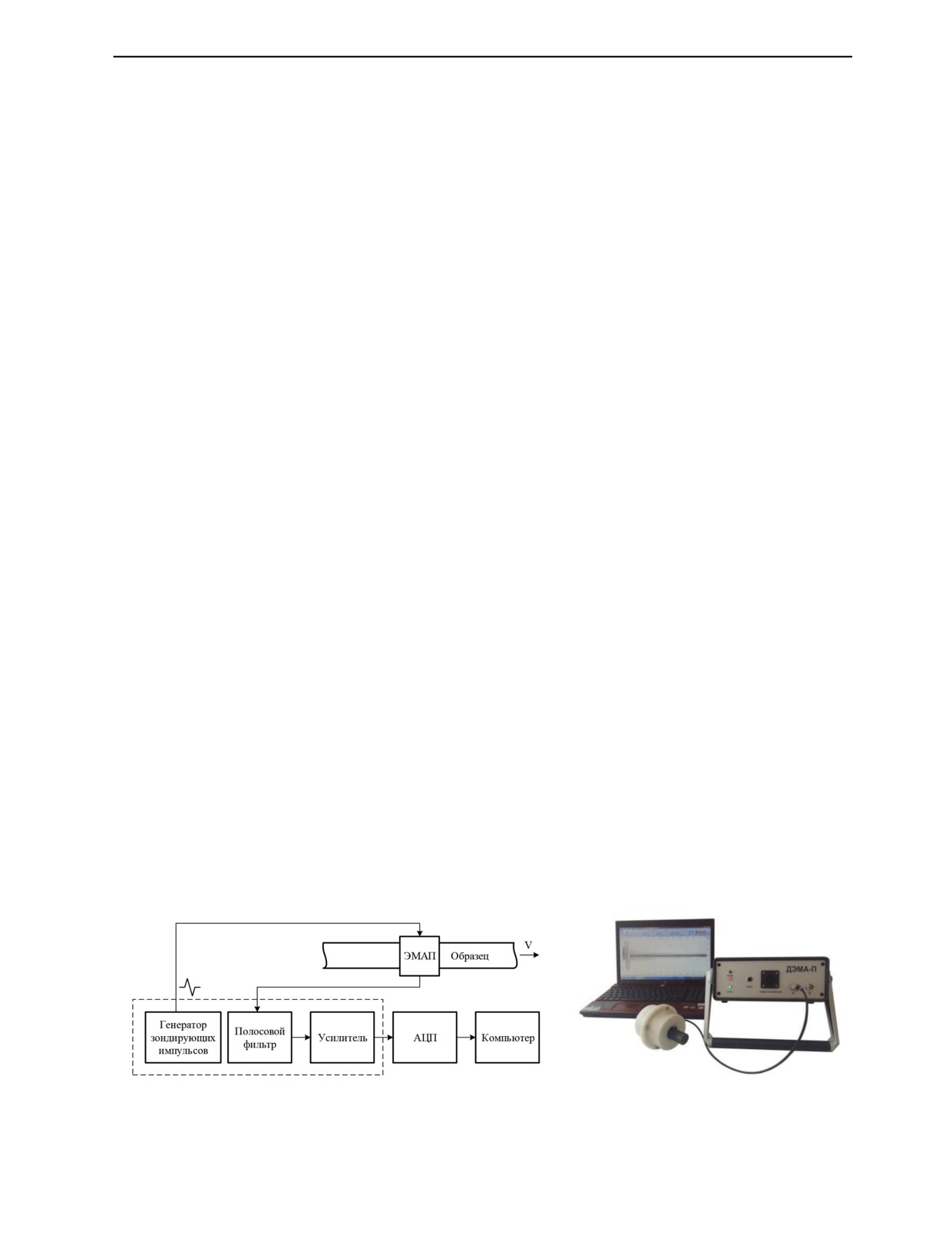

Блок-схема и фото информационно-измерительной системы для реализации ЭМА зеркально-

теневого метода на многократных отражениях показаны на рис. 1. Специализированный бескон-

тактный ЭМА-преобразователь проходного типа обеспечивает излучение—прием поперечных

волн с осевой поляризацией во всех радиальных направлениях в поперечном сечении прутка.

а

б

Рис. 1. Блок-схема (а) и фото (б) информационно-измерительной системы:

1 — генератор зондирующих импульсов; 2 — проходной ЭМА преобразователь; 3 — исследуемый образец прутка; 4 — полосовой

фильтр; 5 — высокочастотный усилитель;

6 — аналого-цифровой преобразователь; 7 — персональный компьютер с программным

обеспечением ПРИНЦ.

Дефектоскопия

№ 8

2022

38

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

Результатом измерений являются осциллограммы серии многократных отражений УЗ волны по

диаметру образца. Информационно-измерительная система обеспечена специализированным

программным обеспечением, позволяющим управлять настройками измерений, осуществлять

фильтрацию, потенцирование, интерполяцию регистрируемых сигналов, реализующим методы

корреляции сигналов, пакетного анализа данных, накопление и сохранение результатов контроля

в компьютере в расширениях, доступных для дальнейшей обработки, и другими функциональ-

ными возможностями. Основные характеристики информационно-измерительной системы пред-

ставлены в табл. 1.

Таблица

1

Основные характеристики информационно-измерительной системы

Характеристика

Значение

Контролируемые диаметры, мм

7—50

Погрешность измерения времени (определения диаметра и скорости)

0,05 %

Диапазон рабочих частот, МГц

0,5—5

Амплитуда зондирующего импульса, кВ

1,5

Коэффициент усиления

80 дБ

Уровень шумов в рабочей полосе частот, мкВ

50

Частота дискретизации, МГц

500

Разрядность АЦП

8-битный

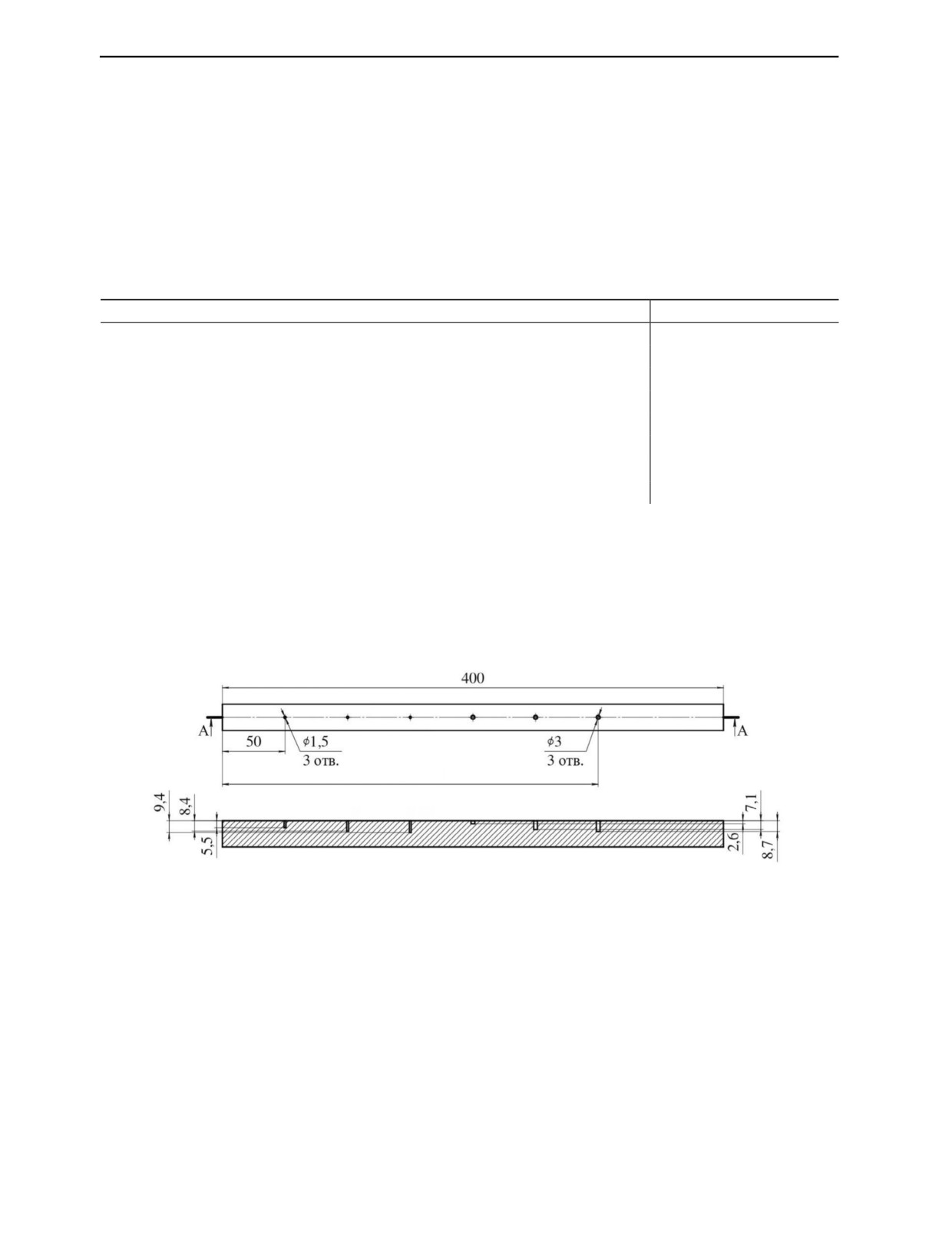

В качестве настроечного образца для обоснования информативных параметров метода исполь-

зован пруток из стали 03Х14Н7Б диаметром D = 22 мм с нанесенными искусственными дефектами

в виде плоскодонных отверстий радиального направления диаметрами d, равными 1,5 и 3 мм, с

различной глубиной залегания h (рис. 2).

50 × 6 = 300

A—A

Рис. 2. Образец с плоскодонными отверстиями.

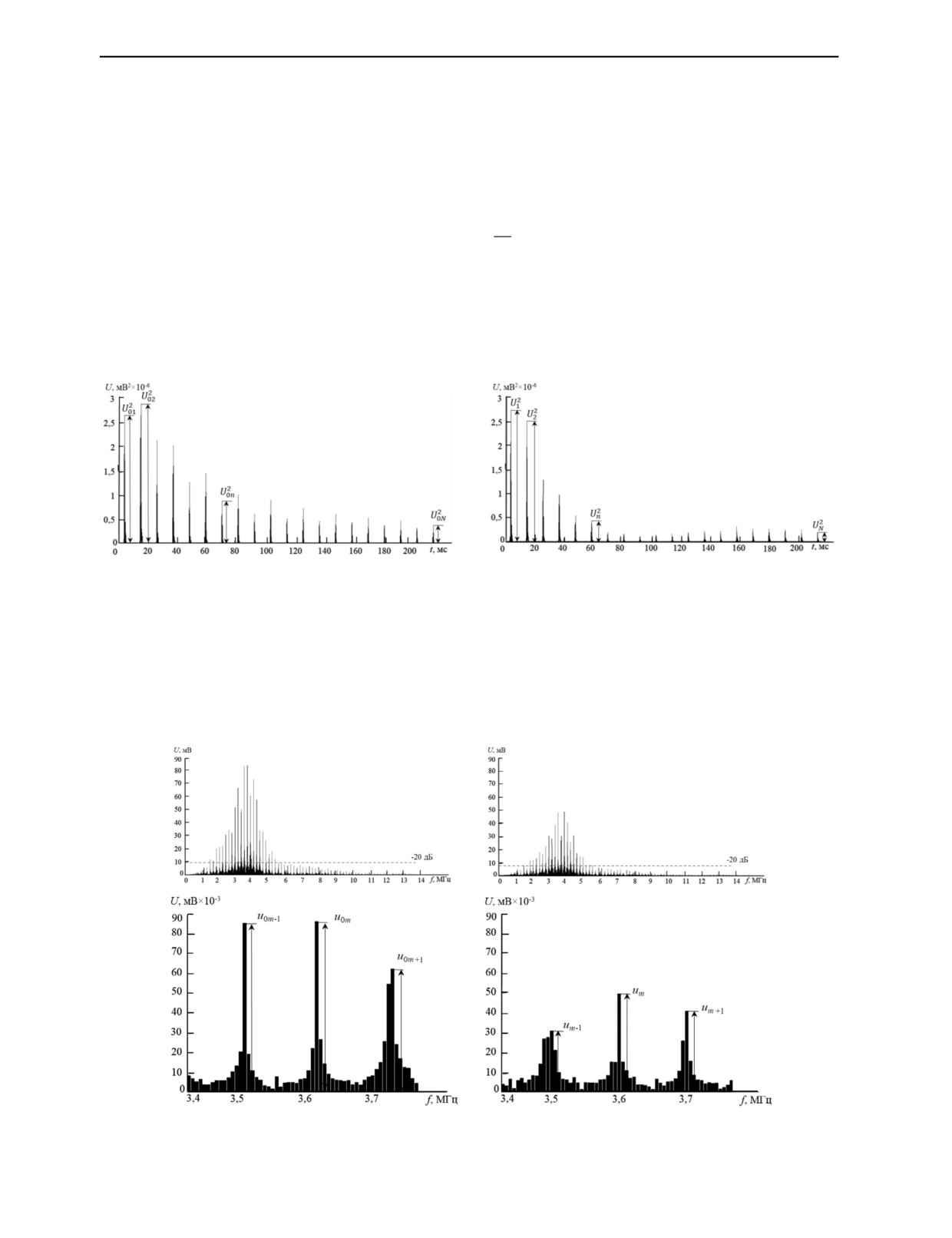

Результатом измерений являются осциллограммы серии многократных отражений волны по

диаметру образца. В качестве примера на рис. 3 представлены серии импульсов сигналов, полу-

ченных при регистрации серии многократных переотражений поперечных волн для бездефектной

части образца и для областей с искусственными дефектами различных диаметров и глубины за-

легания. Видно, что осциллограммы характеризуется резким ослаблением серии многократных

отражений и сокращением времени реверберации для участков образца с дефектами. Ввиду того,

что проходной ЭМА-преобразователь формирует акустические волны с фокусировкой по центру,

ослабление сигнала существенно зависит не только от размера дефекта, но и от положения дефекта

относительно центра цилиндрического образца (увеличивается с приближением дефекта к центру

образца). Указанные эффекты характеризуют и зеркально-теневой метод контроля листов, где уве-

личение глубины залегания дефекта, ведет к уменьшению коэффициента выявляемости. Отметим,

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

39

а

б

в

Рис. 3. Осциллограммы отраженных сигналов для бездефектного участка (а); для участка с искусственным дефектом

диаметром d = 1,5 мм с глубиной залегания h = 8,4 мм (б); для участка с искусственным дефектом диаметром d = 3 мм

с глубиной залегания h = 8,7 мм (в).

что для поверхностных дефектов дополнительное ослабление серии многократных отражений об-

условлено также снижением эффективности ЭМА-преобразования ввиду искажения траектории

вихревых токов и линий магнитного поля в области дефекта.

С целью учета совместного влияния диаметра дефекта d и глубины его залегания h на осла-

бление серии импульсов многократных отражений введем понятие обобщенной характеристики

дефекта G, определяемой произведением dh, и безразмерной обобщенной характеристики дефекта

Gn, пронормированной на квадрат радиуса объекта:

dh

G=dh, G

=

(1)

n

2

r

Исследованы следующие статистические характеристики осциллограмм серии многократных

отражений, представляемых в виде последовательности данных в массиве xn, определяемых диа-

метром объекта D и числом анализируемых отражений N: математическое ожидание Mx, дисперсия

Dx, среднеквадратическое отклонение σx, асимметрия Sx и эксцесс Ex.

С целью возможности сравнительной оценки результатов контроля прутков различных диаме-

тров размер анализируемого массива менялся пропорционально диаметру исследуемого прутка и

включал количество отражений N, равное 20. Во избежание влияния на результаты анализа зонди-

рующего импульса, соответствующий ему интервал времени удалялся из анализируемого массива.

Также рассчитывался многократный коэффициент выявляемости KN во временной области

(аналог коэффициента выявляемости при зеркально-теневом методе), определяемый формулой:

N

K=∑K

=

U

−

U

)

/U

,

(2)

n

∑(

0n

n

0n

n

=1

n

=1

где U0n — значение амплитуды импульса при каждом n-м отражении для бездефектной области

образца (опорный сигнал); Un — значение амплитуды импульса при каждом n-ом отражении для

области с дефектом; N — количество анализируемых отражений (см. рис. 3).

Величина K не может превышать значения, соответствующего общему количеству анализируе-

мых эхоимпульсов. Величина K, принимающая значения меньше либо равные нулю, соответствует

бездефектной области. Максимальное значение K соответствует наиболее дефектному участку.

С целью отстройки от эффективности ЭМА-преобразования, определяемого маркой стали, кон-

структивными зазорами между ЭМА-преобразователем и объектом контроля, каждая статистиче-

Дефектоскопия

№ 8

2022

40

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

ская характеристика Cd для дефектной области прутка была пронормирована относительно анало-

гичной характеристики C0 для бездефектного участка:

C

d

C

n

=

,

(3)

C

0

где Cn — нормированное значение статистической характеристики.

Нормированный коэффициент выявляемости определялся с использованием формулы

K

K

=1−

(4)

n

N

С целью увеличения отношения «сигнал—шум» в области отсутствия отраженных сигналов

при недостаточной эффективности ЭМА-преобразования использована также операция возведе-

ния массива данных исходного сигнала в квадрат, что позволило уменьшить влияние на результаты

анализа уровня шумов и помех (рис. 4).

а

б

Рис. 4. Осциллограммы сигнала, возведенного в квадрат, для бездефектной области (а) и области с дефектом d = 3 мм,

h = 7,1 мм (б).

Дополнительно проведен спектральный анализ полученных сигналов методом дискретного

преобразования Фурье с использованием программного обеспечения WinПОС на массиве данных

с количеством отсчетов, соответствующих 20 отражениям. Вид амплитудных спектров сигналов

для бездефектной области и области с искусственным дефектом представлены на рис. 5.

а

б

Рис. 5. Спектральная плотность исходного сигнала для бездефектной области (а) и области с дефектом d = 3 мм,

h = 7,1 мм (б).

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

41

Спектр исходного сигнала представляется совокупностью отдельных гармоник, следующих с

определенной периодичностью Δf, определяемой диаметром D объекта и скоростью C ультразву-

ковой волны:

Ct = D · Δf.

(5)

Спектральной гармонике с максимальной амплитудой соответствует основная резонансная ча-

стота УЗ импульса (3,7 МГц). Бездефектная область образца характеризуется высокой амплитудой

спектральной составляющей на частоте резонанса (84 мВ) и достаточно равномерным распределени-

ем по амплитуде отдельных спектральных составляющих в полосе спектра ∆f = 3,9 МГц (по уровню

20 дБ). Для участка образца с дефектами наблюдается уменьшение спектральной составляющей на

частоте резонанса (48 мВ), большей неравномерностью в распределении амплитуд отдельных спек-

тральных составляющих и расширением полосы спектра (∆f = 4,2 МГц по уровню 20 дБ).

Для спектральных характеристик сигналов, представляемых в виде последовательности отсче-

тов по частоте f, были рассчитаны аналогичные статистические характеристики (математическое

ожидание Mns, дисперсия Dns, среднеквадратическое отклонение σns, асимметрия Sns, и эксцесс Ens).

Количество спектральных линий при расчетах ограничено уровнем -20 дБ относительно максиму-

ма спектральной плотности (см. рис. 5).

Формула для многократного спектрального коэффициента выявляемости Ks аналогична форму-

ле для коэффициента выявляемости во временной области:

M

M

K

=

K

=

(

u

−u

)

/ u

,

(6)

s

∑

m=1

m

∑

m=1

0m

m

0m

где u0m — значение амплитуды m-ой спектральной линии для бездефектной области образца (опор-

ный сигнал); um — значение амплитуды m-ой спектральной линии для области с дефектом; M —

количество анализируемых спектральных линий (см. рис. 5).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

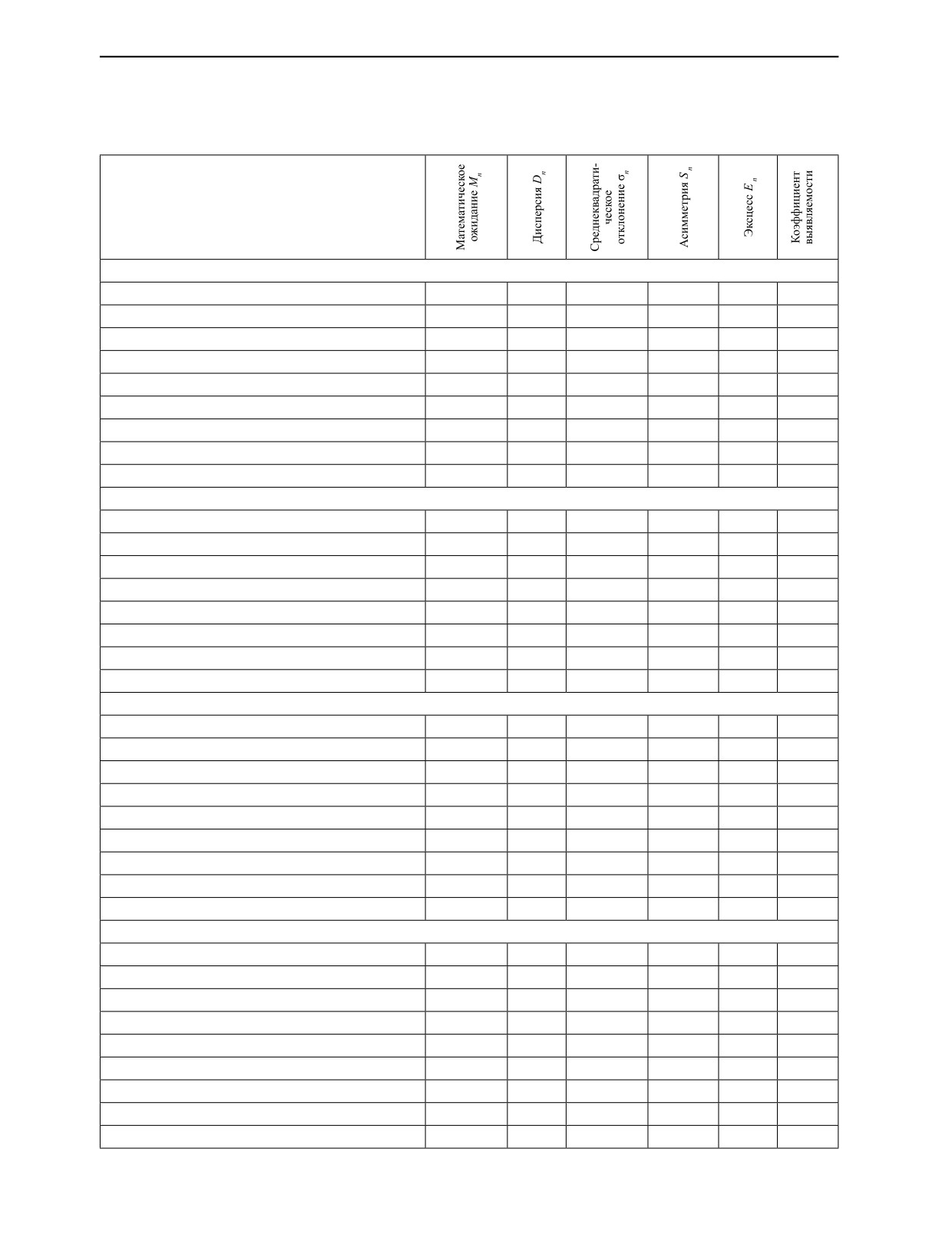

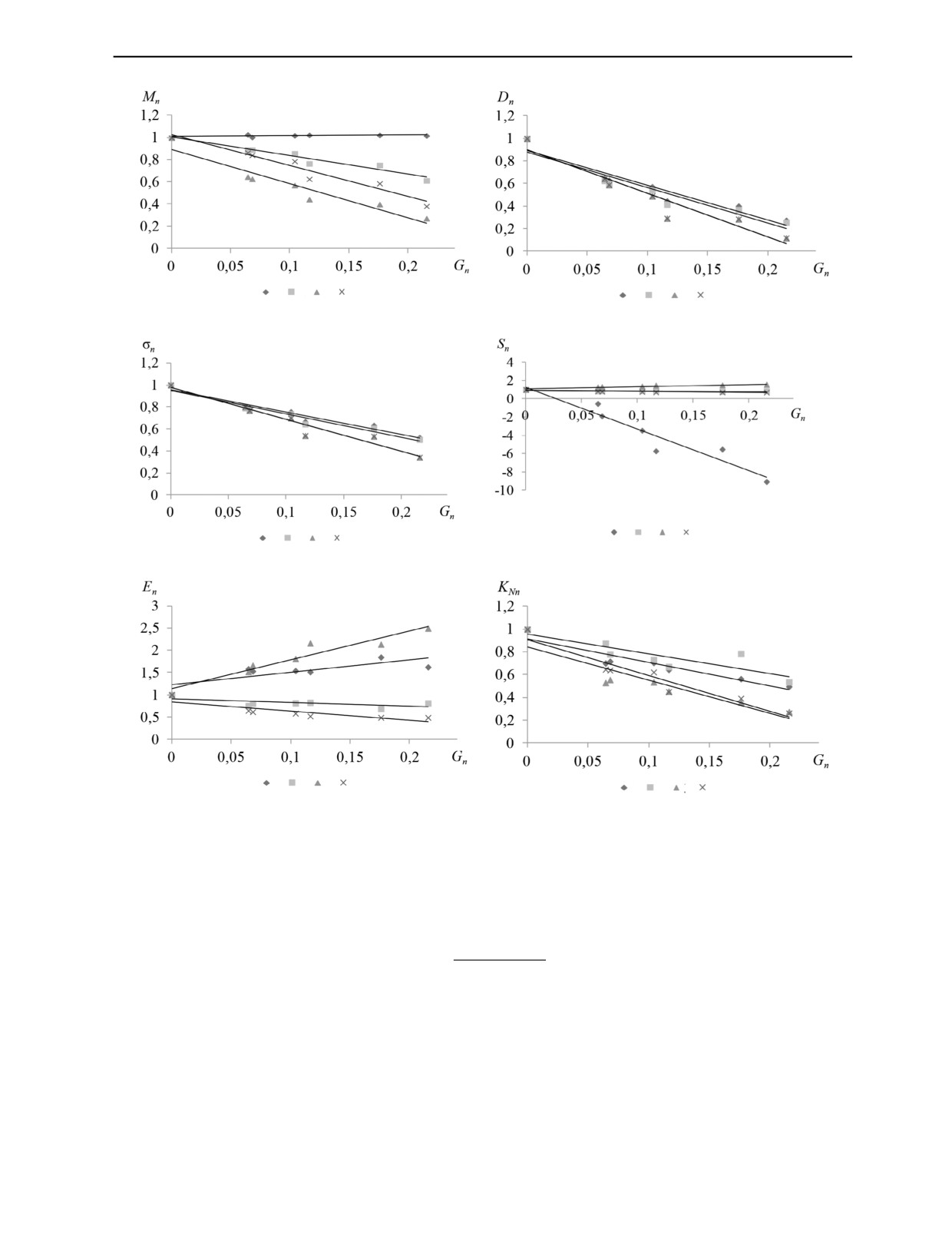

Нормированные значения информативных параметров сигналов (статистические характери-

стики и коэффициент выявляемости) во временной и спектральной областях для областей образ-

ца с искусственными дефектами приведены в табл. 2. Здесь и далее информативные параметры

для исходного сигнала обозначены цифрой «1», для спектра исходного сигнала — цифрой «2»,

для сигнала, возведенного в квадрат, и его спектра — цифрами «3» и «4» соответственно. Зна-

чения параметров упорядочены в порядке увеличения обобщенной характеристики дефекта G.

Видно, что для исходного сигнала параметры дисперсии Dn, среднеквадратического отклоне-

ния σn, асимметрии Sn и коэффициента выявляемости Kn характеризуются однозначной зависи-

мостью от обобщенной характеристики дефекта G, определяемой линейными линиями тренда с

высокими значениями коэффициентов достоверности аппроксимации R2 (от 0,88 до 0,95). При

этом для спектра сигнала высокие значения коэффициента R2 имеют параметры математическо-

го ожидания Mn, дисперсии Dn и среднеквадратического отклонения σn. Низкими значениями

коэффициента R2 для исходного сигнала характеризуются зависимости от обобщенной харак-

теристики дефекта G информативных параметров математического ожидания Mn и эксцесса En;

для спектра исходного сигнала — асимметрии Sn, эксцесса En и коэффициента выявляемости Kn.

Следует отметить, что для сигнала, возведенного в квадрат, и для его спектра практически все

зависимости параметров от обобщенной характеристики дефекта характеризуются высокими

значениями достоверности аппроксимации — от 0,7 до 0,96.

Зависимости нормированных значений каждого из исследованных параметров для исходно-

го сигнала (кривая 1), спектра исходного сигнала (кривая 2), сигнала, возведенного в квадрат

(кривая 3), и спектра сигнала, возведенного в квадрат (кривая 4), от обобщенной характеристики

дефекта G представлены на рис. 6. Видно, что большинство исследованных параметров с увели-

чением обобщенной характеристики дефекта G имеет тенденцию к уменьшению. Исключением

являются зависимости коэффициента выявляемости исходного сигнала и сигнала, возведенного

в квадрат, что согласуется с его определением (см. формулу (1)).

Введем понятие чувствительности γ к обобщенному размеру дефекта данного информатив-

Cn

ного параметра, определяемой тангенсом угла наклона линии тренда для данного информативного

параметра к оси абсцисс:

Дефектоскопия

№ 8

2022

42

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

Таблица

2

Нормированные значения статистических параметров сигналов при различных значениях обобщенной

характеристики дефекта G, коэффициент достоверности аппроксимации R2, чувствительность к обобщенной

характеристике

Обобщенная характеристика дефекта Gn / G, мм2

1 — Исходный сигнал

0 (бездефектный участок)

1

1

1

1

1

1

0,064 / 7,8(d = 3 мм, h = 2,6 мм)

1,027

0,647

0,804

-0,535

1,581

0,701

0,068 / 8,25 (d = 1,5 мм, h = 5,5 мм)

1,004

0,628

0,792

-1,894

1,531

0,717

0,104 / 12,6 (d = 1,5 мм, h = 8,4 мм)

1,019

0,571

0,756

-3,466

1,540

0,706

0,117 / 14,1 (d = 1,5 мм, h = 9,4 мм)

1,023

0,444

0,667

-5,722

1,513

0,645

0,176 / 21,3 (d = 3 мм, h = 7,1 мм)

1,023

0,399

0,632

-5,529

1,845

0,564

0,216 /26,1 (d = 3 мм, h = 8,7 мм)

1,018

0,272

0,522

-9,074

1,622

0,496

R2

0,30

0,91

0,95

0,92

0,60

0,88

Чувствительность γ , 1/мм2

0,077

3,08

2,05

45,7

2,74

2,07

Сn

2 — Спектр исходного сигнала

0 (бездефектный участок)

0,891

0,626

0,791

0,849

0,752

0,878

0,064 / 7,8(d = 3 мм, h = 2,6 мм)

0,891

0,601

0,775

0,871

0,804

0,781

0,068 / 8,25 (d = 1,5 мм, h = 5,5 мм)

0,858

0,544

0,737

0,872

0,815

0,733

0,104 / 12,6 (d = 1,5 мм, h = 8,4 мм)

0,766

0,416

0,645

0,870

0,825

0,671

0,117 / 14,1 (d = 1,5 мм, h = 9,4 мм)

0,752

0,367

0,606

0,792

0,686

0,785

0,176 / 21,3 (d = 3 мм, h = 7,1 мм)

0,613

0,254

0,504

0,863

0,811

0,536

0,216 /26,1 (d = 3 мм, h = 8,7 мм)

0,94

0,90

0,95

0,50

0,39

0,73

Чувствительность γ

, 1/мм2

1,68

3,16

2,14

0,610

0,829

1,74

Сn

3 — Сигнал, возведенный в квадрат

0 (бездефектный участок)

1,000

1,000

1,000

1,000

1,000

1,000

0,064 / 7,8(d = 3 мм, h = 2,6 мм)

0,647

0,643

0,802

1,262

1,517

0,530

0,068 / 8,25 (d = 1,5 мм, h = 5,5 мм)

0,628

0,588

0,767

1,310

1,660

0,556

0,104 / 12,6 (d = 1,5 мм, h = 8,4 мм)

0,571

0,488

0,699

1,360

1,810

0,536

0,117 / 14,1 (d = 1,5 мм, h = 9,4 мм)

0,444

0,291

0,539

1,468

2,159

0,455

0,176 / 21,3 (d = 3 мм, h = 7,1 мм)

0,399

0,284

0,533

1,485

2,133

0,359

0,216 /26,1 (d = 3 мм, h = 8,7 мм)

0,272

0,117

0,342

1,566

2,492

0,275

R2

0,91

0,91

0,94

0,89

0,92

0,83

Чувствительность γ

, 1/мм2

3,08

3,87

2,90

2,445

6,51

2,91

Сn

4 — Спектр сигнала, возведенного в квадрат

0 (бездефектный участок)

1,000

1,000

1,000

1,000

1,000

1,000

0,064 / 7,8(d = 3 мм, h = 2,6 мм)

0,865

0,645

0,803

0,819

0,645

0,647

0,068 / 8,25 (d = 1,5 мм, h = 5,5 мм)

0,842

0,590

0,768

0,796

0,616

0,640

0,104 / 12,6 (d = 1,5 мм, h = 8,4 мм)

0,788

0,489

0,700

0,771

0,583

0,623

0,117 / 14,1 (d = 1,5 мм, h = 9,4 мм)

0,627

0,291

0,539

0,724

0,521

0,451

0,176 / 21,3 (d = 3 мм, h = 7,1 мм)

0,587

0,285

0,533

0,718

0,491

0,392

0,216 /26,1 (d = 3 мм, h = 8,7 мм)

0,382

0,117

0,342

0,701

0,489

0,263

R2

0,95

0,91

0,94

0,78

0,72

0,92

Чувствительность γ

, 1/мм2

2,79

3,87

2,90

1,25

2,09

3,15

Сn

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

43

а

б

1

2

3

4

1

2

3

4

в

г

1

2

3

4

1

2

3

4

д

е

1

2

3

4

1

2

3

4

Рис. 6. Зависимости нормированных значений параметров «математическое ожидание» Mn (а), «дисперсия» Dn (б),

«среднеквадратическое отклонение» σn (в), «асимметрия» Sn (г), «эксцесс» En (д), «коэффициент выявляемости» (е) от

обобщенной характеристики дефекта G:

1— исходный сигнал; 2 — спектр исходного сигнала; 3 — сигнал, возведенный в квадрат; 4 — спектр сигнала, возведенного в квадрат.

C

-

C

nmax

nmin

γ

=

,

(7)

C

n

Gmax

где Cnmax и Cnmin — максимальное и минимальное значения нормированных параметров; Gmax —

максимальное по модулю значение обобщенной характеристики дефекта.

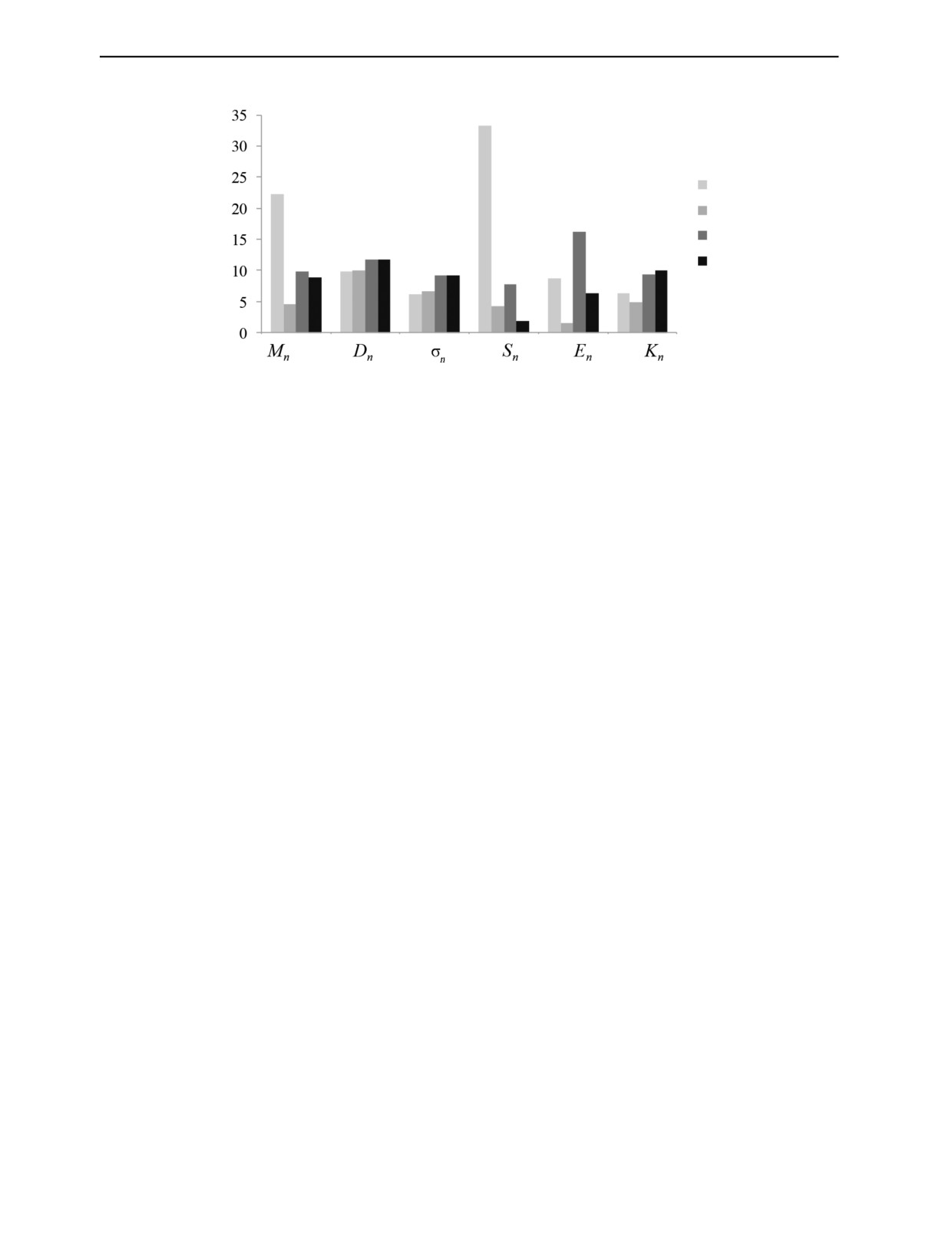

Рис. 7 представляет гистограммы сравнительной чувствительности к обобщенной характери-

стике дефекта каждого из исследованных параметров, выраженных в дБ. Видно, что наихудшей

чувствительностью обладает параметр «математическое ожидание» Mn для исходного сигнала

(-64 дБ), ему же соответствует минимальный коэффициент достоверности аппроксимации (0,3).

В случае анализа исходного сигнала наилучшую чувствительность к обобщенной характеристике

дефекта имеет параметр «асимметрия» Sn (-8 дБ), а остальные параметры находятся в диапазоне

Дефектоскопия

№ 8

2022

44

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

γC

, Дб

n

1

2

3

4

Рис. 7. Сравнительная чувствительность к обобщенной характеристике дефекта параметров сигналов:

1— исходный сигнал; 2 — спектр исходного сигнала; 3 — сигнал, возведенный в квадрат; 4 — спектр сигнала, возведенного в квадрат.

31—35 дБ. В случае анализа сигнала, возведенного в квадрат, чувствительность для большинства

характеристик соизмерима между собой и выше значений для аналогичных параметров исходного

сигнала (25—33 дБ). При анализе спектральных параметров сигналов диапазон чувствительности

исследованных параметров составляет 31—46 дБ для спектра исходного сигнала и 30—40 дБ для

спектра сигнала, возведенного в квадрат.

Анализ информативных параметров показывает, что параметр дисперсии является наиболее

устойчивым с точки зрения наиболее достоверной корреляции с обобщенной характеристикой де-

фекта, наиболее высокой чувствительности с наибольшей равномерностью при анализе сигналов

и их спектров.

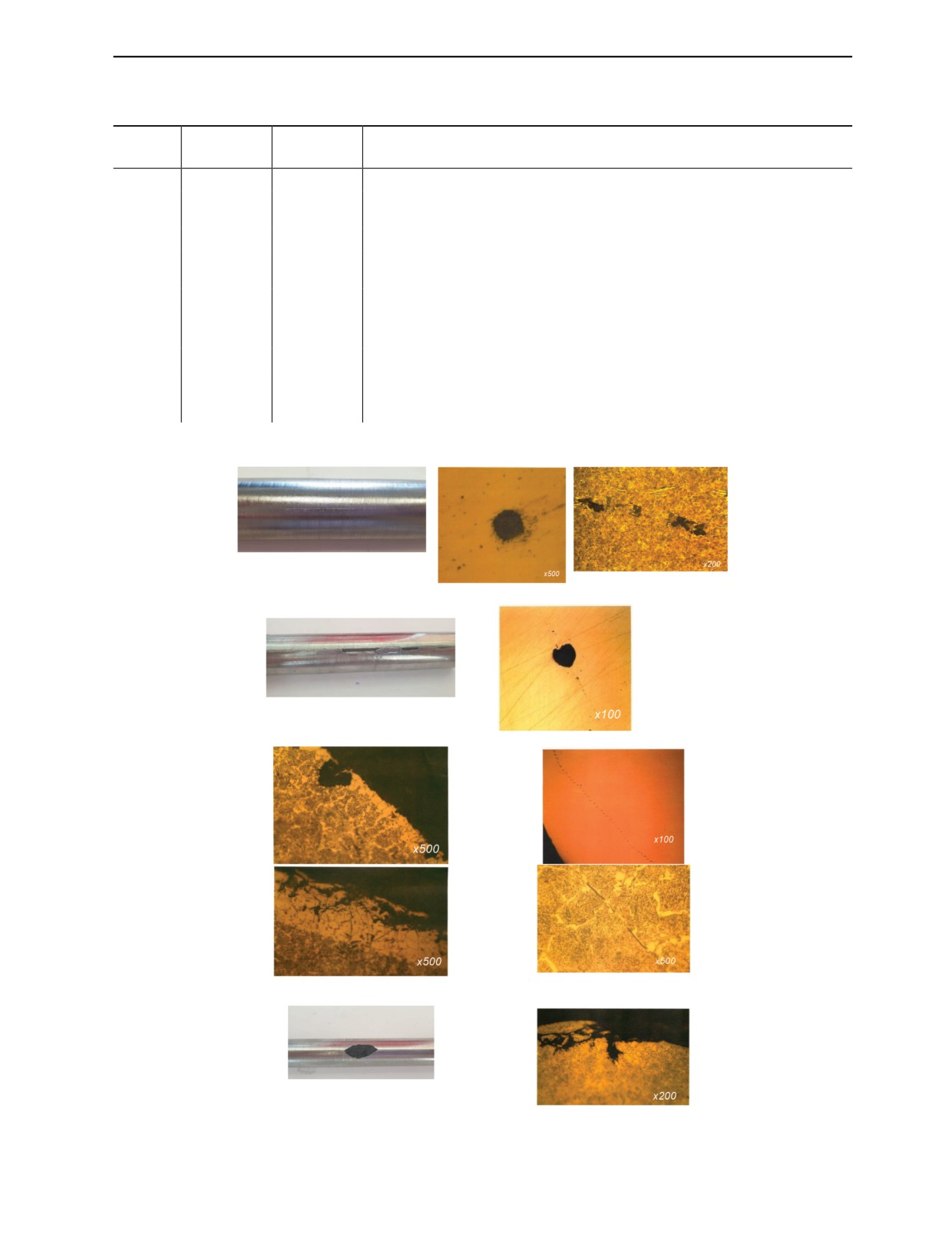

Предложенный подход использован для анализа информативных параметров и оценки обоб-

щенных характеристик естественных дефектов, выявленных с использованием зеркально-теневого

метода на многократных отражениях [44]. Исследовались прутки рессорно-пружинных сталей, ис-

пользуемые при производстве пружин на НПЦ «Пружина», диаметрами от 10 до 30 мм различных

производителей (ОАО «Ижсталь», ЗАО «ЗМЗ», ЗАО «ОМЗ», ОАО «СеверстальМетиз») c различ-

ными видами обработки проката (горячекатаный, горячекатаный с обточенной или шлифованной

поверхностью, калиброванный, прокат со специальной отделкой поверхности). Металлопрокат

должен соответствовать ГОСТ 14959—79 «Прокат из рессорно-пружинной углеродистой и леги-

рованной стали», согласно которому «на поверхности прутков не допускаются дефекты в виде

раскатанных пузырей, прокатных плен, закатов, раскатанных загрязнений, рябизны, закатанной

окалины, трещин напряжения».

Выявленные в процессе сканирования участки прутков с дефектами, где наблюдалось макси-

мальное ослабление серии отражений, были подтверждены визуально (поверхностные дефекты)

и металлографическими исследованиями (внутренние дефекты). Обнаруженные дефекты класси-

фицировались в соответствии с ГОСТ 1778—70 и ГОСТ 21014—88. Фото и результаты металло-

графии некоторых из выявленных дефектов представлены на рис. 8, описание образцов приведено

в табл. 3.

В отличие от традиционного эхометода ультразвукового контроля, с использованием много-

кратного зеркально-теневого метода выявляются внутренние дефекты, минимальные размеры

составляют десятые доли от длины акустической волны. Высокая чувствительность объясняется

меньшими потерями энергии при распространении акустической волны за счет расхождения вол-

ны только в одном направлении по образующей прутка при фокусировке в поперечном сечении.

Для сигналов, полученных в зонах обнаруженных естественных дефектов, были рассчитаны

статистические параметры (см. табл. 4). С использованием расчетной чувствительности каждого

из параметров для модельных дефектов в предположении линейного характера зависимости оцене-

ны обобщенные характеристики выявленных дефектов. В табл. 5 представлены результаты расчета

обобщенных характеристик естественных дефектов с использованием различных информативных

параметров, ранжированные в порядке их увеличения для наиболее информативного параметра

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

45

Таблица

3

Результаты металлографических исследований выявленных дефектных участков

Диаметр

# образца

Марка стали

Результаты металлографических исследований и визуального контроля

прутка, мм

# 1

∅25

60С2А

Трещина

# 2

∅30

60С2ХФА

Неметаллические включения «оксиды точечные» округлой 0,12×0,12 мм и

неправильной формы, вытянутые по направлению волокна длиной 1 мм

# 3

∅25

60С2А

Закат

# 4

∅21

60С2ХФА

Единичное неметаллическое включение округлой формы 0,15×0,15 мм

«силикат недеформирующийся»

# 5

∅11,75

60С2Г

Прокатная плена глубиной залегания 0,05—0,13 мм

# 6

∅24

60С2А

Неметаллические включения мелких зерен, расположенных в виде

строчек, «оксиды строчечные»

# 7

∅25

60С2А

Раковина

# 8

∅12

60С2А

Дефекты поверхности в виде трещин с обезуглероженными стенками и

разветвленными концами глубиной залегания 0,05—0,13 мм «раскатанный

пузырь»; «закат»; «раскатанная трещина»

а

б

г

в

д

е

з

ж

Рис. 8. Фото и результаты металлографии некоторых из выявленных дефектов:

а — образец #1; б — образец #2; в — образец #3; г — образец #4; д — образец #5; е — образец #6; ж — образец #7; з — образец #8.

Дефектоскопия

№ 8

2022

46

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

Таблица

4

Нормированные значения статистических параметров сигналов для естественных дефектов

Тип естественного дефекта (#)

Mn

Dn

σn

Sn

En

Kn

1 — Исходный сигнал

Трещина (# 1)

1,025

0,789

0,888

0,780

1,274

0,827

Оксиды точечные (# 2)

0,786

0,711

0,843

-0,386

1,465

0,646

Закат (# 3)

1,044

0,675

0,822

1,384

0,924

0,761

Силикат недеформирующийся (# 4)

1,299

0,651

0,807

1,323

0,809

0,581

Прокатная плена (# 5)

1,693

0,553

0,744

0,472

0,617

0,671

Оксиды строчечные (# 6)

0,787

0,436

0,660

-11,041

0,657

0,501

Раковина (# 7)

0,914

0,313

0,560

5,675

0,861

0,506

Раскатанный пузырь (# 8)

0,965

0,234

0,484

5,965

1,354

0,335

2 — Спектр исходного сигнала

Трещина (# 1)

0,908

0,788

0,888

0,979

0,964

0,916

Оксиды точечные (# 2)

0,965

0,709

0,842

0,730

0,539

0,455

Закат (# 3)

0,858

0,675

0,822

1,019

1,021

0,777

Силикат недеформирующийся (# 4)

0,913

0,595

0,771

0,620

0,406

0,512

Прокатная плена (# 5)

0,870

0,529

0,727

0,954

1,014

0,667

Оксиды строчечные (# 6)

0,911

0,403

0,634

0,489

0,271

0,424

Раковина (# 7)

0,590

0,313

0,560

0,903

0,798

0,609

Раскатанный пузырь (# 8)

0,646

0,226

0,475

0,632

0,442

0,475

3 — Сигнал, возведенный в квадрат

Трещина (# 1)

0,792

0,810

0,900

1,320

1,731

0,728

Оксиды точечные (# 2)

0,711

0,749

0,865

1,285

1,547

0,125

Закат (# 3)

0,682

0,419

0,648

1,061

1,174

0,585

Силикат недеформирующийся (# 4)

0,651

0,338

0,582

1,359

1,835

0,247

Прокатная плена (# 5)

0,553

0,177

0,421

0,995

1,082

0,420

Оксиды строчечные (# 6)

0,436

0,122

0,349

2,029

4,534

0,312

Раковина (# 7)

0,321

0,083

0,289

0,988

0,995

0,293

Раскатанный пузырь (# 8)

0,234

0,076

0,275

1,544

2,269

0,118

4 — Спектр сигнала, возведенного в квадрат

Трещина (# 1)

0,918

0,810

0,900

0,974

0,945

0,938

Оксиды точечные (# 2)

0,944

0,728

0,853

0,780

0,623

0,495

Закат (# 3)

0,685

0,419

0,647

1,005

1,003

0,636

Силикат недеформирующийся (# 4)

0,659

0,307

0,554

0,560

0,346

0,455

Прокатная плена (# 5)

0,486

0,172

0,415

0,929

0,939

0,404

Оксиды строчечные (# 6)

0,368

0,060

0,245

0,446

0,324

0,154

Раковина (# 7)

0,288

0,083

0,289

0,957

0,917

0,349

Раскатанный пузырь (# 8)

0,356

0,070

0,264

0,607

0,417

0,225

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

47

Таблица

5

Результаты расчета обобщенных характеристик естественных дефектов с использованием различных

информативных параметров

# естественного дефекта

G, мм2

Mn

Dn

σn

S

E

K

n

n

n

1 — Исходный сигнал

Трещина (# 1)

104

2,14

2,00

1,30

-3,12

4,60

Оксиды точечные (# 2)

-35,0

5,33

5,27

1,65

-2,64

6,25

Закат (# 3)

19,4

7,39

7,96

-3,55

-1,60

9,61

Силикат недеформирующийся (# 4)

-545

11,4

10,6

-0,19

22,0

22,9

Прокатная плена (# 5)

-981

12,2

11,5

1,91

24,60

12,8

Оксиды строчечные (# 6)

-106

15,9

14,9

-0,59

24,9

16,3

Раковина (# 7)

448

23,2

22,6

42,1

32,6

30,9

Раскатанный пузырь (# 8)

191

29,4

30,3

-15,1

20,9

30,5

2 — Спектр исходного сигнала

Трещина (# 1)

0,822

1,95

1,82

-12,3

15,8

10,3

Оксиды точечные (# 2)

8,83

4,55

4,56

10,3

-11,9

3,44

Закат (# 3)

7,34

7,15

7,67

-17,4

19,2

9,50

Силикат недеформирующийся (# 4)

8,74

12,2

11,5

2,75

-15,2

18,2

Прокатная плена (# 5)

7,77

13,0

12,0

-75,2

86,5

36,5

Оксиды строчечные (# 6)

19,4

14,6

13,5

29,7

-32,7

23,0

Раковина (# 7)

8,59

23,6

23,1

-115

119

47,6

Раскатанный пузырь (# 8)

38,5

28,0

28,6

-9,14

19,6

31,0

3 — Сигнал, возведенный в квадрат

Трещина (# 1)

2,14

1,40

1,39

-2,86

-2,29

8,84

Оксиды точечные (# 2)

5,18

3,64

4,18

-14,7

-14,4

5,99

Закат (# 3)

7,38

7,36

8,36

-6,42

-6,03

8,56

Силикат недеформирующийся (# 4)

12,2

20,6

21,2

4,34

0,830

15,9

Прокатная плена (# 5)

11,4

20,9

19,6

-15,8

-15,6

29,3

Оксиды строчечные (# 6)

15,5

27,9

25,6

2,73

-1,47

19,7

Раковина (# 7)

23,2

31,4

33,9

-60,2

-81,6

28,4

Раскатанный пузырь (# 8)

29,1

32,9

37,1

6,58

3,28

29,4

4 — Спектр сигнала, возведенного в квадрат

Трещина (# 1)

1,05

1,60

1,55

-4,13

3,79

4,74

Оксиды точечные (# 2)

5,96

3,64

4,21

6,48

-7,69

-1,48

Закат (# 3)

8,27

7,41

8,50

-8,74

7,04

7,50

Силикат недеформирующийся (# 4)

21,3

20,7

21,4

0,547

-5,08

17,7

Прокатная плена (# 5)

18,8

22,1

21,0

-41,8

34,3

20,8

Оксиды строчечные (# 6)

27,4

27,9

25,7

14,9

-17,3

19,5

Раковина (# 7)

36,7

33,9

39,5

-59,7

38,8

37,5

Раскатанный пузырь (# 8)

41,2

32,9

37,1

4,27

-5,56

27,8

Дефектоскопия

№ 8

2022

48

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

«дисперсия». Анализ результатов оценки обобщенных характеристик естественных дефектов по-

казал, что параметры математического ожидания, асимметрии и эксцесса для анализируемых сиг-

налов и их спектров дают при расчете отрицательные значения обобщенной характеристики для

некоторых видов дефектов, в отличие от модельных дефектов, для которых параметры асимметрии

и эксцесса имеют однозначную связь с обобщенной характеристикой. В связи с этим указанные

параметры не могут рассматриваться в качестве информативных при формировании браковочных

критериев и расчете обобщенной характеристики дефекта G.

Анализ параметров дисперсия и среднеквадратическое отклонение дают близкие по значениям

обобщенные характеристики.

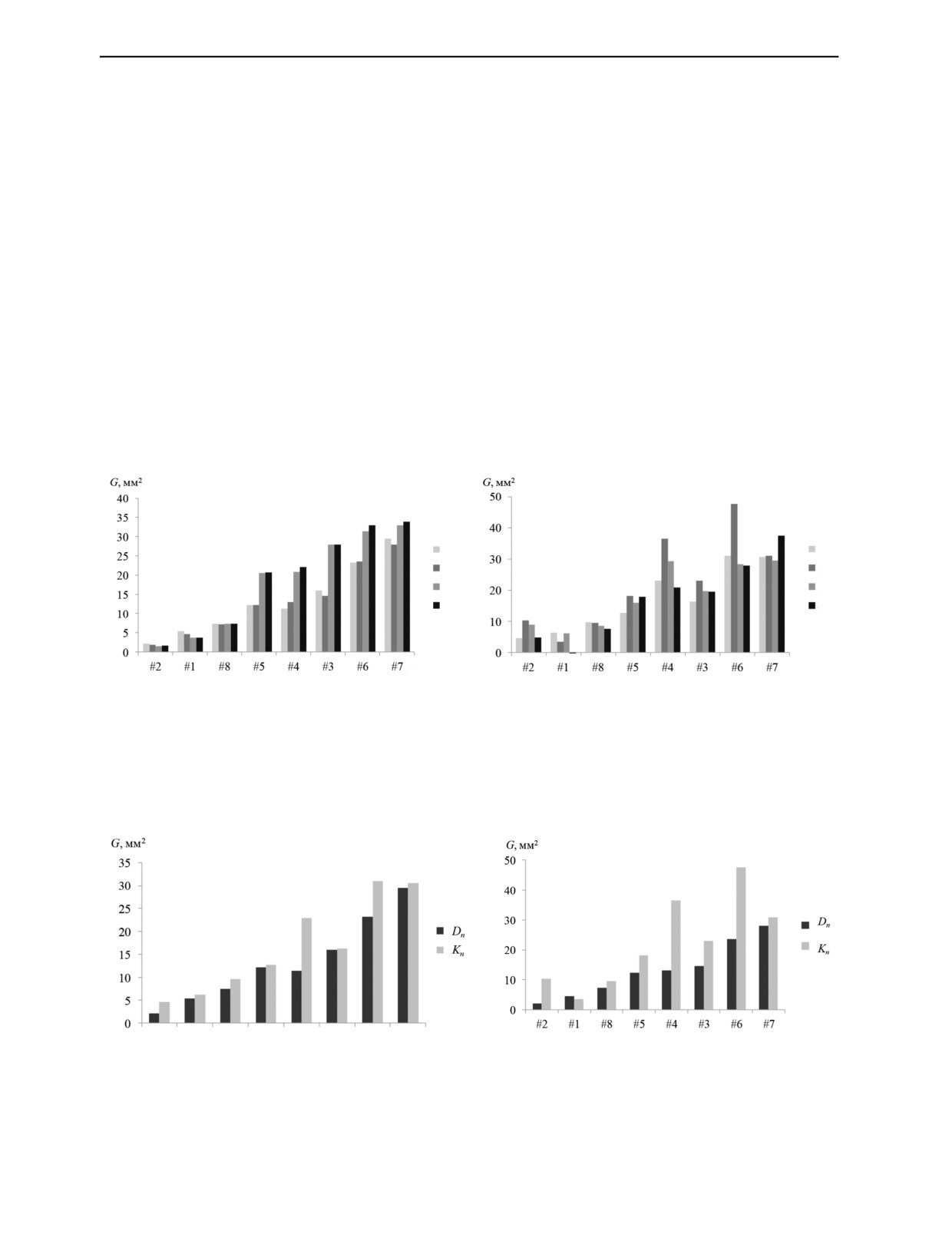

На рис. 9 в качестве примера представлены значения обобщенной характеристики дефекта G,

определенной с использованием наиболее информативных параметров дисперсии и коэффициен-

та выявляемости, как имеющих наиболее высокую чувствительность и наибольший коэффици-

ент достоверности аппроксимации R2. Видно, что минимальные значения обобщенной характе-

ристики имеют поверхностные трещины (дефекты #1, #8) и внутренние дефекты малых размеров

(#2), большие значения соответствуют грубым поверхностным дефектам (дефекты #3, #7), а также

скоплению металлических включений (#6). Указанные закономерности соответствуют представле-

ниям о формировании акустического поля проходного ЭМА-преобразователя с фокусировкой по

центру и уменьшением амплитуды смещений на поверхности [44].

а

б

1

1

2

2

3

3

4

4

Рис. 9. Значения обобщенной характеристики дефекта G, определенной с использованием параметра дисперсии (а) и

коэффициента выявляемости (б):

1— исходный сигнал; 2 — спектр исходного сигнала; 3 — сигнал, возведенный в квадрат; 4 — спектр сигнала, возведенного в квадрат.

а

б

Рис. 10. Значения обобщенной характеристики дефекта G, определенной с использованием параметров дисперсии и

коэффициента выявляемости:

исходный сигнал (а); спектр исходного сигнала (б).

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

49

Значения рассчитанных обобщенных характеристик выявленных естественных дефектов от 2

до 30 мм2 в случае анализа дисперсии и от 5 до 50 мм2 в случае анализа коэффициента выявляемо-

сти, в целом, коррелируют между собой. Обнаруженные дефекты соизмеримы по своим обобщен-

ным характеристикам модельным дефектам со значениями Gn от 8 до 26 мм2 (см. табл. 5).

В случае анализа параметра дисперсии более высокую чувствительность к дефектам с малыми

значениями обобщенной характеристики имеет место при анализе исходного сигнала и его спек-

тра. Параметр «коэффициент выявляемости» для большинства естественных дефектов дает более

высокое значение обобщенной характеристики для малых дефектов и, следовательно, имеет более

высокую чувствительность (рис. 10).

ВЫВОДЫ

1. Для описания искусственных дефектов прутков при реализации зеркально-теневого мето-

да на многократных отражениях предлагается использовать обобщенную характеристику, опреде-

ляемую произведением глубины залегания дефекта на его диаметр, пронормированную на квадрат

радиуса объекта.

2. В качестве информативных параметров предложено использование следующих статисти-

ческих параметров серии многократных переотражений: математическое ожидание, дисперсия,

эксцесс, асимметрия Sn, эксцесса E n, а также коэффициент выявляемости при анализе сигналов во

временной и спектральной областях.

3. Анализ информативных параметров показывает, что нормированные параметры дисперсии

и коэффициента выявляемости обладают наиболее достоверной корреляцией с обобщенной харак-

теристикой дефекта и наиболее высокой чувствительностью при анализе сигналов и их спектров.

4. Параметр коэффициент выявляемости для большинства естественных дефектов дает более

высокое значение обобщенной характеристики для дефектов с малой обобщенной характеристи-

кой и, следовательно, имеет более высокую чувствительность.

5. Минимальные значения обобщенной характеристики имеют поверхностные трещины и

внутренние дефекты малых размеров; большие значения соответствуют грубым поверхностным

дефектам и также дефекту, распределенному по внутреннему периметру прутка (скопление метал-

лических включений).

Исследование выполнено за счет гранта Российского научного фонда № 22-19-00252,

комплекс для исследований акустических свойств материалов и изделий» (рег. номер: 586308).

СПИСОК ЛИТЕРАТУРЫ

1. Филиппов А.А., Пачурин Г.В., Кузьмин Н.А., Нуждина Т.В., Гончарова Д.А. Подготовка перлит-

ных сталей для холодной штамповки // Ремонт. Восстановление. Модернизация. 2019. № 11. С. 38—42.

DOI 10.31044/1684-2561-2019-0-11-38-42

2. Филиппов А.А., Пачурин Г.В., Кузьмин Н.А., Матвеев Ю.И., Деев В.Б. Оценка качества стального

проката для холодной объемной штамповки // Известия высших учебных заведений. Черная металлур-

гия. 2018. Т. 61. № 7. С. 551—556. DOI 10.17073/0368-0797-2018-7-551-556

3. Науменко В.В., Мунтин А.В., Даниленко А.В., Баранова О.А. Исследование природы образования

поверхностных дефектов горячекатаного проката в прикромочной зоне // Сталь. 2020. № 1. С. 40—45.

4. Жуков Д.В., Белов М.Л. Способы выявления специфических дефектов в сталях с высокой обраба-

тываемостью резанием // Сталь. 2018. № 8. С. 37—39.

5. Ding H., Zhang A. B., Qi D. T., Li H. B., Qi G. Q., Ding N., Bai Z. Q., Fan L., Ge P. L. Failure analysis

of a sucker rod fracture in an oilfield // Engineering Failure Analysis. 2020. V. 109. P. 104300. https://doi.

6. Khlybov O.S., Khrameshin D.V., Kabakov Z.K. Diagnostic and Automatic Adjustment Algorithms for

a Non-Destructive Statistical Monitoring System for the Mechanical Properties of Hot-Rolled Metal Stock //

Metallurgist. 2018.V. 62. P. 627—633. DOI 10.1007/s11015-018-0701-3

7. Бида Г.В. Неразрушающий контроль механических свойств стального проката (обзор). II. Кон-

троль вязких свойств // Дефектоскопия. 2005. № 5. С. 54—76.

8. Duminova N.S., Kornilov V.L., Urtsev V.N., Voronkov S.N., Sidorenko N.S. Certification of Mill 5000

(PJSC «MMK») Rolled Flat Products by Non-Destructive Control Methods // Metallurgist. 2019. V. 62.

№ 11—12. P. 1219—1224. DOI 10.1007/s11015-019-00777-z

9. Dymkin G.Y., Shevelev A.V., Kurkov A.V., Smorodinskii Y.G. On the Sensitivity of Eddy Current Testing

of Parts of Railway Rolling Stock // Russian Journal of Nondestructive Testing. 2019. V. 55. № 8. P. 610—616.

DOI 10.1134/S1061830919080059

Дефектоскопия

№ 8

2022

50

О.В. Муравьева, А.Ф. Брестер, В.В. Муравьев

10. Shejuan X., Mingming T., Pan X., Cuixiang P., Zhenmao C., Toshiyuki T. A hybrid nondestructive

testing method of pulsed eddy current testing and electromagnetic acoustic transducer techniques for

simultaneous surface and volumetric defects inspection // NDT & E International. 2017. V. 86. P. 153—163.

11. Zima B., Rucka M. Guided ultrasonic waves for detection of debonding in bars partially embedded in grout

// Construction and Building Materials. 2018. V.168. P. 124—142. DOI 10.1016/j.conbuildmat.2018.02.107

12. Saravanan T.J. Elastic wave methods for non-destructive damage diagnosis in the axisymmetric

viscoelastic cylindrical waveguide

// Measurement.

2021. V.

177. P.

109253. DOI

10.1016/j.

measurement.2021.109253

13. Alves M., Melo M., Medeiros L. H., Novo L., Barbosa D., Coutinho M., Tarragô, V., Santos R.,

Neto H., Gama P. Nondestructive Technique for Fault Locating on Anchor Rods by Reflectometry //

SBMO/IEEE MTT-S International Microwave and Optoelectronics Conference (IMOC). 2021. P. 1—3.

DOI 10.1109/IMOC53012.2021.9624761

14. Majhi S., Mukherjee A., George N.V., Uy B. Corrosion detection in steel bar: A time-frequency approach

// NDT & E International. 2019. V. 107. P. 102150. DOI 10.1016/j.ndteint.2019.102150

15. Zhao J., Durham N., Abdel-Hadi K., McKenzie C.A., Thomson D.J. Acoustic guided wave techniques

for detecting corrosion damage of electrical grounding rods // Measurement. 2019. V. 147. P. 106858.

DOI 10.1016/j.measurement.2019.106858

16. Li Z., Wang Y., Zheng J., Liu N., Li M., Teng J. Stress measurement for steel slender waveguides

based on the nonlinear relation between guided wave group velocity and stress // Measurement. 2021. V. 179.

P. 109465. DOI 10.1016/j.measurement.2021.109465

17. Стрижак В.А., Хасанов Р.Р., Пряхин А.В. Особенности возбуждения электромагнитно-акустиче-

ского преобразователя при волноводном методе контроля // Вестник ИжГТУ имени М.Т. Калашникова.

2018. Т. 21. № 2. С. 159—166. DOI 10.22213/2413-1172-2018-2-159-166

18. Hirao M., Ogi H. Electromagnetic Acoustic Transducers: Noncontacting Ultrasonic Measurements

Using EMATs. Tokyo: Springer Japan, 2017. 380 p.

19. Aleshin N.P., Krysko N.V., Kusyy A.G., Skrynnikov S.V., Mogilner L.Yu. Investigating the Detectability

of Surface Volumetric Defects in Ultrasonic Testing with the Use of Rayleigh Waves Generated by an

Electromagnetic-Acoustic Transducer // Russian Journal of Nondestructive Testing. 2021. V. 57. No. 5.

P. 361—368. [Алешин Н.П., Крысько Н.В., Кусый А.Г., Скрынников С.В., Могильнер Л.Ю. Исследова-

ние выявляемости поверхностных объемных дефектов при ультразвуковом контроле с применени-

ем волн Рэлея, генерируемых электромагнитно-акустическим преобразователем // Дефектоскопия.

2021. № 5. С. 22—30. DOI 10.31857/S0130308221050031]

20. Бабкин С.Э. Определение скорости основных типов акустических волн в металлах приставным

датчиком // Дефектоскопия. 2020. № 4. С. 32—39. DOI 10.31857/S0130308220040041

21. Murav’eva O., Murav’ev V., Volkova L., Kazantseva N., Nichipuruk A., Stashkov A. Acoustic

properties of low-carbon 2% Mn-doped steel manufactured by laser powder bed fusion technology // Additive

Manufacturing. 2022. V. 51. P. 102635. DOI 10.1016/j.addma.2022.102635

22. He C., Deng P., Lu Y., Liu X., Liu Z., Jiao J., Wu B. Estimation of Surface Crack Depth using Rayleigh

Waves by Electromagnetic Acoustic Transducers // Journal of Acoustics and Vibrations. 2017. V. 22 (4).

P. 541—548. DOI 10.20855/ijav.2017.22.4501.

23. Wang P., Zhang Y., Yao E., Mi Y., Zheng Y., Tang Ch. Method of measuring the mechanical properties

of ferromagnetic materials based on magnetostrictive EMAT characteristic parameters // Measurement. 2021.

V. 168. P. 108187. DOI 10.1016/j.measurement.2020.108187

24. Cong M., Wu X., Qian C. A Longitudinal Mode Electromagnetic Acoustic Transducer (EMAT) Based

on a Permanent Magnet Chain for Pipe Inspection // Sensors. 2016. V. 16 (5). P. 740. DOI 10.3390/s16050740

25. Dehui W., Jiaxin Y., Wenxiong Ch., Teng W. An electromagnetic acoustic transducer with electromagnetic

pulse restraining // Insight - Non-Destructive Testing and Condition Monitoring. 2021. V. 63. P. 111—117.

DOI 10.1784/insi.2021.63.2.111

26. Петров, К.В., Соков М.Ю., Муравьева О.В. Влияние конструктивных особенностей проходного элек-

тромагнитно-акустического преобразователя на результаты контроля цилиндрических объектов // Вестник

ИжГТУ имени М.Т. Калашникова. 2018. Т. 21. № 2. С. 135—146. DOI 10.22213/2413-1172-2018-2-135-146

27. Муравьева О.В., Муравьев В.В., Башарова А.Ф., Синцов М.А., Богдан О.П. Влияние термической

обработки и структурного состояния стали 40Х пруткового сортамента на скорость ультразвуковых

волн и коэффициент Пуассона // Сталь. 2020. № 8. С. 63—68.

28. Муравьева О.В., Зорин В.А. Метод многократной тени при контроле цилиндрических объектов с

использованием рэлеевских волн // Дефектоскопия. 2017. № 5. С. 3—9.

29. Муравьев В.В., Муравьева О.В., Будрин А.Ю., Синцов М.А., Зорин А.В. Акустическая структуро-

скопия стальных образцов, нагруженных изгибом с вращением при испытаниях на усталость // Вестник

ИжГТУ имени М.Т. Калашникова. 2019. Т. 22. № 1. С. 37—44. DOI 10.22213/2413-1172-2019-1-37-44

30. Клюев В.В. Неразрушающий контроль. Т. 3. Ультразвуковой контроль. М.: Машиностроение,

2004. 864 с.

Дефектоскопия

№ 8

2022

Сравнительная чувствительность информативных параметров...

51

31. Качанов В.К., Соколов И.В., Первушин В.В., Тимофеев Д.В. Структуроскопия изделий из поли-

мерных материалов с помощью анализа мгновенного спектра ультразвуковых сигналов // Дефектоско-

пия. 2019. № 6. С. 3—10. DOI 10.1134/S0130308219060010

32. Сучков Г.М., Мигущенко Р.П., Кропачек О.Ю., Плеснецов С.Ю., Билык З.В., Хорошайло Ю.Е.,

Ефименко С.А., Салам Б. Бесконтактный спектральный экспресс-способ обнаружения коррозионных

повреждений металлоизделий // Дефектоскопия. 2020. № 1. С. 14—21. DOI 10.31857/S0130308220010029

33. Ерофеев В.И., Иляхинский А.В., Никитина Е.А., Пахомов П.А., Родюшкин В.М. Метод ультразву-

кового зондирования при оценке предельного состояния металлоконструкций, связанного с появлением

пластических деформаций // Физическая мезомеханика. 2019. Т. 22. № 3. С. 65—70. DOI 10.24411/1683-

805X-2019-13007

34. Хлыбов А.А., Углов А.Л. Об использовании параметров структурного шума при контроле поверх-

ностными акустическими волнами Рэлея стали 20ГЛ в процессе упругопластического деформирования

// Дефектоскопия. 2021. № 7. С. 3—10. DOI 10.31857/S0130308221070010

35. Муравьев В.В., Муравьева О.В., Байтеряков А.В. Структурно-чувствительные акустические па-

раметры конструкционных сталей. Ижевск: Ижевский государственный технический университет име-

ни М.Т. Калашникова, 2020. 152 с.

36. Хлыбов А.А., Кабалдин Ю.Г., Аносов М.С., Рябов Д.А., Шатагин Д.А., Киселев А.В. Оценка воз-

можностей использования фрактальной размерности и информационной энтропии упругих волн для

оценки поврежденности стали 20 при малоцикловой усталости // Вестник ИжГТУ имени М.Т. Калаш-

никова. 2021. Т. 24. № 3. С. 17—25. DOI 10.22213/2413-1172-2021-3-17-25

37. García-Gómez J., Gil-Pita R., Rosa-Zurera M., Romero-Camacho A., Jiménez-Garrido J. A., García-

Benavides V. Smart sound processing for defect sizing in pipelines using EMAT actuator based multi-frequency

Lamb waves // 2018. Sensors. V. 18. № 3. P. 802. DOI 10.3390/s18030802

38. Bazulin E.G., Evseev I.V. Applying Plane Wave Imaging Technology in Ultrasonic Nondestructive

Testing // Russian Journal of Nondestructive Testing. 2021. V. 57. No. 6. P. 423—436. [Базулин Е.Г., Евсе-

ев И.В. Применение технологии Plane Wave Imaging в ультразвуковом неразрушающем контроле //

Дефектоскопия. 2021. № 6. С. 3—16. DOI 10.31857/S0130308221060014

39. Потапов А.И., Кондратьев А.В., Смородинский Я.Г. Неразрушающий контроль структурно-не-

однородных композиционных материалов методом годографа скорости упругих волн // Дефектоскопия.

2019. № 6. С. 11—19. DOI 10.1134/S0130308219060022

40. Sudheera K., Nandhitha N.M., VPaineni Bhavagna Venkat Sai, Nallamothu Vijay Kumar. Deep

Learning Techniques for Flaw Characterization in Weld Pieces from Ultrasonic Signals // Russian Journal of

Nondestructive Testing. 2020. V. 56. No. 10. P. 820—830. [Судхира К., Нандхита Н.М., Пайнени Бхавагна

Венкат Сай В., Налламоту В.К. Методы глубокого обучения для определения параметров дефектов в

сварных швах по ультразвуковым сигналам // Дефектоскопия. 2020. № 10. С. 49—59. DOI 10.31857/

S013030822010005X].

41. Gao X., Shi Y., Du K., Zhu Q., Zhang W. Sparse Blind Deconvolution with Nonconvex Optimization for

Ultrasonic NDT Application // Sensors. 2020. V. 20. P. 6946. DOI 10.3390/s20236946

42. Shi Y., Xu W., Zhang J., Li X. Automated Classification of Ultrasonic Signal via a Convolutional Neural

Network // Appl. Sci. 2022. V.12. P.4179. DOI 10.3390/app12094179

43. Муравьева О.В., Муравьев В.В., Габбасова М.А., Булдакова И.В., Соков М.Ю. Анализ отражен-

ных сигналов при контроле цилиндрических образцов многократным зеркально-теневым методом //

Автометрия. 2016. Т. 52. № 4. С. 62—70. DOI 10.15372/AUT20160408

44. Муравьев В.В., Муравьева О.В., Стрижак В.А., Пряхин А.В., Фокеева Е.Н. Анализ сравни-

тельной достоверности акустических методов контроля пруткового проката из рессорно-пружинных

сталей // Дефектоскопия. 2014. № 8. С. 3—12.

45. Петров К. В., Муравьева О. В., Мышкин Ю. В., Башарова А. Ф. Моделирование магнитных, элек-

трических и акустических полей проходного преобразователя для контроля цилиндрических объектов //

Дефектоскопия. 2019. № 2. С. 16—24. DOI 10.1134/S0130308219020027

Дефектоскопия

№ 8

2022