Электромагнитные методы

УДК 620.179.147

ВЛИЯНИЕ УПРОЧНЯЮЩЕЙ ФРИКЦИОННОЙ ОБРАБОТКИ

НА ОСОБЕННОСТИ ВИХРЕТОКОВОГО КОНТРОЛЯ УСТАЛОСТНОЙ

ДЕГРАДАЦИИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ ПРИ

ГИГАЦИКЛОВОМ КОНТАКТНО-УСТАЛОСТНОМ НАГРУЖЕНИИ

© 2022 г. Р.А. Саврай1,*, Л.Х. Коган2,**

1Федеральное государственное бюджетное учреждение науки Институт машиноведения

им. Э.С. Горкунова Уральского отделения Российской академии наук, Россия 620049 Екатеринбург,

ул. Комсомольская, 34

2Федеральное государственное бюджетное учреждение науки Институт физики металлов

им. М. Н. Михеева Уральского отделения Российской академии наук, Россия 620108 Екатеринбург,

ул. С. Ковалевской, 18

E-mail: *ras@imach.uran.ru; * lhkogan@e1.ru

Поступила в редакцию 05.05.2022; после доработки 02.06.2022

Принята к публикации 03.06.2022

Предыдущие исследования показали возможность проведения вихретокового контроля усталостной деградации при

контактном нагружении аустенитной стали AISI 321. Однако сталь AISI 321 обладает недостаточно высокой контактной

выносливостью в условиях циклического ударного нагружения. Поэтому значительный интерес представляет примене-

ние физических методов для неразрушающего контроля усталостной деградации поверхностно-упрочненной аустенит-

ной стали AISI 321, обладающей повышенной контактной выносливостью. Целью работы явилось исследование воз-

можности проведения вихретокового контроля усталостной деградации при контактном нагружении аустенитной стали

AISI 321, подвергнутой поверхностной упрочняющей фрикционной обработке. Механические испытания на контактную

гигацикловую усталость проводили по схеме пульсирующего ударного контакта «плоскостьплоскость» с ультразвуко-

вой частотой нагружения. Показано, что проведение вихретокового контроля усталостной деградации при контактном

нагружении поверхностно-упрочненной стали AISI 321 возможно, однако имеет определенные ограничения вследствие

немонотонного изменения показаний вихретокового прибора α от числа циклов нагружения. При этом можно контроли-

ровать развитие интенсивного разрушения поверхностного слоя стали, которое при данных условиях нагружения наблю-

дается в диапазоне числа циклов 3×108 — 5×108, учитывая в методике контроля неоднозначный характер зависимостей

показаний вихретокового прибора от числа циклов нагружения. Контроль может проводиться путем измерений показа-

ний вихретокового прибора на частотах возбуждения вихретокового преобразователя f = 96—124 кГц. В этом случае в

большей степени анализируются поверхностные слои, в которых интенсивно развиваются процессы усталостной дегра-

дации, оказывающие влияние на физические характеристики стали. Наибольшее влияние на величину α оказывает

пластическая деформация и разрушение поверхности стали.

Ключевые слова: вихретоковый контроль, коррозионностойкая аустенитная сталь, фрикционная обработка, гради-

ентный упрочненный слой, структура, контактная усталость, усталостное выкрашивание.

DOI: 10.31857/S013030822208005X, EDN: BQHCPC

ВВЕДЕНИЕ

Изучение контактной выносливости и разработка способов неразрушающего контроля (НК)

усталостной деградации аустенитных хромоникелевых сталей, которые широко используются для

изготовления различных элементов конструкций, является актуальной задачей. Данная задача

может быть решена с использованием методов вихретокового НК [1]. В частности, была показана

возможность проведения вихретокового контроля усталостной деградации при контактном нагру-

жении аустенитной стали AISI 321 [2]. Однако сталь AISI 321 обладает недостаточно высокой кон-

тактной выносливостью в условиях циклического ударного нагружения, что проявилось в появле-

нии глубоких и протяженных локализованных выкрошенных участков на поверхности материала

[3]. Повышение механических свойств аустенитных нержавеющих сталей достигается за счет

использования различных поверхностных модифицирующих обработок [4—17]. При этом отмеча-

ется, что для повышения контактной выносливости металлических материалов упрочненный слой

должен быть градиентным [18—21]. Эффективным способом формирования градиентного упроч-

ненного слоя на поверхности металлических материалов является фрикционная обработка скольз-

ящим индентором [22—26], которая была успешно применена для повышения контактной вынос-

ливости стали AISI 321 [22]. В этой связи, значительный интерес представляет применение методов

НК для контроля усталостной деградации поверхностно-упрочненной аустенитной стали AISI 321

при контактном нагружении. Цель настоящей работы — исследование возможности проведения

вихретокового контроля усталостной деградации при контактном нагружении аустенитной стали

Влияние упрочняющей фрикционной обработки на особенности вихретокового контроля...

53

AISI 321, подвергнутой поверхностной упрочняющей фрикционной обработке. Механические

испытания на контактную гигацикловую усталость проводили по схеме пульсирующего ударного

контакта «плоскость—плоскость» с ультразвуковой частотой нагружения.

МАТЕРИАЛ И МЕТОДИКА ЭКСПЕРИМЕНТА

В качестве материала исследования использовали коррозионностойкую аустенитную сталь

AISI 321 промышленной плавки, химический состав которой представлен в табл. 1. В состоянии

поставки сталь представляла собой прокатанный лист толщиной 10 мм. Образцы для механиче-

ских испытаний на контактную усталость изготавливали в виде пластин размерами 70×40 мм.

Термическую обработку (закалку) подготовленных образцов из стали AISI 321 проводили путем

нагрева до температуры 1100 °С, выдержке при этой температуре в течение 40 мин и охлаждения

в воду. Поверхность образцов подвергали механическому шлифованию (как описано в [3]) и,

дополнительно, электролитическому полированию (как описано в [22]).

Фрикционную обработку поверхности образцов осуществляли в безокислительной среде арго-

на с обдувом путем прямолинейного скольжения сферического индентора из синтетического алма-

за с радиусом сферы 3 мм, при нагрузке P = 294 Н и средней скорости скольжения V = 0,01 м/с.

После каждого хода индентора происходила смена направления движения на противоположное с

поперечным смещением d = 0,02 мм [22].

Механические испытания на контактную гигацикловую усталость с ультразвуковой частотой

нагружения по схеме пульсирующего ударного контакта «плоскость—плоскость» проводили с

использованием ультразвуковой установки и специальной оснастки оригинальной конструкции

[27] при частоте колебаний индентора f = 21 кГц, амплитуде колебаний индентора A = 10 мкм,

постоянной нагрузке на индентор P = 170 Н на базе N = 109 циклов нагружения. Индентор

цилиндрической формы диаметром 8 мм c плоской торцевой поверхностью изготавливали из

твердого сплава марки ВК8 (в мас. %: 92 WC, 8 Co). Подробное описание испытательной уста-

новки представлено в [3]. В результате контактно-усталостных испытаний с различным числом

циклов нагружения на поверхности образца были сформированы пятна контакта. Дополнитель-

ную подготовку поверхности пятен контакта перед последующими исследованиями и измерени-

ями не проводили.

Таблица

1

Химический состав стали AISI 321, мас. %

С

Cr

Ni

Ti

Mn

Si

Mo

Co

Nb

Cu

P

S

Fe

0,05

16,80

8,44

0,33

1,15

0,67

0,26

0,13

0,03

0,31

0,036

0,005

Основа

Структуру стали в поперечном сечении изучали на нетравленом шлифе методом оптической

микроскопии с применением микроскопа Neophot-21. Поверхности образцов после фрикционной

обработки и пятен контакта после контактно-усталостных испытаний изучали с применением ска-

нирующего электронного микроскопа Tescan VEGA II XMU. Глубину контактных повреждений

определяли с помощью оптического профилометра Wyko NT-1100. Рентгеноструктурный фазовый

анализ выполняли на дифрактометре Shimadzu XRD-7000 в CrКα-излучении до и после контактно-

усталостных испытаний.

Измерение электромагнитных параметров выполняли на лабораторном макете вихретокового

прибора с использованием дифференциально включенных накладных трансформаторных вихрето-

ковых преобразователей с плоской торцевой поверхностью. Локальность контроля использованно-

го вихретокового преобразователя составляет около 6 мм в диаметре. Определяли показания вих-

ретокового прибора α при частотах возбуждения преобразователя f = 24, 36, 72, 96, 112 и 124 кГц.

Величину показаний вихретокового прибора α находили как среднее арифметическое из 5-6 изме-

рений. Абсолютная погрешность измерений величины α составила Δα = ±3 дел. Показания вихре-

токового прибора α прямо пропорциональны ЭДС, наведенной в измерительной обмотке вихрето-

кового преобразователя и представляют собой показания в делениях аналогового стрелочного

индикатора М265М. Одно деление шкалы индикатора соответствует величине напряжения

0,75 мВ. Подробное описание и схема вихретокового прибора, порядок балансировки схемы изме-

рений и настройки чувствительности, а также схематическое изображение использованного пре-

Дефектоскопия

№ 8

2022

54

Р.А. Саврай, Л.Х. Коган

образователя с указанием размеров обмотки возбуждения и сердечников приведены в [2]. При

данной схеме измерений величина α = 0 дел. соответствует стандартному образцу, положительные

значения α свидетельствуют о росте, а отрицательные значения α свидетельствуют об уменьшении

сигнала вихретокового преобразователя.

Определение величины удельного электрического сопротивления ρ производили косвенным

методом с помощью микроомметра БСЗ-010-2. При этом на рабочей части образцов, имеющей

постоянное поперечное сечение площадью S, измеряли величину электрического сопротивления R

на участке заданной длины L = 22 мм, после чего удельное электрическое сопротивление рассчи-

тывали по формуле ρ = (R · S)/L. Расчетную глубину проникновения электромагнитного поля в

исследуемые образцы (при ослаблении поля в е раз) оценивали по формуле δ = 503{ρ/(μi · f )}1/2

[28], где ρ — удельное электрическое сопротивление, Ом·мм2/м; μi — начальная магнитная про-

ницаемость; f — частота возбуждения вихретокового преобразователя, Гц. При расчете принимали

μi = 1 для стали после закалки и μi = 208 для стали после фрикционной обработки [29].

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

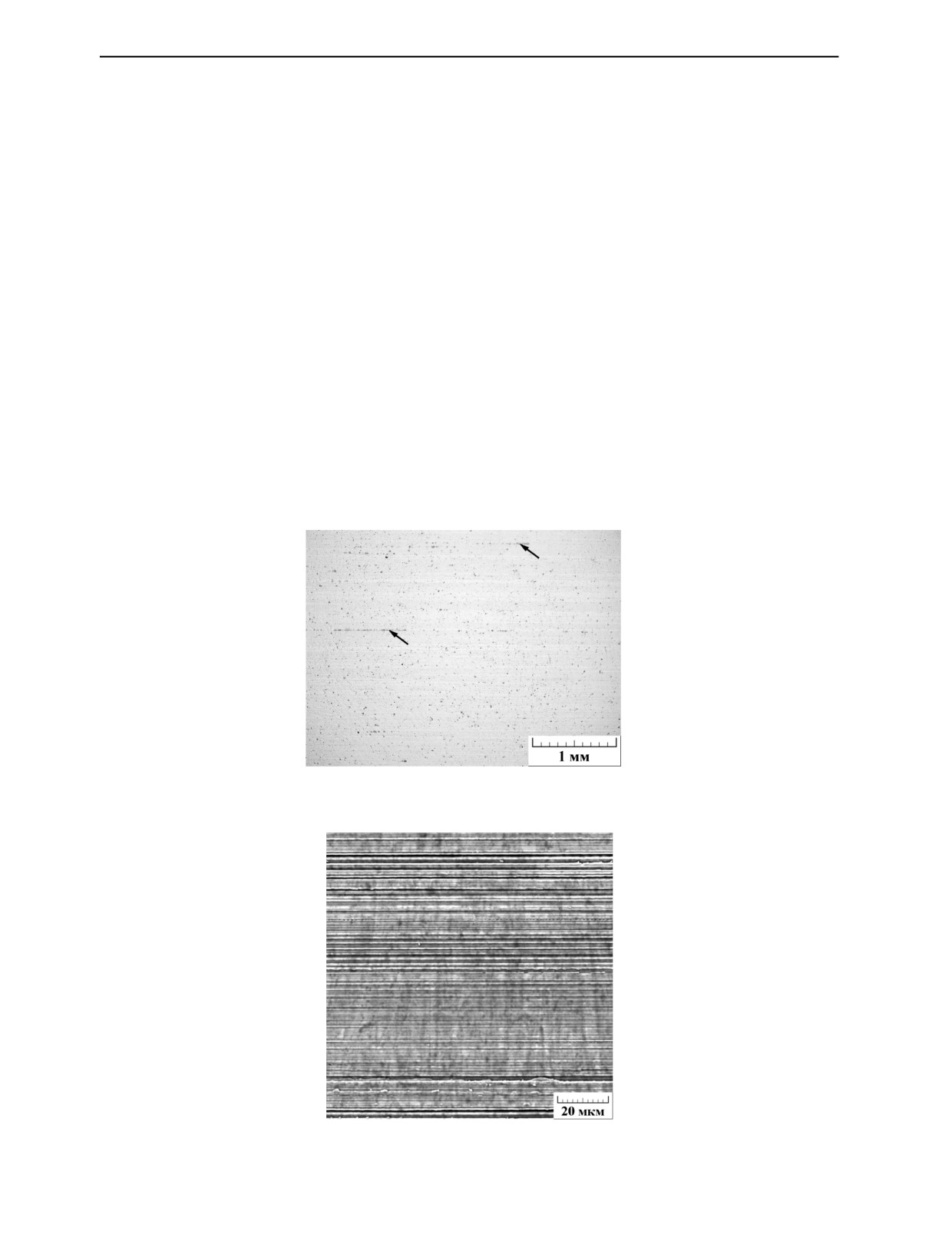

Микроструктура стали AISI 321 после термической обработки является полностью аустенит-

ной с включениями карбида титана TiC [22, 23]. Следует отметить, что неметаллические включе-

ния могут образовывать строчечные скопления (рис. 1). Фрикционная обработка приводит к фор-

мированию 100% мартенсита деформации на выглаженной поверхности стали (рис. 2), микротвер-

дость которой составила 780±30 НV0.025. При этом общая глубина упрочненного слоя достигает

500 мкм. Шероховатость поверхности стали перед контактно-усталостными испытаниями соста-

вила Rа = 0,23 мкм [22].

Рис. 1. Неметаллические включения (оптическая микроскопия) в закаленной стали AISI 321. Стрелками обозначены

строчечные скопления неметаллических включений.

Рис. 2. Вид поверхности (электронная сканирующая микроскопия) стали AISI 321 после фрикционной обработки.

Дефектоскопия

№ 8

2022

Влияние упрочняющей фрикционной обработки на особенности вихретокового контроля...

55

α, дел.

800

1

600

400

2

200

0

0

25

50

75

100

125 f, кГц

Рис. 3. Влияние частоты возбуждения вихретокового преобразователя f на показания вихретокового прибора α при изме-

рении на образцах стали AISI 321 до (1) и после (2) фрикционной обработки.

На рис. 3 представлены результаты измерения вихретоковых характеристик стали AISI 321 до

и после поверхностной фрикционной обработки при измерении на разных частотах. Из этих дан-

ных следует, что в закаленном состоянии показания вихретокового прибора α не являются моно-

тонными, что можно было бы ожидать в результате объемной термической обработки. Это обу-

словлено тем, что прокатная сталь имеет ярко выраженную полосчатую структуру, которая частич-

но сохраняется после закалки. При этом в структуре можно наблюдать чередующиеся полосы

зерен аустенита с меньшим или большим количеством включений (см. рис. 1).

Механизм влияния неметаллических включений на вихретоковые характеристики обусловлен

тем, что включения повышают удельное электросопротивление стали AISI 321. Показания вихре-

токового прибора являются комплексным параметром и определяются значениями начальной

магнитной проницаемости μi и удельного электрического сопротивления ρ объекта измерения при

заданной частоте возбуждения f вихретокового преобразователя α ~ { f /(μi · ρ)}1/2 [30]. Поэтому

рост электросопротивления должен приводить к снижению величины α. Поскольку глубина про-

никновения электромагнитного поля δ зависит от частоты возбуждения f вихретокового преобра-

зователя (чем больше f, тем меньше δ) [28], то для каждого значения частоты в анализируемом

объеме материала может находиться разное количество включений. В табл. 2 приведена глубина

проникновения электромагнитного поля в образцы закаленной стали AISI 321 с полностью аусте-

нитной структурой, рассчитанная с учетом экспериментально определенного значения ρ, которое

составило 0,6955 Ом·мм2/м. Видно, что на различных частотах глубина δ существенно отличается,

при этом на максимальной использованной частоте f = 124 кГц величина δ в 2,3 раза меньше, чем

на минимальной частоте f = 24 кГц.

Таблица

2

Расчетная глубина δ проникновения электромагнитного поля в образцы стали AISI 321 до и после

фрикционной обработки (ФО) в зависимости от частоты возбуждения f вихретокового преобразователя

f, кГц

24

36

72

96

112

124

Без ФО

2,710

2,213

1,565

1,355

1,255

1,192

δ, мм

После ФО

0,188

0,153

0,108

0,094

0,087

0,083

Фрикционная обработка оказывает сильное влияние на показания вихретокового прибора α

(см. рис. 3, кривая 2). Для всех используемых частот вихретокового преобразователя величина α

после фрикционной обработки ниже, чем после закалки (см. рис. 3, кривая 1). При этом на мини-

мальной использованной частоте f = 24 кГц показания вихретокового прибора составляют

α = 342 дел. Увеличение частоты f от 24 до 72 кГц сопровождается снижением величины α до

Дефектоскопия

№ 8

2022

56

Р.А. Саврай, Л.Х. Коган

значения 70 дел. С увеличением частоты f от 72 до 96 кГц наблюдается резкий рост величины α

до 176 дел. Дальнейшее увеличение частоты f от 96 до 124 кГц сопровождается сначала плав-

ным, а затем более интенсивным снижением показаний вихретокового прибора вплоть до α =

= 16 дел.

Отмеченное немонотонное изменение показаний вихретокового прибора в зависимости от

частоты возбуждения вихретокового преобразователя при измерении на образцах поверхностно-

упрочненной стали AISI 321 (см. рис. 3, кривая 2) может быть обусловлено конкурирующим вли-

янием степени деформации и количества мартенсита деформации на величину магнитной прони-

цаемости стали. При этом, с одной стороны, образование ферромагнитной αʹ-фазы (мартенсита

деформации) должно приводить к росту начальной магнитной проницаемости и снижению пока-

заний вихретокового прибора. С другой стороны, исследование влияния фрикционной обработки

на магнитные и электромагнитные характеристики отожженной стали Ст3 показало, что фрикци-

онная обработка приводит к уменьшению начальной магнитной проницаемости и росту удельного

электросопротивления стали. Важно подчеркнуть, что влияние фрикционной обработки на началь-

ную магнитную проницаемость существенно более сильное, чем на электросопротивление [29].

Снижение магнитной проницаемости стали в результате упрочняющей фрикционной обработки

связано с сильным диспергированием структуры поверхностного слоя, резким увеличением в нем

плотности дислокаций [29], вызывающим рост уровня микронапряжений и их градиентов. Это

приводит к увеличению значений критических полей взаимодействия доменных границ с дефек-

тами, границами зерен и фрагментов, и, соответственно, затруднению процессов перемагничива-

ния [31, 32].

Величина степени деформации и количество мартенсита деформации в поверхностных слоях

стали AISI 321, подвергнутой фрикционной обработке, неодинаковы на различной глубине.

Исследование фазового состава и остаточных напряжений (табл. 3) показало, что на поверхности

стали AISI 321 после фрикционной обработки содержание мартенсита деформации составило

100 об. % при максимальном уровне остаточных сжимающих напряжений. На глубине до 50 мкм

количество мартенсита деформации изменяется несущественно, тогда как уровень остаточных

напряжений резко снижается. На глубине от 50 до 100 мкм наблюдается резкое снижение количе-

ства мартенсита деформации. При этом в указанном интервале глубин сохраняется достаточно

высокий уровень остаточных напряжений (см. табл. 3). В табл. 2 для различных частот возбужде-

ния вихретокового преобразователя также приведена глубина проникновения электромагнитного

поля в образцы поверхностно-упрочненной стали AISI 321. Отметим, что из-за градиентного

характера упрочненного поверхностного слоя, глубина проникновения электромагнитного поля

может быть оценена только приблизительно. Тем не менее из данных, представленных в табл. 2,

видно, что при частотах возбуждения преобразователя f = 24—124 кГц глубина проникновения

электромагнитного поля составляет δ = 0,188—0,083 мкм. Именно в этом диапазоне глубин наблю-

дается существенное изменение структурного состояния поверхностного слоя стали AISI 321,

подвергнутой фрикционной обработке (см. табл. 3). Таким образом, наблюдаемое снижение вели-

чины α с увеличением частоты f от 24 до 72 кГц можно объяснить постепенным увеличением

количества мартенсита деформации в зоне контроля. Резкий рост величины α с увеличением

частоты f от 72 до 96 кГц обусловлен возросшим влиянием остаточных напряжений. Снижение

показаний вихретокового прибора при дальнейшем увеличении частоты f от 96 до 124 кГц обу-

словлено дополнительным увеличением количества мартенсита деформации в зоне контроля,

который, в свою очередь, компенсирует влияние остаточных напряжений.

Таблица

3

Объемная доля αʹ-фазы Vα и остаточные напряжения в αʹ-фазе σα и γ-фазе σγ на различной глубине от

поверхности h в поверхностном слое стали AISI 321 после фрикционной обработки

h, мкм

0

21

51

89

96

105

160

240

340

Vα, об. %

100

100

88

53

26

14

5

0

0

σα, МПа

-539

-135

-128

-102

-

-

-

-

-

σγ, МПа

-

-

-

-

-41

-64

34

-

-6

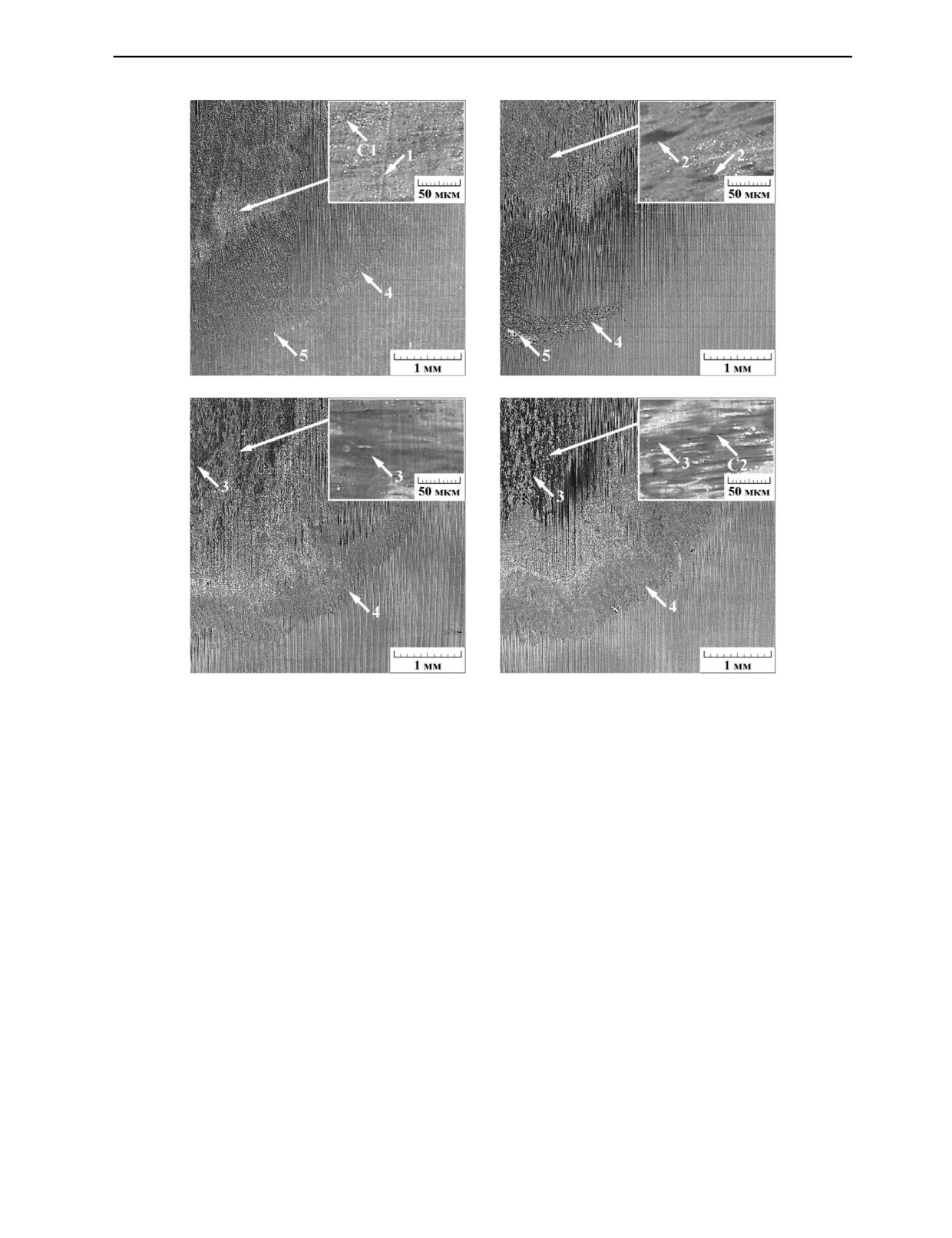

Исследование пятен контакта методами сканирующей электронной микроскопии (рис. 4)

показало, что в зоне воздействия плоской торцевой поверхности индентора (центральная зона)

Дефектоскопия

№ 8

2022

Влияние упрочняющей фрикционной обработки на особенности вихретокового контроля...

57

а

б

в

г

Рис. 4. Пятна контакта (электронная сканирующая микроскопия) после контактно-усталостных испытаний поверхност-

но-упрочненной стали AISI 321 с числом циклов нагружения N = 108 (а), 5×108 (б), 8×108 (в) и 109 (г). Стрелками 1 обо-

значены следы поверхностного пластического деформирования; 2 — участки равномерного выкрашивания; 3 — про-

тяженные локализованные выкрошенные участки; 4 — кольцеобразный след пластического деформирования; 5 —

частично соединенные между собой разрушенные участки; C1, C2 — трещины.

при числе циклов нагружения 108 на поверхости стали подвергнутой фрикционной обработке,

наблюдаются следы деформационного воздействия (обозначены стрелкой 1 на рис. 4а) и трещи-

ны (обозначены стрелкой C1 на рис. 4а). Следовательно, уже на данной стадии нагружения

начинается разрушение поверхностного слоя стали. С увеличением числа циклов контактного

нагружения до 3×108 на поверхности стали появляются отдельные выкрошенные участки, а при

числе циклов нагружения 5×108 наблюдается равномерное выкрашивание поверхностного слоя

стали (обозначены стрелками 2 на рис. 4б), свидетельствующее о продолжающемся разрушении

поверхностного слоя в результате механического воздействия индентора. Нагружение до

8×108—1×109 циклов приводит к появлению протяженных выкрошенных участков (обозначены

стрелками 3 на рис. 4в, г). На поверхности нижележащих слоев вновь формируются трещины

(обозначены стрелкой C2 на рис. 4г). Однако глубина контактных повреждений при этом состав-

ляет 1-2 мкм [22] и существенно меньше, чем толщина упрочненного фрикционной обработкой

поверхностного слоя (порядка 500 мкм) и глубина контактных повреждений (около 20 мкм)

после ударного контактно-усталостного нагружения неупрочненной стали AISI

321

[3].

Следовательно, после 109 циклов контактного нагружения, разрушению подвергся не весь

упрочненный слой, а только его тонкая поверхностная часть.

В зоне воздействия на образец края индентора (периферийная зона) при числе циклов нагру-

жения 108 на поверхности стали виден слабо выраженный кольцеобразный (по форме индентора)

Дефектоскопия

№ 8

2022

58

Р.А. Саврай, Л.Х. Коган

след пластического деформирования (обозначен стрелками 4 на рис. 4). С увеличением числа

циклов контактного нагружения вплоть до 109 этот кольцеобразный след становится более выра-

женным (см. рис. 4). При числе циклов нагружения 1×108—5×108 в зоне воздействия периферий-

ной части индентора также наблюдаются разрушенные участки, которые частично соединены

между собой (обозначены стрелками 5 на рис. 4а, б). Однако площадь этих участков относительно

небольшая, и они не образуют на поверхности такую кольцельцеобразную зону разрушения, как

после ударного контактно-усталостного нагружения неупрочненной стали AISI 321 [3]. Кроме

того, дальнейшее нагружение до 8×108—1×109 циклов не сопровождается появлением таких раз-

рушенных участков (см. рис. 4в, г). Появление этих разрушенных участков связано с дефектами

упрочненного поверхностного слоя, в частности скоплениями пор, и концентрацией напряжений в

периферийной зоне пятен контакта [22].

Результаты дюрометрического исследования показали, что с увеличением числа циклов нагру-

жения до 5×108 наблюдается рост значений микротвердости от 780 HV0,025 (микротвердость

упрочненного поверхностного слоя перед нагружением) до 1010 HV0,025, то есть имеет место

дополнительное упрочнение поверхностного слоя. Наиболее вероятными механизмами упрочне-

ния являются диспергирование структуры вплоть до нанокристаллического состояния и рост плот-

ности дислокаций. Таким образом, начальная стадия процесса усталостного выкрашивания

поверхностного слоя стали (см. рис. 4б) сопровождается ростом микротвердости. Это свидетель-

ствует о том, что разрушение происходит после того, как произошло дополнительное упрочнение,

и выкрашиванию подвергаются в первую очередь те участки поверхности, твердость которых

достигла максимально возможных значений, и они исчерпали свой запас пластичности в данных

условиях нагружения. При увеличении числа циклов от 5×108 до 109 наблюдается снижение зна-

чений микротвердости до величины 800 HV0,025, что свидетельствует о развитии процессов раз-

рушения (см. рис. 4в, г).

На рис. 5 представлены зависимости показаний вихретокового прибора от числа циклов нагру-

жения, измеренные на пятнах контакта после контактно-усталостных испытаний стали AISI 321,

а

б

в

α, дел.

α, дел.

α, дел.

410

370

140

390

350

120

370

330

100

350

310

80

330

290

60

310

270

40

290

250

20

0

2·108 4·108 6·108 8·108 109 N

0

2·108 4·108 6·108 8·108 109 N

0

2·108 4·108 6·108 8·108 109 N

г

д

е

α, дел.

α, дел.

α, дел.

250

250

120

230

230

100

210

210

80

190

190

60

170

170

40

150

150

20

130

130

0

0

2·108 4·108 6·108 8·108 109 N

0

2·108 4·108 6·108 8·108 109 N

0

2·108 4·108 6·108 8·108 109 N

Рис. 5. Зависимости показаний вихретокового прибора α на частоте f = 24 кГц (а), 36 кГц (б), 72 кГц (в), 96 кГц (г),

112 кГц (д) и 124 кГц (е) от числа циклов нагружения N, измеренные на пятнах контакта после контактно-усталостных

испытаний поверхностно-упрочненной стали AISI 321.

Дефектоскопия

№ 8

2022

Влияние упрочняющей фрикционной обработки на особенности вихретокового контроля...

59

подвергнутой поверхностной упрочняющей фрикционной обработке. Видно, что у поверхностно-

упрочненной стали AISI 321 для всех частот возбуждения вихретокового преобразователя зависи-

мости показаний вихретокового прибора от числа циклов нагружения носят качественно одинако-

вый характер, при котором показания вихретокового прибора α сначала снижаются до 108 циклов

нагружения. С увеличением числа циклов нагружения до 3×108 наблюдается незначительный рост

величины α, который сменяется ее резким ростом при нагружении до 5×108 циклов. Дальнейшее

нагружение до 8×108 циклов приводит к замедлению роста величины α, а при нагружении в диа-

пазоне от 8×108 до 109 циклов вновь наблюдается снижение показаний вихретокового прибора α.

При этом, на максимальной использованной частоте f = 124 кГц рассматриваемая зависимость

является наиболее выраженной (см. рис. 5е). Это свидетельствует о том, что в поверхностных

слоях более интенсивно развиваются процессы усталостной деградации, влияющие на физические

характеристики стали, поскольку глубина проникновения электромагнитного поля δ зависит от

частоты (чем больше f, тем меньше δ) [28].

Наблюдаемое снижение показаний вихретокового прибора α у поверхностно-упрочненной

стали AISI 321 при увеличении числа циклов нагружения до 108 (см. рис. 5) обусловлено появле-

нием трещин в поверхностном слое (см. рис. 4а), которое приводит к росту электросопротивления

содержащего трещины поверхностного слоя [33]. При увеличении числа циклов до 3×108 — 5×108

наблюдаемый рост величины α у поверхностно-упрочненной стали AISI 321 совпадает с развити-

ем выкрашивания поверхностного слоя стали (см. рис. 4б) и, по-видимому, обусловлен дисперги-

рованием структуры в процессе контактно-усталостного нагружения и соответствующим умень-

шением начальной магнитной проницаемости. Замедление роста величины α при увеличении

числа циклов до 8×108 совпадает с появлением протяженных выкрошенных участков (см. рис. 4в).

Как было отмечено выше, разрушению поверхностного слоя предшествует его упрочнение.

Поэтому отдельные участки поверхности продолжают упрочняться, однако по мере развития раз-

рушения, таких участков становится меньше, и их вклад в уменьшение начальной магнитной про-

ницаемости также снижается. Дальнейшее нагружение до 109 циклов вновь сопровождается сни-

жением показаний вихретокового прибора α (см. рис. 5). Это обусловлено наблюдаемым разруше-

нием тонкого (1-2 мкм) поверхностного слоя и формированием трещин на поверхности нижележа-

щих слоев (см. рис. 4г). Отметим, что величина α хотя и несколько снизилась, однако не достигла

своих значений перед испытаниями. Можно ожидать, что при контактно-усталостных испытаниях

в результате интенсивного ударного воздействия индентора структурные изменения происходят на

глубине, превышающей толщину разрушившегося поверхностного слоя. Соответственно, показа-

ния вихретокового прибора α также изменяются (см. рис. 5).

Таким образом, используя амплитудный метод вихретокового НК, можно контролировать про-

цесс усталостной деградации при гигацикловой контактной усталости поверхностно-упрочненной

стали AISI 321. Зависимости показаний вихретокового прибора имеют немонотонный характер

(см. рис. 5), однако можно контролировать развитие интенсивного разрушения поверхностного

слоя стали. Контроль может проводиться путем измерений показаний вихретокового прибора на

частотах возбуждения вихретокового преобразователя f = 96—124 кГц. В этом случае в большей

степени анализируются поверхностные слои, в которых интенсивно развиваются процессы уста-

лостной деградации, оказывающие влияние на физические характеристики стали.

ЗАКЛЮЧЕНИЕ

Исследована возможность проведения вихретокового контроля усталостной деградации при

контактном нагружении аустенитной стали AISI 321, подвергнутой поверхностной упрочняющей

фрикционной обработке. Механические испытания на контактную гигацикловую усталость прово-

дили по схеме пульсирующего ударного контакта «плоскость-плоскость» с ультразвуковой часто-

той нагружения. Показано, что проведение вихретокового контроля усталостной деградации при

контактном нагружении поверхностно-упрочненной стали AISI 321 возможно, однако имеет опре-

деленные ограничения вследствие немонотонного изменения показаний вихретокового прибора α

от числа циклов нагружения. При этом можно контролировать развитие интенсивного разрушения

поверхностного слоя стали, которое при данных условиях нагружения наблюдается в диапазоне

числе циклов 3×108 — 5×108, учитывая в методике контроля неоднозначный характер зависимо-

стей показаний вихретокового прибора от числа циклов нагружения. Контроль может проводиться

путем измерений показаний вихретокового прибора на частотах возбуждения вихретокового пре-

образователя f = 96—124 кГц. В этом случае в большей степени анализируются поверхностные

слои, в которых интенсивно развиваются процессы усталостной деградации, оказывающие влия-

Дефектоскопия

№ 8

2022

60

Р.А. Саврай, Л.Х. Коган

ние на физические характеристики стали. Наибольшее влияние на величину α оказывает пласти-

ческая деформация и разрушение поверхности стали. Полученные результаты могут быть исполь-

зованы для разработки методик оценки степени усталостной деградации и остаточного ресурса

поверхностно-упрочненных изделий из аустенитных сталей, подвергающихся в процессе эксплу-

атации контактно-усталостному нагружению, а также методик оценки структурной однородности

упрочненных поверхностных слоев.

Работа выполнена в рамках государственных заданий ИМАШ УрО РАН по теме

№ АААА-А18-118020790147-4 и ИФМ УрО РАН по теме

«Диагностика»,

№ АААА-А18-118020690196-3. Электронная сканирующая микроскопия и механические испы-

тания выполнены в ЦКП «Пластометрия» ИМАШ УрО РАН. Авторы выражают благодарность

Ю.М. Колобылину за участие в экспериментальных исследованиях.

СПИСОК ЛИТЕРАТУРЫ

1. Бакунов А.С., Мужицкий В.Ф., Шубочкин С.Е. Современное решение задач вихретоковой

структуроскопии // Дефектоскопия. 2004. № 5. С. 79—84.

2. Savrai R.A., Kogan L.Kh. Eddy Current Testing of Fatigue Degradation of Metastable Austenitic Steel

under Gigacycle Contact-Fatigue Loading // Russian Journal of Nondestructive Testing. 2021. V. 57. No. 5.

P. 393—400. [Саврай Р.А., Коган Л.Х. Вихретоковый контроль усталостной деградации метаста-

бильной аустенитной стали при гигацикловом контактно-усталостном нагружении // Дефектоско-

пия. 2021. № 5. С. 56—63.]

3. Savrai R.A., Makarov A.V., Osintseva A.L., Malygina I.Yu. Estimating the contact endurance of the

AISI 321 stainless steel under contact gigacycle fatigue tests // Journal of Materials Engineering and

Performance. 2018. V. 27. Is. 2. P. 601—611.

4. Tsay L.W., Liu Y.C., Lin D.-Y., Young M.C. The use of laser surface-annealed treatment to retard

fatigue crack growth of austenitic stainless steel // Materials Science and Engineering A. 2004. V. 384.

Is. 1—2. P. 177—183.

5. Tokaji K., Kohyama K., Akita M. Fatigue behaviour and fracture mechanism of a 316 stainless steel

hardened by carburizing // International Journal of Fatigue. 2004. V. 26. P. 543—551.

6. Ceschini L., Minak G. Fatigue behaviour of low temperature carburized AISI 316L austenitic

stainless steel // Surface and Coatings Technology. 2008. V. 202. Is. 9. P. 1778—1784.

7. Stinville J.C., Villechaise P., Templier C., Riviere J.P., Drouet M. Plasma nitriding of 316L austenitic

stainless steel: Experimental investigation of fatigue life and surface evolution // Surface and Coatings

Technology. 2010. V. 204. Is. 12—13. P. 1947—1951.

8. Kikuchi S., Nakahara Y., Komotori J. Fatigue properties of gas nitrided austenitic stainless steel

pre-treated with fine particle peening // International Journal of Fatigue. 2010. V. 32. P. 403—410.

9. Celik O., Baydogan M., Atar E., Sabri Kayali E., Cimenoglu H. Fatigue performance of low

temperature nitrided AISI 321 grade austenitic stainless steel // Materials Science and Engineering: A.

2013. V. 565. P. 38—43.

10. Hsu J.-P., Wang D., Kahn H., Ernst F., Michal G.M., Heuer A.H. Fatigue crack growth in interstitially

hardened AISI 316L stainless steel // International Journal of Fatigue. 2013. V. 47. P. 100—105.

11. Peng Y., Liu Z., Chen C., Gong J., Somers M.A.J. Effect of low-temperature surface hardening by

carburization on the fatigue behavior of AISI 316L austenitic stainless steel // Materials Science and

Engineering A. 2020. V. 769. 138524. P. 1—9.

12. Muñoz-Cubillos J., Coronado J.J., Rodríguez S.A. Deep rolling effect on fatigue behavior of

austenitic stainless steels // International Journal of Fatigue. 2017. V. 95. P. 120—131.

13. Lei Y.B., Wang Z.B., Xu J.L., Lu K. Simultaneous enhancement of stress- and strain-controlled

fatigue properties in 316L stainless steel with gradient nanostructure // Acta Materialia. 2019. V. 168.

P. 133—142.

14. Spadaro L., Hereñú S., Strubbia R., Gómez Rosas G., Bolmaro R., Rubio González C. Effects of

laser shock processing and shot peening on 253 MA austenitic stainless steel and their consequences on

fatigue properties // Optics and Laser Technology. 2020. V. 122. 105892. P. 1—8.

15. Carneiro L., Wang X., Jiang Y. Cyclic deformation and fatigue behavior of 316L stainless steel

processed by surface mechanical rolling treatment // International Journal of Fatigue. 2020. V. 134.

105469. P. 1—11.

16. Ho H.S., Zhou W.L., Li Y., Liu K.K., Zhang E. Low-cycle fatigue behavior of austenitic stainless

steels with gradient structured surface layer // International Journal of Fatigue. 2020. V. 134. 105481.

P. 1—9.

Дефектоскопия

№ 8

2022

Влияние упрочняющей фрикционной обработки на особенности вихретокового контроля...

61

17. Yang S., Zeng W., Yang J. Characterization of shot peening properties and modelling on the fatigue

performance of 304 austenitic stainless steel // International Journal of Fatigue. 2020. V. 137. 105621.

P. 1—10.

18. Walvekar A.A., Sadeghi F. Rolling contact fatigue of case carburized steels // International Journal

of Fatigue. 2017. V. 95. P. 264—281.

19. Li W., Liu B. Experimental investigation on the effect of shot peening on contact fatigue strength

for carburized and quenched gears // International Journal of Fatigue. 2018. V. 106. P. 103—113.

20. Cao Z., Liu T., Yu F., Cao W., Zhang X., Weng Y. Carburization induced extra-long rolling contact

fatigue life of high carbon bearing steel // International Journal of Fatigue. 2020. V. 131. 105351. P. 1—6.

21. Paladugu M., Scott Hyde R. Material composition and heat treatment related influences in

resisting rolling contact fatigue under WEC damage conditions // International Journal of Fatigue. 2020.

V. 134. 105476. P. 1—9.

22. Savrai R.A., Osintseva A.L. Effect of hardened surface layer obtained by frictional treatment on

the contact endurance of the AISI 321 stainless steel under contact gigacycle fatigue tests // Materials

Science and Engineering: A. 2021. V. 802. 140679. P. 1—10.

23. Savrai R.A., Makarov A.V., Malygina I.Yu., Rogovaya S.A., Osintseva A.L. Improving the strength

of the AISI 321 austenitic stainless steel by frictional treatment // Diagnostics, Resource and Mechanics

24. Deng S.Q., Godfrey A., Liu W., Zhang C.L. Microstructural evolution of pure copper subjected to

friction sliding deformation at room temperature // Materials Science and Engineering: A. 2015. V. 639.

P. 448—455.

25. Narkevich N.A., Shulepov I.A., Mironov Yu.P. Structure, mechanical, and tribotechnical properties

of an austenitic nitrogen steel after frictional treatment // The Physics of Metals and Metallography. 2017.

V. 118. Is. 4. P. 399—406.

26. Savrai R.A., Makarov A.V., Malygina I.Yu., Volkova E.G. Effect of nanostructuring frictional

treatment on the properties of high-carbon pearlitic steel. Part I: microstructure and surface properties //

Materials Science and Engineering: A. 2018. V. 734. P. 506—512.

27. Патент РФ № 162959. Устройство для контактно-усталостных испытаний образцов матери-

алов / Р.А. Саврай, А.В. Макаров // БИМП. 2016. № 19.

28. Дорофеев А.Л. Индукционная структуроскопия. М.: Энергия,1973. 176 с.

29. Макаров А.В., Саврай Р.А., Горкунов Э.С., Малыгина И.Ю., Коган Л.Х., Поздеева Н.А., Коло-

былин Ю.М. Влияние упрочняющей фрикционной обработки на особенности магнитного и вихре-

токового контроля отожженной конструкционной стали, подвергнутой циклическому нагружению

// Дефектоскопия. 2008. № 7. С. 74—92.

30. Дякин В.В., Сандовский В.А. Теория и расчет накладных вихретоковых преобразователей.

М.: Наука, 1981. 136 с.

31. Михеев М.Н., Горкунов Э.С. Магнитные методы структурного анализа и неразрушающего

контроля. М.: Наука, 1993. 252 с.

32. Jiles D.C. The effect of compressive plastic deformation on the magnetic properties of AISI

4130 steels with various microstructures // Journal of Physics D: Applied Physics. 1988. V. 21. No. 7.

P. 1196—1204.

33. Макаров А.В., Горкунов Э.С., Саврай Р.А., Коган Л.Х., Юровских А.С., Колобылин Ю.М.,

Малыгина И.Ю., Давыдова Н.А. Влияние комбинированной деформационно-термической обработ-

ки на особенности электромагнитного контроля усталостной деградации закаленной конструкци-

онной стали // Дефектоскопия. 2013. № 12. С. 22—40.

Дефектоскопия

№ 8

2022