Акустические методы

УДК 620.179.16

ОЦЕНКА ДОСТОВЕРНОСТИ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

СТЕНКИ СТАЛЬНЫХ РЕЗЕРВУАРОВ С ПРИМЕНЕНИЕМ

УЛЬТРАЗВУКОВОГО И ВИХРЕТОКОВОГО МЕТОДОВ

© 2022 г. Н.П. Алешин1,2, Л.Ю. Могильнер3,*, Н.В. Крысько1,2,**, О.А. Придеин3,

М.Т. Идрисов3, А.Г. Кусый1,2

1Федеральное государственное автономное учреждение «Научно-учебный центр

«Сварка и контроль» при МГТУ им. Н. Э. Баумана»

(ФГАУ «НУЦСК при МГТУим. Н. Э. Баумана»),

Россия 105005 Москва, 2-я Бауманская ул., 5, стр. 1

2Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана

(национальный исследовательский университет)»,

Россия 105005 Москва, 2-я Бауманская ул., 5, стр. 1

3ООО «Научно-исследовательский институт трубопроводного транспорта»

(ООО «НИИ Транснефть»), Россия 117186 Москва, Севастопольский проспект, 47а

Поступила в редакцию 23.05.2022; после доработки 19.07.2022

Принята к публикации 20.07.2022

Рассмотрены результаты комплексного применения ультразвуковой и вихретоковой дефектоскопии для повышения

выявляемости поверхностных трещин в сварных швах малых толщин. Проведен статистический анализ параметров шумов,

создаваемых валиками усиления при вихретоковом контроле. Выполнена оценка отношения полезный сигнал/шум при

выявлении выходящих на поверхность поперечных трещин эксплуатационного происхождения в вертикальных и горизон-

тальных стыковых сварных швах стенки стальных резервуаров. Рассмотрены сварные швы, выполненные ручной дуговой

и полуавтоматической сваркой под флюсом, в том числе наиболее ответственные участки перекрестий этих швов. Для таких

сварных швов выполнена оценка достоверности комплексного ультразвукового и вихретокового контроля при выявлении

поверхностных и внутренних продольных и поперечных трещин по сравнению с результатами радиографического и магни-

топорошкового контроля. Продемонстрирована перспектива использования при диагностировании резервуаров комплекса

методов в составе ультразвукового контроля для выявления трещин в сечении стыковых сварных швов и их перекрестий и

вихретокового контроля для выявления поверхностных трещин на фоне валиков сварных швов.

Ключевые слова: сварной шов, валик усиления шва, трещина, ультразвуковой контроль, вихретоковый контроль, от-

ношение сигнал/шум, достоверность контроля.

DOI: 10.31857/S0130308222090019, EDN: BRHYYG

ВВЕДЕНИЕ

В статье [1] приведены примеры совместного использования ультразвукового (УЗК) и вихрето-

кового (ВК) контроля для выявления продольных и поперечных трещин в сварных швах толщиной

от 3—4 мм до 20—25 мм. В классификации для ультразвукового контроля их часто относят к со-

единениям малых толщин. Применительно к выявлению трещин эксплуатационного происхожде-

ния в сварных швах стенки стальных вертикальных резервуаров (РВС) проиллюстрировано, что

УЗК обеспечивает обнаружение дефектов в сечении линейных участков швов и их пересечений.

Также указано, что при УЗК хуже выявляются эксплуатационные трещины вблизи поверхности ва-

ликов швов, особенно поперечные трещины. Такие трещины экранируются валиками усиления, и

возможности повышения выявляемости таких дефектов при ультразвуковом контроле ограничены

[2, 3]. Применительно к диагностированию РВС в период их эксплуатации этот вопрос рассматри-

вался в статье [4], где отмечено, что важно обеспечивать выявление поверхностных трещин без

удаления антикоррозионных лакокрасочных покрытий.

Учитывая возможности высокопроизводительного вихретокового контроля по выявлению по-

верхностных дефектов [5—10], в [1] предложено дополнить этим методом технологию контроля

сварных швов при диагностировании стенки РВС в период эксплуатации. Особенно интересно

рассмотреть помимо одноэлементных многоэлементные вихретоковые преобразователи, информа-

ция о которых имеется в периодических изданиях и материалах конференций, например, [11—14].

Однако валики сварных швов на стенке РВС как правило не удаляются, и считается, что шумы,

создаваемые шероховатостью проката и чешуйчатостью валиков, не позволяют обнаруживать тре-

щины. Между тем исследования, описанные в [1], показывают, что ВК может уверенно выявлять

4

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

трещины на фоне валиков. В настоящей статье более подробно рассмотрен вопрос об отношении

сигнал/шум при ВК и проведен пример оценки достоверности комплекса УЗК+ВК по сравнению с

другими методами, применяемыми при производственном контроле в составе работ по диагности-

рованию действующих резервуаров.

ВЫЯВЛЕНИЕ ПОВЕРХНОСТНЫХ ТРЕЩИН КОМПЛЕКСОМ УЛЬТРАЗВУКОВОГО И

ВИХРЕТОКОВОГО КОНТРОЛЯ

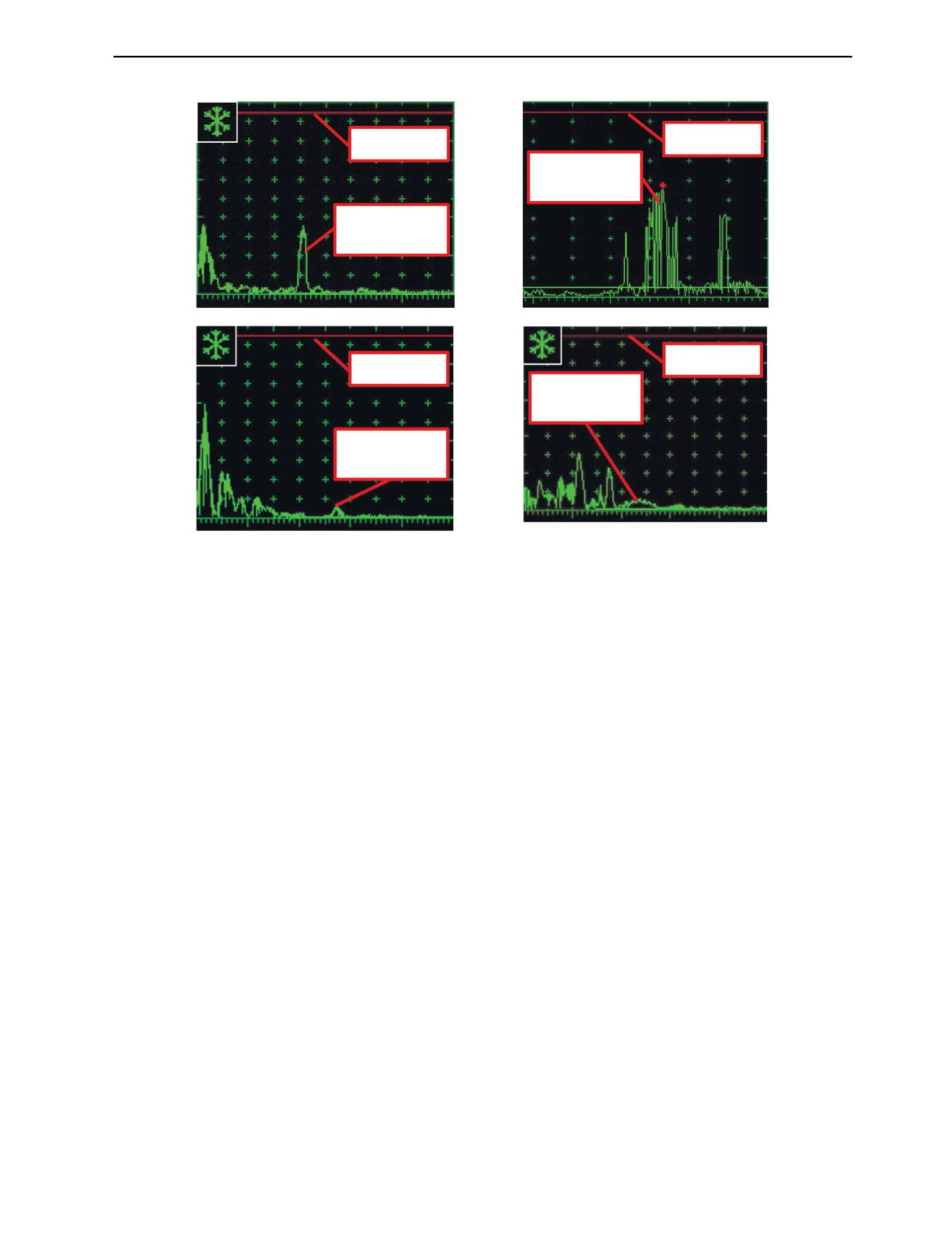

Рассмотрим четыре поперечные трещины с номерами от 4 до 7, описанные в [1]. Эти трещи-

ны возникли при эксплуатации стенки нескольких РВС и были выявлены на радиографических

снимках при очередном диагностировании. Согласно данным радиографии (РК) протяженность

рассматриваемых трещин составляет 3,5; 2,5; 12 и 16 мм соответственно. То, что эти трещины при-

легают к валикам усиления, подтверждено при магнитопорошковом контроле (МПД). Полученные

изображения приведены на рис. 1.

Для подтверждения актуальности вопроса о повышении выявляемости таких трещин подчер-

кнем, что они могут находиться под антикоррозионным покрытием, и в этом случае не выявляются

при оперативных визуальных осмотрах сварных швов.

В [1] указано, что рассматриваемые трещины № 4—№ 7 могут быть выявлены с применени-

ем ультразвукового эхометода с фазированными решетками при прозвучивании сварных швов под

углами 45° и более к оси сварного шва. Использовалась 16-элементная фазированная решетка, ча-

стота 4 МГц, шаг 0,5 мм. Секторное сканирование выполнено в диапазоне углов ввода 40 — 70° с

шагом 0,5°. Браковочная чувствительность установлена по зарубке 4×2,5 мм на угле ввода 60°, что

соответствует действующим нормативам.

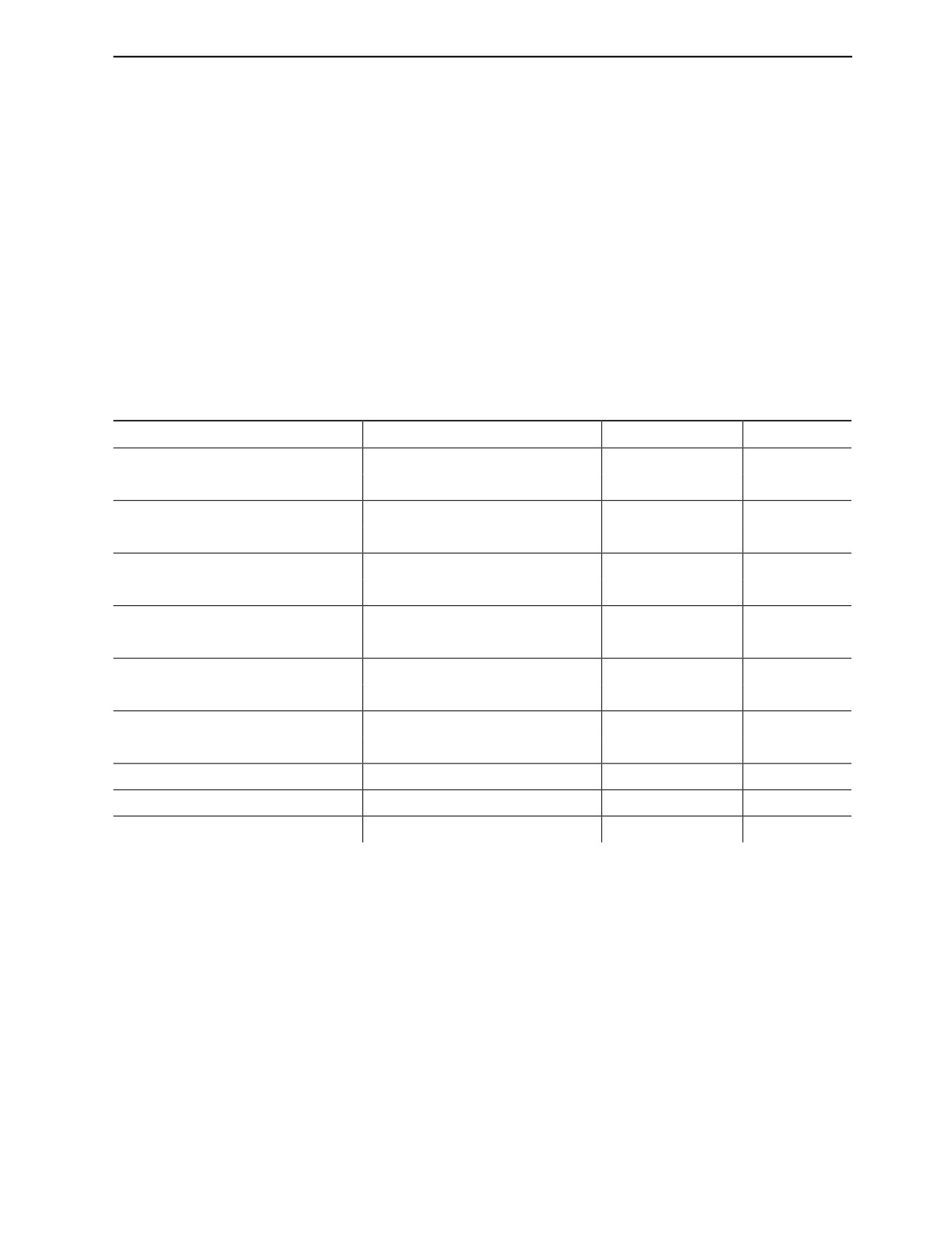

Поперечные трещины № 6 и № 7 зафиксированы как компактные дефекты, допустимые по

амплитудному признаку. На рис. 2 в качестве примера приведены изображения А-сканов для сиг-

налов от трещин № 6 и № 7, полученные при ультразвуковом контроле наклонным совмещенным

пьезопреобразователем (ПЭП).

Эхосигналы от трещин № 4 и № 5 также не превысили браковочный уровень, имели еще мень-

шую амплитуду. Их удавалось идентифицировать только пальпированием поверхностей швов. Та-

ким образом, трещины № 4—№ 7 по данным УЗК выявлены как непротяженные дефекты, допусти-

мые по амплитудному признаку и условной протяженности. В то же время, согласно действующим

нормативным документам, эксплуатация РВС с такими трещинами недопустима. Они должны вы-

являться и разбраковываться как недопустимые дефекты.

Индикаторный след

Индикаторный след

от трещины № 5

от трещины № 4

Индикаторный след

Индикаторный след

от трещины № 6

от трещины № 7

Рис. 1. Поперечные трещины в сварных швах, выполненных полуавтоматической сваркой под флюсом (4—6) и ручной

дуговой сваркой (7).

Дефектоскопия

№ 9

2022

Оценка достоверности контроля сварных соединений стенки стальных резервуаров...

5

а

б

Строб 95 %

Строб 95 %

Сигнал

от трещины № 7

Сигнал

от трещины № 6

в

г

Строб 95 %

Строб 95 %

Сигнал

от трещины № 5

Сигнал

от трещины № 4

Рис. 2. Выявление трещин № 6 (а), № 7 (б), № 4 (в), № 5 (г) ультразвуковой фазированной решеткой.

В [1] показано, как эти трещины выявляются одноэлементным вихретоковым преобразовате-

лем. Рассмотрим дополнительно возможности многоэлементных вихретоковых преобразовате-

лей (ВТП). Для того, чтобы подчеркнуть, что эти последние фактически работают как антенные

решетки, далее будем называть их «матричными».

Производительность контроля матричными преобразователями в полевых условиях может

составлять от 1 м/мин и более [8—10]. Это существенно выше производительности УЗК сварных

швов стенки РВС [15], и дополнение УЗК контролем матричными ВТП практически не снизит

производительность диагностирования РВС.

На рис. 3 показаны сигналы, принятые на частоте 300 кГц от рассматриваемых трещин

№ 4—№ 7 матричным преобразователем типа FBB, который позволяет из одного положения фик-

сировать полосу поверхности шириной не менее 50 мм с разрешением 0,5 мм [8].

Слева на рис. 3а, в, д, ж для окрестности каждой поперечной трещины приведены получен-

ные С-сканы. Сигналы от трещин выделены линейными стробами. Справа для каждой трещины

показаны сигналы на комплексной плоскости, когда датчик находился в положении с максималь-

ной амплитудой (рис. 3б, г, е, з). При этом зона стробирования установлена по настроечному

образу с пазами глубиной 0,5 и 1,0 мм согласно [1]. Такая настройка одноэлементного преобра-

зователя соответствует стандарту [16].

О настройке матричных ВТП необходимо сделать дополнительные замечания. Во-первых,

согласно рекомендациям производителя настройка матричного ВТП выполнялась по пазам такой

же глубины в образце из комплекта поставки преобразователя. При этом начало отсчета на каж-

дой комплексной плоскости также установлено по настроечному образцу и отмечено крестами.

Однако электромагнитные параметры настроечного образца и контролируемого металла могут

отличаться. При использовании одноэлементных ВК-преобразователей это отличие можно ком-

пенсировать путем калибровки на контролируемом металле в зоне расположения каждого сигна-

ла, который представляет интерес для анализа. Однако, при поточном контроле матричным ВТП

такая калибровки в каждой точке практически невозможна. Поэтому на рис. 3 начальная точка

сигналов от трещин на комплексной плоскости (отмечена крестами для настроенного образца)

может быть сдвинута от начала отсчета.

Дефектоскопия

№ 9

2022

6

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

а

б

г

в

е

д

з

ж

Рис. 3. С-сканы и изображения комплексной плоскости при выявлении трещин № 4—№ 7:

а, б — трещина № 4; в, г — трещина № 5; д, е — трещина № 6; ж, з — трещина № 7.

Дефектоскопия

№ 9

2022

Оценка достоверности контроля сварных соединений стенки стальных резервуаров...

7

Отметим характерные признаки, по которым можно идентифицировать сигналы от трещин на

фоне шумов, и сравним их с аналогичными признаками сигналов при использовании одноэлемент-

ного вихретокового преобразователя из [1]. Из рис. 3б, г, е, з видно, что сигналы от всех четырех

трещин на комплексной плоскости выглядят как оконтуренные фигуры, вытянутые примерно в на-

правлении диагонали от левого нижнего угла в правый верхний. Хотя это оконтуривание не всегда

четкое, однако, с учетом сдвига нулевой точки комплексной плоскости, можно считать, что такая

ориентация сигналов от трещин аналогична имевшей место для одноэлементного преобразова-

теля, где сигналы были ориентированы так же, но начинались из центра комплексной плоскости.

Фаза всех четырех сигналов при максимальной амплитуде находится в диапазоне 22—65 град.

Численные значения, полученные для использованного матричного ВТП, а также данные для одно-

элементного преобразователя из [1] приведены в табл. 1. В этой же таблице приведены данные для

сигналов, полученных при настройке ВК-преобразователй по пазам глубиной 1,0 и 0,5 мм. Мини-

мальное, максимальное и среднее арифметическое значения для амплитуды и фазы, вычисленные

по всем измерениям, указаны в табл. 1.

Таблица

1

Параметры сигналов от пазов и трещин при ВК

Паз/дефект

Тип датчика

Амплитуда, В

Фаза, град

Матрица

7,0

29

Трещина № 4

Одноэлементный

5,8

48

Матрица

5,6

65

Трещина № 5

Одноэлементный

4,9

48

Матрица

7,7

41

Трещина № 6

Одноэлементный

12,2

39

Матрица

6,8

47

Трещина № 7

Одноэлементный

7,3

47

Матрица

11,8

22

Паз 1,0 мм

Одноэлементный

10,4

41

Матрица

8,6

40

Паз 0,5 мм

Одноэлементный

8,4

44

Минимальное значение

По всем измерениям

4,9

22

Максимальное значение

По всем измерениям

12,2

65

Среднее арифметическое

По всем измерениям

8,0

42,6

В отличие от сигналов от дефектов шумы не столь четко оконтурены. Они могут быть ориен-

тированы во 2-й, 3-й или 4-й квадрант, что также аналогично шумам для одноэлементного преоб-

разователя в [1]. При этом (см. рис. 3г) шумы от валиков действительно сильно экранируют сигнал

от дефекта.

Рассмотрим теперь С-сканы (см. рис. 3а, в, д, ж). Здесь сигналы от трещин, отмеченные линей-

ными стробами, представляют собой стянутые узкие индикации, а шумы не имеют четких конту-

ров и могут выглядеть как пятна различной формы или группа таких пятен.

Согласно [8, 9], допустимый зазор между ВК-преобразователем и поверхностью ферромагнит-

ного металла может составлять ориентировочно не менее 0,5 мм. Поэтому из приведенных данных

также следует, что выявление рассмотренных трещин при ВК возможно и через антикоррозионные

лакокрасочные покрытия.

Хотя приведенных четырех примеров недостаточно для того, чтобы делать общие выводы о

выявляемости трещин при ВК, но просматривается тенденция: эксплуатационные трещины могут

быть выявлены в сварных швах без удаления валиков усиления.

Дефектоскопия

№ 9

2022

8

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

АНАЛИЗ ПАРАМЕТРОВ ШУМОВ ПРИ ВИХРЕТОКОВОМ КОНТРОЛЕ

Для того, чтобы принимать обоснованное решение о возможности использования вихретоково-

го контроля в дополнение к ультразвуковому при контроле сварных стыковых соединений сталь-

ных конструкций при наличии валиков усиления швов, необходимо определить параметры шумов,

создаваемых этими неровностями. Как указывалось в случае, если ограничиваться стенкой РВС, то

речь идет о сварных швах двух типов: выполненных полуавтоматической и ручной дуговой свар-

кой. В первом случае обычно величина неровностей и высота (глубина) чешуек на поверхности

валиков существенно меньше, чем во втором. Поэтому, такие сварные швы следует рассматривать

по отдельности. Однако на стенке одного и того же РВС могут встречаться сварные швы обоих ти-

пов, и также целесообразно провести обобщенный анализ шумов, создаваемых валиками для этих

двух типов сварки.

Рассмотрим параметры шумов для одноэлементного и матричного преобразователей типа

WLD-5-63-TF и FBB соответственно, работающих на частоте 300 кГц [8]. Измерения выполнены

на 13 бездефектных участках сварных швов общей протяженностью около 20 погонных метров

с шагом приблизительно 50 мм. В том числе — 9 участков, выполненных полуавтоматической

сваркой под флюсом, и 4 участка ручных дуговых швов. Таким образом, анализ шумов выполнен

по результатам около 400 измерений, включая 253 измерения на полуавтоматических швах и 65 из-

мерений на ручных дуговых. Это количество представляется достаточным, чтобы считать выборку

представительной, а результаты статистической обработки амплитуд шумов — достоверными.

Известно, что в неразрушающем контроле амплитуда шумов чаще всего распределена по одно-

му из законов: нормальному, логнормальному, Вейбулла, экспоненциальному [17, 18]. Для выбора

подходящего распределения амплитуды шумов A использована следующая методика:

1) в каждой точке измерения за итоговый уровень шумов принимали наибольшее значение их

амплитуды А, независимо от фазы;

2) методом максимального правдоподобия оценивали возможность отнести распределение ам-

плитуд шумов к одному из вышеупомянутых;

3) для качественной оценки пригодности распределения к исследуемым выборкам использован

критерий Колмогорова—Смирнова [19];

4) для выбора наиболее подходящего распределения рассчитаны скорректированные информа-

ционные критерии Акаике (AICc) и Байесовский (BIC) по формулам (2) и (3) из [16]:

k

+1

AICc

=2k

−2 ln

(L)

2k

,

(1)

+

n

-

k

-1

BIC = -2ln(L)+ k ln(n),

(2)

где L — максимальное значение функции правдоподобия выборки с известным числом параметров

модели; k — число параметров; п — объем выборки.

Согласно [20], в качестве наиболее подходящего следует выбирать такое распределение случай-

ной величины, для которого значения критериев AICc и BIC оказываются минимальными.

Расчеты параметров распределения амплитуды шумов выполнены на языке программирования

Python 3 аналогично [21], оценка параметров распределений и вычисление критериев выполнены

с помощью библиотеки [22].

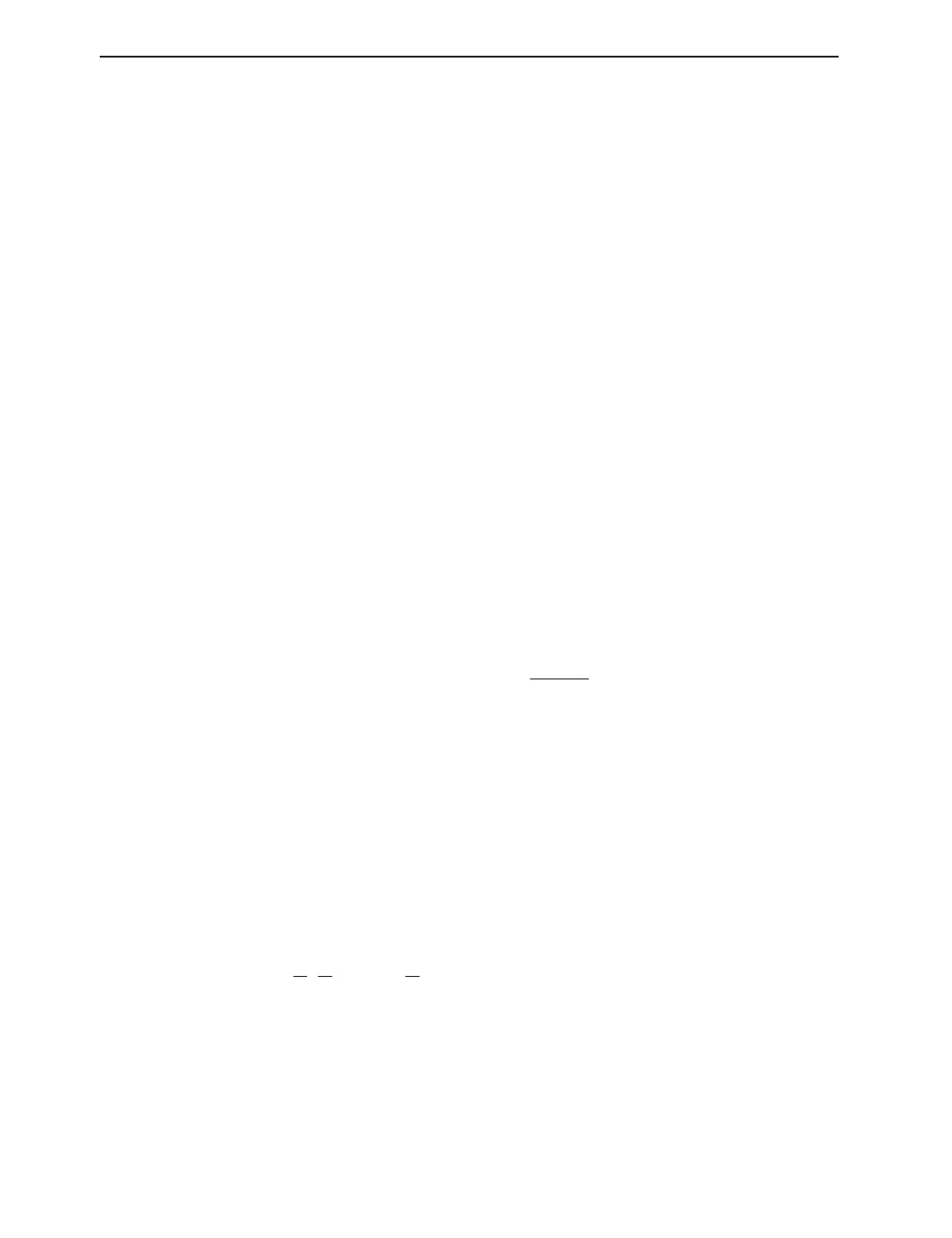

Результаты оценки и значения информационных критериев приведены в табл. 2 для распреде-

ления амплитуд шумов на бездефектном участке образца с трещиной № 4.

Согласно оценке по критерию Колмогорова—Смирнова, экспоненциальное распределение

было отклонено. Минимальное значение критериев AICc и BIC получено для распределение

α-1

α

α

A

A

Вейбулла вида:

W A)=

exp

,

которое и принято за распределение амплитуд

ββ

β

шумов. Для рассмотренного сварного шва № 4 оцененные параметры распределения равны:

α = 7,57, β = 5,88. Соответствующая гистограмма амплитуд шумов и плотность распределения

Вейбулла показаны на рис. 4.

Для оценки уровня шумов был принят 95 % квантиль распределения, в данном случае —

9,39 дБ. При этом вероятность ложного срабатывания не превышает 5 %. Аналогичные результа-

ты дали оценки распределения амплитуд шумов на бездефектных участках всех исследованных

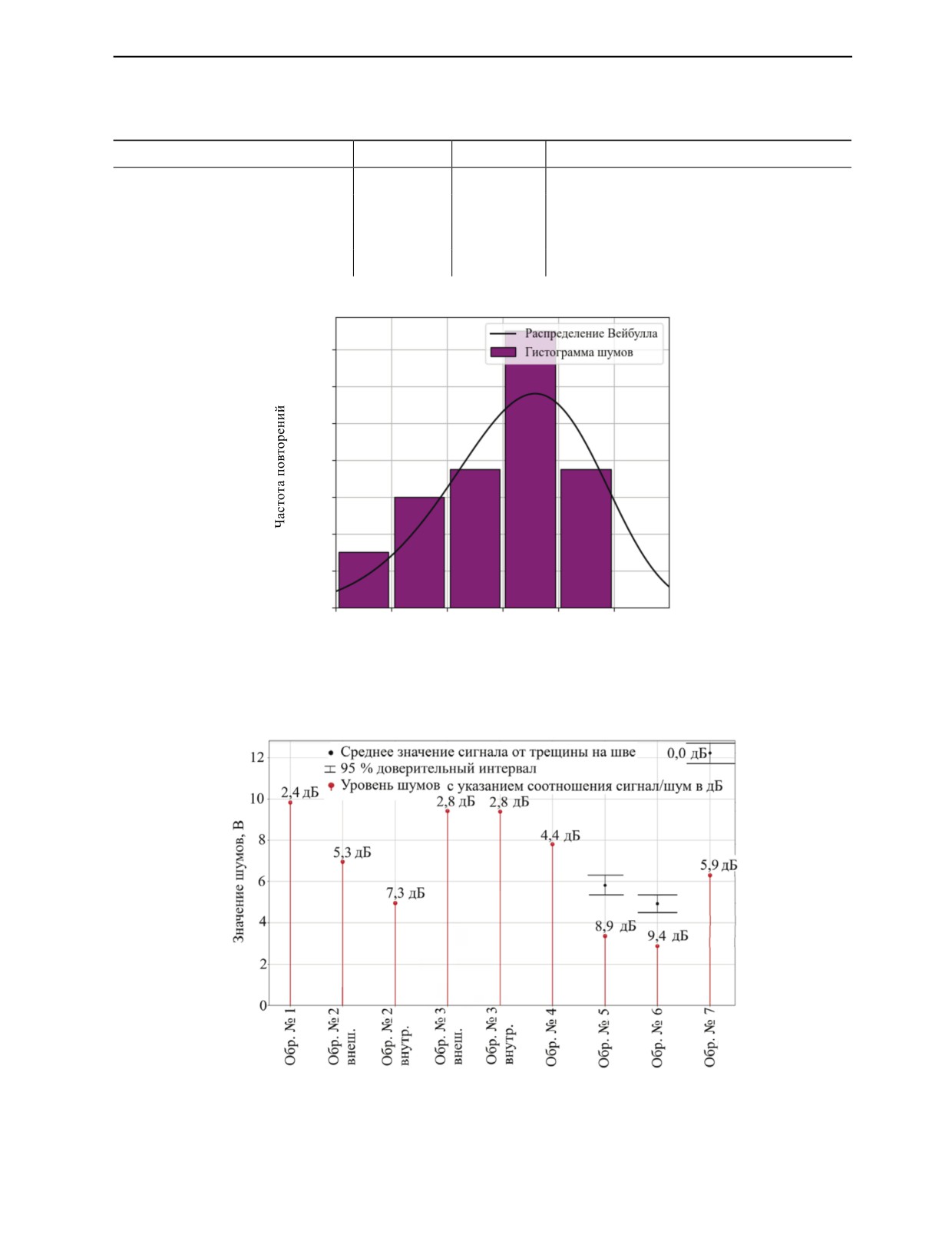

швов. Сводные результаты показаны на рис. 5 для сварных швов, выполненных полуавтоматиче-

ской сваркой под флюсом, на рис. 6 — для сварных швов, выполненных ручной дуговой сваркой.

Дефектоскопия

№ 9

2022

Оценка достоверности контроля сварных соединений стенки стальных резервуаров...

9

Таблица

2

Результаты оценки и расчетов информационных критериев при измерении амплитуды шумов из сварного шва с

трещиной № 4

Распределение

AICc

BIC

Критерий Колмогорова—Смирнова

Экспоненциальное

173.3

174.6

Отвергается

Нормальное

105.9

108.1

Принимается

Логнормальное

112.6

115.7

Принимается

Вейбулла

105.0

107.3

Принимается

0,35

0,30

0,25

0,20

0,15

0,10

0,05

0,00

3,65

4,68

5,71

6,73

7,76

8,79

Уровень шумов

Рис. 4. Типовое распределение амплитуды шумов ВК на сварном шве.

Рис. 5. Уровни шумов на сварных швах, выполненных полуавтоматической сваркой под флюсом, сканирование на

образцах № 2 и № 3 выполнялось с внешней и внутренней сторон. Внешний вид характерных шумов для таких

швов — см. рис. 1 с трещинами № 4, 5, 6.

Дефектоскопия

№ 9

2022

10

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

Рис. 6. Уровни шумов на сварных швах, выполненных ручной дуговой сваркой. Внешний вид характерных шумов для

таких швов — см. рис. 1 с трещиной № 7.

Из рис. 5 видно, что уровень шумов, измеренный на бездефектном участке образцов № 5,

6, 7, составляет соответственно 3,4; 2,9; 6,3 В. В этих образцах обнаружены описанные выше

трещины № 4, 5, 6. Согласно табл. 1, для одноэлементных ВК-датчиков амплитуды сигналов от

этих трещин — 5,8; 4,9; 12,2 В. Отношение сигнал/шум для этих образцов составило 4,7, 4,6 и

5,8 дБ соответственно, т.е. сигналы от трещины в каждом из этих швов четко идентифицируется

на фоне шумов от валиков этих швов соответственно.

Для сварных швов, выполненных ручной дуговой сваркой, как показано на рис. 6, диапазон от-

ношения сигнал/шум составил 1,4 — 4,7 дБ, т.е. меньше, чем для полуавтоматических швов, что

ожидаемо.

Таким образом, выполненные оценки подтверждают возможность выявления сигналов от тре-

щин на фоне шумов от валиков усиления по амплитудному признаку. Однако, в особенности —

для ручных швов, отношение сигнал/шум, может быть недостаточным для уверенного выявления

трещин. Кроме того, видно, что при переходе от одного шва к другому уровень шумов может изме-

няться в зависимости от электромагнитных и геометрических параметров изделия. Поэтому в на-

стоящее время не представляется возможным говорить об универсальном решении о применении

вихретоковых преобразователей для рассматриваемой задачи.

Сигналы от шумов различной природы могут быть ориентированы в некоторых более или ме-

нее узких диапазонах углов. Например, шумы при случайных отрывах датчиков в основном ориен-

тируются на комплексной плоскости во втором квадранте, а шумы от валиков шва — в третьем или

четвертом. Однако измерения, приведенные на исследованных сварных швах, показали, что при

достаточно значимых амплитудах в целом фаза шумовых сигналов более или менее равномерно

распределена в диапазоне 90 — 360 град. Поэтому на данном этапе исследований представляет-

ся нецелесообразным выполнять дальнейшие статистические оценки фазы шумов. Но в любом

случае, как видно из табл. 1, сигналы от выявленных трещин ориентировались только в первом

квадранте комплексной плоскости. Фаза этих сигналов регистрировалась только в диапазоне от 22

до 65 град. Поэтому можно считать, что даже при небольших амплитудах сигналов от трещин, их

можно селектировать от шумов по фазе.

ОЦЕНКА ДОСТОВЕРНОСТИ КОМПЛЕКСНОГО УЗК+ВК

При подготовке настоящего исследования и предыдущей статьи [1] по оценке возможности

комплекса УЗК+ВК рассмотрено в общей сложности 17 дефектов, включая трещины, описанные

выше. В том числе 5 поверхностных трещин и 12 плоскостных дефектов (трещин, непроваров, не-

сплавлений) в объеме сварных швов.

Дефектоскопия

№ 9

2022

Оценка достоверности контроля сварных соединений стенки стальных резервуаров...

11

По этой выборке оценена сравнительная достоверность этих комплексов методов. При этом

учтено, что, как указано в [1], дифракционно-временной метод недостаточно эффективен при кон-

троле перекрестий сварных швов. Поэтому для оценки достоверности использованы результаты

УЗК в варианте эхометода совмещенным наклонным ПЭП с фазированной решеткой. Настройка

УЗК проводилась в соответствии с существующими нормами для рассматриваемого объекта —

стенки РВС.

Результаты ВК использованы в варианте матричных решеток, поскольку эта технология более

производительна и, отчасти, более информативна по сравнению с одноэлементными датчиками.

Нормы браковки для этого метода применительно к контролю сварных швов стенки РВС не уста-

новлены. Поэтому в качестве браковочного признака использовалось одновременное выполнение

следующих условий:

к недопустимым относились дефекты, сигналы от которых регистрировались в виде узких стя-

нутых полос, расположенных в зоне валиков сварных швов;

ориентация сигнала на комплексной плоскости: в первом квадранте.

Использована методика матрицы достоверности согласно [17].

Таблица

3

Матрица достоверности по сравнению с комплексом РК+МПД

Комплекс РК+МПД: дефекты

Количество объектов контроля: 17

Не зарегистрирован

Зарегистрирован

Не зарегистрирован

-

1

Комплекс

УЗК+ВК: дефекты

Зарегистрирован

-

16

Оценка достоверности контроля комплексом УЗК+ВК проведена в сравнении с результатами

производственного контроля комплексом в составе радиографии и МПД, которые выполнялись

при диагностировании РВС в соответствии с действующими нормативами:

n +n

16

нз

з

Д

=

⋅100 %

=

⋅100 %

=

94 %,

(3)

ср

Σ

n

17

Σ

где Дср Σ — суммарная достоверность комплекса УЗК+ВК по сравнению с традиционным комплек-

сом; nΣ — общее количество выявленных дефектов; nнз и nз — количество дефектов, не заре-

гистрированных и зарегистрированных обоими комплексами соответственно. Недобраковка ком-

плексом УЗК+ВК по сравнению с комплексом РК+МПД составила 6 %. При этом в определенных

случаях контроль можно вести без удаления антикоррозионных лакокрасочных покрытий, и легко

показать, что производительность комплекса УЗК+ВК выше производительности традиционного

комплекса РК+МПД.

Выборка объемом в 17 дефектов представляется достаточной для подтверждения возможно-

сти комплекса УЗК+ВК выявлять плоскостные дефекты в рассматриваемых сварных швах. Для

внедрения данного комплекса в практику контроля сварных швов при диагностировании действу-

ющих объектов необходимо разработать нормы браковки, в первую очередь — для вихретокового

контроля сварных швов при наличии валиков усиления. Для этого требуется получить статистиче-

ские данные на представительной выборке реальных трещин.

ЗАКЛЮЧЕНИЕ

1. Настоящая статья дополняет материалы статьи [1] в части исследования выявляемости по-

верхностных трещин с применением комплекса в составе ультразвукового контроля эхометодом

с фазированными решетками и вихретокого контроля с применением матричных датчиков. По-

казано, что комплекс «ультразвуковой + вихретоковый контроль» потенциально может использо-

ваться и, возможно, заменить традиционно применяемую радиографию и магнитно-порошковый

контроль сварных стыковых швов. Однако при переходе от одного шва к другому уровень шумов

при использовании апробируемого комплекса может изменяться в зависимости от электромагнит-

Дефектоскопия

№ 9

2022

12

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько и др.

ных и геометрических параметров изделия. Поэтому в настоящее время не представляется воз-

можным говорить об универсальном решении о применении вихретоковых преобразователей для

рассматриваемой задачи.

2. На представительной выборке стыковых сварных швов, выполненных полуавтоматической и

ручной дуговой сваркой под флюсом, проведен статистический анализ параметров шумов, создава-

емых валиками усиления сварных швов при вихретоковом контроле с применением одноэлемент-

ных и матричных датчиков. Показано, что при определенном выборе параметров вихретокового

контроля при выявлении поверхностных дефектов на фоне сигналов от валиков усиления швов

отношение сигнал/шум может составлять 6 дБ и более.

3. Определены признаки, позволяющие при вихретоковом контроле выделить сигналы от де-

фектов на фоне шумов. При использовании матричных датчиков признаком поверхностных тре-

щин на С-скане являются узкие индикации в пределах валиков. Изображения сигналов от трещин

на комплексной плоскости ориентированы преимущественно в первом квадранте. В отличие от

этого, шумы от валиков на С-скане выглядят как пятна или скопление пятен различной формы, а

сами эти сигналы могут быть расположены во 2-м, 3-м или 4-м квадранте.

4. Описанные результаты получены на четырех рассмотренных трещинах, выходя-

щих на поверхность валиков усиления. Для разработки технологии применения комплекса

«ультразвуковой+вихретоковый контроль» сварных швов в дополнение к проведенному статисти-

ческому анализу параметров шумов, создаваемых валиками швов, необходимо разработать нормы

браковки дефектов с применением вихретокового контроля в составе данного комплекса. Для этой

цели необходимо провести статистический анализ сигналов от дефектов, выходящих на поверх-

ность валиков усиления, на представительной выборке трещин и других дефектов различной фор-

мы и ориентации.

Авторы благодарят фирмы «Олимпас-Москва» и ООО «Инженерные Технические Системы» за

предоставленное оборудование и помощь в выполнении экспериментов, оказанную при подготовке

настоящей статьи.

СПИСОК ЛИТЕРАТУРЫ

1. Алешин Н.П., Могильнер Л.Ю., Крысько Н.В., Придеин О.А., Идрисов М.Т., Кусый А.Г. Возмож-

ности контроля сварных соединений стенки стальных резервуаров с применением ультразвукового и

вихретокового методов // Дефектоскопия. 2022. № 8. С. 3—11.

2. Алешин Н.П. Физические методы неразрушающего контроля сварных соединений М.: Машино-

строение, 2013. 574 с.

3. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. Санкт-Петербург: Изд-во

Свен, 2007. 296 с.

4. Алешин Н.П., Могильнер Л.Ю., Крысько Н.В., Придеин О.А., Идрисов М.Т. Особенности обнару-

жения трещин при ультразвуковом контроле сварных соединений стенки РВС // Нефтяное хозяйство.

2022. № 1. С. 86—91.

5. Wright Michael. Eddy Current Testing Technology. Waterloo, Ontario, Canada: Eclipse Scientific, 2015.

413 p.

6. Жданов А.Г., Щукин Е.Г., Лунин В.П., Столяров А.А. Алгоритмы предварительной обработки вих-

ретоковых сигналов при контроле теплообменных труб парогенераторов АЭС // Дефектоскопия. 2018.

№ 4. С. 54—64.

7. Дымкин Г.Я., Курков А.В., Смородинский Я.Г., Шевелев А.В. О чувствительности вихретокового

контроля деталей железнодорожного транспорта // Дефектоскопия. 2019. № 8. С. 47—53.

8. Сайт компании OLIMPUS. Режим доступа httml//www//olimpus-ims.com/ru. Дата обращения

30.01.2022.

9. Сайт компании EddyFi. Режим доступа html//Non-Destructive Testing Solutions and Technologies|

EddyFi. Дата обращения 30.01.2022.

30.01.2022.

11. Nishimizu A., Endo H., Tooma M., Kometani Y., Ouchi H., Yoshida I., Nonaka Y. Non-destructive

examination using a flexible multi-coil eddy current probe for weld surfaces of core internal components of

nuclear power plants // Insight: Non-Destructive Testing and Condition Monitoring. 2012. V. 54. P. 134—137.

12. McNab A., Thomson J. An eddy current array instrument for application on ferritic welds // NDT & E

International. 1995. V. 28. No. 2. P. 103—112.

13. Todorov E., Nagy B., Levesque S., Ames N., Na J. Inspection of laser welds with array eddy current

technique / Conference: Review of Progress in Quantitative Nondestructive EvaluationAt: Denver, CO, 2012.

14. Raude A., Sirois M., Lemieux H., Crepeau J. Advances in Carbon Steel Weld Inspection using Tangential

Eddy Current Array / 19th WCNDT 2016.

Дефектоскопия

№ 9

2022

Оценка достоверности контроля сварных соединений стенки стальных резервуаров...

13

15. Алешин Н.П., Крысько Н.В., Щипаков Н.А., Могильнер Л.Ю. Оптимизация параметров механи-

зированного ультразвукового контроля протяженных сварных швов // Наука и технологии трубопровод-

ного транспорта нефти и нефтепродуктов. 2020. Т. 10. № 6. С. 352—363.

16. ISO 17643. Non-destructive testing of welds — Eddy current examination of welds by complex plane

analysis.

17. Волченко B.H. Вероятность и достоверность оценки качества металлопродукции. М.: Металлур-

гия, 1979. 88 с.

18. Wright Michael. Developing Qualified NDT Procedures & The Technical Justification Process.

Waterloo, Ontario, Canada: Eclipse Scientific, 2016. 424 p.

19. Ивченко Г.И., Медведев Ю.Н. Введение в математическую статистику / Учебник. М.: Издатель-

ство ЛКИ, 2010. 600 с.

20. Gourieroux C., Monfor A. Statistics and Econometric Models: Volume 2, Testing, Confidence Regions,

Model Selection and Asymptotic Theory, Cambridge, UK: Cambridge University Press, 1995. 526 p.

21. Aleshin N.P., Krysko N.V., Kusyy A.G., Skrynnikov S.V., Mogilner L.Yu. Investigating the Detectability

of Surface Volumetric Defects in Ultrasonic Testing with the Use of Rayleigh Waves Generated by an

Electromagnetic-Acoustic Transducer // Russian Journal of Nondestructive Testing. 2021. V. 57. No. 5.

P. 361—368. [Алешин Н.П., Крысько Н.В., Кусый А.Г., Скрынников С.В., Могильнер Л.Ю. Исследова-

ние выявляемости поверхностных объемных дефектов при ультразвуковом контроле с применением

волн Релея, генерируемых электромагнитно-акустическим преобразователем // Дефектоскопия. 2021.

№ 5. С 13—21.]

Дефектоскопия

№ 9

2022