УДК 620.179.16

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ БОРИРОВАННЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ

КОМПОЗИТОВ МЕТОДАМИ УЛЬТРАЗВУКОВЫХ И МЕХАНИЧЕСКИХ

ИСПЫТАНИЙ

© 2022 г. Ахмет Ёнеткен1,*, Вильдан Ёзкан Биличи1,**

1Университет Афьон Коджатепе, Афьон-Карахисар, 03200, Турция

E-mail: *yonetken@aku.edu.tr; **vildanozkan@aku.edu.tr

Поступила в редакцию 04.06.2022; после доработки 21.06.2022

Принята к публикации 01.07.2022

Рассматриваются композитные образцы, которые были изготовлены с использованием порошков Ni, Co и WC при

различных температурах спекания методом борирования в порошках и порошковой металлургии. Подготовленные ком-

позиты борировались с использованием порошка Ekabor®-2 при температуре от 1000 до 1400 °C в течение 2 и 6 ч методом

борирования в порошках. При использовании метода порошковой металлургии все порошки спекались в трубчатой печи

в атмосфере аргона в том же диапазоне температур. Скорость ультразвука, затухание ультразвука и модуль Юнга были

определены с помощью эхо-импульсного метода, который является одним из методов неразрушающего контроля.

Поперечная и продольная скорости ультразвука и плотность использовались для расчета модуля Юнга образцов. Такие

свойства, как скорость ультразвука, затухание ультразвука и модуль Юнга, а также механические свойства, такие как

микротвердость и плотность, показали линейную зависимость от температуры спекания. СЭМ (сканирующая электрон-

ная микроскопия) и ЭДРС (энергодисперсионная рентгеновская спектроскопия) анализы проводились для определения

свойств образцов керамического композита Ni—Co—WC. В композитных образцах Ni—Co—WC было исследовано

относительное влияние поверхности и микроструктурных изменений образцов, подготовленных при разных температу-

рах и разными методами, на затухание и скорость ультразвука. С увеличением температуры спекания микротвердость и

плотность композитных образцов также увеличивались. Рентгеновский анализ показал, что фазы в полученных компози-

тах были успешно получены обоими методами. Кроме того, физические параметры композитов, полученных методом

борирования в порошках, линейно увеличивались по мере повышения температуры спекания по сравнению с методом

порошковой металлургии. Поверхностная твердость материала, полученного методом борирования, увеличилась при-

мерно в 4,5 раза.

Ключевые слова: скорость ультразвука, микротвердость, модуль Юнга, борирование, порошковая металлургия.

DOI: 10.31857/S0130308222090020, EDN: BRSBSC

ВВЕДЕНИЕ

Цементированные карбиды состоят из карбидной фазы (WC, TiC и B4C) и связующего пере-

ходного металла (Co, Ni). Карбиды часто используются для различных видов обработки, резки,

сверления и т.д. благодаря своей высокой твердости (особенно при высокой температуре), проч-

ности, отличной износостойкости и низкому тепловому коэффициенту [1—4]. Модификации

связующего и карбидной фазы в системе WC—Co являются наиболее изученными [5, 6].

Поэтому появились различные методы, используемые для подготовки композитов WC—Co.

Порошок WC—Co коммерчески производится с помощью процесса распыления [7, 8], методом

порошковой металлургии [9—11], а также путем добавления полиакрилонитрила для получения

углерода [12]. В то же время керамические порошки WC, подлежащие обработке с различной

скоростью, изготавливают без электрического тока (нанесение покрытия методом химического

восстановления) путем покрытия их хлоридом никеля (NiCl2.6H2O) и гидратом гидразина (N2H4.

H2O) [13—15] и другими методами, такими как метод борирования в порошках [16, 17], который

мы использовали. Совместимость твердых зерен вольфрама с вязкой кобальтовой и никелевой

связующей фазой помогает композиту приобретать уникальные механические свойства [18, 19].

Композиты WC были предметом большого количества исследований из-за их технологической

важности оптимизации составов в надлежащем соотношении, рабочего периода, ведущего к

самым высоким механическим характеристикам и снижению стоимости производства по срав-

нению с такими методами производства, как сварка, пластическое формование, экструзия,

инжекция, литье [20]. Вероятность полной или, по крайней мере, частичной замены кобальта на

алюминий или другие металлы, сплавы и композиты в спеченных карбидах

WC—Co, WC—Ni и WC—Co—Ni исследовалась в течение многих лет. [21—24]. Возможности

производства сплавов WC—Co и WC—Ni по прочности, твердости и поперечному отрыву и

специфические изменения свойств в композите WC(Ni—Co) с соотношением Ni/Co указаны в

ссылках [25—27].

Определение параметров борированных металлокерамических композитов методами...

15

Одним из видов обработки поверхности материала является борирование, которое представля-

ет собой процесс поверхностного упрочнения путем твердофазной диффузии при высокой темпе-

ратуре. Борирование — это термохимический процесс поверхностного упрочнения, при котором

поверхность материала обогащается атомами бора при высоких температурах. При этом процессе

бор проникает в материал подложки и связывается с ним, образуя на поверхности подложки одно-

или двухфазный слой борида металла. Борирование используется при технически хорошо разви-

том поверхностном упрочнении. Оно широко используется в промышленности для формирования

чрезвычайно твердого и износостойкого поверхностного слоя. Борирование также может приме-

няться на материалах из цветных металлов и керамики, сплавах на основе никеля и кобальта, а

также молибдена. Борирование — это реакция, основанная на диффузии и состоящая из двух

этапов. Во-первых, в процессе борирования должен присутствовать материал, выделяющий бор

при определенном времени и температуре, чтобы на подложке образовались тонкие промежуточ-

ные композитные слои твердого металла. Во-вторых, в нейтральной среде атомам плотного слоя

бора дают возможность диффундировать на поверхность материала, и получается слой с бором.

Свойства полученного слоя зависят от температуры борирования, времени обработки и свойств

борируемого материала. В то же время, метод борирования в порошках имеет широкую область

применения, поскольку бор, используемый для борирования, имеет много преимуществ, таких как

нахождение в форме порошка, получение гладкой поверхности, простота обработки и простота

используемых устройств [28—30]. Борирование в порошках можно проводить в плотно закрытых

боксах, а также в инертной атмосфере. Борирующий агент и образцы, которые должны быть полу-

чены в этом порошке, упаковываются в термостойкий ящик. Желательна большая поверхность

контакта между материалом и борирующим агентом. Это необходимо для того, чтобы обеспечить

лучшую диффузию атомов бора к поверхности материала. Наиболее характерной особенностью

слоя из бора является то, что он имеет зубчатую структуру, благодаря чему он лучше сцепляется с

основным металлом [31].

Цель данной статьи — определить характеристики металлокерамических (Ni—Co—WC) ком-

позитов, полученных при различных температурах после борирования. У подверженных и не под-

верженных борированию образцов композитов были определены свойства с помощью ЭДРС,

СЭМ, микротвердомера и ультразвуковых методов.

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. Подготовка композитов и их борирование

В данном исследовании для производства композита использовали порошок никеля чистотой

99,8 % с размером частиц менее 43 мкм, порошок кобальта чистотой 99,9 % с размером частиц

менее 150 мкм и порошок карбида вольфрама (WC) чистотой 99,9 % с размером частиц менее 50

мкм, которые были предоставлены компанией Sigma-Aldrich. Образцы с объемным составом

(43,08 %Ni—48,73 %Co—8,19 %WC) порошков были приготовлены методом порошковой метал-

лургии (ПМ), перемешиваясь до однородности в течение 48 ч в смесителе после взвешивания.

Гомогенно-смешанные порошки были помещены в цилиндрическую форму диаметром 15 мм и

высотой 5 мм и сформованы при комнатной температуре с помощью одноосного гидравлическо-

го пресса при давлении 305,9 кг/см2. Холодно-прессованные образцы спекали в обычной труб-

чатой печи в атмосфере аргона в течение 2 ч при температурах спекания 1000, 1100, 1200, 1300

и 1400 ºC с шагом повышении температуры 10 ºC/мин. Эти температуры были выбраны потому,

что максимальная температура в 1400 ºC может быть достигнута в обычной трубчатой печи.

Затем образцы охлаждали до 300 ºC в атмосфере аргона. Холодно-прессованные образцы для

спекания при борирования в порошках были помещены в контейнер из нержавеющей стали с

порошком Ekabor-II после полировки алюминооксидным порошком и покрыты

10 мм порошком экруита, который предотвращает окисление в верхней части контейнера. Для

такой методики борирования поверхности образцы очищались наждачной бумагой с зернисто-

стью 1000. Упакованные зеленые образцы нагревали до температур 1000, 1100, 1200, 1300 и

1400 ºC при атмосферном давлении в течение 2 ч и оставляли остывать. После проведения физи-

ческих и металлографических исследований полученные композитные образцы подвергали

борированию в камерной печи при температуре 950 °C в течение 4 ч.

Согласно литературе, борирование проводится при температурах от 900 до 1150 ºC. Поскольку

в основном это происходило при температуре 950 ºC, то и сам процесс борирования проводился

при этой же температуре. После спекания образцов металлокерамического композита, полученных

Дефектоскопия

№ 9

2022

16

Ахмет Ёнеткен, Вильдан Ёзкан Биличи

методом порошковой металлургии, при температуре 1000—1400 °C в атмосфере аргона были рас-

считаны плотности образцов, спеченных по методу Архимеда. Кроме того, плотность борирован-

ных образцов в нейтральной среде была пересчитана в соответствии с принципом Архимеда.

Поскольку процесс борирования осуществляли для всех образцов при одинаковой температуре,

ЭДРС-анализ после борирования проводился для образцов при самой низкой и самой высокой

температуре. Были определены фазы, образовавшиеся после борирования. Для определения харак-

теристик образцов использовали рентгеновский дифрактометр Shimadzu XRD-6000 с источником

излучения CuKα. Сканирующая электронная микроскопия (LEO 1430 VP) и энергодисперсионная

спектроскопия (RONTEC EDX) в сочетании с РЭМ были использованы для определения параме-

тров образцов.

Измерения микротвердости проводили с помощью микротвердомера METTEST-HT (Виккерс),

а измерения микротвердости при скорости подачи 0,5 мм/мин — путем определения среднего зна-

чения твердости, взятого из 10 различных точек для каждого образца.

2.2. Параметры ультразвука композита Ni—Co—WC

Скорости продольной и поперечной (сдвиговой) ультразвуковых волн, распространяющихся

в образцах, были измерены эхо-импульсным методом с использованием ультразвукового дефек-

тоскопа. В данном исследовании использовали преобразователи производства двух компаний,

имеющие частоту 4 МГц (Sonatest SLH4-10, T/R) для продольных волн и 4 МГц (GE Inspection

Technologies MB 4Y 66100541) для поперечных волн. Для измерения скорости продольных волн

(ПрВ) и поперечных волн (ПопВ) в качестве контактной жидкости применяли специальный гель,

подобный гелю Sonatest. Когда на пути волны в структуре материала встречается нарушение

сплошности (например, трещина), часть энергии отражается от поверхности этого дефекта.

Отраженная волна преобразуется датчиком в электрический сигнал. Процессор устройства обра-

батывает электрический сигнал и выводит его на экран. Знание скорости ультразвуковых волн и

времени прохождения волн напрямую связано с расстоянием, которое сигнал проходит в мате-

риале. Скорость ультразвуковой волны в образце может быть получена из времени пролета (t)

ультразвукового импульса при распространении ультразвуковой волны через измеренную тол-

щину (d) материала, как показано в уравнении (1) [32, 33]. Для определения скорости ультра-

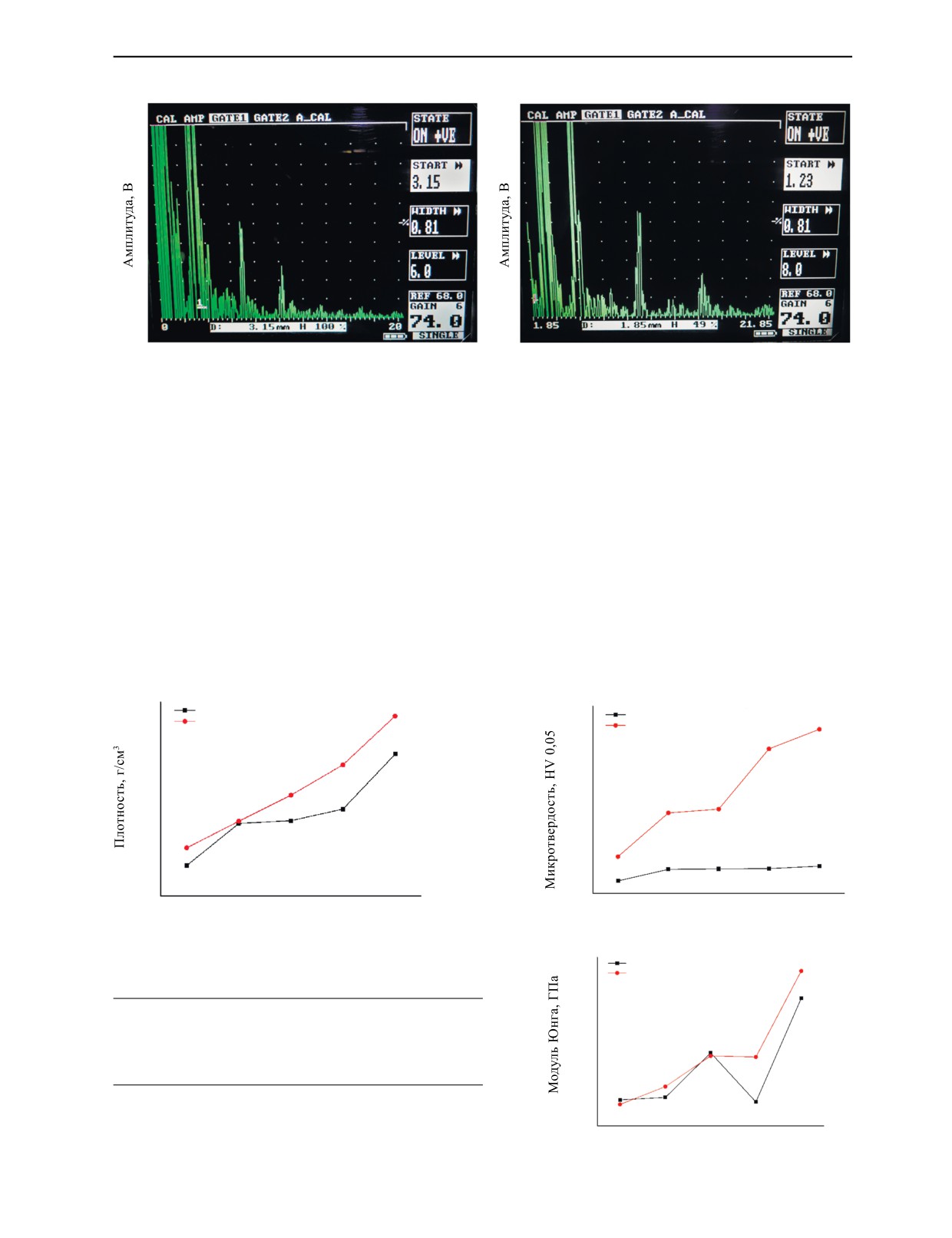

звука на рис. 1 приведено изображение A-скана, показывающее эхосигналы продольных и

поперечных ультразвуковых волн. Для продольных волн движение частиц происходит парал-

лельно направлению распространения; для поперечных волн движение частиц — перпендику-

лярно направлению распространения волны. Время распространения поперечных волн больше,

чем время распространения продольных волн для всех образцов (см. рис. 1); скорости распро-

странения поперечных волн также оказались ниже скоростей распространения продольных

волн. Значения модуля Юнга (E) образцов, плотность (ρ) и скорости ультразвука (продольная

скорость (ПрВ) и поперечная скорость (ПопВ)), измеренные эхо-импульсным методом, которые

ранее были указаны в уравнении (2), рассчитываются по следующей формуле [34, 35]:

2×d

V

=

,

(1)

L

t

2

2

3V

-4V

2

L

T

E=ρV

(2)

T

2

2

V

−V

L

T

Изменение в объеме у композитных образцов (60 %Ni—20% Co—20 % WC) после спекания

рассчитывали по формуле (d = m / V). Объем спеченных образцов измеряли по методу Архимеда.

В целом, затухание ультразвука обозначает уменьшение амплитуды сигнала с увеличением рас-

стояния, которое проходит волна в материале. Коэффициент затухания ультразвуковой волны

определяется как соотношение двух амплитуд и может быть рассчитан по формуле (3). Потери

ультразвуковой волны обычно выражаются в таких логарифмических единицах, как Нп или дБ, где

A1 и A2 — первые амплитуды двух последовательных ультразвуковых волн, отраженных от границ

материала [36, 37]:

A1

α=

1 20log

(3)

d

A2

Дефектоскопия

№ 9

2022

Определение параметров борированных металлокерамических композитов методами...

17

а

б

Расстояние, мм

Расстояние, мм

Рис. 1. A-скан, на котором показаны эхосигналы: продольной (а) и поперечной (б) ультразвуковых волн, распространя-

ющихся в композитных материалах.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

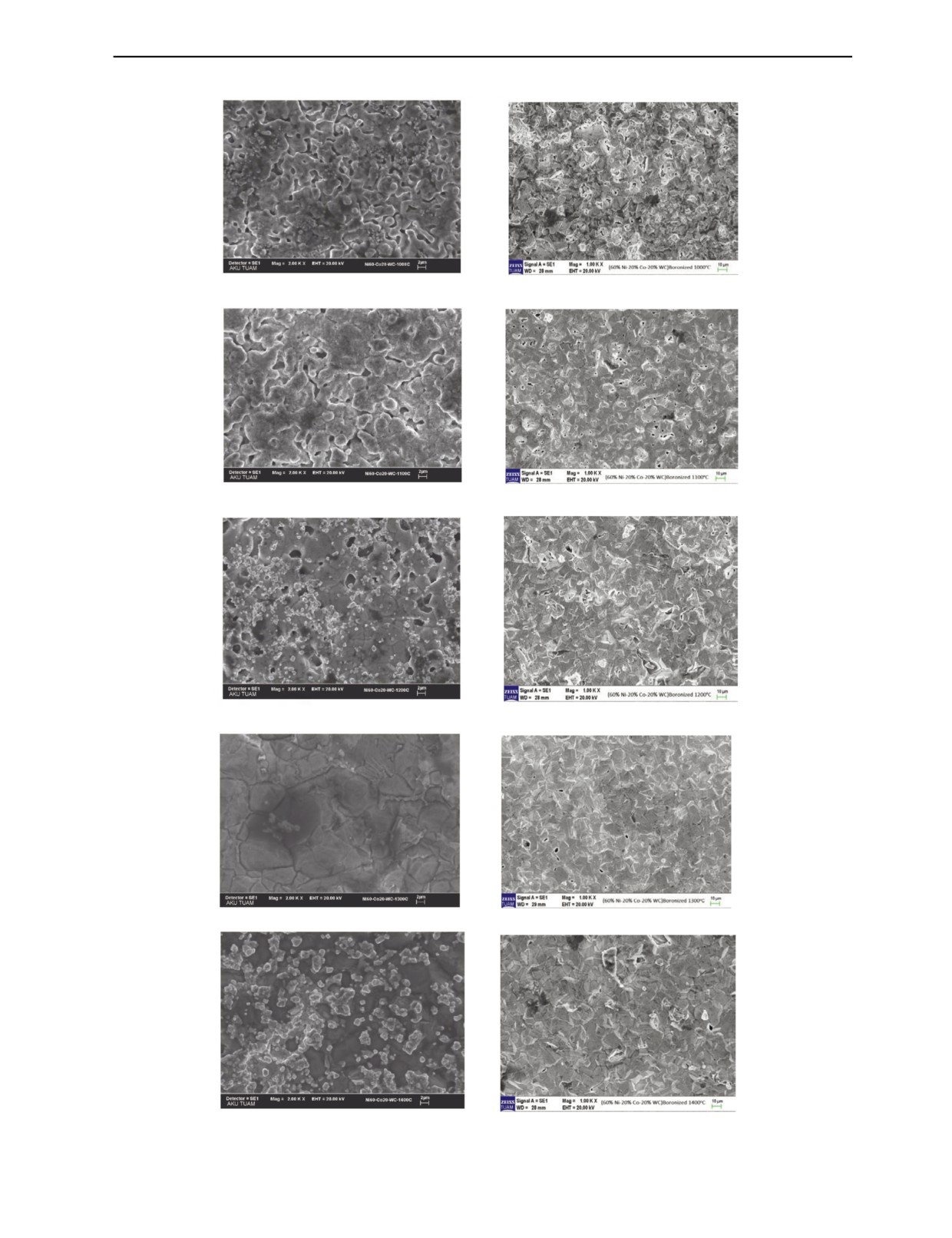

Измерения плотности (d = m/V) и твердости проводили на изготовленных композитных

образцах (60 % Ni—20 % Co—20 % WC) до и после борирования. Количество пустот или пор,

образующихся в образце после процесса спекания, который является последней стадией произ-

водственного метода с применением порошковой металлургии и борирования, влияет на меха-

нические и все функциональные свойства материала [38, 39]. Хотя давление прессования и

свойства материала эффективно влияют на эти образования, величина пористости после спека-

ния имеет значение. Видно, что пористость низкая в обоих методах. Это подтверждает и увели-

чение значений плотности с повышением температуры спекания. Изменение плотности, микро-

твердости и модуля упругости композитов Ni—Co—WC, полученных с использованием различ-

ных производственных параметров в зависимости от температуры спекания, показано на рис. 2.

а

б

9,5

1200

Порошковая металлругия (NiCoWC)

Порошковая металлругия (NiCoWC)

1125

Борированный композит (NiCoWC)

Борированный композит (NiCoWC)

9,0

1050

975

900

8,5

825

750

8,0

675

600

7,5

525

450

7,0

375

300

225

6,5

150

75

6,0

0

1000

1100

1200

1300

1400

1000

1100

1200

1300

1400

Температура спекания, °C

Температура спекания, °C

в

225

Порошковая металлругия (NiCoWC)

Борированный композит (NiCoWC)

210

195

Рис. 2. Зависимости плотности, микротвердости и модуля

180

(Юнга) упругости борированных и неборированных метал-

165

локерамических композитов от температуры.

150

135

120

105

90

1000

1100

1200

1300

1400

Температура спекания, °C

Дефектоскопия

№ 9

2022

18

Ахмет Ёнеткен, Вильдан Ёзкан Биличи

Повышение температуры спекания облегчает процесс спекания, поэтому получаются более

плотные образцы [40]. Также можно сказать, что с увеличением температуры спекания образу-

ется более плотное боридное покрытие. График изменения плотности от температуры был

построен на основе данных после спекания (см. рис. 2).

После применения метода порошковой металлургии и борирования в боксе были проведены

измерения микротвердости композитных образцов в 10 различных точках и рассчитано среднее

значение. По полученным данным был построен график изменения микротвердости от температу-

ры (см. рис. 2). Наибольший рост в результате борирования произошел у твердости. Поверхностная

твердость композита Ni—Co—WC увеличилась примерно в 6 раз в результате процесса борирова-

ния при температуре 1400°C. Значительное увеличение было достигнуто в значениях твердости

борированных образцов.

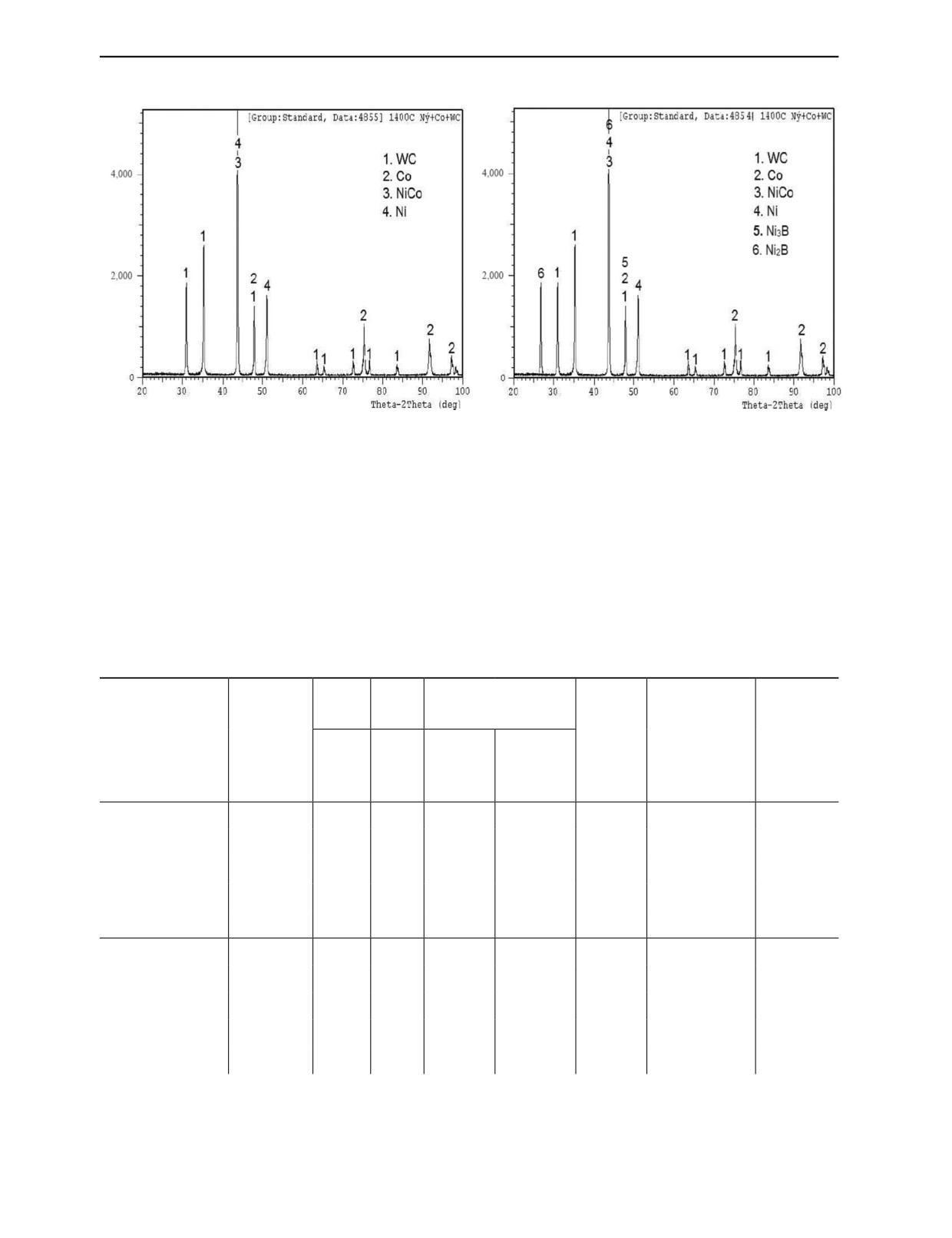

СЭМ-фотографии композита Ni—Co—WC, спеченного при различных температурах до и

после борирования, показаны на рис. 3. Структуры борированных образцов, по-видимому, обра-

зуют игольчатые острые частицы, что уменьшает пористость. Поскольку пилообразная гранич-

ная структура не обеспечивает лучшей адгезии боридного слоя к основному материалу, она

демонстрирует лучшие результаты с точки зрения механических свойств, чем более гладкий

граница раздела [41—43]. Эта внутренняя структура подтверждает измеренные значения микро-

твердости. На рис. 3 видно, что морфология включает поры, а структура не имеет однородного

распределения пор.

В то же время давление, приложенное к порошкам в процессе прессования, определяет рас-

стояние между порошинками. Чем выше давление, тем больше уплотняются порошки, тем больше

точек их соприкосновения друг с другом и тем ближе они друг к другу. Со временем в каждой

точке контакта образуется шейка. Увеличение количества точек контакта также приводит к увели-

чению количества шеек, которые будут возникать в процессе спекания. Таким образом, промежут-

ки между порошками легче заполняются за счет диффузии. Другими словами, происходит более

удовлетворительно процесс спекания и получается образец с высокой плотностью. Было установ-

лено, что высокая температура спекания вызывает образование губчатой матрицы в структуре. Это

вызвало увеличение плотности и уменьшение количества пор. Согласно этим картинам микро-

структуры, частицы вольфрама образовали довольно широкие шейки, и в то же время полигональ-

ные частицы, наблюдаемые в первом порошке (см. рис. 3), приобрели сферическую форму. При

твердофазной термообработке одновременно происходило формирование шейки и рост зерна.

Твердая фаза привела к прокатке полигональных зерен вольфрама путем диффузии. Полученный

композиционный материал в результате процесса борирования приобрел структуру с фазой бора в

составе. Структурные изменения хорошо видны на СЭМ-снимках борированных образцов.

Рентгеновский анализ образцов из спеченного при температуре 1400 °С композита Ni—Co—

WC показан на рис. 4. Как видно из результатов анализа, наличие пика Ni и Co в образце показы-

вает, что WC армирован металлической фазой NiCo. Следовательно, в полученном композите

образуются фазы WC, Co, NiCo и Ni. В результате процесса борирования в борированном слое

композита Ni—Co—WC кристаллизовались такие фазы, как гексагональный WC, гранецентриро-

ванный кубический NiCo, гексагональный Co, гранецентрированный кубический Ni, орторомби-

ческий Ni3B и тетрагональный Ni2B. Осаждение фаз борида никеля после термообработки приво-

дит к увеличению твердости. Наличие в структуре фаз Ni3B и Ni2B свидетельствует об улучшении

многих механических свойств [44—46]. Было замечено, что средний размер зерна композитов

увеличивается с повышением температуры спекания (см. рис. 3). Это может быть связано с увели-

чением связи между зернами и уменьшением пористости образцов. Образование увеличенной

шейки в микроструктуре также является показателем правильного процесса спекания. Увеличение

среднего размера зерна в структуре привело к увеличению скорости распространения волны из-за

меньшего количества границ зерен в микроструктуре образца. Параллельно с этим, по мере увели-

чения температуры спекания, увеличивались также значения скорости ультразвуковых волн, моду-

ля Юнга и затухания. Скорость ультразвуковой волны, распространяющейся в неоднородной среде

в микроструктуре образца, обычно зависит от твердости и плотности микроструктуры. WC намно-

го тверже Ni и Co, а его плотность выше. Когда температура спекания увеличивалась, жесткость

и, следовательно, модуль Юнга композита возрастали (см. рис. 2). Таким образом, ультразвуковые

волны распространялись быстрее в керамических композитах Ni—Co—WC, и скорость распро-

странения волны увеличивалась с повышением температуры спекания. Зерна WC, внедренные в

кобальтовую фазу, придают структуре твердость и износостойкость, в то время как кобальтовая

фаза обеспечивает прочность и, как известно, удерживает зерна WC вместе. Можно сказать, что

причиной внезапного снижения модуля упругости (Юнга) является снижение температуры, при

Дефектоскопия

№ 9

2022

Определение параметров борированных металлокерамических композитов методами...

19

а

Неборированный композит 1000 °С

б

Борированный композит 1000 °С

в

Неборированный композит 1100 °С

г

Борированный композит 1100 °С

д

Неборированный композит 1200 °С

е

Борированный композит 1200 °С

ж

Неборированный композит 1300 °С

з

Борированный композит 1300 °С

и

Неборированный композит 1400 °С

к

Борированный композит 1400 °С

Рис. 3. СЭМ-изображение образцов композита до и после борирования, полученных при различных температурах

спекания.

Дефектоскопия

№ 9

2022

20

Ахмет Ёнеткен, Вильдан Ёзкан Биличи

а

Неборированный композит 1400 °С

б

Борированный композит 1400 °С

Рис. 4. ЭДРС-анализ композита Ni—Co—WC.

которой система переходит в жидкую фазу в зависимости от количества кобальта, а эвтектическая

точка находится в районе 1300 ºC. Секвестрация углерода из WC и разложение могут также

вызвать это снижение. Измеренная плотность, ультразвуковые продольные и поперечные скорости

(p- и s-волны), модуль Юнга и микротвердость композитов Ni—Co—WC без борирования и с

борированием приведены в табл. 1.

Таблица

1

Величины скоростей продольных и поперечных ультразвуковых волн, затухания, модуля Юнга,

микротвердости и плотности борированных и неборированных композитов Ni—Co—WC при различных

температурах спекания

4 МГц

4 МГц

4 МГц

Модуль

Температура

Микротвердость,

Плтность,

Композит

Затухание

упруго-

спекания, ºC

Затухание

0.1 HV

г/см3

продоль-

сти, ГПа

поперечной

VL, м/с

VT, м/с

ной

волны,

волны,

дБ/мм

дБ/мм

1000

4147,8

3028,5

0,391

0,782

111,63

79,77

6,55

1100

4218,5

3297,5

0,396

0,904

113,6

154

7,31

(Неборированный)

Ni—Co—WC

1200

4552,3

3338

0,412

0,920

150,65

156,09

7,36

1300

4597

3742

0,452

0,956

109,82

158,63

7,57

1400

4980,7

3823,5

0,639

1,002

195,86

174,16

8,56

1000

3967,7

2862,5

0,333

0,914

107,77

235,3

6,87

1100

4085

2915,3

0,365

0,976

122,56

514,9

7,35

(Борированный)

Ni—Co—WC

1200

4367,3

3179

0,436

1,062

148,02

539,6

7,82

1300

4394,8

3390

0,464

1,106

147,21

925,3

8,37

1400

4877,5

3543,7

0,470

1,144

218,61

1050,8

9,25

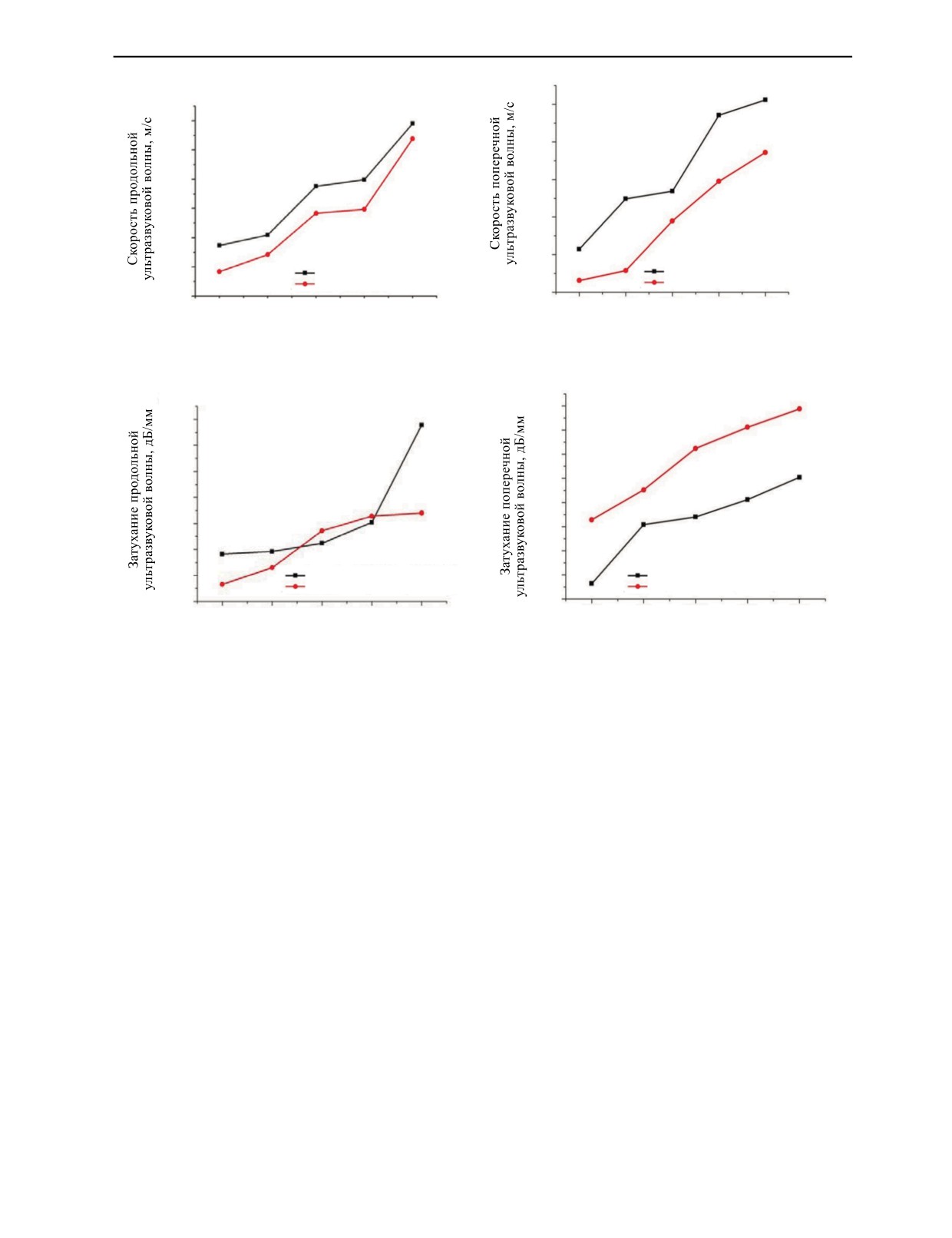

Взаимосвязь между температурой спекания и параметрами ультразвука образцов композита

Ni—Co—WC показана на рис. 5. По полученным результатам видно, что с увеличением темпера-

туры спекания увеличиваются значения продольной и поперечной скорости ультразвука, их зату-

Дефектоскопия

№ 9

2022

Определение параметров борированных металлокерамических композитов методами...

21

а

б

3800

5000

3600

4800

4600

3400

4400

3200

4200

3000

4000

Порошковая металлургия (NiCoWC)

Порошковая металлургия (NiCoWC)

Борированный композит (NiCoWC)

Борированный композит (NiCoWC)

3800

2800

1000

1100

1200

1300

1400

1000

1100

1200

1300

1400

Температура спекания, °С

Температура спекания, °С

г

в

1,15

0,65

1,10

0,60

1,05

0,55

1,00

0,50

0,95

0,45

0,90

0,40

0,85

0,35

Порошковая металлургия (NiCoWC)

0,80

Порошковая металлургия (NiCoWC)

Борированный композит (NiCoWC)

Борированный композит (NiCoWC)

0,30

0,75

1000

1100

1200

1300

1400

1000

1100

1200

1300

1400

Температура спекания, °С

Температура спекания, °С

Рис. 5. Зависимость параметров ультразвуковых волн от температуры спекания композитов Ni—Co—WC.

хания, микротвердости, плотности и модуля Юнга. WC, Co, NiCo и Ni являются фазами, положи-

тельно влияющими на механические свойства в системе Ni—Co—WC, которые образуются во

внутренней структуре композита в результате спекания. Как следует из экспериментальных

результатов, использованных при определении механических характеристик выше, свойства,

полученные при борировании, лучше, чем при использовании метода порошковой металлургии.

Процесс борирования еще больше улучшил свойства материала. Видно, что размер зерна в бори-

рованных образцах композита Ni—Co—WC был намного выше, чем в неборированных образцах.

Кроме того, композиты с борированием имели более однородную структуру по сравнению с ком-

позитами без борирования. Скорость распространения ультразвуковой волны увеличивалась с

увеличением размера зерна образца, поскольку ультразвуковая волна наталкивалась на меньшее

количество границ частиц в образце. Что касается температуры спекания, было замечено, что с

увеличением температуры спекания твердость и приблизительно модуль упругости (Юнга) увели-

чиваются. Модуль упругости варьируется от материала к материалу. Кроме того, модуль упругости

может различаться из-за внешних факторов, таких как химическая структура материалов и темпе-

ратура окружающей среды. Например, модуль упругости уменьшается при изменении температу-

ры с меньшей силой, однако узлы и поры, образованные под воздействием температуры в струк-

туре, изменяют это состояние. Поскольку края и углы твердых частиц имеют высокий химический

потенциал, при твердофазном спекании они образуют новую фазу путем диффузии. Такие факто-

ры, как прочность, пластичность, проводимость, магнитные свойства, проницаемость и коррози-

онная стойкость, которые изменяются в зависимости от межчастичной связи, являются важными

изменениями в структуре пор и свойствах компонентов. По результатам механических испытаний

было установлено, что керамические порошки WC образуют прочную связь после спекания. Было

Дефектоскопия

№ 9

2022

22

Ахмет Ёнеткен, Вильдан Ёзкан Биличи

замечено, что механические характеристики увеличиваются, так как частицы WC не создают пор.

Во многих исследованиях значения микротвердости, прочности на сжатие и модуля упругости

зависят в основном от фазы матричного сплава, размера зерна и химического состава [18, 33, 47,

48]. Данное исследование ясно показало, что механическое поведение твердого композита сильно

зависит от сочетания его микротвердости и эффективного модуля Юнга. Musil и др. показали вза-

имосвязь между твердостью и эффективным модулем упругости в твердом нанокомпозите в недав-

них экспериментах, и их экспериментальные результаты согласуются с нашими результатами [49].

Также Zhanwei и др. заметили, что изменение модуля Юнга и микрожесткости в образце сильно

зависит от условий нагружения (максимальная нагрузка и скорость нагружения) и пористости в

матрице и на границе раздела [50].

4. ЗАКЛЮЧЕНИЕ

Композиты Ni—Co—WC были успешно получены при борировании в порошках и спекании в

среде Ar в диапазоне температур от 1000 до 1400 ºC с шагом в 100 ºC. В данном исследовании

использовался эхо-импульсный метод как неразрушающий метод для оценки ультразвуковых ско-

ростей и модуля Юнга композитов Ni—Co—WC. По мере увеличения температуры спекания уве-

личивались твердость, скорость ультразвука, затухание ультразвука и модуль упругости обоих

композитов Ni—Co—WC, борированных в порошках и атмосфере Ar. Наблюдалось увеличение

микротвердости с увеличением модуля Юнга. Существующие различия попытались объяснить с

помощью разумного подхода. Было показано, что изменение температуры спекания влияет на

ультразвуковые характеристики (скорость и затухание ультразвука), а также на механические свой-

ства (твердость и модуль упругости) образцов. Была показана связь между ультразвуковыми харак-

теристиками и механическими свойствами композитных образцов Ni—Co—WC. Изменения меха-

нических и физических свойств были объяснены увеличением связи между зернами, уменьшени-

ем пористости образцов, фазами WC, Co, NiCo и Ni, образовавшимися во внутренней структуре в

результате спекания.

В данном исследовании он используется в твердых перьевых графопостроителях, устойчи-

вых к истиранию, применяемых в машиностроении. Твердость композитного материала повы-

шается методом твердотельного борирования. Недостатком является то, что процесс борирова-

ния вносит дополнительные затраты в производство материала. Значения твердости коммерче-

ских перьевых графопостроителей, используемых в промышленности, были измерены в диапа-

зоне 700—800 HV. С увеличением поверхностной твердости стойкость поверхностей, подвер-

женных истиранию, повышается до 1050,8 HV. Когда борирование применяется к композитным

образцам в микроволновой печи для спекания, ожидается снижение производственных затрат, а

также получение лучших результатов за счет борирования при более низких температурах и за

более короткое время.

СПИСОК ЛИТЕРАТУРЫ

1. Kursawe S., Pott Ph., Sockel H.G. et al. On the influence of binder content and binder composition on

the mechanical properties of hard metals // Int. J. Refract Met. Hard. Mater. 2001. V. 19. P. 335.

2. Genga R.M., Cornish L.A., Akdoğan G. Effect of Mo2C additions on the properties of SPS manufactured

WC-TiC-Ni cemented carbides // Int. J. Refract Met. Hard. Mater. 2013. V. 41. P. 12.

3. Guo Z., Xiong J., Yang M. et al. Effect of Mo2C on the microstructure and properties of WC-TiC-Ni

cemented carbide // Int. J. Refract Met. Hard. Mater. 2008. V. 26. P. 601.

4. Xu P.Q. Dissimilar welding of WC-Co cemented carbide to Ni42Fe50.9C0.6Mn3.5Nb3 invar alloy by laser-

tungsten inert gas hybrid welding // Mater. Des. 2011. V. 32. P. 229.

5. Laptev A.V., Ponomarev S.S., Ochkas L.F. Structural features and properties of alloy 84%WC—16%Co,

obtained by solid-phase and liquid-phase hot pressing JJ. Influence of the temperature at which the specimens

are made on their physicomechanical properties // Powder Metall. Met. Ceram. 2001. V. 40. No. 1—2.

P. 77—83.

6. Carol D.F. Sintering and microstructural development in WC/Co based alloys made with superfine WC

powder // Int. J. Refract Met. Hard. Mater. 1999. V. 17. P. 123—132.

7. Kear B.H., McCandlish L.E. Chemical processing and properties of nanostructured WC—Co materials

// Nanostruct. Mater. 1993. No. 3. P. 19—30.

8. Gao L., Kear B.H. Low temperature carburization of high surface area tungsten powders // Nanostruct.

Mater. 1995. No. 5. P. 555—569.

9. Choi K., Hwang N.M., Kim D.Y. Effect of VC addition on microstructural evolution of WC—Co alloy:

mechanism of grain growth inhibition // Powder Metall. 2000. V. 43. P. 168—172.

Дефектоскопия

№ 9

2022

Определение параметров борированных металлокерамических композитов методами...

23

10. Pereira P., Vilhena L.M., Sacramento J. et al. Abrasive wear resistance of WC-based composites

produced with Co or Ni-rich binders // Wear. 2021. V. 482—483. P. 203924.

11. Manohar G., Pandey K.M., Maity S.R. Effect of sintering mechanisms on mechanical properties of

AA7075/B4C composite fabricated by powder metallurgy techniques // Ceram. Int. 2021. V. 47. P. 15147—

15154.

12. Zawrah M.F. Synthesis and characterization of WC-Co nanocomposites by novel chemical method //

Ceram. Int. 2007. V. 33. P. 155—161.

13. Özkan V., Sarpün İ.H., Erol A. et al. Influence of mean grain size with ultrasonic velocity on micro-

hardness of B4C—Fe—Ni composite // J. Alloys. Compd. 2013. V. 574. P. 512—519.

14. Shang W., Zhan X., Wen Y. et al. Deposition mechanism of electroless nickel plating of composite

coatings on magnesium alloy // Chem. Eng. Sci. 2019. V. 207. P. 1299—1308.

15. Yönetken A., Erol A. Investigation of mechanical properties of boronized composites produced by

electroless Ni coating // J. Miner. Metal. Mater. Eng. 2020. No. 6. P. 1—6.

16. Kayali Y., Yönetken A. Investigation of wear behaviours of borided materials produced by the powder

metallurgy method in different compositions // Prot. Met. Phys. Chem. Surf. 2021. V. 57. P. 771—778.

17. Kul M., Danacı I., Gezer Ş. et al. Effect of boronizing composition on hardness of boronized AISI 1045

steel // Mater. Lett. 2020. V. 279. P. 128510.

18. Hongsheng C., Keqin F., Ji X. et al. Characterization and forming process of a functionally graded

WC-Co/Ni composite // Int. J. Refract. Met. Hard. Mater. 2012. V. 35. P. 306.

19. Mohammadzadeh H., Rezaie H., Samim H. et al. Synthesis of WCNi composite powders by

thermochemical processing method based on co-precipitation // Mater. Chem. Phys. 2015. V. 149—150. P. 145.

20. Fernandes C.M., Senos A.M.R., Vieira M.T. et al. Mechanical characterization of composites prepared

from WC powders coated with Ni rich binders // Int. J. Refract Met. Hard. Mater. 2008. V. 26. P. 491.

21. Voitovich V.B., Sverdel V.V., Voitovich R.F. et al. Oxidation of WC—Co, WC—Ni and WC—Co—Ni

hard metals in the temperature range 500—800 °C // Int. J. Refract Met. Hard. Mater. 1996. V. 14. P. 289.

22. Zhang Q., Wul M., Wen Z. Electroless nickel plating on hollow glass microspheres // Surf. Coat.

Technol. 2005. V. 192. P. 213.

23. Krishnaveni K., Sankara N., Seshadri S.K. Electrodeposited Ni-B coatings: Formation and evaluation

of hardness and wear resistance // Mater. Chem. Phys. 2006. V. 99. P. 300.

24. Shon I.J., Jeong I.K., Ko I.Y. et al. Sintering behavior and mechanical properties of WC—10Co,

WC—10Ni and WC—10Fe hard materials produced by high-frequency induction heated sintering // Ceram.

Int. 2009. V. 35. P. 339.

25. Guo J., Fang Z.Z., Fan P. et al. Kinetics of the formation of metal binder gradient in WC—Co by

carbon diffusion induced liquid migration // Acta Mater. 2011. V. 59. P. 4719.

26. Wang Y., Xu Z. Nanostructured Ni—WC—Co composite coatings fabricated by electrophoretic

deposition // Surf. Coat. Technol. 2006. V. 200. P. 3896.

27. Goeuriot P., Thevenot F. Boron as sintering additive in cemented WC—Co (or Ni) alloys // Ceram. Int.

1987. V. 13. P. 99.

28. Sinha A.K. Boriding (boronizing). In: ASM Int Handbook. V. 4. Materials Park, OH, USA: The

Materials International Society. 1991. P. 437—447.

29. Roumiana S.P., Naruemon S., Veljko S. The Effect of boronizing on metallic alloys for automotive

applications // J. Mater. Eng. Perform. 2008. V. 17. P. 340—345.

30. Kayalı Y. Kutu Borlama yöntemiyle borlanmış hardox çeliklerinin yüzey özelliklerinin incelenmesi.

4th Int. Conf. Eng. Appl. Sci. (ICETAS), Kiev, Ukraine, 2019. P. 44—47.

31. Meric C., Sahin S., Backir B., Koksal N.S. Investigation of the boronizing effect on the abrasive wear

behavior in cast irons // Mater. Des. 2006. V. 27. P. 751—757.

32. Palanichamy P., Mathew M.D., Latha S. et al. Assessing microstructural changes in alloy 625 using

ultrasonic waves and correlation with tensile properties // Scr. Mater. 2001. V. 45. P. 1025—1030.

33. Martin L.P., Rosen M. Correlation between surface area reduction and ultrasonic velocity in sintered

zinc oxide powders // J. Am. Ceram. Soc. 1997. V. 80. P. 839—846.

34. Eren Gültekin E. The effect of heating rate and sintering temperature on the elastic modulus of

porcelain tiles // Ultrasonics. 2018. V. 83. P. 120—125.

35. Özkan Bilici V., Yönetken A., Erol A. Investigation of microstructure and ultrasonic velocity relationship

of borided and non-borided Ti—Co—Cr composites / 4th Int. Conf. Eng. Appl. Sci. (ICETAS) 2019. Kiev,

Ukraine.

36. Kulkarni N., Moudgil B., Bhardwaj M. Ultrasonic characterization of green and sintered ceramics:

I time domain // Am. Ceram. Soc. Bull. 1994. V. 73. P. 146—153.

37. Mason W., McSkimmin H. Attenuation and scattering of high frequency sound waves in metals and

glasses // J. Acoust. Soc. Am. 1947. V. 19. P. 3. Melville, NY: American Institute of Physics, for the Acoustical

Society of America. P. 464—473.

38. Ozer A. The microstructures and mechanical properties of Al—15Si—2.5Cu—0.5Mg/(wt%) B4C

composites produced through hot pressing technique and subjected to hot extrusion // Mater. Chem. Phys.

2016. V. 183. P. 288—296.

Дефектоскопия

№ 9

2022

24

Ахмет Ёнеткен, Вильдан Ёзкан Биличи

39. Yao X., Zheng Y.F., Liang J.M. et al. Microstructures and tensile mechanical properties of an ultrafine

grained AA6063-5 vol % SiC metal matrix nano composite synthesized by powder metallurgy // Mater. Sci.

Eng. 2015. V. A648. P. 225—234.

40. Tosun G., Kurt M. The density variation of metal matrix Al2O3 / Al—Mg composite depend on

production parameters // Fırat. Üni. Müh. Bil. Der. 2019. V. 31. P. 21—28.

41. Hunger H.J., Trute G. Boronizing to Produce Wear-Resistant Surface Layers // Heat. Treat. Met. 1994.

No. 2. P. 31—39.

42. Fichtl W., Trausner N., Matuschka A.G. Boronizing with Ekabor. Elektroschmelzwerk Kempten

GmbH, 1987.

43. Er Ü., Par B. The investigation on abrasive wear resistance of surface hardened AISI 1030 and AISI

1050 steels by boronizing // Eng. & Arch. Fac. Osmangazi University. 2004. XVII. P. 1.

44. Matik U. The Influence of heat-treatment on hardness and structural characteristics of electroless

Ni—B deposited ferrous powder metal compacts. Part C // GU. J. Sci. 2017. No. 5. P. 223—230.

45. Dil G., Gökşenli A., Yüksel B. et al. Analysis of the effect of heat treatment on corrosion resistance of

electroless Ni-B/Ni-B-W dublex coating // BSEU J. Sci. 2020. No. 7. P. 911—922.

46. Guo J., Hou Y., Li B. et al. Morphology-controlled synthesis of NiB nanoparticles by addition of

hydrogen peroxide // Mater. Lett. 2017. V. 200. P. 90—93.

47. Tarragó J.M., Roa J.J., Valle V. et al. Fracture and fatigue behavior of WC-Co and WC-CoNi

cemented carbides // Int. J. Refract Met. Hard. Mater. 2015. V. 49. P. 184.

48. Yaohong X., Keqin F., Hongsheng C. et al. Fabrication and micro-structure of a multilayer functionally

graded (WC-Co)-Ni composite // J. Alloys Compd. 2015. V. 631. P. 77.

49. Musil J., Kunc F., Zeman H. et al. Relationships between hardness, Young’s modulus and elastic

recovery in hard nanocomposite coatings // Surf. Coat. Technol. 2002. V. 154. P. 304.

50. Yuan Z., Li F., Zhang P. et al. Mechanical properties study of particles reinforced aluminum matrix

composites by micro-indentation experiments // Chinese J. Aeronaut. 2014. V. 27. P. 397.

Дефектоскопия

№ 9

2022