УДК 620.179.16

ОЦЕНКА СТРУКТУРНОЙ ДЕГРАДАЦИИ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ

ПРИ УСТАЛОСТНОМ РАЗРУШЕНИИ СВАРНОГО СОЕДИНЕНИЯ

© 2022 г. А.В. Гончар1,*, М.С. Аносов2,**, Д.А. Рябов2,***

1Институт проблем машиностроения РАН, филиал ФГБНУ «ФИЦ ИПФ РАН»,

Россия 603024 Нижний Новгород, ул. Белинского, 85

2Нижегородский государственный технический университет им. Р.Е. Алексеева,

Россия 603950, Нижний Новгород, ул. Минина, 24

E-mail:* avg-ndt@mail.ru; **anosov-maksim@list.ru; ***ryabovdm1996@gmail.com

Поступила в редакцию 17.05.2022; после доработки 31.07.2022

Принята к публикации 02.08.2022

Рассмотрены особенности использования современных неразрушающих методов оценки структурной деграда-

ции в процессе упругопластического циклического нагружения участков нормализации (средний размер зерна

10 мкм) и перегрева (средний размер зерна 45 мкм) зоны термического влияния стали Ст3. При этом использованы

подходы цифровой обработки изображений микроструктур, фрактального анализа, ультразвукового и магнитного

контролей. Проанализированы особенности этапов деградации структуры в процессе усталости и соответствующего

поведения цифровых параметров микроструктуры, таких как фрактальная размерность, концентрация и доля дефек-

тов и полос скольжения, а также проведен анализ изменения упругих свойств исследуемого материала (определение

акустического параметра, который учитывает комплексное изменение скоростей продольной и поперечных волн) и

коэрцитивной силы. Установлено, что циклическое нагружение образцов из участков ЗТВ приводит к образованию

большого количества структурных дефектов в виде деформационных полос, несплошностей и микротрещин, появле-

ние которых сопровождается значительным изменением цифровых характеристик микроструктуры (снижение значе-

ний фрактальной размерности), а также упругих (снижение значений акустического параметра) и магнитных (повы-

шение коэрцитивной силы) свойств. Также показано, что циклическое нагружение исследуемого материала приводит

к повышению значений микротвердости. Однако характер такого повышения для участков перегрева и нормализации

различен. Результаты проделанной исследовательской работы могут быть применены в задачах диагностики преждев-

ременного разрушения и мониторинга наиболее нагруженных зон конструкций из стали Ст3 с целью определения

остаточного ресурса.

Ключевые слова: усталость, разрушение, сталь, зона термического влияния, деградация структуры, ультразвуковой

контроль.

DOI: 10.31857/S0130308222090032, EDN: BSBRNP

ВВЕДЕНИЕ

Большое количество изделий и конструкций машиностроения получено с использованием

сварных соединений. Известно, что зона термического влияния (ЗТВ) неоднородна и имеет раз-

личное структурное строения по мере отдаления от сварного шва (зона неполного расплавления,

перегрева, нормализация, неполной перекристаллизации, рекристаллизации). При этом наблюда-

ется значительный градиент физико-механических характеристик материала [1]. При нагреве

свариваемого материала до температур 1100—1450 °С формируется участок перегрева, который

характеризуется значительным ростом зерна [2]. Размер зерна в зоне перегрева может отличаться

от исходного размера зерна свариваемого материала до 16 раз. Подобные структурные изменения

снижают механические свойства стали, особенно пластичность и сопротивление динамическому

нагружению. Таким образом, крупнозернистый участок ЗТВ является наиболее ослабленным

местом сварных конструкций, в котором чаще всего происходит разрушение. В связи с этим в про-

цессе эксплуатации сварных изделий и конструкции необходимо иметь данные о фактическом

состоянии материала и его остаточном ресурсе в различных участках ЗТВ.

Большое количество деталей механизмов и конструкций работают в условиях циклического

нагружения [3—5]. Статистика показывает, что около 80 % всех поломок и аварий связаны с уста-

лостным характером разрушения материала [5, 6]. Процесс усталостного разрушения является

сложным и зависит от структурного состояния металла, его прочностных свойств, схемы и часто-

ты нагружения и т.д. В настоящее время процессы усталостного разрушения ЗТВ, находящиеся на

различном удалении от сварного шва, являются малоизученным.

Известно, что зарождение и развитие трещин начинается в поверхностном слое материала дета-

лей [3, 7]. Поэтому особый интерес представляет изучение структуры металла на его поверхности и

оценки степени ее деградации в процессе эксплуатации до появления макротрещины.

26

А.В. Гончар, М.С. Аносов, Д.А. Рябов

Для исследования структурных изменений в металлическом материале могут быть применены

подходы фрактальных представлений, широко используемые в настоящее время в металловедении

[8—11]. Показатель фрактальной размерности микроструктуры отражает процессы накопления

структурных повреждений материала и может быть использован для оценки его остаточного

ресурса [9—11].

Однако применение методов оптического наблюдения опасных (согласно схеме напряженно-

деформированного состояния) зон в конструкции не всегда возможно, что требует разработки и

применения дополнительных методов неразрушающей диагностики. К числу наиболее перспек-

тивных структурно чувствительных методов анализа металлических материалов относится аку-

стический эхометод [12, 13]. Это объясняется тем, что параметры упругих волн (скорость, затуха-

ние, форма и энергия импульса) реагируют на происходящие в контролируемой среде структурные

процессы и зависят от плотности, модулей упругости, размера и геометрии структурных неодно-

родностей и других характеристик исследуемой среды [14, 15]. Формирование кристаллографиче-

ской текстуры также приводит к анизотропии физико-механических свойств металла, в том числе

и упругих.

Таким образом, целью настоящего исследования является оценка процессов деградации струк-

туры стали при усталостном разрушении различных участков ЗТВ сварного соединения с исполь-

зованием подходов цифровой обработки изображений микроструктур, фрактального анализа и

ультразвукового контроля.

МАТЕРИАЛЫ И МЕТОДИКА ИССЛЕДОВАНИЙ

В качестве материала для исследования процесса усталостного разрушения сварных соедине-

ний на различных участках ЗТВ выбрана сталь Ст3, широко применяемая для изготовления свар-

ных конструкций общего машиностроения. Химический состав и механические свойства исследу-

емого материала приведены в табл. 1 и табл. 2 соответственно.

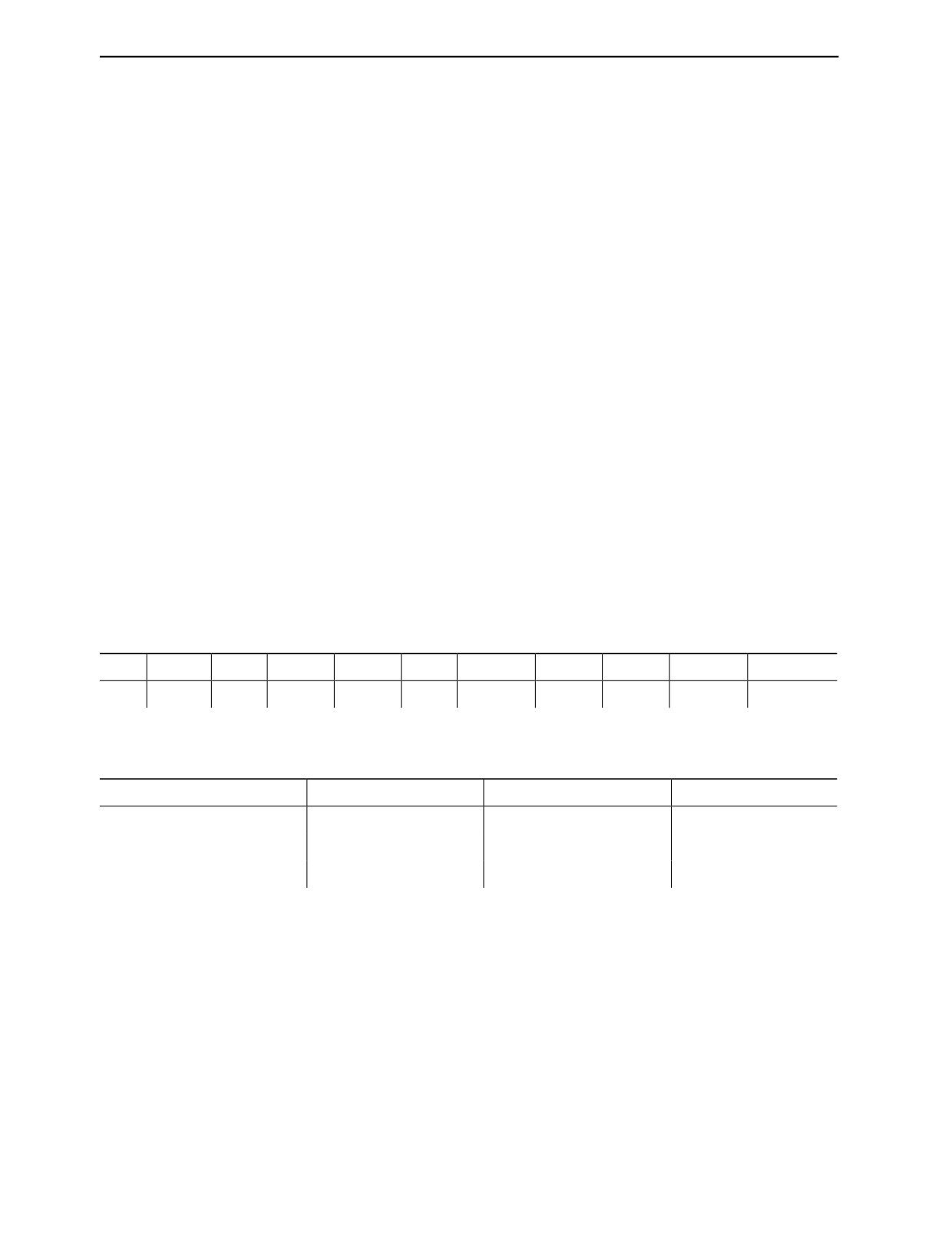

Таблица

1

Химический состав стали Ст3, %

С

Si

Mn

Ni

S

P

Cr

N

Cu

As

Fe

0,16

0,21

0,56

0,08

0,01

0,04

0,11

0,002

0,08

0,04

основа

Таблица

2

Механические свойства стали Ст3

Зона материала

σт, МПа

σв, МПа

δ, %

Основной металл

226

404

25

Участок перегрева

209

387

23

Участок нормализации

237

421

26

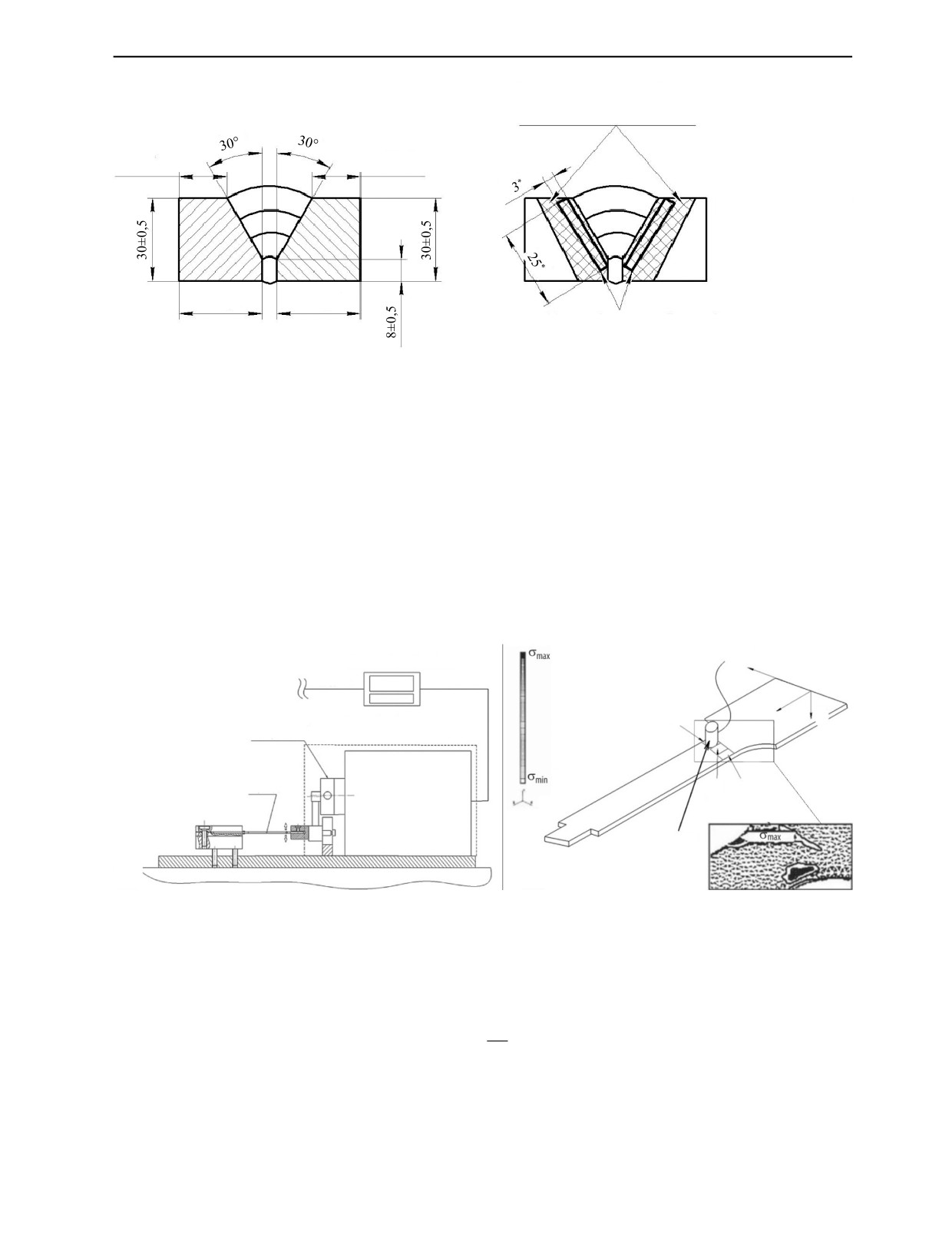

Для получения экспериментальных образцов для испытаний на усталость были изготовлены

стыковые сварные соединения двух пластин квадратного сечения 30×30 мм. Сварной шов изготов-

лен в несколько проходов ручной дуговой сваркой в соответствии с ГОСТ 5264—80 (рис. 1). При

этом были выбраны режимы сварки, обеспечивающие ЗТВ не менее 15 мм.

Образцы для усталостных испытаний произведены из заготовок, вырезанных вдоль сварного

шва на разном удалении от зоны сплавления. Образцы были вырезаны из двух участков ЗТВ, а

именно из участка перегрева (крупное зерно) и нормализации (мелкое зерно), а также из основно-

го материала (для проведения сравнительных испытаний).

Испытания образцов на усталость проводили на образцах толщиной 3 мм и размером рабочей

зоны 60×15 мм (рис. 2). Шероховатость образцов в рабочей зоне Ra = 0,4 (достигалась многократ-

ным полированием). Образцы на усталость нагружали по схеме консольного изгиба (рис. 2а, коэф-

Дефектоскопия

№ 9

2022

Оценка структурной деградации зоны термического влияния при усталостном разрушении...

27

Зоны термического влияния

(ЗТВ)

17,3*

17,3*

L (длина образцов)

L = 130 мм

30±0,5

30±0,5

Место вырезки образцов

Рис. 1. Схема сварки и вырезки образцов из участков ЗТВ.

фициент асимметрии цикла R = - l). Испытания проводили с учетом требований ГОСТ 25.502—79.

Частота упругопластического циклического деформирования устанавливалась с использованием

частотного преобразователя равной 8,3 Гц (500 циклов/мин). Амплитуду нагружения при уста-

лостных испытаниях выбирали, исходя из полученных механических свойств исследуемого мате-

риала, она соответствовала диапазону 220 — 290 МПа.

Исследование структурных изменений и оценка акустических параметров в процессе упруго-

пластического циклического нагружения проводили в области с наибольшими напряжениями

согласно расчетной схеме НДС в трех зонах (по ширине исследуемого сечения, см. рис. 2б) с

шириной каждой зоны 5 мм. Для повышения точности позиционирования датчиков на контроли-

руемые поверхности образца были нанесены метки.

а

б

Y

Частотный преобразователь

От сети

Установка

Механизм настройки

1

X Z

для усталостных

эксцентриситета

испытаний на изгиб

3

Образец

2

УЗ ПЭП

Рис. 2. Установка для усталостных испытаний (а) и образец с участками для оптического и ультразвукового контроля

(б); 1, 2, 3 — контролируемые участки.

В точке проведения контроля микроструктуры после каждого интервала наработки измеряли

скорости распространения упругих волн:

2h

C

=

,

(1)

i

τ

i

где h — толщина стенки образца; τi — время распространения ультразвуковых импульсов.

Измерения проводили при температуре 20 °С в режиме излучения и приема (прием и излучение

упругих волн осуществляется одним датчиком), поэтому в формуле (1) путь принимался равным 2h.

Дефектоскопия

№ 9

2022

28

А.В. Гончар, М.С. Аносов, Д.А. Рябов

Для измерения скоростей распространения ультразвуковых импульсов использовали спек-

тральный акустический измерительно-вычислительный комплекс (ИВК) «АСТРОН» [15], обеспе-

чивающий измерение времени распространения акустических импульсов в материале с точностью

до 2 · 10-9 с. Для измерения использовались поперечные и продольные волны с частотой 5 МГц.

Для практического применения акустических методов оценки степени структурной деграда-

ции использовали акустический диагностический параметр Dс:

⊥

C

+

C

t

t

D

=

,

(2)

c

C

l

гдеCt , м/с — скорость импульса упругой сдвиговой волны с поперечной поляризацией (направ-

ление поляризации вдоль образца);Ct⊥ , м/с — скорость импульса упругой сдвиговой волны с

поперечной поляризацией (направление поляризации поперек образца); Cl, м/с — скорость

импульса упругой продольной волны.

Каждый образец нагружался поэтапно. Ультразвуковые и микроструктурные исследования, а

также оценку микротвердости проводили до испытания и после каждого этапа циклического

деформирования, вплоть до образования макротрещины. После образования макротрещины про-

водилась оценка особенности ее распространения и роста в процессе дальнейшего нагружения.

Исследование микроструктуры стали проводили на оптическом металлографическом микро-

скопе KYENCE VHX-1000, предварительно протравив полированную поверхность 4 % раствором

HNO3 и защитив исследуемую зону на время проведения усталостных испытаний.

Для определения магнитных характеристик использовали магнитный анализатор МА-412ММ,

позволяющий определять значения коэрцитивной силы (Hc). База для измерений, соответствую-

щая расстоянию между контактными площадками, — 30 мм. Измерения проводили не менее 5 раз

с точной геометрической привязкой к исследуемой зоне.

Исследование микротвердости осуществляли в зоне максимальных напряжений, используя

микротвердомер ИТВ-1-АМ при нагрузке 1 кгс.

Для предварительной обработки и оценки фрактальной размерности изображений микро-

структур (Df), а также расчета количественных показателей полос скольжения была разработана

программа в среде MATLAB [16, 17,18].

Расчет фрактальной размерности структуры материала проводили после предварительной

обработки фотографий микроструктур. Предварительная обработка изображения микроструктуры

включала в себя: повышение резкости, выравнивание яркости, фильтрация (в том числе с исполь-

зование вейвлет-фильтра), бинаризация. Эти операции обработки являются наиболее эффективны-

ми инструментами для обработки изображений микроструктур металлов [17, 18].

Полученное изображение микроструктуры подвергали двумерному вейвлет-преобразованию.

Это позволяет более четко выделить границы структуры металла, повысить точность расчета

фрактальной размерности, исключить влияние субъективного фактора на результат и автоматизи-

ровать процесс вычисления.

Для расчета фрактальной размерности (Df) изображение микроструктуры покрывали прямоу-

гольной сеткой с размером ячейки e. Диапазон величин ячеек зависит от среднего размера зерна

металла (d): от 0,01d до d. После этого подсчитывали количество ячеек (Nε ), содержащих границу.

Фрактальную размерность вычисляли по формуле:

log(N

)

=

D

⋅

log(1/e)

+

C,

(3)

ε

f

где Df — фрактальная размерность; C — коэффициент линии регрессии.

Для количественной оценки структурных изменений, кроме показателя Df, использовали

также ряд количественных показателей. Для этого фотографии микроструктуры были смещены

и повернуты относительно начального изображения, соответствующего исходному состоянию

материала. Смещение и поворот с шагом 1 пиксель выполняли до появления максимального

контраста текущего изображения с исходным. Для выявления структурных изменений прово-

дилось вычитание массива бинаризованных изображений, соответствующих разным количе-

ствам циклов, из массива данных, соответствующего начальному состоянию материала. После

этого концентрацию полос скольжения и дефектов в материале (n) рассчитывали с использова-

нием функционала MATLAB по следующей зависимости:

Дефектоскопия

№ 9

2022

Оценка структурной деградации зоны термического влияния при усталостном разрушении...

29

N

n

= деф

,

мм-2 ,

(4)

Sиз

где Nдеф — количество полос скольжения и дефектов на анализируемом изображении микро-

структуры; Sиз — площадь анализируемого изображения микроструктуры, мм2.

Также после предварительной обработки определялась доля (Sотн) образовавшихся в процессе

циклического нагружения дефектов микроструктуры и полос скольжения по следующей зависи-

мости:

S

деф

S

отн

=

×100%,

(5)

S

из

где Sдеф — площадь, занимаемая полосами скольжения и дефектами на анализируемом изображе-

нии микроструктуры, мм2.

Разброс экспериментальных данных оценивался на основе статистической обработки резуль-

татов расчета представленных параметров нескольких изображений (до 16 изображений на каж-

дую анализируемую точку) в зоне с максимальным напряжением (см. рис. 2а).

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

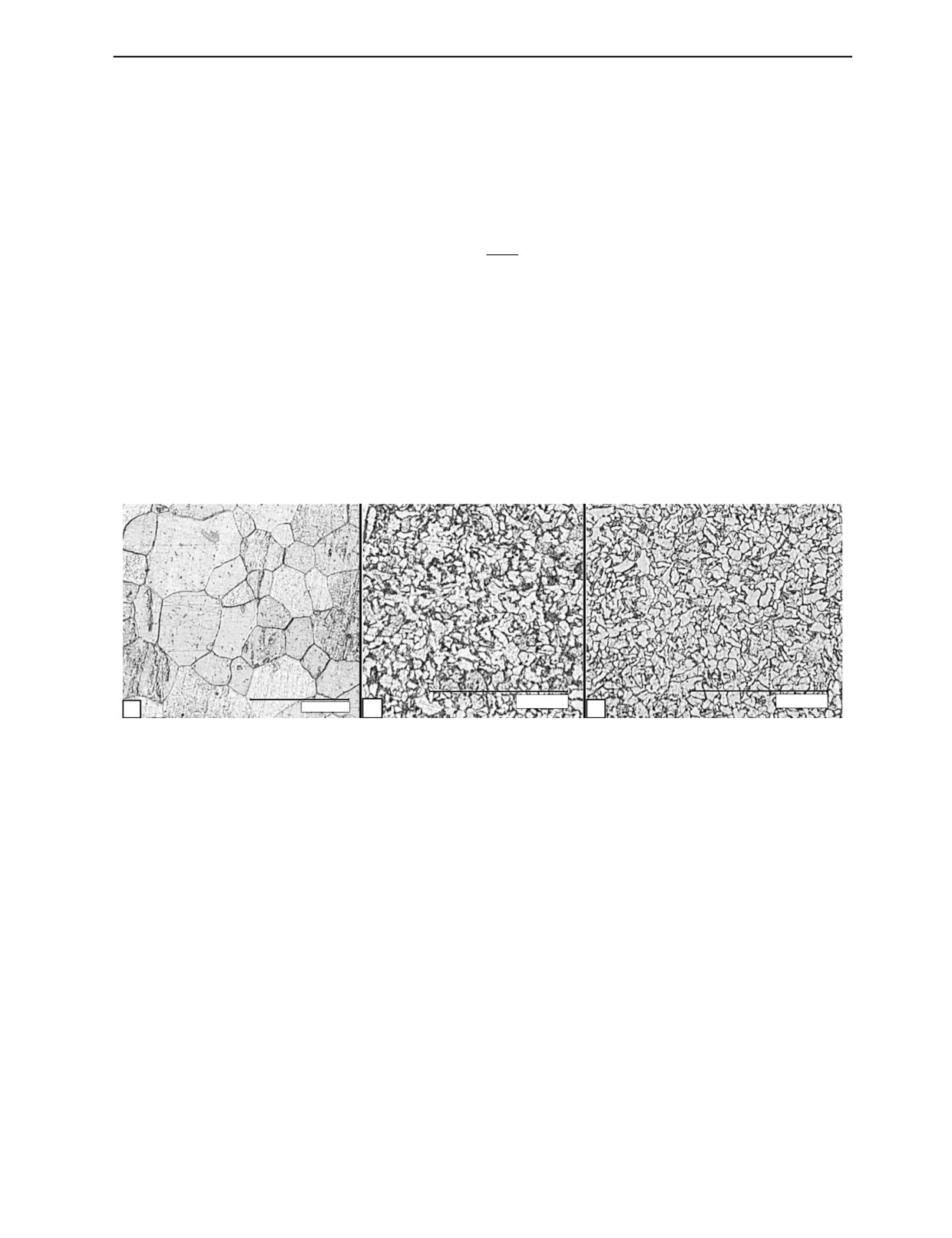

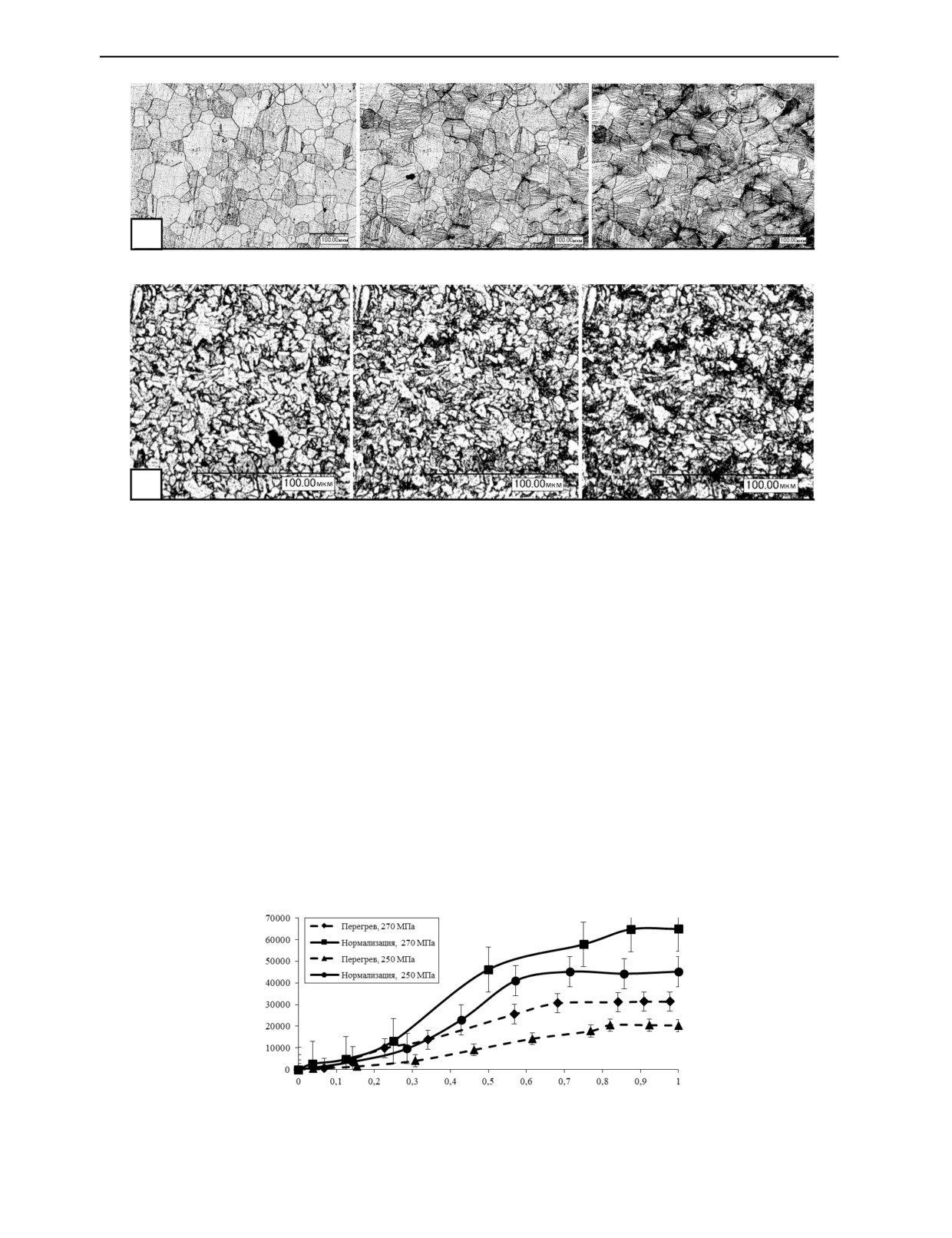

Исходная микроструктура рабочей зоны образцов, вырезанных из различных участков ЗТВ

сварного соединения Ст3, а также из участка основного материала, показана на рис. 3.

100,00 мкм

100,00 мкм

а

100,00 мкм

б

в

Рис. 3. Исходные микроструктуры образцов, вырезанных из участков перегрева (а), нормализации (б) ЗТВ при сварке и

из основного материала (в) стали Ст3.

Микроструктура стали Ст3 в исследуемых участках ЗТВ представлена феррито-перлитной

структурой. Средний размер зерна на участке перегрева ЗТВ составляет порядка 45 мкм, а на

участке нормализации — порядка 10 мкм. Также наблюдается высокая степень разнозернистости

на всех участках ЗТВ.

Эволюция микроструктуры участков перегрева и нормализации ЗТВ стали Ст3 в процессе

усталостных испытаний при амплитуде напряжений в цикле σmax = 250 МПа (вблизи условного

предела текучести, см. табл. 2) показана на рис. 4а и рис. 4б при различной наработке образца N/N*

(N — текущее количество циклов нагружения; N* — количество циклов, соответствующее полно-

му разрушению образца).

В процессе циклического нагружения уже на начальном этапе наблюдается появление большо-

го количества устойчивых полос скольжения в отдельных зернах феррита в виде тонких линий

(см. рис. 4). Однако полосы скольжения на участке нормализации ЗТВ видны лишь в небольшом

количестве зерен феррита, тогда как в процессе нагружения полосы скольжения на участке пере-

грева наблюдаются во всех зернах. В процессе дальнейшего усталостного нагружения также

наблюдается значительное увеличение концентрации полос скольжения в зернах и образование

большого количества темных участков в микроструктуре, что связано со стесненным поворотом и

фрагментацией зерен в процессе разрушения материала, которые приводят к изменению условий

отражения света (угла и коэффициента отражения) от поверхности материала.

Дефектоскопия

№ 9

2022

30

А.В. Гончар, М.С. Аносов, Д.А. Рябов

а

N/N* = 0,035

N/N* = 0,28

N/N* = 0,83

(появление магистральной трещины)

б

N/N* = 0,16

N/N* = 0,51

N/N* = 0,68

(появление магистральной трещины)

Рис. 4. Микроструктуры после усталостного нагружения образцов, вырезанных из участков перегрева (а) и нормализа-

ции (б) ЗТВ при сварке Ст3.

Механизм зарождения микротрещин, связанный с полосами скольжения, приведен в [19].

Исследования показывают, что граница между поверхностью образца и областью экструзии слу-

жит концентратором напряжений, что может привести к зарождению усталостной трещины.

Появление магистральной трещины на участке нормализации ЗТВ наблюдается при наработке

порядка N/N* = 0,6—0,7. На исследуемом участке перегрева ЗТВ магистральная трещина образу-

ется при наработке порядка 0,85—0,95 и растет с большой скоростью. При этом образование маги-

стральной трещины наблюдается в местах наибольшей концентрации полос скольжения, так в

зоне перегрева ее зарождение и рост проходит преимущественно на границе ферритных зерен, а в

зоне нормализации магистральная трещина проходит как через зерна феррита, так и в межзерен-

ном пространстве.

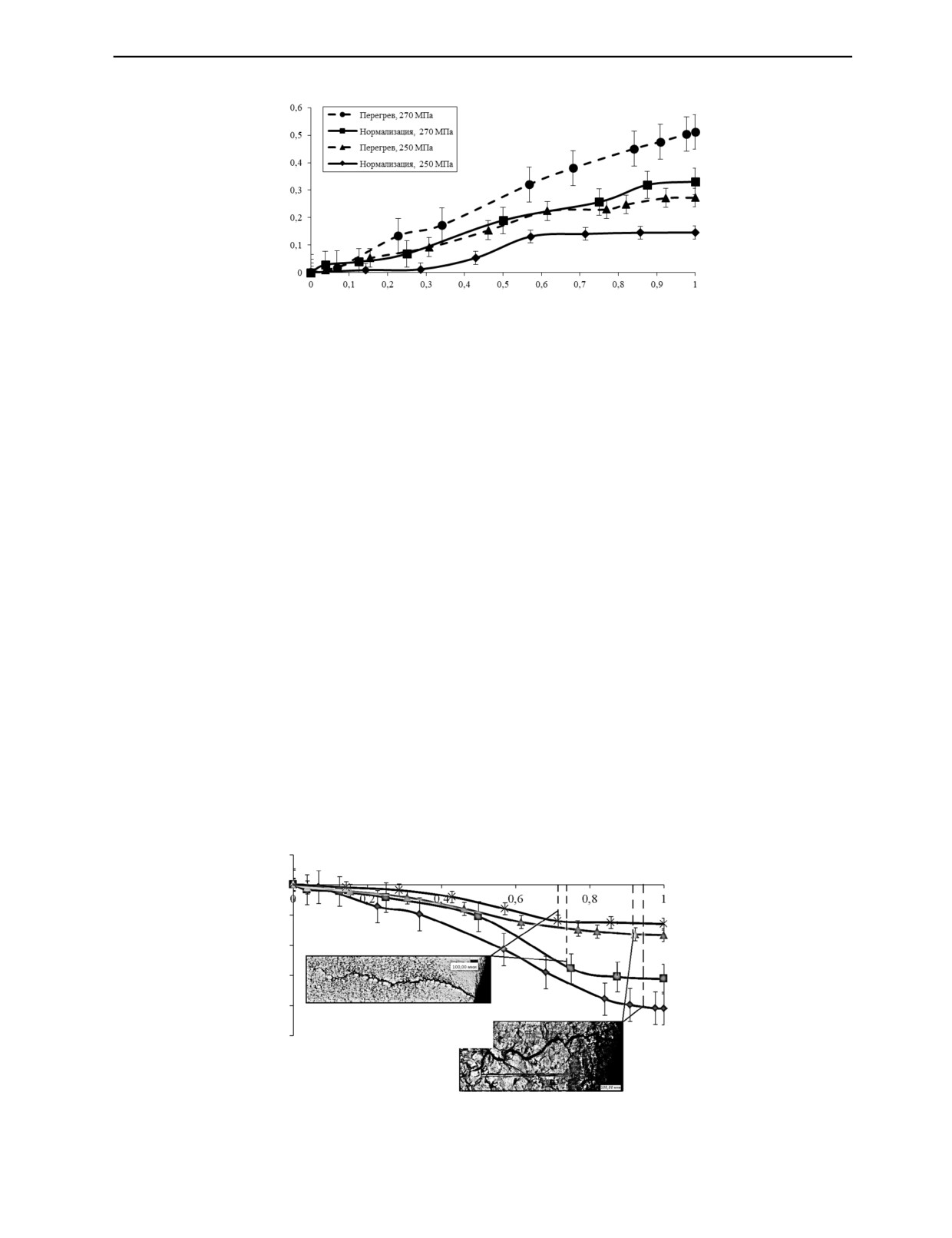

На основе цифровой обработки изображений определена концентрация полос скольжения

и дефектов в структуре материала (n) на различных стадиях нагружения (рис. 5). Как видно из

n, мм-2

N/N*

Рис. 5. Зависимость удельного количества дефектов и полос скольжения (n) в изображении микроструктуры от наработ-

ки образца на участках перегрева и нормализации ЗТВ при σmax, равных 250 и 270 МПа .

Дефектоскопия

№ 9

2022

Оценка структурной деградации зоны термического влияния при усталостном разрушении...

31

Sотн, %

N/N*

Рис. 6. Зависимость доли (Sотн) образовавшихся в процессе циклического нагружения дефектов и полос скольжения от

наработки образца на участках перегрева и нормализации ЗТВ при амплитудах напряжений в цикле σmax, равных 250

и 270 МПа.

приведенных зависимостей, для участков нормализации и перегрева ЗТВ концентрация n раз-

лична (до 2 раз). При увеличении амплитуды напряжения наблюдается значительное увеличе-

ние концентрации n на всех стадиях испытания.

Также определена доля (Sотн) образовавшихся при усталостных испытаниях дефектов микро-

структуры и полос скольжения. Зависимость Sотн от относительного количества циклов нагруже-

ния показана на рис. 6.

Анализ полученных зависимостей (см. рис. 5 и рис. 6) показывает, что на различных участках ЗТВ

накопление структурной поврежденности проходит с различной интенсивностью. Так, в процессе

усталостных испытаний наблюдается монотонное увеличение общего количества и относительной

площади полос скольжения и микродефектов в структуре стали Ст3 вплоть до образования маги-

стральной трещины. После появления магистральной трещины показатель Sотн практически не изме-

няется, а удельное количество дефектов и полос скольжения в структуре снижается, прежде всего, за

счет слияния отдельных дефектов и полос скольжения в процессе роста усталостной трещины.

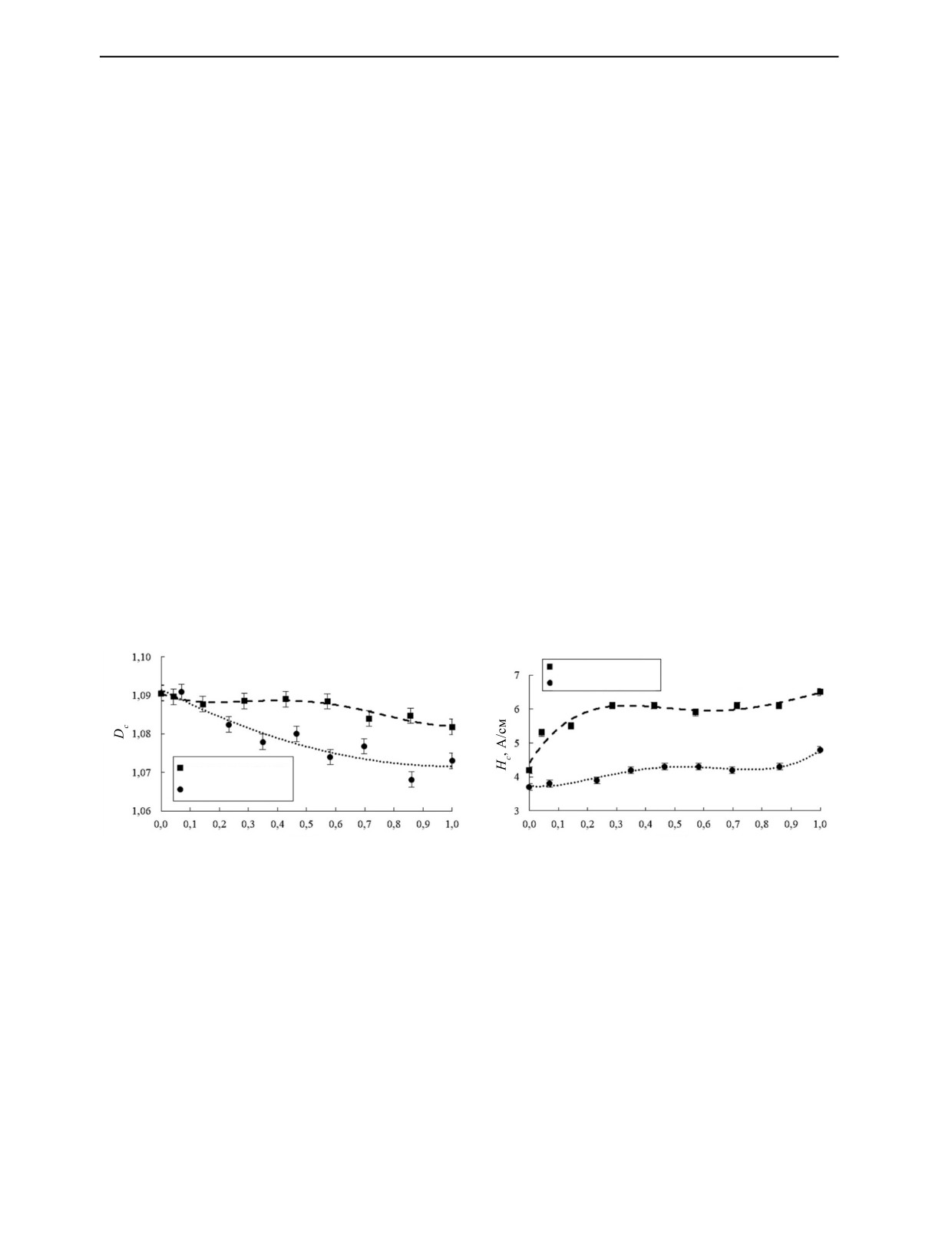

На основе предварительной обработки изображений структур в процессе циклического нагру-

жения определена фрактальная размерность (Df) изображения микроструктур на разных стадиях

испытания при различных амплитудах напряжений. Начальные значения фрактальной размерно-

сти изображения микроструктуры для участка перегрева и нормализации ЗТВ составили

1,895±0,004 и 1,867±0,003 соответственно. Такая разница объясняется, прежде всего, различным

размером зерна и долей границ, что значительно влияет на показатель фрактальной размерности.

В связи с этим рационально рассматривать приращение фрактальной размерности ΔDf от наработ-

ки образца. Полученные зависимости приращения фрактальной размерности ΔDf от наработки

образца для участка перегрева и нормализации ЗТВ показаны на рис. 7.

0,02

N/N*

0

-0,02

2А

1А

-0,04

-0,06

2Б

-0,08

1Б

Начало роста

∆Df

магистральной трещины

Рис. 7. Зависимость приращения фрактальной размерности изображений микроструктур от наработки образца на участ-

ках перегрева (1) и нормализации (2) ЗТВ при амплитудах напряжений в цикле σmax, равных 250 (А) и 270 МПа (Б).

Дефектоскопия

№ 9

2022

32

А.В. Гончар, М.С. Аносов, Д.А. Рябов

Анализ зависимости на рис. 7 показывает, что в процессе упругопластического циклического

деформирования наблюдается монотонное снижение фрактальной размерности образца, что

согласуется с результатами микроструктурных исследований (см. рис. 4). Однако на представлен-

ных зависимостях в зоне появления магистральной трещины наблюдается изменение характера

зависимости фрактальной размерности, что коррелирует и согласуется с результатами определе-

ния количественных показателей микроструктуры (см. рис. 5 и рис. 6). При повышении амплитуды

приложенного напряжения наблюдается более интенсивное изменение фрактальной размерности

изображения микроструктуры рабочей зоны образца.

Таким образом, приведенные количественные характеристики микроструктуры сплава позво-

ляют проводить оценку наработки и накопленной структурной поврежденности материала образца

на различных участках ЗТВ сварки и отражают физические процессы, происходящие в материале

на различных стадиях упругопластического циклического деформирования. При расчете количе-

ственных характеристик и при последующем прогнозировании поврежденности микроструктуры

необходимо учитывать размер зерна материала, т.к. он оказывает значительное влияние на про-

цессы деформации и разрушения материала конструкции при усталости.

На рис. 8а приведена зависимость акустического параметра Dс. Анализ полученной зависимо-

сти позволяет сделать вывод, что при усталостном нагружении образцов, вырезанных из участков

перегрева и нормализации ЗТВ стали Ст3, наблюдается 2 стадии снижения значений Dс. Для всех

исследуемых участков ЗТВ наблюдается изменение характера зависимости в области наработки

~ N/N* = 0,6. До указанной наработки Dc образца из участка нормализации практически не изме-

няется, что хорошо согласуется с микроструктурными исследованиями, после чего параметр Dc

начинает снижаться, что обусловлено интенсификацией появления и слиянием структурных

дефектов. Такое поведение может быть связано с началом появления и развития систем микро-

трещин, при этом происходит снижение скоростей упругих волн, а значит и понижение значений

всех упругих свойств материала. На образце из участка перегрева процесс структурной деграда-

ции происходит более интенсивно (см. рис. 4а). Накопление и повышение доли структурных

дефектов (см. рис. 6) начинается уже после нескольких циклов нагружения и постепенно увеличи-

вается по мере возрастания наработки, что оказывает влияние на акустический параметр Dc.

а

б

Зона нормализации

Зона перегрева

R2 = 0,9331

R2 = 0,9105

Зона нормализации

R2 = 0,9015

Зона перегрева

R2 = 0,984

N/N*

N/N*

Рис. 8. Зависимость акустического параметра Dc (а) и коэрцитивной силы Hc (б) от наработки образца.

Аналогичный результат получаем при измерении магнитной характеристики Hc (рис. 8б), что

также подтверждает стадийность усталостного разрушения участков ЗТВ стали Ст3. Возрастание

значений коэрцитивной силы Hc характеризуется затруднением протекания процесса намагничи-

вания и перемагничивания. Причинами возрастания значений Hc являются повышение степени

искаженности кристаллической решетки при деформации в условиях усталостного нагружения,

а также явления наклепа, сопровождающегося увеличением плотности дефектов с более высо-

кими значениями критических полей взаимодействия доменных границ с дефектами структуры

сплава [20].

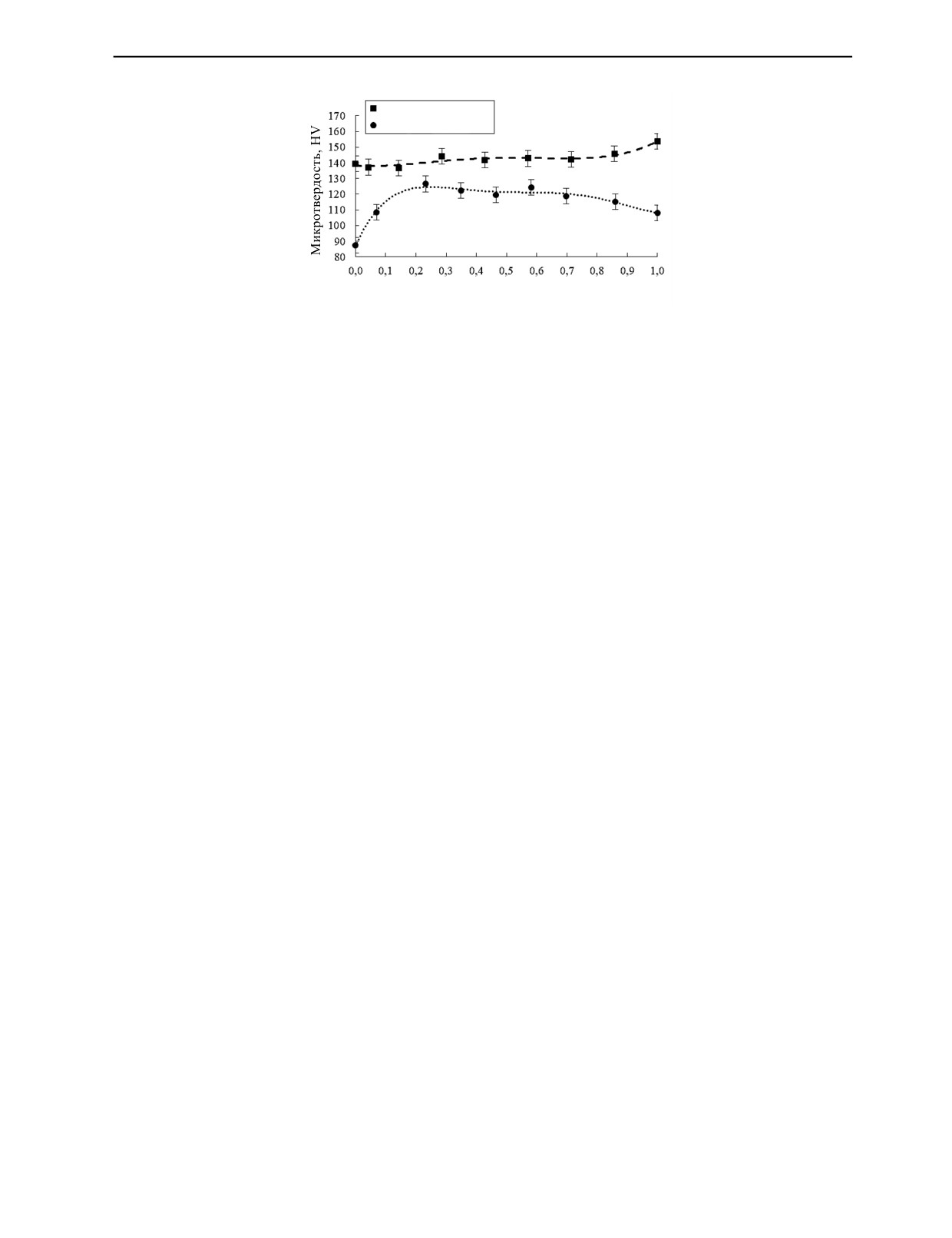

В ходе исследования был проведен анализ микротвердости участков перегрева и нормализации

ЗТВ стали Ст3 после различной наработки. Результаты замеров приведены на рис. 9.

Показано, что изменение твердости материала из участка перегрева значительно отличает-

ся от поведения значений твердости образца из участка нормализации, характеризуемой более

Дефектоскопия

№ 9

2022

Оценка структурной деградации зоны термического влияния при усталостном разрушении...

33

Зона нормализации

Зона перегрева

R2 = 0,9075

R2 = 0,98

N/N*

Рис. 9. Зависимость микротвердости участков ЗТВ стали Ст3 от наработки образца.

мелким зерном. Увеличение микротвердости образца из участка нормализации с приростом

наработки носит монотонный характер и лишь после наработки ~ N/N* = 0,8 (соответствует

моменту образования магистральных трещин) имеет значительный прирост, связанный с

интенсификацией деформационных процессов (наклепа). Иной характер имеет зависимость

микротвердости от наработки образца с крупным зерном (45 мкм, участок перегрева). До нара-

ботки ~ N/N* = 0,2 происходит интенсивный рост значений микротвердости ввиду большой

степени деформации на начальных этапах усталостного нагружения (значительный наклеп и

повышение плотности дислокаций) в благоприятно расположенных (с точки зрения деформа-

ции) зерен. Наличие крупного зерна и малой доли большеугловых границ способствуют сни-

жению прочностных характеристик (στ, σв) в соответствии с законом Холла—Петча (σт =

= σ0 + Kd-1/2, где d — размер зерна). Дальнейшее плавное снижение микротвердости связано

с появлением и развитием систем микротрещин и структурной рыхлости (скопление несплош-

ностей). После наработки ~ N/N* = 0,7 происходит быстрое снижений значений микротвердо-

сти, что связано с объединением различных систем структурных дефектов, предшествующее

разрушению.

ВЫВОДЫ

1. Процесс циклического нагружения участков нормализации и перегрева ЗТВ стали Ст3 при

уровне напряжений, превышающих предел текучести, характеризуется образованием большого

количества структурных дефектов (деформационных полос, несплошностей и т.д), при этом про-

цессы структурной деградации участка перегрева протекают более интенсивно, что связано с

более крупным размером зерна (в 4 раза большим, чем на участке нормализации).

2. Определение цифровых параметры микроструктур ЗТВ стали Ст3 (фрактальная размер-

ность; количество дефектов; доля, занимаемая дефектами структуры) при различных уровнях

наработки показало, что эти параметры структуры являются информативными и их можно при-

менять для контроля уровня структурной поврежденности при циклическом нагружении кон-

струкций.

3. Измерения структурочувствительного акустического параметра и коэрцитивной силы пока-

зали, что образование полос скольжения и повышение дефектности структуры в процессе уста-

лостной структурной деградации могут быть оперативно оценены вышеуказанными параметрами.

4. Результаты проделанной исследовательской работы могут быть применены в задачах диа-

гностики преждевременного разрушения и мониторинга наиболее нагруженных зон конструкций

из стали Ст3 с целью определения остаточного ресурса.

Исследование выполнено по гранту РНФ № 21-79-10395 «Исследование микроструктурных

изменений при усталостном разрушении сварного соединения в различных участках зоны терми-

ческого влияния с использованием методов неразрушающего контроля и нейросетевого анализа».

СПИСОК ЛИТЕРАТУРЫ

1. Макарчук А.В., Макарчук Н.В., Старцев В.Н. Разработка математической модели многопроход-

ной дуговой сварки // Вестник Государственного университета морского и речного флота имени адми-

рала С.О. Макарова. 2017. № 1 (41). C. 121—131. DOI: 10.21821/2309-5180-2017-9-1-121-131

Дефектоскопия

№ 9

2022

34

А.В. Гончар, М.С. Аносов, Д.А. Рябов

2. Мордасов Д.М., Мордасов М.Д. Металлографические исследования сварного соединения кон-

струкционной легированной стали / В сб.: Инновационные машиностроительные технологии, оборудо-

вание и материалы — 2019 (МНТК «ИМТОМ — 2019»). Материалы Х Международной научно-техни-

ческой конференции. Казань, 2019. С. 258—262.

3. Терентьев В.Ф., Кораблева С.А. Усталость металлов / Ин-т металлургии и материаловедения им.

А.А. Байкова Российской акад. наук. Москва: Наука, 2015. 484 с.

4. Gonchar A.V., Mishakin V.V., Klyushnikov V.A. The effect of phase transformations induced by cyclic

loading on the elastic properties and plastic hysteresis of austenitic stainless steel // International Journal of

Fatigue. 2018. V. 106. P. 153—158.

5. Леденев В.В., Скрылев В.И. Аварии, разрушения и повреждения. Причины, последствия и пред-

упреждения: монография. Тамбов: Изд-во ФГБОУ ВО «ТГТУ», 2017. 440 с.

6. Иванов Ю.Ф., Аксенова К.В., Громов В.Е., Коновалов С.В., Петрикова Е.А. Увеличение усталост-

ной долговечности эвтектического силумина электронно-пучковой обработкой // Известия высших

учебных заведений. Цветная металлургия. 2016. № 2. С. 72—80.

7. Чернявский А.О. Развитие поверхностных систем трещин при механической нагрузке // Вестник

ЮУрГУ. Сер. Математика. Механика. Физика. 2019. Т. 11. № 4. С. 47—55. DOI: 10.14529/mmph190406

8. Kabaldin Y.G., Khlybov A.A., Anosov M.S., Ryabov D.A. Study of the fatigue strength of steel 09G2S

obtained by 3D printing based electric arc welding in a wide range of low temperatures // Chernye Metally.

2022. V. 2. P. 42—48. DOI: 10.17580/chm.2022.02.08

9. Савенков Г.Г., Барахтин Б.К. Связь фрактальной размерности поверхности разрушения с ком-

плексом стандартных характеристик материала на растяжение // ПМТФ. 2011. Т. 52. № 6. С. 177—184.

11. Кузнецов П.В., Петракова И.В., Шрайбер Ю. Фрактальная размерность как характеристика

усталости поликристаллов металлов // Физическая мезомеханика. 2004. Т. 7. № Спец 1. С. 389—392.

12. Неразрушающий контроль: справочник / Под ред. В. В. Клюева. Т. 3. М.: Машиностроение,

2004. 864 с.

13. Murav’eva O., Murav’ev V., Volkova L., Kazantseva N., Nichipuruk A., Stashkov A. Acoustic properties

of low-carbon 2% Mn-doped steel manufactured by laser powder bed fusion technology // Additive

Manufacturing. 2022. V. 51. P. 102635. DOI: 10.1016/j.addma.2022.102635

14. Khlybov A.A. Studying the Effect of Microscopic Medium Inhomogeneity on the Propagation of

Surface Waves // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 6. P. 385—393. DOI: 10.1134/

S1061830918060049

15. Хлыбов А.А., Рябов Д.А., Пичков С.Н., Шишулин Д.Н., Захаров Д.А. Разработка акустического

метода определения степени наводороживания в конструкциях из титановых сплавов // Дефектоскопия.

2019. № 4. С. 8—14.

16. Kabaldin Y.G., Anosov M.S., Shatagin D.A. Evaluation of the mechanism of the destruction of metals

based on approaches of artificial intelligence and fractal analysis / IOP Conf. Series: Materials Science and

Engineering. 2020. V. 709. P. 033076. IOP Publishing. DOI: 10.1088/1757-899X/709/3/033076

17. Ким В.А., Башков О.В., Попкова А.А., Шпилева А.А., Золотарева С.В., Белова И.В., Емец Н.Е.

Основы количественной и компьютерной металлографии / Учебное пособие. Комсомольск-на-Амуре:

ФГБОУ ВПО «КнАГТУ», 2013. 133 с.

18. Гадалов Н.В.,Б ашков О.В., Ворначева И.В., Филонович А.В. Цифровая обработка изображений

металлографических микроструктур в среде MATLАВ. Методика // Евразийский Союз Ученых (ЕСУ).

№ 12 (21). 2015. C. 43—46.

19. Mughrabi H. Cyclic Slip Irreversibilities and the Evolution of Fatigue Damage // Metallurgical and

Materials Transactions A. 2009. V. 40A (7). P. 1257—1279.

20. Горкунов Э.С., Сараев Ю.Н., Задворкин С.М., Путилова Е.А. Влияние технологических режи-

мов сварки на физико-механические характеристики металла различных зон сварных соединений низ-

колегированной стали // Вопросы материаловедения. 2015. № 1 (81). C. 120—126.

Дефектоскопия

№ 9

2022