УДК 620.179.16

ОБ АКУСТИЧЕСКОМ МЕТОДЕ КОНТРОЛЯ ПРОСТРАНСТВЕННОЙ

НЕОДНОРОДНОСТИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

СЛАБО АНИЗОТРОПНЫХ ОРТОТРОПНЫХ МАТЕРИАЛОВ

© 2023 г. А.А. Хлыбов1,*, А.Л. Углов

1Нижегородский государственный технический университет им. Р.Е. Алексеева,

Россия 603155 Нижний Новгород, ул. Минина, 24

Поступила в редакцию 30.10.2022; после доработки 26.11.2022

Принята к публикации 02.12.2022

Исследовали возможности использования неразрушающего акустического контроля для определения особенно-

стей пространственного распределения локальных пластических деформаций при деформировании плоских образцов

из сплава АМг61. Проанализированы методические особенности использования параметра акустической анизотро-

пии для исследования закономерностей изменения пространственных неоднородностей поля локальных пластиче-

ских деформаций. Представлена расчетно-экспериментальная методика определения параметра акустической анизо-

тропии, позволяющая корректно определять не только ее величину, но направления локальных осей акустической

анизотропии. Рассмотрены источники погрешностей предлагаемой методики, границы ее применимости, а также

требования к аппаратно-программным средствам ее реализации. Результаты экспериментальных исследований, про-

веденные на образцах из слабо анизотропного алюминиевого сплава АМг61, сопоставлены с представлениями авто-

волновой механики пластичности металлов. Предложен инженерный алгоритм определения ранней локализации зон

потери устойчивости при пластическом деформировании образцов. Показана возможность создания методики оценки

ресурса пластичности материала при его пластическом формоизменении.

Ключевые слова: ультразвук, упругие волны, анизотропные материалы, акустическая анизотропия, упругопластиче-

ское деформирование.

DOI: 10.31857/S0130308223010037, EDN: BVEMFR

ВВЕДЕНИЕ

Специалисты, занимающиеся вопросами пластической обработки металлов (прокат, штампов-

ка и. т.д.), проявляют интерес к особенностям формоизменения материла с точки зрения простран-

ственной однородности этого процесса. Особенно это касается изготовления высоконагруженных

элементов конструкций. Дело в том, что материал детали со сложной геометрией в процессе ее

изготовления, например, при штамповке, испытывает существенно неоднородную пластическую

деформацию с присущими ей значительными локальными градиентами. В этой связи все более

актуальными становятся как необходимость понимания закономерностей пластической деформа-

ции, так и возможность ее оперативной оценки.

Анализ результатов исследований природы пластической деформации твердых тел показывает,

что наблюдаемая пространственно-временная неоднородность пластического течения наблюдает-

ся на любом ее этапе и является наиболее важным атрибутом деформационного процесса [1]. Спра-

ведливость этого заключения отчетливо прослеживается на всех масштабных уровнях деформаци-

онного процесса [2—8], начиная с дислокационного и заканчивая макроскопическим. В работах,

результаты которых обобщены в монографиях [4, 9], макромасштабные аспекты пластического

течения изучались в моно- и поликристаллах чистых металлов и сплавов разного химического и

структурного состава. Было экспериментально показано, что пластическая деформация твердых

тел имеет макроскопически локализованный характер на протяжении всего процесса пластиче-

ского течения: от предела текучести до разрушения. Возникающие при этом в образцах простран-

ственно-временные структуры локализации макроскопического масштаба спонтанно генерируют-

ся при деформации с постоянной скоростью. Деформируемая среда в ходе процесса пластического

течения самопроизвольно расслаивается на чередующиеся, друг с другом деформирующиеся и не-

деформирующиеся в данный момент времени объемы.

При этом на наблюдаемой поверхности образца деформирующиеся и недеформирующиеся

объемы образуют специфическую картину распределения очагов локализованной пластичности.

Полученные результаты, кроме научной значимости, представляет практическую значимость

в плане возможности построения инженерных алгоритмов оценки ресурса пластичности кон-

струкционных материалов и раннего прогнозирования координат зон будущей потери устойчи-

26

А.А. Хлыбов, А.Л. Углов

вости процесса деформирования и разрушения материала в составе деталей машин и конструк-

тивных элементов. Это представляет интерес как в процессе изготовления деталей, так и при их

эксплуатации в условиях, допускающих развитие пластических деформаций (например, при

малоцикловом нагружении). Однако для реализации названных алгоритмов необходим монито-

ринг текущего пространственного распределения поля пластических деформаций с использова-

нием соответствующих аппаратно-программных средств. Существующие методы контроля,

такие как метод скоростной фотографии, тепловой метод и подобные им, дающие интересные с

научной точки зрения результаты, мало подходят для их использования на реальных техниче-

ских объектах. Нужна их разумная альтернатива в виде удобного для практического использова-

ния неразрушающего инженерного метода.

Среди используемых методов неразрушающего контроля, отвечающим требованиям обеспече-

ния контроля неоднородности пластической деформации на мезоуровне, — это ультразвуковой

метод, основанный на анализе параметров упругих импульсов в ультразвуковом диапазоне частот.

Соответствующие длины волн (сотни мкм — десятки мм) вполне соответствуют мезоуровню, на

масштабах которого работает автоволновая теория пластической деформации.

Одним из информативных параметров, широко применяемым при контроле структурных осо-

бенностей, физико-механических характеристик, напряженно-деформированного состояния, уста-

лостной поврежденности конструкционных материалов и др., является акустическая анизотропия

[10—21].

В настоящей работе рассматривается возможность анализа закономерностей пластической

деформации образцов из горячекатаного листа сплава АМг61 с использованием уточненного

алгоритма определения параметра акустической анизотропии. Прокат из сплава АМг61 исполь-

зуется для изготовления изделий авиа- и судостроения, также в строительных конструкцях.

Широкий температурный диапазон возможного использования деталей из сплава АМг61 (от

-196 °С до +70 °С) делает его одним из наиболее распространенных конструкционных материа-

лов, используемых в жестких климатических условиях, включая условия Крайнего Севера.

Имеющиеся результаты исследований закономерностей упругопластического деформирова-

ния сплава АМг61 с использованием акустических методов позволяют прогнозировать поведе-

ние ответственных конструктивных элементов, но при существенных ограничениях:

1) известна история упругопластического деформирования;

2) процесс накопления необратимых деформаций для рассматриваемого элемента имеет про-

странственно однородный характер.

В условиях реальной эксплуатации высоконагруженных конструкций ни одно из этих усло-

вий, как правило в необходимом объеме информации для задач прогнозирования, не выполня-

ется. При отсутствии подробного (с малой пространственной дискретностью) мониторинга

закономерностей деформирования конструктивного элемента возможность прогнозирования

его ресурса и локализации зоны предполагаемого разрушения на достаточно ранней стадии

эксплуатации практически отсутствует. Подобный мониторинг с использованием метода сеток

и т.п. является весьма дорогостоящим. В связи с этим создание расчетных методик оценки

ресурса при неполном объеме информации об истории нагружения дает весьма приблизитель-

ный результат.

Названные факторы могут привести или к излишней консервативности оценки ресурса и

необоснованно раннем выводе конструкции из эксплуатации или же, наоборот, к внезапному

разрушению в зоне с повышенной интенсивностью накопления деформаций.

Целью данной работы является разработка и экспериментальная проверка расчетно-экспери-

ментальной методики определения акустической анизотропии слабо анизотропного ортотропно-

го материала, позволяющей определить не только степень локальной акустической анизотропии,

но и ее направление.

Для достижения поставленной цели решается ряд задач:

анализ источников погрешностей предлагаемой методики и границ ее применимости в инже-

нерной практике;

исследование влияния пластической деформации на закономерности изменения простран-

ственного распределения акустической анизотропии образцов из горячекатаного листа сплава

АМг61;

оценка возможности использования полученных результатов для разработки инженерной

методики неразрушающей оценки ресурса пластичности и раннего обнаружения зон разруше-

ния материала в составе высоконагруженных ответственных конструктивных элементов.

Дефектоскопия

№ 1

2023

Об акустическом методе контроля пространственной неоднородности пластической...

27

МЕТОДИЧЕСКИЕ ОСНОВЫ ИСПОЛЬЗОВАНИЯ РАСЧЕТНЫХ АЛГОРИТМОВ

Металлопрокату свойственна текстурная анизотропия, существенно влияющая на его проч-

ностные и эксплуатационные свойства. Изделия сложной формы, изготовленные из проката с

использованием технологий, предполагающих значительную пластическую деформацию матери-

ала, естественно, обладают существенной пространственной неоднородностью деформационной

текстуры.

Текстура материала при пластической деформации оказывает решающее влияние на величину

акустической анизотропии [17—21], что определяет важность задачи корректного определения

последней.

Изменения анизотропии при наличии пластических деформаций достаточно малы (десятые

доли — единицы процентов) и некорректность ее измерения может привести не только к большим

погрешностям, но, более того, к неправильному пониманию закономерностей процессов пласти-

ческой деформации, о которых судят по изменению анизотропии.

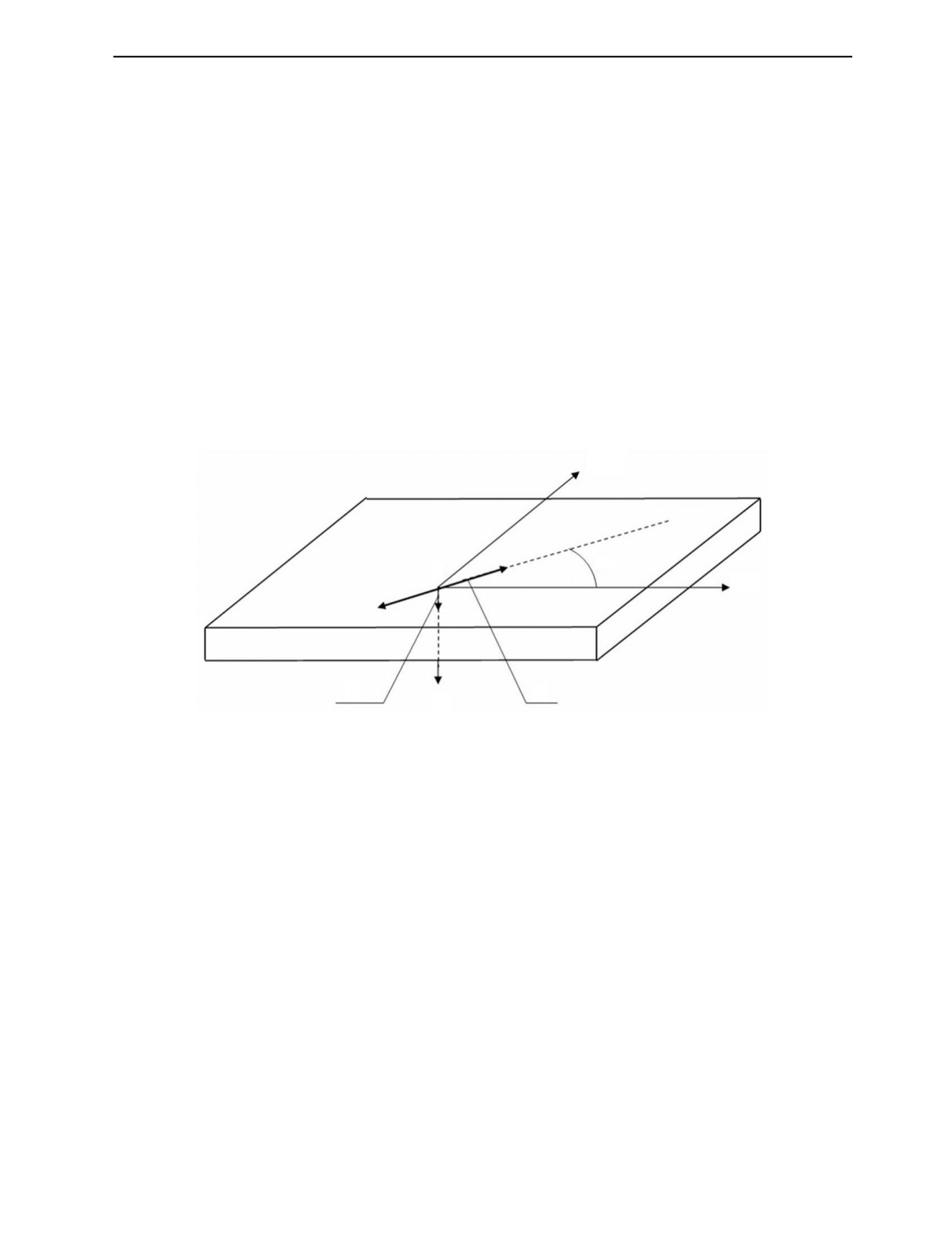

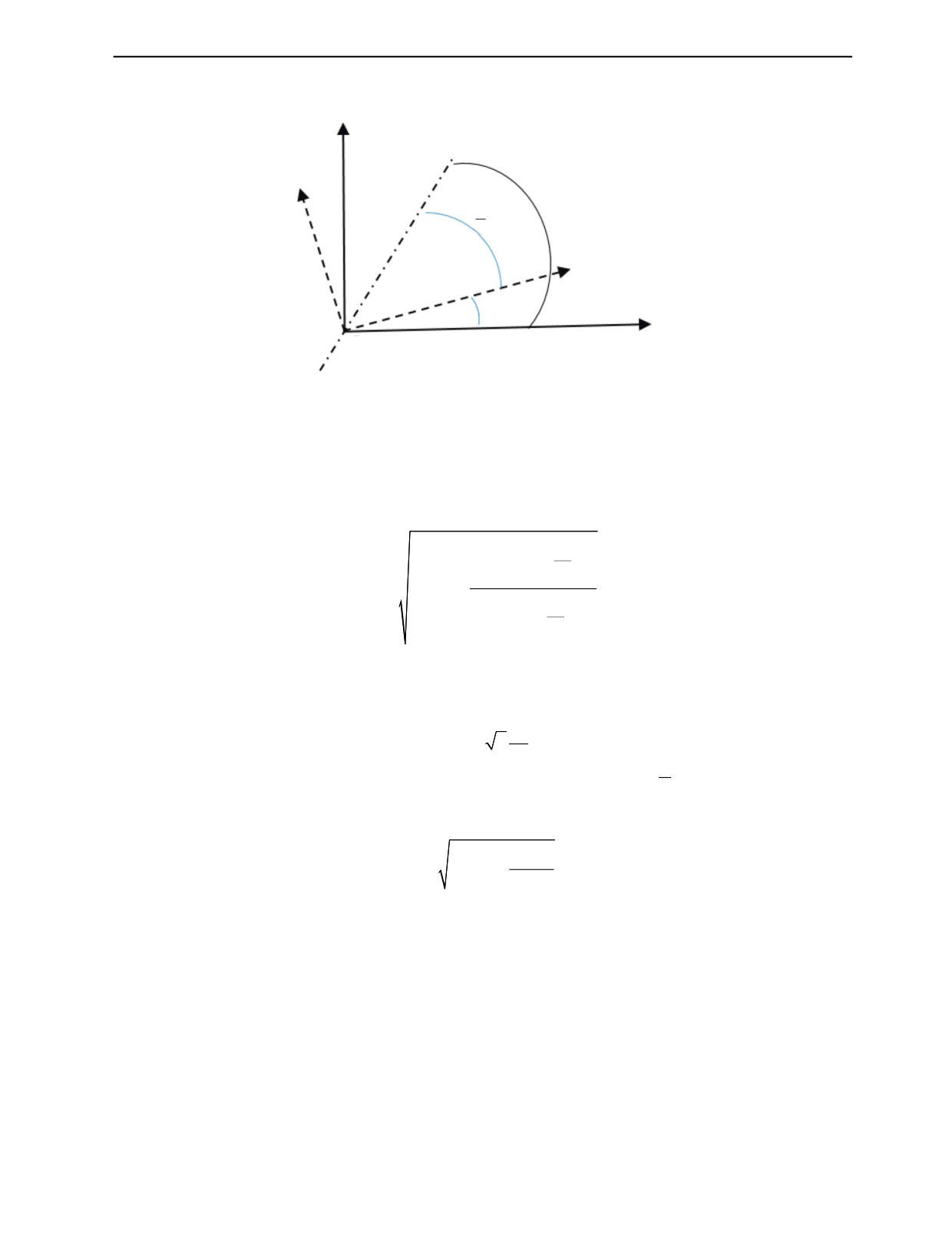

При исследовании свойств образцов и конструктивных элементов, изготовленных из проката,

обычно используют ортогональную систему координат. Координатные оси выбирают следующим

образом: ось OX1 — нормально к поверхности материала, ось OX2 — в плоскости поверхности

проката вдоль направления проката (НП), ось OX3 — перпендикулярно НП (рис. 1).

X3

α

O

X2

1

X

2

1

Рис. 1. Выбор осей координат.

С точки зрения характеристик анизотропии прокат относится к ортотропным материалам, име-

ющим три взаимно ортогональные плоскости симметрии, нормальные к осям OX1, OX2, OX3.

В работе рассматриваются плоские упругие поперечные горизонтально поляризованные волны

с волновым вектором, параллельным оси OX1. Волна распространяется вдоль толщины образца

проката и ее фронт параллелен плоскости X2OX3.

Рассмотрим распространение импульса поперечной волны, излучаемого пьезопреобразова-

телем, установленным на плоскости проката (плоскость X2OX3 в выбранной нами системе коор-

динат). Направление поляризации пьезопреобразователя с направлением проката составляет

угол α (ось OX2) (см. рис. 1).

Сигнал на излучающем преобразователе имеет вид:

u(t) = U0(t)pejωt с амплитудой U0.

В анизотропном материале в силу эффекта двулучепреломления исходная волна с амплиту-

дой U0 расщепляется на две с амплитудами:

U0 = U0cosα, U0 = U0sinα.

(1)

2

3

Суммарный импульс для произвольного угла в соответствии с [22]:

Дефектоскопия

№ 1

2023

28

А.А. Хлыбов, А.Л. Углов

u(t) = u2(t) + u3(t - Δt),

(2)

где

u2(t) = U0(t)cos2α cos(ω0t + φ0),

u3(t - Δt) = U0(t- Δt)sin2α cos[(ω0(t- Δt) + φ0].

Временной сдвиг между импульсами, на который расщепляется исходный:

1

1

∆t

=

L

−

=

t

3

−t

2

,

(3)

V

V

3

2

где L — акустический путь; t2, t3 — задержки импульсов поперечных волн с поляризацией,

π

параллельной оси OX2 (α = 0) и OX3 (α=

) соответственно.

2

В качестве характеристики акустической анизотропии авторы обычно используют безразмер-

ный параметр:

V

−V

V

−V

∆

t

t

−t

2

3

2

3

3

2

A=

=

2

=

=

2

(4)

V

V

+V

t

t

+t

ср

2

3

ср

3

2

Выражение для временного сдвига (3) можно записать в виде:

L

∆t

=

A

(5)

Vср

Для полного расщепления импульса необходимо, чтобы временной сдвиг Δt превышал длину

импульса tи, т.е. для величины анизотропии должно выполняться соотношение:

V t

A

> сри

(6)

L

Для исследуемого сплава скорость поперечной волны порядка Vср ≈ 3000 м/с. Длительность

импульса для частоты порядка 5 МГц составляет 1—1,5 мкс. Отсюда следует, что при толщине

материала порядка 10 мм для выполнения соотношения (6) в случае измерения задержек t2 и t3

по двум отраженным сигналам в совмещенном режиме величина анизотропии должна превы-

шать 20 %, однако обычно диапазон ее изменения для данного материала не превышает ±1 %

[23]. Понятно, что никакое реально возможное увеличение акустического пути за счет использо-

вания большого количества отраженных донных импульсов не может обеспечить выполнение

неравенства (6). В этой связи простые методы оценки анизотропии по расщепленным импульсам

в нашем случае неприменимы.

Кроме того, для исследуемого слабо анизотропного материала следует учитывать следующее

обстоятельство: в соответствии с современными представлениями автоволновых подходов к

процессам пластического деформирования при одноосном деформировании локальные дефор-

мации мезообъемов характеризуются пространственной неоднородностью не только по величи-

не, но и направлению [24]. В процессе пластического деформирования ортотропного поликри-

сталлического материала происходит поворот локальных осей анизотропии OX′2 и OX′3 на неко-

торый угол между локальной осью OX′2 и направлением проката.

Поэтому для исследования закономерностей развития пространственно неоднородных пласти-

ческих деформаций необходим алгоритм прецизионного измерения локальных значений акустиче-

ской анизотропии с учетом пространственного разброса направлений локальных осей анизотро-

пии материала. При этом размеры зон для акустических измерений должны соответствовать мас-

штабу пространственной неоднородности («пространственному периоду») пластической дефор-

мации, который, как следует из результатов исследований [1, 4, 9], составляет 3—5 мм.

Типичные радиоимпульсы, используемые в ультразвуковой дефектоскопии, хорошо аппрокси-

мируются следующим выражением:

u(t) = U0e-a2t(1 - e-a1t )cos(ω0t +φ0),

(7)

где U0 — амплитуда; a1, a2 — постоянные времени нарастания и спада сигнала соответственно.

Дефектоскопия

№ 1

2023

Об акустическом методе контроля пространственной неоднородности пластической...

29

Численный анализ для импульса вида (7) показывает, что при повороте преобразователя в пло-

скости X2OX3 вокруг оси OX1 на угол α суммарный импульс (2) смещается на величину Δt′, связан-

ную с углом поворота соотношением:

Δt′ = Δt′sin2α.

(8)

Из соотношения (8) следует, что в системе координат X′2OX′3, повернутой относительно началь-

ной на угол α, для задержек t′2 и t′3, соответствующих направлениям вектора поляризации вдоль

осей OX′2 и OX′3, можно записать выражения:

t′2 - t2 = Δtsin2α,

(9)

t′3 - t3 = -Δtsin2α,

(10)

откуда получаем выражение для «кажущейся» анизотропии:

A′ = Acos2α.

(11)

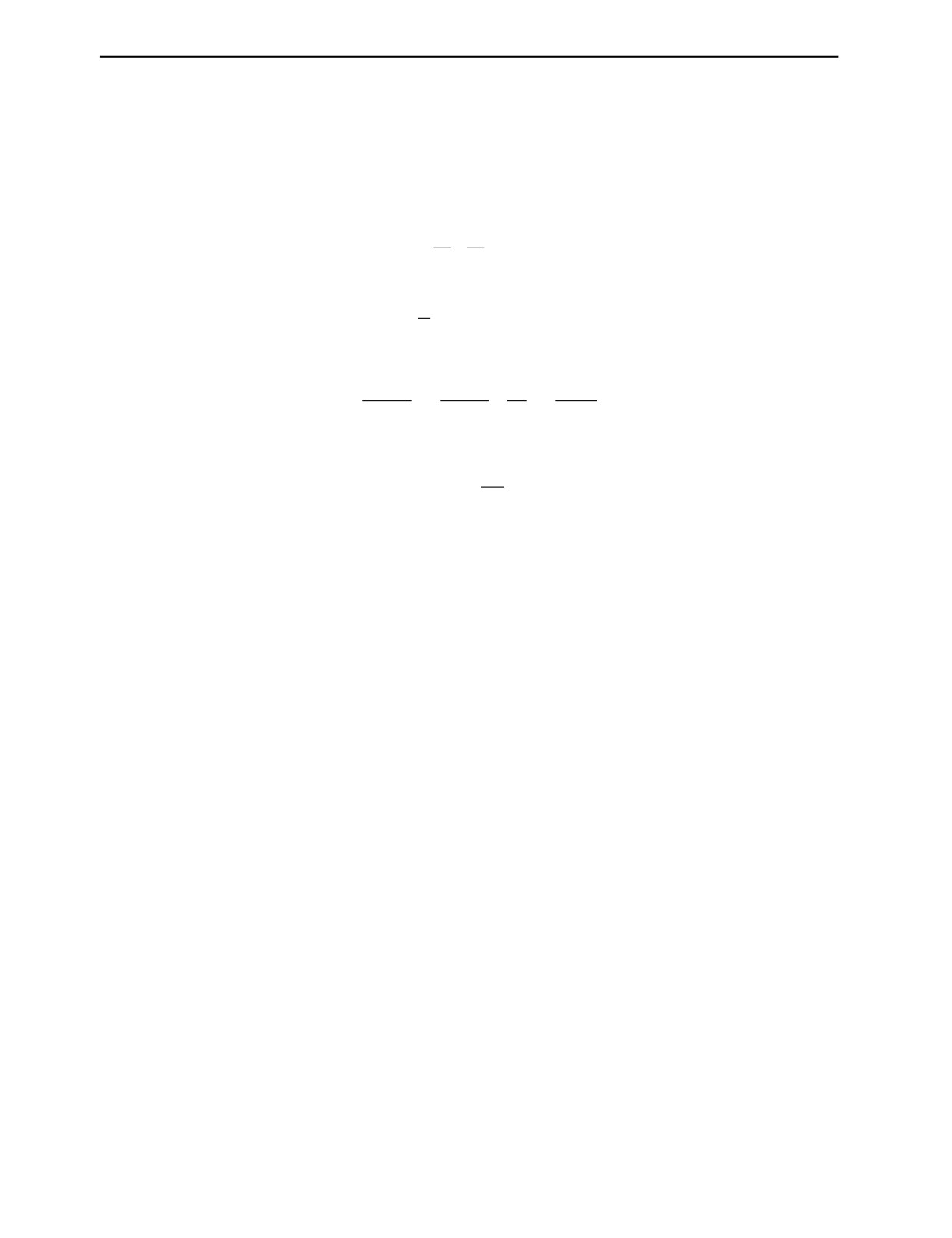

На рис. 2 приведен график зависимости «кажущейся» анизотропии от угла поворота преобра-

зователя с шагом 5°.

A′, %

0,30

0,20

0,10

α, °

0,00

0

20

40

60

80

100

120

140

160

180

–0,10

-0,20

-0,30

Рис. 2. Зависимость «кажущейся» анизотропии от угла поворота преобразователя.

Из рис. 2 видно, что «кажущаяся» анизотропия A′, как сказано выше, изменяется от величи-

ны A до -A. Следует также отметить, что максимально точно «кажущуюся» анизотропию можно

∂A

′

измерить вблизи углов, кратных 90°, где производная

близка к нулю. При этих углах «кажу-

∂α

щаяся» и истинная анизотропии равны по модулю.

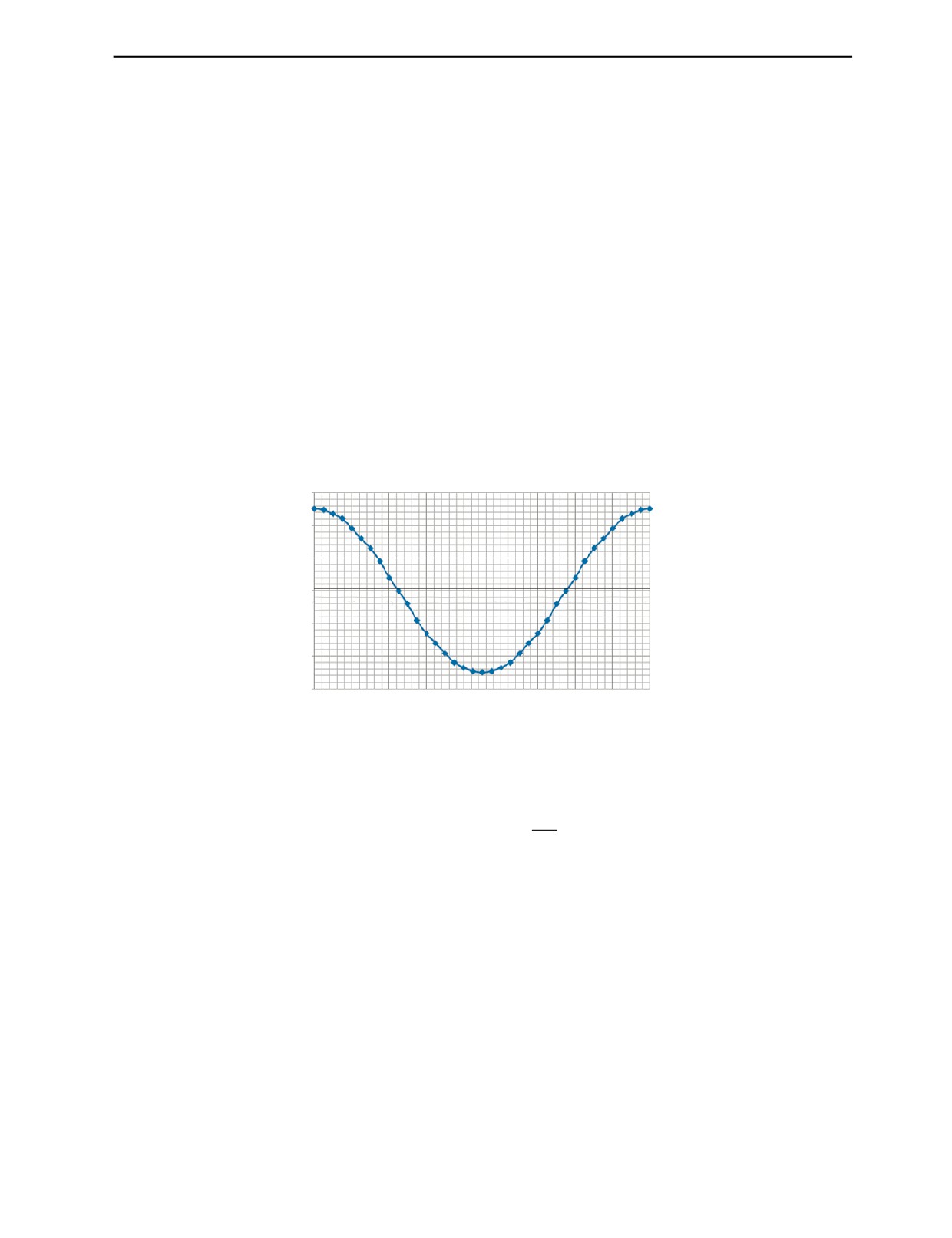

Ниже на рис. 3а—г условно показано пространственное распределение истинной анизотропии

для ряда случаев:

рис. 3а — случай «идеального проката», когда в каждом выделенном макрообъеме материала

истинная анизотропия одинакова по величине и направлению (угол поворота оси OX2 в локальной

зоне) и равна некоторому среднему значению Aср;

рис. 3б — истинная анизотропия неодинакова по величине, но одинакова по направлению;

рис. 3в — истинная анизотропия одинакова по величине, но неодинакова по направлению;

рис. 3г — истинная анизотропия неодинакова как по величине, так и по направлению.

На соответствующих графиках приведены условные распределения величин «кажущейся ани-

зотропии».

Рис. 3в, г позволяют сделать важный вывод: при игнорировании возможного поворота локаль-

ных осей анизотропии и ошибочной замене истинной анизотропии на «кажущуюся» вносится

ошибка оценки анизотропии в сторону ее уменьшения, что может привести к нежелательным

погрешностям расчетов характеристик конструкционных материалов, коррелирующих с величи-

ной их акустической анизотропии.

Дефектоскопия

№ 1

2023

30

А.А. Хлыбов, А.Л. Углов

а

A′

Aср

x

б

A′

Aср

x

в

A′

Aср

x

г

A′

Aср

x

Рис. 3. Распределение истинной анизотропии в образцах: а — A = const = Aср, γ = const = 0, A′(x) = A(x); б — A ≠ const,

γ = const = 0, A′(x) = A(x); в — A = const, γ ≠ const, A′(x) = A(x)cos2γ ≤ A(x); г — A ≠ const, γ ≠ const,

A′(x) = A(x)cos2γ ≤ A(x).

Некоторые авторы используют параметр A′ для построения «угловых диаграмм анизотропии»,

однако, несмотря на измеримость, физического смысла «кажущаяся» анизотропия не имеет. Тем

не менее ее можно использовать для определения локальных углов поворота осей анизотропии,

являющихся важными характеристиками поля пластической деформации.

Действительно, при возможности определения параметра A′ для достаточного массива значе-

ний углов α легко определить положение преобразователя, соответствующее некоторому углу α0,

при котором A′ = 0. При этом точность этого определения будет максимальной, поскольку, как

следует из (11), в этой точке значение производной имеет локальный экстремум и искомая точка

является точкой перегиба кривой (11), что существенно облегчает ее поиск средствами программ-

ного обеспечения используемых аппаратно-программных средств измерений.

Угол поворота локальных осей анизотропии записывается следующим образом:

π

γ=α

−

,

(12)

0

4

где α0 — угол поворота преобразователя α, при котором «кажущаяся» анизотропия становится

равной 0.

Описанная процедура иллюстрируется рис. 4.

Следует сделать важное замечание относительно погрешности определения угла поворота

локальных осей анизотропии.

Если в точке измерений локальные оси анизотропии повернуты на угол γ по отношению к НП,

то формула (11) приобретает вид:

Дефектоскопия

№ 1

2023

Об акустическом методе контроля пространственной неоднородности пластической...

31

X3

X′3

α0

π

4

X′2

γ

X2

O

Рис. 4. Определение локальных осей анизотропии.

A′ = A cos2(α - γ).

(13)

Из (13) легко получить величину ожидаемой абсолютной погрешности определения угла пово-

рота локальных осей Δγ:

2

′

A

(

∆A

)2

1+

A

∆γ =

(

∆α

)2

+

,

(14)

2

A′

2

4A

1−

A

где Δα — абсолютная погрешность установки угла поворота преобразователя; ΔA — абсолютная

погрешность определения акустической анизотропии, которая, как следует из формулы (5), связа-

на с абсолютной погрешностью определения временного интервала для используемых средств

измерений простой формулой:

∆t

∆A=

2

(15)

tср

π

При углах поворота преобразователя, в локальных осях, близких к

, где «кажущаяся» ани-

4

зотропия стремится к нулю (а именно эти углы нас интересуют для поиска величины γ), форму-

ла (15) упрощается:

2

2

(

∆A

)

(16)

∆γ =

(

∆α

)

+

2

4A

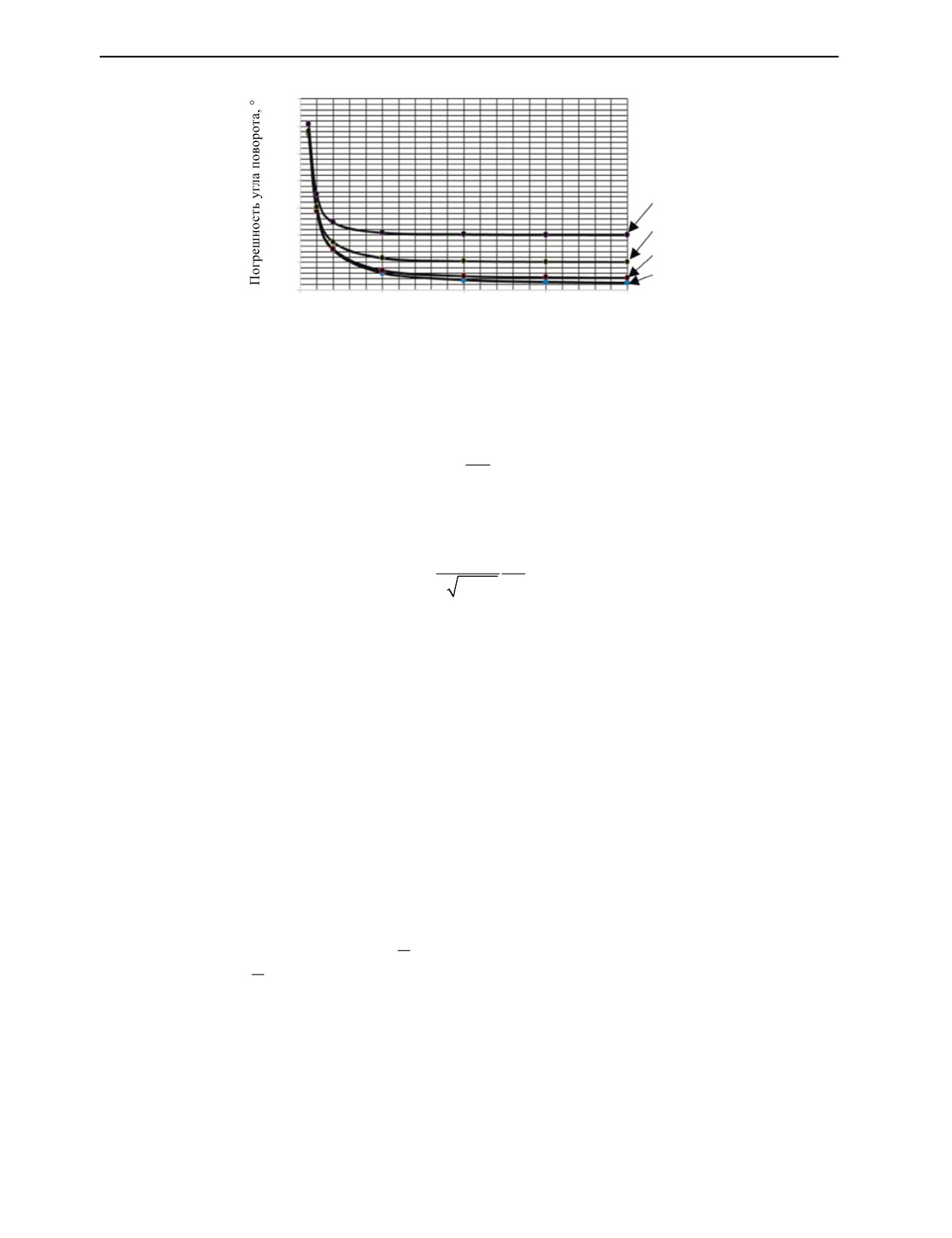

Из формулы (16) следует, что чем меньше абсолютная величина истинной анизотропии, тем с

большей погрешностью определяется угол γ. Этот вывод иллюстрируется нижеприведенным гра-

фиками на рис. 5, где представлены зависимости погрешности определения угла поворота локаль-

ных осей анизотропии Δγ от величины истинной анизотропии для различных погрешностей уста-

новки угла поворота преобразователя Δα в диапазон от 1 до 10 град. Погрешности определения

анизотропии (как истинной, так и «кажущейся»), обычно находятся в диапазоне 0,005—0,1 % в

зависимости от используемых средств измерений и особенностей исследуемого материала, опре-

деляющих возможность прецизионного измерения задержек ультразвуковых импульсов. Для

рис. 5 использовано значение погрешности ΔA = 0,05 %, которая, как пояснено ниже, метрологи-

чески обеспечена используемыми средствами измерений.

Оценим минимальное значение истинной анизотропии, начиная с которого возможно опреде-

ление угла поворота γ с допустимой погрешностью. Считаем, что допустимая погрешность связа-

на с погрешностью установки преобразователя соотношением:

Дефектоскопия

№ 1

2023

32

А.А. Хлыбов, А.Л. Углов

35

30

25

20

Δα = 10°

15

Δα = 5°

10

Δα = 2°

5

Δα = 1°

0

0

0,5

1

1,5

2

Истинная анизотропия, %

Рис. 5. Влияние величины истинной анизотропии на погрешность определения угла поворота локальных осей

анизотропии.

∆γ

k

=

,

(17)

∆α

где k >1 — некоторая постоянная, величина которой зависит от требуемой погрешности определе-

ния угла γ. Тогда для значения анизотропии, при которой гарантирована погрешность Δγ, получим

соотношение:

k

∆A

A≥

(18)

2

∆γ

2

k

−1

Реальная погрешность установки преобразователя имеет порядок ±5°. Если необходимо обе-

спечить величину погрешности Δγ не более ±6° (т.е. k = 1,2), то соотношение (18) конкретизирует-

ся следующим образом: A ≥ 0,7 %. Таким образом, при данных значениях погрешностей Δα и Δγ

результаты определения углов поворота локальных осей анизотропии нельзя считать достоверны-

ми, если акустическая анизотропия материала менее 0,7 %.

Для реализации описанной процедуры использовали устройство [25], содержащее две рядом

расположенные пьезопластинки горизонтальных поперечных волн в форме равнобедренных пря-

моугольных треугольников c катетами 5 мм и общей гипотенузой. Пьезопластины поляризованы в

ортогональных направлениях [26]. При повороте такого совмещенного преобразователя вокруг

оси OX1 и непрерывной фиксации величины «кажущейся» анизотропии можно достаточно точно

определить величину угла γ, если выполнено условие (18).

После определения угла поворота локальных осей анизотропии γ само значение истинной ани-

зотропии A может быть определено двумя способами:

обычным способом по формуле (4), в которой задержки t2, t3 аналогичны поляризациям пьезо-

пластинок вдоль локальных осей анизотропии OX′

и OX′3 соответственно;

2

уточненным способом в соответствии с процедурой, аналогичной предложенной в [25], с уче-

том того, что поляризация одной из пьезопластинок совершает поворот от направления, соответ-

π

ствующего углу γ до направления γ +

, поляризация второй пьезопластинки вращается в диа-

π

2

пазоне углов от γ +

до γ + π.

2

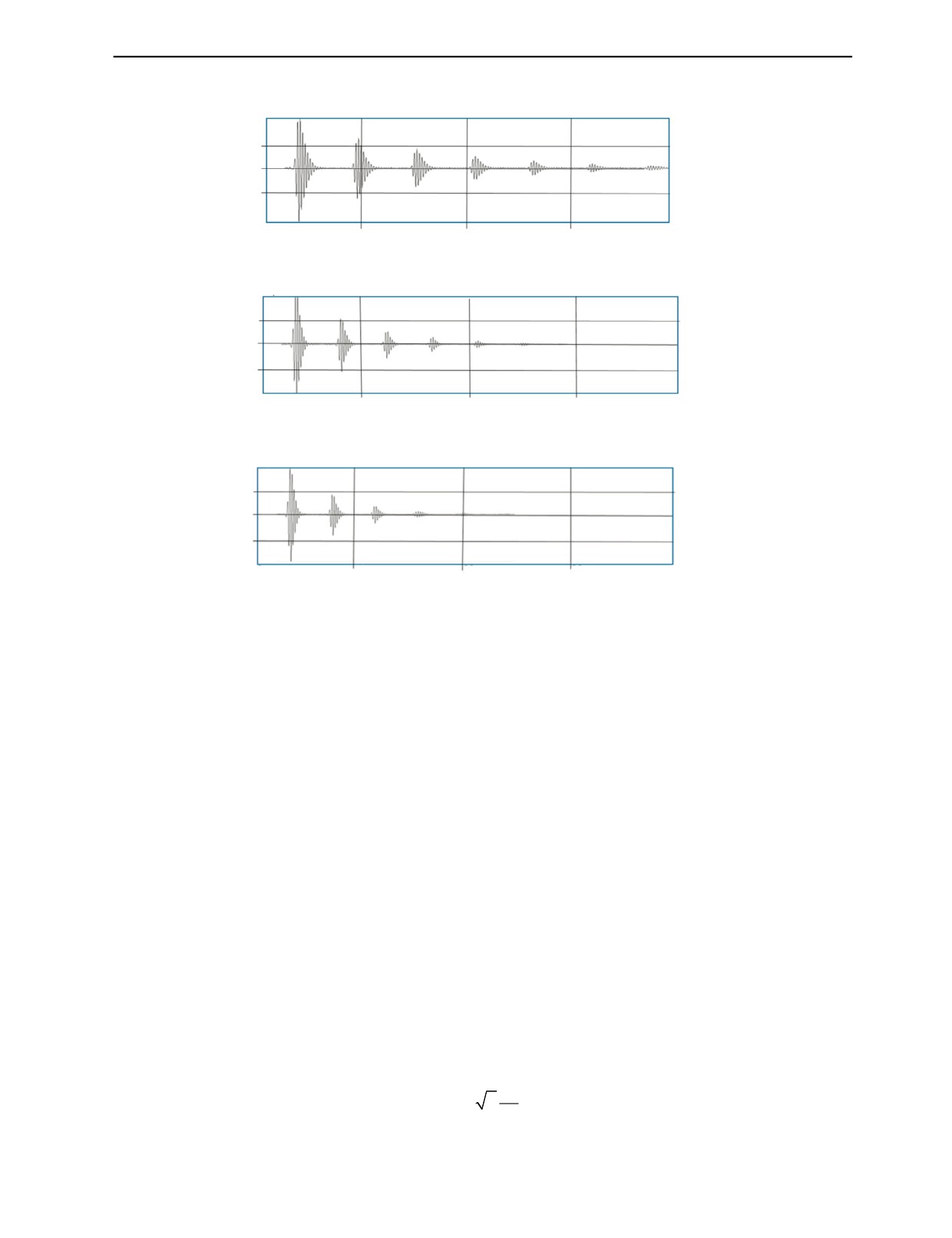

На рис. 6а—в приведены осциллограммы импульсов горизонтально поляризованных волн для

различных ситуаций. Для приведенных осциллограмм амплитуда первого импульса для всех слу-

чаев измерений принята за 100 %.

Сравнение осциллограмм на рис. 6а—в показывает заметное увеличение затухания при значи-

тельной пластической деформации: от 0,10 до 0,16 Нп/мкс.

Рис. 6в показывает, что расщепления импульсов, поляризованных под углом 45° к осям анизо-

тропии, не происходит для донных сигналов с приемлемым соотношением «сигнал/шум» Это

затрудняет достаточно точное определение акустической анизотропии на основании оценки вре-

Дефектоскопия

№ 1

2023

Об акустическом методе контроля пространственной неоднородности пластической...

33

а

U, %

100

50

0

-50

-100

0

10

20

30

40

t, мкс

б

U, %

100

50

0

-50

-100

0

10

20

30

40

t, мкс

в

U, %

100

50

0

-50

-100

0

10

20

30

40

t, мкс

Рис. 6. Осциллограммы отраженных импульсов: исходный образец (акустическая анизотропия близка к 0, направление

поляризации излучателя — вдоль НП) (а); образец, деформированный до образования шейки (20 % условной деформа-

ции, анизотропия в зоне измерений 0,8 %, направление поляризации излучателя — вдоль НП) (б); образец, деформиро-

ванный до образования шейки (20 % условной деформации, анизотропия в зоне измерений 0,8 %, направление поляри-

зации излучателя — под углом 45° к НП) (в).

менного сдвига между расщепленными импульсами, как это делается для материалов с высоким

уровнем акустической анизотропии.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

Для экспериментов использовали стандартные плоские образцы типа I по ГОСТ 1497 с тол-

щиной рабочей части 7 мм и длиной 110 мм. Шероховатость рабочей поверхности Ra составля-

ла 2,5 мкм по ГОСТ 2589. Измерения проводились для 5 одинаковых образцов.

Пластическое деформирование образцов осуществляли с помощью испытательной машины

фирмы Tinius OIlsen Ltd, модель H100KU.

Акустические измерения проводили в моменты остановки верхней траверсы испытательной

машины с помощью ИВК «АСТРОН», обеспечивающего возможность прецизионных измерений в

реальном масштабе времени задержек и амплитуд ультразвуковых импульсов.

Определение задержек t2 и t3 проводили по 1 и 4 отраженным импульсам, что при толщине

образца 7 мм составляло порядка 15 мкс.

Метрологически обеспеченная погрешность измерения временных интервалов Δt для ИВК

«АСТРОН» составляет ± 2 нс.

Из формулы для анизотропии (4) следует выражение для абсолютной погрешности анизо-

тропии:

∆t

∆A=

2

(19)

tср

Дефектоскопия

№ 1

2023

34

А.А. Хлыбов, А.Л. Углов

Таким образом, абсолютная погрешность измерения анизотропии, как следует из формулы

(19), теоретически не превышает величины 0,02 %, однако с учетом случайных факторов фактиче-

ский доверительный интервал значений погрешности, полученный в результате многократных

измерений, составил 0,05 % при доверительной вероятности 95 %, что мы и примем за фактиче-

скую погрешность определения акустической анизотропии.

Акустические измерения проводились вдоль рабочих частей образцов с шагом 5 мм.

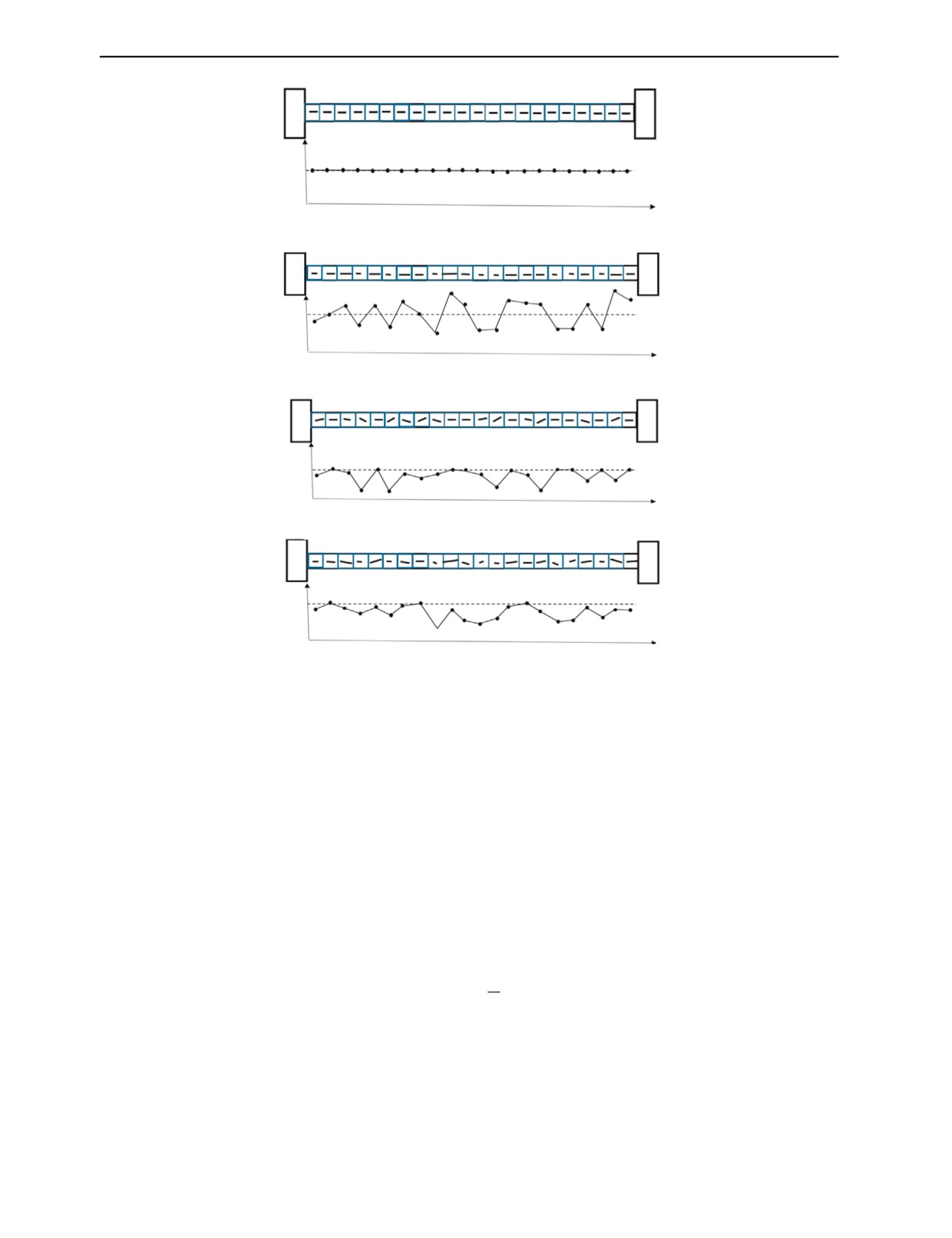

На рис. 7 приведены распределения анизотропии вдоль центральной части образцов в исход-

ном состоянии и деформированных на 5, 10, 15 и 20 %, что соответствовало моменту появления

шейки.

0,8

0,7

0,6

0,5

0,4

0,3

ε = 20 %

0,2

ε = 15 %

0,1

ε = 10 %

0

ε = 5 %

–0,1

0

10

20

30

40

50

60

70

80

90

100 110 120

ε = 0 %

Расстояние, мм

Рис. 7. Распределение акустической анизотропии по длине образца.

Из рис. 7 видно, что распределение анизотропии вдоль рабочей части образцов отличается

заметной неоднородностью. При этом следует отметить важный факт: на достаточно ранних ста-

диях деформирования (не более 5 %) вдоль рабочей части начинают формироваться устойчивые

локальные экстремумы анизотропии. Потеря устойчивости процесса деформирования произошло

в зоне максимального экстремума, на расстоянии 75 мм от нижнего захвата. Данный результат

соответствует ряду положений автоволновой механики пластической деформации [4, 9], согласно

которым на стадии параболического упрочнения (а эта стадия является основной для исследуемо-

го материала с ГЦК-структурой) очаги деформации наибольшей мощности (локальные максиму-

мы) останавливаются и в наибольшем из них происходит потеря устойчивости деформации и

дальнейшее разрушение. Аналогичное поведение параметра акустической деформации дает осно-

вание говорить о возможности разработки инженерной методики контроля закономерностей раз-

вития пластических деформаций, а после проведения представительных экспериментальных

исследований — и о методике оценки ресурса пластичности и раннего обнаружения зон разруше-

ния материала в составе высоконагруженных ответственных конструктивных элементов, подвер-

гаемых повторно-статическим или циклическим нагрузкам большой амплитуды.

Авторы работ [1, 4] показывают, что в процессе пластической деформации поликристалличе-

ского материала возникают и эволюционируют на макроуровне не только поля смещений, но и

поля поворотов. Естественно попытаться связать последние с введенным выше понятием пово-

рота локальных осей акустической анизотропии. Экспериментально выявить наличие таких углов

поворота в рамках проведенных экспериментов не удалось, что, по-видимому, объясняется боль-

шой погрешностью определения угла поворота локальных осей акустической анизотропии вслед-

ствие ее малой величины (см. формулу (16)).

ВЫВОДЫ

1. Предложена расчетно-экспериментальная методика определения акустической анизотропии

слабо анизотропного ортотропного материала, позволяющая определить не только степень локаль-

ной акустической анизотропии, но и ее направление.

2. Проанализированы источники погрешностей предлагаемой методики и границы ее приме-

нимости в инженерной практике.

Дефектоскопия

№ 1

2023

Об акустическом методе контроля пространственной неоднородности пластической...

35

3. Проведены эксперименты на образцах из горячекатаного листа сплава АМг61 по исследова-

нию влияния пластической деформации на закономерности изменения пространственного распре-

деления акустической анизотропии.

4. В целом результаты подтверждают положения автоволновой механики пластичности

металлов в части формирования стационарных максимумов пластической деформации на ста-

дии параболического упрочнения: на достаточно ранних стадиях деформирования (не более 5 %)

вдоль рабочей части образца начинают формироваться устойчивые локальные экстремумы ани-

зотропии. Потеря устойчивости процесса деформирования произошло в зоне максимального

экстремума.

5. Полученные результаты дают основание надеяться, что после проведения представительных

экспериментальных исследований может быть разработана инженерная методика неразрушающей

оценки ресурса пластичности и раннего обнаружения зон разрушения материала в составе высоко-

нагруженных ответственных конструктивных элементов, подвергаемых повторно-статическим

или циклическим нагрузкам большой амплитуды.

Исследование выполнено по гранту РНФ №19-19-00332-П «Разработка научно обоснованных

подходов и аппаратно-программных средств мониторинга поврежденности конструкционных

материалов на основе подходов искусственного интеллекта для обеспечения безопасной эксплуа-

тации технических объектов в арктических условиях».

СПИСОК ЛИТЕРАТУРЫ

1. Зуев Л.Б., Баранникова С.А. Автоволновая механика пластичности металлов // Вестник ПНИПУ.

Механика. 2019. № 1. С. 49—63.

2. Pelleg J. Mechanical Properties of Materials. Dordrecht: Springer, 2013. 634 p.

3. Messerschmidt U. Dislocation Dynamics during Plastic Deformation. Berlin: Springer, 2010. 503 p.

4. Зуев Л.Б. Автоволновая пластичность. Локализация и коллективные моды. М.: Физматлит,

2018. 207 с.

5. Haken H. Information and Self-Organization. A Macroscopic Approach to Complex Systems. Berlin:

Springer Verlag, 2005. 317 p.

6. Zuev L.B., Barannikova S.A., Lunev A.G. Elastic-plastic invariant of strain in metals // Progress in Physics

Metals. 2018. V. 18. No. 4. P. 379—481.

7. Zuev L.B., Barannikova S.A., Semukhin B.S. Kinetics of Macrolocalization of Plastic Flow of Metals //

Physics of the Solid State. 2018. V. 60 (7). P. 1358—1364.

8. Reyne B., Manach P.-Y., Moes N. Macroscpoic conse-quences of Poibert-Luders and Portevin-Le

Chatelier bands during tensile Deformation in Al—Mg alloys // Materials Science & Engineering A. 2019.

V. 746. P. 187—196.

9. Зуев Л.Б., Данилов В.И., Баранникова С.А. Физика макролокализации пластического течения.

Новосибирск: Наука, 2008. 327 с.

10. Муравьева О.В., Муравьев В.В. Методические особенности использования SH-волн и волн Лэм-

ба при оценке анизотропии свойств листового проката //Дефектоскопия. 2016. № 7. С. 3—11.

11. Матюк В.Ф. Состояние неразрушающего контроля штампуемости листового проката сталей //

Неразрушающий контроль и диагностика. 2012. № 3. С. 15—42.

12. Самокрутов А.А., Бобров В.Т., Шевалдыкин В.Г., Козлов В.Н., Алехин С.Г., Жуков А.В.

Исследование анизотропии проката и ее влияния на результаты акустических измерений // Контроль.

Диагностика. 2003. № 11. С. 6—19.

13. Семенов А.С., Полянский В.А., Штукин Л.В., Третьяков Д.А. Влияние поврежденности поверх-

ностного слоя на акустическую анизотропию // Прикладная механика и техническая физика. 2018.

Т. 59. № 6. P. 201—210.

14. Волкова Л.В., Муравьева О.В., Муравьев В.В., Булдакова И.В. Прибор и методики измерения

акустической анизотропии и остаточных напряжений металла магистральных газопроводов // Приборы

и методы измерений. 2019. Т. 10. № 1. С. 42—52.

15. Углов А.Л., Хлыбов А.А. О контроле напряженного состояния газопроводов из анизотропной

стали методом акустоупругости // Дефектоскопия. 2015. № 4. C. 9—19.

16. Курашкин К.В. Исследование акустоупругого эффекта в анизотропном пластически деформиро-

ванном материале // Акустический журнал. 2019. Т. 65. № 3. С. 382—388.

17. Беляев А.К., Полянский В.А., Третьяков Д.А. Оценка механических напряжений, пластических

деформаций и поврежденности посредством акустической анизотропии // Вестник Пермского нацио-

нального исследовательского политехнического университета. Механика. 2020. № 4. С. 130—151.

DOI: 10.15593/perm.mech/2020.4.12

18. Belyaev A.K., Polyanskiy V.A., Semenov A.S., Tretyakov D.A., Yakovlev Yu.A. Investigation of the

correlation between acoustic anisotropy, damage and measures of the stress-strain state // Procedia Structural

Integrity. 2017. V. 6. P. 201—207.

Дефектоскопия

№ 1

2023

36

А.А. Хлыбов, А.Л. Углов

19. Беляев А.К., Полянский В.А., Третьяков Д.А. Оценка механических напряжений, пластических

деформаций и поврежденности посредством акустической анизотропии // Вестник Пермского нацио-

нального исследовательского политехнического университета. Механика. 2020. № 4. С. 130—151. DOI:

10.15593/perm.mech/2020.4.12

20. Kobayashi M. Ultrasonic nondestructive evaluation of microstructural changes of solid materials under

plastic deformation. Part I. Theory // International Journal of Plasticity. 1998. V. 14. No. 6. P. 511—522.

21. Беляев А.К., Лобачев А.М., Модестов В.С. Пивков А.В., Полянский В.А., Семенов А.С., Третья-

ков Д.А., Штукин Л.В. Оценка величины пластических деформаций с использованием акустической

анизотропии // Известия Российской академии наук. Механика твердого тела. 2016. № 5. С. 124—131.

22. Дьелесан Э., Руайе Д.М. Упругие волны в твердых средах. Применение для обработки сигналов.

М.: Наука, 1982. 424 с.

23. Углов А.Л., Ерофеев В.И., Смирнов А.Н. Акустический контроль оборудования при изготовле-

нии и эксплуатации. М.: Наука, 2009. 280 с.

24. Панин В.Е., Егорушкин В.Е., Панин А.В., Чернявский А.Г. Пластическая дисторсия — фундамен-

тальный механизм в нелинейной мезомеханике пластической деформации и разрушения твердых тел //

Физическая мезомеханика. 2016. Т. 19. № 1. С. 31—46.

25. Хлыбов А.А., Углов А.Л., Андрианов В.М., Рябов Д.А., Кувшинов М.О. Способ определения аку-

стической анизотропии слабо анизотропного проката / Патент на изобретение № 2745211. Опубл.

22.03.2021. Бюл. № 9.

26 Хлыбов А.А., Углов А.Л., Прилуцкий М.А. Ультразвуковой датчик сдвиговых волн / Патент на изо-

бретение № 2365911. Опубл. 27.08.2009. Бюл. № 24.

Дефектоскопия

№ 1

2023