УДК 620.179.16

АКУСТИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ ОСИНЫ (POPULUS TREMULA),

МОДИФИЦИРОВАННОЙ УЛЬТРАЗВУКОВЫМ МЕТОДОМ

© 2023 г. А.А. Вьюгинова1,*, А.В. Теплякова1,**, Е.С. Попкова1,***

1СПбГЭТУ «ЛЭТИ» им. В. И. Ульянова (Ленина), Россия 197376 Санкт-Петербург, ул. проф. Попова, 5

E-mail: *aavyuginova@etu.ru; **avteplyakova@etu.ru; ***espopkova@etu.ru

Поступила в редакцию 09.10.2022; после доработки 16.12.2022

Принята к публикации 16.12.2022

Оценка акустических свойств объектов с использованием полученных результатов в качестве информативного пара-

метра при определении физико-механических характеристик материала, а также в области неразрушающего контроля

объектов, широко применяется в современной науке и технике. Рассмотрена возможность использования данного под-

хода применительно к деревообрабатывающей промышленности с целью оценки характеристик пиломатериалов, моди-

фицированных ультразвуковым методом. Результаты предыдущих исследований показали эффективность данной техно-

логии для повышения поверхностной плотности и твердости древесины, в связи с чем одной из актуальных задач

является поиск критериев, позволяющих оценивать достигаемые параметры модификации, а также оптимизировать

настройки соответствующего технологического оборудования. Приведены результаты исследования акустических

свойств модифицированной ультразвуковым методом древесины осины (Populus tremula), а также показана их примени-

мость в качестве критерия оценки степени модификации заготовок пиломатериалов.

Ключевые слова: ультразвуковая технология, древесина, модификация, поверхностная плотность, акустические

свойства, неразрушающий контроль.

DOI: 10.31857/S0130308223010049, EDN: BVETHU

ВВЕДЕНИЕ

Древесина является широко распространенным натуральным материалом, который находит

разнообразное применение в самых различных сферах деятельности, в том числе пиломатериалы

различного типа широко применяются в строительной отрасли. Преимущества древесины хоро-

шо известны — это экологичность, прочность, простота обработки, внешний вид и относительно

низкая цена.

Древесина характеризуется рядом физических и механических свойств, среди которых для

строительных материалов внутренней и внешней отделки одним из важнейших является твер-

дость. Твердость поверхности древесины напрямую связана с ударопрочностью, устойчивостью

к истиранию и царапинам — чем выше твердость поверхности и плотность древесины, тем мень-

ше она подвержена износу и разрушению.

Классические методы обработки древесины, направленные на повышение ее эксплуатаци-

онных характеристик, такие как термомеханическая, химико-механическая, термохимическая,

химическая модификации, требуют применения сложных технологических процессов, включа-

ющих целый ряд этапов, они являются энергозатратными, а также, как правило, предполагают

использование токсичных химических составов [1—3], что приводит в конечном итоге к значи-

тельному повышению стоимости продукции. Тем не менее модификация позволяет значительно

улучшить такие характеристики древесины как плотность, твердость, прочность, а также снизить

гигроскопичность, расширяя, таким образом, возможные сферы применения древесины как кон-

струкционного и отделочного материала. Это обуславливает актуальность задачи поиска новых

методов и технологий модификации древесины, которые были бы лишены вышеперечисленных

недостатков, а также определения акустических свойств древесины и их качественной и функци-

ональной взаимосвязи с физико-механическими характеристиками как критерия оценки эффек-

тивности процесса модификации.

Одним из направлений модификации строительных и отделочных пиломатериалов является

модификация поверхности (или лицевого слоя) древесины, которая находится в непосредствен-

ном контакте с окружающей средой и подвергается непосредственному воздействию [4]. Такие

способы призваны обеспечить улучшение качества строительных пиломатериалов и приемлемую

стоимость в отличие от методов глубокой модификации. Для снижения себестоимости модифи-

кации поверхности древесины важным является возможность реализации технологии на обору-

довании проходного, непрерывного типа и снижение энергозатрат. Некоторые из традиционных

вариантов технологий [5, 6], которые предлагались для этих целей, обеспечивают возможность

38

А.А. Вьюгинова, А.В. Теплякова, Е.С. Попкова

реализации непрерывного режима обработки, но во всех случаях необходим нагрев и поддержа-

ние температуры заготовки, что требует значительных энергозатрат и снова значительно повыша-

ет стоимость конечного продукта. Авторами работ [7—10] был предложен способ модификации

поверхностного слоя древесины на оборудовании проходного типа с использованием мощных

ультразвуковых колебаний, без использования температуры или химических составов. Техноло-

гия позволяет уплотнить поверхностный слой древесины на глубину 1-2 мм при минимальном

увеличении себестоимости.

Технологии и оборудование для воздействия на древесину мощными ультразвуковыми коле-

баниями с целью изменения ее формы и свойств были описаны в ряде патентов ранее [11—13],

однако во всех случаях ультразвук не воздействовал непосредственно на поверхность древесины,

что не позволяло обеспечить обработку с большой амплитудой и интенсивностью ультразвуко-

вых колебаний.

Что касается возможностей применения ультразвука в деревообрабатывающей промышлен-

ности, то в настоящий момент можно выделить следующие направления применения ультразву-

ка: ультразвуковая сушка древесины, как правило, в комбинации с нагревом [14]; ультразвуко-

вая резка [15, 16]; использование энергии ультразвуковых колебаний для изменения структуры

древесины (пластификация, дефибрирование [17, 18]) и извлечения ее компонентов [19] — при

этом обработка происходит в результате возникновения кавитационных эффектов в жидкости, в

которую помещается образец; ультразвуковое обеззараживание древесины [14]; неразрушающий

контроль древесины [20—24], а также определение ее свойств [25—32].

В данной работе впервые была поставлена задача исследования акустических свойств дре-

весины осины (Populus tremula), модифицированной ультразвуковым методом, оценки влияния

уплотнения поверхностей пиломатериалов на акустические свойства и, в связи с этим, оценка

возможности их использования в качестве критерия степени модификации. Подобным образом

оценке могут быть подвергнуты также пиломатериалы, поверхность которых была уплотнена с

использованием других методов — принципиальным является исследование влияния уплотнен-

ных поверхностных слоев.

ОБРАЗЦЫ И МЕТОДИКА ИЗМЕРЕНИЙ

Идея ультразвукового метода обработки состоит в том, чтобы реализовать принцип ультра-

звукового волочения (экструзии) древесного материала через ультразвуковой модуль и тем са-

мым добиться уплотнения поверхности древесины. Зазор между ультразвуковыми волноводами

меньше толщины пиломатериала, при этом ультразвуковое воздействие высокой интенсивности

позволяет перемещать пиломатериалы через зазор. Разница между толщиной пиломатериалов

и зазором регулируется, она обозначена как Δ — чем больше эта разница, тем выше степень

обработки. Мощные ультразвуковые колебания, которые непосредственно воздействует на по-

верхность древесины при непосредственном контакте с ультразвуковыми волноводами, умень-

шают трение в зоне контакта и модифицируют поверхность древесины, таким образом проис-

ходит одновременное повышение плотности и твердости поверхности пиломатериала. Заготовка

подается через зазор с помощью гидравлической системы подачи. Система подачи состоит из

привода и толкателя, который перемещается вдоль рамы станка и транспортирует заготовку в

ультразвуковой модуль. В результате после обработки пиломатериалы имеют меньшую толщину,

повышенную плотность и твердость поверхностного слоя.

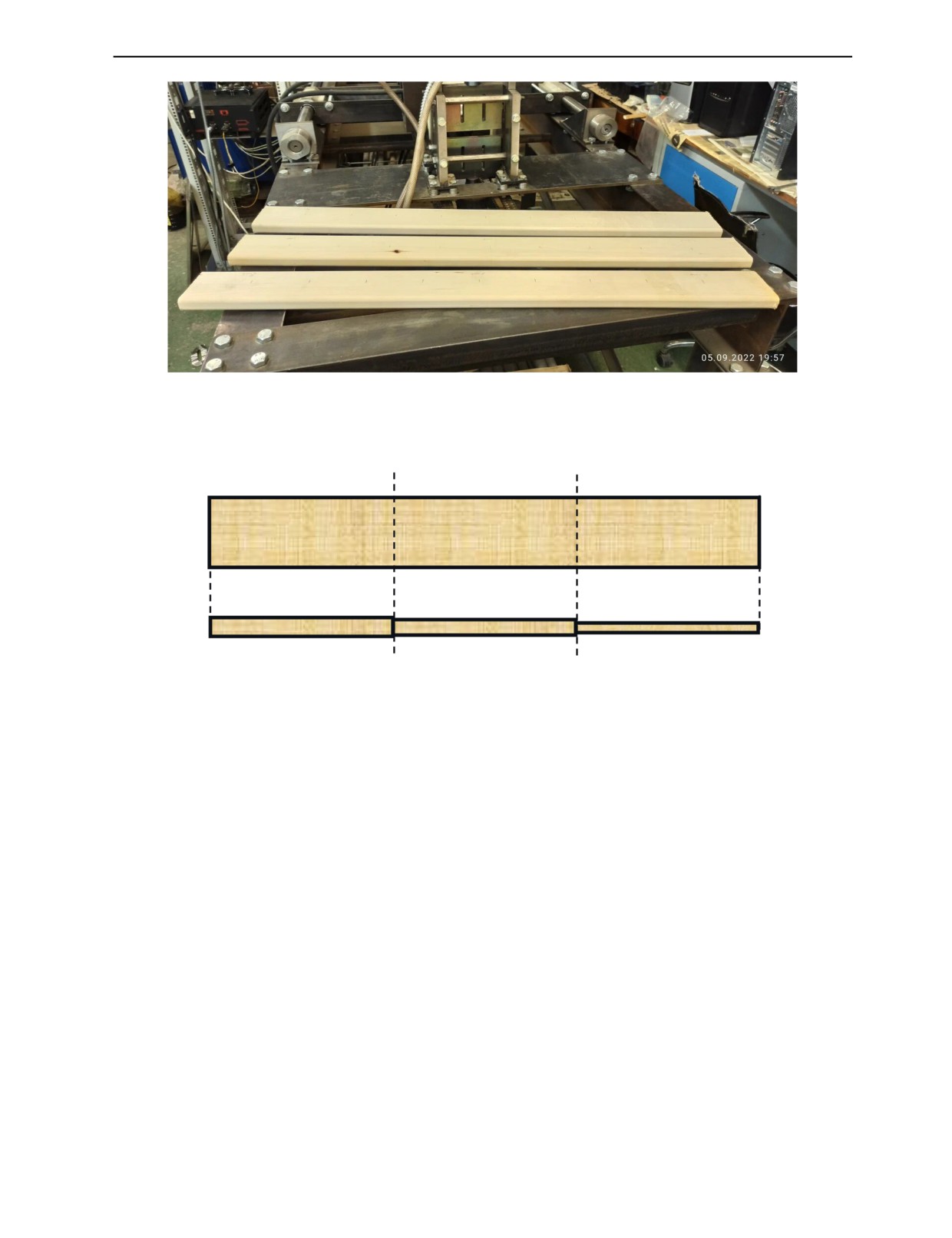

Для исследований было подготовлено три образца пиломатериала из осины (Populus tremula):

влажность — 12 %, длина — 1 м, ширина — 90 мм, толщина — 24,7 мм. Исследуемые образцы,

расположенные перед ультразвуковым модулем оборудования, приведены на рис. 1. Предвари-

тельно по длине всех трех образцов были проведены измерения средней скорости распростране-

ния (времени распространения) ультразвука по толщине, описание используемого оборудования

и методики измерений приведены ниже.

После этого каждый из трех образцов был обработан с использованием ультразвукового обо-

рудования, причем модифицируемые участки каждого образца были обработаны с различными

значениями Δ: 1,7, 2,7 и 3,7 мм, в результате на каждом образце были сформированы три области,

каждая следующая из которых модифицирована в большей степени, чем предыдущая. Эскиз об-

работанного образца приведен на рис. 2. Такой способ подготовки образцов был выбран для ис-

ключения влияния погрешностей, связанных с возможной индивидуальной внутренней структу-

рой каждого образца, и для повышения достоверности экспериментов, при этом измерения после

модификации проводились в тех же точках, что и до модификации.

Дефектоскопия

№ 1

2023

Акустические свойства древесины осины (Populus tremula), модифицированной...

39

Рис. 1. Исследуемые образцы пиломатериалов перед модулем ультразвуковой обработки.

1

2

3

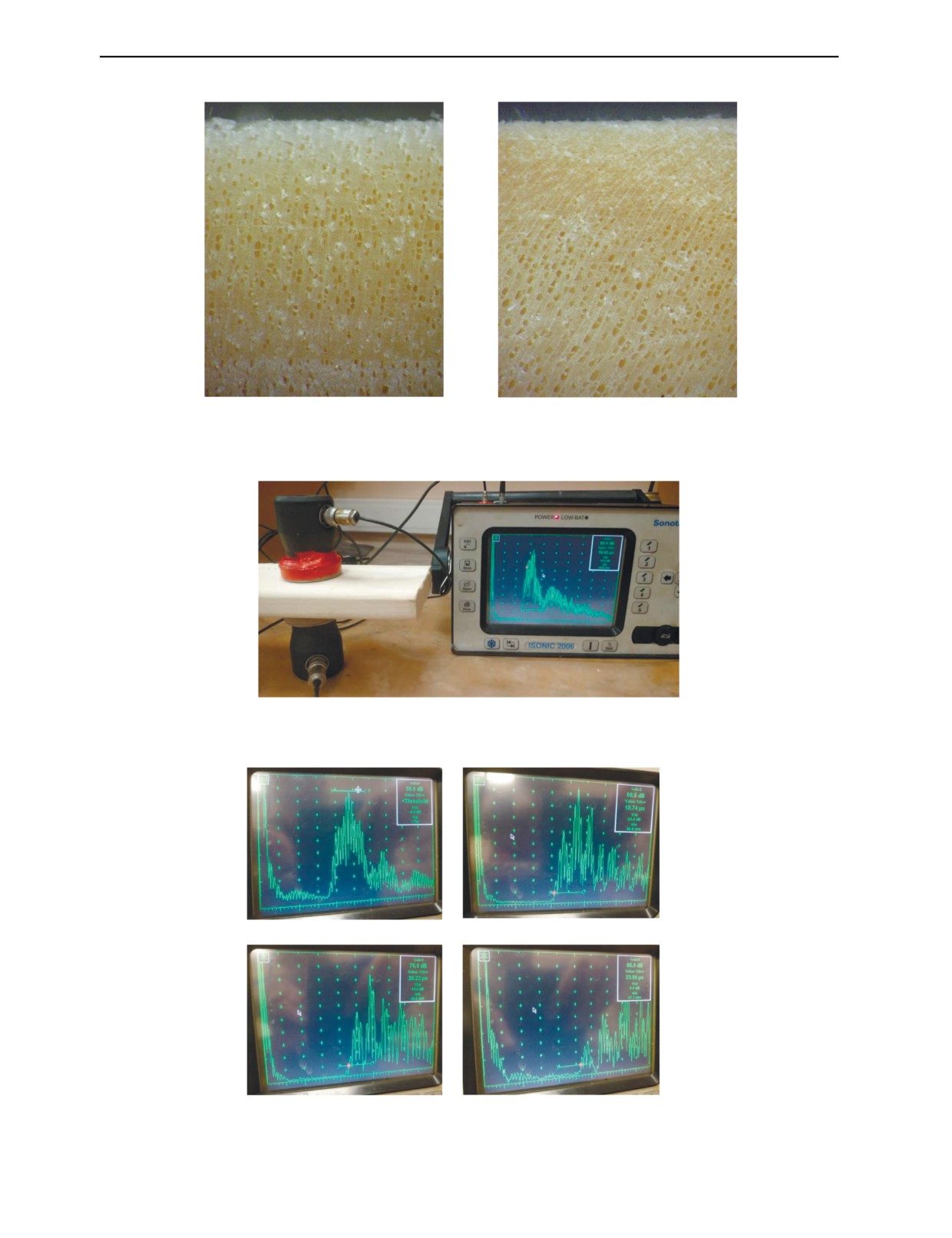

Рис. 2. Схема обработки исследуемых образцов, модифицированных ультразвуковым методом:

1 — Δ = 1,7 мм; 2 — Δ = 2,7 мм; 3 — Δ = 3,7 мм.

Микрофотографии внутренней структуры среза пиломатериалов из древесины осины (Populus

tremula), прошедших ультразвуковую модификацию, приведены на рис. 3. Результатом обработки

является смятие сосудов древесины, смещение поверхностных слоев, в следующем от поверхно-

сти годичном слое на глубине от поверхности до 5 мм происходит смятие сосудов в ранней зоне

годичного слоя — такие деформации приводят к уменьшению пористости поверхностных сло-

ев древесины и увеличению ее плотности. Таким образом, на обеих поверхностях пиломатериала

(сверху и снизу) формируются уплотненные слои, влияние которых на акустические свойства об-

разцов предстоит оценить.

Далее для каждого участка образца проводили многократные измерения времени прохождения

акустического импульса по толщине заготовки, при этом были выбраны раздельные пьезопреобра-

зователи продольной волны с рабочей частотой 600 кГц, реализован сухой акустический контакт.

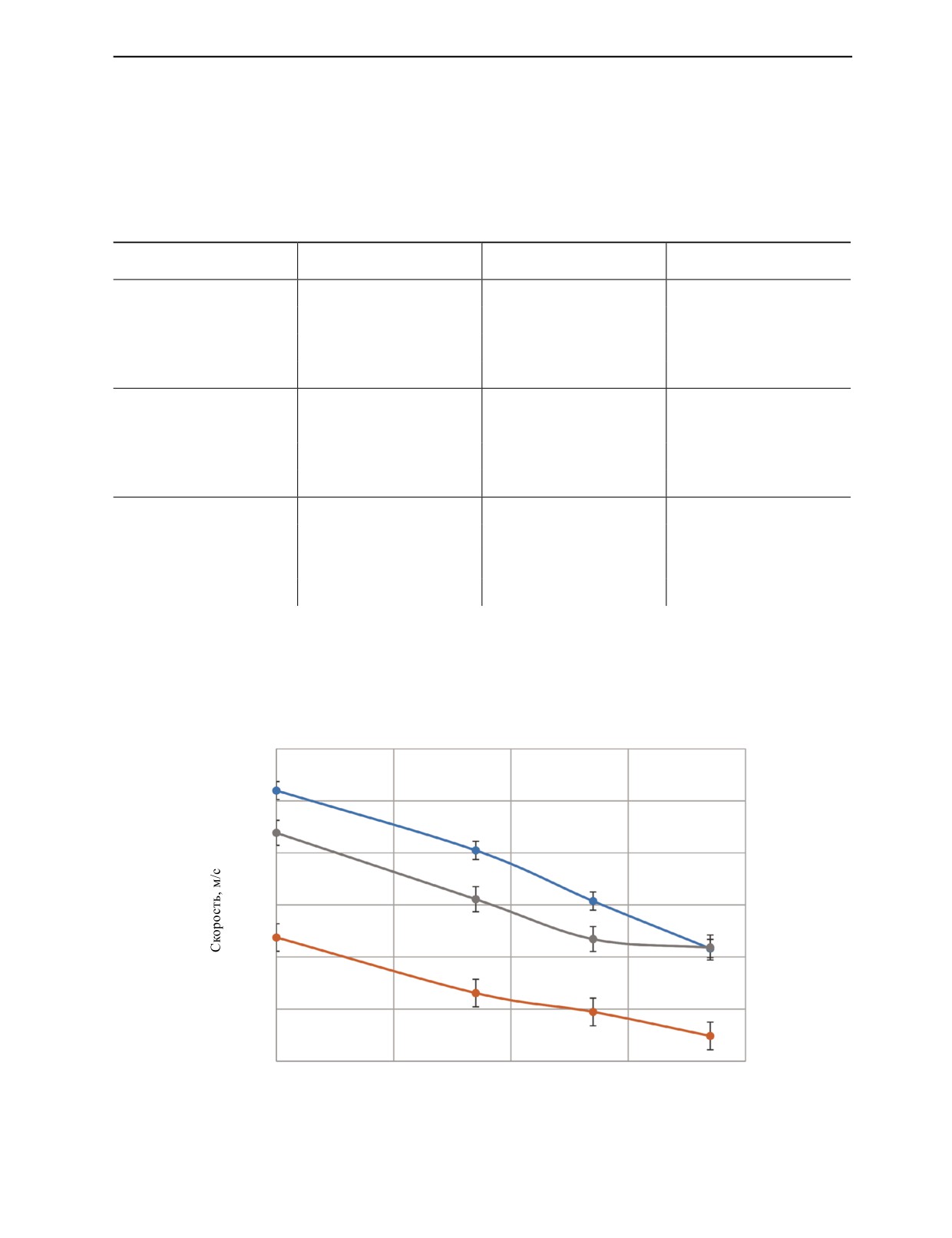

Измерительная установка на основе универсального дефектоскопа ISONIC-2006 приведена на

рис. 4. Время прохождения акустического импульса фиксировалось по переднему фронту первого

прошедшего сигнала.

На рис. 5 приведены осциллограммы принимаемых сигналов для различных участков одного

из образцов по мере увеличения степени обработки Δ. На осциллограммах прослеживается тен-

денция к увеличению времени прихода первого прошедшего акустического импульса с повышени-

ем степени обработки, несмотря на уменьшение толщины с повышением степени обработки, что

говорит об уменьшении средней скорости прохождения акустического импульса сквозь образцы с

повышением степени модификации.

Дефектоскопия

№ 1

2023

40

А.А. Вьюгинова, А.В. Теплякова, Е.С. Попкова

а

б

Рис. 3. Микрофотография внутренней структуры среза древесины осины (Populus tremula):

а — контрольный; б — после ультразвуковой модификации.

Рис. 4. Измерительная установка.

а

б

в

г

Рис. 5. Осциллограммы принимаемых сигналов:

а — образец до модификации; б — модифицированный участок при Δ = 1,7 мм; в — модифицированный участок при Δ = 2,7 мм;

г — модифицированный участок при Δ = 3,7 мм.

Дефектоскопия

№ 1

2023

Акустические свойства древесины осины (Populus tremula), модифицированной...

41

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

Результаты измерения времени прохождения t продольной акустической волны по толщине

трех образцов модифицированного ультразвуковым методом пиломатериала из осины (Populus

tremula) для участков с различной степенью обработки Δ представлены в табл. 1.

Таблица

1

Номер образца

Номер участка

Степень обработки Δ, мм

Время t, с

До обработки

До обработки

16.4 ± 0.2

1

1,7

17,8 ± 0,1

1

2

2,7

19,1 ± 0,5

3

3,7

20,4 ± 0,4

До обработки

До обработки

21,2 ± 0,8

1

1,7

23,7 ± 0,7

2

2

2,7

24,4 ± 1,0

3

3,7

25,6 ± 0,9

До обработки

До обработки

17,5 ± 0,4

1

1,7

19,1 ± 0,8

3

2

2,7

20,4 ± 0,2

3

3,7

20,3 ± 0,3

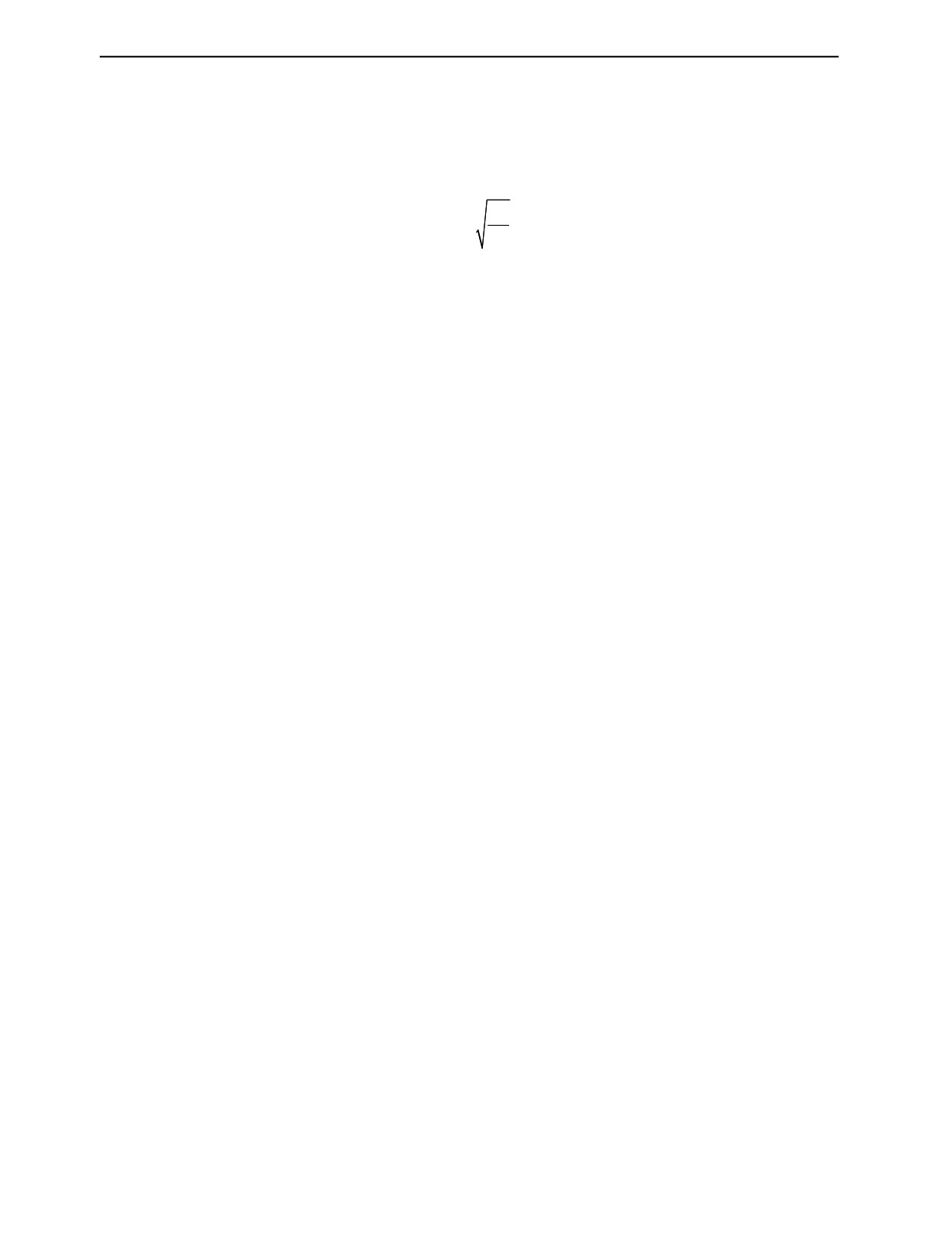

На рис. 6 приведен построенный по полученным экспериментальным данным график зависи-

мости средней скорости продольной волны от степени обработки Δ пиломатериалов из осины

(Populus tremula).

2200

2000

1800

1600

1400

1200

1000

0

1

2

3

4

Δ, мм

Рис. 6. Зависимость средней скорости продольной волны от степени модификации образцов ультразвуковым методом.

Дефектоскопия

№ 1

2023

42

А.А. Вьюгинова, А.В. Теплякова, Е.С. Попкова

Как видно, средняя скорость распространения продольной акустической волны во всех трех

образцах уменьшается по мере увеличения степени обработки, т.е. по мере увеличения плотности

и изменения свойств поверхностных слоев. Характер данной зависимости, по-видимому, можно

объяснить двумя обстоятельствами. Первое: в результате ультразвуковой модификации образцов

упругие постоянные древесины в среднем изменяются незначительно, а средняя плотность возрас-

тает, и поскольку общее выражение для определения скорости звука в среде имеет вид:

C

ij

c=

,

ρ

где Cij

— упругие постоянные; ρ — плотность, то с возрастанием плотности (в данном случае,

средней плотности, так как уплотнению подвергаются поверхностные слои древесины) средняя

скорость распространения уменьшается. Второе: результатом модификации является искривление

и смещение поверхностных слоев, а изменение направления внутренней структуры, которая фор-

мируется в направлении, перпендикулярном прозвучиванию, также может приводить к снижению

скорости распространения ультразвуковой волны.

Полученная зависимость ярко выражена: снижение средней скорости для трех образцов

составляет в среднем 26 %, при этом зависимости имеют почти линейный характер, зависимости

аналогичны для всех образцов независимо от начального значения средней скорости до ультра-

звуковой обработки. Таким образом, данные измерений средней скорости распространения про-

дольной ультразвуковой волны могут быть использованы для оценки степени модификации древе-

сины, степени уплотнения ее поверхностных слоев, а также являться информативным параметром

для оценки достигаемой плотности поверхности и применяться для настройки параметров обо-

рудования при ультразвуковой модификации. Подобным образом оценке могут быть подвергнуты

также пиломатериалы, поверхность которых была уплотнена с использованием других методов.

ВЫВОДЫ

В данной работе впервые были исследованы акустические свойства образцов пиломатериа-

лов, подвергшихся модификации ультразвуковым методом. Были проведены измерения времени

распространения продольной акустической волны в поперечном направлении образцов из осины

(Populus tremula), поверхность которых была модифицирована с использованием ультразвукового

оборудования проходного типа с различными параметрами обработки, соответствующими различ-

ной достигаемой плотности поверхностных слоев.

В результате проведенных исследований установлена обратная зависимость средней скорости

продольной акустической волны в образцах из осины (Populus tremula) от степени обработки, т.е.

от результирующей плотности поверхности. Среднее значение снижения средней скорости соста-

вило 26 %, зависимости имеют почти линейный характер и аналогичны для всех образцов незави-

симо от начального значения средней скорости до ультразвуковой обработки.

Таким образом, полученные закономерности изменения средней скорости продольной ультра-

звуковой волны могут быть использованы в качестве критерия оценки степени уплотнения поверх-

ности заготовок пиломатериалов.

СПИСОК ЛИТЕРАТУРЫ

1. Sandberg D., Kutnar A., Karlsson O., Jones D. Wood Modification Technologies: Principles,

Sustainability, and the Need for Innovation /1st ed. Boca Raton: CRC Press, 2021.

2. Dominkovics Z., Dányádi L., Pukánszky B. Surface modification of wood flour and its effect on the

properties of PP/wood composites // Composites Part A: Applied Science and Manufacturing. 2007. V. 38.

P. 1893—1901. DOI: 10.1016/j.compositesa.2007.04.001

3. Petrič M. Surface Modification of Wood // Reviews of Adhesion and Adhesives. 2013. V.2. P. 216—247.

DOI: 10.7569/RAA.2013.097308

4. Tarkow H., Seborg R. Surface densification of wood // Forest Products Journal. 1968. V. 18. No. 9.

P. 104—107.

5. Sadatnezhad S.H., Khazaeian A., Sandberg D., Tabarsa T. Continuous surface densification of wood: a

new concept for large-scale industrial processing // Bioresources. 2017. V. 12. No. 2. P. 3122—3132.

6. Neyses B. Surface Densification of Solid Wood: Paving the Way Towards Industrial Implementation /

PhD dissertation. Lulea University of Technology. 2019.

7. Иванов В.А., Новик А.А., Новик А.А.(мл.), Новик (Вьюгинова) А.А. Устройство для ультразвуковой

обработки древесины / Патент РФ 2419537. 2011.

Дефектоскопия

№ 1

2023

Акустические свойства древесины осины (Populus tremula), модифицированной...

43

8. Вьюгинова А., Вьюгинов С. Устройство для ультразвуковой обработки пиломатериалов / Патент

РФ 130909. 2013.

9. Вьюгинова А.А., Вьюгинов С.Н., Новик А.А. Устройство для ультразвуковой модификации пилома-

териалов / Патент РФ 213732. 2022.

10. Vjuginova A.A., Novik A.A., Vjuginov S.N., Ivanov V.A.

Ultrasonic modification for improvement of

11. Sun-Tae An. Method and apparatus for increasing the hardness and intensity of wood / Patent

12. Ерофеев А., Конохов А., Легуша Ф., Попов Н., Пугачев С., Семенова Н., Сун-Тэ Ан. Способ уплот-

нения и формообразования изделий из цельной древесины и устройство для его осуществления / Па-

тент РФ 2122944. 1998.

13. Ерофеев А., Конохов А., Легуша Ф., Попов Н., Пугачев С., Семенова Н., Сун-Тэ Ан. Способ уплот-

нения и формообразования цилиндрических изделий из цельной древесины и устройство для его осу-

ществления / Патент РФ 2134195. 1998.

15. Kato K., Tsuzuki K., Asano I. Studies on vibration cutting of wood, part 1 // J. Jap. Wood Res. Soc. 1971.

V. 17. P. 57—65.

16. Koc A. B., Liu B. Ultrasonic Cutting of Switchgrass and Miscanthus Stems // Applied Engineering in

Agriculture. 2018. V. 34. P. 343—353. DOI: 10.13031/aea.11942

17. Zhengbin H., Zhenyu W., Zijian Z., Songlin Y., Jun M., Xiaoxu W. Influence of ultrasound pretreatment

on wood physichemical structure // Ultrasonics Sonochemistry. 2017. V. 34. P. 136—141. DOI: 10.1016/j.

ultsonch.2016.05.035

18. Qian J., Li Y., Gao J., He Z., Yi S. The effect of ultrasonic intensity on physicochemical properties of

Chinese fir // Ultrasonics Sonochemistry. 2020. V. 64. 104985. DOI: 10.1016/j.ultsonch.2020.104985

19. Bhagya Raj G.V.S., Dash K. K. Ultrasound-assisted extraction of phytocompounds from dragon fruit

peel: Optimization, kinetics and thermodynamic studies // Ultrasonics Sonochemistry. 2020. V. 68. P. 105180.

DOI: 10.1016/j.ultsonch.2020.105180

20. Bucur V. Ultrasonic techniques for nondestructive testing of standing trees // Ultrasonics. 2005. V. 43.

P. 237—239. DOI: 10.1016/j.ultras.2004.06.008

21. Li L., Wang X., Wang L., Allison R. B. Acoustic tomography in relation to 2D ultrasonic velocity

s00226-011-0426-y

22. Dahmen S., Ketata H., Ghozlen M. H. B., Hosten B. Elastic constants measurement of anisotropic Olivier

wood plates using air-coupled transducers generated Lamb wave and ultrasonic bulk wave // Ultrasonics. 2010.

V. 50. P. 502—507. DOI: 10.1016/j.ultras.2009.10.014

23. Longo R., Delaunay T., Laux D., El Mouridi M., Arnould O., Le Clézio E. Wood elastic characterization

from a single sample by resonant ultrasound spectroscopy // Ultrasonics. 2012. V. 52. P. 971—974. DOI:

10.1016/j.ultras.2012.08.006

24. Chubinskii A.N., Tambi A.A., Teppoev A.V., Semishkur S.O., Bakhshieva M.A., Anan′eva N.I. Physical

nondestructive methods for the testing and evaluation of the structure of wood-based materials // Russian

Journal of Nondestructive Testing. 2014. V. 50. P. 693—700. DOI: 10.1134/S1061830914110023

25. Dündar T., Wang X., Avcı N., As E. Potential of ultrasonic pulse velocity for evaluating the dimensional

stability of oak and chestnut wood // Ultrasonics. 2016. V. 66. P. 86—90. DOI: 10.1016/j.ultras.2015.11.007

26. Fathi H., Kazemirad S., Nasir V. Lamb wave propagation method for nondestructive characterization of the

elastic properties of wood // Applied Acoustics. 2021. V. 171. P. 107565. DOI: 10.1016/j.apacoust.2020.107565

27. Ozyhar T., Hering S., Sanabria S. J., Niemz P. Determining moisture-dependent elastic characteristics

of beech wood by means of ultrasonic waves // Wood Science and Technology. 2013. V. 47. P. 329—341.

28. Vázquez C., Gonçalves R., Bertoldo C., Baño V., Vega A., Crespo J., Guaita M. Determination of the

mechanical properties of Castanea sativa Mill. using ultrasonic wave propagation and comparison with static

compression and bending methods // Wood Science and Technology. 2015. V. 49. P. 607—622. https://doi.

org/10.1007/s00226-015-0719-7

29. Salmi A. Ultrasonic quantitative strength assessment of artificially aged and archaeological wood samples

// The Journal of the Acoustical Society of America. 2008. V. 123. P. 3607—3607. DOI: 10.1121/1.2934789

30. Yaitskova N., van de Kuilen J. W. Time-of-flight modeling of transversal ultrasonic scan of wood // The

Journal of the Acoustical Society of America. 2014. V. 135. P. 3409—3415. DOI: 10.1121/1.4873519

31. Koczan G., Karwat Z., Kozakiewicz P. An attempt to unify the Brinell, Janka and Monnin hardness

of wood on the basis of Meyer law // Journal of Wood Science. 2021. V. 67. P. 7. DOI: 10.1186/s10086-020-

01938-4

32. Kang C.-W., Jang E.-S., Lee N.-H., Jang S.-S., Lee M. Air permeability and sound absorption coefficient

changes from ultrasonic treatment in a cross section of Malas (Homalium foetidum) // Journal of Wood Science.

Дефектоскопия

№ 1

2023