УДК 620.179.162

ТЕХНОЛОГИЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ,

ПОЛУЧЕННЫХ ТОЧЕЧНОЙ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ

© 2023 г. А.И. Боровков1,*, В.Е. Прохорович2,**, В.А. Быченок3,***,

И.В. Беркутов3,****, И.Е. Алифанова1,3,*****

1Санкт-Петербургский политехнический университет Петра Великого,

Россия 194021 Санкт-Петербург, Политехническая ул., 29

2Учреждение науки ИКЦ СЭКТ, Россия 197342 Санкт-Петербург, ул. Матроса Железняка, 57

3 Университет ИТМО, Россия 197046 Санкт-Петербург, Кронверкский пр., 49

E-mail: * vicerector.ap@spbstu.ru; ** ve-pro@yandex.ru; ** bychenok-vladimr@mail.ru;

***chigivara56712@mail.ru; *****sherbairina@mail.ru

Поступила в редакцию 05.12.2022; после доработки 27.01.2023

Принята к публикации 03.02.2023

Сварка трением с перемешиванием нашла широкое применение в авиастроении и ракетостроении, прежде всего

благодаря возможности получения сварных соединений с прочностью, близкой к прочности основного материала.

Одним из наиболее перспективных методов такой сварки является точечная сварка трением с перемешиванием, кото-

рая может служить альтернативой электроконтактной точечной сварке и заклепочным соединениям. Для внедрения

точечной сварки трением с перемешиванием в производство ответственных изделий необходимо рассмотреть вопро-

сы, связанные с неразрушающим контролем качества сварных соединений, полученных данным методом сварки.

Целью настоящей работы является обоснование применимости ультразвукового эхометода для контроля качества

сварных соединений, полученных точечной сваркой трением с перемешиванием. Актуальность работы подтвержда-

ется тем, что на сегодняшний день отсутствуют достаточно полные сведения о результатах экспериментальных иссле-

дований, направленных на анализ характеристик сварных соединений, полученных точечной сваркой трением с пере-

мешиванием.

Авторами статьи предложено использовать ультразвуковой эхометод контроля. Контроль проводился с помощью

ультразвукового дефектоскопа с раздельно-совмещенным пьезоэлектрическим преобразователем на образцах, изго-

товленных с применением точечной сварки трением с перемешиванием. В результате ультразвукового контроля в трех

образцах были обнаружены дефекты типа непровар и слипание, что было подтверждено металлографическими иссле-

дованиями. Образцы, в которых не были обнаружены дефекты, были подвергнуты механическим испытаниям, в

результате которых установлено, что прочность полученных сварных соединений сопоставима с прочностью основ-

ного металла образцов. Металлографические исследования, проведенные на образцах после механических испыта-

ний, также подтвердили отсутствие дефектов в сварных соединениях. Таким образом, показана связь результатов

ультразвукового контроля, металлографических исследований и механических испытаний, что позволяет обосновать

применимость ультразвукового эхометода для контроля качества сварных соединений, полученных точечной сваркой

трением с перемешиванием.

Ключевые слова: сварка трением с перемешиванием, фрикционная сварка, точечная сварка, неразрушающий кон-

троль, ультразвуковой контроль, испытания на сдвиг, испытания на растяжение, металлография.

DOI: 10.31857/S0130308223020033, EDN: BWRSPR

ВВЕДЕНИЕ

Сварка трением с перемешиванием (СТП) [1—5] имеет приоритет промышленного примене-

ния за счет таких преимуществ, как:

высокий уровень механических характеристик соединений, полученных СТП;

возрастающая возможность глубокой роботизации и цифровизации машиностроительных тех-

нологий;

возможность получения улучшенной геометрической формы изделий, исключающей типовые

несовершенства, обусловленные применением аргонодуговой сварки («утяжки», коробления и пр.);

возможность перехода на новые конструкционные материалы трудно свариваемые или несва-

риваемые с помощью традиционной аргонодуговой сварки [6—8].

Внедрение технологии СТП в производство ведется во всем мире практически во всех отрас-

лях промышленности. Основным фактором, определяющим все более широкое применение СТП в

авиакосмической промышленности, является снижение веса конструкции за счет возможности ис-

пользования более легких сплавов, в том числе сварки двух различных материалов, несвариваемых

другими способами [8].

Частным случаем СТП является точечная сварка трением с перемешиванием (ТСТП). Приме-

нение ТСТП вместо заклепочных соединений имеет такие преимущества, как:

Технология ультразвукового контроля сварных соединений, полученных точечной сваркой...

25

5

3

8

2

1

7

6

4

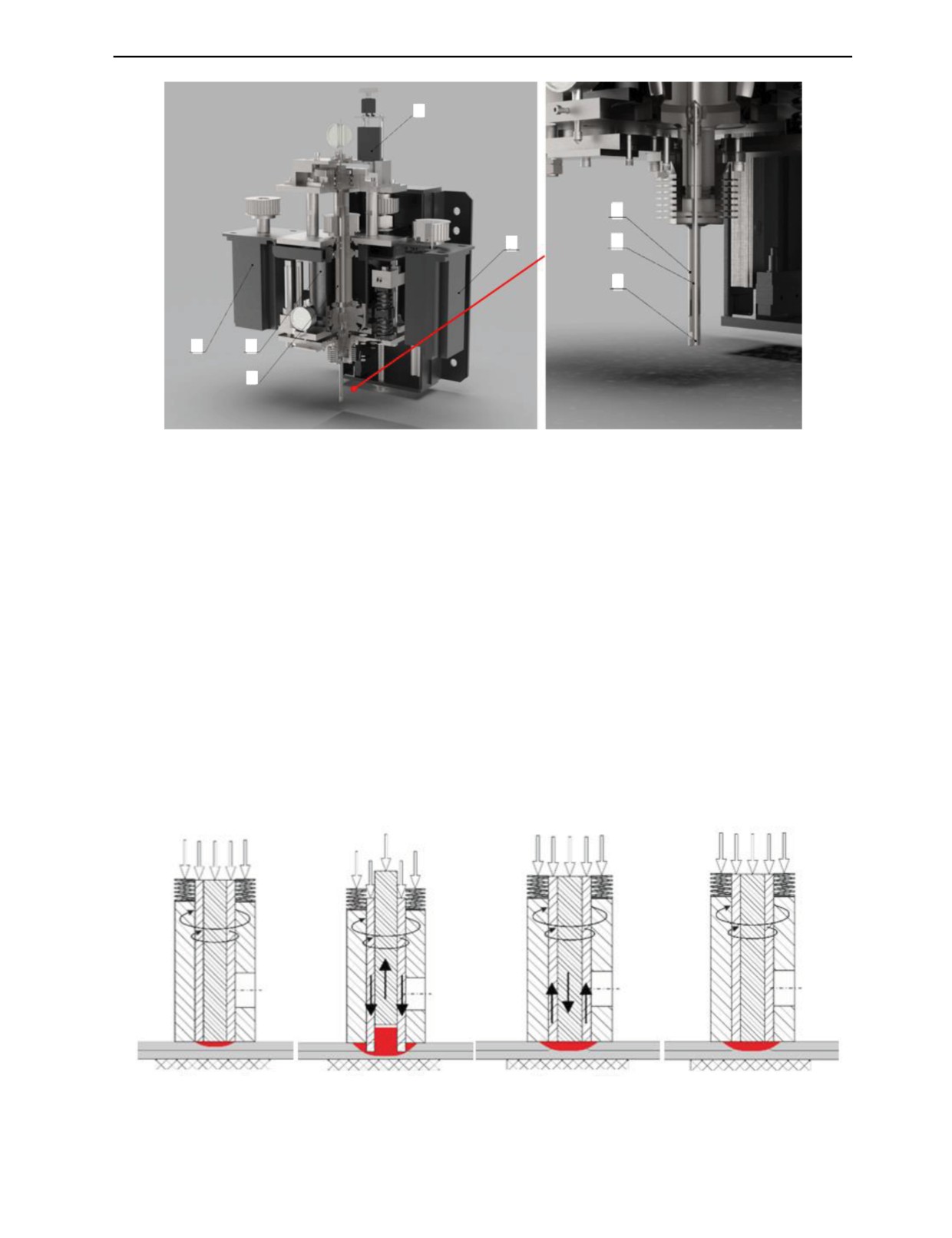

Рис. 1. Трехмерная модель сварочной головы ТСТП:

1 — инструмент; 2 — втулка; 3 — упор; 4 — шпиндель; 5 — привод; 6 — суппорт; 7, 8 — приводы.

снижение массы конструкции на величину нижних и верхних головок заклепок;

повышение оперативности выполнения соединения (исключается необходимость сверлильных

работ);

обеспечивается прочность соединения на уровне основного металла;

обеспечивается возможность соединения несвариваемых металлов.

Бескратерное соединение ТСТП обеспечивается с помощью трехсоставного инструмента. Сва-

рочный инструмент (рис. 1) представляет собой сборку, включающую (кроме собственно инстру-

мента) упор локальной фиксации свариваемых заготовок и втулку передачи вращающего момента

поверхности свариваемой заготовки.

Трехсоставной инструмент обеспечивает четырехэтапный процесс ТСТП (рис. 2):

этап I — разогрев заготовки буртом и инструментом;

этап II — погружение бурта в свариваемые заготовки, обратный ход инструмента;

этап III — выталкивание инструментом разогретого металла, обратный ход бурта;

этап IV — давление втулки для выполнения бездефектного соединения.

Этап I

Этап II

Этап III

Этап IV

Рис. 2. Этапы выполнения ТСТП.

Дефектоскопия

№ 2

2023

26

А.И. Боровков, В.Е. Прохорович, В.А. Быченок и др.

Способ сварки (см. рис. 1, 2) реализован в устройстве для бескратерной ТСТП (разработан и

изготовлен Учреждением науки ИКЦ СЭКТ), с помощью которого изготовлены эксперименталь-

ные образцы для настоящих исследований.

Однако отсутствие на сегодняшний день достаточно полных сведений о результатах исследо-

ваний, направленных на анализ характеристик сварных соединений, полученных ТСТП, является

одним из препятствий к ее внедрению в ответственных отраслях промышленности [9—14].

Для ТСТП характерны такие типы дефектов, как слипание по кромке сварного соединения и

непровар корня шва. Другой особенностью ТСТП является утонение в зоне сварного соединения,

что может привести к снижению прочностных характеристик [15—23].

Таким образом, необходимо проводить неразрушающий контроль сварных соединений, выпол-

ненных ТСТП, задачами которого являются:

выявление дефектов типа непровар в сварных соединениях;

оценка фактического диаметра сварной зоны;

оценка утонения в сварной зоне.

Наиболее универсальными методами неразрушающего контроля являются ультразвуковые ме-

тоды [21—23]. На сегодняшний день для контроля качества точечной сварки используются ультра-

звуковые средства контроля с использованием фазированных решеток [24—27]. Интерес также

вызывает разработка технологий контроля качества сварных соединений, полученных ТСТП, на

основе традиционных средств ультразвукового контроля.

ТЕХНОЛОГИЯ КОНТРОЛЯ КАЧЕСТВА ТСТП

Авторами статьи было предложено использовать ультразвуковой эхометод контроля качества

ТСТП пластин из алюминиевого сплава марки АМг6. Для настройки уровней чувствительности

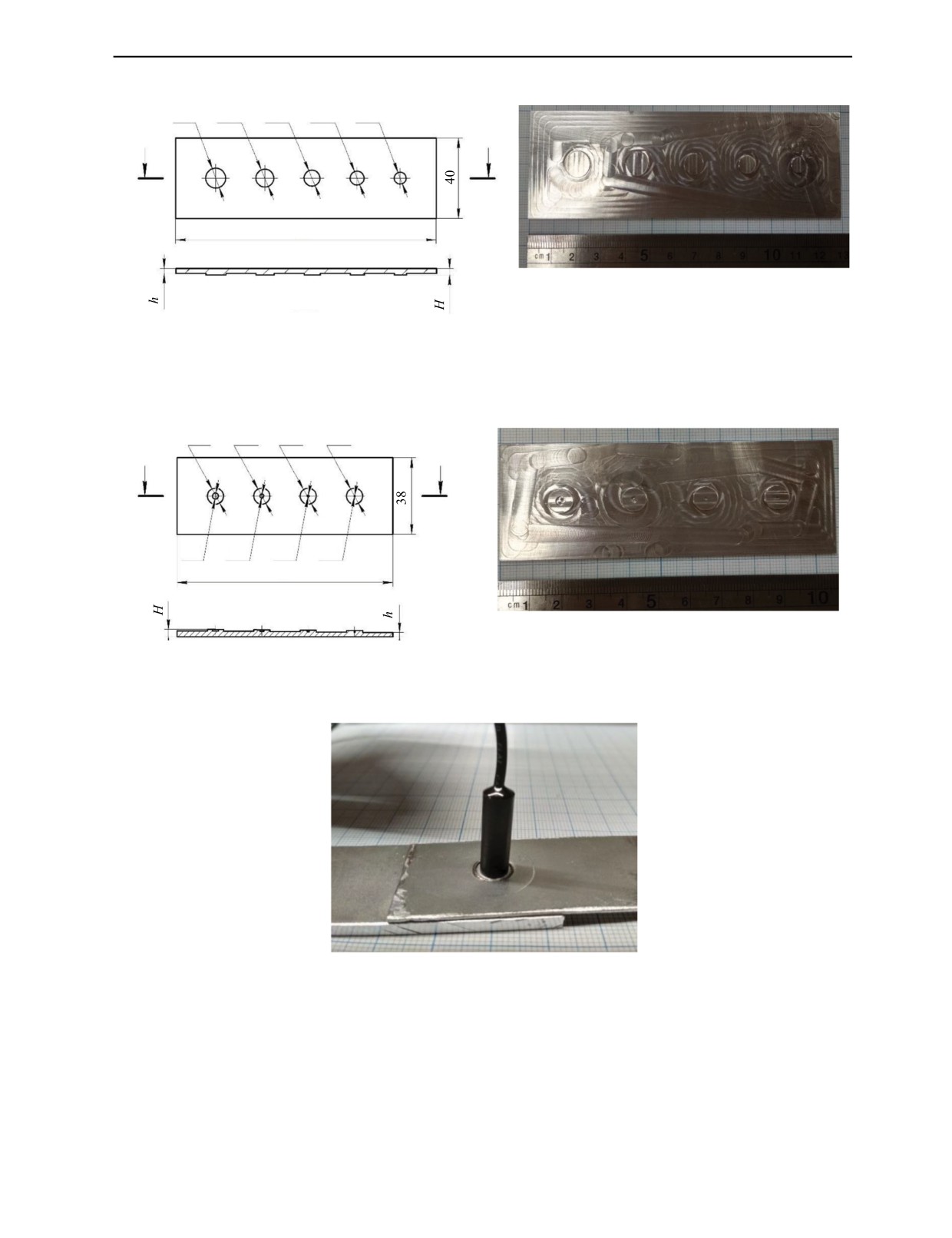

ультразвукового дефектоскопа были разработаны следующие типы настроечных образцов:

настроечный образец с имитаторами дефектов типа непровар в виде плоскодонных отражате-

лей (рис. 3);

а

б

A

A—A

75

h

H

d1 d2 d3 d4

A

Рис. 3. Образец настроечный с имитаторами дефектов типа непровар: эскиз (а); общий вид (б).

настроечный образец с имитаторами сварной зоны (рис. 4);

настроечный образец с имитаторами дефектов типа непровар в сварных зонах (рис. 5).

Толщина образцов (H) и глубина расположения плоскодонных отражателей (h) соответствуют

номинальным толщинам сварных соединений, которые планируется контролировать: h — толщина

одной детали; Н — общая толщина сваренных деталей. Диаметр плоскодонных отражателей (d) и

диаметр имитаторов сварных зон (D) соответствуют требуемым уровням чувствительности кон-

троля.

Для ультразвукового контроля (УЗК) был разработан и изготовлен раздельно-со-

вмещенный пьезоэлектрический преобразователь (ПЭП) с пьезопластиной диаметром

3 мм и центральной частотой 10 МГц (рис. 6). Применение раздельно-совмещенного ПЭП позволя-

ет повысить чувствительность контроля за счет работы на пересечении диаграмм направленности

Дефектоскопия

№ 2

2023

Технология ультразвукового контроля сварных соединений, полученных точечной сваркой...

27

а

б

D1 D2

D3 D4 D5

Б

Б

130

Б—Б

Рис. 4. Образец настроечный с имитаторами сварных зон различного диаметра: эскиз (а); общий вид (б).

а

б

D1 D2

D3 D4

В

В

d1

d2

d3

d4

107

В—В

Рис. 5. Образец настроечный с имитаторами дефектов типа непровар и имитаторами сварных зон: эскиз (а); общий вид (б).

Рис. 6. Общий вид ПЭП для УЗК ТСТП при его установке на экспериментальном образце.

и отсутствия ближней зоны и обеспечивает проведение контроля сварных соединений с толщиной

верхнего листа менее 1 мм. Площадь контакта ПЭП (6 мм) подобрана таким образом, чтобы кон-

троль был возможен не только с корневой стороны сварного соединения, но и с лицевой стороны.

Настройку чувствительности дефектоскопа выполняли на настроечном образце с имитаторами

дефектов типа непровар. Максимум эхосигнала от имитатора непровара (плоскодонного отражате-

ля) доводили до контрольного уровня (середина экрана прибора) и затем к данному значению при-

Дефектоскопия

№ 2

2023

28

А.И. Боровков, В.Е. Прохорович, В.А. Быченок и др.

а

б

в

г

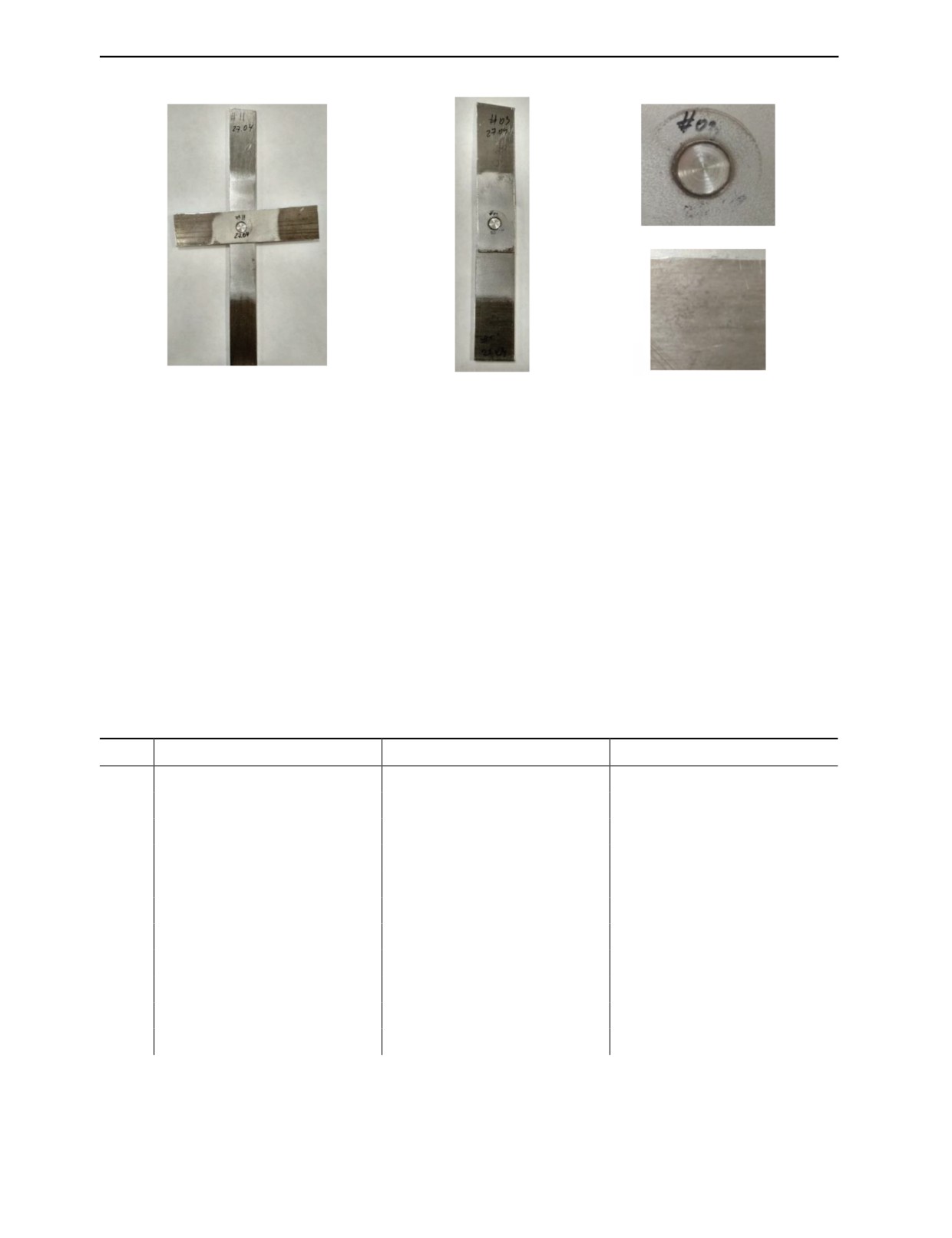

Рис. 7. Общий вид экспериментальных образцов:

а — образец для испытаний на отрыв; б — образец для испытаний на срез; в — вид ТСТП с лицевой стороны; г — вид ТСТП с тыльной

стороны.

бавляли 6 дБ. Зону временной селекции (строб) также устанавливали по эхосигналу от имитатора

непровара (плоскодонного отражателя).

Для оценки фактического диаметра сварной зоны измеряли расстояние между крайними по-

ложениями ПЭП при его перемещении относительно центра сварной зоны, при которых уровень

эхосигнала в момент времени, соответствующий толщине h, не превышает уровень строба.

Утонение в зоне сварного соединения оценивали по изменению времени прихода донного эхо-

сигнала в момент времени, соответствующий толщине H.

Для экспериментальных исследований были изготовлены 11 экспериментальных образцов

ТСТП с диаметром сварной зоны 8 мм двух типов: для испытаний на отрыв и для испытаний на

срез (рис. 7). Перечень экспериментальных образцов и их основные характеристики представлены

в табл. 1.

Таблица

1

Перечень экспериментальных образцов

№ п/п

Маркировка образца

Тип образца

Толщины свариваемых пластин, мм

1

№ 1

Отрыв

0,7 и 2,7

2

№ 2

Отрыв

0,7 и 2,7

3

№ 3

Отрыв

0,7 и 2,7

4

№ 4

Отрыв

0,7 и 2,7

5

№ 5

Отрыв

0,7 и 2,7

6

№ 6

Отрыв

0,9 и 2,7

7

№ 7

Отрыв

0,9 и 2,7

8

№ 8

Срез

0,7 и 2,7

9

№ 9

Срез

0,7 и 2,7

10

№ 10

Срез

0,9 и 2,7

11

№ 11

Срез

0,9 и 2,7

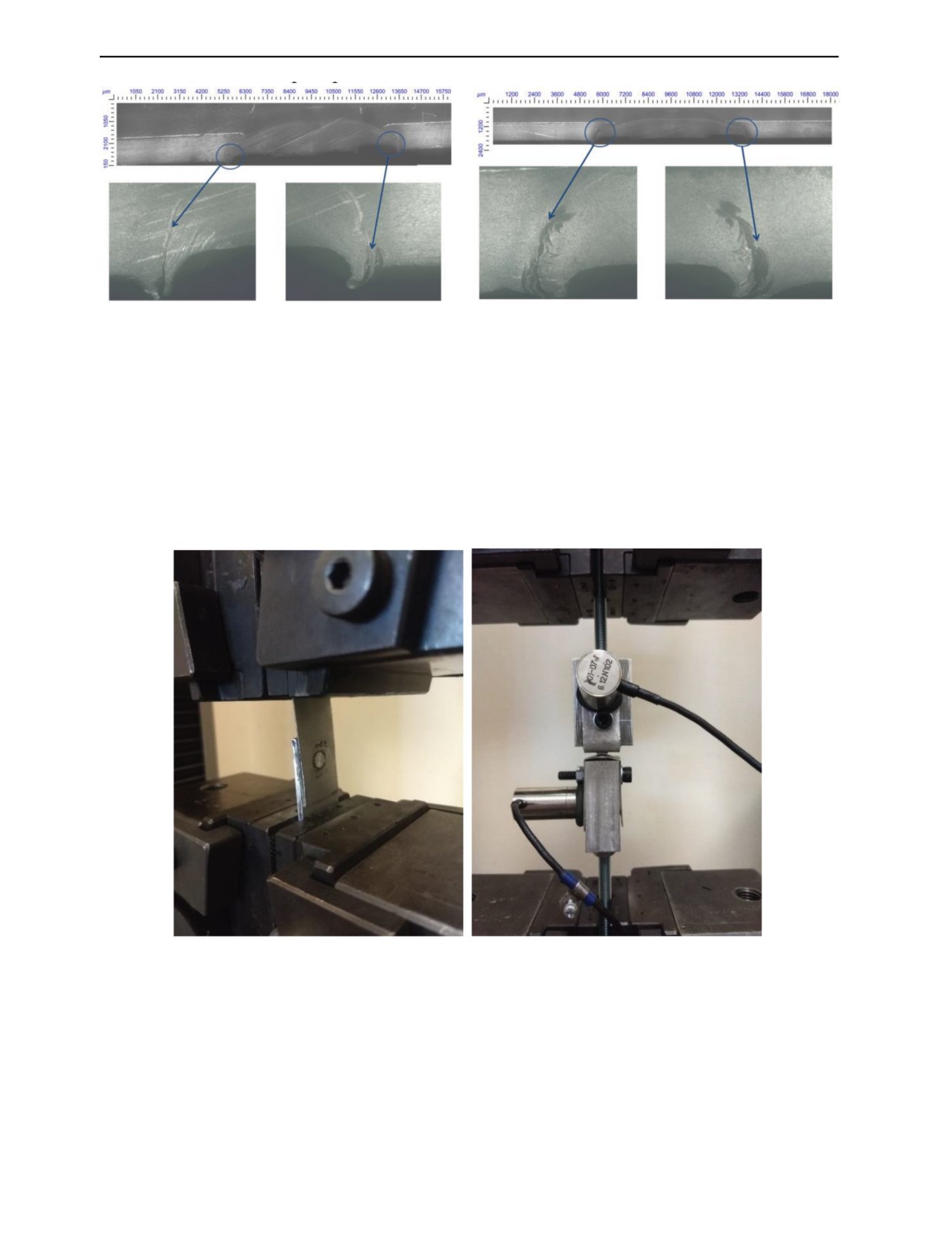

На рис. 8 приведен А-скан, полученный на участке с бездефектным сварным соединением. На

А-скане отображается донный сигнал на глубине, соответствующей общей толщине сваренных

деталей.

Дефектоскопия

№ 2

2023

Технология ультразвукового контроля сварных соединений, полученных точечной сваркой...

29

Эхосигнал от непровара

Донный сигнал

Рис. 8. А-скан, полученный на бездефектном образце.

Рис. 9. А-скан, полученный на образце № 1 с непроваром.

Эхосигнал от непровара

на кромке сварной точки

Рис. 10. А-скан, полученный на кромке сварного соединения образца № 2.

В сварном соединении образца № 1 был обнаружен непровар по всей площади сварного со-

единения (рис. 9).

По кромке сварных соединений образцов № 2 и № 3 обнаружен непровар. А-скан, характерный

для непровара по кромке сварного соединения, приведен на рис. 10. На А-скане на глубине, харак-

терной толщине верхней пластины, различим эхосигнал от непровара. Также, на скане заметно ос-

лабление донного сигнала, вызванное частичным перекрытием ультразвуковой волны непроваром.

В других образцах дефектов не обнаружено.

Образцы № 1—3 были подвержены металлографическим исследованиям, результаты которых

приведены на рис. 11 — 13. На изображении микроструктуры образца № 1 (см. рис. 11) наблюдает-

ся непровар по всей площади соединения, сварное ядро недостаточной глубины, что подтвержда-

Рис. 11. Микроструктура сварного соединения образца № 1 с непроваром по всей площади сварного соединения.

Дефектоскопия

№ 2

2023

30

А.И. Боровков, В.Е. Прохорович, В.А. Быченок и др.

Рис. 12. Микроструктура сварного соединения образца № 2

Рис. 13. Микроструктура сварного соединения образца

с дефектом «слипание» по кромке сварного соединения.

№ 3 с непроваром по кромке сварного соединения.

ется непрерывным плакирующим слоем между свариваемыми пластинами. Таким образом, резуль-

таты металлографии подтвердили результаты УЗК. Как видно на изображениях микроструктуры

образцов № 2 и № 3 (см. рис. 12, 13), по окружности сварной точки наблюдаются непровары (от-

мечено стрелками).

Бездефектные образцы ТСТП были подвергнуты механическим испытаниям.

На рис. 14 приведен общий вид установки образцов в захватах разрывной машины при прове-

дении испытаний на срез (а) и на отрыв (б).

а

б

Рис. 14. Испытание образцов, выполненных ТСТП, в испытательной машине LFM-150: испытания на срез (а); испыта-

ния на отрыв (б).

Результаты механических испытаний образцов, выполненных ТСТП, представлены в табл. 2.

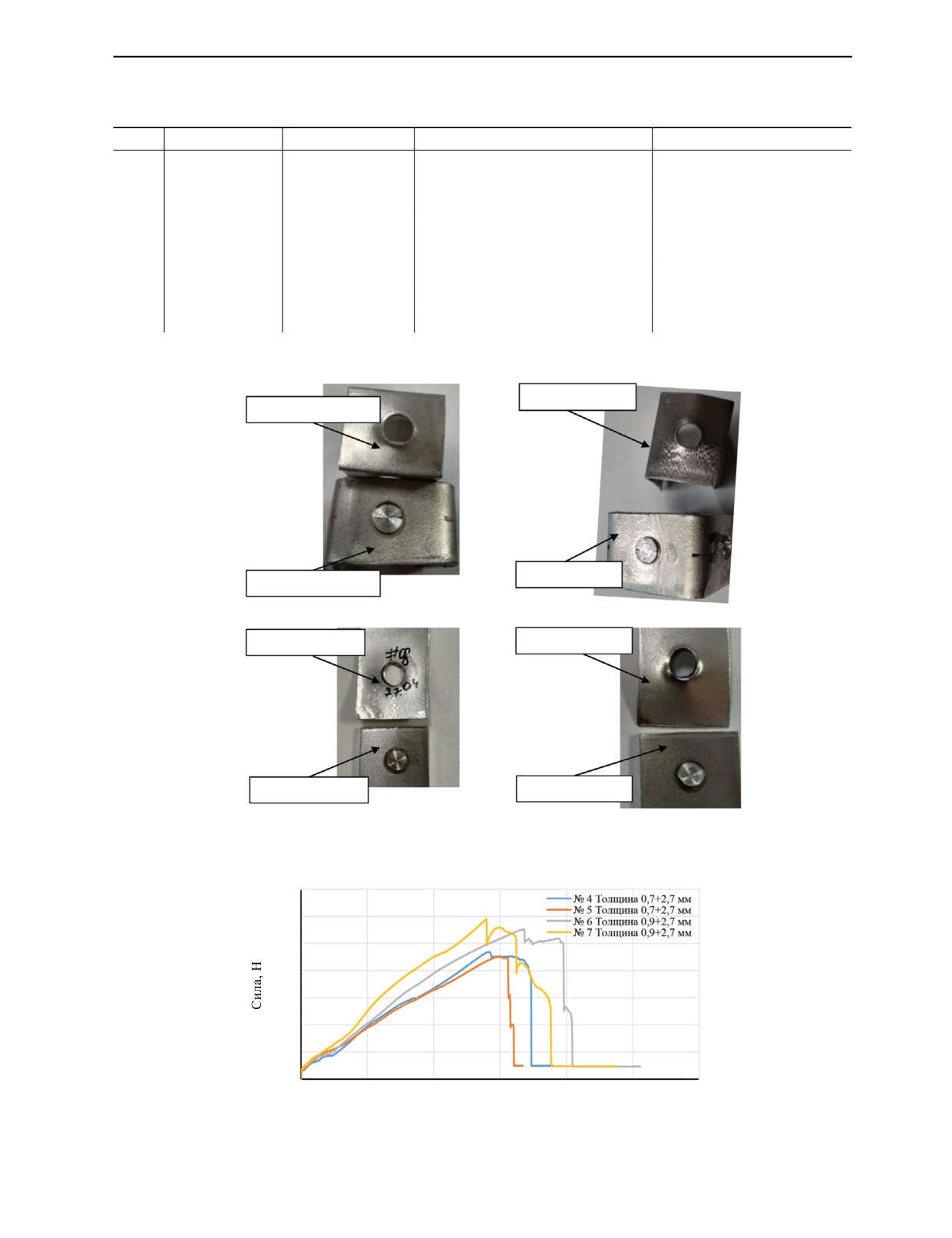

На рис. 15 показаны фотографии образцов после механических испытаний. На рис. 16 приведе-

ны графики нагружения образцов на отрыв, на рис. 17 — на срез.

После механических испытаний образцы подвергались металлографическим исследованиям.

На рис. 18 приведено изображение микроструктуры образца № 10 после проведения механических

испытаний.

Дефектоскопия

№ 2

2023

Технология ультразвукового контроля сварных соединений, полученных точечной сваркой...

31

Таблица

2

Результаты механических испытаний образцов после ТСТП

№ п/п

Маркировка

Тип образца

Свариваемые толщины, мм

Усилие при разрушении, Н

1

№ 4

Отрыв

0,7 и 2,7

941

2

№ 5

Отрыв

0,7 и 2,7

902

4

№ 6

Отрыв

0,9 и 2,7

1108

5

№ 7

Отрыв

0,9 и 2,7

1177

6

№ 8

Срез

0,7 и 2,7

2932

7

№ 9

Срез

0,7 и 2,7

3197

8

№ 10

Срез

0,9 и 2,7

3246

9

№ 11

Срез

0,9 и 2,7

4001

а

б

Толщина 0,9 мм

Толщина 0,7 мм

Толщина 2,7 мм

Толщина 2,7 мм

в

г

Толщина 0,7 мм

Толщина 0,9 мм

Толщина 2,7 мм

Толщина 2,7 мм

Рис. 15. Фотографии образцов ТСТП после механических испытаний: образец № 3 (а) и № 5 (б) после испытаний на

отрыв; образец № 7 (в) и № 9 (г) после испытаний на срез.

1400

1200

1000

800

600

400

200

0 0

1

2

3

4

5

6

Перемещение захватов, мм

Рис. 16. Графики нагружения образцов на отрыв.

Дефектоскопия

№ 2

2023

32

А.И. Боровков, В.Е. Прохорович, В.А. Быченок и др.

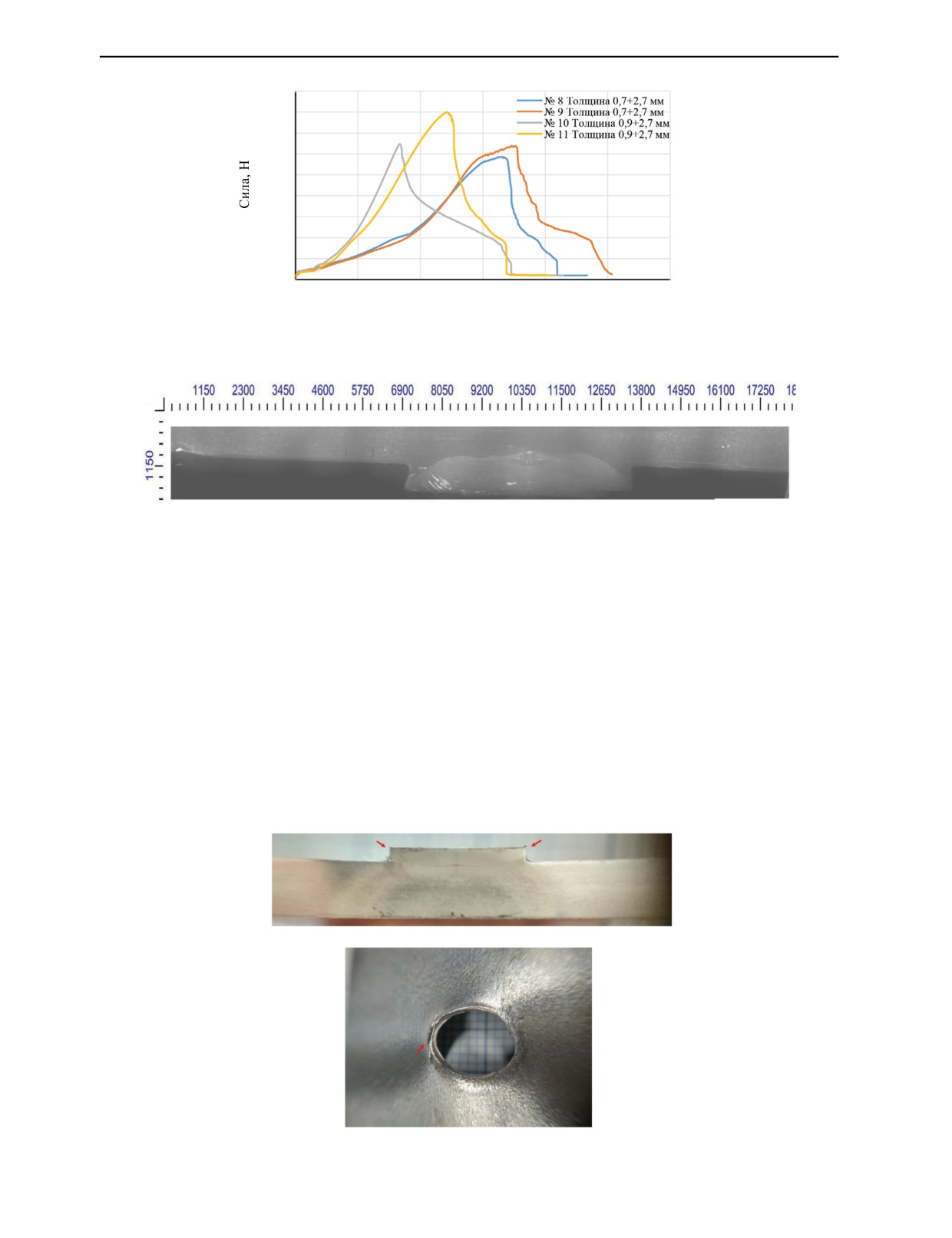

4500

4000

3500

3000

2500

2000

1500

1000

500

0

0

1

2

3

4

5

6

Перемещение захватов, мм

Рис. 17. Графики нагружения образцов на срез.

мкм

Рис. 18. Микроструктура сварного соединения образца № 10.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

В результате механических испытаний на срез и на отрыв установлено, что разрушение образ-

цов наступает при усилии:

4001 и 1177 Н соответственно — для сварных соединений пластин толщинами 0,9 и 2,7 мм;

3197 и 941 Н соответственно — для сварных соединений пластин толщинами 0,7 и 2,7 мм.

Для сравнения, усилие на срез для заклепки длиной 4 мм в зависимости от используемого спла-

ва составит от 1480 до 2590 Н [28, 29], что в 1,5-2 раза меньше значений, полученных при испыта-

нии на срез образцов ТСТП.

Результаты металлографии элементов образцов после механических испытаний показали, что

дефекты в сварном соединении отсутствуют.

На рис. 19 видно, что разрушение образца как при испытаниях на отрыв, так и при испытаниях

на сдвиг происходило по основному металлу. Таким образом, можно сделать вывод, что механиче-

а

б

Рис. 19. Характер отрыва образца ТСТП: пластина большей толщины (а); пластина меньшей толщины (б).

Дефектоскопия

№ 2

2023

Технология ультразвукового контроля сварных соединений, полученных точечной сваркой...

33

ским испытаниям были подвергнуты бездефектные соединения с прочностью, соответствующей

прочности основного металла.

ЗАКЛЮЧЕНИЕ

Обладая широкими технологическими возможностями по получению неразъемных соеди-

нений деталей узлов, ТСТП может быть использована в качестве альтернативы заклепочным

соединениям, контактной, шовной электродуговой, электронно-лучевой и лазерной сваркам,

для сваривания разнородных материалов. Однако внедрение новых технологий сварки должно

сопровождаться применением технологий неразрушающего контроля качества сварного соеди-

нения. Методики неразрушающего контроля должны быть просты в настройке чувствитель-

ности дефектоскопической аппаратуры, в проведении контроля и интерпретации результатов

контроля, а достоверность методик должна подтверждаться информацией о наличии или от-

сутствии дефектов в объекте исследований, полученной арбитражными методами. Авторами

настоящей статьи обоснована возможность использования ультразвукового эхометода для кон-

троля качества сварных соединений, полученных ТСТП, что подтверждается «корреляцией»

результатов неразрушающего контроля, металлографических исследований и механических

испытаний.

Исследование проведено Санкт-Петербургским политехническим университетом Петра Вели-

кого при поддержке программы стратегического академического лидерства «Приоритет 2030» Рос-

сийской Федерации (Соглашение 075-15-2021-1333 от 30 сентября 2021 года).

СПИСОК ЛИТЕРАТУРЫ

1. ГОСТ ISO 25239—1—2020 Сварка трением с перемешиванием. Алюминий. Часть 1. Словарь.

2. ГОСТ ISO 25239—2—2020 Сварка трением с перемешиванием. Алюминий. Часть 2. Конструк-

ция сварных соединений.

3. ГОСТ ISO 25239—3—2020 Сварка трением с перемешиванием. Алюминий. Часть 3. Аттестация

сварщиков—операторов.

4. ГОСТ ISO 25239—4—2020 Сварка трением с перемешиванием. Алюминий. Часть 4. Технические

требования и аттестация процедур сварки.

5. ГОСТ ISO 25239—5—2020 Сварка трением с перемешиванием. Алюминий. Часть 5. Требования

к качеству и контролю.

6. Боровков А.И., Быченок В.А., Прохорович В.Е., Федоров А.В., Оксенюк А.С., Майоров А.Л., Берку-

тов И.В., Алифиренко Е.А. Роль сварки трением с перемешиванием в производстве изделий ракетно-кос-

мической промышленности // Сварка и Диагностика. 2022. № 3. С. 36—42.

7. Сергеева Е.В. Сварка трением с перемешиванием в авиакосмической промышленности (обзор) //

Автоматическая сварка. № 5. 2013. С.58—62.

8. Варочко А.Г., Кузнецов С.В., Прохорович В.Е., Половцев В.А., Быченок В.А., Саратов Н.Н. История

становления и перспективы развития технологии сварки трением с перемешиванием в АО «ГКНПЦ им.

М.В. Хруничева» // Технологии и машины сварочного производства и родственных процессов. 2021.

№ 4. С. 16—41.

9. Albannai Abdulaziz I. Review The Common Defects In Friction Stir Welding // International Journal of

Scientific and Technology Research. 2020. № 9. P. 318—329.

10. Zhang H., Luo S., Xu W. Influence of Welding Speed on Zigzag Line Feature and Tensile Property

of a Friction-Stir-Welded Al-Zn-Mg Aluminum Alloy // Journal of Mater. Eng. and Perform. 2019. No. 28.

P. 1790—1800.

11. Soni Neetesh, Chandrashekhar Sangam, Kumar A., Chary V.R. Defects Formation during Friction Stir

Welding: A Review // International Journal of Engineering and Management Research. 2016. No. 10. P. 121—

125.

12. Kah Paul, Rajan Richard, Martikainen Jukka, Suoranta Raimo. Investigation of weld defects in friction-

stir welding and fusion welding of aluminium alloys // International Journal of Mechanical and Materials

Engineering. 2015. No. 12. P. 1—10.

13. Половцев В.А., Макаров Н.В., Шилло Г.В., Сабанцев А.Н., Смирнова Т.Н., Штрикман М.М.

Фрикционная сварка алюминиевых лейнеров металлокомпозитных баллонов высокого давления //

Сварочное производство. 2007. № 12. С. 25—27.

14. El-Sayed Mostafa M., Shash A.Y., Abd-Rabou M., ElSherbinyMahmoud G. Welding and processing of

metallic materials by using friction stir technique: A review //Journal of Advanced Joining Processes. 2021.

No. 3.

15. Отраслевой стандарт. ОСТ 134-1051-2010 Сварка фрикционная. Технические требования к свар-

ным соединениям. Центральное конструкторское бюро стандартизации Федерального государствен-

Дефектоскопия

№ 2

2023

34

А.И. Боровков, В.Е. Прохорович, В.А. Быченок и др.

ного унитарного предприятия «Центральный научно-исследовательский институт машиностроения»,

26.11.2010.

16. Al-Moussawi M., Smith A.J. Defects in Friction Stir Welding of Steel // Metallogr. Microstruct. Anal.

2018. No. 7. P. 194—202.

17. Kumar Ratnesh, Chattopadhyaya Somnath, Hloch Sergej, Krolczyk Grzegorz, Legutko Stanislaw. Wear

characteristics and defects analysis of friction stir welded joint of aluminium alloy 6061-T6. Eksploatacja i

Niezawodnosc // Maintenance and Reliability. 2016. No. 18. P. 128—135.

18. Khan Noor Zaman, Khan Zahid A., Siddiquee Arshad Noor, AL-Ahmar Abdulrahman M., Abidi

Mustufa H. Analysis of defects in clean fabrication process of friction stir welding // Transactions of

Nonferrous Metals Society of China. 2017. No. 27(7). P. 1507—1516.

19. Елисеев А.А. Закономерности структурно-фазовых превращений в термоупрочняемых алюмини-

евых сплавах при сварке трением с перемешиванием с ультразвуковым воздействием / Дис

на соис-

кание ученой степени кандидата технических наук. Томск, 2018.

20. Sewell Neil, Wright Julian, Wright, Jonathan. Detection of Kissing Bonds in Friction Stir Welds /

Conference: 11th International Symposium on Friction Stir Welding/Cambridge, UK. 2016.

21. Santos Mário, Santos Jaime. Lamb Waves Technique Applied to the Characterization of Defects in

Friction Stir Welding of Aluminum Plates: Comparison with X-Ray and Ultrasonic C-Scan // Journal of Testing

and Evaluation. 2010. V. 38. No. 5. P. 1—7.

22. Степанова К.А., Кинжагулов И.Ю., Яковлев Ю.О., Ковалевич А.С., Ашихин Д.С., Алифанова И.Е.

Применение лазерно-ультразвукового и акустико-эмиссионного методов неразрушающего контроля на

различных этапах дефектообразования при сварке трением с перемешиванием // Дефектоскопия. 2020.

№ 3. С. 3—13.

23. Lévesque D., Dubourg L., Blouin A. Laser ultrasonics for defect detection and residual stress

measurement of friction stir welds // Nondestructive Testing and Evaluation. 2011. No. 26 (3—4). P. 319—333.

24. НДТ Контроль. Методика ультразвукового контроля сварных соединений, полученных свар-

кой трением с перемешиванием, с использованием технологии фазированной антенной решетки.

[Интернет-ресурс]:

25. Ручные приборы ультразвукового контроля точечной сварки. Интернет-ресурс: http://activetest.

ru/spotweld_systems/ Дата обращения: 17.01.2023 г.

17.01.2023 г.

Дата обращения: 17.01.2022 г.

28. ГОСТ 14797—85 Заклепки с полукруглой головкой (повышенной точности). Конструкция и раз-

меры.

29. ГОСТ 14803—85 Заклепки (повышенной точности). Общие технические условия.

Дефектоскопия

№ 2

2023