Радиационные методы

УДК 620.179.15

РЕШЕНИЕ ОБРАТНОЙ ЗАДАЧИ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ

ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКЕ

© 2023 г. Д.Н. Трушников1,*, Е.Л. Кротова1,**, С.С. Стариков1,***, Н.А. Мусихин1,****,

С.В. Варушкин1,*****, Е.В. Матвеев1,******

1Пермский национальный исследовательский политехнический университет,

Россия 614990 Пермь, Комсомольский пр-т, 29

E-mail: *trdimitr@yandex.ru; **lenkakrotova@yandex.ru; ***StarikovSS@pnppk.ru;

****musikhin.nikolay@yandex.ru; *****stepan.varushkin@mail.ru; ******zhenyamatveev@yandex.ru

Поступила в редакцию 15.11.2022; после доработки 26.12.2022

Принята к публикации 29.12.2022

Поставлена обратная задача восстановления поверхности по сигналу тормозного рентгеновского излучения при-

менительно к процессу наплавки валика при аддитивном производстве, а также приведено ее решение с использованием

итерационного метода восстановления. Численная реализация осуществлена на примере восстановления трех типов

симметричных объектов: гауссова поверхность, полусфера, цилиндр. Сравнение показало хорошее соответствие вос-

становленных поверхностей с заданными.

Ключевые слова: электронно-лучевая наплавка, аддитивные технологии, осцилляция, обратная задача, математиче-

ское моделирование, рентгеновское излучение.

DOI: 10.31857/S0130308223020069, EDN: BWTWVJ

ВВЕДЕНИЕ

Электронно-лучевая наплавка является одним из перспективных методов аддитивного произ-

водства (3D-печати), реализующего послойное формирование изделия путем добавления материа-

ла к основе. Однако важной проблемой при разработке бездефектных изделий является обеспече-

ние воспроизводимости качества наплавляемых участков. Аддитивное производство наплавкой

проволочного материала представляет собой последовательное наложение километров сварных

швов при постоянно меняющихся условиях теплоотвода, наложенных на колебательную природу

поведения ванны расплавленного металла. Даже незначительные отклонения режима от требуемо-

го могут приводить к формированию критических дефектов в виде несплавлений, подрезов, круп-

ных пор, отклонения от требуемой геометрии. Решением может быть осуществление оперативного

контроля процесса на основе анализа сигналов сопутствующих процессу излучений, таких как

световое, тепловое, рентгеновское излучение, потоки заряженных частиц из области взаимодей-

ствия электронного луча с металлом. Такого рода сигналы называют вторично-эмиссионными и

широко используются при построении систем автоматизации процесса сварки и наплавки [1—3].

Перспективными являются системы контроля процесса наплавки, основанные на регистрации

сигнала рентгеновского излучения с помощью специальных датчиков [4]. Рентгеновские лучи рас-

пространяются точно по прямым траекториям, не отклоняются под действием электрических и

магнитных полей и практически не поглощаются парами металлов и плазмой над областью взаи-

модействия электронного луча с металлом. Перечисленные аспекты обуславливают высокую

помехозащищенность датчиков рентгеновского излучения в сравнении с датчиками вторичных и

отраженных электронов, ионов и др. [5].

В литературе описаны устройства, реализующие контроль параметров процесса при взаимо-

действии электронного луча с обрабатываемыми материалами [6, 7]. В работе [7] применяются

методы компьютерной томографии для определения распределения плотности тока луча. Известны

системы управления процессом наплавки посредством контроля вводимой мощности [8], точного

позиционирования электронного луча относительно присадочной проволоки [9], контроля траек-

тории движения луча относительно детали [1, 10] и др.

Перспективными являются методы, позволяющие получать информацию о ванне наплавленно-

го металла и о формируемом наплавляемом валике непосредственно во время наплавки [11]. Ранее

авторами [12] была осуществлена постановка обратной задачи, а также сформулированы требова-

ния условной корректности, гарантирующие единственность решения задачи в ограничениях

области условной корректности для задачи реконструкции формы области взаимодействия элек-

тронного луча с металлом. Однако результатом решения является дифференциальное уравнение,

Решение обратной задачи восстановления поверхности при электронно-лучевой наплавке

63

которое не берется в квадратурах стандартными способами, и нахождение разрешающей функции

осуществляется с помощью приближенных численных методов. В данной работе представлена

постановка обратной задачи восстановления поверхности по сигналу тормозного рентгеновского

излучения применительно к процессу наплавки валика при аддитивном производстве, а также при-

ведено ее решение с использованием итерационного метода восстановления ART.

ПОСТАНОВКА ЗАДАЧИ

Обработка материала электронным лучом в вакуумной камере представляет собой сложный

процесс с большим количеством влияющих параметров, при этом важнейшими являются энерге-

тические характеристики самого электронного пучка: ток электронного пучка, ускоряющее напря-

жение и плотность распределения энергии по сечению электронного пучка. Экспериментальные

данные показывают, что распределение плотности тока по сечению электронного пучка с доста-

точной степенью точности можно описать нормальным законом распределения [13]. При постро-

ении математической модели распределение мощности электронного пучка описывалось законом

двухмерного нормального распределения Гаусса:

2

2

I

1

(

x

−∆x

)

2

(

x

−∆x

)(

y

−∆y

)

(

y

−∆y

)

j

(

x,

y

)

=

⋅exp

−

⋅

−ρ

+

,

(1)

2

2

2

2

2πσ

σ ⋅

1−ρ

2

(

1−ρ

)

σ

σ

σ

σ

x y

x

x y

y

где x — координата по оси абсцисс; y — координата по оси ординат; σx — стандартное квадратич-

ное отклонение вдоль оси абсцисс; σy — стандартное квадратичное отклонение вдоль оси ординат;

ρ — коэффициент корреляции (в нашем случае принимался за 0); Δx — смещение электронного

луча относительно проволоки по x; Δy — смещение электронного луча относительно проволоки

по y.

При взаимодействии электронного пучка с материалом электроны в результате торможения

теряют свою энергию. В результате возникает рентгеновское излучение, локализованное в месте

взаимодействия электронного пучка с обрабатываемым материалом. В зависимости от величины

энергии электронов, бомбардирующих поверхность, возникает два типа рентгеновского излуче-

ния: тормозное и характеристическое. Если энергия электронов меньше некоторой определенной

величины, то возникает только тормозное излучение.

На тормозной спектр сильное влияние оказывает начальная кинетическая энергия электро-

нов K, величина которой связана с ускоряющим напряжением U0:

K = e · U0.

(2)

Зависимость интенсивности спектральной плотности Iλ от длины волны в тормозном спектре

соответствует гладкой кривой с максимумом. Интенсивность уменьшается от максимума в сторону

длинных волн, асимптотически приближаясь к нулю. Наоборот, в сторону коротких волн интен-

сивность спадает быстро, и спектр резко обрывается при определенной граничной длине волны λ0,

которая называется коротковолновой (квантовой) границей спектра. Экспериментальные исследо-

вания показали, что спектр тормозного излучения является непрерывным в диапазоне частот от

нуля до некоторой граничной частоты ν0, которая прямо пропорциональна ускоряющему напряже-

нию [14]:

ν0 = 2,42 · 1014 U0.

(3)

С увеличением U0 граничная частота ν0 увеличивается, а граничная длина волны λ0 убывает,

при этом спектральная плотность Iλ возрастает.

Важно, что общий вид тормозного спектра не зависит от вещества, в котором электроны испы-

тывают торможение, а полностью определяется ускоряющим напряжением U0. Однако интенсив-

ность излучения при постоянном U0 возрастает при переходе к веществам с большим порядковым

номером Z. Эта зависимость обусловлена природой тормозного излучения.

При обработке поверхности материала электронным пучком, направленным перпендикулярно

этой поверхности, мощность (поток) рентгеновского излучения определяется следующим выраже-

нием [15]:

Дефектоскопия

№ 2

2023

64

Д.Н. Трушников, Е.Л. Кротова, С.С. Стариков и др.

2

Φ =Jds = k

IZU

,

(4)

0

0

где J — плотность потока рентгеновского излучения; s — поверхность, через которую проходит

поток; k0 — коэффициент пропорциональности; U0 — ускоряющее напряжение; I — ток электрон-

ного пучка; Z — атомный номер обрабатываемого материала.

На рис. 1 схематически представлен процесс обработки материала электронным пучком.

Электронный пучок осциллирует по поверхности изделия, при взаимодействии электронов с

поверхностью изделия возникает рентгеновское излучение, которое регистрируется датчиком

рентгеновского излучения.

Датчик рентгена

Электронный луч

Изделие

Рис. 1. Схематическое изображение процесса обработки материала.

Зависимость относительных значений потока энергии рентгеновского излучения от угла между

направлением электронного луча и нормалью к поверхности обрабатываемого материала в работе

[4] предложено аппроксимировать следующим выражением:

1

3

2

J

(

ϕ

)

ϕ

(5)

J

(ϕ)

=

=1−

ϕ

3

J

90

0

Результат аппроксимации при изменении угла падения луча φ от 0 до ±90° представлен

на рис. 2.

Jφ(φ)/J0, отн. ед.

1

0,5

φ, град

0

10

20

30

40

50

60

70

80

90

Рис. 2. Зависимость Jφ(φ) — изменение плотности потока энергии рентгеновского излучения в зависимости от угла

между направлением электронного луча и нормалью к поверхности [4].

Дефектоскопия

№ 2

2023

Решение обратной задачи восстановления поверхности при электронно-лучевой наплавке

65

Пусть наплавка ведется с осцилляцией пучка с небольшой амплитудой по траектории с коор-

динатами x, y. Форма поверхности, по которой осциллирует луч, описывается функцией z(x, y);

τx, τy — смещения электронного пучка от его равновесного положения относительно центра

поверхности; j(x, y) — распределение плотности тока электронного пучка.

Выделим на поверхности элементарную площадку dS. Пусть излучение от элемента dS — сфе-

рическое. Величина потока энергии рентгеновского излучения от элемента dS определяется выра-

жением:

1/2

3

2

2

ϕ

dΦ ϕ)=

k

ZU

j

x,

y

J

dS =k

ZU

j

x,

y

1−

dS,

(6)

e

0

0

(

)

ϕ

(ϕ)

0

0

(

)

90

где k0 — коэффициент пропорциональности [9]; Z — атомный номер обрабатываемого материала.

1/3

Правую часть выражения можно аппроксимировать функцией

cos

(

ϕ

)

[5, 16]. Тогда:

2

1/3

dΦ ϕ)=k

ZU

j

(

x,

y

)

cos

(

ϕ

)

dS

(7)

e

0

0

π

Проведя элементарные тригонометрические преобразования и учитывая, что угол

ϕ≤

, полу-

2

чим:

-1/6

2

2

dΦ ϕ)=

k

ZU

j

(

x

,

y

)

⋅1+ tg

ϕ

dS

(8)

e

0

0

Заменив тангенс угла через частные производные по x и y, мы приходим к дифференциальному

уравнению с учетом искомой поверхности z(x, y):

-

1/6

2

2

∂z

(

x,

y

)

∂z

(

x,

y

)

2

dΦ

(

x,

y

)

=

k

ZU

j

(

x,

y

)

1+

+

dxdy

(9)

e

0

0

∂

x

∂y

Доля потока энергии рентгеновского излучения, регистрируемого датчиком:

d

Φ

⋅ S

e

д

d

Φ=

,

(10)

2

4πR

где Sд — площадь активной поверхности датчика рентгеновского излучения; R — расстояние до

датчика излучения (Sд << 4πR2).

2

k

ZU

S

0

д

Объединив все постоянные величины в общую константу

K

=

,

получим для излуче-

2

4π

R

ния со всей поверхности обрабатываемого материала:

-1/6

2

2

b

∂

z

(

x

,

y

)

∂

z

(

x

,

y

)

S

τ

,τ

=

K⋅ j

x

−τ

,

y

−τ

⋅1

+

+

dxdy

(11)

(

x

y

)

∬

(

x

y

)

∂

x

∂y

a

Цель данной работы заключается в решении обратной задачи восстановления первоначальной

(заданной) поверхности z(x, y) по известному распределению тормозного рентгеновского излуче-

ния.

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

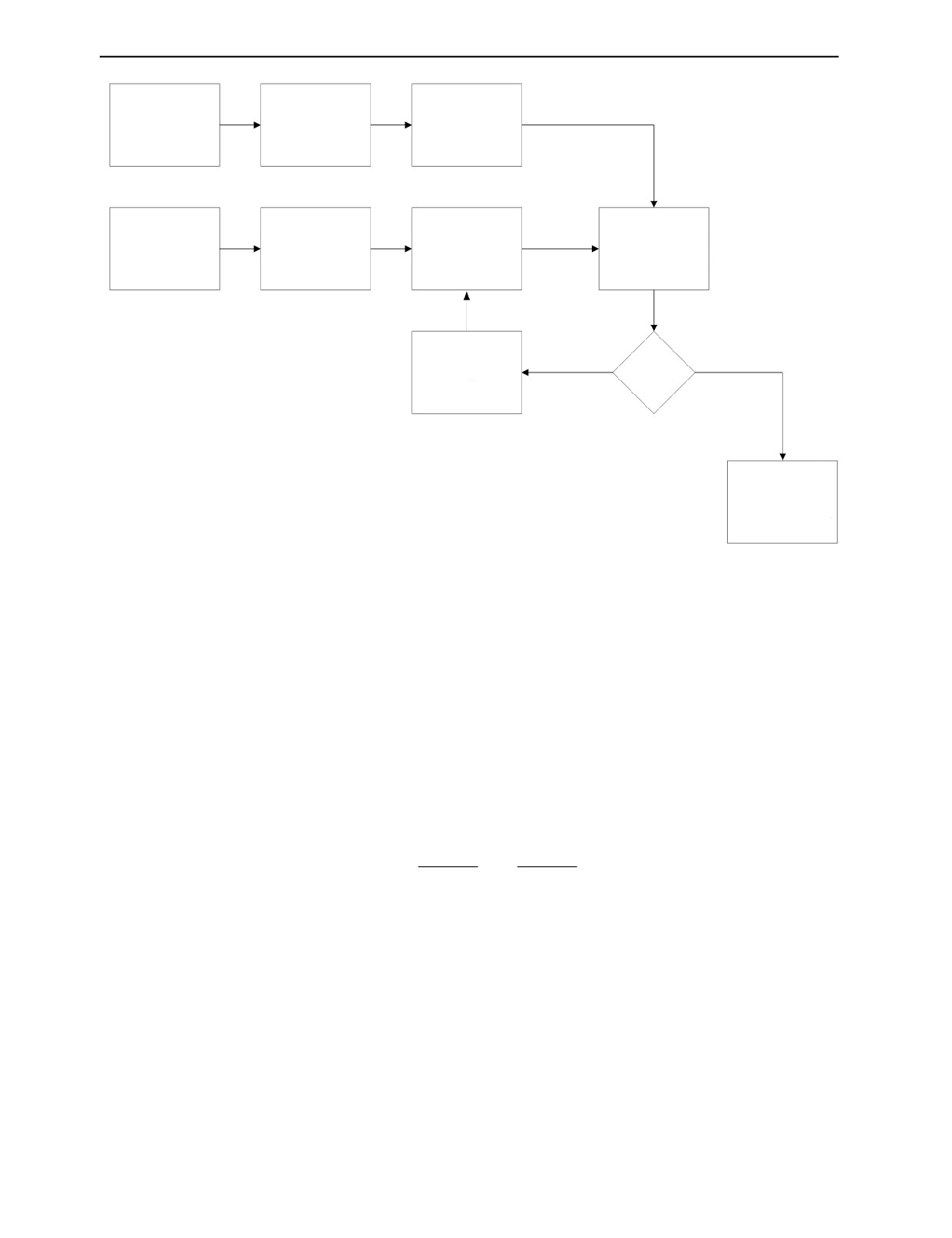

Восстановление заданной поверхности проводили по итерационному методу восстановления

(ART — Algebraic Reconstruction Technique) [17]. Для численной реализации итерационного мето-

да ART был реализован алгоритм в среде программирования MATLAB. Блок-схема алгоритма

представлена на рис. 3.

Дефектоскопия

№ 2

2023

66

Д.Н. Трушников, Е.Л. Кротова, С.С. Стариков и др.

Расчет

Построение

Решение

распределения

заданной

прямой задачи

от заданной

поверхности

от заданной

поверхности

z(x, y)

поверхности

TG(x, y)

Расчет

Построение

Решение

Сравнение

распределения

модельной

прямой задачи

полученных

от модельной

поверхности

от модельной

решений прямых

поверхности

z1(x, y)

поверхности

задач

TG1(x, y)

Изменение

дифференциала

Нет

Да

Решения

TG1(x, y) от

совпали?

модельной

поверхности

Нахождение

z1(x, y) от

полученного

распределения

TG1(x, y)

Рис. 3. Блок-схема алгоритма восстановления поверхности.

В качестве первоначального приближения в качестве «модельной поверхности» понималась

поверхность в виде двухмерного распределения Гаусса. В ходе решения обратной задачи восста-

новления именно модельная поверхность, а точнее ее дифференциал, будет претерпевать измене-

ния в алгоритме восстановления.

ЧИСЛЕННЫЙ ЭКСПЕРИМЕНТ

При численной реализации алгоритма решения обратной задачи восстановление заданной

поверхности изделия z(x, y) осуществлялось для заданных объектов трех симметричных форм,

представляющих двухмерное гауссово распределение, полусферу, цилиндр.

Для решения численными методами представим дифференциальное уравнение в выражении

(11) как функцию TG(x, y):

-1/6

2

2

∂z

(

x,

y

)

∂z

(

x,

y

)

TG

(

x,

y

)

=1+

+

(12)

∂x

∂y

Интеграл в выражении (14) заменим суммой:

n n

S

(

τ

x

,τ

y

)

=

∑∑

K⋅ j

(

x

−τ

x

,

y

−τ

y

)

⋅

TG

(

x,

y

)

(13)

x

=1

y

=1

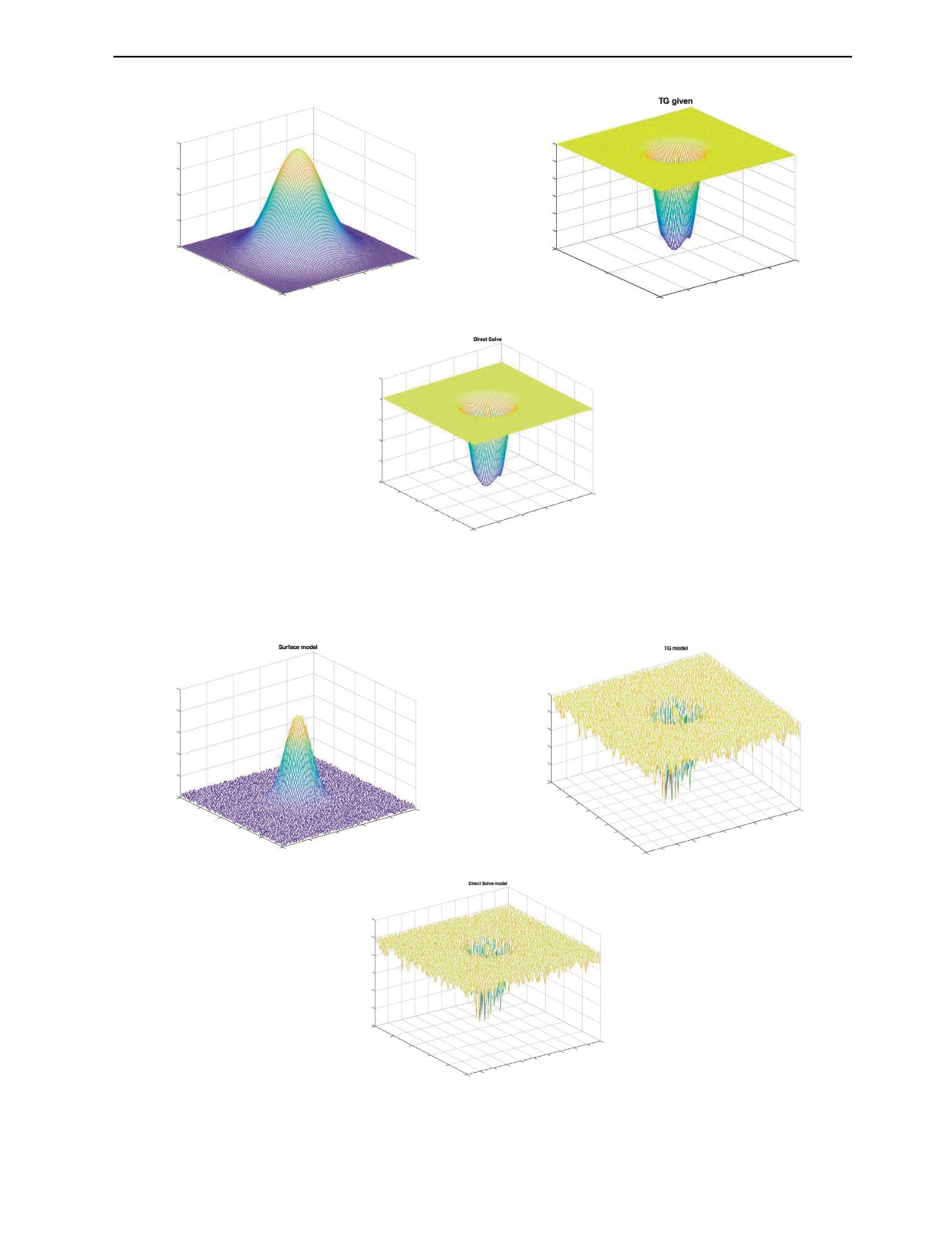

Решая стандартными численными методами [18] выражение (12), получаем распределение

функции TG(x, y), которое является функцией от вторых частных пространственных производных

(рис. 4б). Далее, проведя расчет по выражению (13), получаем распределение тормозного рентге-

новского излучения с учетом осцилляции электронным лучом поверхности изделия (рис. 4в).

Для моделирования решения обратной задачи было построено первоначальное приближение

модельной поверхности, с которой проводились те же самые операции. Для моделирования реаль-

ного сигнала первоначальное приближение было дополнительно зашумлено (рис. 5).

Дефектоскопия

№ 2

2023

Решение обратной задачи восстановления поверхности при электронно-лучевой наплавке

67

а

б

× 10-3

4

1

0,9998

3

0,9996

2

0,9994

1

0,9992

0,999

0

0,9988

100

100

100

100

50

80

60

50

80

40

60

20

40

0

0

20

0

0

в

0,020305

0,0203

0,020295

0,02029

0,020285

0,02028

100

80

60

100

80

40

60

20

40

20

0

0

Рис. 4. Заданная поверхность z(x, y) в виде распределения Гаусса (а); дифференциал заданной поверхности TG(x, y) (б);

решение прямой задачи S(τx, τy) (в).

а

б

2,5

1

2

0,998

0,996

1,5

0,994

1

0,992

0,5

0,99

10090

0

100

8070

80

100

100

6050

90

60

80

80

60

60

70

40

40

4030

50

20

20

40

20

10

30

0

0

0

10

20

0

в

0,02035

0,0203

0,02025

0,0202

0,02015

0,0201

0,02005

100

80

100

60

90

40

7080

5060

20

40

2030

0

0

10

Рис. 5. Первоначальное приближение модельной поверхности z1(x, y) (а); дифференциал модельной поверхности

TG1(x, y) (б); решение прямой задачи S1(τx, τy) (в).

Дефектоскопия

№ 2

2023

68

Д.Н. Трушников, Е.Л. Кротова, С.С. Стариков и др.

Таким образом, мы имеем результаты численного моделирования решения прямых задач фор-

мирования рентгеновского излучения от заданной поверхности z(x, y) и модельной z1(x, y).

Предполагается, что решение прямой задачи от заданной поверхности S1(τx, τy) представляет

собой полученное в реальном эксперименте распределение рентгеновского излучения от неизвест-

ной поверхности.

Далее S(τx, τy) и S1(τx, τy) сравнивают между собой с нахождением средней абсолютной погреш-

ности в процентах (MAPE) [19]. Если средняя абсолютная погрешность превышает 1 %, будем

считать, что прямые задачи не совпадают, значит необходимо изменить z1(x, y) и заново решить

прямую задачу по выражению (13). Однако ввиду отсутствия аналитического решения для z(x, y)

в выражении (12) мы не можем сразу получить первоначальную поверхность из решения прямой

задачи. Но в то же время присутствует явная зависимость между дифференциалом

TG(x, y) и решением прямой задачи S(τx, τy). Таким образом, мы можем применять итерационный

способ восстановления в отношении дифференциала TG(x, y) и решения прямой задачи S(τx, τy).

Изменение дифференциала модельной поверхности TG1(x, y) осуществляется следующим

образом. В каждой точке заданного диапазона расчетов прямых задач находится натуральный

логарифм отношения S1(τx, τy) и S(τx, τy). Полученный массив логарифмов умножается на текущее

значение TG1(x, y) и вычитается из него. Этот процесс можно описать выражением (14):

S1

i,

j

TG1

=TG1

−ln

⋅TG1

(14)

i,

j

i,

j

i,

j

S

i

,

j

S

1i,

j

Таким образом, при равенстве единице отношения

правая часть отношения становится

i j

равной нулю, в таком случае текущий элемент массива TG1(x, y) остается неизменным.

Если же отношение отклоняется от единицы, тогда элемент массива TG1(x, y) соответственно

изменяется. Далее снова строится решение прямой задачи S1(τx, τy) и проводится сравнение.

На рис. 6 представлен конечный результат работы алгоритма. Видно, что S1(τx, τy) и S(τx, τy)

совпадают, следовательно, TG1(x, y) и TG(x, y) также должны совпадать.

а

б

1

0,020305

0,9998

0,0203

0,9996

0,020295

0,9994

0,02029

0,9992

0,999

0,020285

0,9988

0,02028

100

100

100

80

80

100

50

60

60

80

40

40

60

20

20

40

0

0

20

0

0

в

г

1

0,020305

0,9998

0,0203

0,9996

0,020295

0,9994

0,02029

0,9992

0,020285

0,999

0,02028

0,9988

100

0,020275

80

100

60

80

100

100

60

80

40

80

40

60

20

60

40

40

20

20

20

0

0

0

0

Рис. 6. Решение прямой задачи от заданной поверхности S(τx, τy) (а); дифференциал от заданной поверхности TG(x, y) (б);

решение обратной задачи в результате работы алгоритма S1(τx, τy) (в); дифференциал, от которого образован конечный

результат TG1(x, y) (г).

Дефектоскопия

№ 2

2023

Решение обратной задачи восстановления поверхности при электронно-лучевой наплавке

69

НАХОЖДЕНИЕ НАЧАЛЬНОЙ МОДЕЛЬНОЙ ПОВЕРХНОСТИ

Далее необходимо получить непосредственно решение обратной задачи в виде модельной

поверхности z1(x, y). Ввиду отсутствия аналитического решения для z1(x, y) будем считать, что

данная задача является некорректной по Адамару, так как решение задачи не непрерывно зависит

от исходных данных. Для решения необходимо ввести условную корректность задачи. Так, если

предполагается, что распределение TG1(x, y) представляет собой симметричную функцию, то

частные производные выражения (12) равны:

1/6

-

2

∂z

(

x,

y

)

TG

(

x,

y

)

=1+2

(15)

∂x

Сделав преобразование, получим:

∂

z

(

x

,

y

)

TG

(

x

,

y

)6

−

(16)

=±

1.

∂x

2

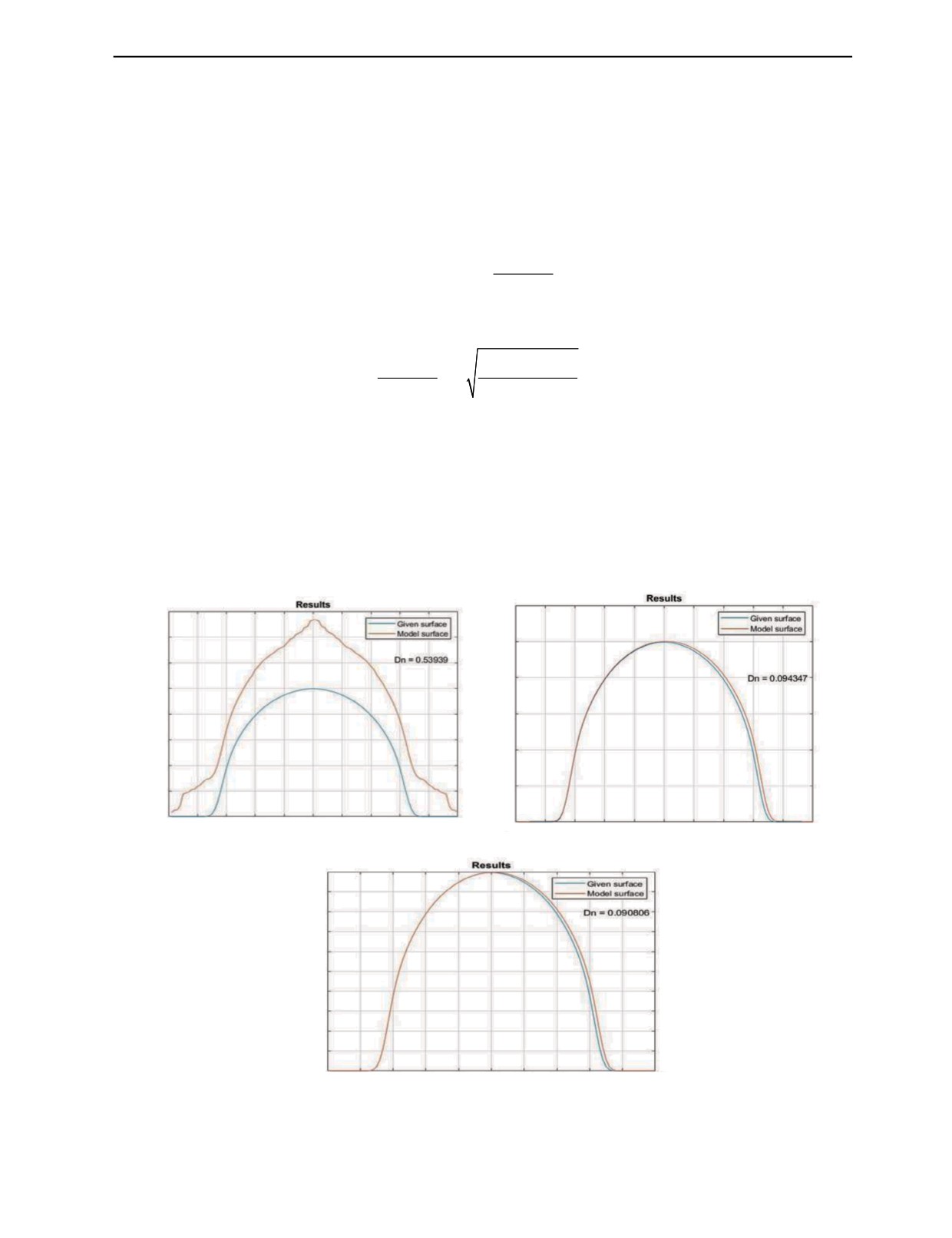

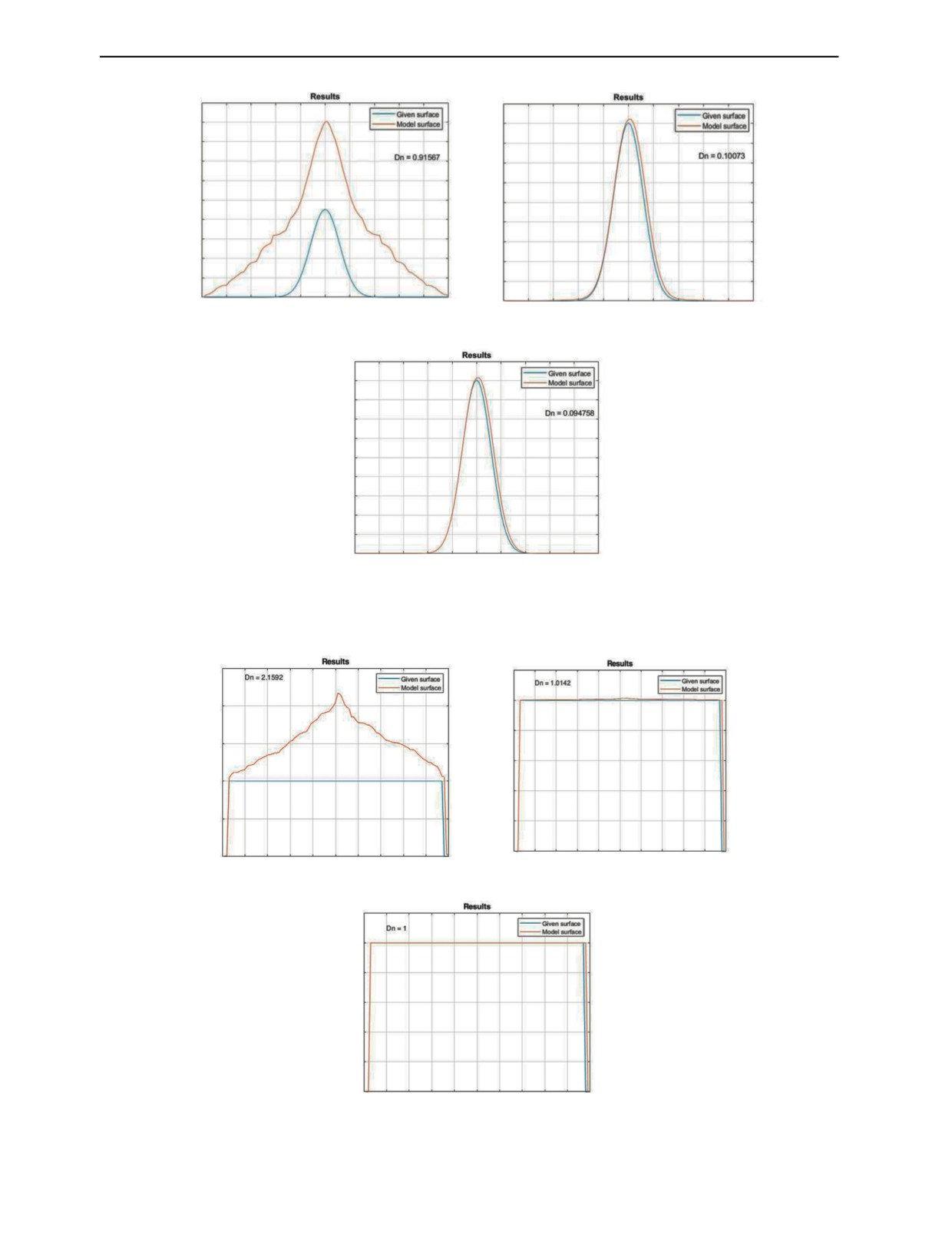

Восстановление z1(x, y) проводили с помощью численного интегрирования. На рис. 7—9

приведены результаты сравнения заданных поверхностей с численным решением обратной зада-

чи, полученным в результате работы алгоритма на нескольких итерациях для разных типов

поверхностей. Корреляция между заданной поверхностью и поверхностью, полученной в

результате восстановления, определялась нахождением критерия Колмогорова—Смирнова,

который менялся в зависимости от итерации. Минимальное значение составило: для полусферы

Dn = 0,0908; для распределения Гаусса Dn = 0,094; для цилиндра Dn = 1.

а

б

1,2

1,6

1,4

1

1,2

0,8

1

0,8

0,6

0,6

0,4

0,4

0,2

0,2

0

0

10

20

30

40

50

60

70

80

90

100

0

0

10

20

30

40

50

60

70

80

90

100

в

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

10

20

30

40

50

60

70

80

90

100

Рис. 7. Результаты восстановления поверхности в виде полусферы: первая итерация (а); вторая итерация (б); третья

итерация (в). Наименьший Dn = 0,09 — третья итерация.

Дефектоскопия

№ 2

2023

70

Д.Н. Трушников, Е.Л. Кротова, С.С. Стариков и др.

а

б

2

1

1,8

0,9

1,6

0,8

1,4

0,7

1,2

0,6

1

0,5

0,8

0,4

0,6

0,3

0,4

0,2

0,2

0,1

0

0

10

20

30

40

50

60

70

80

90

100

0 0

10

20

30

40

50

60

70

80

90

100

в

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

10

20

30

40

60

70

80

90

100

Рис. 8. Результаты восстановления распределения Гаусса: первая итерация (а); вторая итерация (б); третья итерация (в).

Наименьший Dn = 0,09 — третья итерация.

а

б

2,5

1,2

1

2

0,8

1,5

0,6

1

0,4

0,5

0,2

0

0

0

10

20

30

40

50

60

70

80

90 100

0

10

20

30

40

50

60

70

80

90

100

в

1,2

1

0,8

0,6

0,4

0,2

0

0

10

20

30

40

50

60

70

80

90 100

Рис. 9. Результаты восстановления поверхности в виде цилиндра: первая итерация (а); вторая итерация (б); третья ите-

рация (в). Наименьший Dn = 1,00 — третья итерация.

Дефектоскопия

№ 2

2023

Решение обратной задачи восстановления поверхности при электронно-лучевой наплавке

71

Таблица

1

Коэффициенты Колмогорова—Смирнова на разных итерациях

Коэффициент Колмогорова—Смирнова

Вид поверхности

Итерация 1

Итерация 2

Итерация 3

Полусфера

0,539

0,093

0,090

Гаусс

0,915

0,100

0,094

Цилиндр

2,159

1,014

1,000

Рассчитанные коэффициенты Колмогорова—Смирнова для разных поверхностей на всех ите-

рациях представлены в табл. 1.

ВЫВОДЫ

Разработан алгоритм решения обратной задачи восстановления поверхности мишени, бомбар-

дируемой электронами на основе анализа распределения возникающего тормозного рентгеновско-

го излучения. Используется осцилляция электронного луча, каждому положению которого относи-

тельно поверхности мишени сопоставляется значение сигнала возникшего рентгеновского излуче-

ния. Далее решается обратная задача на основе итерационного алгоритма. Численная реализация

осуществлена на примере восстановления трех типов симметричных объектов: гауссова поверх-

ность, полусфера, цилиндр. Сравнение показало хорошее соответствие восстановленных поверх-

ностей с заданными. Полученные результаты могут использоваться для разработки систем опера-

тивного контроля за процессом электронно-лучевой наплавки по известному распределению тор-

мозного рентгеновского излучения, полученному из технологической зоны.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследо-

ваний совместно с Пермским краем (проект № 20-48-596006 р_НОЦ_Пермский край) и

Министерства науки и высшего образования Российской Федерации в рамках реализации нацио-

нального проекта «Наука и университеты» в рамках выполнения государственного задания

«Разработка научно-технологических основ формирования системы материал-конструкция со

специальными свойствами на основе гибридных аддитивных технологий»-FSNM-2021-0011.

СПИСОК ЛИТЕРАТУРЫ

1. Браверман В.Я. Анализ зависимости вторично-эмиссионного тока и рентгеновского излучения от

положения луча относительно стыка при электронно-лучевой сварке // Известия Самарского научного

центра Российской академии наук. 2016. Т. 18. № 2, 3. С. 853—857.

2. Купер Э.А., Логачев П.В., Репков В.В., Селиванов А.Н., Селиванов П.А., Семенов Ю.И., Трибен-

дис А.Г., Федотов М.Г., Чертовских А.С. Автоматизированная система для задания координат шва в

установках электронно-лучевой сварки // Автометрия. 2015. Т. 51. № 1. С. 55—61.

3. Varushkin S.V., Belenkiy V.Y., Trushnikov D.N. Researching signals from workpiece backside during

electron beam welding in full penetration mode // Key Engineering Materials. 2017. № 743 KEM. С. 231—235.

4. Браверман В.Я., Белозерцев В.С., Успенский А.Н. Экспериментальные исследования рентгенов-

ского излучения при электронно-лучевой сварке // Вестник Сибирского аэрокосмического университе-

та имени академика М.Ф. Решетнева. 2005. № 2. С. 196—200.

5. Браверман В.Я. Тормозное рентгеновское излучение при электронно-лучевой сварке и его взаи-

мосвязь с параметрами процесса // Вестник Сибирского государственного аэрокосмического универси-

тета им. академика М.Ф. Решетнева. 2008. № 3 (20). С. 117—121.

6. Трушников Д.Н., Беленький В.Я., Кротова Е.Л., Пермяков Г.Л., Мусихин Н.А., Ольшанская Т.В.,

Саломатова Е.С., Колева Е.Г. Пат. № 2580266 Российская Федерация, МПК B23K 15/02. Устройство

для определения распределения плотности энергии и контроля фокусировки электронного пучка /

№ 2015100016/02; заявл. 12.01.2015; опубл. 10.04.2016. Бюл. № 10. 13 с.

7. Терещенко С.А. Методы вычислительной томографии. М.: Физматлит, 2004. 320 с.

8. Sliva A.P., Kharitonov I., Goncharov A., Dragunov V., Gudenko A., Terentyev E. Investigation of the

characterestics of ion saturation current in plasma over the keyhole in the process of electron beam welding //

J. Phys.: Conf. Ser. 2021. 2077. 012019.

9. Trushnikov D.N. Wire position sensor for controlling the process of electron beam layer-by-layer

deposition: Modeling and Verification // IEEE. 2020. С. 3134—3142.

Дефектоскопия

№ 2

2023

72

Д.Н. Трушников, Е.Л. Кротова, С.С. Стариков и др.

10. Shcherbakov A.V., Gaponova D.A., Rodyakina R.V. Control of Weld Bead Position in Additive

Manufacturing Process with Using Backscattered Electrons Collector Signal // Russian Internet Journal of

Industrial Engineering. 2020. V. 7.2. P. 3—8.

11. Wong H., Neary D., Jones E., Fox P., Sutcliffe C. Pilot capability evaluation of a feedback electronic

imaging system prototype for in-process monitoring in electron beam additive manufacturing // The

International Journal of Advanced Manufacturing Technology. 2019. Jan. V. 100 (1). P. 707—20.

12. Трушников Д.Н., Кротов Л.Н., Кротова Е.Л., Мусихин Н.А. Реконструкция формы канала про-

плавления при электронно-лучевой сварке по параметрам проникающего рентгеновского излучения //

Дефектоскопия. 2016. № 10. С. 34—41.

13. Рыкалин Н.Н., Зуев И.В., Углов А.А. Основы электронно-лучевой обработки материалов.

М.: Машиностроение, 1978. 239 с.

14. Блохина М.А. Рентгеновские лучи / Пер. с нем. и англ. М.: Изд-во иностр. лит., 1960.

15. Лаптенок В.Д., Мурыгин А.В., Серегин Ю.Н., Браверман В.Я. Управление электронно-лучевой

сваркой. Красноярск: Сиб. аэрокосмич. акад., 2000. 234 с. ISBN 5-86433-121-X.

16. Krotova E.L., Varushkin S.V., Trushnikov D.N. Dependence of Signal from Continuous X-ray Sensor

on Values of Technological Parameters in Hybrid Additive Process of Electron Beam Surfacing by Wire //

Russian Journal of Nondestructive Testing. 2022. V. 58. No. 7. P. 574—582. [Кротова Е.Л., Варушкин С.В.,

Мусихин Н.А., Рожков К.А., Трушников Д.Н. Зависимость сигнала с датчика тормозного рентгеновского

излучения от значений технологических параметров в гибридном аддитивном процессе электронно-

лучевой проволочной наплавки // Дефектоскопия. 2022. № 7. С. 29—38.]

17. Gordon R., Bender R., Herman G.T. Algebraic reconstruction techniques (ART) for three-dimensional

electron microscopy and X-ray photography // J. Theoretical Biology. 1970. V. 29. P. 471—481.

18. Волков Е.А. Численные методы / Под ред. Викторенковой И.В. 2-е изд., испр. М.: Наука.

Гл. ред. Физ-мат. Лит., 1987. 248 с.

19. Васильев А.А. Критерии селекции моделей прогноза (обзор) // Вестник ТвГУ.

2012.

Сер.: Экономика и управление. Вып. 13. С. 133—148.

Дефектоскопия

№ 2

2023