УДК 620.179.16:620.179.147

ВИХРЕТОКОВЫЙ И УЛЬТРАЗВУКОВОЙ МЕТОД НЕРАЗРУШАЮЩЕГО

КОНТРОЛЯ ЭФФЕКТОВ ОХРУПЧИВАНИЯ ПРИ 475 ° C В ДУПЛЕКСНЫХ

НЕРЖАВЕЮЩИХ СТАЛЯХ И ПАРАМЕТРОВ КОРРОЗИИ

© 2023 г. Р. Гис 1,*, А. Хаммуда 2, А. Зиуше 2, Н. Бушеру 2, А. Шуша 1,

Р. Халими 2, A. Бенмуссат1

1Лаборатория материаловедения и энергетики, Научно-технологический институт, Университетский

центр Таманрассета, Таманрассет, 11034 Алжир

2Исследовательский центр промышленных технологий (ИЦПТ), п/я 64, Шерага 16014 Алжир

E-mail: *rimghis21@gmail.com

Поступила в редакцию 21.09.2022; после доработки 25.01.2023

Принята к публикации 10.02.2023

Проведено исследование эффекта охрупчивания в дуплексной нержавеющей стали DSS 2205, выдержанной

от 5 до 100 ч при температуре 475 °С, с помощью вихретокового и ультразвукового методов. Кроме того, проведено

исследование коррозионного поведения после термообработки при 475 °С. Экспериментальные результаты показыва-

ют, что наблюдалось обратное поведение между нормированным импедансом и твердостью в процессе старения при

475 °C; когда нормированный импеданс вихретокового зонда уменьшался, твердость увеличивалась с увеличением

времени старения. В работе для каждого образца были рассчитаны скорость продольной ультразвуковой волны и

скорость поперечной волны. Модуль Юнга и модуль сдвига были рассчитаны на основе этих двух скоростей.

Проведенное исследование показывает чувствительность вихретокового и ультразвукового методов к изменению

микроструктуры, наблюдаемому при 475 °С, вследствие охрупчивания в дуплексной нержавеющей стали. Влияние

термообработки при 475 °C на коррозионное поведение также оценивалось с использованием метода вихревых токов

в течение длительного времени и показало значительное изменение коррозионной стойкости вследствие спинодаль-

ного распада ферритной фазы.

Ключевые слова: охрупчивание при 475 °C, дуплексная нержавеющая сталь, вихревые токи, ультразвук, коррозия.

DOI: 10.31857/S013030822303003X, EDN: OOXVXV

1. ВВЕДЕНИЕ

Дуплексные нержавеющие стали (ДНС) очень широко используются в различных областях,

таких как нефтехимическая, морская и химическая, поскольку ДНС обладают очень хорошими меха-

ническими свойствами и коррозионной стойкостью [1—4]. Широкое применение ДНС обусловлено

их микроструктурой, состоящей из двух фаз: феррита и аустенита. ДНС подвержены явлению охруп-

чивания, если они подвергаются воздействию температуры свыше 280 и до 500 °C [5], причем наи-

большее охрупчивание наблюдалось при температуре 475 °C по данным Reidrich и др. [6].

Охрупчивание при 475 °C объясняется спинодальным распадом ферритной фазы, образовани-

ем α′-фазы, обогащенной Fe, и α′′-фазы, обогащенной Cr, хотя могут образовываться и зародыши

других фаз, таких как G- и R-фазы, в присутствии которые также могут изменять механические

свойства [7—9].

В литературе имеется много работ, посвященных изучению электромагнитных свойств терми-

ческого охрупчивания в дуплексных нержавеющих сталях при температуре 475 °C. Tsuchiya и др.

[10] и Evanson и др. [11] использовали магнитные методы измерений и показали, что в ДНС поте-

ри на гистерезис, остаточная индукция и коэрцитивная сила увеличиваются с продолжительно-

стью времени старения.

С другой стороны, Maeda и др. [12] экспериментально установили, что в процессе старения

дуплексной нержавеющей стали происходит снижение коэрцитивной силы. Guitérrez-Vargas и др.

[13] исследовали охрупчивание при 475 °C супердуплексных нержавеющих сталей (СДНС) с

помощью датчика падения потенциала переменного тока (ПППТ). Они обнаружили, что с увели-

чением времени старения электропроводность увеличивается. Та же исследовательская группа

изучила возможность использования термоэлектрической энергии (TЭП) для наблюдения за

охрупчиванием при температуре 475 °C в результате выпадения осадка α′-фазы в образцах СДНС

при различных временах старения. Они пришли к выводу, что метод ТЭП чувствителен к образо-

ванию выпадений α′-фазы [14].

Методы неразрушающей оценки надежности (NDE) используются для изучения различных

типов повреждений в металлических материалах. В последние годы для исследования охрупчива-

32

Р. Гис, А. Хаммуда, А. Зиуше и др.

ния дуплексных нержавеющих сталей при высоких температурах >700°C использовали метод

вихревых токов как недорогой и быстрый метод [15—17], ультразвуковой метод также использу-

ется для изучения фазовых превращений в ДНС. Araújo Freitas и его коллеги [18] исследовали и

определили параметры процесса охрупчивания при температуре 475 °C в ДНС марки DSS 2205 с

помощью ультразвукового метода. В результате они обнаружили, что параметры ультразвука (про-

дольная скорость, поперечная скорость, затухание ультразвука и другие механические характери-

стики) чувствительны к микроструктурным изменениям в материале, вызванным различным вре-

менем старения, что позволяет идентифицировать превращение α-фазы в α′-фазу.

Целью данной работы является исследование низкотемпературного охрупчивания для различ-

ных периодов старения с помощью вихретокового и ультразвукового методов. Также оценивается

микроструктура, твердость и коррозионные свойства охрупчивания при температуре 475 °C.

2. МАТЕРИАЛ И ПОРЯДОК ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ

В данной работе использовали дуплексную нержавеющую сталь 2205 (22Cr и 5Ni) толщиной

3 мм из стандартного трубопровода, химический состав которой приведен в табл. 1. Образцы

вырезались в виде прямоугольника размером 3 × 3 см.

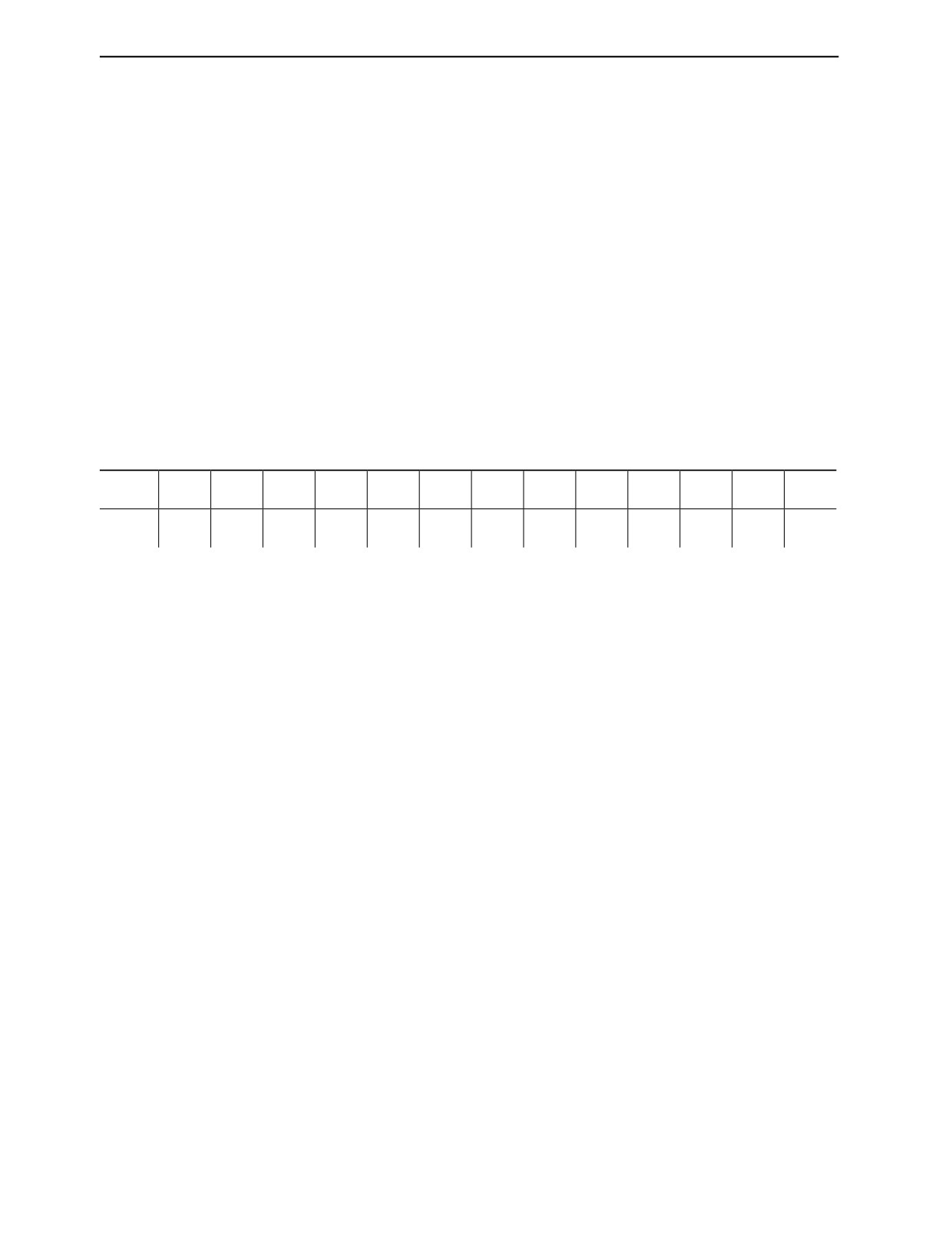

Таблица

1

Химический состав дуплексной нержавеющей стали

Хим.

C

Si

V

Mn

Fe

Cu

Al

P

S

Cr

Ni

Mo

W

элемент

%

0,02

0,46

0,09

1,73

64,04

0,29

0,25

0,10

0,11

22,95

5,53

2,93

0,05

В процессе термической обработки семь образцов были отожжены при 1100 °C в течение 1 ч с

последующей закалкой в воде, чтобы удалить все виды выпадений в ферритной фазе. Остальные

образцы обрабатывались при температуре 475 °C в течение 5, 8, 25, 50, 75 и 100 ч с последующей

закалкой в воде.

Для того чтобы оценить влияние охрупчивания при температуре 475 °C на микроструктуру,

образцы при подготовке для микроструктурных исследований подвергались механической поли-

ровке и травлению в растворе глицерина. С помощью оптического микроскопа Nikon, оснащенно-

го цифровой камерой и компьютерной программой, была получена микроструктура DSS 2205, как

показано на рис. 2.

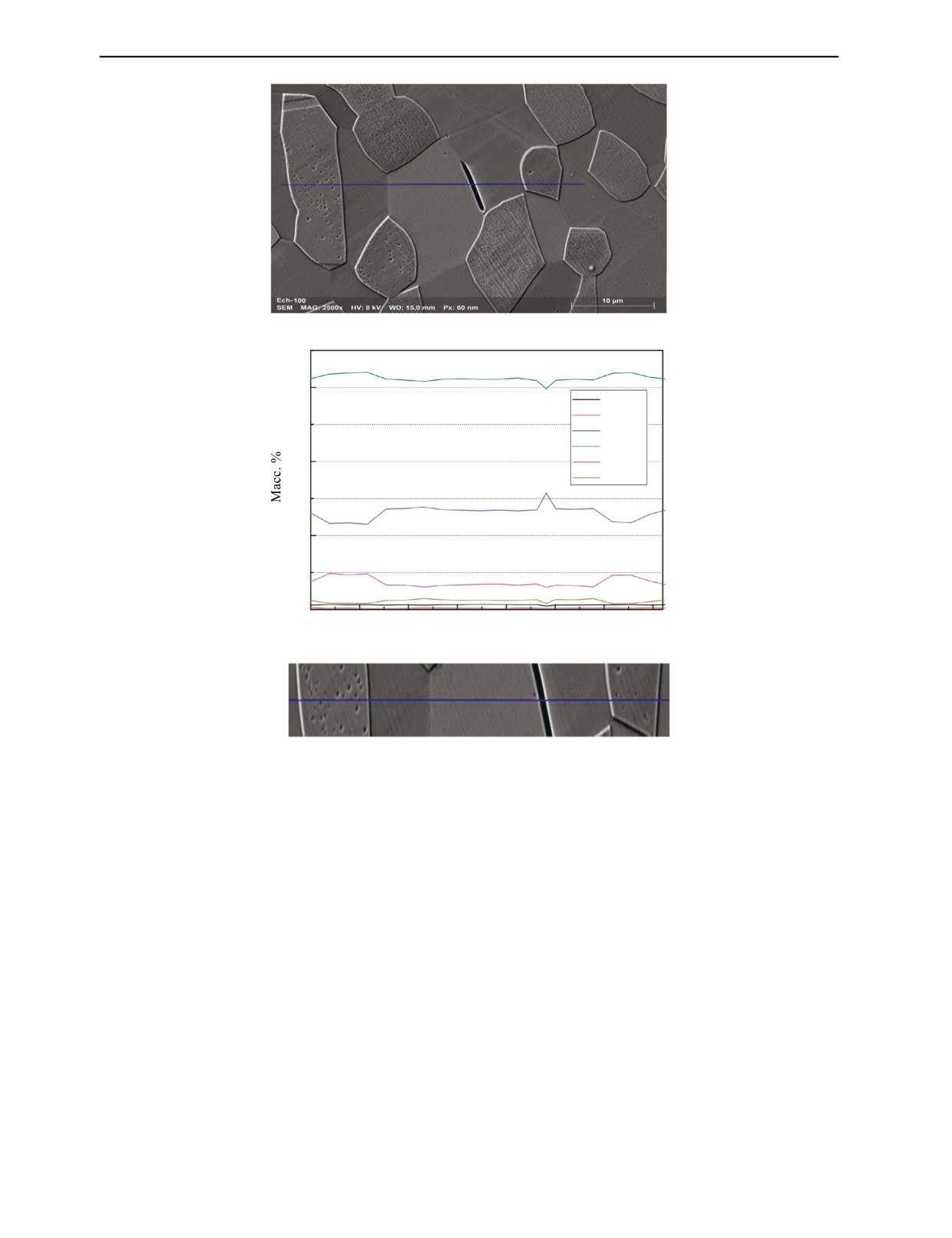

Для наблюдения особенностей поверхности образцы были помещены в растровый электрон-

ный микроскоп (РЭМ) JEOL JSM-7610F, работающий при напряжении 15 кВ. Для анализа хими-

ческого состава различных фаз использовался РЭМ, оснащенный системой EDS. Состаренные

образцы были подготовлены путем электролитического травления в щавелевой кислоте в течение

20 с, при температуре окружающей среды и потенциале травления 3 В.

Для определения твердости испытания проводили с помощью индентора Виккерса (HV10) со

средним значением вдавливаний, равным 5. Пять вдавливаний на образец были сделаны на пяти

различных зернах каждой фазовой области. Для исследования вихревых токов был использован

анализатор импеданса Agilent 4284A в качестве системы для подачи сигнала на датчик для генера-

ции вихревых токов в образце на различных частотах и в качестве системы измерения изменения

импеданса датчика в отсутствие и в присутствии образцов. Когда вблизи датчика нет объекта кон-

троля, его импеданс определяется следующим уравнением:

Z0 = R0 + jX0,

где R0 и X0 — соответственно активное сопротивление (действительная часть Z0) и реактивное

сопротивление (мнимая часть Z0) и X0 = 2πf L0 пропорционально частоте f и индуктивности L0.

Когда датчик располагается близко к изделию из нержавеющей стали, импеданс датчика Zi изме-

няется. Действительная и мнимая части Zi принимают значения Rn и Xn, что приводит к новому

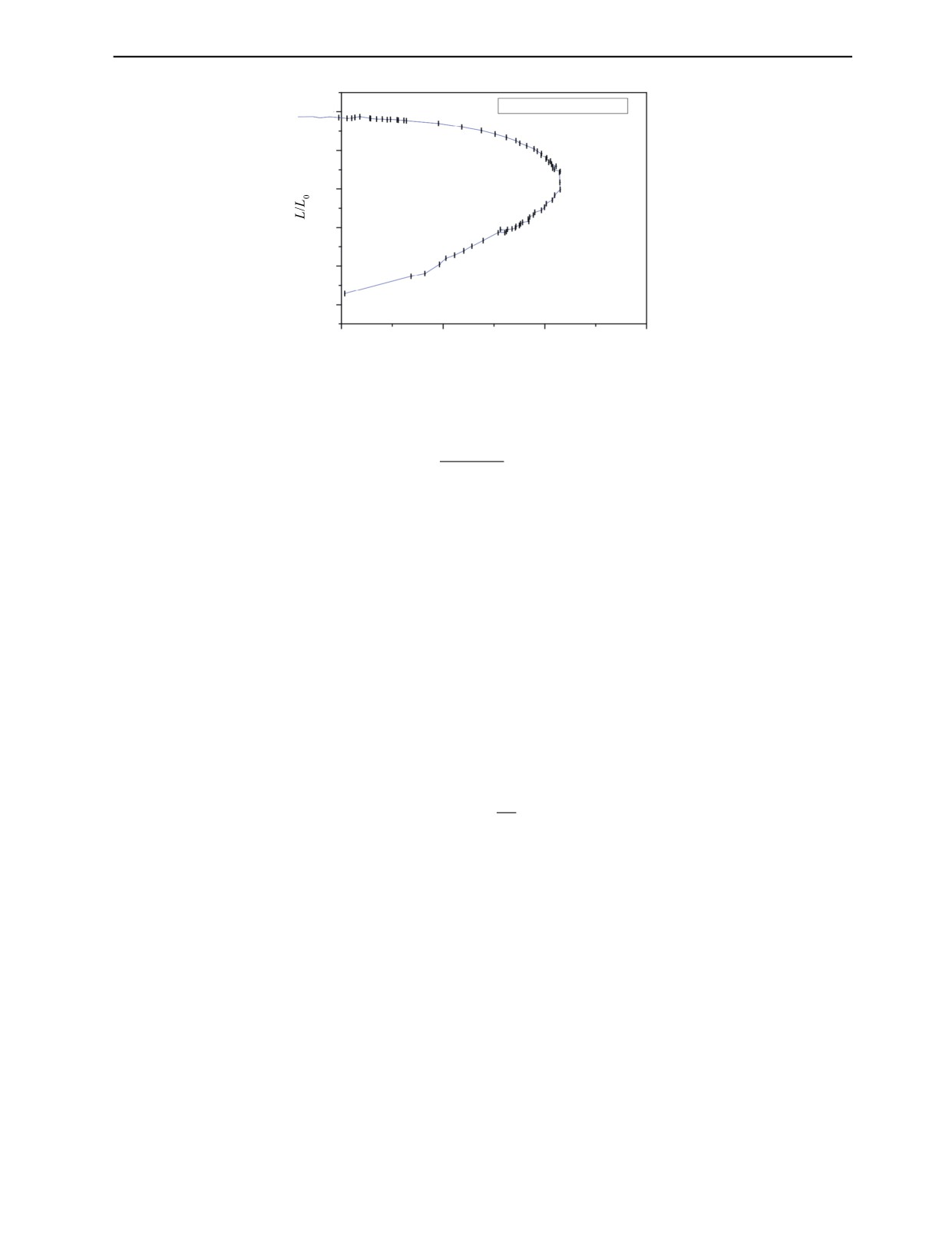

значению Zn, что и показано на рис. 1 для отожженного образца ДНС. По уравнению ниже опре-

деляется новое значение импеданса:

Дефектоскопия

№ 3

2023

Вихретоковый и ультразвуковой метод неразрушающего контроля эффектов охрупчивания...

33

1,6

Диаграмма импеданса

1,4

1,2

1,0

0,8

0,6

0,0

0,1

0,2

0,3

(R-R0)/L0W

Рис. 1. Диаграмма импеданса датчика исходного образца из стали DSS 2205.

(R

−

R

)

X

i

0

i

Z

=

+

j

n

X

X

0

0

Для получения хорошего отклика и хорошей чувствительности в дуплексных нержавеющих

сталях были реализованы и оптимизированы специальные датчики. Чтобы избежать краевого

эффекта, датчик делают малого диаметра с большим числом витков для увеличения величины

магнитного поля, а затем и отклика на вихревые токи. Чтобы уменьшить влияние зазора, катушка

была изготовлена малой высоты, для того чтобы многослойные витки располагались как можно

ближе к поверхности образца. Частотные измерения были оптимизированы путем построения диа-

граммы импеданса зонда в присутствии дуплексных нержавеющих сталей

Ультразвуковые сигналы были получены при прямом контакте ультразвуковых преобразовате-

лей типа (OLYMPUS) диаметром 15 мм и с частотой 5 МГц с образцом. Для формирования каче-

ственного акустического контакта использовали гель-смазку для УЗК. Визуализацию ультразвуко-

вого сигнала осуществлялась на цифровом осциллографе Gw1NSTEK GDS-2102, сопряженном с

компьютером для сбора данных сигнала и последующей обработки. Для каждого образца были

измерены две скорости ультразвука (продольная скорость VL и поперечная скорость VT) путем

измерения времени между двумя последовательными эхосигналами; скорость определялась по

следующему уравнению:

2e

v=

,

τ

где e — толщина образца; τ — время между двумя последовательными эхосигналами.

Электрохимические испытания проводили в электрохимической ячейке с тремя электродами

в растворе хлоридной среды 1 моль/л HCl. Перед испытаниями образцы погружали в раствор на

три дня; измерения электрохимической поляризации осуществляли при скорости сканирования

до достижения потенциала разомкнутой цепи. Были измерены потенциал коррозии (Ecorr) и ток

коррозии (Icorr ). Те же образцы были отполированы и снова погружены в 1 моль/л раствор HCL

на 100 дней для оценки коррозионных свойств с помощью вихревых токов. В течение этого

периода нормированный импеданс измеряли для каждого образца несколько раз.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

3.1. Влияние времени старения на микроструктуру ДНС

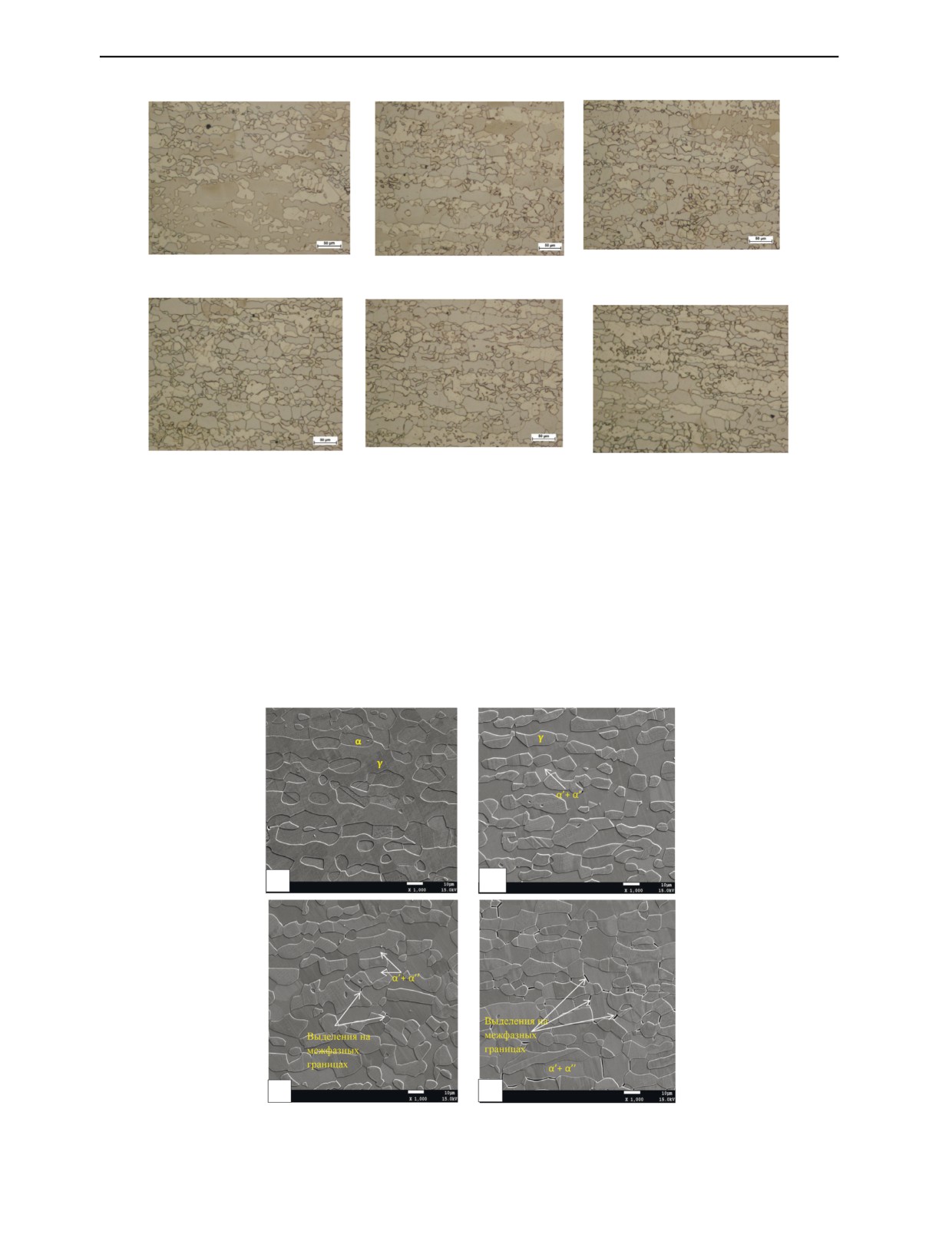

На рис. 2 показаны оптические микрофотографии образцов, отожженных (в исходном состоя-

нии обработанных раствором при 1100 °C в течение 1 ч) и обработанных при 475 °C (8, 25, 50, 75

и 100 ч). Наблюдается типичная микроструктура стали DSS, состоящая из удлиненных зерен

Дефектоскопия

№ 3

2023

34

Р. Гис, А. Хаммуда, А. Зиуше и др.

a

б

в

г

д

е

Рис. 2. Микроструктура стали DSS 2205, обработанная при 475 °C с различными временами старения: 0 (a), 8 (б), 25 (в),

50 (г), 75 (д) и 100 ч (е).

аустенита (светлая фаза) в ферритной матрице (темная фаза), причем обе фазы имеют почти рав-

ную объемную долю, измеренную количественными методами.

Микроскопические изображения, полученные с помощью оптического микроскопа, не показы-

вают ощутимых изменений между образцом, обработанным раствором, и образцами, обработан-

ными при низкой температуре, поскольку размер α′-фазы составляет порядок нанометров, и она не

обнаруживается при данном типе термообработки. Поэтому для выявления выпадений или вто-

ричных фаз предпочтительнее использовать СЭМ-изображения. Показанные на рис. 3а—г микро-

фотографии с СЭМ демонстрируют наличие вторичных фах в ферритной матрице у образцов,

a

б

в

г

Рис. 3. СЭМ-изображения стали DSS 2205 для образцов в исходном состоянии (a) и состаренных при 475 °C в течение

50 ч (б); 75 ч (в); 100 ч (г).

Дефектоскопия

№ 3

2023

Вихретоковый и ультразвуковой метод неразрушающего контроля эффектов охрупчивания...

35

γ

γ

α′ + α′′

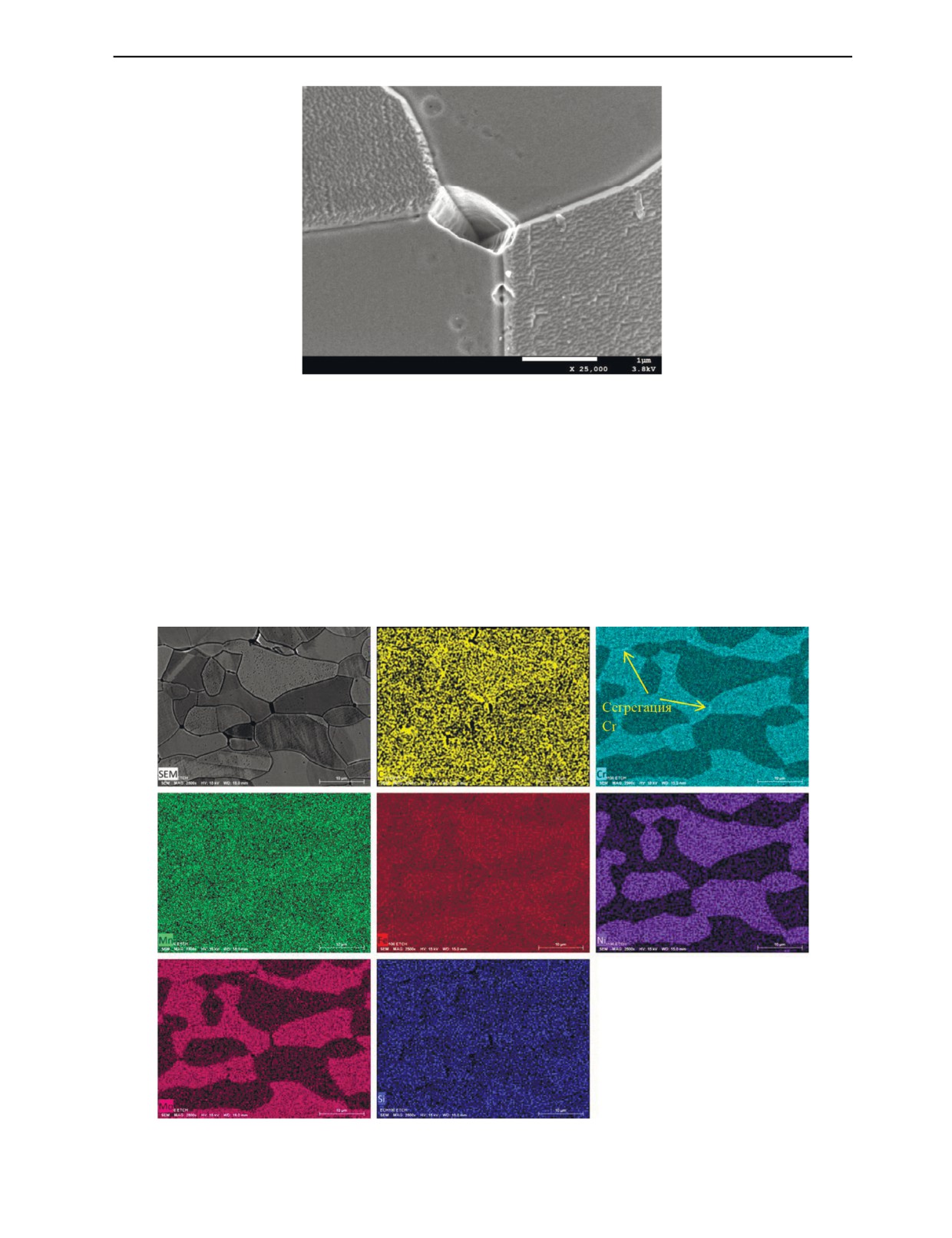

Рис. 4. Спинодальный распад на участке феррита в образце, подверженного старению в течении 100 ч при 475 °C.

обработанных при температуре 475 °C, в сравнении с исходными образцами. После процедуры

старения в течение 50 ч, как показано на рис. 3б, наблюдается спинодальный распад и проявляет-

ся образование обогащенной Fe α′-фазы и обогащенной Cr α′′-фазы в ферритовых областях.

Явление наиболее четко наблюдается в образце, подверженному старению в течение 100 ч. В зоне

аустенита не наблюдалось выделений при изменении размера и формы зерен обеих фаз. Однако

выделения в границах между фазами начинают появляться после 75 ч выдержки, при этом зерна

становятся более мелкими. Наличие выделений в межфазных границах становится более выра-

женным после 100 ч старения. Это наблюдение согласуется с работой Redjaimai и др. [19].

Рис. 5. Химический состав стали DSS 2205, выдержанной при 457 °C в течение 100 ч.

Дефектоскопия

№ 3

2023

36

Р. Гис, А. Хаммуда, А. Зиуше и др.

60

C—K

Si—K

Cr—L

Fe

40

Ni

Mo—L

20

0

0

5

10

15

20

25

30

35

Координата, мкм

Рис. 6. Профиль химического состава в образце, состаренного в течение 100 ч при температуре 475 °C.

Химический анализ образца, выдержанного в течение 100 ч (рис. 5), показывает, что в феррит-

ной фазе α′-фаза, обогащенная Cr, обеднена Fe и Ni. Также наблюдается значительная концентра-

ция (химическая сегрегация) Cr в некоторых межфазных границах. Эти результаты согласуются с

работой Ornek и др. [20].

Рис. 6 иллюстрирует данные по химическому составу ферритной и аустенитной фаз образца,

выдержанного в течение 100 ч. Cr и Fe являются самыми многочисленными химическими элемен-

тами в ферритной области, однако их концентрации варьируются, что означает наличие вторичных

фаз в ферритной области. Большая часть профиля Cr имеет место на межфазных границах, в то

время как количество Fe уменьшается, что может быть объяснено сегрегацией Cr и обеднением Fe

в материале, вызванными спинодальным распадом.

Такие результаты получили подтверждение в литературе, где показано, что микроструктурные

изменения в ДНС при температуре 475 °C появляются со временем старения [21], а α′-фаза обна-

руживается с помощью методов, обладающих высоким разрешением. Эти методы применяются

только в некоторых лабораториях из-за дорогостоящего оборудования и трудностей с подготовкой

образцов. Поэтому, чтобы избежать вышеупомянутых трудностей, используются косвенные мето-

ды оценки, такие как твердость и неразрушающие методы.

Дефектоскопия

№ 3

2023

Вихретоковый и ультразвуковой метод неразрушающего контроля эффектов охрупчивания...

37

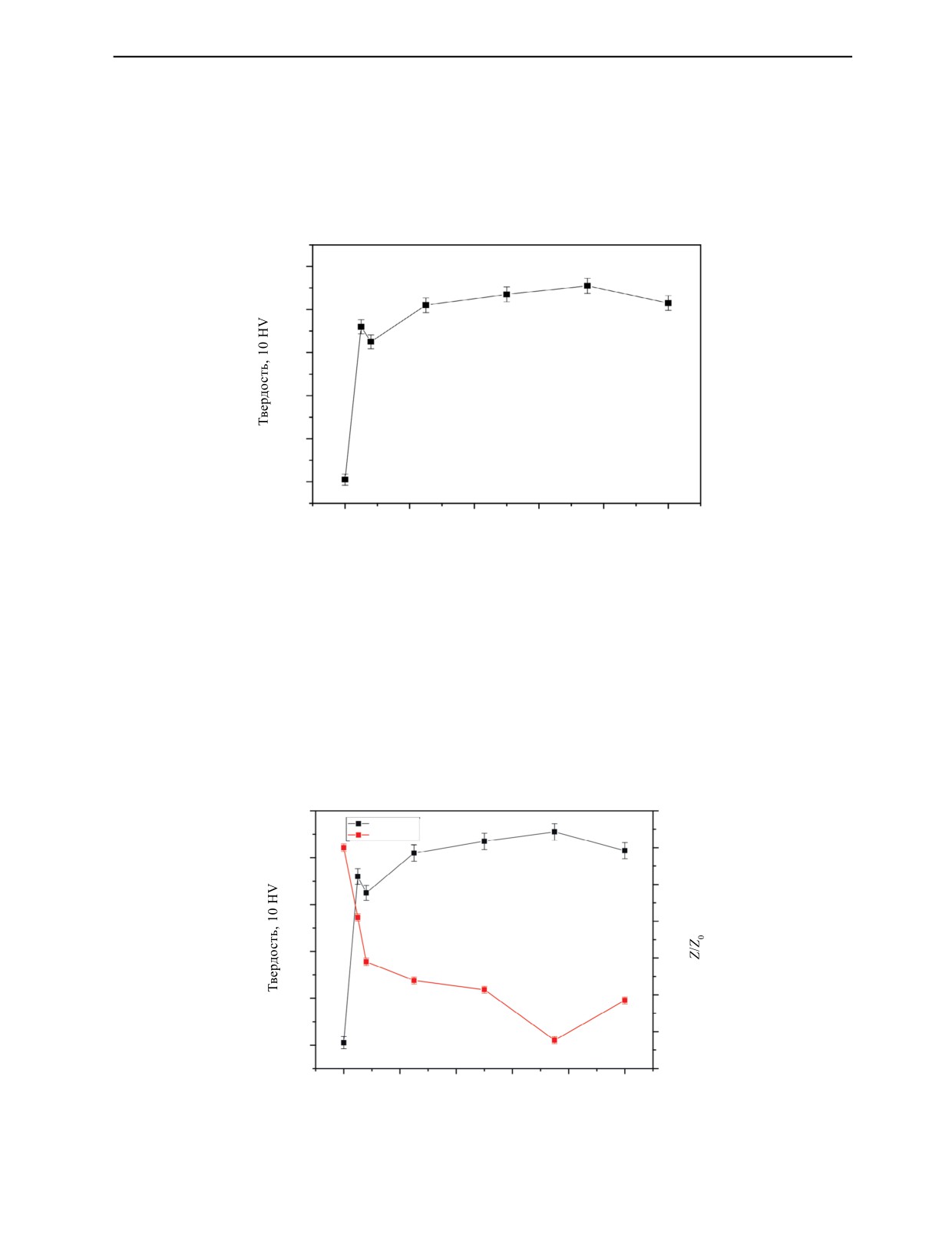

3.2. Влияние охрупчивания при 475 °C на твердость

Изменение значений твердости по Виккерсу в зависимости от времени старения при темпера-

туре 475 °C представлено на рис. 7. Твердость увеличивается на 60 HV при времени старения 5 ч,

затем изменение медленно увеличивается со временем старения до 350 HV при старении в течение

75 ч. Очень незначительное снижение твердости наблюдается также при 100 ч. Эти изменения

обусловлены выделением α′-фазы или влиянием других фаз.

360

340

320

300

280

260

0

20

40

60

80

100

Время старения, ч

Рис. 7. Зависимость твердости от времени старения при 475°C.

3.3. Диагностика вихретоковыми методами

На рис. 8 показано изменение импеданса вихретокового датчика, измеренного для каждого

образца и времени старения. Нормированный импеданс вихретокового датчика, соответствующий

отношению Z/Z0 (импеданс вихретокового датчика при контакте с материалом Z, деленный на

импеданс в отсутствие материала (Z0)), уменьшается при увеличении продолжительности термо-

обработки при 475 °C, что связано с изменением магнитных и электрических свойств ДНС.

360

1,01

Твердость

Z/Z0

1,00

340

0,99

320

0,98

300

0,97

280

0,96

0,95

260

0,94

0

20

40

60

80

100

Время старения, ч

Рис. 8. Влияние времени термообработки при 475°C на нормированный импеданс (Z/Z0) и на твердость.

Дефектоскопия

№ 3

2023

38

Р. Гис, А. Хаммуда, А. Зиуше и др.

Нормированный импеданс зонда при различном времени старения был сопоставлен с твердо-

стью образцов. Наблюдали обратное поведение, при увеличении времени старения нормирован-

ный импеданс уменьшается, в то время как твердость увеличивается. Существование связи между

нормированным импедансом и твердостью было изучено ранее и подтверждено Zergoug и др. [22].

Нормированный импеданс изменяется вследствие уменьшения магнитной проницаемости и

увеличения проводимости со временем старения [14, 17, 23]. Незначительное увеличение отноше-

ния Z/Z0 наблюдается после 75 ч старения в результате появления структурных изменений и выде-

лений на межфазных границах, как видно из результатов СЭМ-анализа. При старении ферритная

фаза распадается на фазу, обогащенную Fe, и фазу, обогащенную Cr, которая является немагнит-

ной, в результате чего ферромагнитные участки уменьшаются, согласно Tavares и др. [23].

Данный результат подтверждает, что чувствительность метода вихревых токов к изменению

микроструктуры и твердости при температуре 475 °C в течение длительного времени выдержки

имеет обратную зависимость.

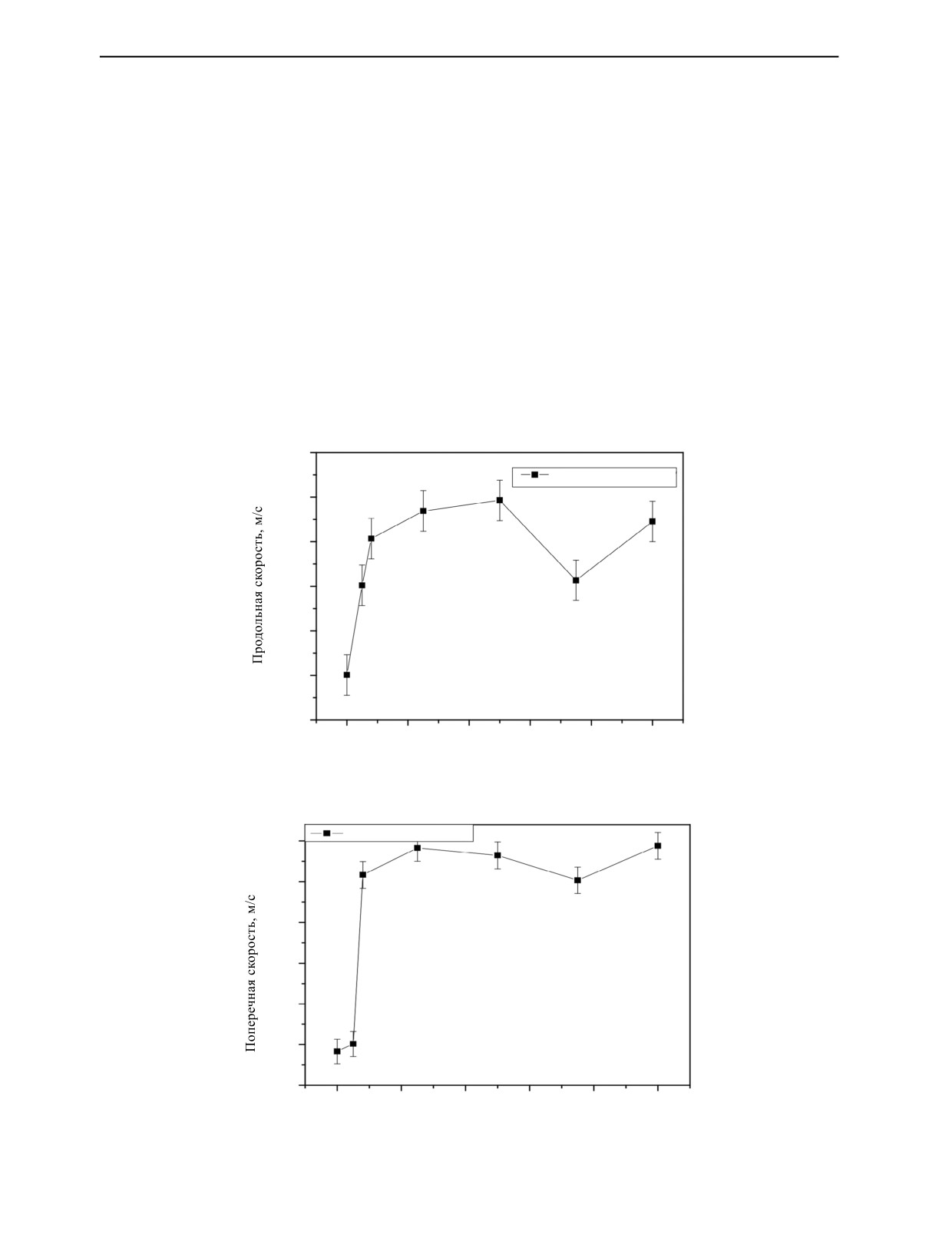

3.4. Результаты ультразвукового контроля

Измерения скорости ультразвука продольных и поперечных волн в образцах, состаренных при

температуре 475 °C в течение 0—100 ч, показаны на рис. 9 и 10. Зависимости показывают, что

5690

Продольная скорость

5685

5680

5675

5670

5665

5660

0

20

40

60

80

100

Время старения, ч

Рис. 9. Влияние времени старения на скорость продольной волны при температуре 475°C.

Поперечная скорость

3300

3250

3200

3150

3100

3050

3000

0

20

40

60

80

100

Время старения, ч

Рис. 10. Влияние времени старения на скорость поперечной волны при температуре 475 °C.

Дефектоскопия

№ 3

2023

Вихретоковый и ультразвуковой метод неразрушающего контроля эффектов охрупчивания...

39

210

84

G

E

200

80

190

76

180

72

170

68

0

20

40

60

80

100

Время старения, ч

Рис. 11. Зависимость модуля Юнга и модуля сдвига от времени старения.

скорость продольной волны ультразвука VL увеличивается с увеличением времени старения. Это

связано с увеличением модуля Юнга зерен в α-фазе для продольных волн, такое же поведение

наблюдалось и для скорости поперечных волн VT. Появление α′-фазы и обогащенных хромом обла-

стей является причиной уменьшения размера зерен. Как известно, ультразвуковые волны очень

чувствительны к уменьшению размеров зерен, в результате чего скорость ультразвука увеличива-

ется [24].

Кривые обеих скоростей имеют практически одинаковое поведение с падением скорости

на 75 ч старения, что связано с появлением выделений в межфазных границах, а также с наличием

неоднородностей в межфазных границах или субзеренных границах феррита. Как следствие, рас-

пространение ультразвуковых волн замедляется. На 100 ч явления также имеют место, но струк-

тура становится менее неоднородной с наличием выделений в ферритовой матрице и межфазных

границах.

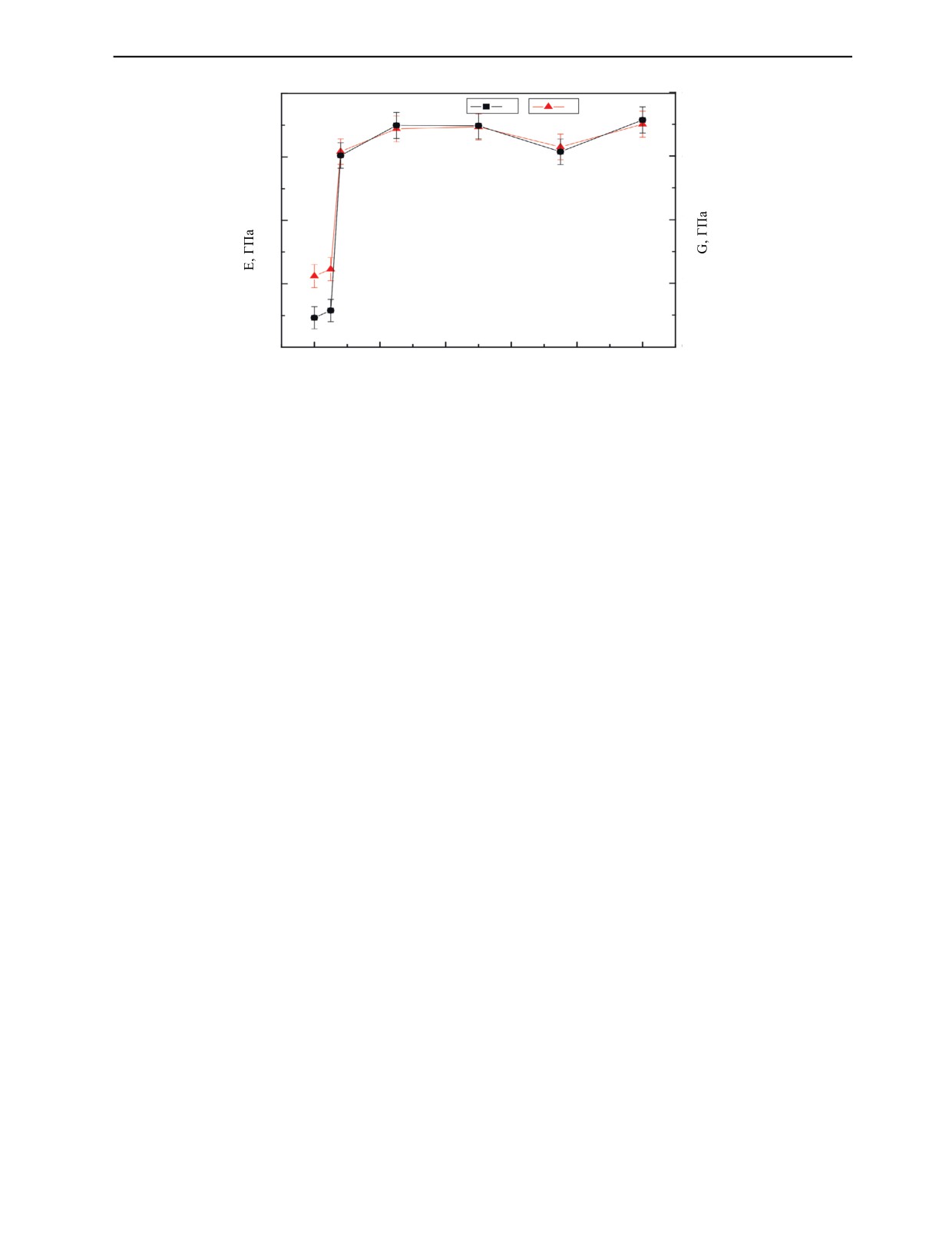

Значения упругих констант (модуль Юнга E и модуль сдвига G) представлены на рис. 11.

Значения этих параметров увеличиваются от 0 до 50 ч времени старения, что связано с изменени-

ем твердости ферритовой фазы, вызванным спинодальным распадом в ферритовой матрице. Затем

они уменьшаются после 75 ч, этот результат можно объяснить началом образования межфазных

границ и более мелкими размерами зерен. Наконец, эти константы увеличиваются с 75 до 100 ч,

поскольку структура становится менее неоднородной. Такое значительное изменение модуля

Юнга E и модуля сдвига G с увеличением времени старения объясняется спинодальным распадом,

при котором частицы α′-фазы образуются при температуре 475 °C. Полученные результаты пока-

зывают, что ультразвуковой контроль обладает высокой чувствительностью к изменениям микро-

структуры при 475 °C.

3.5. Параметры коррозии

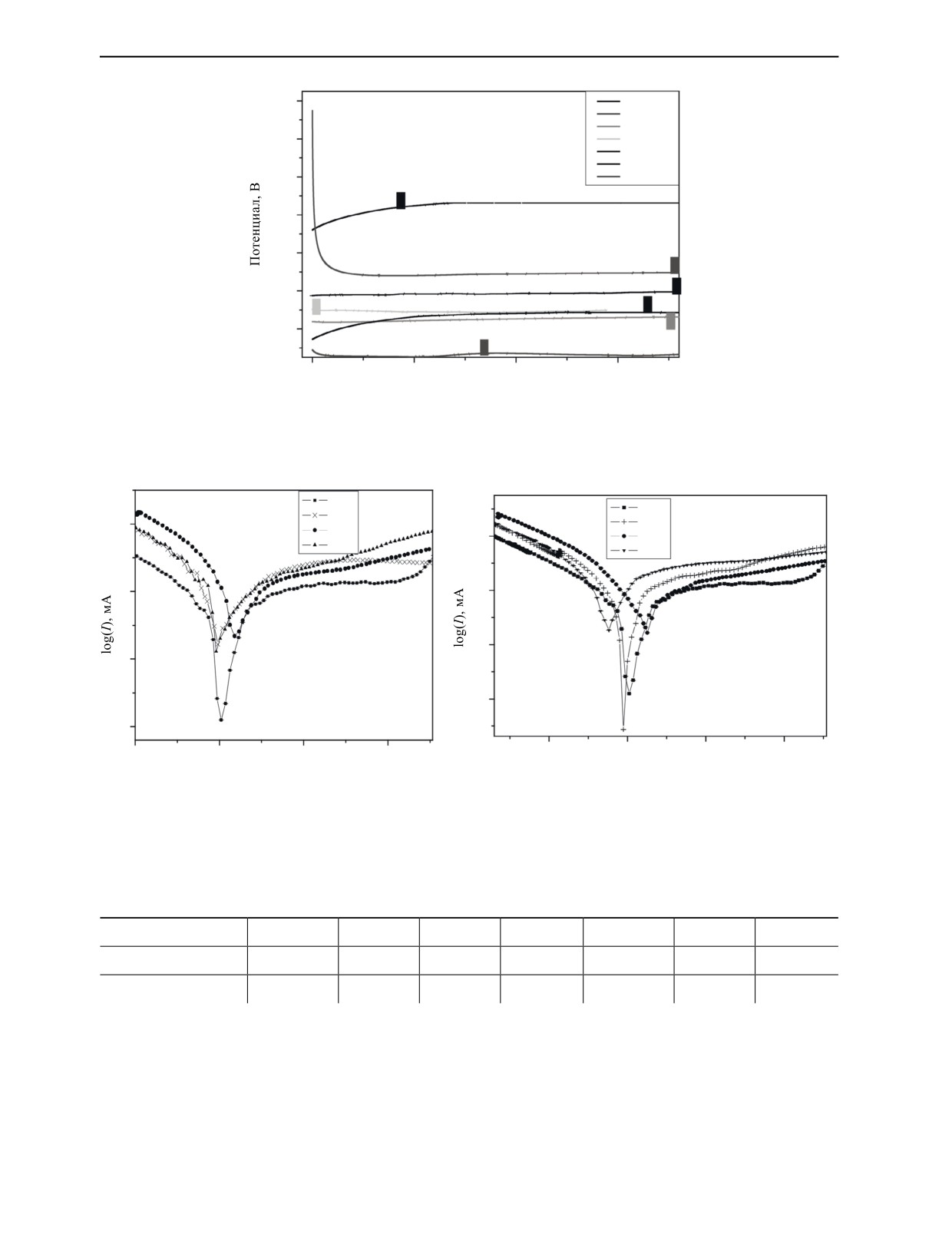

На рис. 12 показаны кривые потенциала разомкнутой цепи (ПРЦ) в зависимости от времени,

которые были получены для различных видов подготовки в растворе HCl концентрацией 1 моль/л.

Вначале ПЦР увеличивается в течение первых нескольких минут после погружения, что указыва-

ет на быструю пассивацию на всех поверхностях различных зон. Динамика ПЦР в образцах

демонстрирует анодное поведение, что может быть связано с образованием пассивной защитной

пленки на поверхности сплава [25]. После этого ПЦР медленно изменяется в отрицательную сто-

рону с небольшими флуктуациями до момента установления стабильного состояния. Колебания

связаны с тем, что хлорид-ионы начинают атаковать поверхность материала, находящегося в кон-

такте с раствором. Образец, обработанный в течение 50 ч, имеет наименьший благородный потен-

циал, и он в первую очередь подвергается деградации.

Восприимчивость к коррозии различных образцов в растворе HCl концентрацией 1 моль/л при

температуре окружающей среды описывается кривыми потенциодинамической поляризации,

показанными на рис. 13a и 13б. По ним определяются различные электрохимические параметры

Дефектоскопия

№ 3

2023

40

Р. Гис, А. Хаммуда, А. Зиуше и др.

-0,12

1

Исходный

2

5 ч

3

8 ч

-0,14

4

25 ч

5

50 ч

6

75 ч

-0,16

7

100 ч

1

-0,18

-0,20

7

6

-0,22

5

4

3

-0,24

2

0

1000

2000

3000

Время, с

Рис. 12. Зависимость потенциала разомкнутой цепи (ПРЦ) от времени.

а

б

00

00

5 ч

–4

5 ч

8 ч

-4

75 ч

25 ч

100 ч

-5

-5

-6

-6

-7

-7

-0,4

-0,3

-0,2

-0,1

-0,4

-0,3

-0,2

-0,1

Потенциал, В

Потенциал, В

Рис. 13. Кривые потенциодинамической поляризации при времени старения 5, 8 и 25 ч по сравнению с исходным

состоянием (а); кривые потенциодинамической поляризации при времени старения 50, 75 и 100 ч по сравнению с

исходным состоянием (б).

Таблица

2

Потенциал коррозии и ток коррозии в зависимости от времени старения при 475 °C

Время старения, ч

0

5

8

25

50

75

100

Ecorr , В

-0,30047

-0,2921

-0,2838

-0,2981

-0,30317

-0,2768

-0,3199

Icorr , A×10-5

0,5307

1,1886

0,8557

0,9484

0,4722

0,8851

0,6205

— потенциал коррозии (Ecorr) и плотность тока коррозии (Icorr), которые представлены в табл. 2.

Кривые поляризации ясно показывают влияние микроструктуры для каждого времени термооб-

работки на коррозионную стойкость. Можно заметить, что при обработке в течение 75 ч были

получены наилучшие результаты. Это можно объяснить микроструктурой, морфологией и более

мелким размером зерен аустенита [16, 25].

Дефектоскопия

№ 3

2023

Вихретоковый и ультразвуковой метод неразрушающего контроля эффектов охрупчивания...

41

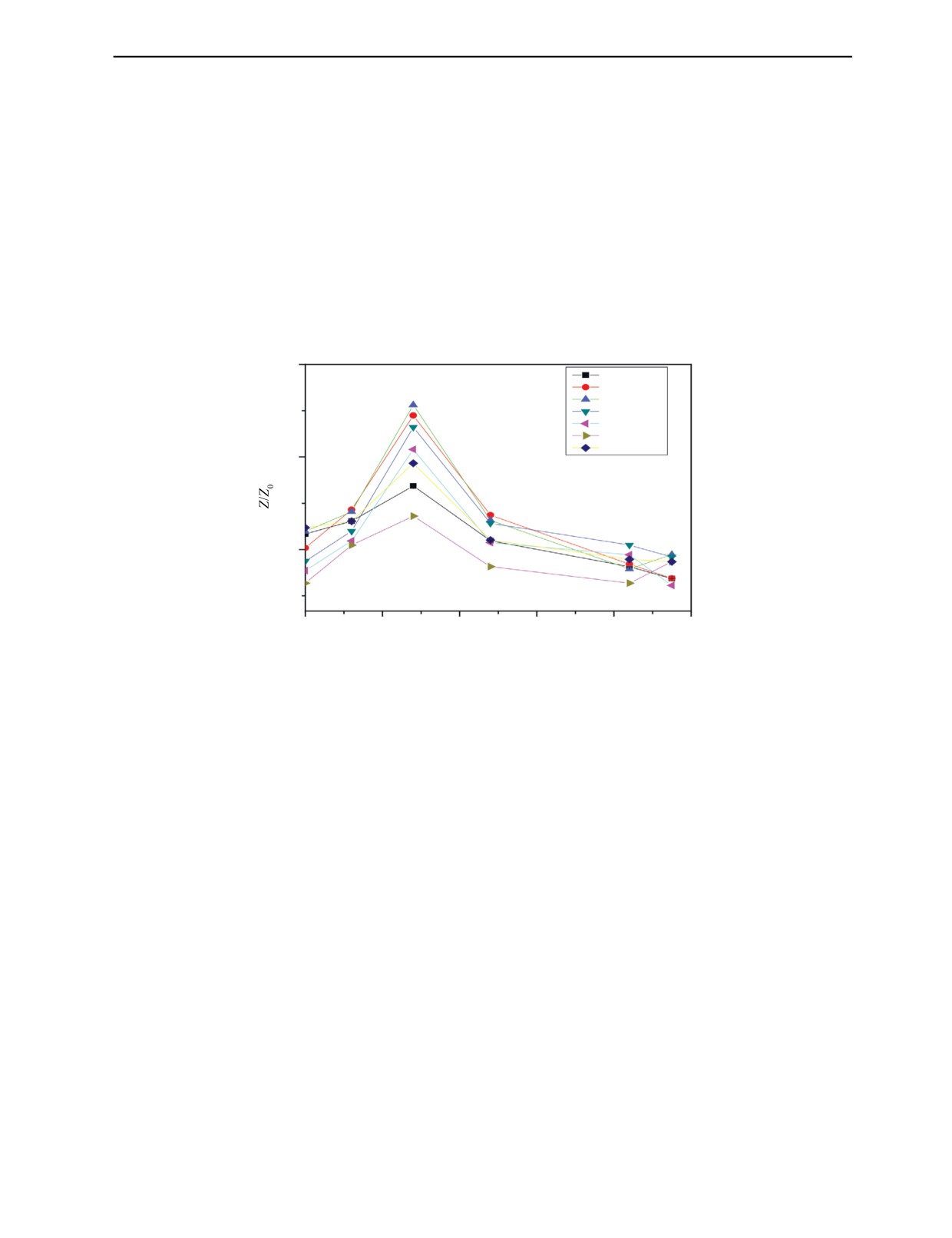

3.6. Оценка состояния образцов после погружения в раствор с помощью вихревых токов

Динамика нормированного импеданса образцов, выдерживаемых при 475 °C после погруже-

ния в раствор HCl с концентрацией 1 моль/л в течение 100 дней, приведена на рис. 14. Отмечается,

что импеданс увеличивается с увеличением времени погружения в течение 30 первых дней, что

связано с тем, что сопротивление более подвержено коррозии, затем нормированный импеданс

уменьшается при увеличении времени погружения, это можно объяснить наличием поверхност-

ных дефектов в материале после коррозионной атаки и увеличением степени деградации со вре-

менем за счет появления точечной коррозии [17, 26, 27]. Образец, выдержанный в течение 75 ч при

температуре 475 °C, имеет низкий нормированный импеданс, что, вероятно, связано с выпадением

осадка α′-фазы в образце, который способствует коррозионной атаке, особенно в областях, заме-

щенных Cr. Эти результаты доказывают целесообразность использования метода вихревых токов

для оценки коррозионного поведения после охрупчивания при температуре 475 °C.

1,8

Исходный

5 ч

8 ч

25 ч

50 ч

75 ч

100 ч

1,5

1,2

0

20

40

60

80

100

Номер дня

Рис. 14. Влияние времени выдержки в растворе на нормированный импеданс после различного времени старения.

4. ЗАКЛЮЧЕНИЕ

В данном исследовании с помощью неразрушающих методов была проведена оценка микро-

структурных изменений при 475 °C в стали DSS 2205 при различных значениях времени старения.

1. Микрофотографии СЭМ показали, что спинодальный распад обнаружен в ферритовых обла-

стях, а в аустенитной области не наблюдаются выделения с одновременным изменением размера

и формы зерен обеих фаз. Однако выделения в межфазных границах начали появляться при вре-

мени обработки 75 ч, и зерна становились более мелкими. Концентрация выделений в межфазных

границах становится более очевидной после 100 ч старения.

2. Было установлено, что метод вихретокового контроля является чувствительным методом для

обнаружения изменений микроструктуры после охрупчивания при температуре 475 °C. Связь

между твердостью материала и вихревыми токами была получена путем анализа нормированного

импеданса, который уменьшался со временем старения, причем между нормированным импедан-

сом и твердостью наблюдалось обратное поведение.

3. Результаты, полученные ультразвуковым методом, показали, что скорость ультразвука уве-

личивалась с увеличением времени старения, что, в основном, связано с увеличением модуля

Юнга зерен в α-фазе для продольных волн, и такое же поведение наблюдалось для поперечной

скорости. Модуль Юнга и модуль сдвига возрастали с увеличением времени старения, что связано

с спинодальным распадом. Затем они уменьшались после 75 ч, данный результат можно объяснить

началом образования межфазных границ и более мелкими размерами зерен.

4. Характер изменения потенциала разомкнутой цепи демонстрировал анодное поведение, что

может быть связано с образованием пассивной защитной пленки на поверхности материала.

Дефектоскопия

№ 3

2023

42

Р. Гис, А. Хаммуда, А. Зиуше и др.

В потенциодинамическом анализе потенциал образцов медленно изменялся в отрицательную сто-

рону с небольшими колебаниями до стабилизации. Образец, обработанный при 50 ч, имеет наи-

менее благородный потенциал и подвергался повреждению в первую очередь. Обработка до 75 ч

показала наилучшие результаты.

5. Импеданс возрастал с увеличением времени погружения в течение первых 30 дней, это

объясняется значительной устойчивостью к коррозионному воздействию. Затем нормирован-

ный импеданс уменьшался, так как со временем усиливалась деградация из-за точечной кор-

розии. Полученные результаты с помощью вихревых токов показали чувствительность соста-

ренной стали к точечной коррозии, вызванной присутствием образования α′-фазы и других

выделений.

Данные результаты доказывают целесообразность использования метода вихревых токов и

ультразвукового метода в качестве неразрушающего и быстрого способа оценки изменения микро-

структуры и коррозионного поведения при охрупчивании при 475 °C в сталях DSS.

Мы хотим поблагодарить недавно ушедшего из жизни Zergoug Mourad за поддержку и помощь

в подготовке этой работы и обучение методу вихревых токов и магнитным методам, до того как он

ушел из жизни, что является большой потерей для нас.

Авторы благодарят Mr A. Manseri и Mr. A. Mameri из CRTSE-Algiers за сотрудничество при

оценке микроструктуры с помощью СЭМ.

СПИСОК ЛИТЕРАТУРЫ

1. Argandona G., Biezma M.V., Berrueta J.M., Berlanga C., Ruiz A. Detection of Secondary Phases in UNS

S32760 Superduplex Stainless Steel by Destructive and Non-destructive Techniques // Journal of Materials

Engineering and Performance. 2016. V. 25. P. 5269—79.

2. Nilsson J.-O. Super duplex stainless steels // Materials Science and Technology. 1992. V. 8. P. 685—700.

3. Gunn R.N. Duplex stainless steels: microstructure, properties and applications. Woodhead Publishing,

1997.

4. Lo K.H., Shek C.H., Lai J. Recent developments in stainless steels // Materials Science and Engineering.

R: Reports. 2009. V. 65. P. 39—104.

5. Chung H.M. International Journal of Pressure Vessels and Piping. 1992. V. 50. P. 179—213.

6. Reidrich G., Loib F. Embrittlement of high chromium steels within temperature range of 570—1100 °F

// ArchivFür Das Eisenhüttenwesen. 1941. V. 15. P. 175—82

7. Olsson J., Liljas M. 60 years of duplex stainless steel applications / Proceedings from NACE

Corrosion’94. Paper No 395. Baltimore, Maryland, USA, 1994.

8. Charles J. Super duplex stainless steels: structure and properties // Proceedings of Conference Duplex

Stainless Steels′91, Beaune Bourcogne, France, 1991. P. 3—48.

9. Solomon H.D., Levinson L.M. Mössbauer effect study of «475 °C embrittlement» of duplex and ferritic

stainless steels // Acta Metallurgica. 1978. V. 26. P. 429—42.

10. Tsuchiya S., Ishikawa Y., Ohtaka M., Yoshimura T. JSME International Journal Series A. 1995.

V. 38. P. 384.

11. Evanson S., Otaka M., Hasegawa K.J. Engineering Mater. and Technology. 1992. V. 114. P. 42.

12. Maeda N., Goto T., Nakamura T., Naito T., Kumano S., Nakao Y. Int. J. Pres. Ves. & Piping. 1997.

V. 71. P. 7.

13. Gutiérrez-Vargas G., López-Morelos V.H., Carreón H., Kim J.Y., Ruiz A. ACPD detection and

evaluation of 475°C embrittlement of aged 2507 super duplex stainless steels / AIP conference procedings

2017. V. 1806. P. 110018.

14. Gutiérrez-Vargas G., Ruiz A., Kim J.Y., López-Morelos V.H., Ambriz R.R. Evaluation of thermal

embrittlement in 2507 super duplex stainless steel using thermoelectric power // Nucl. Eng. Technol. 2019.

V. 51. P. 1816—1821.

15. Camerini C., Sacramento R., Areiza M.C., Rocha A., Santos R., Rebello J.M., Pereira G. Eddy Current

Techniques for Super Duplex Stainless Steel Characterization // J. Magn. Magn. Mater. 2015. V. 388.

P. 96—100.

16. Ziouche A., Zergoug M., Boucherou N., Boudjellal H,; Mokhtari M., Abaidia S. Pulsed Eddy Current

Signal Analysis of Ferrous and Non-Ferrous Metals under Thermal and Corrosion Solicitations // Russian

Journal of Nondestructive Testing. 2017. V. 53. No. 9. P. 652—659.

17. Ziouche A., Haddad A., Badji R., Zergoug M., Zoubiri N., Bedjaoui W., Abaidia S. Microstructure,

Corrosion and Magnetic Behavior of an Aged Dual-Phase Stainless Steel // J. Materials Engineering and

Performance. 2018.

18. Araújo Freitas V.L., Normando P.G., Albuquerque V.H.C., Silva E. Macedo, Silva A.A., Tavares

J.M.R.S. Nondestructive characterization and evaluation of embrittlement kinetics and elastic constants of

duplex stainless steel SAF 2205 for different aging times at 425°C and 475°C // J. Alloys Compd. 2011. V. 30.

P. 130—136.

Дефектоскопия

№ 3

2023

Вихретоковый и ультразвуковой метод неразрушающего контроля эффектов охрупчивания...

43

19. Redjaimia A., Morniroli J.P., Donnadieu P., Metauer G. Microstructural and Analytical Study of

Heavily Faulted Frank-Kasper R-Phase Precipitates in the Ferrite of a Duplex Stainless Steel // J. Mater. Sci.

2002. V. 37. No. 19. P. 4079—4091.

20. Örnek C., Burke M.G., Hashimoto T., Lim J.J.H., D. L. 475° C embrittlement of duplex stainless steel

— a comprehensive microstructure characterization study Engelberg // Materials Performance Characterization.

2017. V. 6 (4).

21. Pareige C., Emo J., Saillet S., Domain C., Pareige P. Kinetics of G-phase precipitation and spinodal

decomposition in very long aged ferrite of a Mo-free duplex stainless steel // Journal of Nuclear Materials.

2015. V. 465. P. 383—389.

22. Zergoug M. et al. Relation between mechanical microhardness and impedance variations in Eddy

current testing // NDT&E Int. 2004. V. 37. P. 65—67.

23. Tavares S.S.M., de Noronha R.F., da Silva M.R., Neto J.M., Pairis S. 475_C Embrittlement in a Duplex

Stainless Steel UNS S31803 // Mater. Res. 2001. V. 4. No. 4. P. 237—240.

24. Silva E.M., Albuquerque V.H.C., Leite J.P., Varela A.C.G., Moura E.P., Tavares J.M.R.S. Phase on a

UNS S31803 duplex stainless steel based on nondestructive testing // Mater. Sci. Eng. A. 2009. V. 516.

P. 126—130.

25. Lekbir C., Dahoun N., Guetitech A. et al. Effect of Immersion Time and Cooling Mode on the

Electrochemical Behavior of Hot-Dip Galvanized Steel in Sulfuric Acid Medium // Journal of Materials

Engineering and Performance. 2017. V. 26 (6). P. 2502—2511.

26. Lima H.M.L.F., Bastos I.N., Araújo W.S., Martins M. Heat treatment effects on ASTM A890/A

890M GR 5A super duplex stainless steel passivity // Mater Res. 2018. V. 20. Suppl. 2. P. 775—85.

27. Allou D., Ould Brahim I., Cheniti B., et al. Effect of Post Weld Heat Treatment on Microstructure and

Mechanical Behaviors of Weld Overlay Inconel 182 on 4130 Steel Substrate Using SMAW Process

Metallography // Microstructure and Analysis. 2021. V. 10 (5). P. 567—578.

Дефектоскопия

№ 3

2023