Электромагнитные методы

УДК 620.179.147:537.856

ВОЗМОЖНОСТИ РУЧНОГО ВИХРЕТОКОВОГО КОНТРОЛЯ ДЛЯ ИЗМЕРЕНИЯ

ГЛУБИНЫ КОНТАКТНО-УСТАЛОСТНЫХ ТРЕЩИН ПОВЕРХНОСТИ

КАТАНИЯ РЕЛЬСОВ

© 2023 г. С.П. Шляхтенков1,*, Д.Б. Некрасов2,**, С.В. Палагин2, О.В. Бессонова3,

А.А. Попков1, С.А. Бехер1

1Сибирский государственный университет путей сообщения, Россия 630049 Новосибирск,

ул. Дуси Ковальчук, 191

2ООО «ЕВРАЗ», Россия 121353 Москва, ул. Беловежская, 4

3АО «ЕВРАЗ ЗСМК», Россия 654042 Новокузнецк, Космическое шоссе, 16

E-mail: *shlyakhtenkow@gmail.com; **dmitry.nekrasov@evraz.com

Поступила в редакцию 14.02.2023; после доработки 13.03.2023

Принять к публикации 17.03.2023

Исследована возможность применения вихретокового метода для оценки глубины трещин поверхности катания

рельсов в эксплуатации при планировании и приемке работ рельсошлифовального поезда. Выполнены эксперимен-

тальные исследования влияния частоты возбуждения и угла наклона вихретокового преобразователя, состояния

поверхности, глубины и угла наклона поверхностной трещины на амплитуду и фазу вихретокового сигнала.

Определены возможности амплитудно-фазового способа отстройки от мешающих факторов, связанных с наклоном

преобразователя и кривизной контролируемой поверхности. Исследована разрешающая способность дефектоскопа

при оценке характеристик двух и более близко расположенных трещин — дефект типа «сетка» трещин. Глубина

поверхностных трещин в диапазоне от 0,1 до 1,4 мм определялась металлографическим исследованием после про-

ведения вихретокового контроля. Экспериментально обоснованы оптимальные параметры контроля и установлена

корреляционная связь глубины трещины и проекции амплитуды сигнала на направление, перпендикулярное направ-

лению изменения мешающего фактора — угла наклона преобразователя.

Ключевые слова: контроль вихретоковый, поверхность катания рельса, контактно-усталостные трещины, металло-

графия, глубина трещины, способ отстройки от мешающего фактора.

DOI: 10.31857/S0130308223040036, EDN: YHPZUU

ВВЕДЕНИЕ

Вертикальные динамические силы от подвижного состава, продольные силы тяги и торможе-

ния, поперечные силы, возникающие при движении в кривых, создают в месте контакта колеса и

рельса значительные локальные механические напряжения [1—3], превышающие предел текуче-

сти рельсовой стали. Развитие пластической деформации формирует наклепанный слой, структура

и механические характеристики которого существенно отличаются от основного материала рельса

[4—6]. Несмотря на повышение твердости поверхностного слоя и, соответственно, сопротивляе-

мости износу, снижение пластичности стали увеличивает скорость развития усталостных трещин

[7—10].

С целью предотвращения дальнейшего роста трещин и выхода их из наклепанного слоя в

основной металл головки рельса проводится профилактическая шлифовка [11] поверхности ката-

ния на глубину не менее 0,1 мм. В инструкции по шлифовке и фрезерованию рельсов в пути в

стационарных условиях, утвержденной Распоряжением ОАО «РЖД» 29.12.2014 г. № 3205р, уста-

новлено требование к толщине снимаемого слоя, которая должна превышать глубину контактно-

усталостного повреждения на 0,5 мм. На железных дорогах РФ средства измерения глубины

поверхностных трещин в эксплуатации до сих пор не применяются, толщина снимаемого матери-

ала определяется нормативными документами с учетом радиусов кривых участков пути и перио-

дичности шлифовки.

В этих условиях создание методики измерения глубины поверхностных трещин является акту-

альной задачей, направленной на повышение эффективности применения технологии шлифовки

рельса [12, 13] за счет снижения затрат на необоснованное рельсошлифование более необходимо-

го и устранение последствий развития не полностью удаленных дефектов.

Для определения глубины поверхностных трещин в эксплуатации наиболее перспективным

является вихретоковый контроль (ВТК) [14, 15]. Метод основан на регистрации параметров вих-

ревых токов, возбуждаемых в объекте контроля первичным переменным магнитным полем.

Основными преимуществами ВТК являются: бесконтактность, многопараметровость и возмож-

38

С.П. Шляхтенков, Д.Б. Некрасов, С.В. Палагин и др.

ность управления чувствительностью контроля по глубине поверхностного слоя подбором опти-

мальной частоты переменного тока в возбуждающей обмотке вихретокового преобразователя

(ВТП) [16, 17].

Целью работы является определение возможностей ручного вихретокового контроля для изме-

рения глубины контактно-усталостных трещин на поверхности катания рельсов с оценкой показа-

телей точности и степени влияния на результаты измерений мешающих факторов.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Экспериментальные исследования проводили на вырезанных из действующего пути фрагмен-

тах рельса типа Р65, категории ДТ350, стали марки Э76ХФ с реальными дефектами поверхности

катания. На испытания отбирали образцы с дефектами нескольких типов: одиночные трещины,

сетка трещин на рабочей грани и в середине поверхности катания, ориентированные вдоль, пер-

пендикулярно и под углом к продольной оси рельса. ВТК образцов выполняли на частотах в диа-

пазоне от 100 до 400 кГц дефектоскопом Вектор-60Д, зарегистрированном в Государственном

реестре средств измерений под № 33845-12, в комплекте со стандартным ВТП ПВР-1.

Преобразователь относится к параметрическим однокатушечным резонансным датчикам каран-

дашного типа с диаметром ферромагнитного сердечника 1 мм. Выбор ВТП обусловлен достаточно

широкой рабочей полосой частот с верхней границей 1 МГц и локальностью контроля, связанной

с наличием ферромагнитного сердечника. Это обеспечивает возможность обнаружения и оценки

параметров трещин глубиной от 0,1 мм при расстоянии между ними более 1 мм.

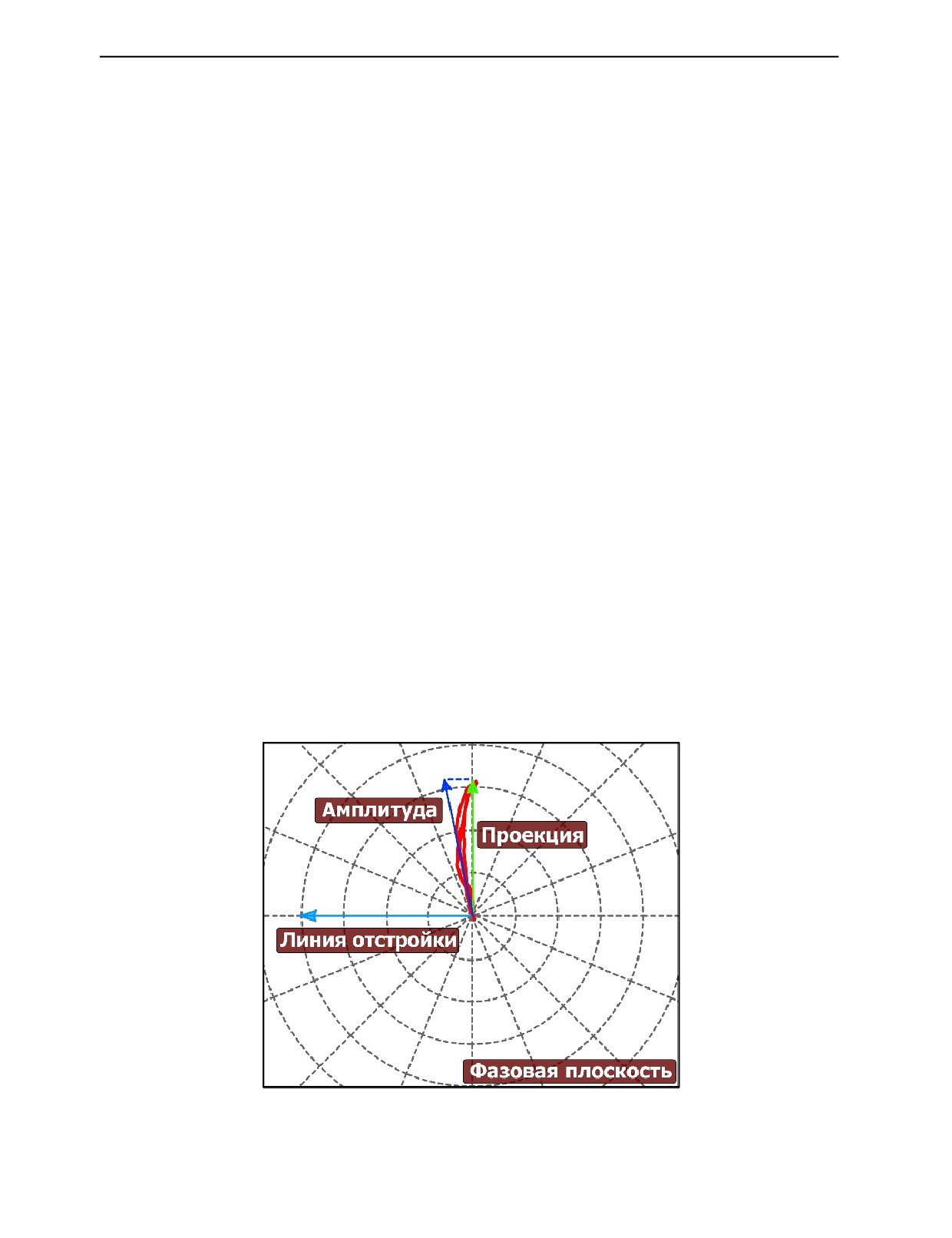

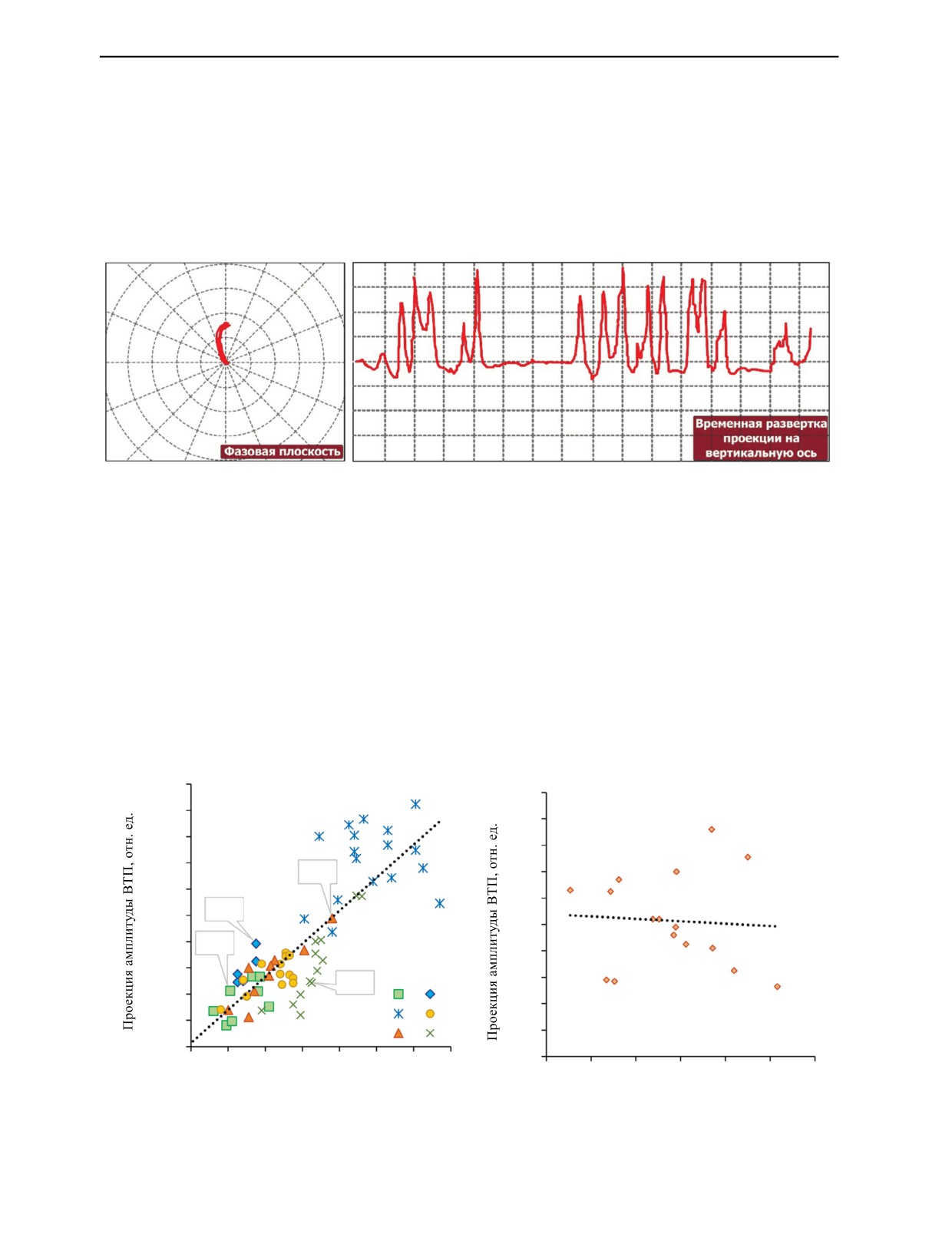

Для отстройки от мешающих факторов использовали амплитудно-фазовый способ [18].

Главной измеряемой характеристикой является проекция сигнала ВТП на ось, перпендикулярную

направлению изменения сигнала под влиянием мешающего фактора, вызванного наклоном ВТП

относительно нормали поверхности сканирования (рис. 1). Негативный эффект — уменьшение

амплитуды полезного сигнала при этом компенсируется достаточно эффективным снижением

неопределенности сигнала.

Выбор частоты возбуждения ВТП является основополагающим в технологии оценки глубины

трещины, от частоты напрямую зависит диапазон показаний и погрешность метода. Один из

основных критериев выбора частоты связан с необходимостью обеспечить максимальную чув-

ствительность сигнала к глубине трещин от 0,1 до 0,5 мм [19]. На низких частотах вихревой ток

проникает на большую глубину (толщина скин-слоя), что сопровождается увеличением диапазона

измерения, при этом негативный эффект выражается в уменьшении чувствительности к дефектам

малых, по сравнению со скин-слоем, размеров.

Рис. 1. Сигнал ВТП на фазовой плоскости при сканировании образца с одиночной трещиной и линия отстройки от

мешающего фактора.

Дефектоскопия

№ 4

2023

Возможности ручного вихретокового контроля для измерения глубины...

39

В предварительных экспериментах исследовали влияние частоты возбуждения вихревых

токов на амплитуду полезного сигнала от трещины. В диапазоне частот (100—400) кГц с шагом

в 100 кГц амплитуда сигнала монотонно возрастает при увеличении частоты в 4 раза. При этом

регистрируемые сигналы находятся в диапазоне измерения, а уменьшение амплитуды на низких

частотах может быть компенсировано увеличением усиления дефектоскопа, что позволяет

выбрать для контроля произвольную частоту исследуемого диапазона.

Важным параметром дефектометрии сетки трещин является разрешающая способность аппа-

ратуры, минимальное расстояние между дефектами, которые при контроле фиксируются раздель-

но. На частотах возбуждения вихревых токов от 100 до 400 кГц проведено сканирование фрагмен-

та рельса с трещиной. Установлено, что на всех исследованных частотах сердечник ВТП обеспе-

чивает уменьшение амплитуды сигнала на 50 % при смещении центра ВТП от центра трещины на

расстояние 1 мм. Это позволяет независимо от частоты ВТП уверенно фиксировать сигналы от

нескольких трещин, расстояние между которыми превышает 1 мм.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

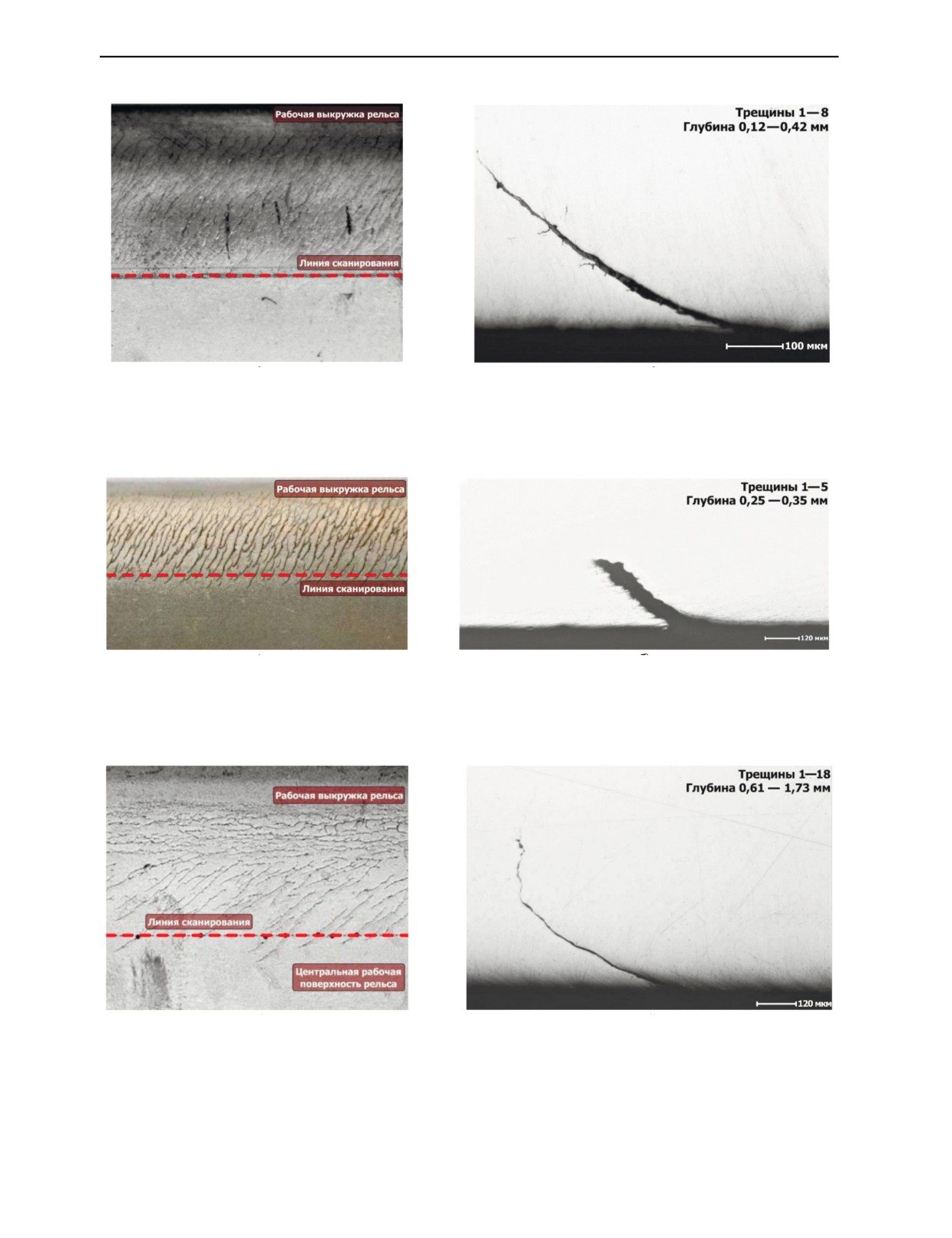

На фрагментах рельсов, изъятых из эксплуатации, после травления в 50 %-растворе соляной

кислоты выявляются тонкие единичные и групповые («сетка трещин») эксплуатационные контак-

тно-усталостные трещины (рис. 2—7). Обнаруженные трещины контролировали вихретоковым

методом, затем образцы с трещинами подвергали разрушающему контролю: разрезали по линии

сканирования и параллельно ей на расстоянии 1 мм слева и справа и изготавливали металлографи-

ческие шлифы. Оптическим микроскопом с увеличением ×100 и ×200 для каждой трещины в трех

сечениях измеряли: глубину, ширину раскрытия на поверхности и угол наклона относительно

нормали к поверхности катания. Всего в 6 образцах идентифицировано 69 дефектов (табл. 1).

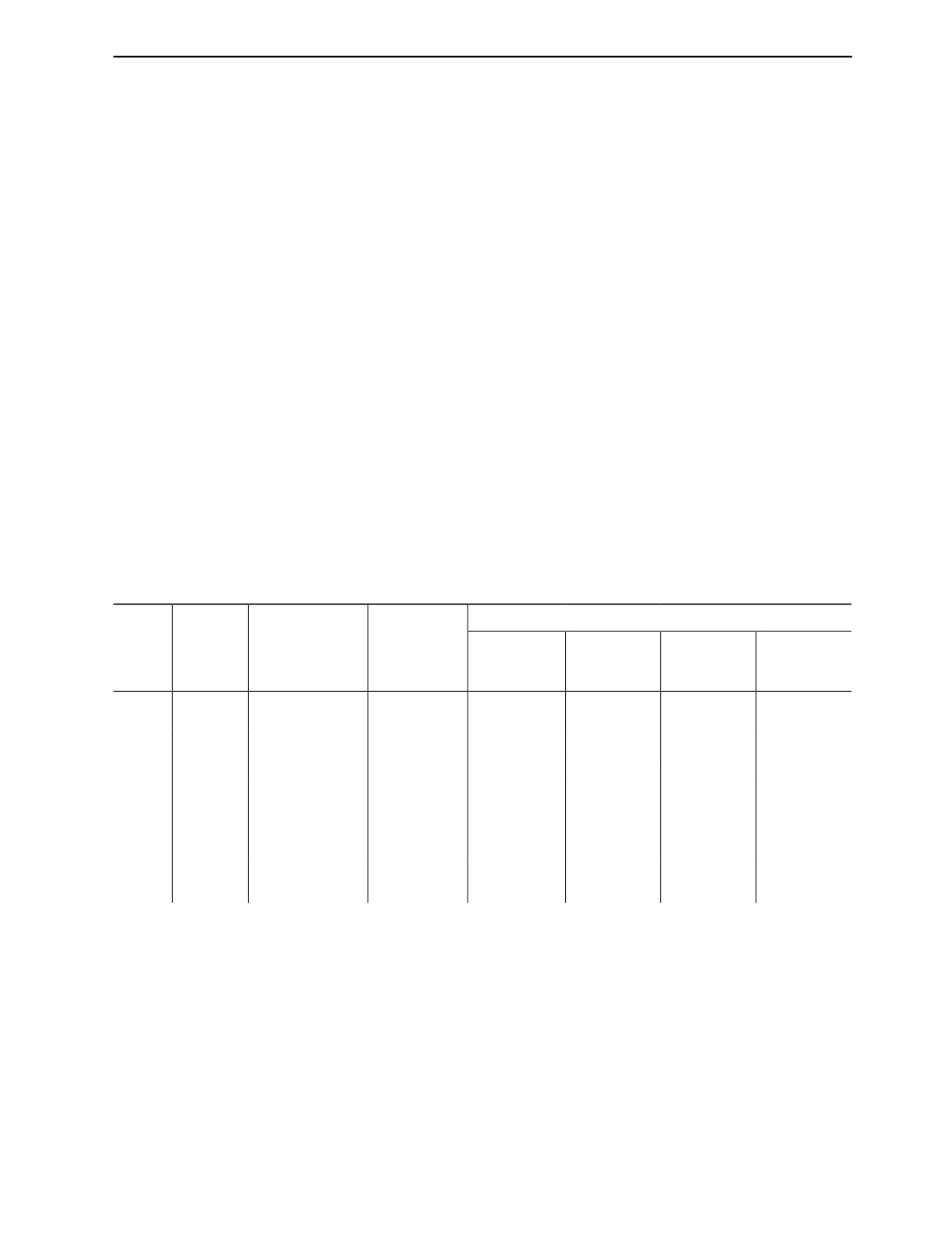

Таблица

1

Характеристики исследуемых образцов

Характеристики трещин

Пропущенный

№

План пути,

Исследуемое

Угол

тоннаж,

образца

радиус

сечение

Диапазон

Место

на плоскости

млн т брутто

Количество

глубин, мм

расположения

поверхности

катания*,°

Кривая

1

320

Продольное

8

0,12—0,42

50

300 м

Рабочая

2

Прямая

1400

Продольное

5

0,25—0,35

грань

60

3

Прямая

340

Продольное

18

0,61—1,73

35—40

Кривая

4

270

Продольное

16

0,14—0,44

85—90

1150 м

Кривая

Центр

5

180

Поперечное

9

0,20—0,76

0—10

650 м

поверхности

катания

Кривая

Продольное

8

0,38—0,68

65

6

150

1000 м

Поперечное

5

0,67—0,92

0—15

*Угол на плоскости поверхности катания определялся относительно продольной оси рельса.

В образцах № 1, № 2, № 3 (см. рис. 2—4) трещины распространяются от рабочей выкружки

поверхности катания рельса. Образцы № 2 и № 3 вырезаны из прямых участков пути с пропу-

щенным тоннажем 1400 и 340 млн т брутто соответственно. Образец № 1 вырезан из рельса,

расположенного в кривом участке пути с пропущенным тоннажем 320 млн т брутто. Трещины

имеют глубину от 0,12 до 1,73 мм и ориентированы под наклоном относительно нормали

поверхности катания (30—40)°. Для сканирования выбирали линию, на которой расстояние

между трещинами составляет более 1 мм, что позволяет уверенно фиксировать сигналы ВТП.

Сканирование этих образцов проводили вдоль рельса независимо от угла трещины в плоскости

поверхности катания.

Дефектоскопия

№ 4

2023

40

С.П. Шляхтенков, Д.Б. Некрасов, С.В. Палагин и др.

а

б

Рис. 2. Образец № 1 (а) с фотографией шлифа характерной трещины (б).

а

б

Рис. 3. Образец № 2 (а) с фотографией шлифа характерной трещины (б).

а

б

Рис. 4. Образец № 3 (а) с фотографией шлифа характерной трещины (б).

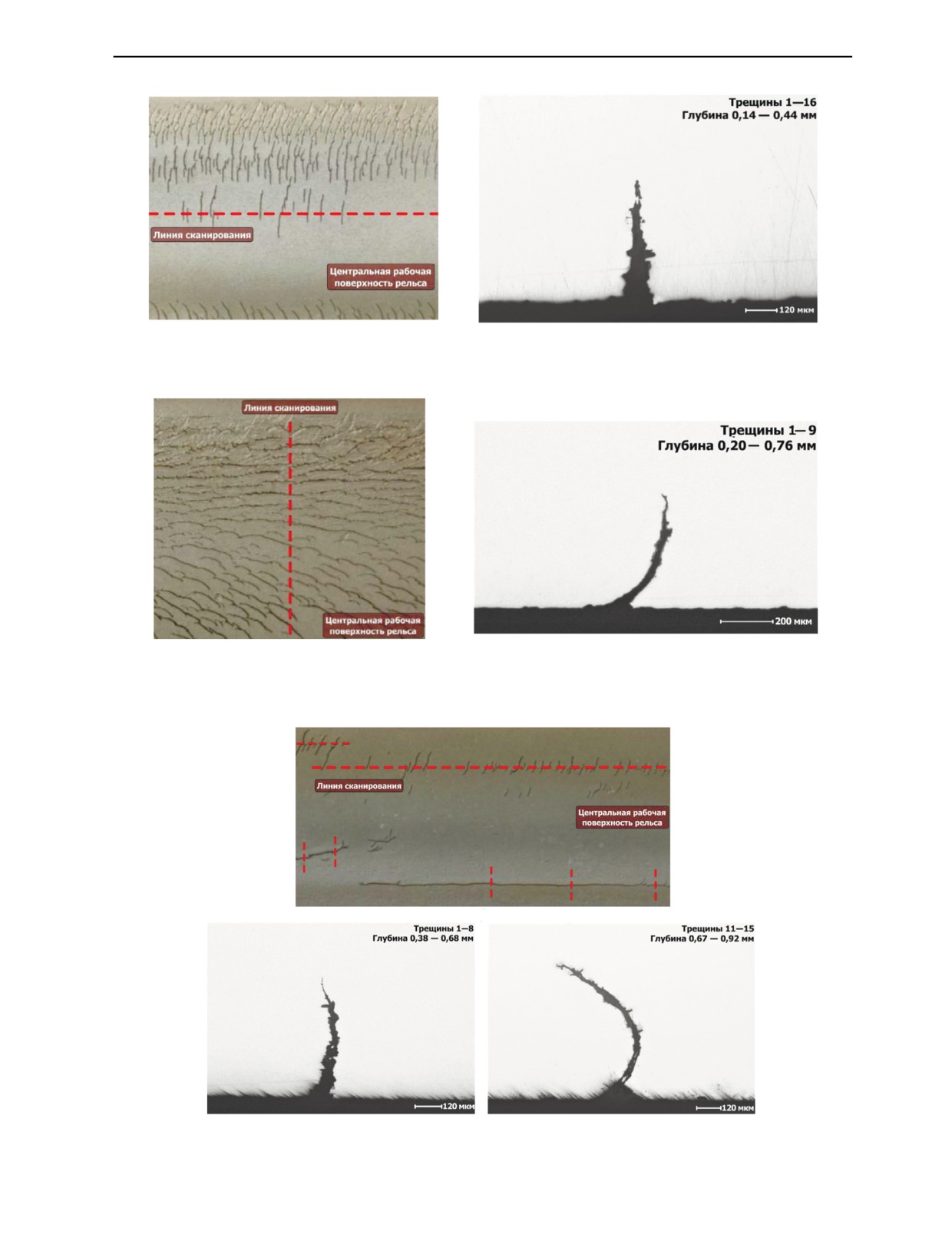

Трещины в средней части поверхности катания исследовали в образцах № 4, № 5, № 6

(рис. 4—6). Образцы вырезаны из кривых участков пути с пропущенным тоннажем от 150 до

270 млн т брутто и содержат трещины глубиной от 0,14 до 0,92 мм. Трещины в основном распро-

Дефектоскопия

№ 4

2023

Возможности ручного вихретокового контроля для измерения глубины...

41

а

б

Рис. 5. Образец № 4 (а) с фотографией шлифа характерной трещины (б).

а

б

Рис. 6. Образец № 5 (а) с фотографией шлифа характерной трещины (б).

а

б

в

Рис. 7. Образец № 6 (а) с фотографиями шлифов характерных трещин (б, в).

Дефектоскопия

№ 4

2023

42

С.П. Шляхтенков, Д.Б. Некрасов, С.В. Палагин и др.

страняются вглубь металла, перпендикулярно поверхности, некоторые имеют изгиб (рис. 6, 7).

Сканирование ВТП проводилось как в продольном к оси рельса, так и в поперечном направлениях,

в зависимости от преимущественной ориентации дефектов.

Для определения связи амплитуды сигнала с глубиной трещины на частотах 100 и 400 кГц

проведено сканирование образцов вдоль траектории, обозначенной штриховой линией на

рис. 2—7. В процессе контроля фиксировалась временная развертка проекции сигнала, опреде-

лялись максимальные амплитуды сигнала ВТП и соответствующие им фазы (рис. 8).

Рис. 8. Пример развертки на фазовой плоскости и временная развертка сигналов ВТП при сканировании образца 4.

АНАЛИЗ РЕЗУЛЬТАТОВ

На основе полученных данных построена зависимость проекции амплитуды сигнала дефек-

тоскопа от глубины трещины (рис. 9). Амплитуда пересчитана к единичному коэффициенту

усиления. Наибольший коэффициент корреляции наблюдается на частоте возбуждения преоб-

разователя 100 кГц и по всем трещинам во всех образцах составляет 0,84. Для данных, полу-

ченных для образцов с глубиной трещин до 1 мм, коэффициент корреляции изменяется в диа-

пазоне от 0,72 до 0,97.

2000

а

200

б

1800

180

1600

160

1400

0,97

140

1200

120

0,86

1000

100

800

0,86

80

600

60

0,88

400

1

2

40

3

4

200

20

5

6

0

0

0

0,2

0,4

0,6

0,8

1

1,2

1,4

0

20

40

60

80

100

120

Глубина трещины, мм

Ширина раскрытия, мкм

Рис. 9. Проекция амплитуды ВТП от трещин с разной глубиной (а) и шириной раскрытия (б) на частоте 100 кГц.

Дефектоскопия

№ 4

2023

Возможности ручного вихретокового контроля для измерения глубины...

43

На частоте 400 кГц установлено меньшее, по сравнению с частотой 100 кГц, значение коэффи-

циента корреляции амплитуды сигнала ВТП с глубиной трещины, которое не превышает 0,66. Этот

эффект связан с меньшей в два раза глубиной проникновения вихревых токов и повышением чув-

ствительности к углу наклона преобразователя на высокой частоте. Толщина скин-слоя, рассчитан-

ная по формуле (1) для относительной магнитной проницаемости μ = 66 и удельной проводимости

σ = 7,7 МСм/м, составляет 0,07 мм для частоты 100 кГц и 0,035 мм для 400 кГц:

1

δ=

(1)

π⋅

f

⋅µ⋅µ

⋅σ

0

Выполнена проверка влияния ширины раскрытия дефекта на сигнал ВТП (рис. 9б) для двух

образцов в диапазоне раскрытий от 10 до 110 мкм. Рассчитанный коэффициент корреляции пара-

метров регистрируемых сигналов ВТП с шириной раскрытия по абсолютному значению меньше

0,01.

Зависимость амплитуды сигнала А, выраженной в относительных единицах, от глубины тре-

щины (см. рис. 9) на частоте 100 кГц аппроксимировали методом наименьших квадратов линейной

зависимостью:

A=a⋅h+b,

(2)

где h — глубина трещины, мм; a = 1171 мм -1 — коэффициент пропорциональности; b = 72 — коэф-

фициент смещения.

Средние квадратические отклонения коэффициентов пропорциональности и смещения

σa = 97 мм -1 и σb = 62 определяли по известным формулам математической статистики [20]:

A-a⋅h

−

b

)2

∑(

i

σ

=

;

(3)

a

(

n

−

2

)

⋅

h

−

h

∑

(

i

)2

2

(

A-a⋅h

−b

)2

h

∑

i

∑

i

σ

=

⋅

(4)

b

(

n

−2

)

n⋅

h

−h

∑

(

i

)2

Погрешности измерения глубины трещины ручным вихретоковым дефектоскопом на частоте

100 кГц в диапазоне от 0,12 до 0,9 мм содержат две составляющие: аддитивную и мультиплика-

тивную. Обе погрешности обусловлены статистической неопределенностью зависимости ампли-

туды сигнала от глубины трещины. Границы абсолютной аддитивной погрешности не зависят от

значения измеряемой величины, а границы мультипликативной прямо пропорциональны ей.

Доверительные границы погрешности, рассчитанные с учетом средних квадратических отклоне-

ний (3) и (4) с вероятностью P = 95 %, составили для аддитивной составляющей Δ = ±0,12 мм, а

для мультипликативной — δ = ±17 %.

Производительность рельсошлифовального поезда характеризуется толщиной снимаемого

металла, которая, например, для РШП-48К составляет от 0,1 до 0,25 мм. Ручной ВТК позволяет

определить глубину поверхностной трещины до 0,9 мм (при больших глубинах назначается фре-

зерование) с погрешностью не более 0,3 мм, что соответствует ошибке при планировании работ на

1—3 прохода рельсошлифовального поезда. Дальнейшее развитие метода вихревых токов должно

быть направлено на разработку способов автоматизированного сплошного контроля рельсов в экс-

плуатации съемными или мобильными средствами контроля.

ОСНОВНЫЕ ВЫВОДЫ

Вихретоковым и металлографическим методами исследованы наиболее распространенные

типы контактно-усталостных дефектов поверхности катания рельсов. Конфигурация трещин

головки рельсов существенно зависит от пропущенного тоннажа, условий эксплуатации и содер-

жания пути, места расположения: в прямых участках и в кривых. Трещины ориентированы под

разными углами к продольной оси рельса от 0 до 90° и с наклоном относительно вертикальной оси

0—45°. При распространении в глубину рельса наклон трещин изменяется.

Дефектоскопия

№ 4

2023

44

С.П. Шляхтенков, Д.Б. Некрасов, С.В. Палагин и др.

В экспериментах в условиях повторяемости показано, что наибольший вклад в неопределен-

ность измерений при ручном ВТК вносит отклонение преобразователя от вертикальной оси в про-

цессе сканирования. Для уменьшения влияния этого фактора в качестве информативного параме-

тра выбрана проекция амплитуды сигнала ВТП на направление, перпендикулярное направлению

изменения сигнала под действием мешающего фактора.

Показана возможность раздельной оценки глубины дефектов типа «сетка» трещин при исполь-

зовании ВТП с сердечником диаметром не более 1 мм. Ширина огибающей сигнала, измеренная

по уровню 0,5, не превышает 1 мм.

Установлена корреляционная связь проекции амплитуды ВТП с глубиной трещины по резуль-

татам вихретокового контроля и микрофрактографии. Корреляция результатов ВТК с шириной

раскрытия трещин в диапазоне от 10 до 120 мкм отсутствует, коэффициент корреляции не превы-

шает 0,01. Показано, что на частоте 100 кГц проекция амплитуды сигнала ВТП связана с глубиной

трещины в диапазоне от 0,12 до 0,9 мм с коэффициентом корреляции 0,84. С уровнем значимости

5 % погрешности измерения глубин трещин вихретоковым методом состоят из относительной

17 % и абсолютной 0,12 мм погрешностей.

Исследования выполнены с использованием мер государственной поддержки на развития коо-

перации российских образовательных организаций высшего образования, государственных науч-

ных учреждений и организаций реального сектора экономики, реализующих комплексные проек-

ты по созданию высокотехнологичного производства, предусмотренных постановлением

Правительства Российской Федерации от 9 апреля 2010 г. № 218 по теме «Высокопроизводительная

технология скоростного шлифования рельсов и оборудование для ее реализации на основе интел-

лектуальных цифровых модулей», соглашение № 075-11-2022-014 от «08» апреля 2022 г.

СПИСОК ЛИТЕРАТУРЫ

1. Бехер С.А., Коломеец А.О., Степанова Л.Н., Кочетков А.С. Исследования динамических сил в

системе колесо-рельс в процессе движения грузового вагона // Контроль. Диагностика.

2016.

№ 7. С. 68—72.

2. Степанова Л.Н., Курбатов А.Н., Тенитилов Е.С. Исследование продольных напряжений в рель-

сах с использованием эффекта акустоупругости на действующем участке железнодорожного пути //

Контроль. Диагностика. 2019. № 2. С. 14—21.

3. Мазов Ю.Н., Локтев А.А., Сычев В.П. Оценка влияния дефектов колес подвижного состава на

состояние железнодорожного пути // Вестник МГСУ. 2015. № 5. С. 61—72.

4. Степанова Л.Н., Курбатов А.Н., Кабанов С.И. Определение напряжения сжатия в рельсе с

использованием эффекта акустоупругости и тензометрии // Контроль. Диагностика. 2021. Т. 24.

№ 7 (277). С. 14—23.

5 Муравьев В. В., Тапков С.В., Леньков С.В. Неразрушающий контроль внутренних напряжений в

рельсах при изготовлении с использованием метода акустоупругости // Дефектоскопия. 2019. № 1.

С. 10—16.

6. Муравьев В.В., Волкова Л.В., Платунов А.В. Исследования структурного и напряженно-деформи-

рованного состояния рельсов текущего производства методом акустоупругости // Вестник ИжГТУ

имени М.Т. Калашникова. 2018. Т. 21. № 2. С. 13—23.

7. Коссов В.С., Волохов Г.М., Краснов О.Г., Овечников М. Н., Протопопов А. Л., Огуенко В.В.

Влияние величины осевых нагрузок подвижного состава на контактно-усталостную долговечность

рельсов // Вестник ВНИИЖТ. 2018. Т. 77. № 3. С. 149—156.

8. Величко Д.В., Севостьянов А.А., Антерейкин Е.С. Оценка надежности рельсов на участках

Транссибирской магистрали // Вестник Сибирского государственного университета путей сообщения.

2019. № 1 (48). С. 5—11.

9. Махутов Н.А., Коссов В.С., Оганьян Э.С., Волохов Г.М., Овечников М.Н., Протопопов А.Л.

Прогнозирование контактно-усталостных повреждений рельсов расчетно-экспериментальными мето-

дами // Заводская лаборатория. Диагностика материалов. 2020. Т. 86. № 4. С. 46—55.

10. Бондарев Э.С. Прогнозирование технического состояния рельсов по статистическим данным //

Вестник Сибирского государственного университета путей сообщения. 2021. № 4 (59). С. 55—61.

11. Ильиных А.С., Шаламова О.А., Юркова Е.О. Совершенствование организации работ по рель-

сошлифованию на основе оценки стоимости жизненного цикла рельсов // Вестник Сибирского государ-

ственного университета путей сообщения. 2018. № 1 (44). С. 26—32.

12. Белых В.В., Муравьев В.В., Степанов В.А. Использование информационной энтропии структуры

стали для определения качества и ресурса ее функциональных свойств // Вестник ИжГТУ имени

М.Т. Калашникова. 2020. Т. 23. № 3. С. 15—24.

13. Шур Е.А., Борц А.И., Сухов А.В., Абдурашитов А.Ю., Базанова Л.В., Заграничек К.Л. Эволюция

повреждаемости рельсов дефектами контактной усталости // Вестник ВНИИЖТ. 2015. № 3. С. 3—9.

Дефектоскопия

№ 4

2023

Возможности ручного вихретокового контроля для измерения глубины...

45

14. Дымкин Г.Я., Курков А.В., Смородинский Я.Г., Шевелев А.В. О чувствительности вихретокового

контроля деталей железнодорожного подвижного состава // Дефектоскопия. 2019. № 8. С. 47—53.

15. Sophian A., Tian G., Fan M. Pulsed eddy current non-destructive testing and evaluation: A Review //

Chin. J. Mech. Eng. 2017. V. 30. P. 500—514.

16. Жданов А.Г., Крюков А.С., Лунин В.П., Чегодаев В.В. Неразрушающий контроль поверхности

головок рельсов вихретоковым методом // Технология машиностроения. 2015. № 6. С. 41—44.

17. Nafiah Faris, Sophian Ali, Khan Md Raisuddin, Abidin Ilham Mukriz Zainal. Quantitative evaluation

of crack depths and angles for pulsed eddy current non-destructive testing // NDT & E International. 2019.

V. 102. P. 180—188.

18. Park Jeong, Lee Taek, Back In, Park Sang, Seo Jong, Choi Won, Kwon Se. Rail surface defect detection

and analysis using multi-channel eddy current method based algorithm for defect evaluation // Nondestructive

Evaluation. 2021. V. 83

19. Peng Xu, ChenLu Zhu, HongMing Zeng, Ping Wang. Rail crack detection and evaluation at high speed

based on differential ECT system // Measurement. 2020. V. 166. P. 108-152.

20. Линник Ю.В. Метод наименьших квадратов и основы математико-статистической теории обра-

ботки информации / 2-е изд., испр. и доп. М.: Физматгиз, 1962. 349 с.

Дефектоскопия

№ 4

2023