Акустические методы

УДК 620.179.17

АКУСТИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА СТАЛИ

В АГРЕГАТЕ КОВШ-ПЕЧЬ

© 2023 г. А.С. Мартюгов1,*, Е.В. Ершов1, И.А. Варфоломеев1, Д.В. Богачев1,

Л.Н. Виноградова1

1 Череповецкий государственный университет, Россия 162600 Вологодская область,

г. Череповец, пр. Луначарского, 5

E-mail: *martyugov@bk.ru

Поступила в редакцию 16.02.2023; после доработки 28.04.2023

Принята к публикации 05.05.2023

Предложен способ реализации акустического контроля процесса производства стали в агрегате ковш-печь с при-

менением пошаговой модели распознавания акустических событий. Использование разработанной модели делает воз-

можным прогнозирования выбросов металла с точностью 96 %.

Ключевые слова: метод, контроль, прогнозирование, акустический сигнал, ковш-печь, продувка металла, производ-

ство стали.

DOI: 10.31857/S0130308223060015, EDN: ZRWGHS

ВВЕДЕНИЕ

Черная металлургия — одна из важнейших отраслей промышленного производства, успешное

развитие которой определяет промышленный потенциал и возможности каждого государства. Это

комплексная отрасль, включающая в себя добычу, обогащение, выплавку металлов и производство

металлопроката. Основным сырьем для черной металлургии является железная руда, из которой

изготавливаются чугун и сталь.

Продукция предприятий черной металлургии наиболее активно используется в машинострое-

нии и строительстве. Именно поэтому черная металлургия считается системообразующей отрас-

лью и от ее развития напрямую зависит уровень формирования промышленного производства в

целом.

Выплавка стали является одним из важнейших этапов в производственной цепочке изготовле-

ния металлопродукции. Одним из ключевых агрегатов в многоэтапном процессе обработки стали

является агрегат ковш-печь. В агрегате ковш-печь происходит доводка металла до требуемого

химического состава и температуры, этот процесс следует непосредственно за выгрузкой металла

из плавильного агрегата (рис. 1).

1

2

3

4

5

8

6

7

Рис. 1. Агрегат ковш-печь:

1 — воронка для подачи сыпучих добавок; 2 — аварийная фурма; 3 — графитированные электроды; 4 — свод агрегата, крышка;

5 — трайб-аппарат; 6 — продувочное устройство; 7 — выпускное отверстие; 8 — футерованный ковш.

4

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

Доводку металла в ковш-печи начинают с его продувки, этот процесс 1-2 мин, после чего про-

водят измерения параметров плавки, температуры и окисления металла. С учетом содержания

кислорода в металле при помощи трайб-аппарата подают расчетное количество алюминиевой про-

волоки для проведения первичного раскисления металла. Затем приступают к наводке восстанови-

тельного шлака, добавляя известь и плавиковый шпат. Следующий шаг — раскисление получен-

ного шлака, при этом расходуется 0,2-0,3 кг алюминия на тонну металла. Этот процесс занимает

около 5 мин.

После завершения процесса наводки шлака проводят отборы проб металла и шлака и снова

измеряют температуру плавки. Затем проводят анализ собранных проб и проводят основную кор-

ректировку химического состава плавки, для чего в плавку добавляется, рассчитанное на основе

анализа, количество раскисляющих и легирующих добавок. После чего металл в агрегате пере-

мешивают не меньше чем 5 мин. После перемешивания снова берется проба металла, по результа-

ту ее анализа при необходимости осуществляют дальнейшую корректировку химического состава

и температуры стали [1].

Если технологический процесс продувки металла идет нестабильно, расплав может выплески-

ваться из агрегата, такое явление называется выбросом. Выброс приводит к потерям годного метал-

ла в плавке, увеличению износу оборудования, а также риску получения травм для персонала.

Выброс металла из агрегата можно купировать, заблаговременно добавив в плавку алюминие-

вую смесь. Опытный оператор установки ковш-печь по звуку может определить надвигающийся

выброс металла и принять меры по его недопущению. Однако использование органолептического

метода сопряжено с рядом рисков, связанных с персональным опытом оператора и напряженно-

стью его работы [2, 3].

В таких условиях разработка метода и алгоритмов обработки акустической информации для

прогнозирования выбросов металла в ходе конвертерной плавки является актуальной научно-тех-

нической задачей.

ОПИСАНИЕ ПРЕДЛАГАЕМОГО МЕТОДА АКУСТИЧЕСКОГО КОНТРОЛЯ

Предлагаемый к рассмотрению метод контроля состояния оборудования основан на отличиях

в акустических сигнатурах агрегата ковш-печь в стабильном режиме работы и в момент перед

выбросом.

В основу метода легла поэтапная обработка акустических сигналов, ниже приведено краткое

описание каждого из этапов.

1. Сбор сигнала и его буферизация.

2. Предобработка — удаление шумов.

3. Извлечение признаков.

4. Классификация на основе алгоритмов машинного обучения.

Первый этап — сбор сигнала и его буферизация. Звук работы агрегата печь-ковш записывает-

ся при помощи компактного микрофона, затем аудиофайлы сохраняются на внешний носитель [4].

Второй этап — предобработка. Предобработка необходима для того чтобы сделать сигнал

более устойчивым к различным шумам. Это процесс включает в себя два этапа — спектральное

сглаживание путем применения КИХ-фильтра и оконного взвешивание.

Третий этап — извлечение признаков. На этом этапе происходит выделение тех параметров ауди-

осигнала, которые позволяют наиболее точно определить момент выброса. Различие в сигналах во

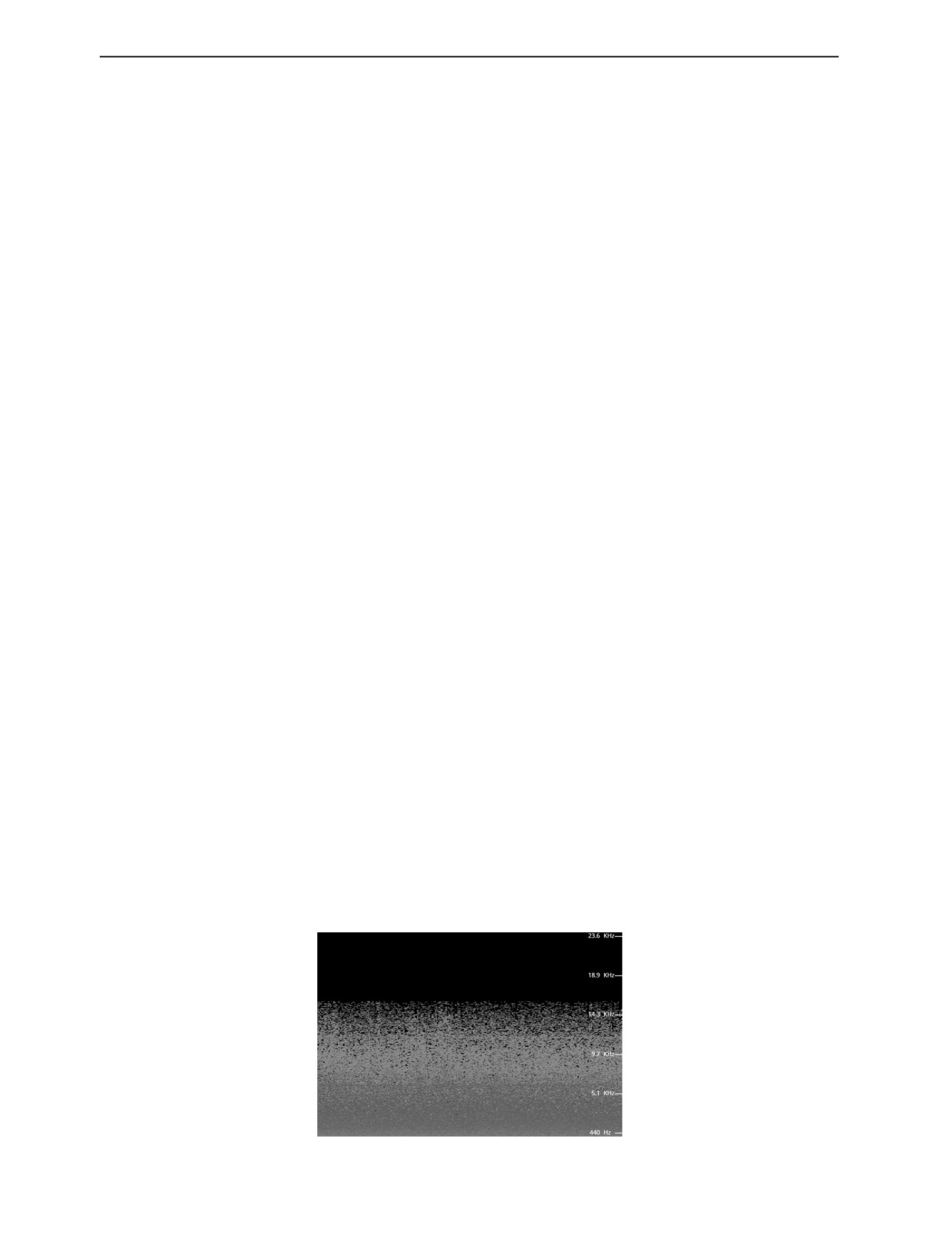

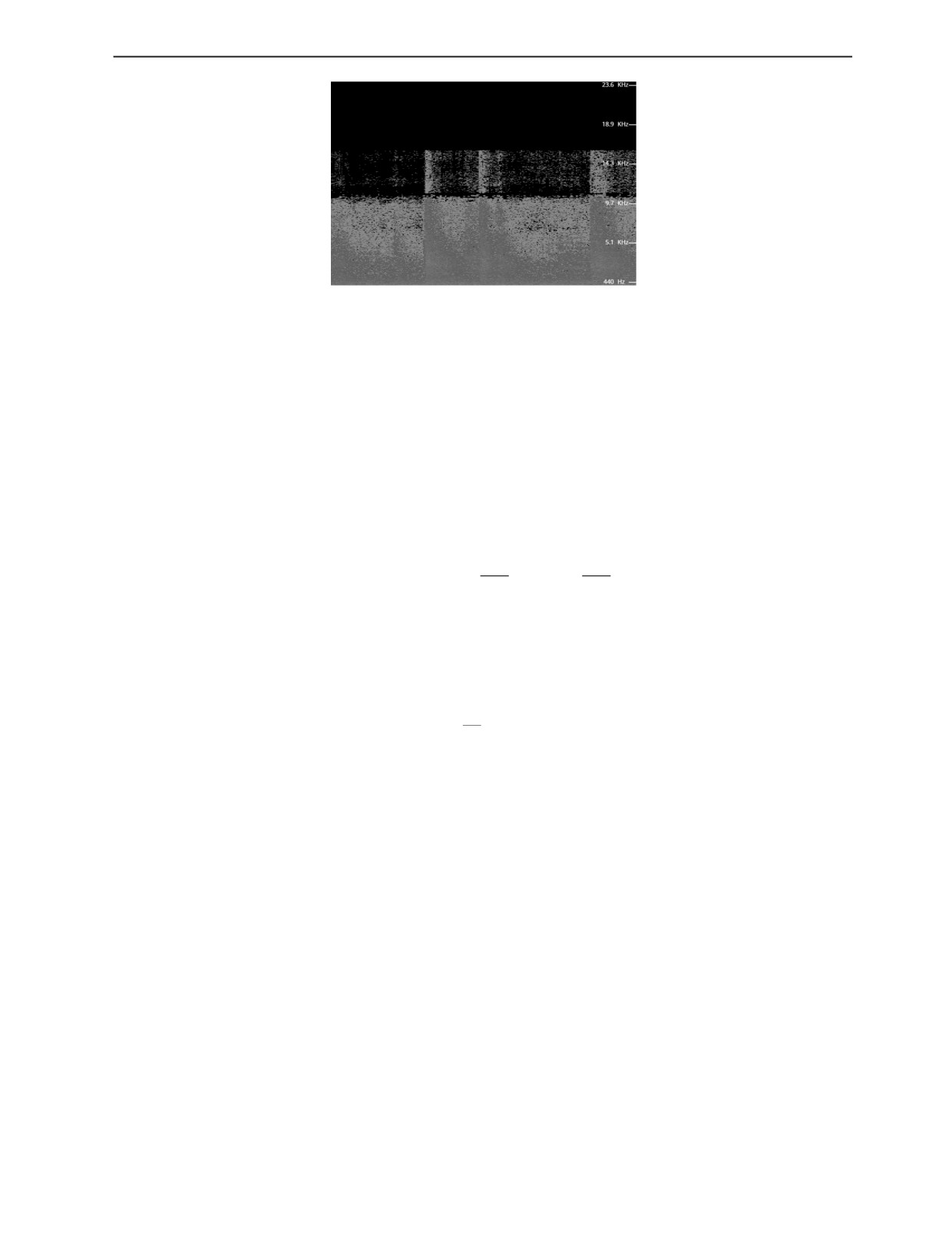

время стабильной работы агрегата и в момент выброса хорошо видны на спектрограмме (рис. 2, 3).

23,6 кГц

18,9 кГц

14,3 кГц

9,7 кГц

5,1 кГц

4,40 кГц

Рис. 2. Спектрограмма корректной работы агрегата ковш-печь во время продувки.

Дефектоскопия

№ 6

2023

Акустический контроль производства стали в агрегате ковш-печь

5

23,6 кГц

18,9 кГц

14,3 кГц

9,7 кГц

5,1 кГц

4,40 кГц

Рис. 3. Спектрограмма работы агрегата ковш-печь во время выброса металла.

Для каждой звуковой дорожки вычисляется набор мел-частотных кепстральных коэффициен-

тов (MFCC, от англ. mel-frequency cepstral coefficients). Сущность метода MFCC в вычисление

многомерных векторов признаков на основе вычисленной высоты звука в мелах [5].

Оценка звука человеческим ухом отличается от восприятия аудиоинформации техническими

средствами, линейная связь высоты звука с частотой в этом случает отсутствует. Мел отражает

восприятие аудиосигналов человеком с учетом психофизических параметров. Поэтому мел наи-

более подходящая единица измерения в тех случаях, когда алгоритм, заложенный в основу разра-

батываемой информационной системы, основывается на анализе звука человеком. Использование

мела в этих случаях позволяет облегчить составление обучающих выборок и повысить качество

распознавания.

Вычисление высоты звука в мелах можно описать следующей формулой (1):

f

f

m

=

2595log

1+

=

ln

1+

,

(1)

10

700

700

где m — высота звука в мелах; f — частота в герцах.

Для расчета MFCC применяется преобразования Фурье, при этом неизбежно возникают слож-

ности, связанные с необходимостью суммирования бесконечного ряда чисел. В связи с этим при

реальных вычислениях применяется быстрое преобразование Фурье, для вычислений применяет-

ся следующая формула (2):

2π

N−1

−

nkn

N

(2)

X

=

x

e

,

k

=

0,

N

−1,

k

∑

n=0

n

где N — размерность дискретного отрезка сигнала; Xk — амплитуда синусоидальных сигналов,

которые составляют основной сигнал.

Однако недостаточно делать вывод об информативности данных исключительно по спектру

сигнала. В этих случаях используется Кепстр, т.е. спектр спектра исходного сигнала. Использование

Кепстра оправдано в том случае, если обычная спектрограмма недостаточно информативна для

проведения анализа [6, 7].

Сущность вычисления Кепстра в представлении существующего спектра в виде самостоятель-

но сигнала, а не распределения набора значений.

Вычисление MFCC происходит следующим образом. На первом шаге происходит разбиение

исходного сигнала на фреймы, при этом важно чтобы разбиение происходило с перекрытием, каж-

дый фрейм частично перекрывает соседние. Длина каждого фрейма зависит от особенностей зада-

чи, увеличение длины фрейма повышает точность, но понижает скорость алгоритма. В предложен-

ном алгоритме длина фрейма 35 миллисекунд [8].

Вторым шагом является вычисление спектра каждого фрейма с помощью быстрого преобразо-

вания Фурье. Вычисленные таким образом значения спектральных коэффициентов накладывают-

ся на мел-частотные окна. Эти окна сосредоточены ближе всего к низким частотам, потому что это

ближе всего к механизму восприятия звука человеком: чем ниже частота, тем меньше различаются

соседние частоты [10, 11].

Постобработка признаков сводится к использованию дискретного косинусного преобразова-

ния, которое генерирует многомерный вектор признаков выходного сигнала. Значения, получен-

Дефектоскопия

№ 6

2023

6

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

ные в результате этого преобразования, представляют собой мел-частотные кепстральные коэффи-

циенты [12].

Для обучения и проверки разработанной модели были подготовлены несколько обучающих

выборок. Каждая обучающая выборка сформирована на основе набора из 1000 аудиозаписей.

Затем каждая из этих выборок преобразуется в набор MFCC и поступает на вход классификатора.

Обучающие выборки содержат примеры стабильной работы агрегата печь-ковш. Тестовые

выборки содержат аудиозаписи как стабильной работы агрегата, так и записи, сделанные в момент

выброса. Доля аудиозаписей с выбросом в контрольных выборках достигает 30 %. Целевая пере-

менная — факт выброса металла из агрегата печь-ковш.

Четвертый этап — классификация. На этом этапе используются алгоритмы машинного обуче-

ния для решения задачи бинарной классификации. В качестве обучающей выборки были исполь-

зованы данные описанные выше. При выборе алгоритма машинного обучения было проведено

сравнение трех алгоритмов, которые могут быть применены для бинарной классификации: метод

опорных векторов (от англ. Support vector machine, SVM), Random forest, логистическая регрессия

(logit model) [4]. Сравнение предложенных алгоритмов осуществлялось с применением трех

основных метрик машинного обучения.

Точность — это доля объектов, названных классификатором положительными и при этом дей-

ствительно являющимися положительными. В рассматриваемом случае точность характеризует

какая доля выбросов металла, предсказанных системой действительно произошла в реальности.

Полнота — это то, какую долю объектов положительного класса из всех объектов положитель-

ного класса нашел алгоритм. Полнота показывает какое количество выбросов из числа произо-

шедших система смогла прогнозировать.

F-мера — это гармоническое среднее между полнотой и точностью. Она является показателем,

который учитывает обе метрики. F-мера позволяет оценить качество поисковой системы как по

точности, так и по полноте и найти необходимый баланс между этими метриками.

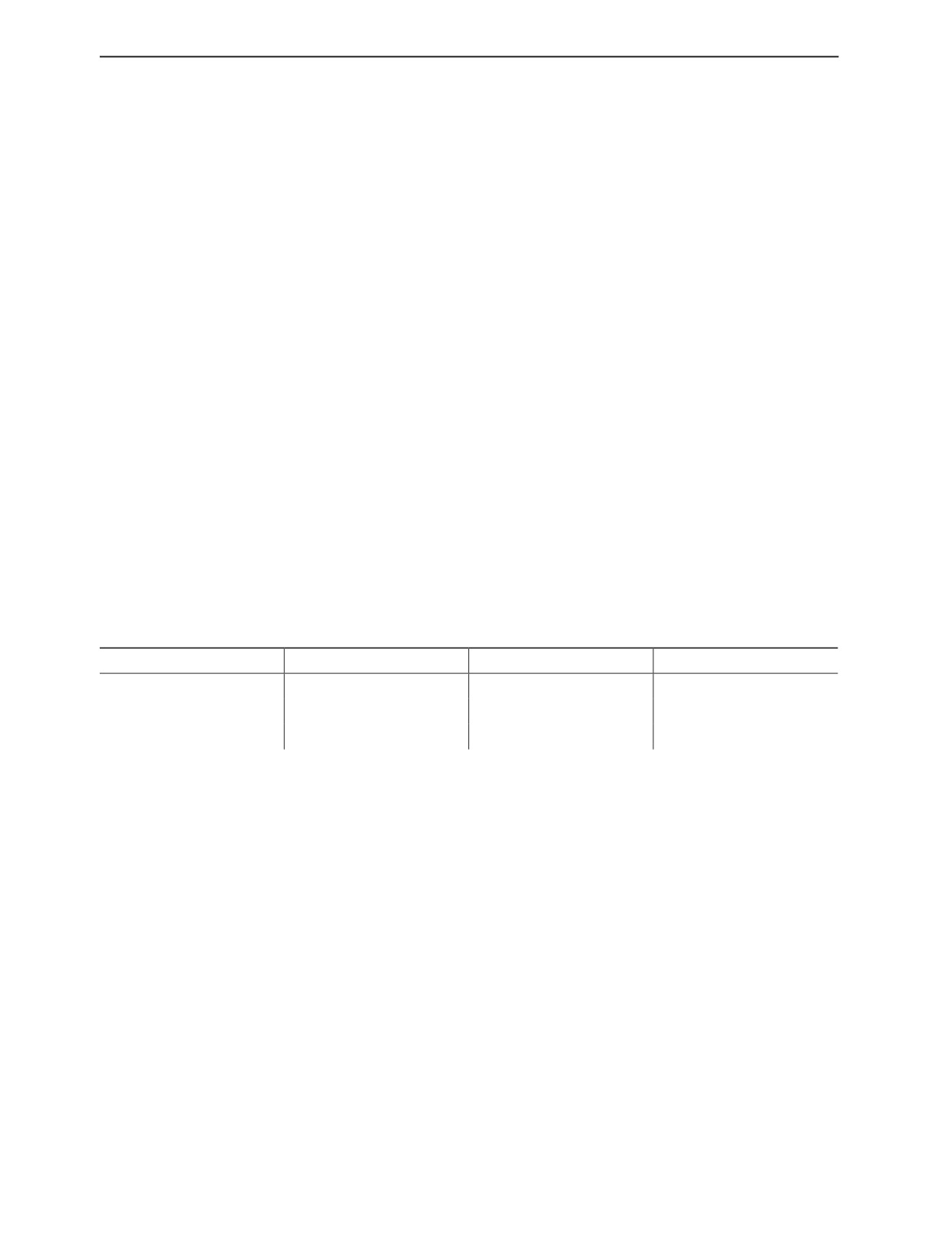

Результаты расчета вышеуказанных метрик для предложенных алгоритмов прогнозирования

выброса металла представлены в табл. 1.

Таблица

1

Сравнение алгоритмов машинного обучения

Метод

Точность

Полнота

F-мера

SVM

0,84

0,95

0,91

Random forest

0,96

0,93

0,94

Logit model

0,60

0,74

0,66

Во время практических испытаний системы прогнозирования выброса было выявлено, что

более критичным для хода технологического процесса является отсутствие ложных срабатываний

системы, наблюдаемое при этом снижение полноты прогнозирования было признано приемле-

мым. Таким образом, после первых практических испытаний и анализа приведенных метрик было

установлено, что для предложенной предметной области наиболее перспективным методом явля-

ется Random forest.

Алгоритм обучения для случайных лесов применяет общую технику агрегирования начальной

загрузки (или пакетирования) для обучаемых деревьев. Учитывая обучающий набор X = x1, ..., xn

с ответами Y = y1, ..., yn, многократная обработка пакетов (B раз) выбирает случайную выборку

с заменой обучающего набора и подгоняет деревья к этим выборкам.

Для b = 1, ..., B:

1) образец с заменой n обучающих примеров из X, Y; назовите их X b, Y b;

2) обучите классификационное или регрессионное дерево fb по xb, Yb.

После обучения классификационного дерева прогнозы для невидимых выборок x′ осуществля-

ются путем принятия большинства голосов.

Пакетирование улучшает эффективность работы модели, так как уменьшает дисперсию, не

увеличивая при этом смещение. Это означает, что несмотря на то, что прогноз конкретного дерева

будет крайне чувствителен к шуму, среднее значение целого набора деревьев к шуму будет нечув-

ствительно. Простое обучение многих деревьев на одном и том же обучающем наборе приведет к

сильной корреляции деревьев (или даже к многократному повторению одного и того же дерева);

Дефектоскопия

№ 6

2023

Акустический контроль производства стали в агрегате ковш-печь

7

выборка начальной загрузки позволяет избежать этого эффекта.

Количество выборок/деревьев (B) является свободным параметром. Количество используемых

деревьев зависит от обучающего набора, однако обычно используются сотни или тысячи деревьев.

Оптимальное количество B деревьев можно найти с помощью перекрестной проверки или путем

просмотра out-of-bag ошибки.

ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Разработанная модель прогнозирования была реализована на языке Python. Выбор Python обу-

словлен сравнительной простотой синтаксиса и обширным выбором библиотек и математических

пакетов. Это значительно облегчает прототипирование. Кроме того, реализованные на Python

алгоритмы, показывают высокую скорость работы, что положительно сказывается на эффектив-

ности установки в целом.

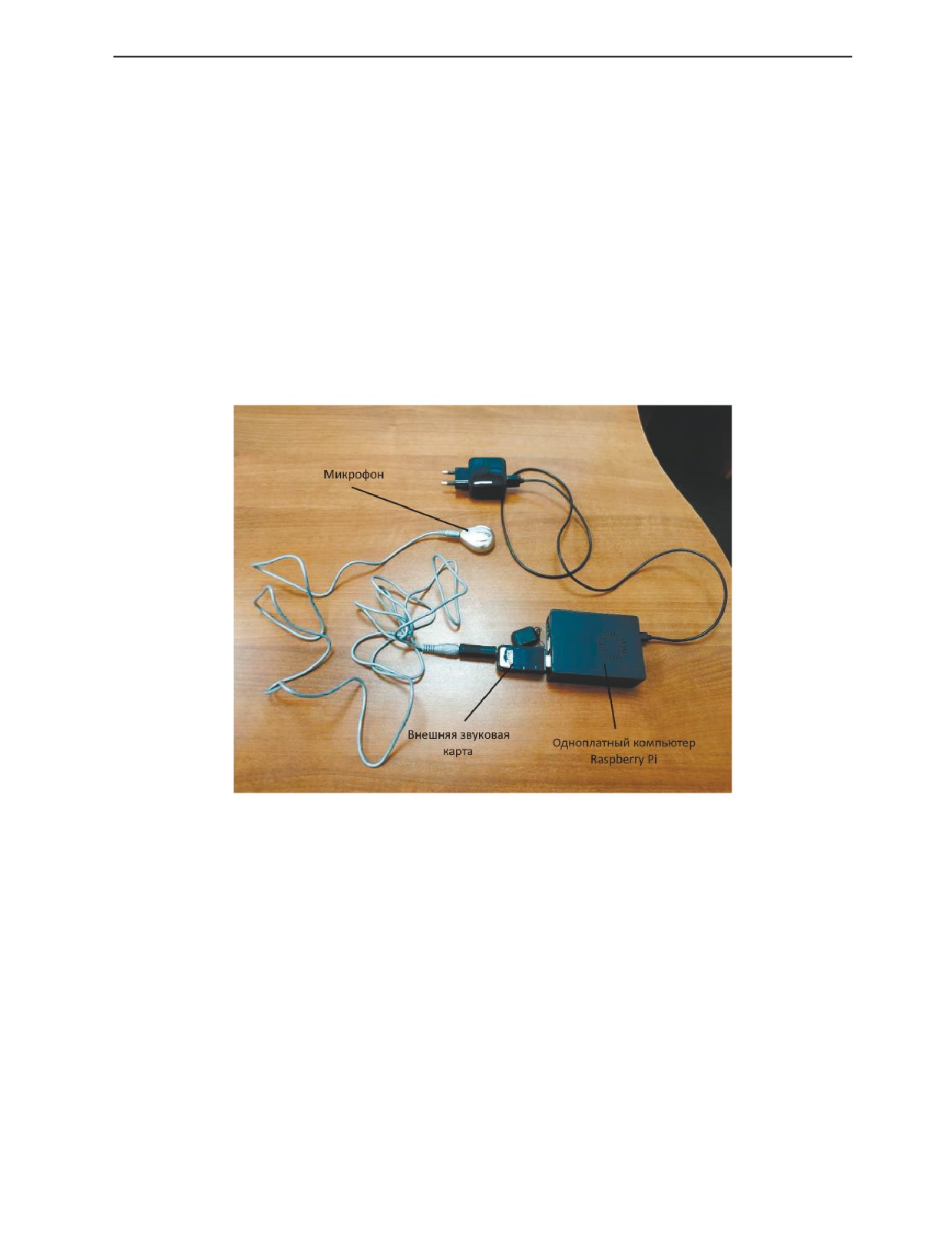

Аппаратная реализация системы акустической диагностики представляет собой микрокомпью-

тер Raspberry Pi с подключенными к нему микрофоном и внешним носителем для хранения дан-

ных (рис. 4).

Рис. 4. Прототип устройства акустического контроля.

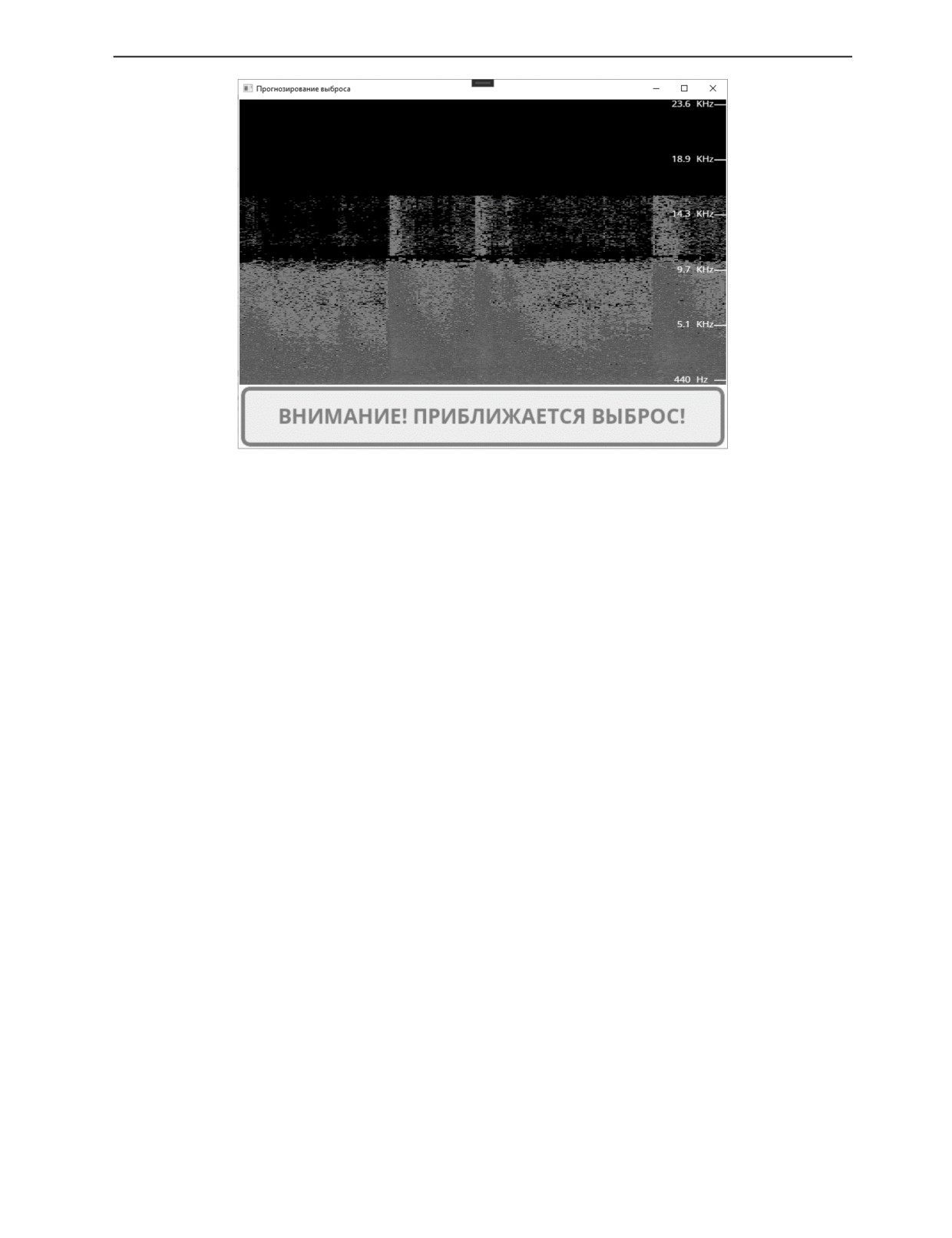

Установка размещается на посту управления контролируемого агрегата (рис. 5, 6) и транслиру-

ет информацию о его работе в ПО «Прогнозирование выброса» (рис. 8), установленное на рабочей

машине дежурного, программа отображает информацию о текущем состоянии оборудования и

подает сигнал в случае возникновения угрозы выброса металла.

Особенности агрегата печь-ковш вынудили применить некоторые нестандартные технические

решения. Так, находящийся в непосредственной близости от расплавленного металла микрофон

был помещен в металлическую трубу для предотвращения его повреждения и продления срока

службы (рис. 7). Это, в свою очередь, повлекло за собой необходимость переобучения модели, т.к.

защищающая микрофон труба искажал звук работы агрегата.

Созданный прототип прошел испытания на агрегате ковш-печь сталеплавильного производ-

ства компании Северсталь.

В течении года промышленной эксплуатации предложенная система показала высокую эффек-

тивность, ее применение позволило прогнозировать 93 % выбросов, при этом число ложнополо-

жительных срабатываний не превышало 3,7 %.

Кроме того, аппаратная составляющая проекта значительно дешевле и проще в монтаже при-

меняемого ранее оборудования.

Дефектоскопия

№ 6

2023

8

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

Рис. 5. Первоначальный вариант размещения оборудования на установке ковш-печь.

Рис. 6. Штатный вариант расположения диагностического оборудования.

Рис. 7. Металлическая труба с размещенным внутри нее микрофоном.

Дефектоскопия

№ 6

2023

Акустический контроль производства стали в агрегате ковш-печь

9

Рис. 8. Интерфейс программы прогнозирования выбросов металла.

Дальнейшее развитие программно-аппаратного комплекса ведется в направлении удешевления

аппаратной составляющей и увеличения горизонта прогнозирования выброса.

ВЫВОДЫ

В результате проделанной работы была построена модель для контроля технологического про-

цесса продувки металла в агрегате ковш-печь с целью купирования выбросов металла. Применение

предложенного подхода позволит сократить текущие затраты на каждую плавку за счет предотвра-

щения потерь металла в процессе плавки.

В качестве перспективы предложенного подхода предлагается дальнейшее совершенствование

алгоритмов классификации с целью распознавания других аномалий процесса обработки металла

в агрегате ковш-печь.

СПИСОК ЛИТЕРАТУРЫ

1. Дюдкин Д.А., Бать С.Ю., Гринберг С.Е., Маринцев С.Н. Производство стали на агрегате ковш-

печь / Под научной редакцией д.т.н. проф. Д.А. Дюдкина. Донецк: ООО «Юго-Восток, Лтд», 2003.

300 с.

2. Кошеков К.Т., Кликушин Ю.Н., Кашевкин А.А., Латыпов С.И., Софьина Н.Н., Савостина Г.В.,

Кошеков А.К. Интеллектуальная система вибродиагностики нефтегазового оборудования

//

Дефектоскопия. 2018. № 4. С. 31—41.

3. Кошеков К.Т., Кликушин Ю.Н., Кобенко В.Ю., Софьина Н.Н., Савостин А.А., Кашевкин А.А.

Диагностика насосного агрегата на основе идентификационных измерений вибросигналов //

Дефектоскопия. 2016. № 5. С. 36—43.

4. Мартюгов А.С., Ершов Е.В., Варфоломеев И.А., Богачев Д.В., Виноградова Л.Н. Метод обработки

акустической информации для контроля состояния клапанов газоочистного оборудования

//

Дефектоскопия. 2021. № 10. С. 16—24.

5. Козлова Л.П., Козлова О.А. Особенности задач распознавания звука / Международная конферен-

ция по мягким вычислениям и измерениям. 2020. Т. 1. С. 185—187.

6. Фотеску Н.К., Фешина Е.В. Распознавание звука и принцип работы мобильного приложения

«Shazam» / Цифровизацияи глобализация мировой науки и техники: новые исследовательские мето-

ды и подходы. Материалы V Международной научно-практической конференции, Ростов-на-Дону,

30 ноября 2020 года. Ростов-на-Дону: ООО «Издательство ВВМ», 2020. С. 59—63.

7. Комаров П.С., Квач А.И. Обработка голосовых сигналов при помощи мел-частотных кепстраль-

ных коэффициентов (MFCC) // Аспирант и соискатель. 2020. № 6 (120). С. 25—28.

Дефектоскопия

№ 6

2023

10

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

8. Зенков В.В. Применение аппроксимации дискриминантной функции Андерсона и метода опор-

ных векторов для решения некоторых задач классификации // Автоматика и телемеханика. 2020. № 1.

С. 147—160.

9. Мишакин В.В., Гончар А.В., Клюшников В.А., Курашкин К.В., Фомин А.Е., Сергеева О.А. Контроль

состояния циклически деформируемых нержавеющих сталей акустическим и вихретоковым методами

// Измерительная техника. 2021. № 2. С. 62—67.

10. Ремшев Е.Ю., Соболев И.А., Олехвер А.И., Лукичев В.Ю. Разработка бортового комплекса нераз-

рушающего контроля конструкции летательного аппарата методом акустической эмиссии // Noise

Theory and Practice. 2021. Т. 7. № 2 (24). С. 65—82.

11. Злобин Д.В., Волкова Л.В., Богдан О.П., Земсков Т.И., Казанцев С.В. Универсальная эксперимен-

тальная установка для проведения акустических исследований // Интеллектуальные системы в произ-

водстве. 2020. Т. 18. № 2. С. 28—36.

12. Пьянков В.А., Пьянков И.Н. Акустические методы контроля лопаток газотурбинных двигателей

// Технология машиностроения. 2021. № 2. С. 34—48.

Дефектоскопия

№ 6

2023