Электромагнитные методы

УДК: 620.179.14

ИСПОЛЬЗОВАНИЕ МАГНИТНОГО МЕТОДА КОНТРОЛЯ ДЛЯ ОЦЕНКИ

ЗАЗОРОВ В БОЛТОВЫХ СТЫКАХ РЕЛЬСОВОГО ПУТИ

© 2023 г. А.Г. Антипов1, А.А. Марков2,*, Е.А. Максимова2

1 Санкт-Петербургский государственный университет, Россия 199034 Санкт-Петербург,

Университетская наб., 7/9

2 АО «Радиоавионика», Россия 190005 Санкт-Петербург, Троицкий пр., 4Б

E-mail: *anarmarkov@gmail.com

Поступила в редакцию 23.01.2023; после доработки 20.04.2023

Принята к публикации 05.05.2023

Периодическая оценка величин зазоров болтовых стыков рельсов позволяет прогнозировать надежность бесстыко-

вого пути и предотвратить его температурные деформации. Цель исследований — поиск простого и надежного способа

оценки стыковых зазоров, позволяющего определять искомые величины при высокоскоростном сканировании в автома-

тическом режиме в широком диапазоне температур. Приведен краткий обзор технических решений и методик оценки

стыковых зазоров, основанных на разных физических принципах. В предлагаемом способе использован метод вытесне-

ния магнитного потока (MFL) с размещением электромагнитов на осях колесных пар двухосной тележки. Такие системы

намагничивания в настоящее время применяются на вагонах-дефектоскопах и обеспечивают стабильный магнитный

поток в контролируемых рельсах.

С помощью трехмерной магнитостатической модели отрезка рельса с болтовым стыком исследованы характеристи-

ки полей рассеяния при изменении величины стыкового зазора во всем практическом диапазоне. Отобраны характери-

стики, наиболее чувствительные к изменению зазора и по которым можно установить его величину. При малых значе-

ниях величин зазоров в качестве информативного параметра предложено использовать амплитуду сигнала магнитного

датчика, а при больших зазорах — расстояние между экстремумами сигнала. Результаты компьютерного моделирования

влияния величины стыкового зазора на параметры магнитного сигнала от него качественно совпадают с результатами

натурных измерений, выполненных при скоростях контроля до 60 км/ч.

Ключевые слова: магнитный метод, рельсовая дефектоскопия, разрыв рельса, болтовой стык, стыковой зазор, бес-

стыковой путь, намагничивающая система, магнитные датчики.

DOI: 10.31857/S0130308223060027, EDN: ZVSIZQ

1. АКТУАЛЬНОСТЬ

Безопасность движения поездов как по звеньевому, так и по «бесстыковому» рельсовому пути

в значительной мере зависит от состояния болтовых стыков.

Бесстыковой путь состоит из сварных рельсовых плетей, обычно — длиной 800 м, которые

разделяются уравнительными пролетами (две-три пары разрядных рельсов на обеих нитках пути,

скрепленных болтовыми стыками), изолирующими стыками, зонами стрелочных переводов и

станционных звеньевых путей [1]. Концы сварной плети изменяют свою длину в зависимости от

температуры окружающего воздуха. Кроме того, на бесстыковых путях имеются и места времен-

ного восстановления плети (при обнаружении дефекта в рельсе участок плети длиной 8—11 м вы-

резается и устанавливается временный рельс на два болтовых стыка).

Несмотря на укладку бесстыкового пути (более 75 % главных путей), на сети дорог ОАО «РЖД»

к 2022 г. все еще имеется более 9,5 млн. болтовых стыков (рис. 1).

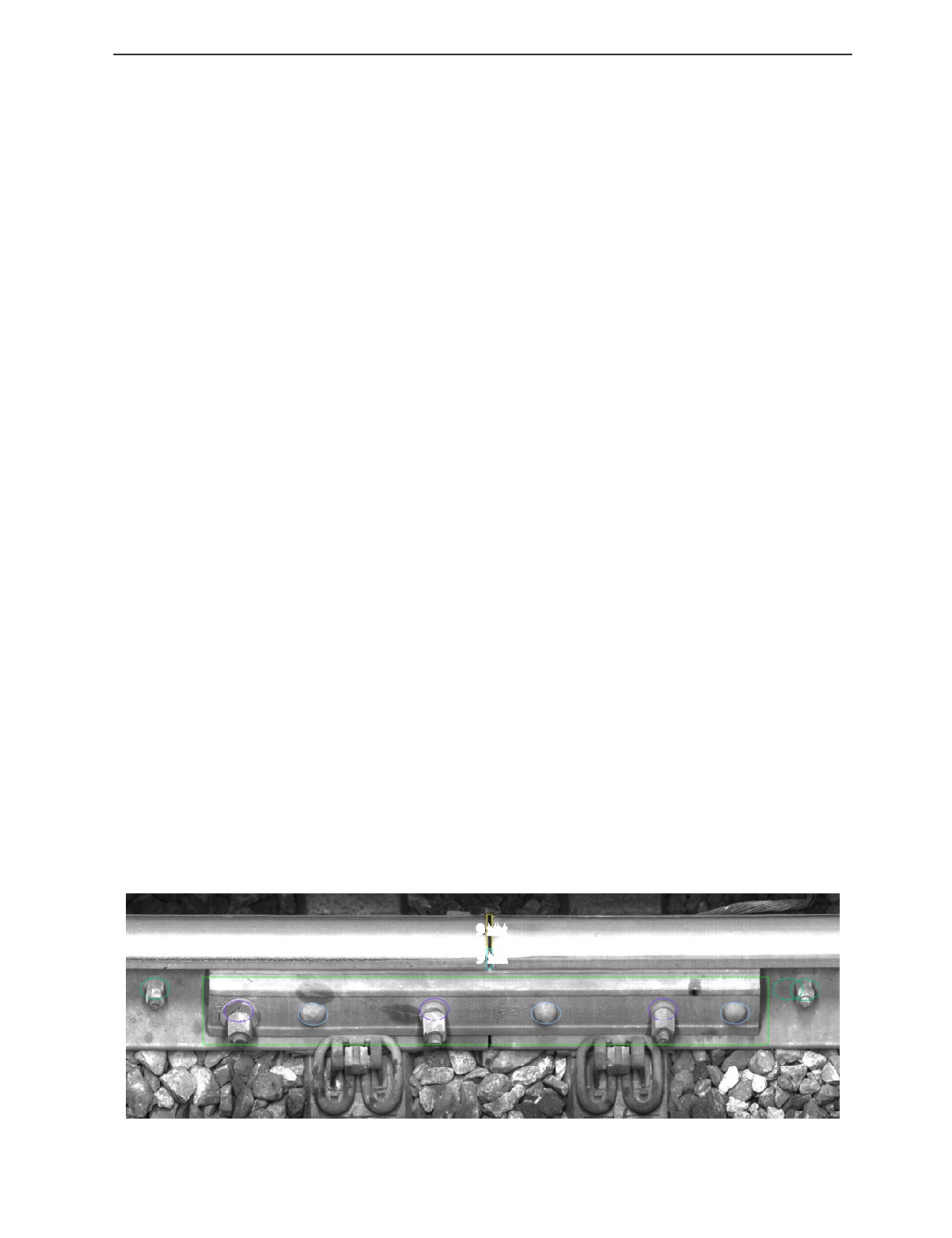

9 мм

9 мм

Рис. 1. Болтовой стык рельсов в стальных накладках со стыковым зазором 9 мм.

12

А.Г. Антипов, А.А. Марков, Е.А. Максимова

Величина зазора λ, мм

22

21

20

19

18

17

16

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

-45 -40 -35 -30 -25 -20 -15 -10 -5

0

5

10

15 20

25

30 35

40

Температура рельсов, °С

Рис. 2. Номинальные величины стыковых зазоров в болтовых стыках рельсов длиной 25 м.

В холодное время года рельсы укорачиваются, а в жаркое время — удлиняются. В болтовых

стыках рельсов при их укладке оставляют стыковые зазоры с тем, чтобы при колебаниях темпера-

туры рельсы могли изменить свою длину во избежание возникновения значительных температур-

ных напряжений в сварных рельсовых плетях (летом — напряжений сжатия, зимой — растяжения).

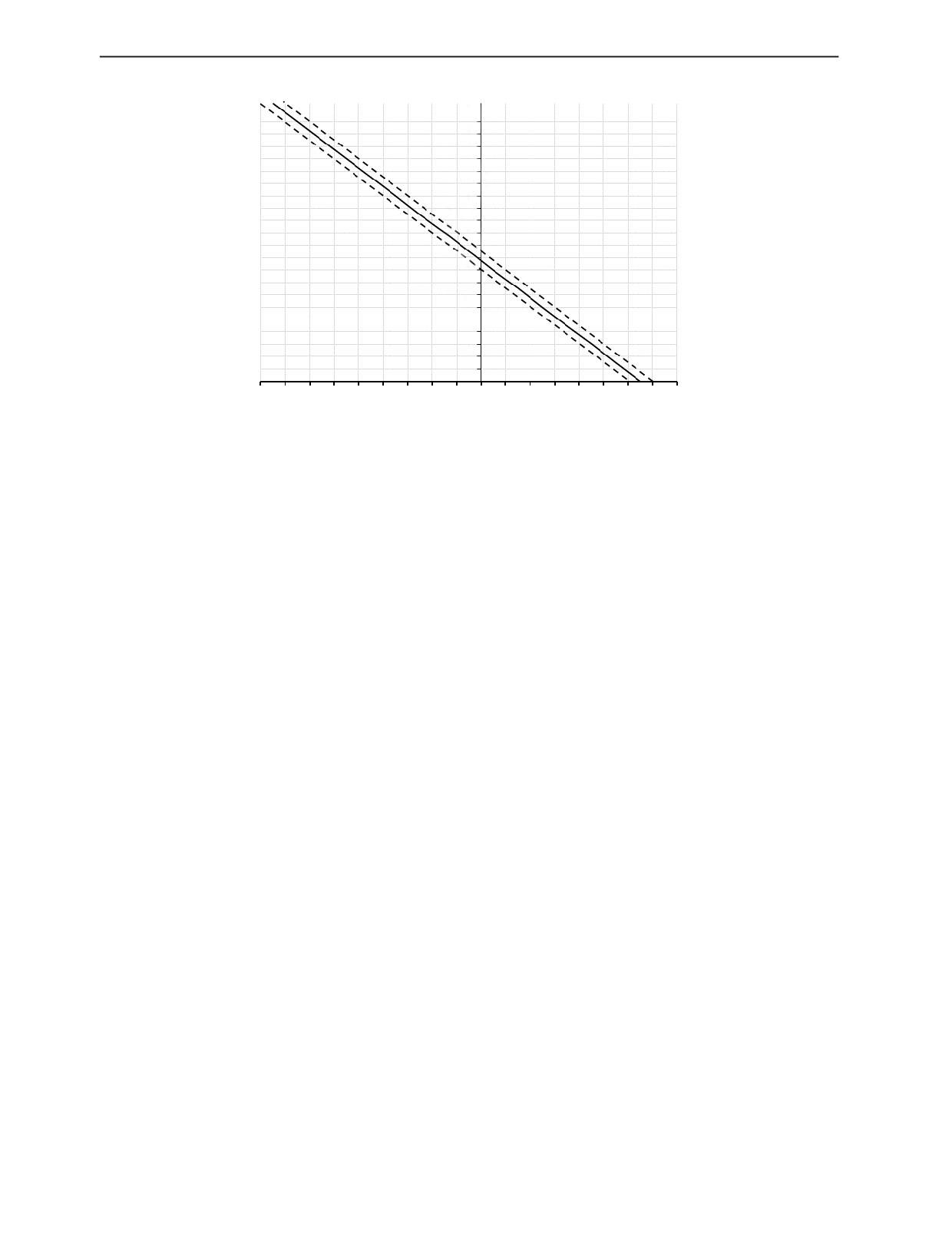

На рис. 2, построенном по данным [1], показаны номинальные значения конструктивных за-

зоров λ от температуры рельсов для резко континентального климата (с годовой амплитудой тем-

пературы рельсов более 100 °С).

В теплое время года неконтролируемое температурное расширение рельсовой плети может

привести к так называемому внезапному «выбросу» пути и к сходу подвижного состава с рельсов.

По действующим нормам [1] для боковой устойчивости звеньевого пути в летнее время не допу-

скается наличие более двух подряд нулевых зазоров для рельсов длиной 25 м или более четырех

нулевых зазоров при рельсах длиной 12,5 м. При наличии нулевых зазоров движение поездов за-

крывают и немедленно приступают к исправлению пути. При низких температурах, для преду-

преждения разрыва рельсовых стыков на концах плети (из-за среза стыковых болтов, скрепляющих

стык в накладках), зазоры не должны превышать 22 мм (для рельсов длиной 25 м с диаметрами

отверстий 36 мм). До производства работ по регулировке зазоров скорости движения поездов огра-

ничивают. Изменение суммы зазоров на 52 мм при трех уравнительных рельсах требует замены

одного из них [2].

Периодическая оценка величин стыковых зазоров позволяет прогнозировать надежность рель-

сового пути и предотвратить нежелательные последствия при наступлении экстремальных и близ-

ких к ним температур. В зависимости от времени года возникают две принципиально разных за-

дачи при мониторинге состояния стыковых зазоров: при низких температурах нельзя допускать

увеличения стыковых зазоров более конструктивной величины, а при высоких положительных

температурах — уменьшения зазоров до нулевых значений. При этом для практики не столь важны

точные значения измеряемых величин, а важна динамика изменения зазоров во времени, особенно

в период экстремальных изменений температур воздуха.

2. ВОЗМОЖНЫЕ МЕТОДЫ И ПОДХОДЫ К ОЦЕНКЕ ЗАЗОРОВ В БОЛТОВЫХ СТЫКАХ

Учитывая важность задачи мониторинга зазоров в болтовых стыках рельсов, в мировой прак-

тике предложены множество технических решений и методик, основанных на разных физических

принципах.

В работе [3] предложен акустический способ обнаружения неисправностей рельсового пути,

где по параметрам акустических импульсов, возникающих в результате механического удара колес

подвижной единицы о кромки болтового стыка, оценивают величину стыкового зазора.

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

13

В способе обнаружения температурных напряжений в рельсах [4] одной из основных операций

является определение стыкового зазора с помощью системы видеорегистрации болтовых стыков.

На современных российских диагностических вагонах-путеизмерителях [5] и вагонах-дефектоско-

пах [6] установленные устройства сплошной видеорегистрации рельсового пути позволяют изме-

рять величину стыковых зазоров. Существуют также предложения размещать устройства видео-

регистрации для измерения зазоров в кабинах локомотивов поездов [7] и даже на беспилотных

летательных аппаратах [8]. Однако зависимость получаемых фотоизображений рельсов от кли-

матических условий (снег, дождь, тени на рельсах от объектов инфраструктуры), грубые ошибки

из-за наплывов или сколов металла на концах рельсов, а также сложность автоматического распоз-

навания изображений стыков, обуславливают низкую достоверность и надежность данных техни-

ческих решений.

Весьма распространены устройства и способы оценки стыковых зазоров с помощью вихрето-

ковых преобразователей [9—12]. Однако они требуют создания специальной аппаратуры, резуль-

таты значительно зависят от положения датчиков относительно поверхности катания рельса (вели-

чины подвеса датчиков) и обладают недостаточной достоверностью, преимущественно оценивая

значительные (выше 26 мм) величины стыковых зазоров [13].

Достаточно новые способы обнаружения разрыва рельсового пути (например, [14]) с исполь-

зованием укладываемых вдоль рельсов оптоволоконных кабелей требуют значительных первона-

чальных вложений и не обеспечивают возможность определения величин зазоров с требуемой точ-

ностью.

Таким образом, до настоящего времени специалисты, занимающиеся текущим содержанием

рельсового пути, вынуждены регулярно проводить измерение стыковых зазоров вручную с по-

мощью металлического мерного клина с миллиметровой шкалой. Эксплуатируемые на сети ОАО

«РЖД» вагоны-путеизмерители с вихретоковой системой измерения позволяют надежно фиксиро-

вать только стыковые зазоры со значительным раскрытием [13]. В результате имеет место низкая

достоверность и производительность ручных измерений и ограниченные возможности автомати-

зированных систем контроля искомых величин.

Целью настоящих исследований является поиск простого и надежного метода оценки зазоров

болтовых стыков рельсов, позволяющего оценивать зазоры с высокой достоверностью в автомати-

ческом режиме в широком диапазоне температур.

3. ОБОСНОВАНИЕ НАПРАВЛЕНИЯ ИССЛЕДОВАНИЙ

На российских железных дорогах многие годы успешно эксплуатируются мобильные диа-

гностические комплексы — вагоны-дефектоскопы, реализующие магнитный метод контроля

рельсов. Метод предполагает формирование в объекте контроля магнитного потока высокой

плотности (1,0—1,2 Тл в статических условиях) при помощи внешних источников постоянного

магнитного поля — намагничивающей системы. Сформированный магнитный поток рассеива-

ется на несплошностях в объекте контроля, в результате чего вблизи поверхности последнего

образуется возмущения магнитного поля, фиксируемые датчиками.

Магнитный метод показал высокую эффективность обнаружения поверхностных и внутрен-

них дефектов в головке рельсов на глубине залегания до 20 мм при скоростях контроля до 60 км/ч

[15]. Выявлена высокая воспроизводимость сигналов магнитного канала от различных конструк-

тивных элементов рельсового пути (болтовых и сварных стыков рельсов, элементов стрелочных

переводов и т.п.).

Наличие эффективной системы намагничивания критически важно при реализации магнитно-

го метода, поскольку использование только остаточной намагниченности рельса, возникающей в

магнитном поле Земли при периодических нагрузках, не приводит к появлению сигналов датчи-

ков, достаточно стабильных и несущих в себе информацию о характеристиках несплошности [16].

Высокая воспроизводимость и устойчивость сигналов магнитного метода при контроле рельсов

достигается благодаря оригинальной конструкции системы намагничивания. Система основана на

использовании осей колесных пар подвагонной тележки в качестве сердечников электромагнитов,

колеса тележки в таком случае играют роль магнитных полюсов [19]. Колеса прокатываются по

контролируемым рельсам и инжектируют магнитный поток в объект контроля непосредственно

через пятна контакта колесо—рельс.

Фиксацию магнитных полей рассеяния над конструктивными элементами и дефектными се-

чениями рельсов осуществляют с помощью магниточувствительных датчиков (индукционных ка-

Дефектоскопия

№ 6

2023

14

А.Г. Антипов, А.А. Марков, Е.А. Максимова

1

2

3

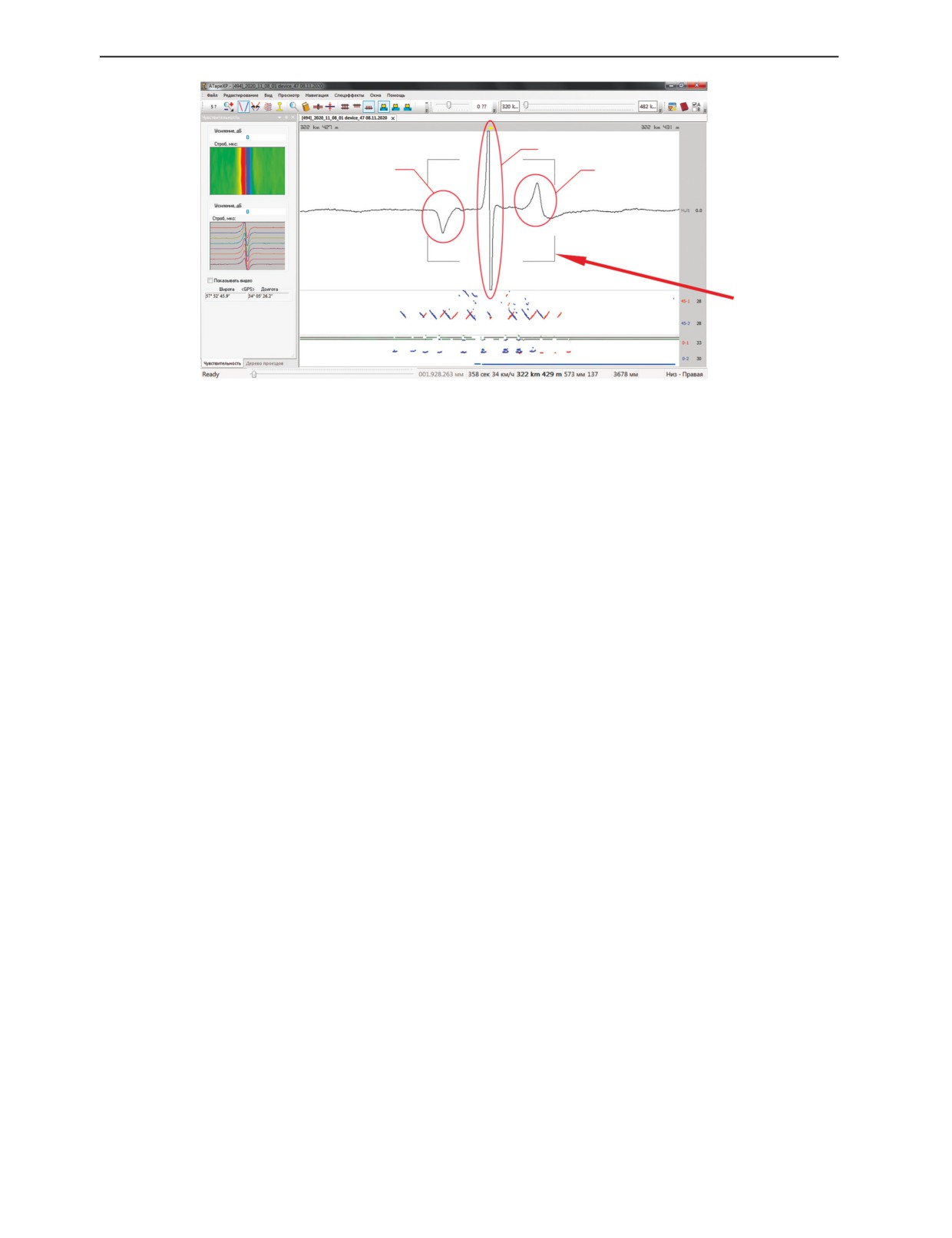

Рис. 3. Фрагмент реальной дефектограммы участка рельса длиной около 4 м (стрелкой показана автоматически

распознанная программой зона болтового стыка):

1 — сигнал магнитного датчика от стыкового зазора; 2, 3 — импульсы от концов стыковых накладок (см. рис. 1).

тушек или датчиков Холла), расположенных над поверхностью катания рельса между полюсами

электромагнитов вблизи заднего (относительно направления движения) колеса. В зоне болтового

стыка в непосредственной близости от стыкового зазора происходит выброс распространяющегося

в рельсе магнитного потока в воздух. Магниточувствительный датчик реагирует на это, формируя

характерный сигнал значительной амплитуды на дефектограмме (рис. 3).

Попытки использования магнитного метода для обнаружения и оценки разрыва рельсов желез-

нодорожного пути предпринимались и ранее [17, 18]. Однако они основаны на использовании в

качестве информативного параметра величины магнитного потока в цепи, включающей в себя сты-

ковой зазор. Поскольку магнитная цепь содержит элементы с плохо контролируемым и значитель-

ным магнитным сопротивлением, такие как зазор между полюсами намагничивающей системы и

рельсом, при практической реализации подобного подхода возникают проблемы либо недостаточ-

ной стабильности показаний, либо недостаточной чувствительности. Мы предлагаем использовать

иной способ определения ширины зазора болтового стыка, основанный на данных рассеяния маг-

нитного потока на разрыве рельса. Иначе говоря, извлекать информацию об искомой ширине не из

величины магнитного потока, а из характеристик распределения магнитного поля в окрестности

зазора. Такой способ является традиционным для магнитного метода контроля, когда речь заходит

об определении параметров дефектов, таких, например, как глубина залегания поперечных трещин

головки рельса [19]. Принципиальная возможность оценки параметров дефектов, исходя из харак-

теристик магнитного поля рассеяния, была обоснована теоретически еще в 60-х годах прошлого

века при использовании моделей магнитных диполей [20, 21].

Положительные качества магнитного метода (всепогодность, стабильность и воспроизводи-

мость сигналов и др.) и возможность автоматического распознавания сигналов от элементов рель-

сового пути делают задачу определения величины стыкового зазора по данным магнитного контро-

ля вполне реализуемой. Для решения поставленной задачи сигналы магнитного метода контроля

в зоне стыковых зазоров предварительно изучены на трехмерной компьютерной модели. После

выбора тех параметров сигналов, которые содержат в себе наибольшую информацию о величине

зазора, выполнена проверка возможности использования указанных параметров для определения

ширины зазоров болтовых стыков в реальных условиях контроля.

4. КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ РАССЕЯНИЯ МАГНИТНОГО ПОТОКА В ЗОНЕ

БОЛТОВОГО СТЫКА

Для выбора параметра сигнала магнитного датчика, наиболее информативного с точки зре-

ния определения величины зазора, выполнено компьютерное моделирование процесса рассеяния

магнитного потока в зоне болтового стыка. За основу взята трехмерная магнитостатическая мо-

дель, которая применялась ранее [15] для изучения рассеяния магнитного потока на поперечной

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

15

а

б

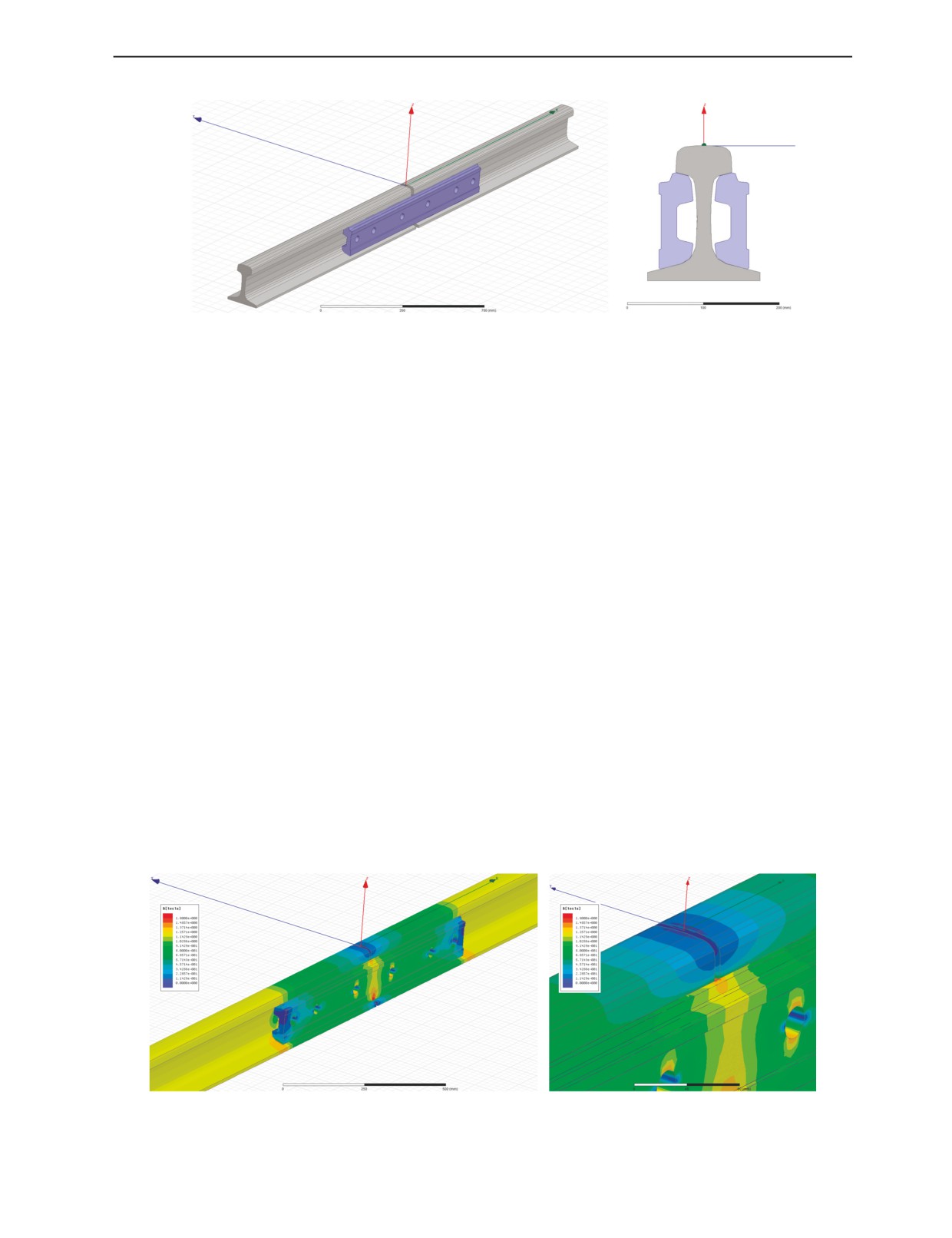

Рис. 4. Использованная при расчетах трехмерная модель:

а — рельс с зазором и накладками; б — вид с торца рельса.

трещине головки рельса. Однако модель дополнена рельсовыми накладками длиной 1 м, а вместо

поперечной трещины головки в ней фигурировал поперечный разрыв рельса переменной ширины,

затрагивающий головку, шейку и подошву рельса (см. рис. 4а, б). Разрыв рельса располагался ров-

но по центру накладки по продольной координате.

Как и в [15], рассматриваемая расчетная область представляла собой цилиндр. Диаметр ци-

линдра составлял 1 м, длина — 2,5 м. Ось цилиндра была сонаправлена направляющей рельса и

находилась в продольной плоскости симметрии в 10 см ниже поверхности катания. На боковой

поверхности цилиндра ставилось условие наличия только продольной, сонаправленной оси ци-

линдра составляющей вектора магнитной индукции. Величина напряженности магнитного поля

на боковой поверхности цилиндра в воздухе задавалась равной 2000 А/м, что соответствует маг-

нитной индукции в рельсе 1,1—1,2 Тл. Подобные уровни намагниченности рельса наблюдаются

при использовании реальных намагничивающих систем рельсовой дефектоскопии [15, 19]. На тор-

цевых гранях цилиндра задавалось граничное условие наличия только нормальной составляющей

вектора магнитной индукции. Задание продольной намагниченности рельса за счет граничных ус-

ловий позволяет абстрагироваться от конкретного вида намагничивающей системы, применяемой

для генерации магнитного потока в реальных условиях.

Расчет модели проводился методом конечных элементов в специализированном программном

пакете Ansys Maxwell. В этом пакете тетраэдрическая сеть узлов, для которых вычисляются компо-

ненты векторов магнитной индукции и напряженности магнитного поля, адаптируется в итераци-

онном процессе расчета.

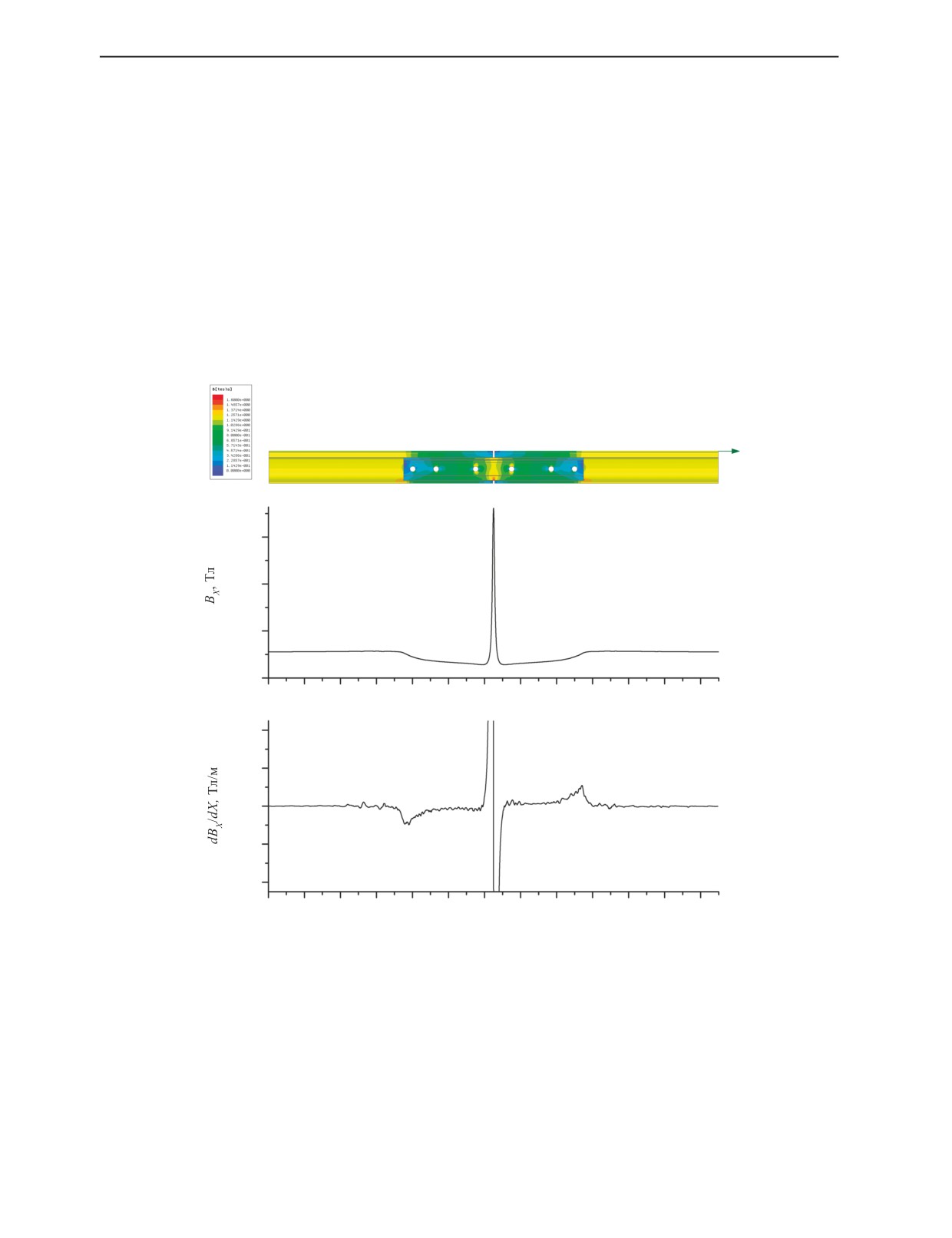

На рис. 5а показано полученное в результате моделирования распределение магнитной ин-

дукции на поверхности рельса и накладок в области стыка случая, когда стыковой зазор равен

8 мм. В находящемся между накладками отрезке рельса, наблюдается уменьшение уровня намаг-

ниченности приблизительно на 40 % по сравнению с участком рельса, где накладки отсутствуют.

а

б

Рис. 5. Намагниченность ферромагнитных элементов модели, полученная в результате расчета, при ширине зазора 8 мм:

а — распределение магнитной индукции на поверхности рельса и накладок; б — в непосредственной близости от зазора.

Дефектоскопия

№ 6

2023

16

А.Г. Антипов, А.А. Марков, Е.А. Максимова

Это обусловлено перераспределением магнитного потока из рельса в рельсовые накладки, сопро-

вождаемое снижением уровня напряженности магнитного поля по всему поперечному сечению

рельса. Перераспределение магнитного потока в накладки происходит постепенно — так, концы

накладок оказываются намагниченными довольно слабо. В непосредственной близости от зазора

(рис. 5б) происходит еще большее уменьшение намагниченности рельса из-за перехода магнитного

потока в воздух. Так, намагниченности в центре головки рельса снижается до уровня приблизи-

тельно 0,05 Тл, что равно уровню индукции непосредственно в воздушном зазоре.

Изменения намагниченности головки рельса сопровождаются изменением уровня индукции

в воздухе над поверхностью катания — там, где обычно размещаются датчики при магнитном

контроле состояния рельсов, уложенного в путь. Снижение намагниченности рельса в результате

перераспределения потока в накладки приводит к уменьшению уровня магнитной индукции в воз-

духе вблизи поверхности рельса. Уменьшение намагниченности головки рельса в непосредствен-

ной близости от зазора, напротив, сопровождается увеличением уровня магнитной индукции над

поверхностью катания из-за выхода части магнитного потока из рельса в воздух.

X

а

0,015

0,010

0,005

0,000

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

1,6

1,8

2,0

2,2

2,4

б

X, м

0,04

0,02

0,00

-0,02

-0,04

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

1,6

1,8

2,0

2,2

2,4

X, м

Рис. 6. Распределение магнитного поля в воздухе в 5 мм над поверхностью катания рельса, полученное в результате

расчета, при ширине зазора, равной 8 мм: зависимости продольной компоненты индукции (а) и ее производной про-

дольной (б) от продольной координаты.

На рис. 6а показано распределение продольной компоненты магнитной индукции BX по про-

дольной координате X в 5 мм над поверхностью катания. Фактически, именно такой сигнал должен

выдать магнитный датчик, фиксирующий непосредственный уровень магнитной индукции в воз-

духе (например, датчик Холла), движущийся вместе с намагничивающей системой вдоль рельса.

Поскольку реальный датчик измеряет уровень поля над головкой рельса по всему поперечному

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

17

сечению, изображенная на рис. 6а величина есть результат осреднения восьми отдельных величин,

каждая из которых описывает распределение поля на разном удалении от центрального продольно-

го сечения рельса, а именно ±5 мм, ±15 мм, ±25 мм, ±35 мм. Там, где присутствуют накладки — на

расстоянии до 0,5 м от зазора (0,75 < X < 1,75 м, сам зазор соответствует координате X = 1,25 м), на

рис. 6а наблюдается снижение уровня индукции в воздухе приблизительно с 2,8 до 1,5 мТл. Одна-

ко в непосредственной близости от зазора (1,2 < X < 1,3 м) происходит резкое увеличение уровня

индукции. Максимум достигается непосредственно над центром зазора — продольная компонента

индукции в этой точке равна около 18 мТл.

При контроле рельсов для записи продольной компоненты магнитной индукции в воздухе

над поверхностью катания, помимо датчиков Холла, применяются индукционные датчики. Сиг-

нал индукционного датчика пропорционален не непосредственному уровню индукции, а изме-

нению последнего за промежуток времени. При использовании индукционных датчиков факти-

чески речь идет об аналоговом дифференцировании уровня индукции по времени. Если считать

скорость движения датчика постоянной, то дифференцирование по времени можно заменить

дифференцированием по продольной координате.

На рис. 6б показана имитация сигнала индукционного датчика, движущегося в 5 мм над

поверхностью катания, — результат численного дифференцирования сигнала, представленно-

го на рис. 6а. Когда начинаются стыковые накладки (0,7 < X < 0,9 м) уровень поля над поверх-

ностью рельса уменьшается, и индукционный датчик выдает отрицательный импульс. Когда

накладка заканчивается (1,6 < X < 1,8 м), уровень поля восстанавливается до значения, харак-

терного для рельса без накладок, в этот момент индукционный датчик выдает положительный

импульс. В непосредственной близости от зазора уровень поля вначале резко увеличивается,

затем — резко уменьшается. Индукционный датчик реагирует на это двумя мощными разно-

полярными импульсами равной амплитуды — в начале идет положительный импульс, затем

— отрицательный.

Именно такая картина наблюдается на рис. 6б. Амплитуда сигнала индукционного датчика

непосредственно от стыкового зазора на два порядка превышает амплитуду сигналов при входе и

выходе из накладок и по абсолютной величине равна приблизительно 1,2 Тл/м — при выбранном

на рис. 6б масштабе по вертикальной оси большая часть импульсов от зазора не видна. Основные

качественные и количественные характеристики сигнала индукционного датчика, полученного в

результате моделирования, соответствуют сигналам, наблюдаемым на практике (рис. 3), что под-

тверждает адекватность используемой модели.

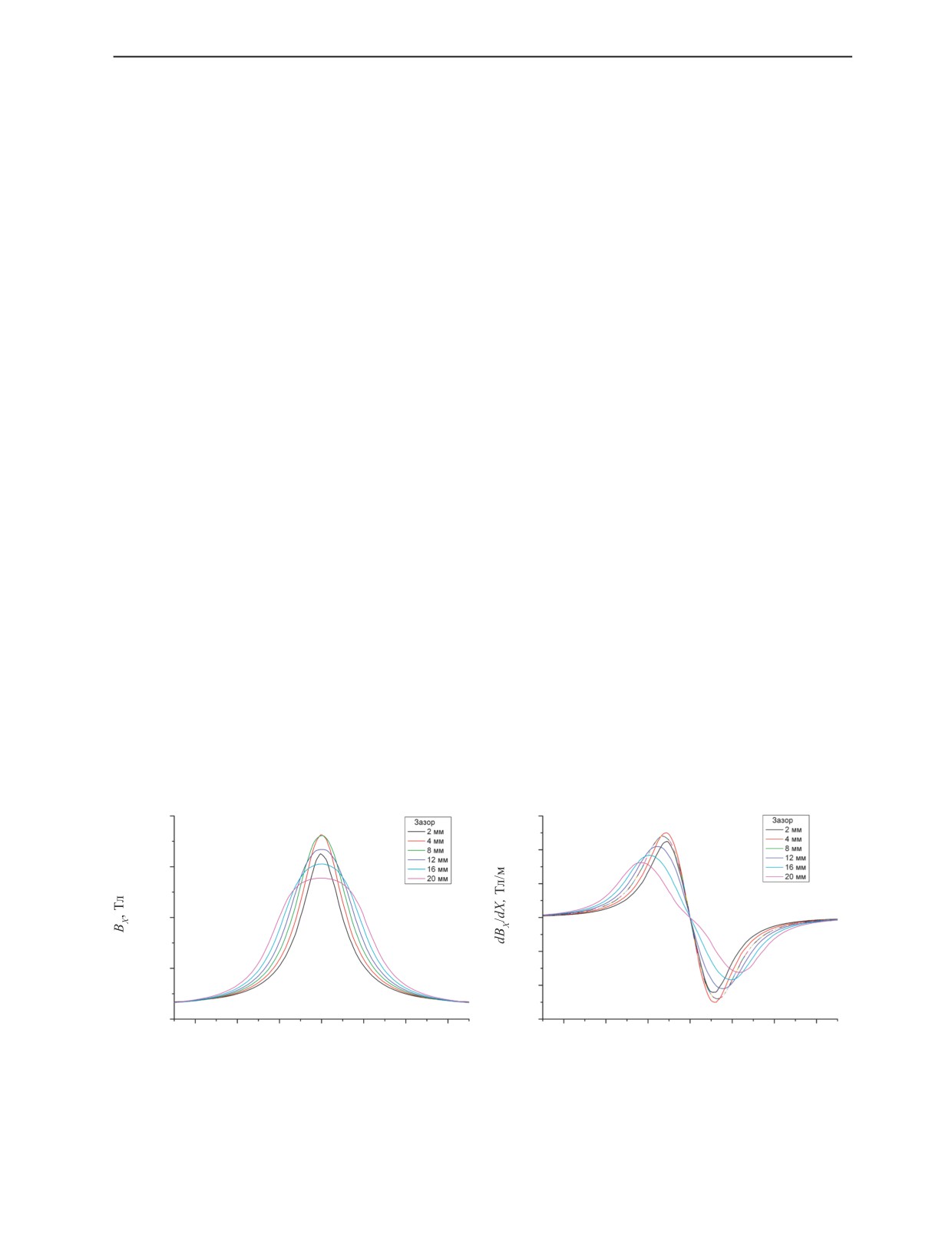

Изменение ширины стыкового зазора в компьютерной модели приводит к изменениям в рас-

пределении магнитного поля в окрестности разрыва рельса и, следовательно, может вносить

коррективы в характеристики сигналов виртуальных датчиков. Действительно, на рис. 7 видно

влияние величины зазора на форму сигналов датчиков, фиксирующих как непосредственно уро-

вень поля над головкой рельса (рис. 7а), так и производную уровня поля (рис. 7б).

а

б

0,020

1,5

1,0

0,015

0,5

0,010

0,0

-0,5

0,005

-1,0

0,000

-1,5

1,22

1,23

1,24

1,25

1,26

1,27

1,28

1,22

1,23

1,24

1,25

1,26

1,27

1,28

X, м

X, м

Рис. 7. Результаты расчета: распределения магнитного поля в воздухе в 5 мм над поверхностью катания рельса при раз-

личных значениях ширины зазора:

а — сигнал виртуального датчика Холла — распределение продольной компоненты индукции по продольной координате; б — сигнал

виртуального индукционного датчика — распределение производной продольной компоненты индукции по продольной координате.

Дефектоскопия

№ 6

2023

18

А.Г. Антипов, А.А. Марков, Е.А. Максимова

Если перемены в некоторой характеристике сигнала с изменением зазора действительно имеют

место, то такая характеристика оказывается полезной с точки зрения решения обратной задачи, а

именно — определению величины зазора по значению характеристики сигнала.

Более полезными при определении величины зазора являются те характеристики, которые в

наибольшей степени чувствительны к изменению последнего — быстро монотонно растут (либо

убывают) при его увеличении. Кроме того, стоит обращать внимание на инъективность отобра-

жения зазора в характеристику: если окажется, что одному и тому же значению характеристики

соответствует несколько значений зазора, то однозначное решение обратной задачи оказывается

невозможным. В этом случае приходится сужать диапазон рассматриваемых величин зазора, что

не всегда приемлемо.

Характеристики сигнала можно отнести к трем различным группам. Первая группа включает

в себя амплитудные характеристики сигнала — собственно амплитуду, размах, дисперсию по

амплитуде и др. Амплитудные характеристики пропорционально растут с увеличением коэффи-

циента усиления и не меняются при растяжении сигнала по продольной координате. Ко второй

группе относятся пространственные характеристики — такие как ширина импульса на полу-

высоте амплитуды, расстояние по продольной координате между экстремальными значениями

сигнала, дисперсия по продольной координате. Пространственные характеристики, в отличие от

амплитудных, не зависят от коэффициента усиления, но чувствительны к растяжению сигнала

по координате.

Наконец, третья группа включает в себя смешанные, интегральные характеристики, которые

сочетают в себе как пространственные, так и амплитудные компоненты, например, площадь им-

пульса. Интегральные характеристики реагируют как на изменения коэффициента усиления, так и

на продольное растяжение сигнала.

Как амплитудные, так и пространственные, а также интегральные характеристики могут со-

держать информацию о стыковом зазоре. Однако можно предположить, что связь величины зазора

и значения характеристики могут существенно отличаться в зависимости от принадлежности к той

или иной группе характеристик. При этом связи зазора и характеристики внутри каждой группы

будут иметь схожий вид.

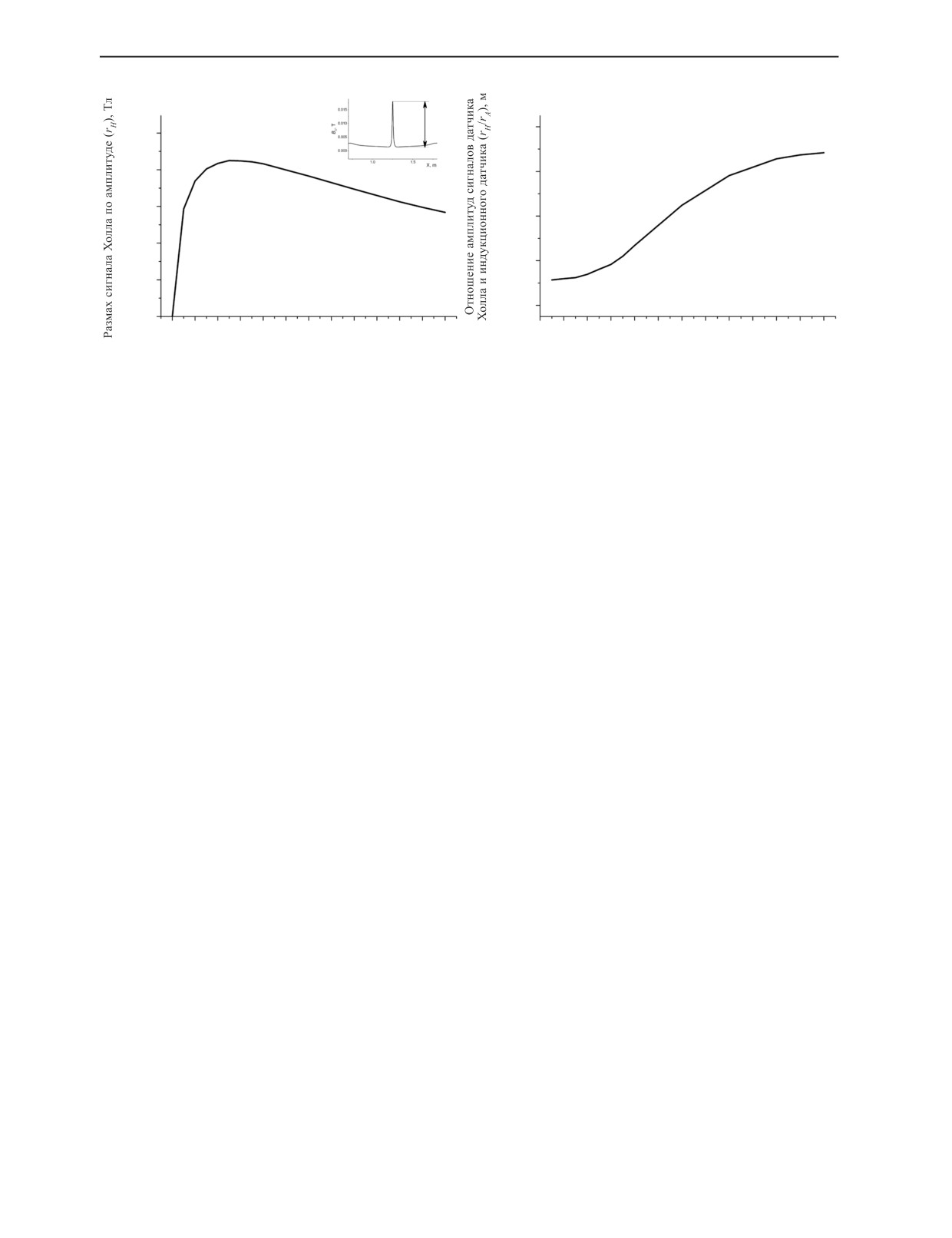

На рис. 8 показаны зависимости амплитудных характеристик, а именно — размаха и дисперсии

амплитуды сигнала индукционного датчика от величины зазора.

а

б

2,5

0,5

2,0

0,4

1,5

0,3

1,0

0,2

0,5

0,1

0,0

0,0

0

2

4

6

8

10 12 14 16 18 20 22 24

0

2

4

6

8

10 12 14 16 18 20 22 24

Зазор, мм

Зазор, мм

Рис. 8. Зависимости амплитудных характеристик сигнала от величины зазора:

а — размах сигнала индукционного датчика по амплитуде; б — дисперсия амплитуды индукционного датчика.

Размах rA представляет собой разность между максимальным и минимальным значениями сиг-

нала, а амплитудная дисперсия вычислялась по формуле:

xe

(s(

x

))2

dx

∫

xs

σ

=

A

x

−

x

e

s

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

19

на промежутке длиной 10 см вокруг центра зазора (xs = 1,2 м, xe = 1,3

м). Обе зависимости имеют

почти одинаковый вид. При малых зазорах обе амплитудные характеристики резко возрастают;

постепенно, с увеличением зазора, рост замедляется. При зазоре около 5-7 мм наблюдается макси-

мальное значение характеристик, после чего начинается медленное монотонное снижение обоих

показателей. Амплитудные зависимости не удовлетворяют требованию инъективности: например,

значению размаха rA =2 Тл/м соответствуют два различных значения зазора — 2 и 13 мм. Одно-

значный ответ возможен лишь при малых зазорах — шириной до 1,5 мм.

Если априорно полагать, что зазор малый, то амплитудные характеристики оказываются при-

годными для измерения зазоров в диапазоне от 0 до 5 мм. Если изначально известно, что зазор

имеет не малое значение (превышает 5 мм), то амплитудные характеристики не слишком подходят

для его оценки, поскольку наклон кривой в области средних и больших зазоров невелик и точность

измерения может оказаться невысокой. Из двух представленных характеристик более предпочти-

тельной выглядит размах сигнала по амплитуде, поскольку его значение для реального сигнала

вычислять проще.

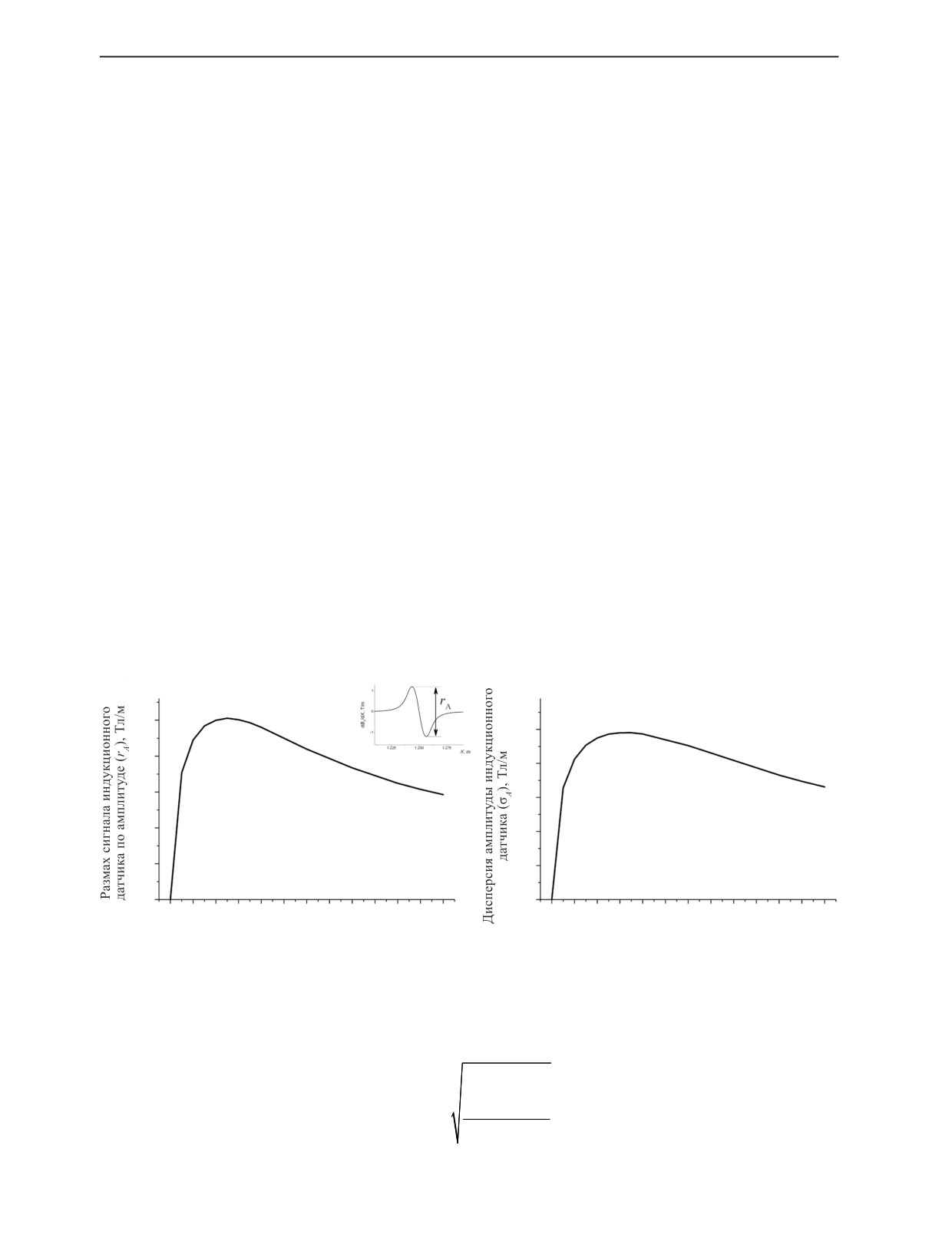

Зависимости пространственных характеристик от величины зазора на рис. 9 имеют вид, прин-

ципиально отличный от вида амплитудных зависимостей.

а

б

dx

18

25

16

20

14

15

12

10

10

5

0

2

4

6

8

10 12 14 16

18 20 22 24

0

2

4

6

8

10

12 14 16 18 20 22 24

Зазор, мм

Зазор, мм

Рис. 9. Зависимости пространственных характеристик сигнала индукционного датчика от величины зазора:

а — расстояние между экстремальными значениями; б — дисперсия сигнала по продольной координате.

Как расстояние между экстремумами dX (рис. 9a), так и дисперсия сигнала индукционного дат-

чика по продольной координате (рис. 9б), вычисляемая по формуле:

x

e

x

e

2

s x)(x- x

)

dx

s

(

x

)

xdx

∫

∫

x

s

x

s

σ

=

,

x

=

,

X

x

e

x

e

s x)dx

s

(

x

)

dx

∫

∫

x

s

x

s

при малых зазорах (до 5-6 мм) практически не зависят от величины зазора. Лишь при средних зна-

чениях зазоров начинается рост показателей, переходящий при больших зазорах в почти линейную

зависимость. Исходя из вида зависимостей пространственных характеристик сигнала, видно, что

они позволяют измерять зазор лишь при средних и больших величинах зазора — не менее 5-6 мм.

Из двух представленных характеристик более предпочтительной с точки зрения измерения зазора

выглядит расстояние между экстремумами. Оно более чувствительно к изменению зазора: при уве-

личении зазора с 6 до 24 мм величина dX возрастает более чем в 2 раза, в то время как дисперсия по

продольной координате увеличивается лишь в 1,5 раза.

Дефектоскопия

№ 6

2023

20

А.Г. Антипов, А.А. Марков, Е.А. Максимова

а

б

rH

0,0080

0,020

0,016

0,0076

0,012

0,0072

0,008

0,0068

0,004

0,0064

0,000

0

2

4

6

8

10 12 14 16 18 20 22 24

0

2

4

6

8

10 12 14 16

18 20 22 24

Зазор, мм

Зазор, мм

Рис. 10. Зависимости смешанных характеристик сигнала от величины зазора:

а — размах сигнала датчика Холла; б — отношение размахов сигналов датчика Холла и индукционного датчика.

На рис. 10 показаны зависимости от зазора тех характеристик, которые одновременно отража-

ют информацию и об амплитуде, и о пространственной протяженности сигнала. Размах сигнала

датчика Холла по амплитуде (рис. 10а) по своему определению и по внешнему виду зависимости,

на первый взгляд, относится к чисто амплитудным характеристикам. Однако если речь идет об

анализе сигнала индукционного датчика, то данная характеристика является смешанной — инте-

гральной.

Действительно, сигнал индукционного датчика есть производная сигнала датчика Холла, по-

этому размах по амплитуде последнего есть площадь импульса первого, т. е. учитывает не только

амплитуду, но и протяженность сигнала индукционного датчика по продольной координате. Тот

факт, что внешний вид зависимости оказался весьма похожим на вид зависимости для амплитуд-

ных характеристик (см. рис. 8), свидетельствует о слабой корреляции между шириной импуль-

са индукционного датчике и величиной зазора. Последнее не противоречит наблюдаемому на

рис. 9 уверенному росту пространственных характеристик сигнала индукционного датчика при

средних и больших зазорах, поскольку там речь идет характеристиках двухимпульсного сигнала

индукционного датчика от стыкового зазора в целом, а картина на рис. 10а описывает отдель-

ный импульс — положительный или отрицательный. Т.е. с ростом зазора импульсы расходятся,

увеличивая расстояние между экстремумами и дисперсию сигнала по продольной координате,

но ширина самих импульсов при этом изменяется незначительно. Об этом же свидетельствует

рис. 10б, на котором показана зависимость отношения амплитуд сигналов датчика Холла и ин-

дукционного датчика.

Фактически, представленное отношение есть результат очистки интегральной характеристики

импульса индукционного датчика от амплитудной компоненты. На то, что в данном случае мы

имеем дело с преимущественно пространственной характеристикой, указывает размерность отно-

шения амплитуд (м). Внешне вид зависимости отношения от зазора похож на вид зависимости про-

странственных характеристик (см. рис. 9), но рост отношения с увеличением зазора оказывается не

столь значительным. Так, при увеличении зазора с 6 до 24 мм отношение амплитуд вырастает лишь

на 15 %, в то время как пространственные характеристики сигнала индукционного датчика, как от-

мечалось выше, увеличиваются в аналогичной ситуации в 1,5-2 раза. Из-за слабой чувствительно-

сти к изменению величины, которую требуется оценить, отношение амплитуд датчика Холла и ин-

дукционного датчика выглядит не слишком перспективным с точки зрения оценки значения зазора.

Исходя из результатов моделирования, можно сделать вывод, что ни одна из представленных

выше характеристик сигнала, рассматриваемая изолированно от других, не пригодна для оценки

стыкового зазора во всем практическом диапазоне значений от 0 до 25 мм. Пространственные ха-

рактеристики сигнала не годятся для оценки малых зазоров, а амплитудные — непригодны для

измерения средних и больших зазоров.

Однако если рассматривать как пространственные, так и амплитудные характеристики сигна-

ла в совокупности, то ситуация меняется, поскольку они хорошо дополняют друг друга. Так, для

оценки больших и средних зазоров можно воспользоваться какой-либо пространственной харак-

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

21

теристикой, например, расстоянием между экстремумами сигнала индукционного датчика по про-

дольной координате dX. Для малых зазоров целесообразно использовать амплитудную характери-

стику, например, размах сигнала индукционного датчика по амплитуде rA.

5. ЭКПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА ВОЗМОЖНОСТИ ОЦЕНКИ ЗАЗОРОВ

МАГНИТНЫМ МЕТОДОМ

Для проверки возможности оценки величины зазора в реальных условиях проведены исследо-

вания, в ходе которого регистрировались сигналы магнитных датчиков от болтовых скреплений с

известным значением зазора. Исследования позволили уточнить вид зависимостей между харак-

теристиками сигналов и шириной зазора болтового стыка.

В ходе планового проезда мобильного дефектоскопического средства — вагона-дефектоскопа,

оснащенного намагничивающей системой на осях колесных пар [19], проводилась регистрация

распределения продольной компоненты магнитной индукции над поверхностью катания рельса

посредством набора линейных биполярных датчиков Холла с чувствительностью 30 мВ/мТл. Де-

фектоскопическое средство также было оборудовано одометром — прибором для измерения рас-

стояний по продольной координате. Скорость движения намагничивающей системы и датчиков

составляла от 30 до 60 км/ч.

Набор из 8 датчиков располагался в 5 мм над поверхностью катания так, что расстояние между

датчиками по поперечной координате составляло 1 см. Таким образом, линейка датчиков, ориен-

тированная перпендикулярно направляющей рельса, позволяла записывать распределение поля,

как над центром головки, так и со стороны рабочей и нерабочей граней. Показания всех 8 датчиков

оцифровывались с шагом по продольной координате 2 мм, далее производилось осреднение и диф-

ференцирование цифрового сигнала. В полученных данных в автоматическом режиме выявлялись

участки сигнала, соответствующие зонам болтовых стыков, и для каждого участка вычислялись

две характеристики импульсов от стыкового зазора: размах по амплитуде и расстояние между экс-

тремумами по продольной координате.

В ходе проезда производилась видеозапись линейной камерой, фиксирующей состояние ис-

следуемого рельса, которая синхронизировалась с записью сигналов магнитных датчиков. В ре-

зультате появилась возможность оценивать реальные величины стыковых зазоров, которые имели

место непосредственно в момент регистрации магнитных данных. Значения стыковых зазоров из-

мерялись по полученным качественным изображениям на координате, соответствующей области,

выделенной по записям магнитных датчиков как зона болтового стыка.

В ходе эксперимента проанализированы сигналы от 609 болтовых стыков с зазорами от 1 до

26 мм. В рассмотренном наборе в достаточной степени представлены стыки как с малым зазором

(менее 5 мм), так и с большим — более 20 мм.

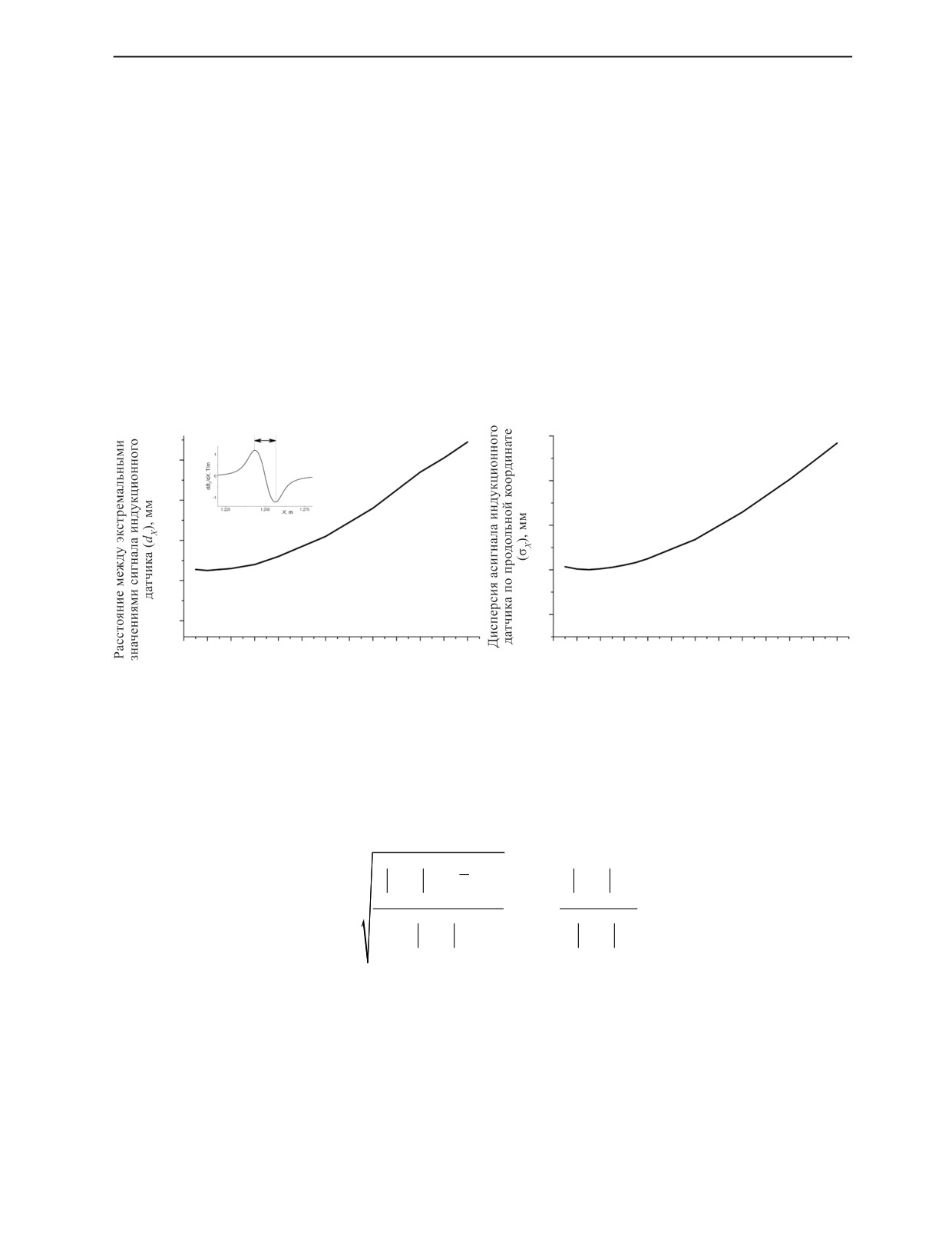

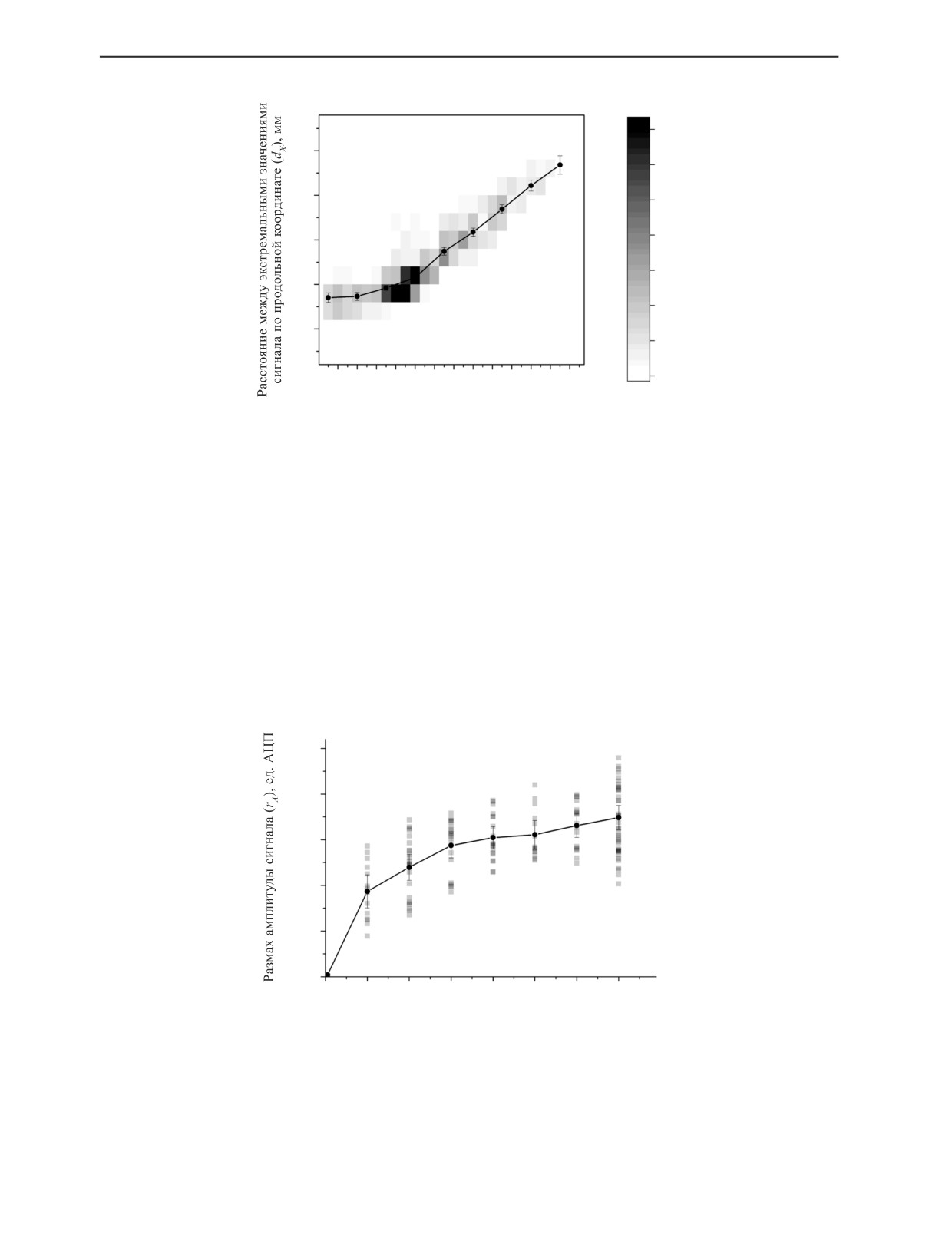

На рис. 11 показана зависимость между параметром dX и измеренными по видеоизображению

величинами зазоров рассмотренных болтовых стыков. Поскольку ширина зазора по видеоизобра-

жению измерялась с точностью до 1 мм, а дискретность оцифрованного сигнала составляла 2 мм,

поле графика разбито на прямоугольные области размером 1×2. Градация яркости прямоугольни-

ков показывает количество обнаруженных стыков с соответствующей парой значений параметров

(монохромная цветовая шкала справа на рис. 11). Большое количество стыков с зазором 8-9 мм

объясняется наличием т. н. изолирующих стыков с вкладками из немагнитного материала, дела-

ющих невозможным уменьшение зазора ниже толщины вкладки. Черная линия на рис. 11 есть

результат осреднения значений расстояния между экстремумами, полученными для стыков с диа-

пазоном зазоров 3 мм.

Из рис. 11 следует, что экстремумы сигнала индукционного датчика наблюдаются дальше от

центра зазора, нежели торцы рельсов. Однако при большой ширине зазора разница между поло-

жением экстремумов и торцов рельсов сходит на нет. При малой ширине зазора, напротив, эта

разница возрастает, поскольку расстояние между экстремумами перестает зависеть от реального

значения зазора, стабилизируясь на уровне около 13 мм. В целом зависимость между параметром

dX и величиной зазора, полученная в ходе эксперимента, хорошо согласуется с зависимостью, вы-

веденной ранее по результатам компьютерного моделирования (cм. рис. 9а). Некоторые отличия

можно объяснить имеющимся несоответствием между использованной моделью и реальными ус-

ловиями, в которых производилось намагничивание запись сигналов датчиков. В задействованной

модели не учитывались магнитодинамические эффекты, такие, как влияние возникающих в рельсе

вихревых токов. Учет этих факторов возможен в более сложной магнитодинамической модели,

рассмотренной, например, в [22].

Дефектоскопия

№ 6

2023

22

А.Г. Антипов, А.А. Марков, Е.А. Максимова

Кол-во стыков

35

30

30

25

25

20

20

15

15

10

10

5

2

4

6

8

10 12 14 16 18 20 22 24 26

0

Зазор, мм

Рис. 11. Зависимость расстояния между экстремумами сигнала по продольной координате от величины зазора по данным

эксперимента.

Для оценки малых зазоров, как показывают результаты компьютерного моделирования, следует

использовать амплитудные характеристики сигналов. На рис. 12 приведена зависимость между

размахом сигнала по амплитуде rA и измеренной по видеоизображению величиной зазоров в рас-

смотренных болтовых стыках. Черной линией показано среднее значение размаха по амплитуде,

полученное при каждом значении измеренного зазора. Отклонение размаха от среднего значения

может быть весьма большим, однако среднее значение размаха при увеличении зазора от 0 до 4 мм

демонстрирует вполне уверенный рост. Аналогичную тенденцию мы видим и на зависимости, по-

лученной по результатам компьютерного моделирования (см. рис. 8а). Наблюдаемый рост харак-

теристики дает возможность оценивать величины критически малых (до 4 мм) зазоров по размаху

сигналов по амплитуде rA.

5000

4000

3000

2000

1000

0 0

1

2

3

4

5

6

7

Зазор, мм

Рис. 12. Зависимость размаха сигнала по амплитуде от величины зазора по данным эксперимента.

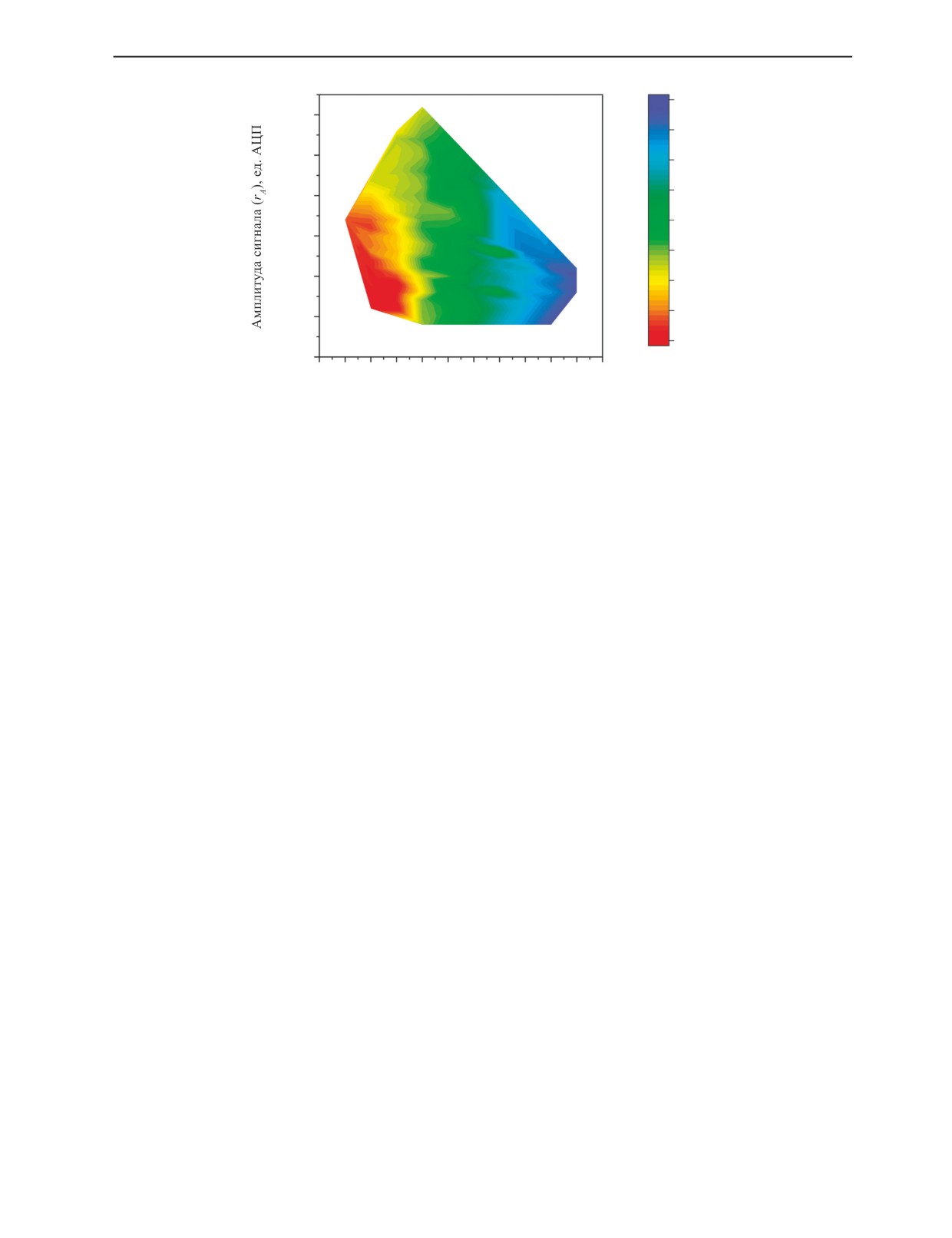

На рис. 13 обе рассматриваемые в эксперименте характеристики сигнала сведены воедино

(результат двумерной интерполяции множества из всех 609 точек, полученных в процессе экс-

перимента). По горизонтальной шкале отложено расстояние между экстремумами сигнала dX, по

вертикальной — размах сигнала rA. Каждому полученному в ходе эксперимента сигналу от зазора

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

23

Зазор, мм

24

6000

21

5000

18

15

4000

13

3000

9,6

2000

6,8

3,9

1000

1,0

0

8

10

12 14

16

18

20

22

24 26

28

30

Расстояние между экстремумами (dX), мм

Рис. 13. Зависимость величины зазора болтового стыка от характеристик сигнала — расстояния между экстремумами и

размаха по амплитуде.

болтового стыка соответствует определенная точка на плоскости. Цвет этой точки определяется

величиной зазора, измеренного по видеоизображению (цветовая шкала справа на рис. 13). Если в

непосредственной близости от некоторой точки отсутствуют экспериментальные данные (иначе

говоря, сигналов от зазоров с похожим соотношением dX и rA в эксперименте обнаружено не было),

то такая точка остается белого цвета.

По изображенному на рис. 13 образу можно решить обратную задачу: по заданным характе-

ристикам сигнала оценить величину зазора. Так, если расстояние между экстремумами dX велико

(23 < dX < 28 мм), то это однозначно указывает на критически большую величину зазора (синяя об-

ласть). Причем, сигналы от больших зазоров не имеют большого размаха по амплитуде (ни одного

сигнала с большим значением расстояния между экстремумами и большой амплитудой в экспери-

менте не зафиксировано). Если расстояние между экстремумами сигнала имеет среднее значение

(16 < dX < 23 мм), то и зазор будет средним (зеленая область). Но в отличие от больших зазоров,

амплитуды сигналов от зазоров средней величины могут быть и весьма большими. Однако в ситу-

ации, когда расстояние между экстремумами имеет среднее значение, большая амплитуда сигнала

не свидетельствует об увеличенной ширине зазора.

Когда расстояние между экстремумами сигнала мало (11 < dX < 16 мм), амплитуда сигнала уже

играет важную роль: если она велика, то ширина зазора оказывается несколько меньше среднего

значения, но не является критическим малой (желтая область). Но если малое расстояние между

экстремумами сочетается с малой амплитудой сигнала, то мы попадаем в красную область с крити-

чески низкими значениями стыкового зазора. Последнее может свидетельствовать о возможности

появления значительных температурных напряжений в рельсовой плети, представляющих угрозу

безопасности движения поездов.

6. К ПРАКТИЧЕСКОЙ РЕАЛИЗАЦИИ ПРЕДЛАГАЕМОГО МЕТОДА

Таким образом, в процессе движения скоростного диагностического средства, оснащенного

системой намагничивания и магниточувствительными датчиками, из потока регистрируемых сиг-

налов автоматически выделяются сигналы от зон болтовых стыков, определяются параметры сиг-

налов от стыковых зазоров (параметры dX и rA) и по измеренным параметрам оценивают величины

стыковых зазоров болтовых соединений рельсового пути. В условиях значительных отрицатель-

ных температур (ниже -20 °С), из процедуры анализа можно исключить этап измерения амплитуд

сигналов, дополнительно упрощая реализацию метода.

Сигналы от болтовых стыков могут быть выделены из потока поступающих сигналов по их ха-

рактерным признакам (см. рис. 3): наличию сигналов от концов стыковых накладок и двухполярно-

го сигнала значительной амплитуды от стыкового зазора между накладок. Амплитуды сигналов от

стыковых зазоров имеют значительно большие значения, чем от сварных стыков и потенциальных

дефектов рельсов.

Дефектоскопия

№ 6

2023

24

А.Г. Антипов, А.А. Марков, Е.А. Максимова

Вопросы определения амплитуд rA сигналов от стыкового зазора и расстояния dX между экс-

тремумами (при известной скорости движения диагностического средства) не представляют труд-

ностей и выполняются методами цифровой обработки сигналов.

Введение предлагаемого способа оценки зазора в практику периодического осмотра состояния

пути позволяет дополнительно автоматизировать ряд измерительных процессов, выполняемых в

настоящее время в основном вручную:

• определение наличия двух и более стыков с нулевыми зазорами;

• фиксацию изменения суммы зазоров более чем на 52 мм при трехзвеньевых уравнительных

пролетах;

• мониторинг состояния стыковых зазоров в процессе скоростного сканирования диагностиче-

скими средствами.

Важно отметить, что предлагаемую методику можно реализовать без прерывания основ-

ной функции скоростного дефектоскопического средства: выявление опасных дефектов в го-

ловке рельсов. Предложенные подходы реализуются путем введения дополнительной авто-

матической обработки сигналов контроля, получаемых в процессе проезда диагностического

средства. В дополнение к выявлению дефектов, реализация предлагаемой методики позволяет

оценивать c достаточной для практики точностью величину зазоров в болтовых стыках рель-

сового пути.

7. ВЫВОДЫ

1. Показана принципиальная возможность измерения зазоров болтовых стыков рельсового

пути в автоматическом режиме на скоростях до 60 км/ч магнитным методом. Магнитный метод

потенциально менее подвержен воздействию мешающих факторов (загрязненность поверхно-

сти, сколы и наплывы металла на торцах рельсов и др.) по сравнению с применяющимися сейчас

методами.

2. В качестве источника информации о величине зазора можно использовать параметры поля

рассеяния магнитного потока, регистрируемые магнитными датчиками вблизи разрыва рельса. В

настоящее время данные о распределении продольной компоненты магнитной индукции над по-

верхностью катания рельса собираются в ходе плановых проверок рельсового пути дефектоскопи-

ческими средствами.

3. В результате исследований не удалось определить единственный параметр сигнала магнит-

ного датчика, позволяющий оценивать стыковые зазоры во всем диапазоне возможных значений.

Предложено при малых значениях зазоров в качестве информативного параметра использовать ам-

плитуду сигнала датчика, регистрирующего продольную компоненту магнитной индукции, а при

больших зазорах — расстояние между экстремумами сигнала.

4. Результаты компьютерного моделирования влияния величины стыкового зазора на параме-

тры магнитного сигнала от него качественно совпадают с результатами натурных измерений, вы-

полненных при скоростях контроля до 60 км/ч.

СПИСОК ЛИТЕРАТУРЫ

1. Инструкция по текущему содержанию железнодорожного пути: утв. Распоряжением ОАО

«РЖД» от 14.11.2016 г. № 2288р.

2. Стоянкович Г.М., Пупатенко В.В. Температурные деформации в зоне уравнительных пролетов

бесстыкового пути // Путь и путевое хозяйство. 2019. № 6. С. 34—37.

3. Черепанов А.Н., Сергеев В.И., Масягутов Р.К., Огарко А.В. Акустический способ обнаружения

неисправности рельсового пути / Патент RU 2511644. Опубл. 10.04.2014. Бюл. № 10.

4. Snead E. de S. Rail stress detection system and method / Патент US 8934007B2. 2012.

5. Архангельский С.В., Розенбаум Л.Б., Козин М.П., Шиханов А.А., Мавроди П.Б., Розенбаум Г.Л.

Устройство видеоконтроля состояния поверхности рельсов и рельсовых скреплений / Патент RU

101851. Опубл. 27.01.2011. Бюл. № 3.

6. Шилов М.Н, Третьяков А.А., Алексеев Д.В. Средства и технологии автоматизированной системы

видеоконтроля объектов железнодорожной инфраструктуры // Путь и путевое хозяйство. 2021. № 9.

С. 11—12.

7. Goda W., Itoi K., Nagamine N., Tsubokawa Y. Rail Joint Gap Measurement Method using Train Frontal

Images Captured by a Handy Video Camcorder // IEEJ Transactions on Industry Applications 2023. V. 143.

Iss. 1. P. 46—55.

8. Yilmazer M., Karakose M., Aydin I. Detection and Measurement of Railway Expansion Gap with Image

Processing / 2021 International Conference on Data Analytics for Business and Industry. 2021. P. 515—519.

Дефектоскопия

№ 6

2023

Использование магнитного метода контроля для оценки зазоров в болтовых стыках...

25

9. Mizuno T., Mochizuki D., Kawasaki S., Watanabe S., Enoki S., Yamada H. Measurement of singular

joint gap of the rails by means of rail joint gap sensor with detecting coil which is crossed to the exciting coil /

IEEE International Magnetics Conference. 2002. P. FV2.

10. Архангельский С.В., Козин М.П., Розенбаум Л.Б., Шиханов А.А. Устройство для величины стыко-

вых зазоров и вертикальных ступенек железнодорожного пути / Патент RU 55716. Опубл. 27.08.2006.

Бюл. № 24.

11. Запускалов В.Г., Егиазарян А.В., Редькин В.И., Рябцев В.К., Туробов Б.В. Устройство для многопа-

раметрового контроля объектов путей сообщения / Патент RU 2082640. Заявка: 96 96108055. 05.05.1996.

12. Туборов Б.В., Дрындрожик Д.Э., Дегтярев О.Ю. Устройство для измерения тепловых зазоров в

стыках рельсов железнодорожного пути / Патент RU 2192982. Опубл. 20.11.2002. Бюл. № 32.

13. Инструкция по оценке состояния рельсовой колеи путеизмерительными средствами и мерам по

обеспечению безопасности движения поездов: утв. Распоряжением ОАО «РЖД» от 28.02.2020 № 436р.

14. Machado M., Ricci E.L.B. System and method for detecting a break in a railway track / Патент US

11130509B2. 2018.

15. Антипов А.Г., Марков А.А. Выявляемость дефектов в рельсах магнитным методом // Дефекто-

скопия. 2019. № 4. С. 21—29.

16. Антипов А.Г., Марков А.А. Сравнительный анализ методов активного и остаточного намагничи-

вания в дефектоскопии рельсов // Дефектоскопия. 2016. № 3. С. 35—42.

17. Park J.M., Beak Y.S., Choi J.H. Inductive sensor for the measurement of the rail joint gap // Proceedings

of the Korean Society of Precision Engineering Conference. 2010. P. 733—734.

18. Blair S. Method and System for Detecting a Material Discontinuity in a Magnetisable Article / Патент

US 11249047B2. 2022.

19. Антипов А.Г., Марков А.А. Оценка глубины выявления поперечных трещин магнитодинамиче-

ским методом в дефектоскопии рельсов // Дефектоскопия. 2014. № 8. С. 57—68.

20. Зацепин H.H., Щербинин В.Е. К расчету магнитостатического поля поверхностных дефектов.

Ч. 1. Топография полей моделей дефектов // Дефектоскопия. 1966. № 5. С. 50—59.

21. Щербинин В.Е., Пашагин А.И. Влияние протяженности дефекта на величину его магнитного

поля // Дефектоскопия. 1972. № 4. С. 74—82.

22. Antipov A.G, Markov A.A. Using a Tail Field in High-Speed Magnetic Flux Leakage Testing // Journal

of Nondestructive Evaluation. 2022. V. 41. Art. No. 2

Дефектоскопия

№ 6

2023