Оптические методы

УДК 620.179.18:621.791.725

РАЗРАБОТКА ПОДХОДОВ К ОПТИЧЕСКОЙ ДИАГНОСТИКЕ ПРОЦЕССА

ФОРМИРОВАНИЯ ЛАЗЕРНОГО СВАРНОГО ШВА В РЕЖИМЕ РЕАЛЬНОГО

ВРЕМЕНИ НА ОСНОВЕ ЛАЗЕРНОЙ ЭМИССИОННОЙ СПЕКТРОСКОПИИ

© 2023 г. Н.А. Маслов1,*, С.А. Константинов1, А.Г. Маликов1

1Институт теоретической и прикладной механики им. С.А. Христиановича

Сибирского отделения Российской академии наук, Россия 630090 Новосибирск,

ул. Институтская, 4/1

E-mail: *nmaslov@itam.nsc.ru

Поступила в редакцию 27.04.2023; после доработки 23.05.2023

Принята к публикации 24.05.2023

Сварка металлов подвержена разного рода случайным процессам, ухудшающим качество шва, — от наличия

неоднородностей в металле до самопроизвольно возникающих импульсных процессов. Выборочный разрушающий

контроль до начала сварки не может исключить наличие неоднородностей, не поможет при спонтанных нарушениях

режима. Поэтому сегодня, особенно в связи с массовым внедрением волоконных лазеров, актуальна разработка новых

подходов к диагностике процесса лазерной сварки в режиме реального времени. Задачей данной работы была разра-

ботка подходов к оптической диагностике процесса формирования гетерогенного материала на основе лазерной

эмиссионной спектроскопии. Создана экспериментальная установка для разработки подходов к оптической диагно-

стике процесса формирования гетерогенного материала, что является актуальной задачей для аддитивных технологий

и лазерной сварки. Показано, что для актуальных в промышленности алюминиевых сплавов (1420, 1580, АМГ) уда-

ется регистрировать спектры газоплазменного шлейфа, возникающего под воздействием лазерного излучения на

поверхность металла. Эти спектры зависят от режима воздействия излучения и отражают процессы испарения атомов

и молекул из ванны расплава. Дальнейшие исследования позволят установить характер этой связи и на ее основе раз-

рабатывать оптимальные режимы технологических процессов, осуществлять управление этими процессами в режиме

реального времени.

Ключевые слова: лазерная эмиссионная спектроскопия, волоконный иттербиевый лазер, алюминиеволитиевые

сплавы.

DOI: 10.31857/S0130308223060052, EDN: AAKBEU

ВВЕДЕНИЕ

При использовании мощного лазерного излучения для аддитивного производства и сварки

многих технологических сплавов одной из основных проблем является потеря легко испаряющих-

ся легирующих элементов из зоны расплава. На этот процесс влияют различные факторы — тем-

пературный режим, качество поверхности, ее покрытие поверхностно-активными элементами,

возмущения на границе расплава, наличие плазмы в непосредственной близости от границы испа-

рения. В результате состав и свойства сварного шва оказываются неконтролируемыми, особенно,

как это широко известно, при сварке алюминиевых сплавов.

Диагностика процесса сварки или наплавки непосредственно во время производства с обрат-

ной связью в цепи параметров управления лазерным излучением дает возможность влиять на

данные процессы. Например, in situ рентгеноструктурный анализ с использованием синхротрон-

ного излучения обеспечивает информацию о фазовом составе наплавляемого материала в процес-

се его нагревания и остывания. Это позволяет регулировать его свойства и добиться прочностных

характеристик произведенной детали из нержавеющей стали наравне с изготовленной из цельного

материала [1]. Однако в процессе реального производства такой метод слишком дорог и может

использоваться только как научный инструмент для оптимизации технологического процесса.

Другим типом диагностики сварки является воздействие мощного лазерного излучения, кото-

рое позволяет получать информацию о процессе различными оптическими методами, например,

лазерно-искровой спектроскопией. При использовании импульсного лазера с достаточной

импульсной мощностью, по спектрам образующейся при пробое плазмы метод позволяет опреде-

лять химический состав исходного сплава [2], ванны расплава [3], сопутствующей газовой фазы и

плазмы [4], результирующего шва [5]. Этот метод, однако, в силу использования оптического про-

боя несет информацию исключительно об элементном составе исследуемых объектов и требует

дополнительного лазера для проведения диагностики. Кроме того, мощное импульсное лазерное

излучение может вносить возмущения в процесс сварки и наплавки, за исключением случаев,

когда для диагностики и технологического процесса используется один и тот же импульсно-пери-

одический лазер [6].

60

Н.А. Маслов, С.А. Константинов, А.Г. Маликов

Более деликатный метод анализа состава газоплазменного шлейфа использует лазерно-инду-

цированную флуоресценцию. Для него также необходим дополнительный лазер, который позволя-

ет возбуждать флуоресценцию определенных атомов, а значит должен обеспечивать подходящую

длину волны излучения. Лучше всего для этих целей подходят перестраиваемые лазеры. Это дела-

ет реализацию метода достаточно сложной, однако за счет выбора длины волны возбуждения

обладает высокой избирательностью, позволяя диагностировать именно заданные процессы [7].

Отдельно также можно отметить перспективность спектроскопических методов диагностики при

гибридной лазерно-электродной сварке [8], когда регистрируют свечение плазмы, возникающий

вследствие протекания тока.

При лазерной обработке металла ванна расплава и образующийся газоплазменный шлейф

излучают свет сами по себе, и даже их яркостных характеристик может быть достаточно для диа-

гностики [9]. В некоторых случаях состав и температура газового шлейфа позволяет наблюдать его

свечение, отличное от теплового, и проводить оценку его состояния методами эмиссионной спек-

троскопии. В отличие от обозначенных выше подходов, данный метод дает информацию не только

об элементном составе, но и молекулярном, кинетике происходящих процессов. Это позволяет

проводить диагностику при сварке изделий из нержавеющей стали [10], сплавов титана [11] и

магния [12]. При использовании различных типов лазеров (углекислотного, Nd:YAG, волоконного)

удалось связать спектральные характеристики плазменного шлейфа с глубиной проплавления в

процессе сварки нержавеющей стали [13]. При сварке различных алюминиевых сплавов углекис-

лотным лазером эмиссионная спектроскопия позволяет оценить влияние процессов отражения и

преломления лазерного излучения в образующейся плазме [14], влияние технологического газа на

процессы окисления и испарения элементов сплава [15], потерю легирующих элементов [16],

трансформацию фаз материала [17], определить момент зарождения дефекта [18].

С развитием новых типов лазеров, особенно волоконных, данные исследования становятся еще

более актуальными, особенно учитывая возросшую мощность излучения [19]. Есть данные о воз-

можности оценивать потерю легирующих элементов [20], глубину проплавления при сварке с

помощью иттербиевого волоконного лазера. Для авиационной промышленности несомненный

интерес представляют лазерные технологии для обработки алюминиеволитиевых сплавов. На

сегодняшний день имеются наработки, показывающие возможность диагностировать прочност-

ные характеристики сварного шва для такого рода задач [21]. Однако они базируются на принци-

пах машинного обучения, и полного понимания происходящих процессов нет. В большинстве

работ основное внимание уделено диапазону ультрафиолета и видимому диапазону до длины

волны 500 нм, как, видимо, наиболее информативным. Для содержащих литий сплавов большие

длины волн излучения также могут представлять интерес. Целью данной работы является разра-

ботка подходов к диагностике формирования гетерогенного материала при использовании мощно-

го излучения волоконного лазера на основе лазерной эмиссионной спектроскопии в режиме реаль-

ного времени. Для этого была создана измерительная система и определены характеристические

спектры представляющих интерес сплавов для дальнейшего детального изучения лазерных техно-

логических процессов.

МАТЕРИАЛЫ И МЕТОДЫ

Для мощного лазерного воздействия использовали волоконный иттербиевый лазер производ-

ства IPG Photonics с длиной волны излучения 1,07 мкм, оборудованным роботизированным мани-

пулятором. С помощью манипулятора лазерный пучок перемещали вдоль поверхности образца.

Излучение от газоплазменного шлейфа, возникающего в результате лазерного воздействия, напря-

мую попадало на входную щель спектрометра, расположенного в 1 м от положения фокуса лазер-

ного излучения.

Спектрометр состоял из монохроматора с голографической дифракционной решеткой, с дис-

персией 16 нм/мм. Входная щель спектрографа устанавливалась 0,05 мм, что обеспечивало спек-

тральное разрешение порядка 1 нм. В качестве регистрирующего элемента в спектрометре исполь-

зован усилитель яркости — микроканальная пластина (электронно-оптический преобразователь,

ЭОП) с фотокатодом на увиолевой подложке (ЭПМ 44Г-БУ, ОАО «Катод», Россия), обеспечиваю-

щим диапазон спектральной чувствительности детектора от 200 до 900 нм. Коэффициент усиления

на длине волны 555 нм — 104, время послесвечения — порядка 1 мс. Перед входной щелью спек-

трометра устанавливали фильтр БС-6, тогда фотокатодом ЭОП охватывался участок спектра в

диапазоне 360—680 нм в первом порядке дифракции, или фильтр УФС-1, тогда эффективный

измеряемый спектральный диапазон составлял 220—340 нм во втором порядке дифракции. Изо-

Дефектоскопия

№ 6

2023

Разработка подходов к оптической диагностике процесса формирования лазерного...

61

Спектрометр

Ванна

расплава

Образец

Волоконный лазер

Рис. 1. Схема эксперимента.

бражение с люминофора усилителя регистрировали с помощью индустриальной CMOS камеры

(UI-3242LE, IDS Imaging, Германия).

В качестве образцов были использованы сплавы алюминия системы Al—Mg—LI марки 1420,

Al—Mg—Sc марки 1581 и Al—Mg—Mn марки АМг6 в виде пластин толщиной 3 мм. Для экспе-

риментов применяли мощность — 2,7 кВт, диаметр пятна сфокусированного лазерного пучка на

поверхности образца — 2 мм. Скорость варьировали в зависимости от типа сплава, чтобы избе-

жать полного проплавления образца. В качестве защитного технологического газа использовали

аргон или гелий. Наименования исследуемых образцов и параметры эксперимента приведены в

табл. 1. Для каждого типа образцов проводили серию из пяти измерений. В каждом измерении

проплавляли трек длиной 10 см. Спектры начинали регистрировать после прохождения первых

двух сантиметров пути и установления стационарного режима проплавления. Экспозицию варьи-

ровали в диапазоне 10—500 мс в зависимости от уровня сигнала, чтобы обеспечить максимально

возможный динамический диапазон. Кадры накапливали в течение 2 с — в результате число заре-

гистрированных кадров зависело от экспозиции. При обработке каждый спектр получали, усред-

няя сигнал по 150 строкам изображения и всем измеренным кадрам. Также вычитали фоновый

сигнал, измеренный заранее. На текущем этапе нормировка на чувствительность фотокатода ЭОП

пока не проводили, поскольку в первую очередь интересовали длины волн спектральных линий,

которые можно наблюдать в данном эксперименте.

Таблица

1

Исследуемые образцы

Наименование сплава

Скорость, мм/с

Газ

1420

40

Гелий или аргон

1580

25

Гелий или аргон

АМг6

40

Гелий или аргон

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

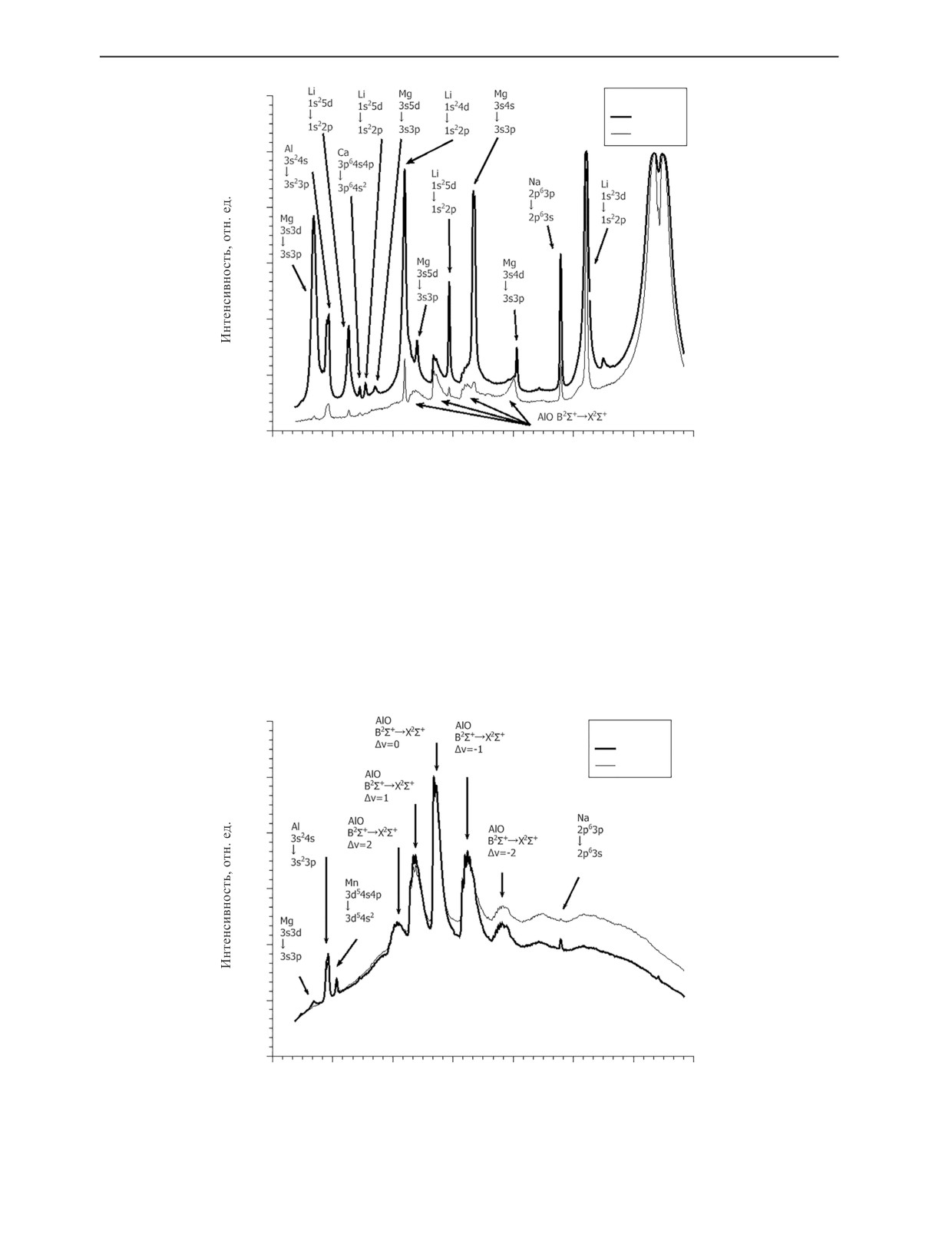

В ультрафиолетовой части спектра для всех образцов и типов технологических газов эмис-

сионный спектр отсутствовал, за исключением сплава 1420, для которого наблюдались слабые

Дефектоскопия

№ 6

2023

62

Н.А. Маслов, С.А. Константинов, А.Г. Маликов

1,2

1420

Аргон

Гелий

1

0,8

0,6

0,4

0,2

0

350

400

450

500

550

600

650

700

Длина волны, нм

Рис. 2. Нормированные на максимум спектры, измеренные при лазерном воздействии на образцы сплава 1420 при

использовании гелия или аргона в качестве защитного технологического газа.

линии. Основная диагностическая информация оказалась сосредоточена в ближней ультрафио-

летовой и видимой областях. Результаты измерений спектров различных образцов алюминиевых

сплавов представлены на рис. 2, 3 и 4. Спектры нормированы на максимумы интенсивности,

чтобы иметь возможность сравнивать их формы. Отношения максимумов ненормированных

спектров для различных образцов с использованием различных технологических газов пред-

ставлены в табл. 2.

1,2

1580

Аргон

Гелий

1

0,8

0,6

0,4

0,2

0

350

400

450

500

550

600

650

700

Длина волны, нм

Рис. 3. Нормированные на максимум спектры, измеренные при лазерном воздействии на образцы сплава 1580 при

использовании гелия или аргона в качестве защитного технологического газа.

Дефектоскопия

№ 6

2023

Разработка подходов к оптической диагностике процесса формирования лазерного...

63

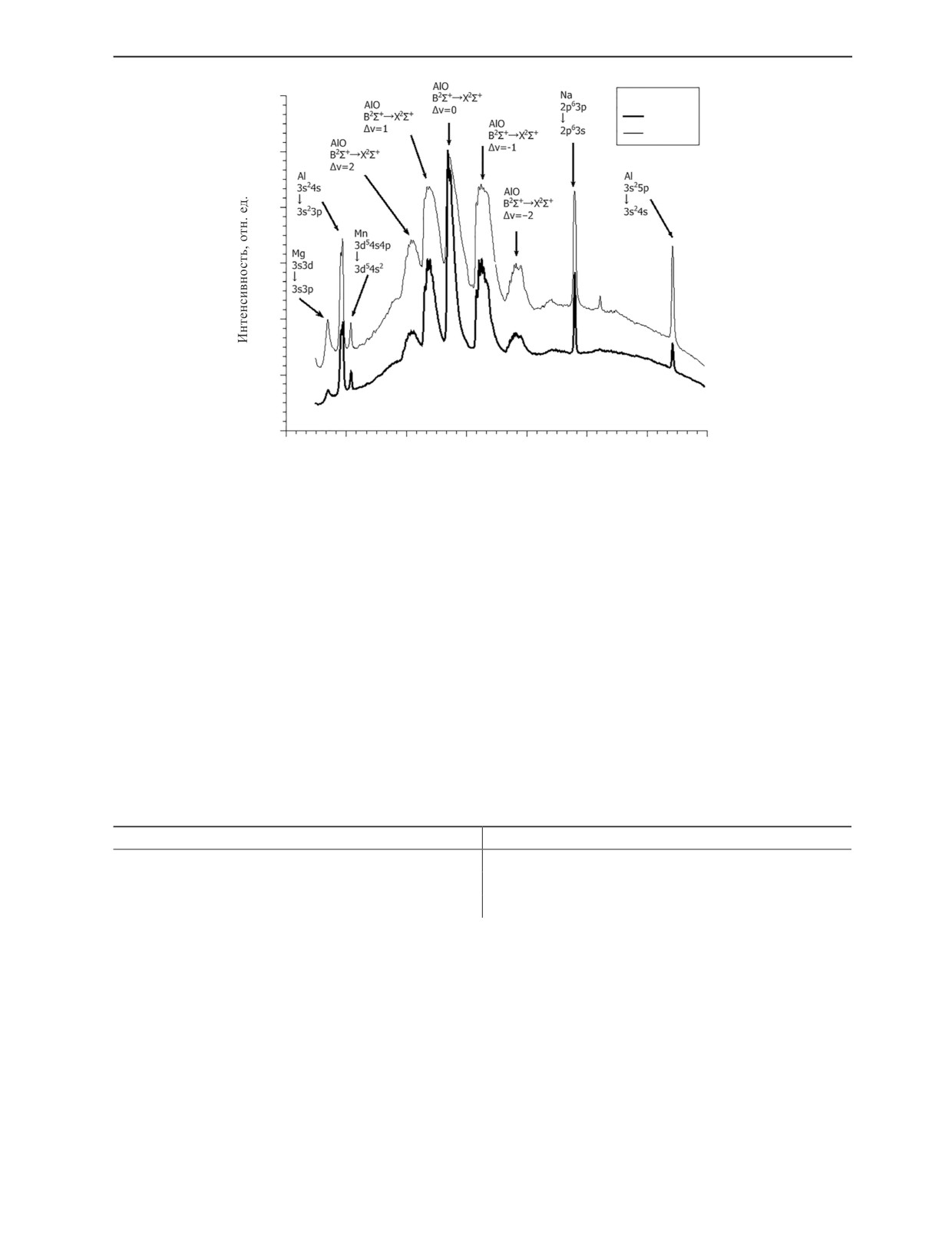

1,2

АМГ

Аргон

Гелий

1

0,8

0,6

0,4

0,2

0

350

400

450

500

550

600

650

700

Длина волны, нм

Рис. 4. Нормированные на максимум спектры, измеренные при лазерном воздействии на образцы сплава АМг6 при

использовании гелия или аргона в качестве защитного технологического газа.

Все спектры представляют собой комбинацию из сплошного спектра, вызванного тепловым

излучением нагретой ванны расплава и испаряющихся газов, и линейчатого спектра, вызванного

излучением паров металлов над ванной расплава. Уширение этих линий при температурах, соот-

ветствующих данному эксперименту, составило приблизительно 3 нм. Обнаруженные спектраль-

ные линии были проанализированы с помощью базы данных атомных спектров grotrian.nsu.ru.

Идентифицированные линии, соответствующие им химические элементы и переходы обозначены

на рисунках стрелками. При этом в массиве собранных в серии экспериментов данных имеются

спектры с различным вкладом различных химических элементов. Спектр мог изменяться в про-

цессе одного прохода лазерного пучка, отражая нестационарность процессов испарения различ-

ных химических элементов.

Таблица

2

Отношение максимумов интенсивностей в спектрах

Наименование сплава

(Imax)Ar / (Imax)He

1420

4,28 ± 0,55

1580

3,37 ± 0,88

АМг6

14,1 ± 4,1

Из табл. 2 и рисунков видно, что использование гелия по сравнению с аргоном как уменьшает

общий уровень сигнала для всех типов сплавов, так и вклад отдельных атомов в нормированный

спектр. Поскольку влияние прослеживается для всего спектра излучения, оно скорее всего вызва-

но уменьшением количества излучающего вещества.

Помимо спектральных линий, принадлежащих отдельным атомам в измеренных спектрах,

присутствуют и более широкие полосы, принадлежащие электронно-колебательным спектрам.

Пять полос, лежащих в области 450—550 нм, соответствуют излучению монооксида алюминия

[22], они также обозначены на рисунках. Эти полосы возникают благодаря тому, что на поверх-

ности алюминиевых сплавов находится оксидная пленка, которая разрушается под действием

лазерного излучения, что приводит к появлению в факеле монооксида алюминия.

Дефектоскопия

№ 6

2023

64

Н.А. Маслов, С.А. Константинов, А.Г. Маликов

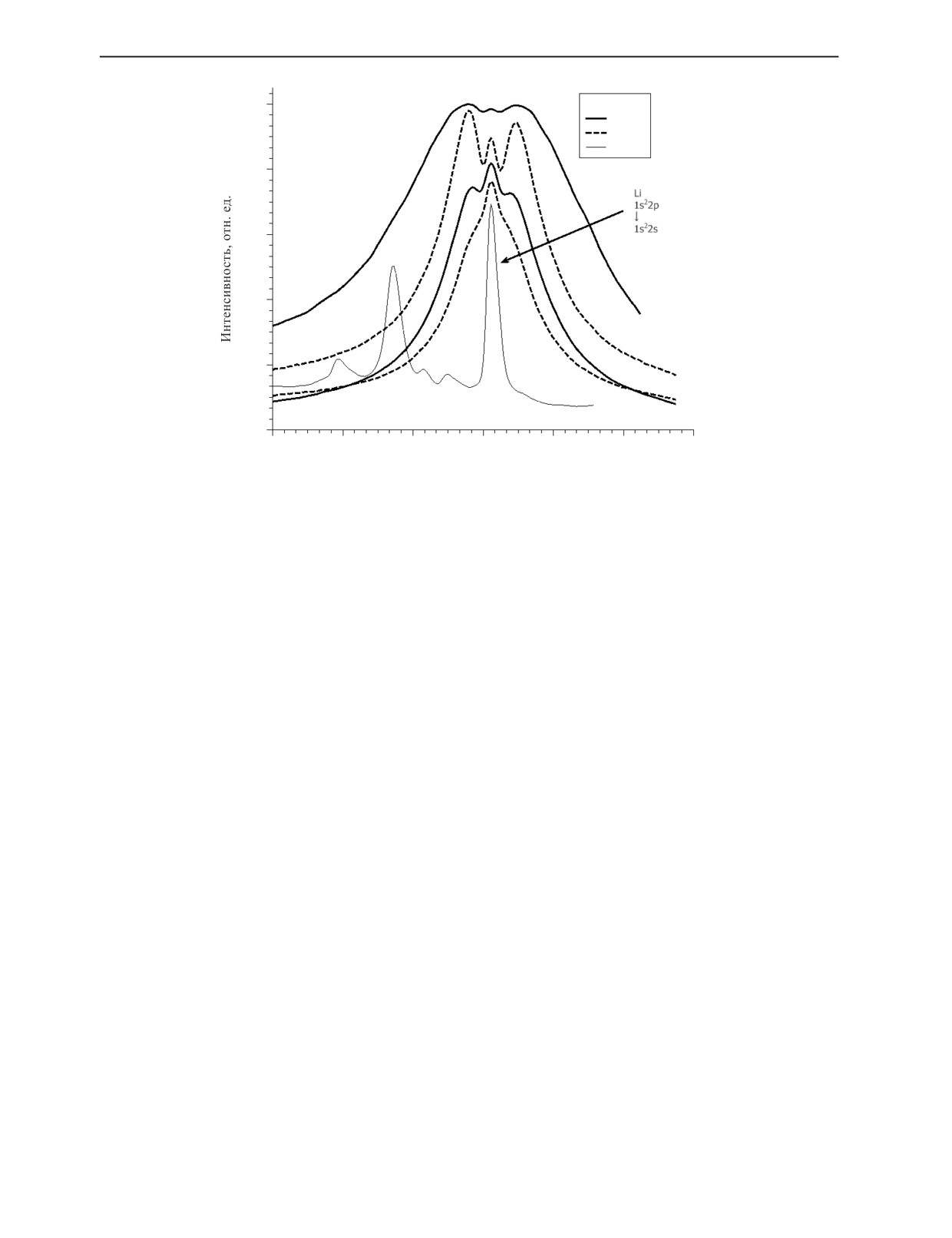

1

1420

Аргон

Гелий

LIBS

0,8

0,6

0,4

0,2

0

640

650

660

670

680

690

700

Длина волны, нм

Рис. 5. Фрагмент спектра сплава 1420 для двух различных измерений при воздействии непрерывным излучением

волоконного лазера с различными технологическими газами и искровом пробое (LIBS), вызванном импульсным

излучением углекислотного лазера.

В спектре алюминиевого сплава 1420, содержащего литий, также присутствует широкая поло-

са в диапазоне длин волн 650—690 нм. На рис. 5 эта полоса для нескольких различных измерений

представлена более подробно. Также для сравнения на этом рисунке представлен спектр, полу-

ченный при искровом пробое, вызванном импульсным излучением углекислотного лазера. В

последнем случае в спектре отчетливо идентифицируется головная линия главной серии лития.

При воздействии непрерывным излучением волоконного лазера эта линия также может присут-

ствовать, однако она симметрично окружена широкими полосами, отстоящими от нее в разных

экспериментах на 4—6 нм, ширина этих полос также может варьировать, как и интенсивность,

относительно пика атомарного лития, вплоть до полной неразрешимости последнего. Это указы-

вает на возможное молекулярное происхождение этих полос. В такой постановке эксперимента

аналогичные полосы наблюдались в работе [21], но они не привлекли внимания исследователей.

Свечение в данной области спектра, связанное с наличием лития, было изучено в других условиях,

и спектры, соответственно, отличались от зарегистрированных в наших экспериментах, однако,

они могут иметь одну природу. Это могут быть электронно-колебательные спектры димеров [23]

и кластеров лития [24]; эксимеров, образованных из атомов лития и инертного технологического

газа [25]. Можно сделать вывод, что эмиссионная спектроскопия позволяет наблюдать молекуляр-

ные процессы, недоступные при использовании лазерной искровой спектроскопии.

ЗАКЛЮЧЕНИЕ

Создана экспериментальная установка, позволяющая изучать процесс сварки и наплавки с

использованием мощного волоконного лазера методом эмиссионной спектроскопии. Было показа-

но, что для алюминиевых сплавов 1420, 1580 и АМг6 удается регистрировать спектры газоплаз-

менного шлейфа, возникающего под воздействием лазерного излучения. Эти спектры зависят от

режима воздействия излучения и отражают процессы испарения атомов и молекул из ванны рас-

плава. В спектрах газоплазменного шлейфа были зарегистрированы как линии отдельных атомов,

так и молекулярные линии. Показано, что в серии экспериментов с одним типом сплава регистри-

руются спектры с различным вкладом различных химических элементов, что говорит о нестацио-

нарности процесса и возможности применения эмиссионной спектроскопии для контроля процес-

са сварки. А именно, применение гелия в качестве технологического газа по сравнению с аргоном

снижает свечение в целом и вклады отдельных элементов в спектр в частности, что говорит о

Дефектоскопия

№ 6

2023

Разработка подходов к оптической диагностике процесса формирования лазерного...

65

меньшей потере этих элементов через испарение при воздействии лазерного излучения. Регистра-

ция полос монооксида алюминия позволяет судить о наличии оксидной пленки на поверхности

образца и характеризовать процесс ее разрушения под воздействием лазерного излучения. При

исследовании сплава, содержащего литий, обнаружены особенности в области длин волн

650—690 нм, природа которых требуют дальнейшего изучения. Это закладывает основу для даль-

нейших исследований по применению оптической диагностики для контроля качества сварного

шва и наплавляемых треков для аддитивных технологий.

Работа выполнена в рамках Программы фундаментальных научных исследований государ-

ственных академий наук на 2021—2023 гг. (код проекта 121030900259-0). В работе использовалось

оборудование ЦКП «Механика» ИТПМ СО РАН.

СПИСОК ЛИТЕРАТУРЫ

1. Guo Q., Qu M., Chuang C.A., Xiong L., Nabaa A., Young Z.A., Ren Y., Kenesei P., Zhang F., Chen L.

Phase transformation dynamics guided alloy development for additive manufacturing // Addit. Manuf. 2022.

V. 59. Part A. P. 103068.

2. Lednev V.N., Yakovlev A.V., Labutin T.A., Popov A.M., Zorov N. B. Selection of an analytical line for

determining lithium in aluminum alloys by laser induced breakdown spectrometry // J. Anal. Chem.

2007.

V. 62. No. 12. P. 1151—1155.

3. Rai A.K., Yueh F.-Y., Singh J.P. Laser-induced breakdown spectroscopy of molten aluminum alloy //

Appl. Opt. 2003. V. 42. No. 12. P. 2078—2084.

4. Lednev V.N., Sdvizhenskii P.A., Stavertiy A.Ya., Grishin M.Ya., Tretyakov R.S., Asyutin R.D., Per-

shin S.M. Online and in situ laser-induced breakdown spectroscopy for laser welding monitoring //

Spectrochim. Acta Part B: At. Spectrosc. 2021. V. 175. P. 106032.

5. Lednev V.N., Tretyakov R.S., Sdvizhenskii P.A., Grishin M.Ya., Asyutin R.D., Pershin S.M. Laser induced

breakdown spectroscopy for in-situ multielemental analysis during additive manufacturing process // J. Phys.

Conf. Ser. 2018. V. 1109. No. 1. P. 012050.

6. Sabbaghzadeh J., Dadras S., Torkamany M.J. Comparison of pulsed Nd: YAG laser welding qualitative

features with plasma plume thermal characteristics // J. Phys. D. Appl. Phys. 2007. V. 40. No. 4. P. 1047—

1051.

7. Simonds B.J., Tran B., Williams P.A. In situ monitoring of Cu/Al laser welding using laser induced

fluorescence // Procedia CIRP. 2020. V. 94. P. 605—609.

8. Cai C., He S., Chen H., Zhang W. The influences of Ar-He shielding gas mixture on welding

characteristics of fiber laser-MIG hybrid welding of aluminum alloy // Optics & Laser Technology. 2019.

V. 113. P. 37—45.

9. You D.Y., Gao X.D., Katayama S. Review of laser welding monitoring // Sci. Technol. Weld. Join. 2014.

V. 19. No. 3. P. 181—201.

10. Collur M.M., Debroy T. Emission spectroscopy of plasma during laser welding of AISI 201 stainless

steel // Metall. Mater. Trans. B. 1989. V. 20. No. 2. P. 277—286.

11. Szymanski Z., Kurzyna J., Kalita W. The spectroscopy of the plasma plume induced during laser

welding of stainless steel and titanium // J. Phys. D. Appl. Phys. 1997. V. 30. No. 22. P. 3153—3162.

12. Dai J., Wang X., Yang L., Huang J., Zhang Y., Chen J. Study of plasma in laser welding of magnesium

alloy // Int. J. Adv. Manuf. Technol. 2014. V. 73. No. 14. P. 443—447.

13. Sibillano T., Rizzi D., Ancona A., Saludes-Rodil S., Rodríguez Nieto J., Chmelíčková H., Šebestová H.

Spectroscopic monitoring of penetration depth in CO 2 Nd:YAG and fiber laser welding processes // J. Mater.

Process. Technol. 2012. V. 212. No. 4. P. 910—916.

14. Lober R., Mazumder J. Spectroscopic diagnostics of plasma during laser processing of aluminium //

J. Phys. D. Appl. Phys. 2007. V. 40. No. 19. P. 5917—5923.

15. Sibillano T., Ancona A., Berardi V., Schingaro E., Basile G., Lugarà P.M. A study of the shielding gas

influence on the laser beam welding of AA5083 aluminium alloys by in-process spectroscopic investigation //

Opt. Lasers Eng. 2006. V. 44. No. 10. P. 1039—1051.

16. Sibillano T., Ancona A., Berardi V., Schingaro E., Parente P., Lugarà P.M. Correlation spectroscopy as

a tool for detecting losses of ligand elements in laser welding of aluminium alloys // Opt. Lasers Eng. 2006.

V. 44. No. 12. P. 1324 — 1335.

17. Song L., Wang C., Mazumder J. Identification of phase transformation using optical emission

spectroscopy for direct metal deposition process // High Power Laser Mater. Process. Lasers, Beam Deliv.

Diagnostics, Appl. 2012. V. 8239. P. 82390G.

18. Palanco S., Klassen M., Skupin J., Hansen K., Schubert E., Sepold G., Laserna J.J. Spectroscopic

diagnostics on CW-laser welding plasmas of aluminum alloys // Spectrochim. Acta Part B: At. Spectrosc.

2001. V. 56. No. 6. P. 651—659.

19. Gao M., Chen C., Hu M., Guo L., Wang Z., Zeng X. Characteristics of plasma plume in fiber laser

welding of aluminum alloy // Appl. Surf. Sci. 2015. V. 326. P. 181—186.

Дефектоскопия

№ 6

2023

66

Н.А. Маслов, С.А. Константинов, А.Г. Маликов

20. Zhou L., Zhang M., Jin X., Zhang H., Mao C. Study on the burning loss of magnesium in fiber laser

welding of an Al-Mg alloy by optical emission spectroscopy // Int. J. Adv. Manuf. Technol. 2017. V. 88.

P. 1373—1381.

21. Zhang Z., Huang Y., Qin R., Ren W., Wen G. XGBoost-based on-line prediction of seam tensile strength

for Al-Li alloy in laser welding: Experiment study and modelling // J. Manuf. Process. 2021. V. 64. P. 30—44.

22. Parigger C.G., Hornkohl J.O. Computation of AlO B2Σ+ X2Σ + emission spectra // Spectrochim.

Acta Part A: Mol. Biomol. Spectrosc. 2011. V. 81. No. 1. P. 404—411.

23. Labazan I., Milošević S. Laser vaporized Li2, Na2, K2 and LiNa molecules observed by cavity ring-

down spectroscopy // Phys. Rev. A — At. Mol. Opt. Phys. 2003. V. 68. P. 032901.

24. Blanc J., Broyer M., Chevaleyre J., Dugourd P., Kühling H., Labastie P., Ulbricht M., Wolf J.P.,

Wöste L. High resolution spectroscopy of small metal clusters // Zeitschrift für Phys. D Atoms, Mol. Clust.

1991. V. 19. No. 4. P. 7—12.

25. Scheps R., Ottinger Ch., York G., Gallagher A. Continuum spectra and potentials of Li-noble gas

molecules // J. Chem. Phys. 1975. V. 63. No. 6. P. 2581—2590.

Дефектоскопия

№ 6

2023