Оптические методы

УДК 620.179.11

КОНТРОЛЬ ВНЕШНЕГО ВИДА ТОРЦОВ ТОПЛИВНЫХ ТАБЛЕТОК В

УСЛОВИЯХ КОНВЕЙЕРНОГО ПРОИЗВОДСТВА

© 2023 г. Е.В. Власов1,*, А.В. Белобородов1, П.С. Завьялов1, Д.Г. Сырецкий2

1Конструкторско-технологический институт научного приборостроения Сибирского отделения РАН,

Россия 630058 Новосибирск, ул. Русская, 41

2ПАО «Новосибирский завод химконцентратов»,

Россия 630110 Новосибирск, ул. Б. Хмельницкого, 94

E-mail: *vlasov@tdisie.nsc.ru

Поступила в редакцию 15.05.2023; после доработки 14.06.2023

Принята к публикации 16.06.2023

Рассматривается проблема контроля качества топливных таблеток для атомных реакторов. В процессе разработки

системы контроля исследовались разные способы получения и обработки изображений поверхностей таблеток. Основ-

ной сложностью данной задачи является неидеальное качество получаемого изображения осматриваемого объекта, а

также ограниченное время на его обработку. Для высокопроизводительного контроля геометрии топливных таблеток

разработаны программно-аппаратные средства и алгоритмы, позволяющие существенно повысить достоверность

результатов контроля. В результате работы получены стабильные, с высокой степенью повторяемости и с достаточным

разрешением изображения, пригодные для последующей высокопроизводительной достоверной математической обра-

ботки. Достигнута высокая степень независимости изображения и результатов обработки от индивидуальных особен-

ностей отдельных изделий и их партий.

Ключевые слова: система технического зрения, топливная таблетка, дефекты, обработка изображений.

DOI: 10.31857/S0130308223070047, EDN: DVZFNR

ВВЕДЕНИЕ

Топливные таблетки из UO2 являются одной из основных частей тепловыделяющих элементов

(ТВЭЛ) атомных реакторов. К качеству таблеток предъявляются жесткие требования. В число

критериев качества входит внешний вид согласно атласу допустимых отклонений внешнего вида

таблеток. На поверхности таблеток, имеющих цилиндрическую форму, в процессе изготовления

могут возникать различные дефекты, такие как сколы, поры, трещины и др. [1]. В настоящее время

на предприятиях атомной промышленности внедрены и модернизируются системы, решающие

задачу автоматизации разбраковки таблеток по внешнему виду [2—4]. Авторами в ряде работ

предложено использовать оптикоэлектронные методы систем технического зрения и математиче-

ский аппарат обработки изображений [5, 6]. В процессе решения задачи автоматической разбра-

ковки по внешнему виду исследованы методы получения изображений торцевых поверхностей

таблеток, создана база данных с изображениями годных и дефектных таблеток, разработаны алго-

ритмы обработки оптической информации. Полученная вероятность обнаружения дефектных

таблеток составляет 0,95 при скорости контроля 6 табл/с.

ПОЛУЧЕНИЕ ИЗОБРАЖЕНИЙ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ТАБЛЕТОК

Топливная таблетка представляет собой цилиндрическое изделие высотой 9—12 мм с цен-

тральным отверстием диаметром около 1,3 мм и наружным диаметром примерно 7,6 мм. Так как

при производстве таблетки перемещаются в непрерывном потоке, необходимо использование

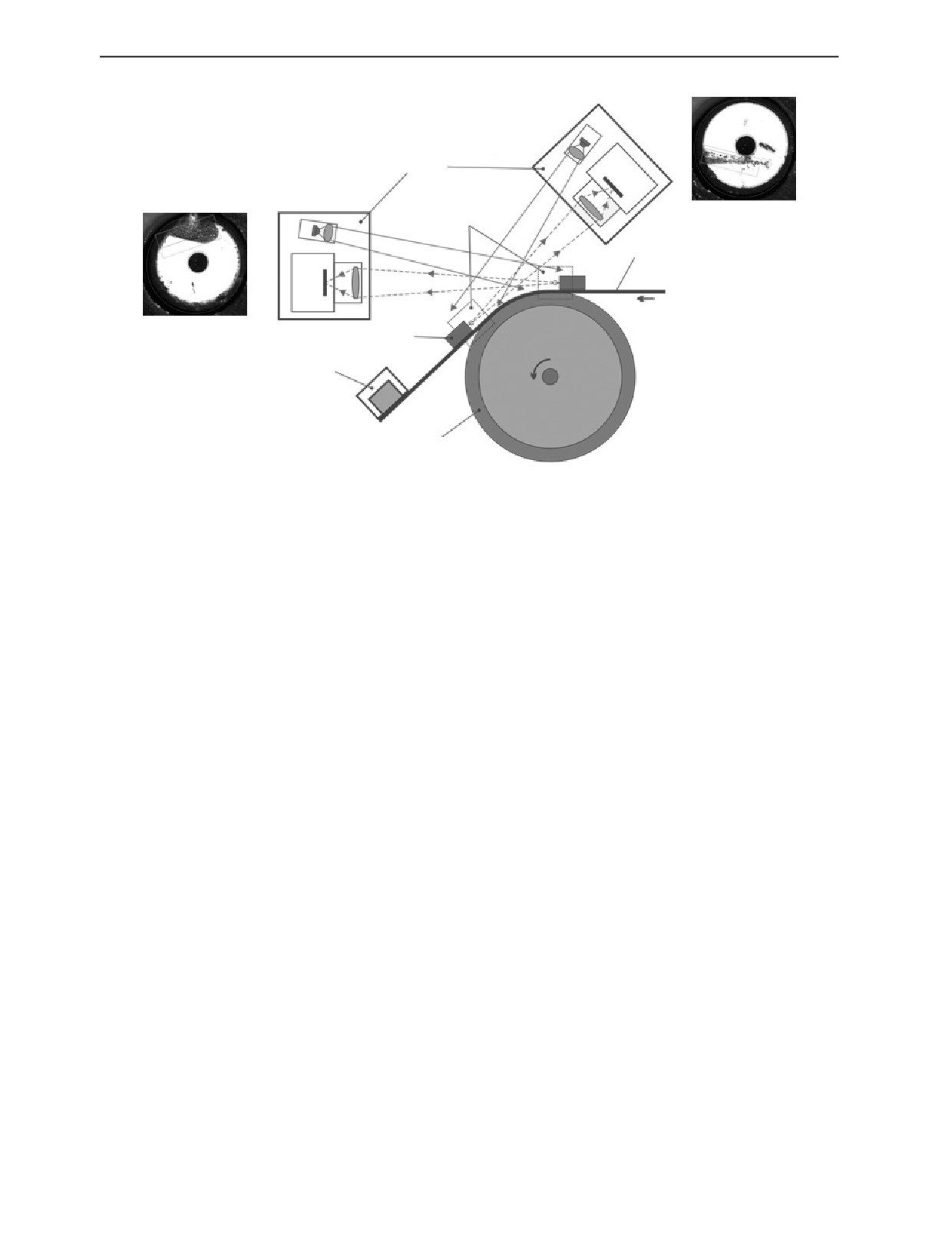

дополнительных средств для получения доступа для осмотра поверхностей. На рис. 1 представле-

на схема, обеспечивающая возможность получения изображения обоих торцов таблетки.

Рабочая скорость конвейера выбирается такой, чтобы время прохождения таблетки между

оптическими датчиками не превышало периода подачи таблеток. При этом необходимо формиро-

вать достаточный отрыв одной таблетки от другой, чтобы обеспечить видимость торцов при съем-

ке, а также исключить возможность присутствия в зоне контроля между оптопарами (датчиками

запуска видеокамер в оптико-электронных блоках) в каждый момент времени более одной таблет-

ки. Максимальная скорость конвейера ограничена условием отсутствия отрыва таблетки от ленты

на шкиве в точке перехода от горизонтального движения к движению по наклонной части конвей-

ера, а также тем фактом, что при слишком высоких скоростях конвейера движение таблеток на нем

может стать нестабильным: таблетки могут начать беспорядочно смещаться из стороны в сторону,

подскакивать, переворачиваться.

34

Е.В. Власов, А.В. Белобородов, П.С. Завьялов, Д.Г. Сырецкий

Оптикоэлектронные

блоки

Т2

Оптопары

Лента

Т1

V

Таблетка

Разбраковщик

Шкив

Рис. 1. Схема получения изображений обеих торцевых поверхностей таблеток, оптикоэлектронные блоки состоят из

пары камера—осветитель (производительность — 6 изд/с, разрешение изображения 18 мкм/пиксел).

При прохождении переднего торца таблетки через датчик первой оптопары автоматически

запускается камера Т1, затем происходит съемка переднего торца. В момент съемки осветитель

освещает поверхность торца, камера фиксирует отраженный свет. Бездефектная поверхность

таблетки при этом работает как зеркало, давая яркий отраженный свет, дефекты же рассеивают

свет в стороны, давая на изображении темные области. Зеркальные свойства торцов таблеток обу-

словлены технологией производства (прессование мелкодисперсного порошка).

Принцип получения изображения, основанный на базовом законе геометрической оптики, дает

однозначно интерпретируемое изображение плоской части торца. Однако фаска на получаемых

изображениях оказывается плохо освещенной, и однозначно судить о наличии дефектов на ней не

представляется возможным. Как следствие, изображение фаски не обрабатывается. Однако любые

дефекты, помещающиеся на фаске и не выходящие на плоскую часть торца, автоматически оказы-

ваются в допуске, так как их размеры не превышают размеров дефектов по условиям отбраковки.

Площадь же тех частей дефектов, которые выходят с плоской части торца на фаску, вычисляется

косвенным путем с некоторым завышением, что может привести к небольшой перебраковке, но не

к пропуску дефектного изделия в годные.

Снятый кадр (8-битное изображение в градациях серого) немедленно передается в компьютер

для обработки (время обработки составляет приблизительно 10—40 мс), а камера Т1 подготавли-

вается к съемке переднего торца следующей таблетки. Изображение обрабатываются компьюте-

ром, видимые дефекты выделяются и классифицируются, после чего Система принимает решение

«Годно/Брак» для переднего торца по заданным критериям бракования. В момент прохождения

заднего торца таблетки через датчик второй оптопары автоматически запускается вторая камера

Т2 и происходит съемка заднего торца. Снятый кадр немедленно передается в компьютер для обра-

ботки, а камера подготавливается к съемке заднего торца следующей таблетки. Кадр Т2 обрабаты-

вается только в том случае, если на кадре Т1 не был выявлен брак. После обработки кадра (если

она требуется) с камеры Т2 производится оценка качества обоих торцов таблетки и принимается

решение о разбраковке. Если хотя бы на одном из торцов выявлен брак, включается разбраковщик.

Разбраковщик работает либо в течение заданного интервала времени (примерно 100 мс), либо до

появления следующего обработанного кадра Т2; если по результату обработки очередной таблетки

выявлен брак, работа разбраковщика продляется на очередной интервал, иначе прекращается. Для

исключения потери синхронизации между прохождением таблеток и обработкой изображений,

управляющая программа учитывает возможность несрабатывания датчиков и/или камер и ошибок/

Дефектоскопия

№ 7

2023

Контроль внешнего вида торцов топливных таблеток в условиях конвейерного производства

35

таймаутов обработки изображений. В случае одиночных сбоев производится очистка конвейера

«длинным» (200 мс) включением разбраковщика, в случае нескольких сбоев подряд Система ава-

рийно останавливается.

Успешная реализация любой системы технического зрения в определяющей степени зависит

от качества получаемого изображения осматриваемого объекта. В процессе разработки системы

контроля таблеток как на имитаторах, так и на реальных изделиях, исследовались разные способы

получения изображений поверхностей таблеток. Конечной целью исследований являлось получе-

ние стабильных, с высокой степенью повторяемости и с достаточным разрешением изображений,

пригодных для последующей высокопроизводительной достоверной математической обработки,

достижение максимальной степени независимости изображения и результатов обработки от инди-

видуальных особенностей отдельных изделий и их партий. Как показывают данные, полученные

в ходе опытной эксплуатации, отражающие свойства торца существенно зависят от таких факто-

ров, как запыление, побежалость и т.п., что необходимо учитывать при обработке.

ОБРАБОТКА ИЗОБРАЖЕНИЙ

К обработке изображений с целью выделения дефектов внешнего вида торцов предъявляются

определенные требования, а именно:

- время обработки достаточно мало. Расчетный период подачи изделий составляет примерно

160 мс (6 шт/с), однако реальное время обработки желательно иметь примерно в два раза короче

(80 мс), чтобы избежать сложных схем синхронизации, а также иметь запас по производительно-

сти на случай флуктуаций периода подачи, пиков загрузки вычислительных ресурсов и т.п.;

- обработка должна использовать предсказуемый объем вычислительных ресурсов, чтобы не

вступать в конфликт с другими процессами реального времени, такими как съемка и обработка

изображений других поверхностей, управление Системой в целом и т.п. Самым простым способом

выполнения этого требования является однопоточная обработка средствами CPU без задействова-

ния разделяемых внешних ресурсов вроде разного рода ускорителей. Единственным существен-

ным разделяемым ресурсом при таком подходе остается лишь память (или даже кэш многоядерно-

го процессора). Реализация программы только на CPU также упрощает как модификацию про-

граммного обеспечения, например, дополнительную обработку особенностей новых типов изде-

лий, так и перенос программы на другое оборудование;

- разбраковка изделий производится по численным критериям, что означает выполнение опре-

деленных метрологических требований. По этой причине обработка в виде «черного ящика»,

выдающего только заключение «годно/брак» без численного обоснования, неприемлема.

Обработка — многостадийный процесс, этапы которого разрабатывались на изображениях,

собранных первоначально в лабораторных условиях (в статике) на ограниченном количестве мате-

риала, а затем в процессе эксплуатации (в динамике) на гораздо больших объемах материала.

Основное отличие «эксплуатационных» изображений от лабораторных заключается в том, что,

несмотря на все усилия по стабилизации движения таблеток, не удается достигнуть идеального

расчетного наклона плоскости торца (вернее, отсутствия такого наклона). В движении плоскость

торца может несколько отклониться, в результате чего вместо зеркально отраженного света реги-

стрируется рассеянный свет. Это приводит к тому, что штатный яркий блик от бездефектной пло-

ской части торца превращается в серый круг, и контраст между бездефектной и дефектной поверх-

ностью резко снижается, что затрудняет поиск дефектов.

Далее описываются стадии обработки.

Инициализация

В процессе инициализации обработчик получает:

- параметры входного изображения: размеры кадра, разрешение изображения (мм/пиксел),

номинальное (ожидаемое) положение центра таблетки в кадре и радиус области интереса (Region

Of Iinterest — ROI);

- параметры изделия: номинальный внешний радиус таблетки и радиус центрального отвер-

стия (ЦО), минимально и максимально допустимые радиусы плоской части торца;

- пороги обнаружения дефектов: порог заметности дефекта в поперечнике или по площади,

порог контакта дефекта с фаской (в процентах от длины окружности таблетки);

- пороги бракования: допустимая площадь отдельного дефекта (мм2), допустимое общее число

заметных дефектов.

Дефектоскопия

№ 7

2023

36

Е.В. Власов, А.В. Белобородов, П.С. Завьялов, Д.Г. Сырецкий

На основании параметров выделяются буфера под исходное и финальное (опционально) изо-

бражения, а также формируются маски: круга поиска торца, маска секторов и т.п.

Обработка

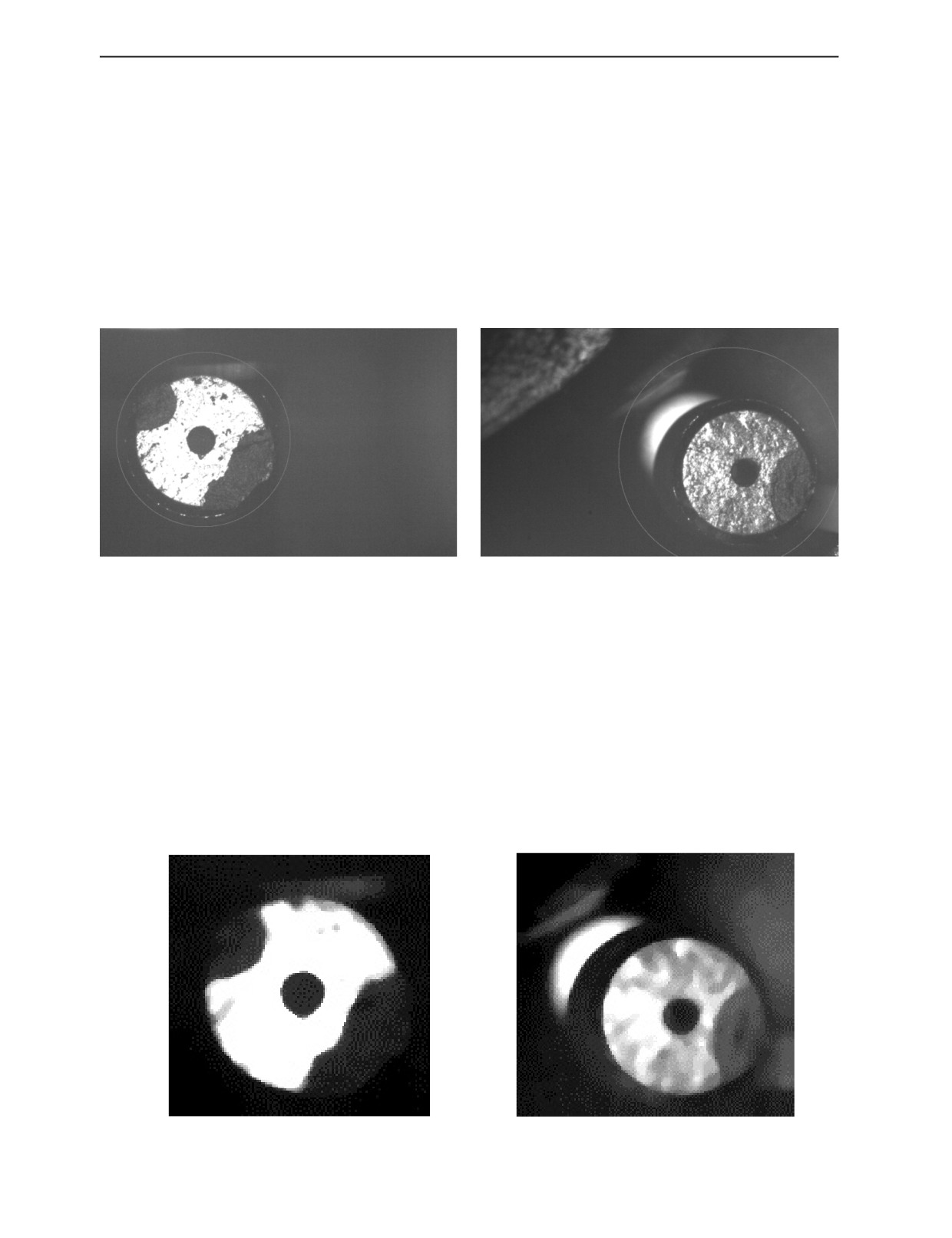

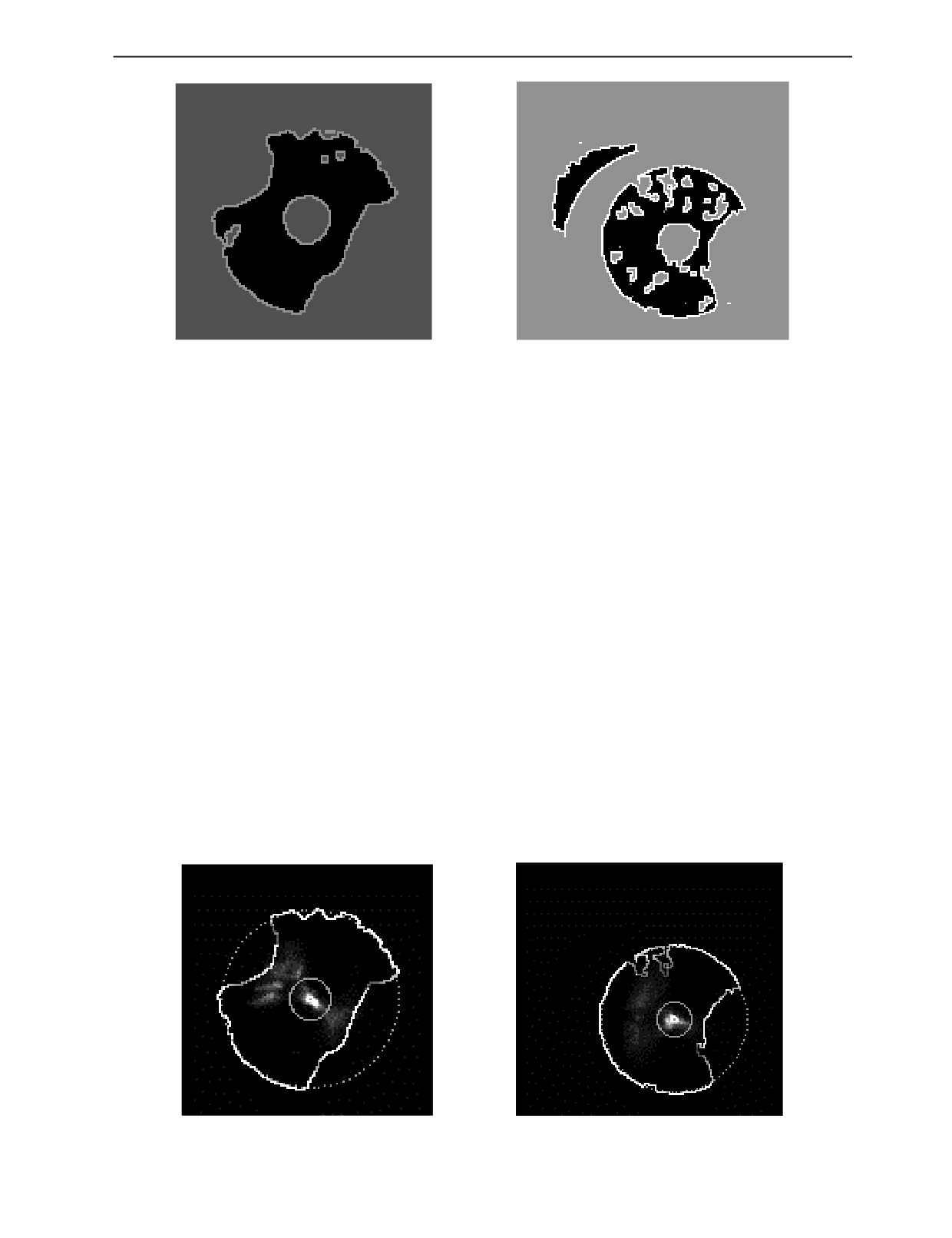

Для иллюстрации приводятся стадии обработки двух изображений: «штатного» и характер-

ного случая отклонения плоскости торца. На рис. 2 приведены примеры полученных изображе-

ний: рис. 2а — штатное изображение, бездефектная плоская часть торца отражает свет зеркаль-

но, а дефекты свет рассеивают и контрастно выражены; рис. 2б — плоскость торца имеет

наклон, в результате чего вместо зеркально отраженного света зарегистрирован рассеянный

свет, контраст между бездефектной и дефектной поверхностью резко снижен.

а

б

Рис. 2. Примеры полученных изображений торцов таблеток с дефектами: «штатное» (а); наклоненное (б).

Препроцессирование

На данном этапе происходит формирование редуцированного по размерам изображения по

данным в пределах квадрата, обрамляющего круг ROI. Редуцирование проводится для снижения

объема обрабатываемых данных в том случае, если разрешение исходного изображения является

избыточным. В нашей системе используется изображение, сокращенное по линейным размерам в

3 раза (берутся центральные точки квадратов 3×3) и обработанное быстрым медианным фильтром,

описанным в [7]. В дальнейшем в качестве исходной картины используется именно это отфильтро-

ванное изображение (рис. 3); обозначим его как [I].

Рис. 3. Редуцированное изображение с примененной медианной фильтрацией.

Дефектоскопия

№ 7

2023

Контроль внешнего вида торцов топливных таблеток в условиях конвейерного производства

37

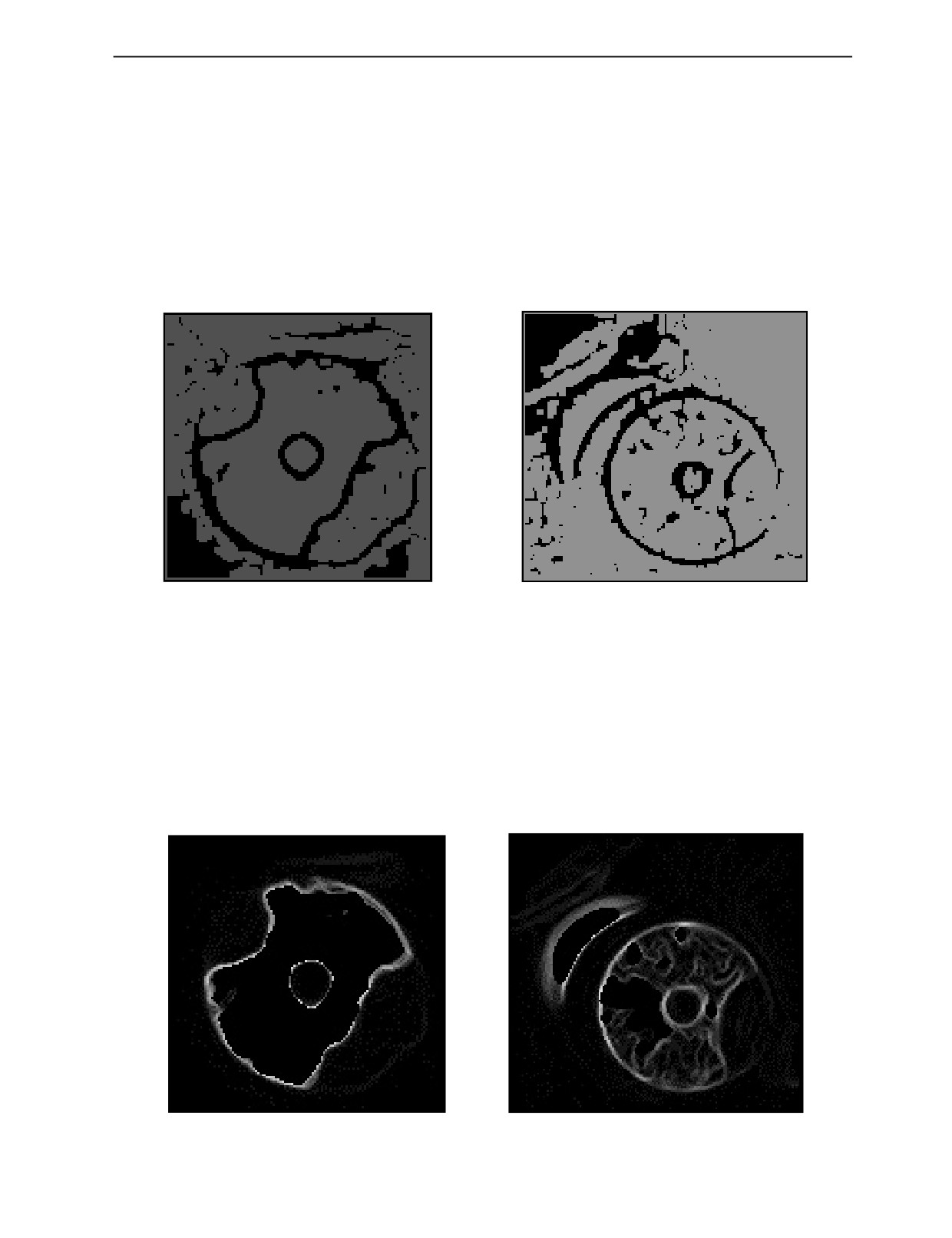

Выделение темных участков

На этом этапе с помощью бинаризации исходного изображения [I] по Сауволе [8] и последую-

щего морфологического размыкания выделяются темные места — потенциальные дефекты или их

участки. Алгоритм бинаризации выделяет темные пятна на переменном светлом фоне (в оригина-

ле он используется для выделения букв на сканированных изображениях печатных текстов).

Результат — изображение [S] — приведен на рис. 4. На нем более темные места выделяются либо

полностью, если размер области сравним с размерами окна анализа, либо частично, в основном на

их границах. Для эффективного счета средних и среднеквадратичных отклонений в бегущем окне,

необходимых в методе Сауволы, а также морфологических операций над бинаризированными изо-

бражениями используется техника интегральных изображений [9].

Рис. 4. Бинаризированные изображения.

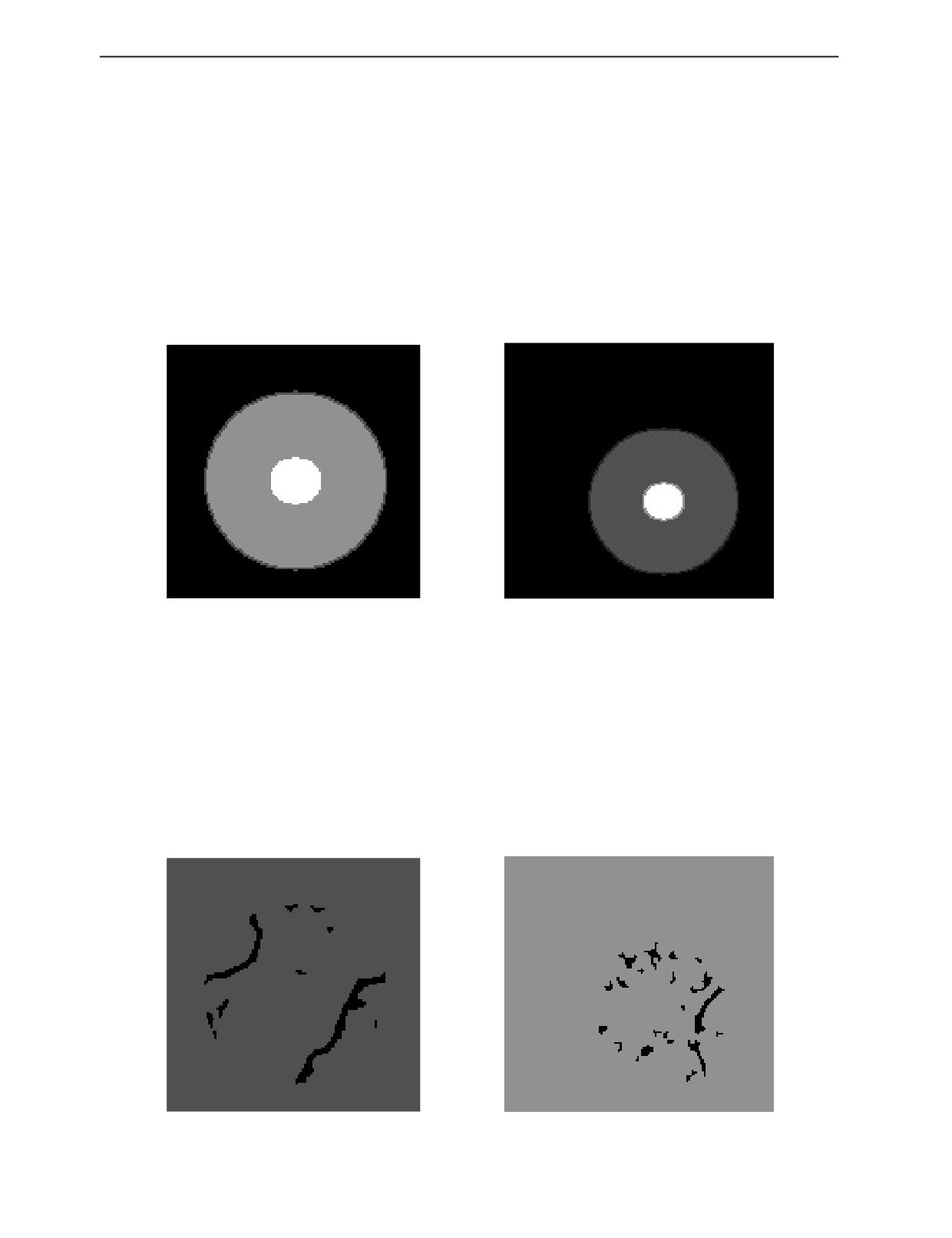

Поиск границ плоской части торца и центрального отверстия

Для поиска границ плоской части торца и центрального отверстия проводятся расчеты средней

яркости в пределах ROI по [I], а также максимума абсолютных значений градиентов во всех точках

ROI max(|Gx|, |Gy|). Исключаются точки, где при счете градиентов попадаются данные с пересве-

том (255), т.е. «истинный» градиент рассчитать невозможно. Результирующее изображение [G]

представлено на рис. 5.

Рис. 5. Изображения найденных границ торца и центрального отверстия.

Дефектоскопия

№ 7

2023

38

Е.В. Власов, А.В. Белобородов, П.С. Завьялов, Д.Г. Сырецкий

Рис. 6. Подчеркивание границ для тусклого изображения.

Для тусклых картинок (со средней яркостью ROI меньше 60 % шкалы, т.е. 150) предваритель-

но делается подчеркивание границ: рассчитываются по методу Оцу пороги бинаризации градиен-

тов отдельно по четырем квадрантам [G] относительно номинального центра ROI. Разделение по

квадрантам, хотя и грубое, но оказывающееся достаточным по результатам тестирования на боль-

шой выборке изображений разного качества, делается для учета возможных вариаций контраста в

разных частях изображения. По вычисленным порогам проводится бинаризация изображения [G].

В ненулевые точки вносится значение, равное: средней яркости ROI для совсем тусклых картинок

(со средней яркостью менее 50% шкалы, т.е. 128) и половине средней яркости для более ярких.

Результат — изображение [G4] — приведен на рис. 6.

Далее для тусклых изображений таблеток проводится суммирование (с насыщением) исходно-

го изображения [I] с выделенными границами [G4]=[I]+[G4]. Для ярких картинок подчеркивание

границ, как указывалось выше, не делается ([G4]=[I]). Примеры для обоих случаев полученного

результирующего изображения приведены на рис. 7.

Рис. 7. Выполненное суммирование изображений [I] и [G4].

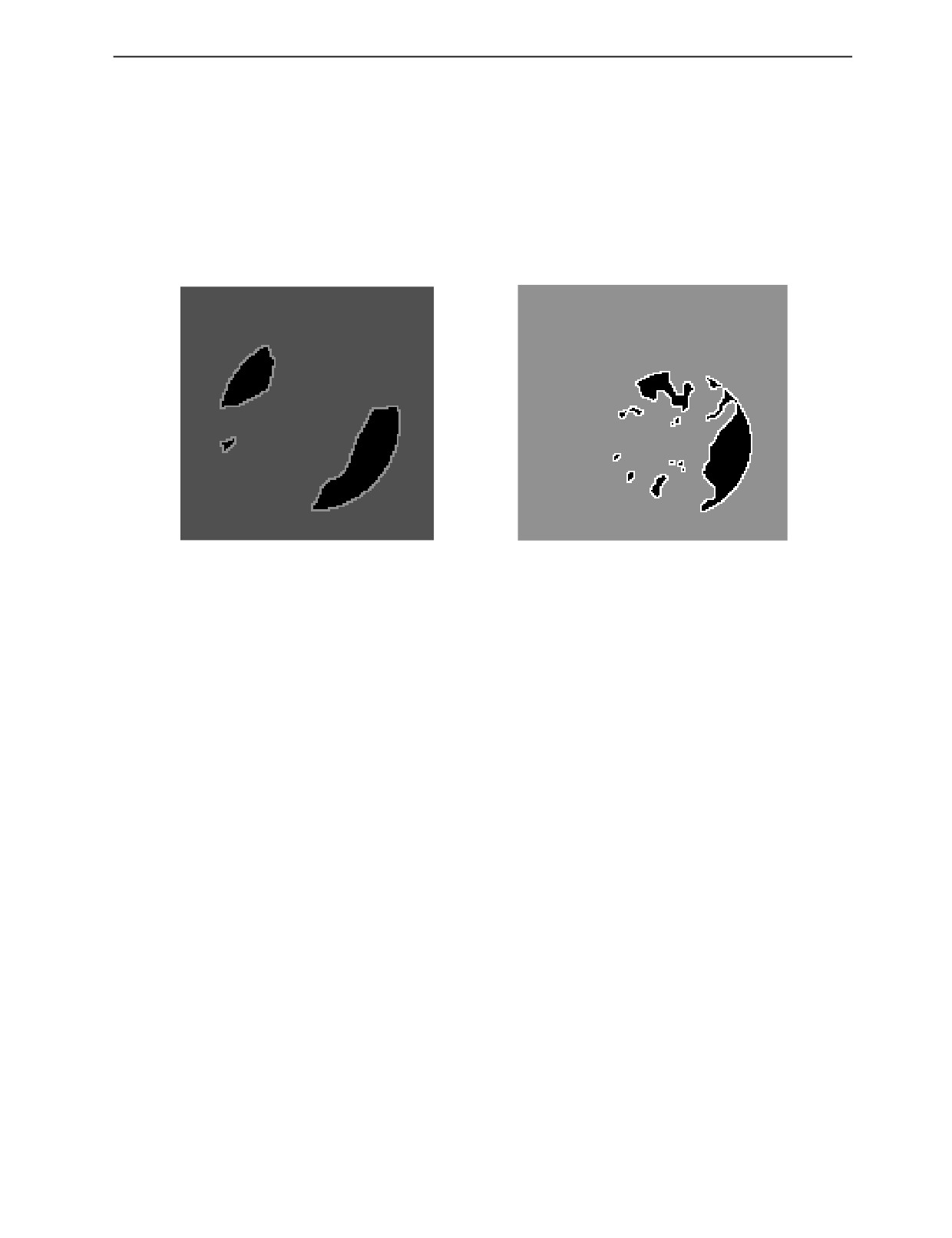

Выделение границ торца таблетки и центрального отверстия

Эта процедура осуществляется на подготовленном изображении [G4]. Сначала вычисляется

градиент, затем производится бинаризация градиента по четвертям относительно номинального

центра, как описано выше. Затем применяется размыкание, которое включает эрозию для удаления

мелких деталей и дилатацию для восстановления размеров. В результате получается бинарная

карта, содержащая темные и яркие области [M]. Для удобства использования одной подпрограммы

Дефектоскопия

№ 7

2023

Контроль внешнего вида торцов топливных таблеток в условиях конвейерного производства

39

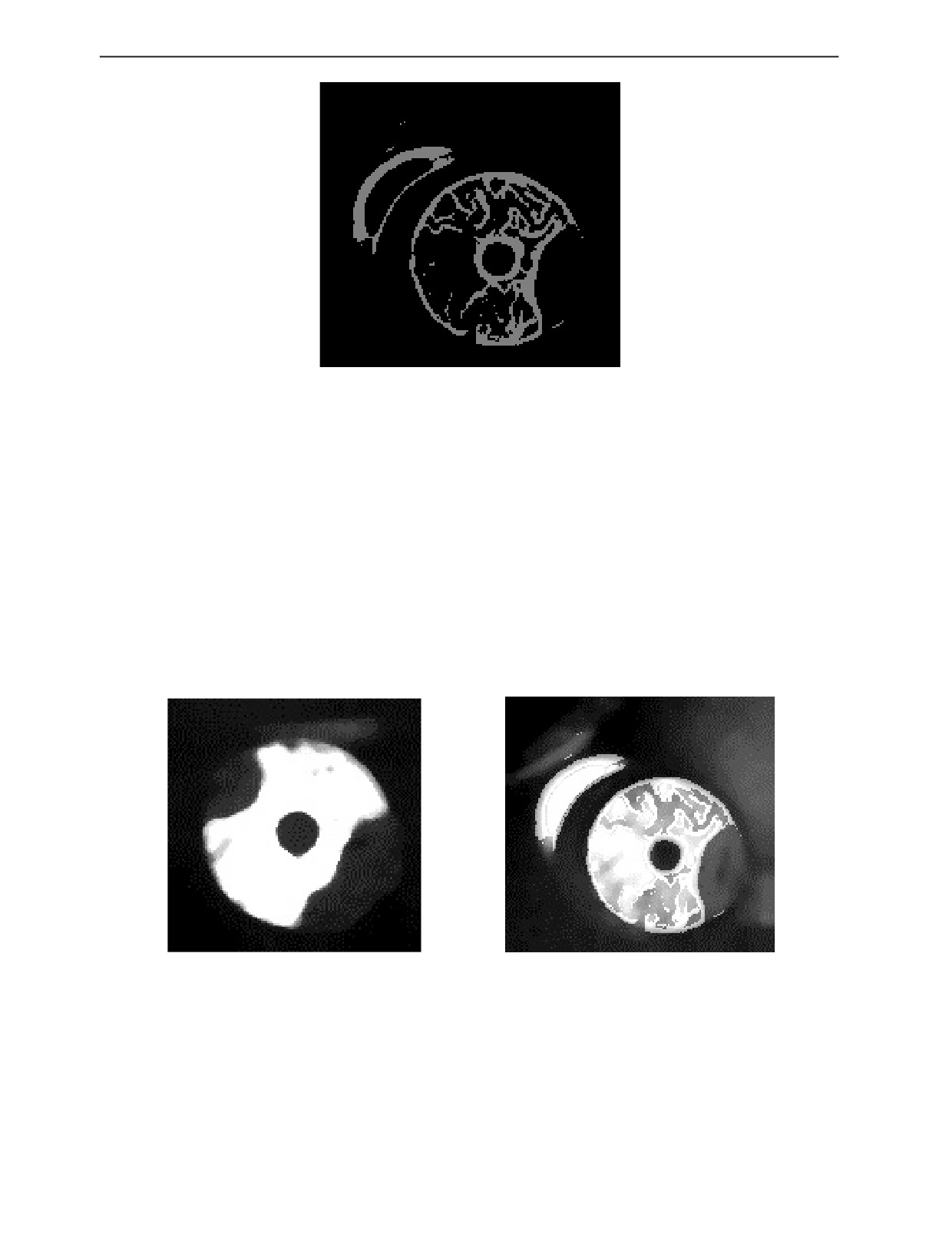

Рис. 8. Сумма изображений [М] и [S] с трассировкой границ.

для трассировки границ и торца, и дефектов, карта формируется в негативе. Следующим шагом

производится суммирование бинарной карты [M] с негативом [S] с целью объединения всех тем-

ных участков (включая окружающий фон), найденных двумя разными методами, а также прово-

дится трассировка границ торца по изображению. Результат показан на рис. 8.

Определение центра и радиуса торца по методу Хафа для окружностей

После оконтуривания границ торца и ЦО на подготовленном изображении удаляются короткие

контуры и создается общий массив точек, находящихся в пределах маски поиска внешней грани-

цы. Затем находится примерный центр торца, за который принимается середина отрезка, соединя-

ющего наиболее удаленные точки границ.

Точки границ сортируются по секторам (90 секторов с шагом 4 град) относительно примерно-

го центра и составляются отдельные гистограммы центров и радиусов по случайным тройкам

точек. (Ведение отдельных гистограмм положения центров и радиуса является некоторым упроще-

нием классического преобразования Хафа, где используется трехмерная гистограмма.) Тройки

точек выбираются из секторов, не слишком близких друг к другу (разница углового положения не

менее 40 град). Рассчитывается статистика по большой выборке (от 5 до 30 тыс. комбинаций, в

зависимости от объема входных точек). Находятся максимумы в гистограммах. Оценка результата

осуществляется по получившемуся радиусу и уклонению от заданного центра ROI. Если радиус

не соответствует заданным пределам или центр смещен от центра ROI дальше заданного расстоя-

ния, изделие считается неопознанным и выбраковывается. На рис. 9 представлена в виде карты

гистограмма положений центров и отмечены найденный центр, внешний радиус и интенсивность

использования точек границ при наборе статистики (обозначена их яркостью).

По найденному радиусу плоской части торца вычисляется размер (невидимой нам) фаски.

Рис. 9. Результат обработки методом Хафа.

Дефектоскопия

№ 7

2023

40

Е.В. Власов, А.В. Белобородов, П.С. Завьялов, Д.Г. Сырецкий

Составление маски принадлежности

Под маской принадлежности понимается изображение, где в каждой точке содержится код,

определяющий следующие объекты: внешнее пространство, наружная граница плоской части

торца, сама плоская часть торца, граница ЦО и внутреннее пространство ЦО.

Для поиска дефектов недостаточно определить указанные объекты в виде кругов и окружно-

стей. Поскольку и положение центра, и радиус определяются с некоторой погрешностью, то в

соответствующие круги могут попадать участки фона в виде узких дуг, впоследствии идентифи-

цируемые как дефекты. Поэтому радиусы границ определяются по среднему значению отдельно

для каждого из 90 секторов, а там, где границы из-за дефектов слишком далеко уходят от найден-

ного внешнего радиуса или от номинала (для ЦО), проставляются соответственно найденный

внешний радиус и номинал. Получившиеся круглограммы сглаживаются, затем по ним формиру-

ется маска [A].

Рис. 10. Сформированные маски принадлежности.

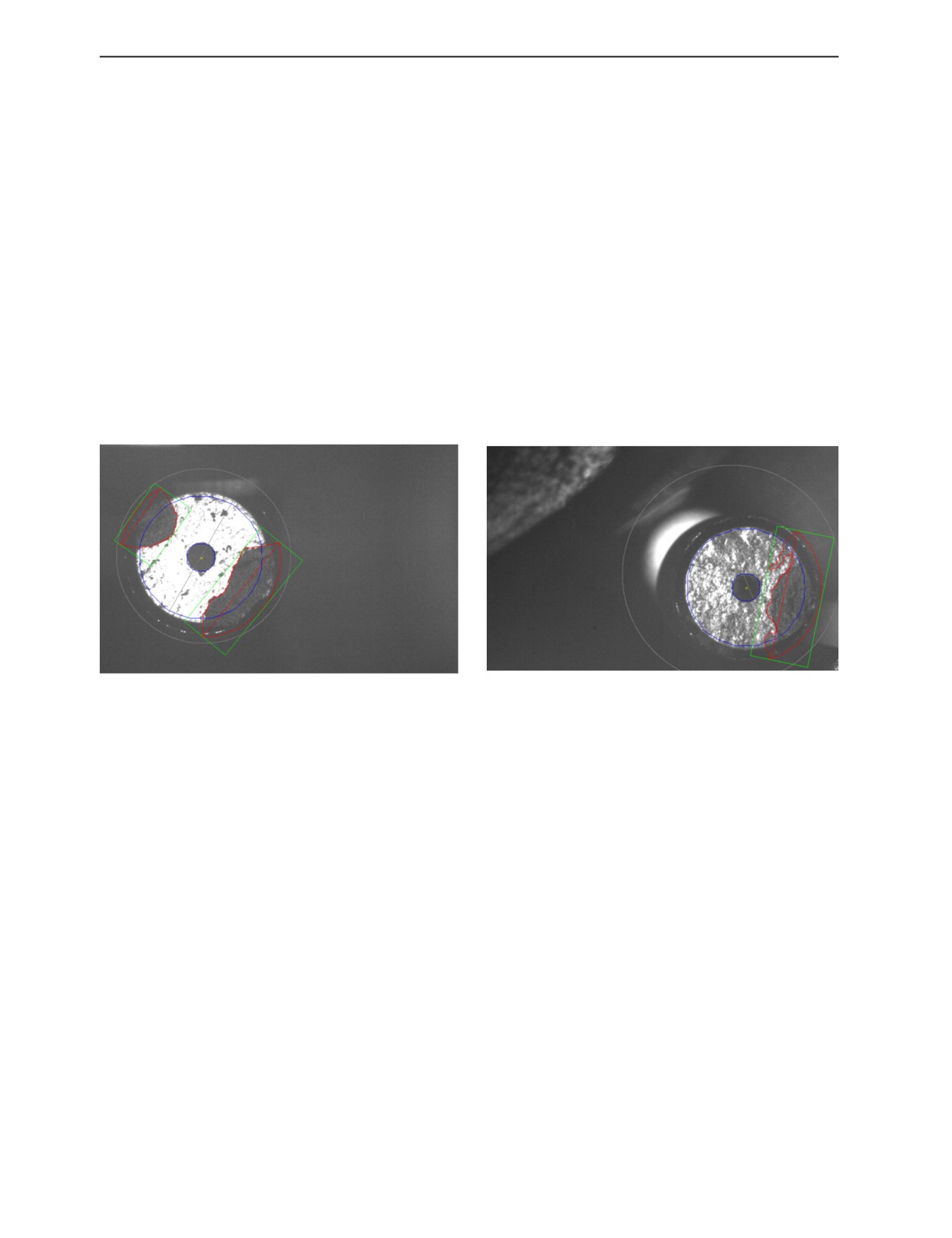

ПОИСК ДЕФЕКТОВ

Перед началом поиска дефектов производится обрезка изображения [S] маской найденных

границ торца [А]. Затем делается трассировка границ «черных» пятен, заливка «белым» внутри

контуров малой длины (удаление малых островков черного). На получившейся бинарной картинке

[S] (рис. 11) «черным» отмечены либо дефекты, либо участки их границ, а «белым» — поверх-

ность неизвестного пока качества. При этом место, где должно быть центральное отверстие,

маскируется, чтобы не быть в дальнейшем принятым за «большой дефект».

Рис. 11. Бинарная картина с границами дефектов.

Дефектоскопия

№ 7

2023

Контроль внешнего вида торцов топливных таблеток в условиях конвейерного производства

41

Сегментация годное/брак

Сегментация проводится методом заливки темных областей: дефекты расширяются, стартуя с

найденных (фрагментов) их границ. Для этого помещаем из [S] в стек координаты «черных» точек,

контактирующих с «белыми», и присоединяем из [I] к «черным» точкам из стека соседние точки,

которые близки по яркости или еще темнее (функция этой «относительной черноты» подобрана на

большом экспериментальном материале). Затем производится оконтуривание получившихся обла-

стей. В результате заливки получается бинарная маска [R], показанная на рис. 12, где «белым»

помечены «годные» точки, «черным» — потенциальный «брак».

Рис. 12. Бинарная маска с залитыми областями «годного» и «брака».

Одним из важных критериев отбраковки таблеток является отсутствие центрального отверстия

(ЦО). Для оценки наличия ЦО производится расчет по [I] с учетом маски [A]:

- средней яркости Bf «годных» (согласно [R]) точек плоской части торца;

- средней яркости Br «темных» точек (с яркостью меньшей, чем Bf) и занимаемой ими площа-

ди Sb в области ЦО.

ЦО считается опознанным, если отношение Sb к номинальной площади ЦО выше заданного

порога и контраст (Bf—Br)/Bf выше заданного порога (пороги подобраны на большом экспери-

ментальном материале). Сложный и вместе с тем довольно грубый алгоритм объясняется наличи-

ем паразитных сквозных бликов внутри ЦО.

Если ЦО не опознано, изделие бракуется.

Составление списка дефектов

Производится расчет локального контраста для заметных по площади или размерам дефектов.

Яркостью фона Bf считается средняя яркость бездефектной поверхности в слегка «надутом» пря-

моугольнике, обрамляющем границы дефекта, яркостью дефекта Br — средняя яркость 50 %

самых темных точек внутри дефекта. Контраст = (Bf - Br)/Bf. Если контраст дефекта ниже предо-

пределенного порога, дефект игнорируется.

Затем оценивается наличие контакта дефекта с краем плоской части торца. Учитываются точки

границы дефекта, проходящие по внешней границе торца в маске [A]. Если количество таких точек

в процентном отношении к номинальной длине границы торца превышает заданный порог, дефект

считается выходящим на фаску. Если дефект в целом имеет контакт с фаской, точки его границы,

лежащие на краю плоской части торца, переносятся чуть дальше по радиусу — к номинальному

внешнему радиусу таблетки.

Расчет параметров дефекта

Находится «ось» дефекта (отрезок, задаваемый парой самых удаленных друг от друга точек

границы), строится обрамляющий дефект прямоугольник с длинными сторонами, параллельны-

Дефектоскопия

№ 7

2023

42

Е.В. Власов, А.В. Белобородов, П.С. Завьялов, Д.Г. Сырецкий

ми оси и проходящими через наиболее удаленные точки границы слева и справа от оси, и корот-

кими, проходящими через концы оси. Определяется продольный и поперечный размеры дефекта

и его площадь. Проводится классификация дефекта: дефект с выходом или без выхода на фаску,

пора.

Формирование заключения о годности изделия

Производится исключение дефектов с параметрами ниже порогов заметности, список дефек-

тов сортируется по убыванию площади, проводится поиск и исключение вложенных дефектов.

Дефект считается вложенным в другой дефект, если его ось лежит внутри обрамляющего прямоу-

гольника этого другого дефекта. По результатам принимается решение по критериям бракования.

В результате на выходе имеется обработанное изображение (рис. 13) с выделенными дефекта-

ми и список дефектов с рассчитанными геометрическими параметрами и классификацией соглас-

но атласу допустимых отклонений.

Время обработки одного кадра составляет порядка 10—50 мс. Затрачиваемое на обработку

время зависит от качества исходного изображения и количества дефектных областей. Применен-

ные алгоритмы обработки позволяют с хорошим запасом по времени проводить контроль таблеток

при скорости подачи до 6 шт/с.

Рис. 13. Обработанное изображение с выделенными дефектами.

ВЫВОДЫ

В процессе разработки системы контроля топливных таблеток исследовались разные способы

получения и обработки изображений поверхностей таблеток. Основной сложностью данной зада-

чи является неидеальное качество получаемого изображения осматриваемого объекта, а также

ограниченное время на его обработку (не более 80 мс). Для высокопроизводительного контроля

геометрии топливных таблеток разработаны программно-аппаратные средства и алгоритмы,

позволяющие существенно повысить достоверность результатов контроля. В результате работы

получены стабильные, с высокой степенью повторяемости и с достаточным разрешением изобра-

жения, пригодные для последующей высокопроизводительной достоверной математической обра-

ботки. Достигнута высокая степень независимости изображения и результатов обработки от инди-

видуальных особенностей отдельных изделий и их партий. По результатам промышленных испы-

таний на ПАО «НЗХК» в результате контроля крупных партий изделий получены следующие

значения вероятности разбраковки: перебраковка 2 %, недобраковка 3 %.

СПИСОК ЛИТЕРАТУРЫ

1. Решетников Ф.Г., Бибилашвили Ю.К., Головнин И.С., Горский В.В. Казеннов Ю.И., Меньшико-

ва Т.С., Никулина А.В., Романеев В.В. Разработка, производство и эксплуатация тепловыделяющих

элементов энергетических реакторов. Кн. 1. М.: Энергоатомиздат, 1995. 320 с. [Reshetnikov G.,

Bibilashvili Yu.K., Golovnin I.S. et al. Development, Production, and Operation of Nuclear Reactor Fuel

Elements. Energoatom-izdat, Moscow, 1995. Book 1.]

Дефектоскопия

№ 7

2023

Контроль внешнего вида торцов топливных таблеток в условиях конвейерного производства

43

2. Beloborodov A.V., Vlasov E.V., Finogenov L.V., Zav’yalov P.S. High Productive Optoelectronic Pellets

Surface Inspection for Nuclear Reactors // Key Engineering Materials. 2010. V. 437. P. 165—169. Trans Tech

Publications, Switzerland.

3. Финогенов Л.В., Белобородов А.В., Ладыгин В.И., Чугуй Ю.В., Загоруйко Н.Г., Гуляевский С.Е.,

Шульман Ю.С., Лавренюк П.И., Пименов Ю.В. Оптико-электронная система автоматического контроля

внешнего вида топливных таблеток // Дефектоскопия. 2007. № 10. С. 68―79. [Finogenov L.V.,

Beloborodov A.V., Ladygin V.I., Chugui Yu.V., Zagoruiko N.G., Gulyaevskii S.E., Shul’man Yu.S., Lavrenyuk

P.I., Pimenov Yu.V. An optoelectronic system for automatic inspection of the external view of fuel pellets //

Russ. J. Nondestr. Test. 2007. V. 43. No. 10. P. 692—699.]

4. Завьялов П.С., Финогенов Л.В., Власов Е.В. Специализированная оптическая система для контро-

ля качества цилиндрических поверхностей // Дефектоскопия. 2016. № 7. С. 66—72. [Zav’yalov P.S.,

Finogenov L.V., Vlasov E.V. A dedicated optical system for the quality inspection of cylindrical surfaces //

Russian Journal of Nondestructive Testing. 2016. V. 52. No. 7. P. 415—420. DOI:10.1134/S1061830916070093]

5. Zhang B., Liu M., Tian Y., Wu G., Yang X., Shi S., Li J. Defect inspection system of nuclear fuel pellet

end faces based on machine vision // Journal of Nuclear Science and Technology. 2020. V. 57. No. 6.

P. 617—623. DOI:10.1080/00223131.2019.1708827

6. Zhang B., Miao Y., Tian Y., Zhang W., Wu G., Wang X., Zhang C. Implementation of surface crack

detection method for nuclear fuel pellets guided by convolution neural network // Journal of Nuclear Science

and Technology. 2021. V. 58. No. 7. P. 787—796. DOI:10.1080/00223131.2020.1869622

7. Бардин Б.В. Быстрый алгоритм медианной фильтрации. Научное приборостроение, 2011. Т. 21.

№ 3. С. 135—139. [Bardin B.V. Fast algorithm of median filtering // Scientific Instrumentation. 2011. V. 21.

No. 3. P. 135—139.]

8. Sauvola J., Pietikainen M. Adaptive document image binarization. Pattern Recognition. 2000. V. 33.

P. 225—236.

9. Shafait F., Keysers D., Breuel T.M. Efficient implementation of local adaptive thresholding techniques

using integral images // Document Recognition and Retrieval XV. Jan 2008.

Дефектоскопия

№ 7

2023