Акустические методы

УДК 620.179.16:620.192

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ АДГЕЗИИ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ

© 2023 г. В.А. Быченок1,4,*, С.А. Хижняк2,**, А.А. Cорокин3,***, А.Г. Симоненко3,

И.В. Беркутов1,4, И.Е. Алифанова1,4, А.М. Шмаков4, Е.И. Дьячковский4

1Учреждение науки ИКЦ СЭКТ, Россия 197343 Санкт-Петербург, ул. Матроса Железняка, 57

2ПАО «ОАК», Россия 125284 Москва, ул. Поликарпова, 23Б

3 ОКБ им. А. Люльки, Россия 129301 Москва, ул. Касаткина, 13

4Университет ИТМО, Россия 197101 Санкт-Петербург, Кронверкский пр-т, 49

E-mail: *bychenok-vladimr@mail.ru; **elk@sukhoi.org; ***andrey.sorokin@okb.umpo.ru

Поступила в редакцию 17.04.2023; после доработки 22.06.2023

Принята к публикации 30.06.2023

Контроль качества покрытий является актуальной задачей. Интерес вызывает не только обнаружение дефекта в

покрытии в виде отслоения от подложки или расслоения между слоями многослойного покрытия, но и обнаружение

места вероятного образования дефекта в виде участка с пониженной адгезией. Целью настоящей работы является обо-

снование возможности применения метода отраженного излучения (эхометода) акустического вида неразрушающего

контроля с оптико-акустической генерацией акустических колебаний для оценки адгезии между слоями покрытия

и между покрытием и подложкой. Задачей настоящей работы является установление корреляционной связи между

акустическими характеристиками покрытий и прочности при отрыве покрытий. Актуальность работы подчеркивает-

ся отсутствием на сегодняшний день методов и средств неразрушающего контроля адгезии покрытий с доказанной

эффективностью и достоверностью. Для достижения поставленной цели были разработаны и изготовлены образцы

покрытия с заложенными искусственными дефектами. Была установлена корреляция между акустическими характе-

ристиками покрытия и прочностью при отрыве покрытия, подтвержденная в результате механических испытаний, что

подчеркивает научную новизну проводимых исследований.

Ключевые слова: лазерно-ультразвуковой контроль, контроль адгезии, эхометод, оптико-акустическая генерация,

неразрушающий контроль, покрытия.

DOI: 10.31857/S0130308223080018, EDN: DYGDZP

ВВЕДЕНИЕ

Специальные покрытия (СП) представляют собой многослойные покрытия из композицион-

ного материала, наполненного функциональными частицами различных составов и морфологии

[1—4].

При нанесении СП на поверхность изделий в результате длительной эксплуатации, хранения,

температурного, механического, радиационного и светового воздействий физико-механические

свойства СП могут деградировать, также возможно образование дефектов следующих типов:

- отклонение толщины СП или отдельного слоя многослойного СП от требуемого;

- расслоение или снижение адгезии между СП и подложкой;

- расслоение или снижение адгезии между слоями СП [5—8].

Образовавшиеся дефекты СП в процессе эксплуатации могут развиться и привести разруше-

нию СП. Таким образом, неразрушающий контроль качества СП является важным и ответствен-

ным этапом при их изготовлении и эксплуатации.

Для обнаружения расслоений между СП и подложкой и между слоями СП используются аку-

стический [9—11], тепловой [12, 13], электромагнитный [14] и другие виды контроля. Данные

виды контроля эффективны в тех случаях, когда дефект характеризуется изменением плотности,

электропроводности и других физико-механических свойств (инородные включения, расслоения,

наличие вздутия, воздушного пузыря).

Однако к СП кроме отсутствия дефектов предъявляются также требования к прочности

при отрыве, которая должна составлять не менее 2 МПа. В настоящий момент ведутся экс-

периментальные исследования по разработке методик и технологий контроля адгезии покры-

тий [20—22], но методики с подтвержденной эффективностью и достоверностью результатов

оценки адгезии на сегодняшний момент отсутствуют, что подтверждает актуальность прово-

димых исследований.

Авторами настоящей статьи предложено использовать акустический вид неразрушающего

контроля, ультразвуковой эхометод с оптико-акустической генерацией акустических колебаний,

реализованный в лазерно-ультразвуковом дефектоскопе и оптико-акустическом преобразователе

(ОАП) [23—25].

4

В.А. Быченок, С.А. Хижняк, А.А. Cорокин и др.

Преимущества ультразвукового эхометода контроля с оптико-акустической генерацией акусти-

ческих колебаний заключаются в следующем: благодаря широкополосности и малой длительности

(70—80 нс) термооптически возбуждаемых акустических импульсов достигается наибольшая точ-

ность измерения скорости ультразвука (относительная погрешность не более 1 %, повторяемость

1—2 м/с) [24—26].

Целью настоящих исследований является оценка применимости ультразвукового эхометода с

оптико-акустической генерацией акустических колебаний для контроля адгезии между СП и под-

ложкой и между слоями СП.

Задачей исследований является установление корреляционной зависимости между измеряемы-

ми параметрами акустических характеристик покрытий и адгезией между слоями СП и между СП

и подложкой, подтверждаемой в результате механических испытаний.

СРЕДСТВА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

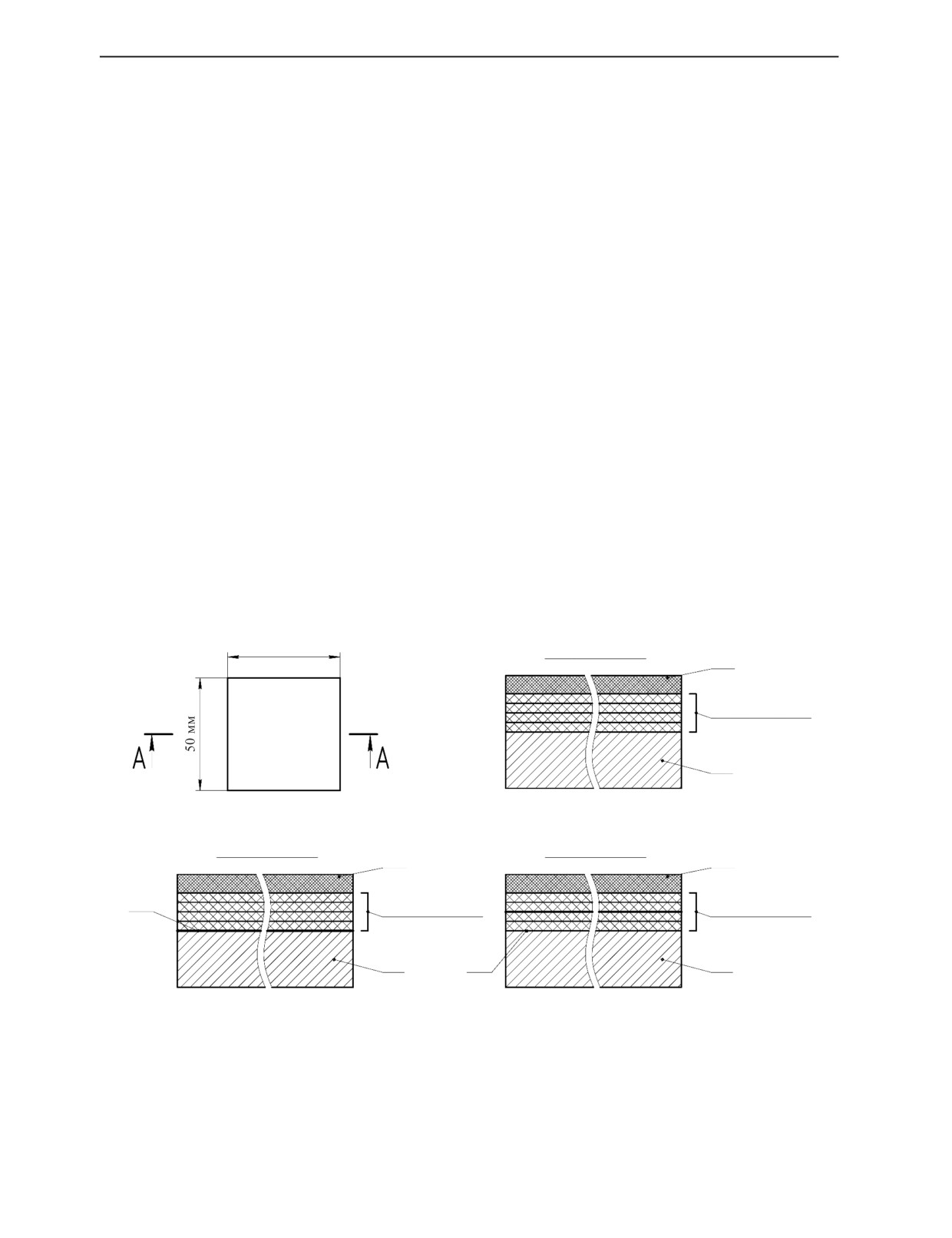

Для проведения экспериментальных исследований были разработаны и изготовлены образцы

размером 50×50 мм с двуслойным СП на металлической подложке толщиной 3 мм (рис. 1а). СП1 и

СП2 отличаются по физическим и акустическим свойствам. Покрытие СП2 также является много-

слойным и наносится на изделие послойно после полимеризации предыдущего слоя, что позволяет

между слоями СП2 моделировать нарушение технологии изготовления, которое должно привести

к снижению прочности на отрыв между слоями СП2.

Скорость продольных ультразвуковых волн в СП1 и СП2 составляет 970 и 850 м/c соответ-

ственно. Отношение полезный сигнал/шум в бездефектном образце — 36 дБ.

В образцах моделировались эксплуатационное воздействие и нарушение технологии изготов-

ления следующими способами:

- температурное воздействие на образец (образец № 2);

- отсутствие подготовки поверхности подложки (образец № 3, рис.1б);

- пониженное содержание отвердителя в заданных проходах СП2 (образцы № 4, 5, 6, рис. 1в);

- отсутствие отвердителя в заданных проходах СП2 (образец № 7, см. рис.1в).

а

50 мм

А—А (в масштабе)

3

2 (n слоев)

1

б

в

А—А (в масштабе)

А—А (в масштабе)

3

3

4

2 (n слоев)

2 (n слоев)

1

4

1

Рис. 1. Эскизы образцов: № 1 (бездефектного) и № 2 (а); № 3 (б); № 4—№ 7 (в).

1 — подложка из титанового сплава; 2 — слой СП2; 3 — слой СП1; 4 — расположение дефекта.

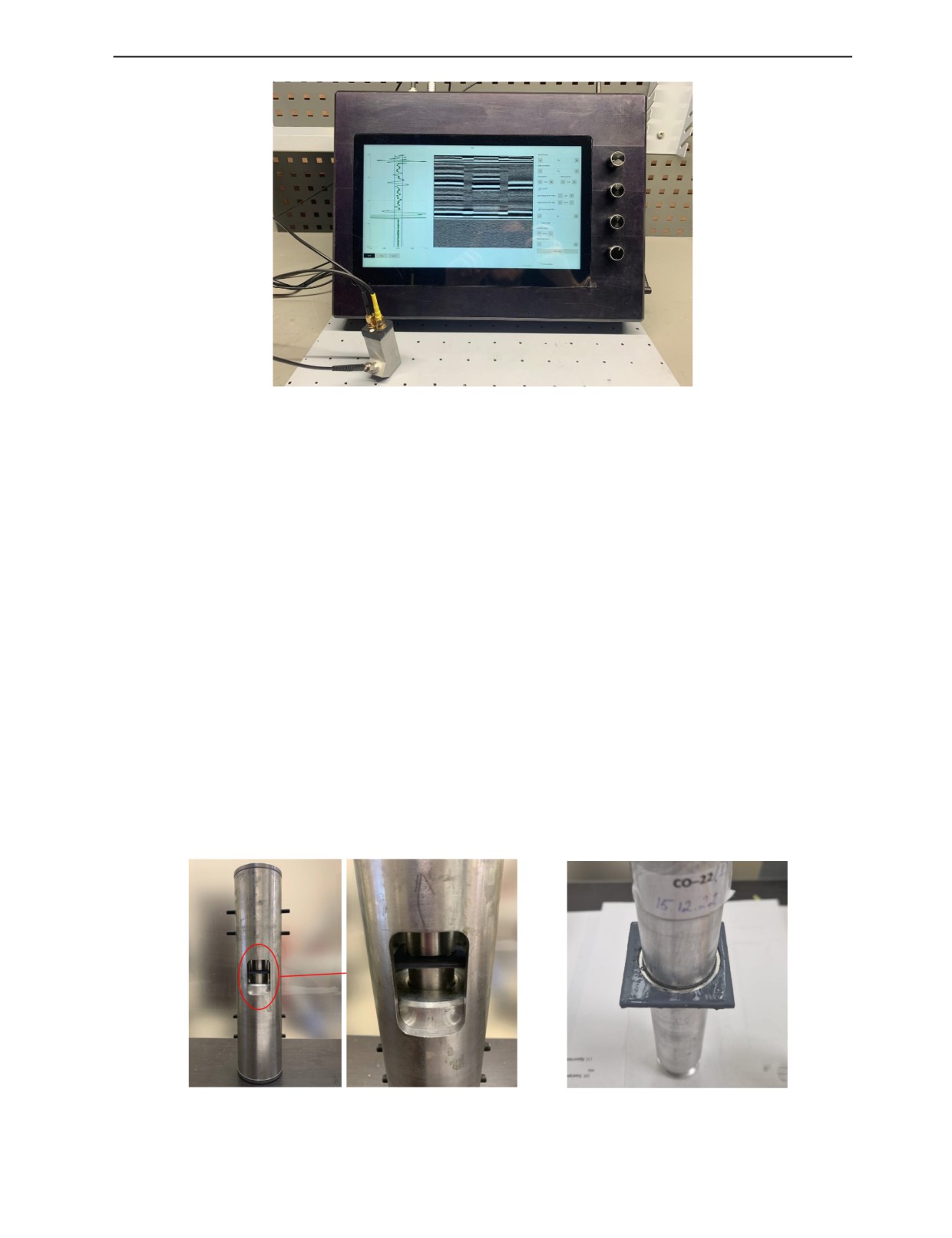

Для исследований акустических свойств образцов Учреждением науки ИКЦ СЭКТ [28] был раз-

работан комплект средств ультразвукового контроля с оптико-акустической генерацией акустических

Дефектоскопия

№ 8

2023

Ультразвуковой контроль адгезии специальных покрытий

5

Рис. 2. Комплект средств ультразвукового контроля с оптико-акустической генерацией акустических колебаний.

колебаний: опытный образец лазерно-ультразвукового дефектоскопа и ОАП П111-ОГ (рис. 2). Прин-

цип действия средств контроля заключается в следующем: наносекундный импульс лазера с диодной

накачкой лазерно-ультразвукового дефектоскопа с помощью оптоволокна направляется на генератор

ОАП, в котором возбуждается субмикросекундный акустический импульс, который направляется в

исследуемый образец. Рассеянные и отраженные волны регистрируются широкополосным пьезо-

приемником ОАП с рабочей полосой частот от 0,2 до 12 МГц. Опытный образец лазерно-ультра-

звукового дефектоскопа предназначен для использования в производственных условиях, изготовлен

в моноблочном исполнении и отличается от аналогов мобильностью. Обеспечивает измерение ам-

плитуд эхосигналов с допускаемой абсолютной погрешностью ±2 дБ, а также измерение временных

интервалов с допускаемой абсолютной погрешностью ±12 нс.

ОАП разработан для неразрушающего контроля тонких покрытий с малой скоростью рас-

пространения ультразвуковых волн (до 1000 м/с) и высокой степенью затухания ультразвуковых

колебаний. С помощью комплекта средств ультразвукового контроля на образцах были записаны

А- и В-сканы и измерены амплитуды и время прихода зарегистрированных эхосигналов.

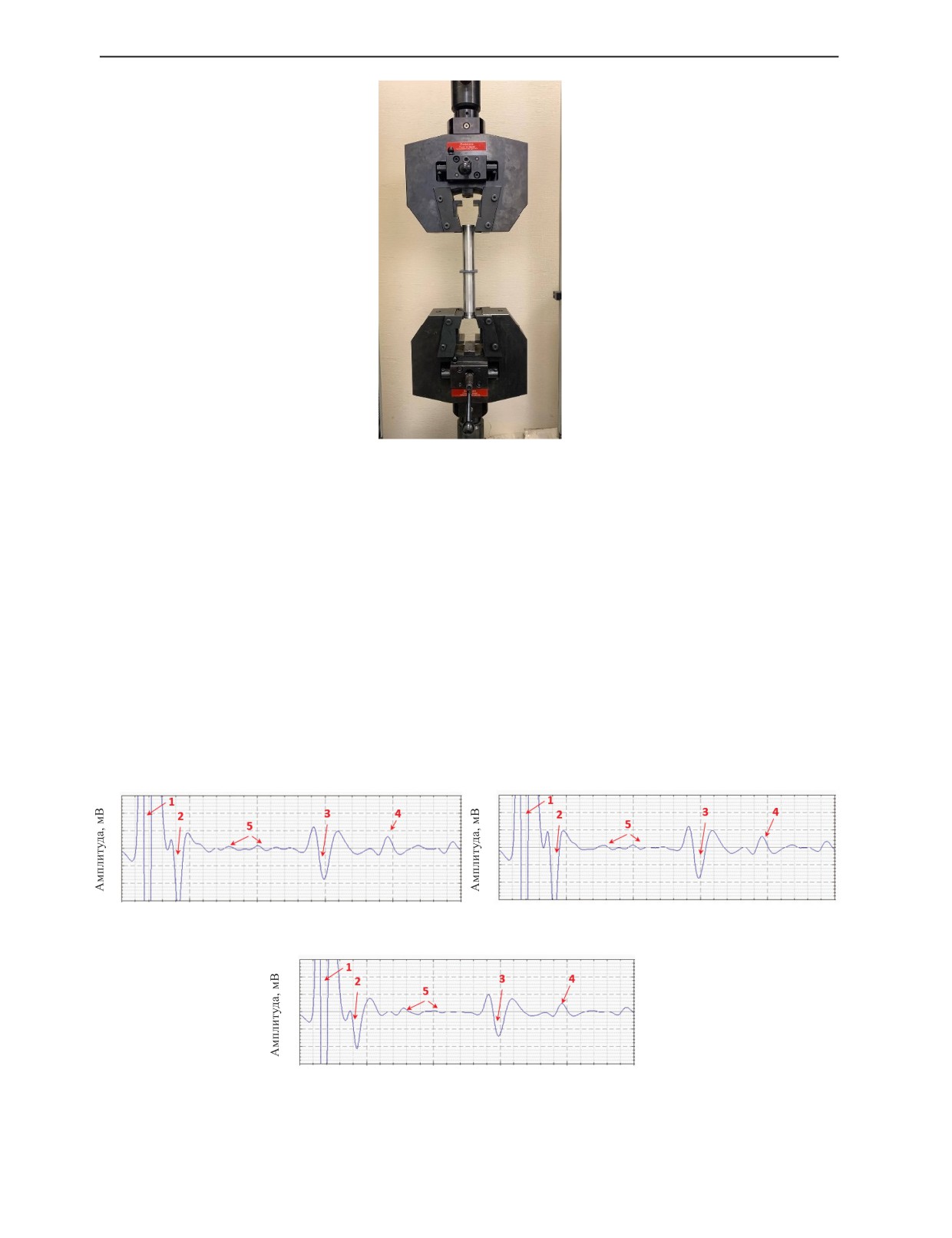

Механические испытания проводились после исследований акустических характеристик СП.

При подготовке к механическим испытаниям к образцу с помощью клея на основе эпоксидных

смол со стороны СП и со стороны подложки были приклеены цилиндрические захваты диаметром

35 мм. Соосность захватов и качество склейки обеспечивалось с помощью оснастки (рис. 3а). По-

сле приклейки захватов с помощью кольцевой фрезы подрезалось СП по кромке захвата (рис. 3б).

а

б

Рис. 3. Подготовка образца к проведению механических испытаний: приклеивание захватов с использованием оснаст-

ки (а); подрезка покрытия по кромке захвата (б).

Дефектоскопия

№ 8

2023

6

В.А. Быченок, С.А. Хижняк, А.А. Cорокин и др.

Рис. 4. Общий вид образца в зажимном устройстве разрывной машины.

Для проведения механических испытаний использовалась испытательная машина LFM150

(рис. 4). Растяжение образца осуществлялось со скоростью перемещения захватов 50 мм/мин до

полного разрушения. При этом регистрировалась нагрузка (Н) и перемещение захватов в мм. В

качестве характеристики адгезии между слоями СП и между СП и подложкой принимается проч-

ность при отрыве [27].

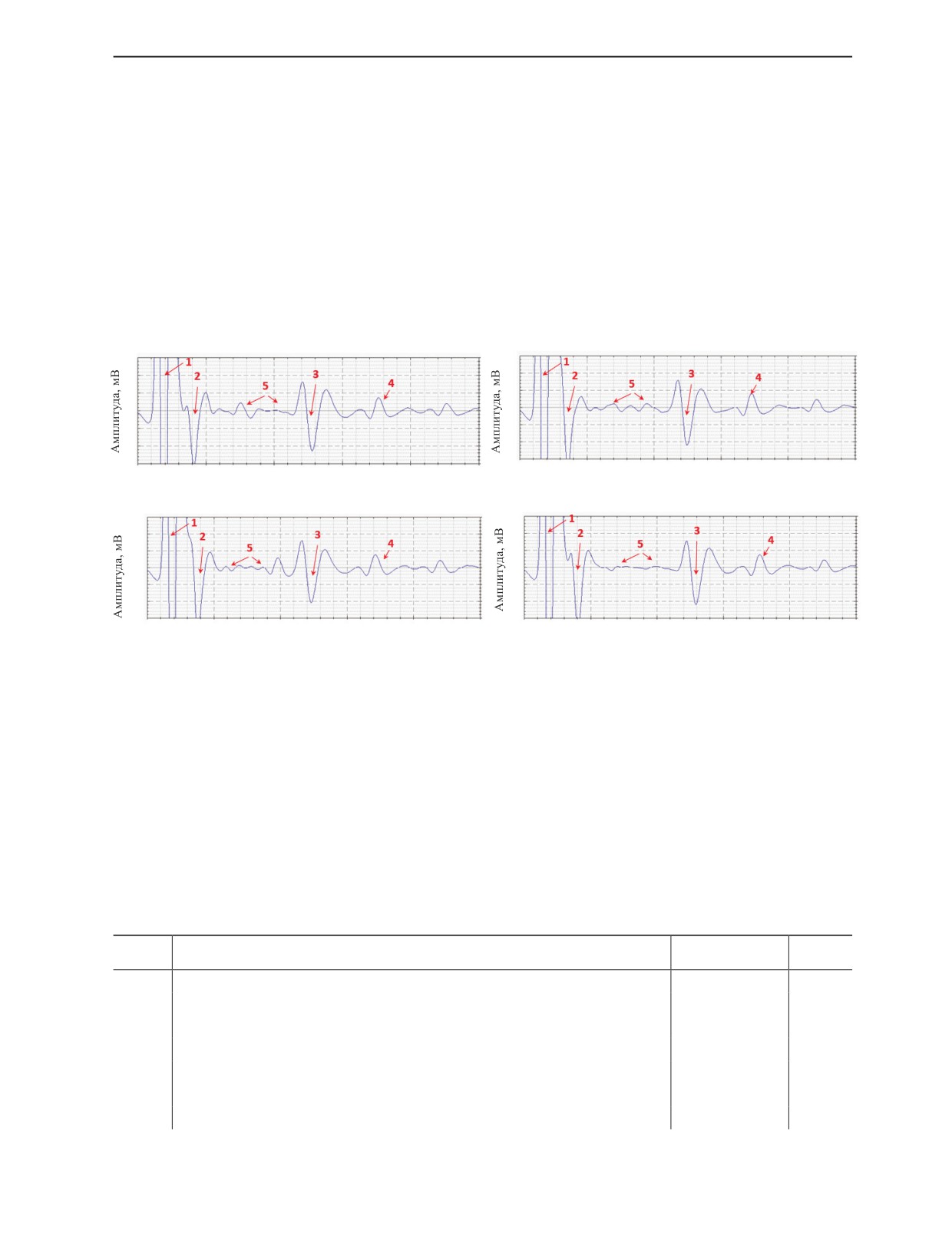

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ, ПОЛУЧЕННЫЕ УЛЬТРАЗВУКОВЫМ МЕТОДОМ

При проведении исследований ультразвуковым методом с оптико-акустической генерацией

акустических колебаний были получены А- и В-сканы, на которых различимы следующие типы

сигналов (рис. 5а): 1 — зондирующий сигнал; 2 — эхосигнал от границы раздела между слоями

СП1 и СП2; 3 — эхосигнал от границы раздела между СП2 и подложкой; 4 — донный сигнал от

подложки; 5 — эхосигнал от дефекта или шумы.

а

б

3

3

2

2

1

1

0

0

-1

-1

-2

-2

-3

-3

3

4

5

6

7

8

3

4

5

6

7

8

Время, мкс

Время, мкс

в

3

2

1

0

-1

-2

-3

3

4

5

6

7

8

Время, мкс

Рис. 5. А-сканы, полученные на: бездефектном образце № 1 (а); на образце № 2 после температурного воздействия (б);

на образце № 3 без обработки поверхности подложки (в).

Дефектоскопия

№ 8

2023

Ультразвуковой контроль адгезии специальных покрытий

7

На рис. 5а приведен А-скан, полученный на бездефектном образце № 1.

На рис. 5б приведен А-скан образца № 2 после температурного воздействия. В результате тем-

пературного воздействия акустические характеристики СП не изменились.

При отсутствии подготовки поверхности подложки (образец № 3) наблюдается увеличение аку-

стических шумов 5 по амплитуде (рис. 5в). Изменение параметров распространения других эхо-

сигналов не наблюдается.

При наличии в СП2 проходов с пониженным содержанием отвердителя (образцы № 4, 5, 6) на

А-скане наблюдается рост шумовой составляющей сигнала (рис. 6). Однако определить точную

глубину расположения дефекта затруднительно.

При наличии в СП2 проходов без отвердителя (образец № 7) наблюдается эхосигнал 5 положи-

тельной фазы на глубине, соответствующей глубине заложения дефекта по конструкторской до-

кументации (рис. 6г).

а

б

3

3

2

2

1

1

0

0

-1

-1

-2

-2

-3

-3

3

4

5

6

7

8

3

4

5

6

7

8

Время, мкс

Время, мкс

в

г

3

3

2

2

1

1

0

0

-1

-1

-2

-2

-3

-3

3

4

5

6

7

8

3

4

5

6

7

8

Время, мкс

Время, мкс

Рис. 6. А-сканы, полученные на образцах с пониженным содержанием отвердителя в проходах СП2: образец № 4 (а);

образец № 5 (б); образец № 6 (в); образец № 7 (г).

РЕЗУЛЬТАТЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

В табл. 1 приведены полученные в результате испытаний значения усилия отрыва между СП2

и подложкой / между слоями СП2. В зависимости от типа заложенного дефекта можно выделить

3 характера разрушения (рис. 7): по СП — рваное в бездефектном случае; по подложке — гладкое

при необработанной поверхности подложки; по покрытию — гладкое при нарушении техноло-

гии нанесения СП.

Таблица

1

Значения критериев KСП и прочности при отрыве между слоями СП2 и СП2 и подложкой

№

Прочность при

Тип образца (вид заложенного дефекта)

KСП

образца

отрыве, МПа

1

Бездефектный

3,6

13,0

2

Бездефектный (после температурного воздействия)

3,7

13,5

3

Дефектный (без подготовки поверхности подложки)

2,7

9,1

4

Дефектный (между слоями проходы с пониженным содержанием отвердителя)

1,2

6,0

5

Дефектный (между слоями проходы с пониженным содержанием отвердителя)

1,0

5,4

6

Дефектный (между слоями проходы с пониженным содержанием отвердителя)

1,1

5,4

7

Дефектный (между слоями проходы без отвердителя)

1,0

6,8

Дефектоскопия

№ 8

2023

8

В.А. Быченок, С.А. Хижняк, А.А. Cорокин и др.

а

б

в

Рис. 7. Характер разрушения образцов: по покрытию — рваное (а); по подложке — гладкое (б); по покрытию — гладкое (в).

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА

В результате проведенных экспериментальных исследований ультразвуковым методом с опти-

ко-акустической генерацией акустических колебаний в качестве признаков пониженной адгезии

между слоями СП2 и между СП2 и подложкой приняты:

- наличие эхосигналов положительной или отрицательной фазы 5 между эхосигналом 2 (от гра-

ницы раздела между слоями СП2) и эхосигналом 3 (от границы раздела между подложкой и СП2);

- наличие акустических шумов 5.

При увеличении толщины (количества слоев) СП также может расти уровень акустических

шумов 5, что связано с увеличением количества границ раздела сред. В то же время при нека-

чественном акустическом контакте между преобразователем и поверхностью СП уменьшаются

регистрируемые амплитуды всех эхосигналов, в том числе акустических шумов. На основе этих

соображений для оценки адгезии между слоями СП2 и между СП2 и подложкой предложено ис-

пользовать коэффициент, позволяющий давать комплексную оценку акустических характеристик

СП с учетом толщины покрытий и качества акустического контакта:

+

−

max

(

A

,

A

)

5

5

t

3

−t

1

K

=-ln

⋅

,

СП

−

-A

t

−t

1

5

1

+

где

5

A

— амплитуда положительной фазы эхосигнала от дефекта в СП или шумовой составляю-

−

щей;

A

— амплитуда отрицательной фазы эхосигнала от дефекта в СП или шумовой составляю-

5

-

щей; t5 — время прихода эхосигнала от дефекта в СП или шумовой составляющей;

1

1

A

, t

— ам-

плитуда и время прихода зондирующего сигнала (характеризует качество акустического контакта,

толщину слоя иммерсионной жидкости и задержку самого ОАП); t3 — время прихода эхосигнала

от границы раздела между СП и подложкой.

В формуле выражение (t3 - t1) характеризует общую толщину двухслойного СП; выражение

(t5 - t1) характеризует глубину расположения отражателя (дефекта) в СП; натуральный логарифм ln

учитывает экспоненциальное затухание акустических колебаний в СП. Таким образом, предложен-

+

ная формула характеризует рост шумовой составляющей сигнала (амплитуды сигналов

A

,

A− ) с

5

5

учетом толщины покрытия (разность времен прихода эхосигналов (t3 - t1)) и поправкой на качество

акустического сигнала (амплитуда зондирующего сигнала

A− ). При этом затухание и скорость рас-

1

пространения ультразвуковых колебаний в отдельных слоях СП1 и СП2 не оцениваются, а учиты-

ваются их интегральные значения для СП в целом.

В табл. 1 приведены результаты оценки KСП и значения прочности при отрыве, определенные в

результате механических испытаний.

Результаты механических испытаний подтвердили результаты, полученные с помощью ультра-

звукового метода с оптико-акустической генерацией акустических импульсов:

- температурное воздействие без деструкции материала не приводит к снижению адгезии меж-

ду СП2 и подложкой и между слоями СП;

- отсутствие подготовки поверхности подложки приводит к снижению адгезии между СП2 и

подложкой;

- пониженное содержание и отсутствие отвердителя в слоях СП2 существенно снижает уро-

вень адгезии между слоями СП2.

Дефектоскопия

№ 8

2023

Ультразвуковой контроль адгезии специальных покрытий

9

Установлено, что при:

0 < KСП ≤ 8, прочность при отрыве составляет менее 2 МПа;

8 < KСП ≤ 16, прочность при отрыве составляет более 2 МПа.

Коэффициент парной корреляции по шкале Чеддока между прочностью при отрыве образцов

и коэффициентом KСП (см. табл. 1) составил 0,96, что свидетельствует о весьма высокой (силь-

ной) связи между исследуемыми параметрами.

ЗАКЛЮЧЕНИЕ

Для контроля качества СП предложено использовать ультразвуковой эхометод акустического

вида контроля с оптико-акустической генерацией акустических колебаний. При проведении экс-

периментальных исследований установлено, что выбранный метод обеспечивает выявление на-

рушения адгезии между слоями СП2, СП2 и подложкой. При этом информативными параметра-

ми служат время прихода и амплитуда эхосигналов от границы раздела между СП2 и подложкой

и акустические шумы в СП2. На основе информативных параметров разработан критерий каче-

ства СП — KСП. Наличие взаимосвязи между KСП и прочностью при отрыве доказано в результате

проведения механических испытаний.

Для правильной интерпретации результатов ультразвукового контроля необходимо иметь апри-

орную информацию о:

- количестве слоев в СП на изделии;

- скорости распространения ультразвуковых колебаний в бездефектном образце СП;

- материале и толщине подложки.

Для разработки методики контроля адгезии необходимо:

- уточнить подходы к моделированию пониженной адгезии между слоями СП и СП и подлож-

кой;

- набрать статистически значимый объем экспериментальных данных с целью уточнения полу-

ченной корреляционной зависимости;

- разработать настроечные образцы для контроля адгезии;

- доработать средства ультразвукового контроля с оптико-акустической генерацией акустиче-

ских колебаний для применения в производственных условиях;

- разработать алгоритмическое обеспечение для анализа результатов контроля и вычисления

критерия качества СП в процессе контроля.

СПИСОК ЛИТЕРАТУРЫ

1. Манин В.А. Совершенствование радиоволновых способов обнаружения дефектов в радиопогло-

щающих покрытиях на основе математического моделирования // Известия вузов. Поволжский регион.

Технические науки. 2016. № 4 (40). С. 123—135.

2. Краев И.Д., Образцова Е.П., Юрков Г.Ю. Влияние морфологии магнитного наполнителя на ради-

опоглощающие характеристики композиционных материалов // Авиационные материалы и технологии.

2014. № S2. С. 10—14.

3. Воронин И.В., Горбатов С.А., Науменко В.Ю., Петрунин В.Ф. Многослойные радиопоглощаю-

щие нанокомпозиционные материалы и покрытия // Физика и химия обработки материалов. 2007. № 4.

С. 5—10.

4. Каблов Е.Н. Материалы и химические технологии для авиационной техники // Вестник Россий-

ской академии наук. 2012. Т. 82. № 6. С. 520—530.

5. Круглянский И.М., Алексеенко А.А. Классификатор методов и средств неразрушающе-

го контроля конструкций из полимерных композиционных материалов // Научные труды МАТИ

им. К.Э. Циолковского. 2003. Вып. 6 (78). С. 222—226.

6. Мурашов В.В. Дефекты монолитных деталей и многослойных конструкций из полимер-

ных композиционных материалов и методы их выявления // Контроль. Диагностика. 2007. № 4.

С. 23—32.

7. Манин В.А., Казьмин А.И., Федюнин П.А., Тренин Н.А. СВЧ-способ обнаружения и оценки

дефекта типа «Отслоение» в защитных покрытиях вооружения, военной и специальной техники

и устройство его реализации // Вестник ЮУрГУ. Серия: Компьютерные технологии, управление,

радиоэлектроника. 2016. № 1. С. 145—152.

8. Федоров Н.П., Дмитриев Д.А. К вопросу комплексного контроля защитных покрытий авиацион-

ной техники // Вестник российских университетов. Математика. 2005. № 2. С. 157—161.

9. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении / 2-е изд., переработка и

доп. СПб.: Издательство «СВЕН», 2007. 296 с.

Дефектоскопия

№ 8

2023

10

В.А. Быченок, С.А. Хижняк, А.А. Cорокин и др.

10. Мурашов В.В. Неразрушающий контроль клеевых соединений // Клеи. Герметики. Технологии.

2008. № 7. С. 21—28.

11. Бойцов Б.В., Васильев С.Л., Громашев А.Г., Юрсенсон С.А. Методы неразрушающего контроля,

применяемые для конструкций из ПКМ // Электронный журнал «Труды МАИ». 2011. Выпуск № 49.

С. 40—49.

12. Федоров А.В., Котовщиков И.О. Экспериментальная апробация средств и методики активного

теплового контроля вертолетных лопастей из композиционных материалов // Приборы. 2022. № 9 (267).

С. 1—7.

13. Корнилов Г.А. Методика ИК-термографии выявления скрытого дефекта в авиационной кон-

струкции из полимерных композиционных материалов // Вестник ПНИПУ. Машиностроение, материа-

ловедение. 2022. № 1. С. 41—48.

14. Сясько В.А. Электромагнитные методы и приборы контроля и мониторинга толщины покрытий

и стенок изделий.

15. Rui Li, Qipeng Xiao, Ping-a Yang, Hao Wang, Lin Liu. Magnet-induced deformation enhanced adhesion

based on magneto-responsive polymer: Theoretical analysis and experimental verification // Materials &

Design. 2020. V. 194. P. 108905.

16. Krahn J., Bovero E., Menon C. Magnetic field switchable dry adhesives // ACS Appl. Mater. Interfaces.

2015. V. 7. Is. 4. P. 2214—2222.

17. Pang H.M., Pei L., Xu J.Q., Cao S.S., Wang Y., Gong X.L. Magnetically tunable adhesion of composite

pads with magnetorheological polymer gel cores // Composites Science and Technology. 2020. V. 192.

P. 108115.

18. Tatari M., Mohammadi N.A., Turner K.T., Shan W.L. Dynamically tunable dry adhesion via subsurface

stiffness modulation // Advanced Materials Interfaces. 2018. V. 5. Is. 18. P. 1800321.

19. Lee H., Um D.S., Lee Y.S., Lim S.D., Kim H.J., Ko H.H. Octopus-inspired smart adhesive pads for

transfer printing of semiconducting nanomembranes // Advanced Materials. 2018. V. 28. Is. 34. P. 7457—7465.

20. Vital-Juarez A., Roffi L., Desmarres J.-M., Devos A. Picosecond acoustics versus tape adhesion test:

Confrontation on a series of similar samples with a variable adhesion // Surface and Coatings Technology.

2022. V. 448. P. 128926. ISSN 0257-8972.

21. Chen Xiaomei, Shaw Christopher, Gelman Len, Grattan Kenneth T.V. Advances in test and measurement

of the interface adhesion and bond strengths in coating-substrate systems, emphasising blister and bulk

techniques // Measurement. 2019. V. 139. P. 387—402. ISSN 0263-2241.

22. Hatic Damjan, Cheng Xiaoyin, Stephani Thomas, Rauhut Markus, Gäbler Jan, Bethke Reinhold,

King Hunter, Hagen Hans. Use of machine learning for automatic Rockwell adhesion test classification based

on descriptive and quantitative features // Surface and Coatings Technology. 2021. V. 427. P. 127762. ISSN

0257-8972.

23. Неразрушающий контроль. Справочник. В 7 т. Под общ. ред. В.В. Клюева. Т. 5: В 2 кн. Кн. 2:

Электрический контроль / К.В. Подмастерьев, Ф.Р. Соснин, С.Ф. Корндорф, Т.И. Ногачева, Е.В. Пахол-

кин, Л.А. Бондарева, В.Ф. Мужицкий. М.: Машиностроение, 2004. 679 с.

24. Патент 2381496 Российская Федерация, МПК G01N 29/04. Лазерно-ультразвуковой дефек-

тоскоп / А.А. Карабутов. Патентообладатель: А.А. Карабутов. Заявка: 2381496, 29.05.2008. Опубл.:

10.02.2010.

25. Патент 2 653 123 Российская Федерация, МПК G01N 29/04. Способ импульсно-периодиче-

ского лазерно-ультразвукового контроля твердых материалов и устройство для его осуществления /

А.А. Карабутов, Е.Б. Черепецкая, А.С. Бычков, Е.А. Миронова, Н.А. Морозов, П.Н. Иванов,

И.А. Шибаев, И.Е. Сас, В.П. Зарубин. Патентообладатель: Федеральное государственное автономное

образовательное учреждение высшего образования «Национальный исследовательский технологиче-

ский университет «МИСиС». Заявка: 2017123111, 30.06.2017. Опубл.: 07.05.2018.

26. Быченок В.А., Кинжагулов И.Ю., Беркутов И.В., Марусин М.П., Алифанова И.Е. Применение

лазерно-ультразвукового генератора для определения напряженно-деформированного состояния специ-

альных материалов и изделий // Научно-технический вестник информационных технологий, механики

и оптики [Scientific and Technical Journal of Information Technologies, Mechanics and Optics]. 2013. № 4

(86). С. 107—114.

27. ГОСТ 32299—2013 Межгосударственный стандарт. Материалы лакокрасочные. Определение

адгезии методом отрыва.

Дефектоскопия

№ 8

2023