УДК 620.179.161:534.6.08

ИССЛЕДОВАНИЕ ПЛОТНОСТИ ОБРАЗЦОВ ИЗ ТЕРМОРАСШИРЕННОГО ГРА-

ФИТА АКУСТИЧЕСКИМ АМПЛИТУДНО-ТЕНЕВЫМ МЕТОДОМ

© 2023 г. О.П. Богдан1, О.В. Муравьева1, 2,*, А.В. Блинова1, Д.В. Злобин1

1 Ижевский государственный технический университет имени М.Т. Калашникова,

Россия 426069 Ижевск, ул. Студенческая, 7

2 Удмуртский федеральный исследовательский центр УрО РАН

Россия 426067 Ижевск, ул. Т. Барамзиной, 34

E-mail: *pmkk@istu.ru

Поступила в редакцию 20.06.2023; после доработки 30.06.2023

Принята к публикации 30.06.2023

Представлены результаты исследования чувствительности акустического метода контроля плотности образцов из

терморасширенного графита, основанного на регистрации изменения амплитуды прошедшего сигнала сквозь образец,

обусловленное изменением плотности, показавшие, что предельная чувствительность метода соизмерима с погрешно-

стью измерения плотности прямым весовым методом и массы составила 26 кг/м3 и 0,02 г соответственно. Проведена

оценка неравномерности распределения плотности по площади образцов из ТРГ разной толщины, при этом отклонение

амплитуды прошедшего сигнала сквозь образец, пропорциональное отклонению плотности, для некоторых листов до-

стигло до 50 %, для матов — 30 %, а наименьшее не превысило 10 %. В процессе сканирования выявлена обратно про-

порциональная зависимость амплитуды прошедшего акустического сигнала от средней плотности образцов, наиболее

выраженная для малых толщин матов и листов ТРГ.

Ключевые слова: терморасширенный графит, акустический амплитудно-теневой метод, плотность, чувствитель-

ность, амплитуда прошедшего сигнала.

DOI: 10.31857/S0130308223080031, EDN: DYTIAG

ВВЕДЕНИЕ

Графит и различные композиционные материалы на его основе, включая интеркалированные

соединения графита, широко используются в различных областях науки, техники и промышленно-

сти [1]. Большое распространение среди данных материалов получил терморасширенный графит

(ТРГ), представляющий собой углеродный материал с пористой структурой [2], благодаря кото-

рой обладает высокими физическими и химическими свойствами. Основные характеристики ТРГ

включают высокопористую структуру, очень малый вес, высокие механические свойства, регули-

руемую теплопроводность [2—5], высокую электропроводность, высокую удельную емкость [6],

эрозионную стойкость и низкую стоимость.

В настоящее время разработано большое количество технологий изготовления ТРГ, суть кото-

рых сводится к следующему: ТРГ получают посредствам интеркалирования графита с последую-

щим термовоздействием [2] и приданием конечной формы путем прессования или проката [7, 8]

и при необходимости вырубки. Свойства ТРГ существенно зависят от технологии получения ТРГ,

вводимых компонентов, методов интеркаляции [5] и терморасширения [9, 10]. Например, увеличе-

ние пористости ТРГ и механических свойств достигается путем введения различных органических

и неорганических добавок [5], изменения теплостойкости, электропроводности и сорбционных

свойств можно обеспечить в результате интеркалирования различными кислотами [3, 5, 7, 11—13],

добиться магнитных свойств возможно присадкой к ТРГ ферромагнитного металла [14].

Благодаря технологии получения, свойств и исходным материалам ТРГ создают предпосылки

для разработки разнообразных многофункциональных материалов [5, 11—16].

Широкое использование материалы из ТРГ получили в качестве огнезащитного [17] и тепло-

изоляционного средства, радиационного [18] и теплоотражающего экрана [5] в атомной и хими-

ческой промышленности в условиях высоких температур. ТРГ используется в качестве высоко-

эффективных прокладок и уплотнителей для нефтегазодобывающей, нефтеперерабатывающей,

химической промышленности и в гидросооружениях [4, 19]. Известны факты использования ТРГ

в качестве катализаторов химических источников тока [7], проводящих наполнителей [20], топлив-

ных элементов [21], для очистки сточных и природных вод, в том числе при сорбции нефти и не-

фтепродуктов из водной среды [22].

В настоящее время активно ведутся исследования новых возможностей применения ТРГ в ка-

чества модифицирующего компонента для улучшения свойств различных электродов [7, 23], анти-

22

О.П. Богдан, О.В. Муравьева, А.В. Блинова, Д.В. Злобин

фрикционных материалов на полимерной основе для узлов техники и технологического оборудо-

вания [24], порошковых сталей [16], в качестве материалов для производства электрохимических

и суперконденсаторов [25].

На данный момент активно ведутся исследования морфологии структуры ТРГ, обусловленной

технологией производства и оптимизацией режимов измельчения частиц [26], позволяющие повы-

сить качество и минимизировать появление дефектов; исследуются теплостойкость и теплопрово-

дность ТРГ и способы их варьирования [3, 5, 9, 12, 18, 20], термическая стабильность [21], коэффи-

циент трения и износостойкость [27], возможность получения магнитных свойств [14].

Физико-механические свойства терморасширенного графита исследуются преимущественно

разрушающими методами, требующими специализированного оборудования, длительного срока

подготовки образцов и продолжительных испытаний особенно в условиях внешних воздействий

(влажность, агрессивные среды, температурные воздействия и другие), а также методами диффе-

ренциального термического анализа и циклической вольтамперометрии [21]. Контроль и исследо-

вание структуры ТРГ проводят преимущественно методами рентгенофазового анализа, электрон-

ной и романовской спектроскопии [14]. Неразрушающий контроль состояния изделий из ТРГ в

процессе эксплуатации проводят оптическими методами на базе оптоволоконных технологий [4].

Важным этапом производства изделий из ТРГ является контроль полотна в процессе его фор-

мирования, направленный на выявление основных дефектов проката, таких как разнотолщинность

и разноплотность по длине и ширине полотна, расслоения, пузыри воздуха [8, 28].

Одной из важнейших характеристик ТРГ является плотность, которая зависит от технологии

получения и назначения изделия. Разноплотность — основный дефект, возникающий при прокатке

полотна из ТРГ, как в направлении прокатки, так и по ширине листа [8, 28—30].

Для контроля плотности ТРГ при выборочном контроля используется прямой весовой метод,

не позволяющий оценить ее распределение по площади образца. Радиочастотный метод оценки

разноплотности (Патент № 2257342) обладает недостаточной чувствительностью и разрешающей

способностью. Использование радиационного метода [31] ограничено требованиями безопасно-

сти.

Перспективные варианты оценки структурного состояния материалов и изделий из пористых

материалов, в том числе ТРГ, связаны с акустическими методами неразрушающего контроля, ха-

рактеризующимися достаточно высокой чувствительностью, достоверностью и оперативностью

с возможностью сплошного контроля [29, 30, 32, 33]. Ввиду того, что акустические свойства по-

ристых материалов напрямую определяются их физико-механические параметрами (плотность,

упругость), использование акустических методов при контроле разноплотности представляется

наиболее целесообразным.

Цель работы: исследование чувствительности акустического метода для контроля плотности

листов и матов образцов из терморасширенного графита и определения равномерности ее распре-

деления по площади образца.

МАТЕРИАЛЫ И МЕТОДЫ

В работе исследованы образцы матов и листов из ТРГ, изготовленные на предприятии ООО

«СИЛУР», различной толщины в количестве 9 партий различных диапазонов плотности в общем

количестве 45 образцов размером 300´300 мм (табл. 1, табл. 2).

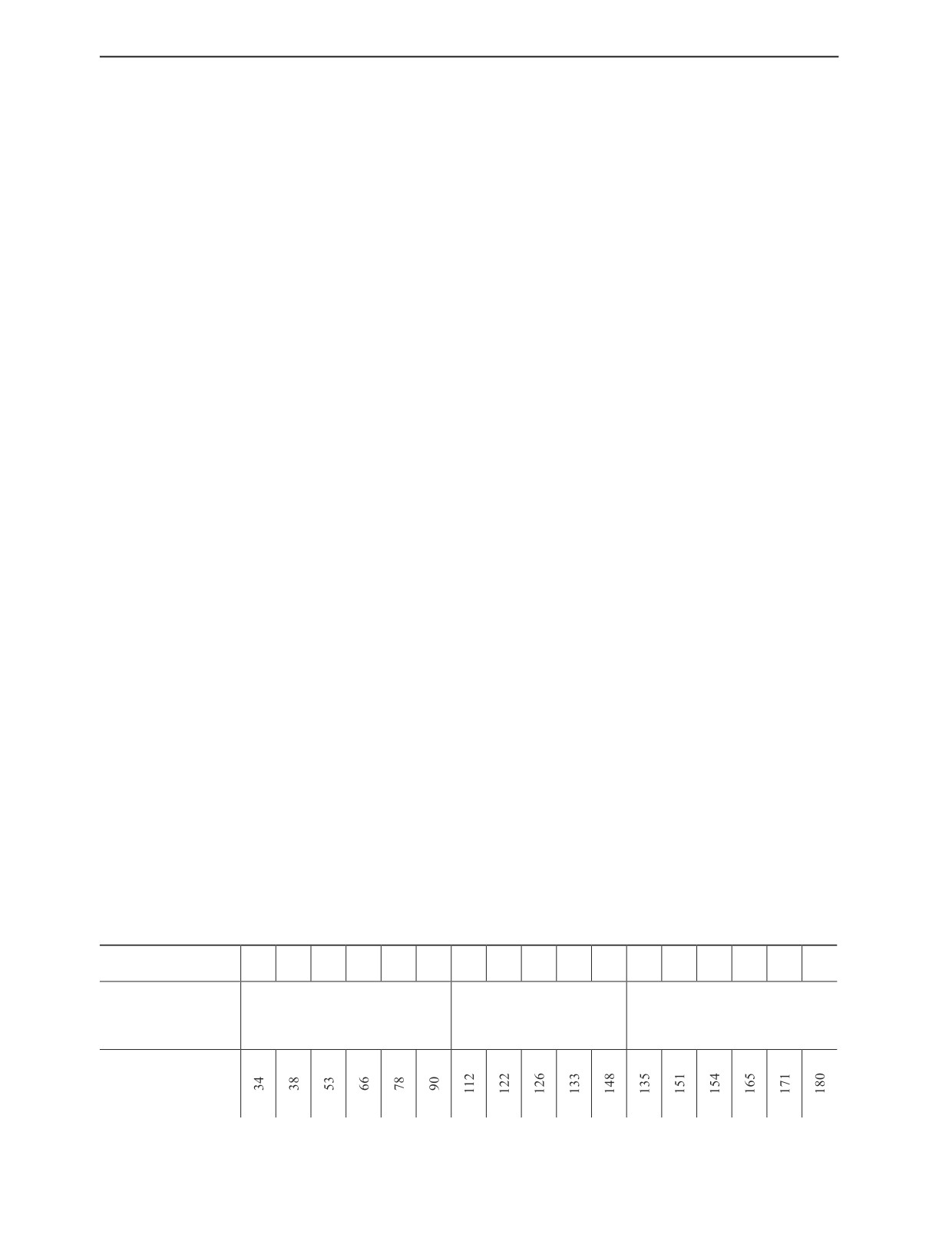

Таблица

1

Параметры исследуемых матов из ТРГ

№ п/п

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

Средняя

толщина h, мм /

4,9 / #1

7,2 / #2

10,2 / #1

# партии

Средняя

плотность ρ, кг/м3

Дефектоскопия

№ 8

2023

Исследование плотности образцов из терморасширенного графита акустическим...

23

Таблица

2

Параметры исследуемых листов из ТРГ

№ п/п

1

2

3

4

5

6

7

8

9

10

11

12

13

14

Средняя

толщина

1,5 / #1

1,0 / #2

0,8 / #3

h, мм /

# партии

Средняя

плотность

ρ, кг/м3

№ п/п

15

16

17

18

19

20

21

22

23

24

25

26

27

28

Средняя

толщина

0,6 / #4

0,4 / #5

0,2 /

#6

h, мм /

# партии

Средняя

плотность

ρ, кг/м3

Для исследований использована установка для контроля пористых материалов, входящая в со-

став УНУ «Информационно-измерительный комплекс для исследований акустических свойств

материалов и изделий». Установка (Патент № 2796231) реализует амплитудно-теневой метод аку-

стического контроля с использованием воздушных акустических преобразователей. Блок-схема и

фото экспериментальной установки представлены на рис. 1 [32].

а

Генератор

Блок

Повышающий

+40 В

UЗИ

зондирующих

излучателей

преобразователь

импульсов

И1—И6

Устройство

отображения

UТРГ

Заготовка ТРГ

— дисплей

Временная селекция

+5 В

Контроллер

П1—П6

Усилитель

Блок

АЦП

Пик-детектор

приемников

Инвертор

напряжения

-5 В

б

Рис. 1. Блок-схема (а) и фото (б) экспериментальной установки для исследований пористых материалов.

Дефектоскопия

№ 8

2023

24

О.П. Богдан, О.В. Муравьева, А.В. Блинова, Д.В. Злобин

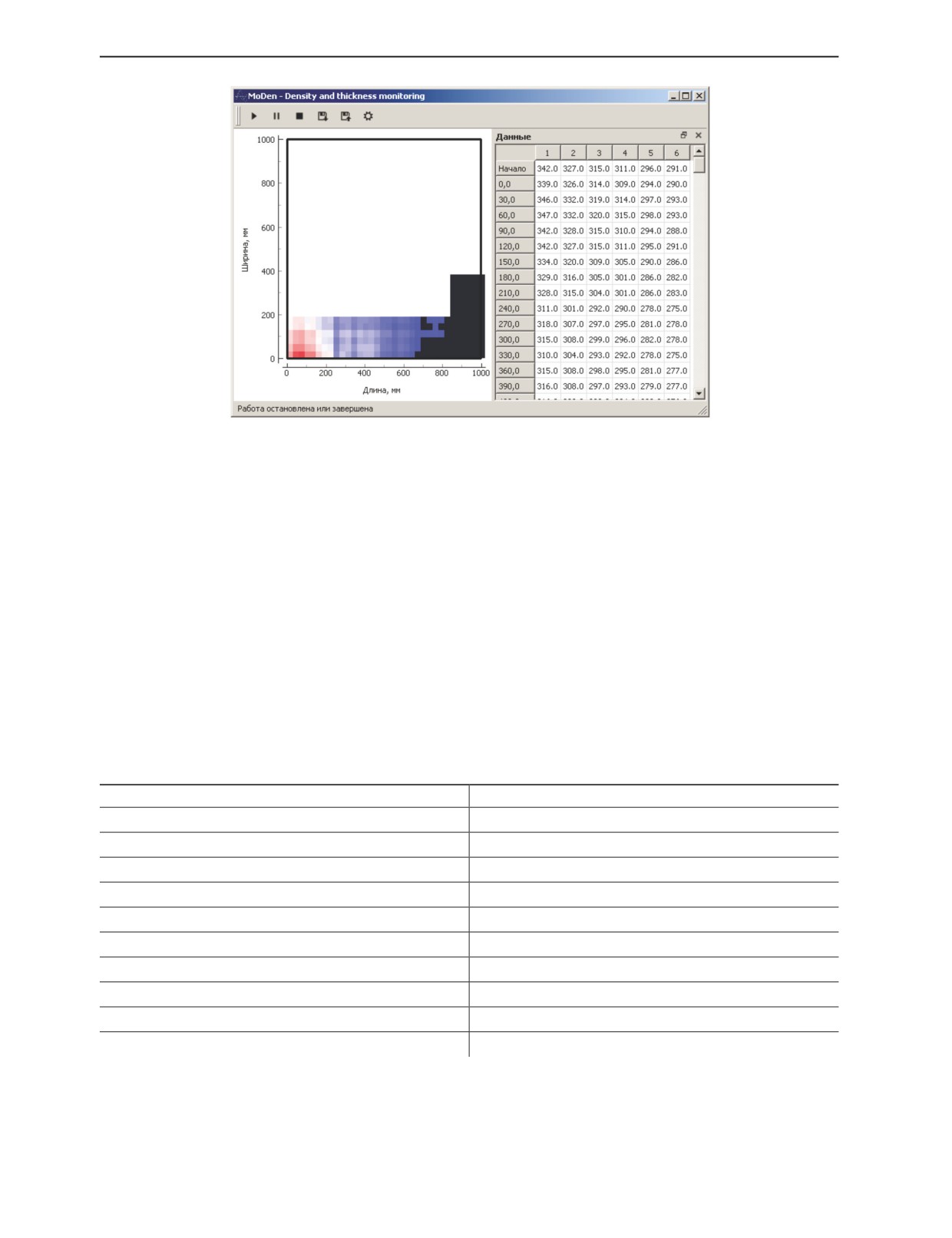

Рис. 2. Таблица и карта результатов контроля плотности пористых сред.

Генератор зондирующих импульсов служит для возбуждения блока низкочастотных акустиче-

ских излучателей. Прошедшие через объект исследования импульсы акустической волны посту-

пают на блок акустических приемников и усиливаются. Амплитуда сигнала, прошедшего через

объект исследования, селектированная по времени, через пик-детектор передается на плату АЦП

контроллера и далее на устройство отображения. Управление и обработка сигналов происходит

с помощью микроконтроллера. Акустические пьезопреобразователи обеспечивают эффективное

излучение и прием волн через воздушную среду за счет эффекта изгибных колебаний пьезопла-

стин, согласование которых с низким импедансом объекта исследования через промежуточную

воздушную среду — наилучшее. Специализированное программное обеспечение позволяет визу-

ализировать распределение амплитуд сигналов, прошедших через объект как в табличном, так и в

графическом виде (рис. 2).

Основные технические характеристики экспериментальной установки представлены в табл. 3.

Таблица

3

Технические характеристики экспериментальной установки

Характеристика

Значение

Количество каналов

6

Рабочий диапазон частот

7—15 кГц

Амплитуда зондирующего импульса

15 В, 30 В, 45 В

Частота следования зондирующих импульсов

2 Гц

Коэффициент усиления

30—1000

Общий потребляемый ток

25 мА

АЦП

10 бит, частота дискретизации 10 кГц

Электропитание установки

+5 В

Пространственная разрешающая способность

50×50 мм

Погрешность измерения

± 3 отн.ед.

При прочих равных условиях метод наиболее чувствителен к изменению плотности и толщи-

ны объекта исследования и может быть позиционирован как метод оценки количества вещества

(массы) объекта [29, 30, 32, 33].

Дефектоскопия

№ 8

2023

Исследование плотности образцов из терморасширенного графита акустическим...

25

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В производственных условиях предприятия ООО «СИЛУР» проведена верификация разрабо-

танного метода посредством сравнения результатов оценки плотности на образце листа ТРГ с ре-

зультатами контроля массы (плотности), полученными прямым методом взвешивания. С целью

отстройки от коэффициента преобразования по каждому из каналов осуществлена предваритель-

ная калибровка по шести каналам на настроечном образце (НО) с известной толщиной h и плотно-

стью, измеренной прямым методом. Настроечный образец, проконтролированный акустическим

методом, в дальнейшем подвергался вырубке прозвучиваемых (контролируемых) участков с ис-

пользованием металлического тонкостенного шаблона с диаметром, соответствующим апертуре

акустических датчиков (D = 34 мм). Масса образцов после вырубки измерялась с помощью весов

аналитических ГОСМЕТР ВЛ-64 с точностью определения Δm = ±0,1 мкг, толщина образцов — с

помощью электронного штангенциркуля ШЦЦ-1-125 с точностью 10 мкм.

Плотность вырубки образца прямым методом определялась по формуле:

m

4m

ρ=

=

,

(1)

2

V

π⋅D

⋅ h

где m — масса вырубки образца; V — объем вырубки образца; D — диаметр вырубки образца; h —

средняя толщина вырубленного образца.

В табл. 4 приведены результаты акустических измерений и прямых измерений плотности для

настроечного образца и их пересчете в коэффициент преобразования канала.

Таблица

4

Результаты прямых измерений плотности и акустических измерений на настроечном образце

Коэффициент

Толщина

Масса

Плотность

Амплитуда

Номер

преобразования

вырубки

вырубки

вырубки

акустического

канала

канала,

НО hНО, мм

образца mНО, г

НО ρHO, кг/м3

сигнала UНО, отн.ед.

отн. ед.∙ м3/кг

1

1,05

0,8828

926

342

0,369

2

1,04

0,8846

936

377

0,403

3

1,04

0,8755

927

375

0,405

4

1,04

0,8765

928

383

0,413

5

1,05

0,8653

907

342

0,377

6

1,06

0,8682

902

395

0,438

Верификация методики проведена на листах ТРГ в диапазоне толщин от 1,03 до 1,08 мм и плот-

ностей от 930 до 1130 кг/м3, определенных прямым методом взвешивания и акустическим методом.

Строилась корреляция между изменением амплитуды ΔU прошедшего сигнала через исследуемый

образец относительно амплитуды на настроечном образце UНО (ΔU = U - UНО) и изменением плот-

ности Δρ (массы Δm) (Δρ = |ρHO - ρ|, Δm = |mHO - m|) по каждому из каналов.

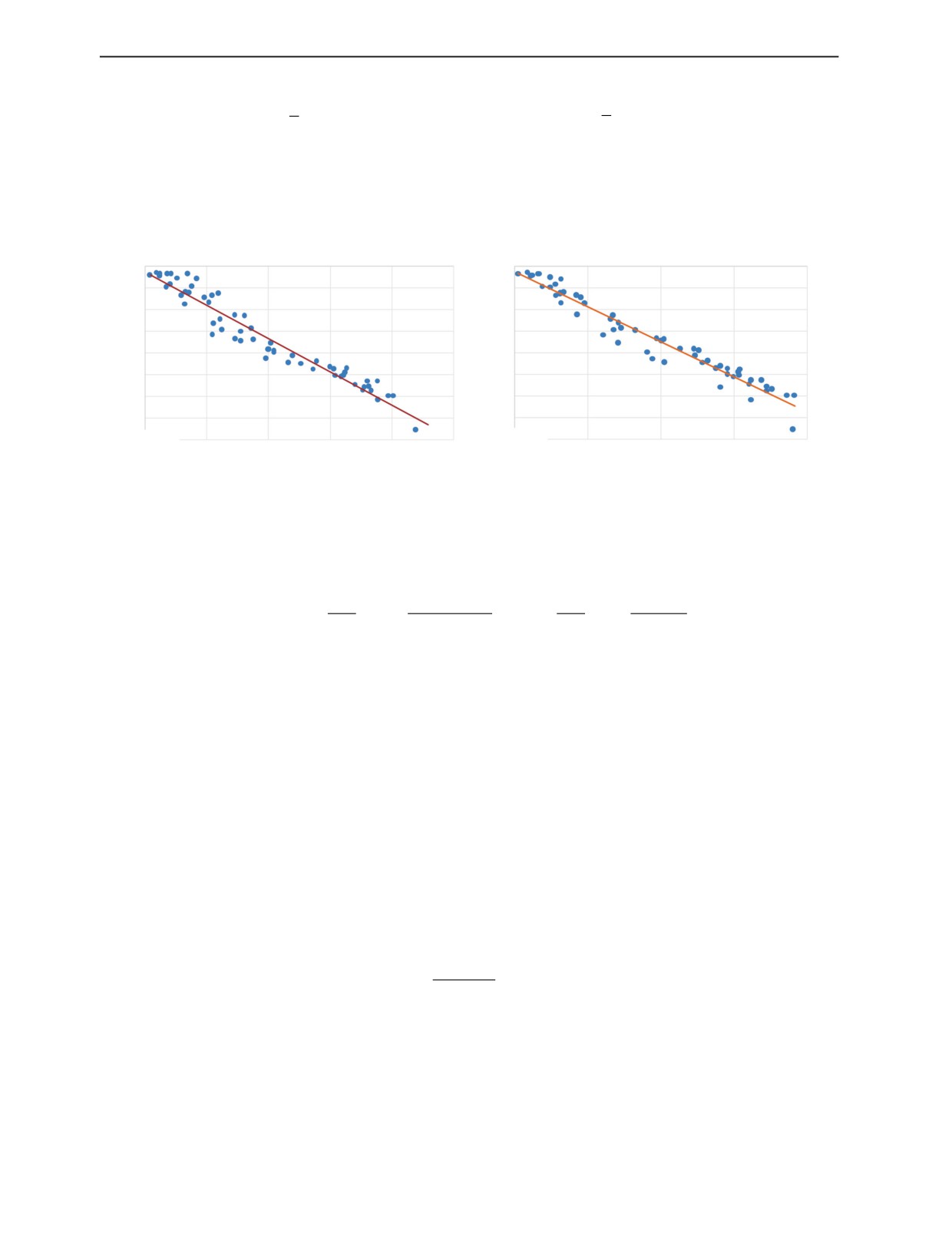

Корреляцию между акустическими измерениями и прямыми измерениями изменения по плот-

ности и изменения по массе относительно настроечного образца иллюстрирует калибровочная за-

висимость на рис. 3. Наблюдается однозначная линейная зависимость акустических измерений и

измерений прямым весовым методом с коэффициентом корреляции R2, равным 0,94 для плотности

и 0,95 для массы.

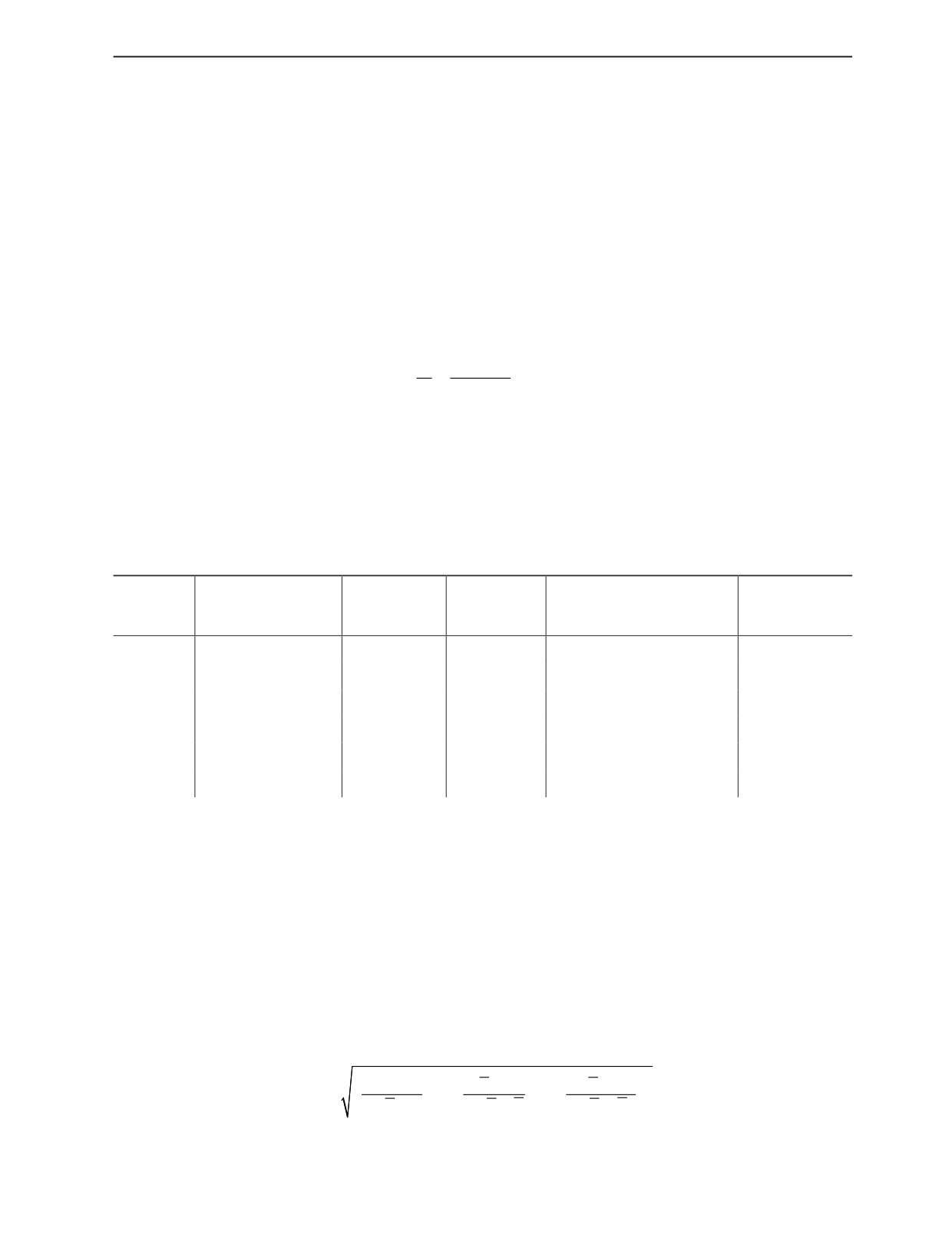

Погрешность измерения амплитуды не превышает ±3 отн. ед. Погрешность определения плот-

ности прямым весовым методом может быть рассчитана по формуле:

2

2

2

4δm

2m⋅δD

4m⋅δh

δρ =

+

+

,

(2)

2

3

2

2

π⋅D

⋅h

π⋅D

⋅h

π⋅D

⋅h

Дефектоскопия

№ 8

2023

26

О.П. Богдан, О.В. Муравьева, А.В. Блинова, Д.В. Злобин

где δm — погрешность измерения массы вырубки образца; δD — погрешность измерения диа-

метра вырубки образца; δh — погрешность измерения толщины вырубки образца; m — средняя

масса вырубки образца; D — средний диаметр вырубки образца; h — средняя толщина вырубки

образца.

При погрешности определения толщины и диаметра образца δD = δh = 10 мкм и погрешности

определения массы δm = 0,1 мкг, погрешность определения плотности составила δρ = ±19 кг/м3.

0

50

100

150

200

∆ρ, кг/м3

0

0,05

0,1

0,15

∆m, г

0

0

R2 = 0,94

R2 = 0,95

-10

-10

-20

-20

-30

-30

-40

-40

-50

-50

-60

-60

-70

-70

∆U, отн. ед.

∆U, отн. ед.

Рис. 3. Калибровочная зависимость изменения амплитуды прошедшего сигнала от изменения плотности.

С использованием калибровочной зависимости может быть оценена чувствительность акусти-

ческого метода к изменению плотности Sρ и к изменению массы Sm для листа данной толщины:

3

∆U

отн.ед.⋅м

∆U

отн.ед.

S

=

=

0,34

,

S

=

=

385

(3)

ρ

m

∆ρ

кг

∆m

г

В предположении, что на фоне помех может уверенно выделяться сигнал, превышающий уро-

вень шума в три раза (9 отн. ед.), метод позволяет оценить изменение плотности 26 кг/м3 и измене-

ние массы 0,02 г, что соизмеримо с погрешностями их измерения прямым методом.

Следует отметить, что чувствительность метода, определяющая тангенс угла наклона калибро-

вочной прямой, может меняться в зависимости от толщины и вида образца ТРГ, что объясняется

сложностью и неоднозначностью физических процессов прохождения акустических волн через

неоднородные пористые среды, связанных с коэффициентами пористости и извилистости пор, аку-

стическими свойствами упругого пористого скелета, содержимого пор и давления в них [34].

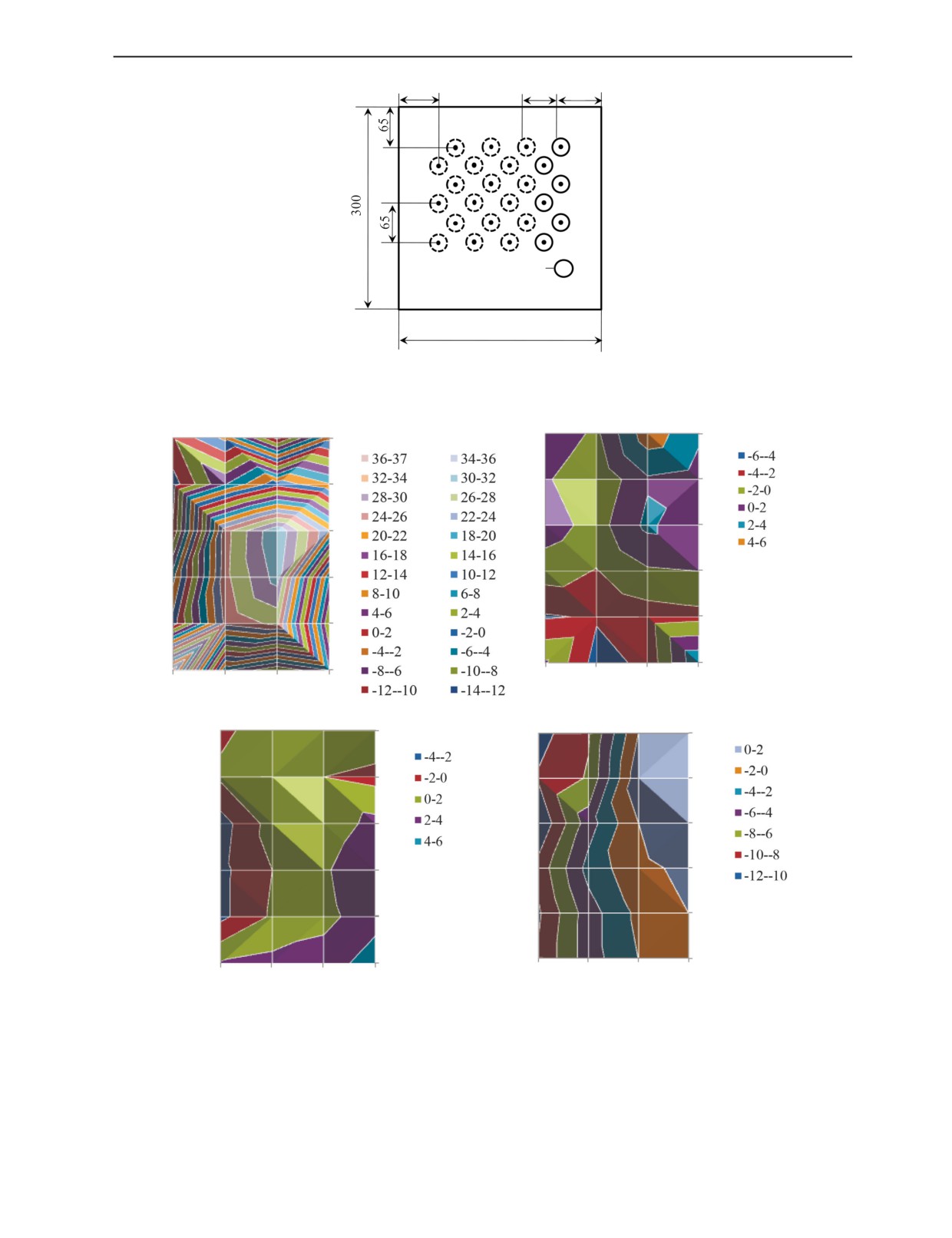

Для оценки неравномерности распределения плотности (амплитуды акустического сигнала) по

площади образцы сканировались с использованием шестиканального устройства с расстановкой

преобразователей согласно разметке в четырех положениях согласно схеме на рис. 4.

В опорной точке образца ТРГ с известной плотностью и толщиной проводилась калибровка 6

каналов установки.

В процессе сканирования регистрировалась амплитуда прошедшего сигнала U в каждой точке

измерения и оценивалось отклонение ее от амплитуды опорного сигнала UОП:

U-U

ОП

∆U

=

⋅

100 %.

(4)

UОП

В качестве примера на рис. 5 представлены результаты распределения по площади относитель-

ной амплитуды акустического сигнала для образцов листов с номинальной толщиной 0,2 и 0,6 мм

различной плотности с наиболее выраженной и наименее выраженной неравномерностями.

Согласно рис. 5, образец листа ТРГ #24 (h = 0,2 мм, ρ = 938 кг/м3) (рис. 5а) является наи-

более неравномерным по распределению плотности и имеет максимальное отклонение ампли-

туды прошедшего сигнала от опорного значения 37 % в положении I-1. Высокое отклонение по

Дефектоскопия

№ 8

2023

Исследование плотности образцов из терморасширенного графита акустическим...

27

65

50

65

6

5

4

3

2

1

Опорная точка

Образец из ТРГ

I

II

III

IV

300

Рис. 4. Схема сканирования образцов ТРГ.

а

б

6

∆U, %

6

∆U, %

5

5

4

4

3

3

2

2

1

1

I

II

III

IV

I

II

III

IV

в

г

6

∆U, %

6

∆U, %

5

5

4

4

3

3

2

2

1

1

I

II

III

IV

I

II

III

IV

Рис. 5. Распределение относительной амплитуды сигнала по площади образцов листов ТРГ: образец #24 (h = 0,2 мм,

ρ = 938 кг/м3) (а); образец #27 (h = 0,2 мм, ρ = 1405 кг/м3 (б); образец #15 (h = 0,6 мм, ρ = 722 кг/м3) (в); образец #18

(h = 0,6 мм, ρ = 1196 кг/м3 (г).

плотности наблюдается также по центру образца (положение III-3, III-4). При этом отклонение

амплитуды прошедшего сигнала по площади образца от опорного значения лежит в диапазоне от

-13 до 37 %. Наиболее равномерным по распределению плотности является образец листа ТРГ

Дефектоскопия

№ 8

2023

28

О.П. Богдан, О.В. Муравьева, А.В. Блинова, Д.В. Злобин

#27 (h = 0,2 мм, ρ = 1405 кг/м3) (рис. 5б), для которого максимальное отклонение амплитуды про-

шедшего сигнала от опорного значения составило 5 % в положении III-6, при этом отсутствуют

локальные ярко выраженные области существенного отклонения плотности. Для данного об-

разца из ТРГ отклонение амплитуды прошедшего сигнала по его площади от опорного значения

лежит в диапазоне от -5 до 5 %. Среди исследуемых образцов номинальной толщиной h = 0,6 мм,

наибольшую неравномерность имеет образец листа ТРГ #18 (-12 % в положении I-4 — рис. 5г),

наименьшую — образец #15 (5 % в положении I-5 — рис. 5в), при этом отклонение амплитуды

прошедшего сигнала по площади образца от опорного значения составило от -3 до 5 % и от -12

до 2 % для образцов #15 и #18 соответственно.

Указанные закономерности связаны с технологией производства листов вследствие неравно-

мерного распределения порошка по площади прокатного стана, износа прокатных роликов или

нарушения скорости их вращения.

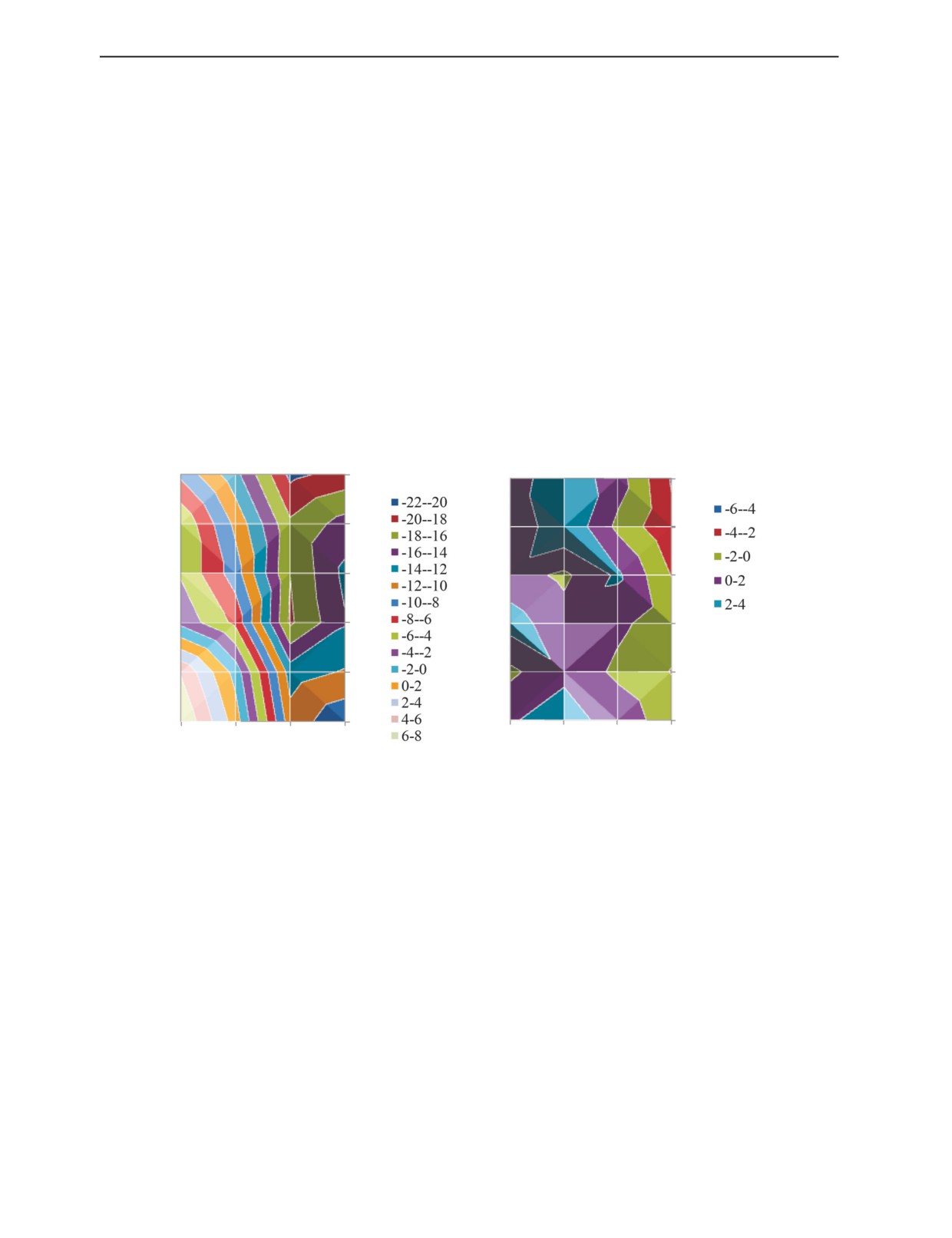

Для образцов матов ТРГ толщиной 10,2 мм результаты оценки неравномерности иллюстри-

рует рис. 6. Максимальное отклонение плотности от опорного значения -21 % имеет образец #13

плотностью 154 кг/м3 в положении III-6, при этом отклонение амплитуды прошедшего сигнала по

площади образца от опорного значения составляет от -21 до 8 % (рис. 6а). Образец #17 плотностью

180 кг/м3 (рис. 6б) имеет максимальное отклонение плотности от опорного значения -5 % в поло-

жении IV-6, при этом отклонение амплитуды прошедшего сигнала по площади образца от опорного

значения составляет от -5 до 4 %.

а

б

6

∆U, %

6

∆U, %

5

5

4

4

3

3

2

2

1

1

I

II

III

IV

I

II

III

IV

Рис. 6. Распределение относительной амплитуды сигнала по площади образцов матов ТРГ: образец #13 (h = 10,2 мм,

ρ=154 кг/м3) (а); образец #17 (h = 10,2 мм, ρ = 180 кг/м3) (б).

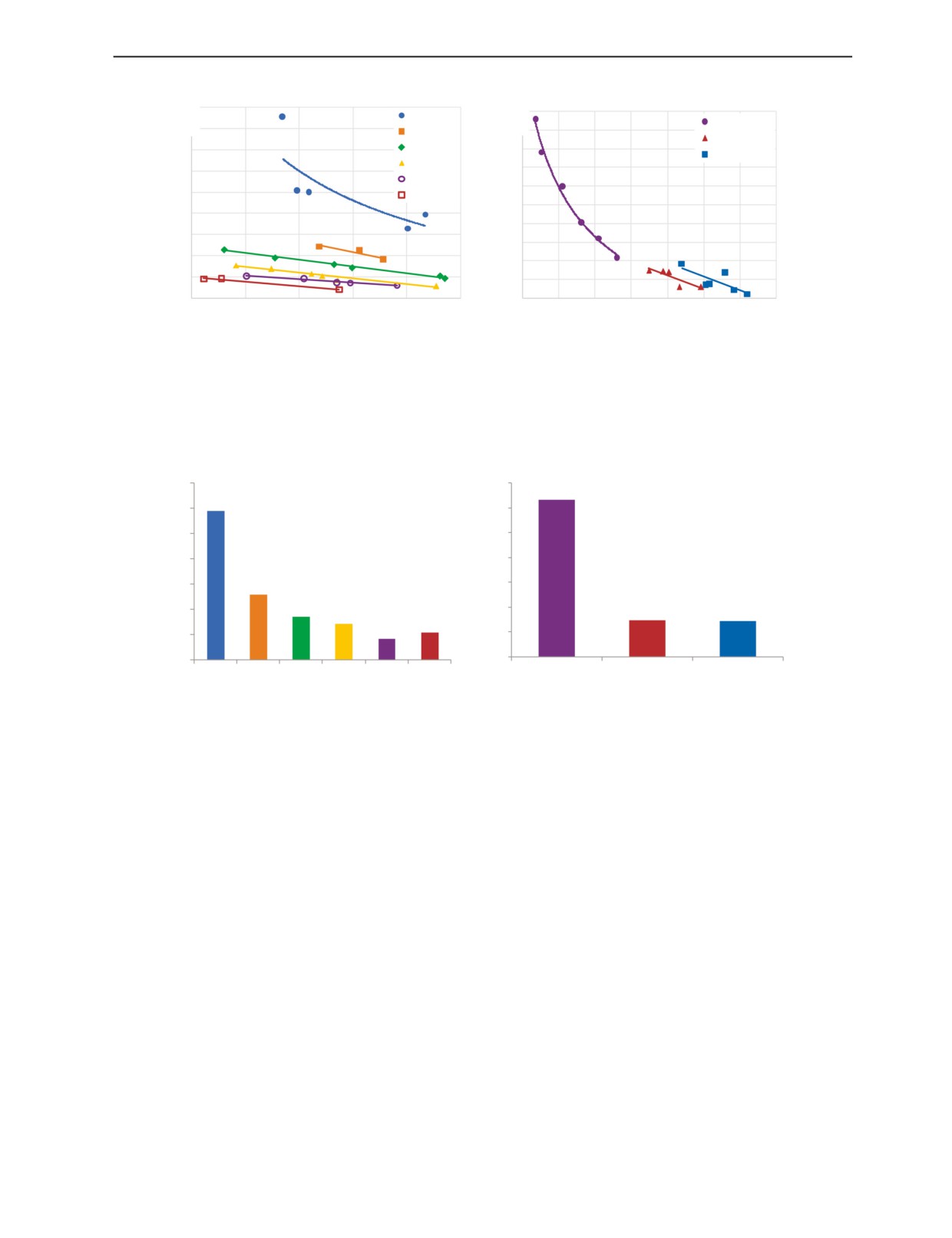

Зависимости амплитуды прошедшего сигнала в опорной точке UОП от средней плотности об-

разца ρ для всех партий исследованных образцов и матов представлены на рис. 7. Для всех ис-

следованных партий образцов наблюдается обратно пропорциональная зависимость амплитуды

акустического сигнала от плотности образца, при этом крутизна и линейность указанных кривых

существенно различна для разных значений толщины и плотности. Для образцов листов ТРГ тол-

щиной h = 0,2 мм линейный характер зависимости амплитуды прошедшего сигнала от средней

плотности образца ρ нарушается, при этом имеет место большой разброс экспериментальных то-

чек, что обусловлено существенными вариациями плотности и толщины листа от средних значе-

ний, обусловленными сложностью обеспечения постоянства плотности при производстве листов и

матов малых толщин. Так результаты измерения показывают, что наибольшее отклонение толщины

по площади листа от среднего значения для партии листов ТРГ #6 (h = 0,2 мм) составляет 10 %, что

объясняет нелинейную зависимость и достаточно большое отклонение амплитуды прошедшего

сигнала от линии тренда.

Гистограммы чувствительности к изменению плотности для различной толщины листов и ма-

тов иллюстрирует рис. 8. Чувствительность оценена согласно линиям тренда, как отношение изме-

Дефектоскопия

№ 8

2023

Исследование плотности образцов из терморасширенного графита акустическим...

29

а

б

UОП,

h = 0,2 мм

UОП,

h = 4,9 мм

отн. ед.

h = 0,4 мм

отн. ед.

h = 7,2 мм

750

h = 0,6 мм

600

h = 10,2 мм

h = 0,8 мм

650

550

h = 1,0 мм

500

550

h = 1,5 мм

450

450

400

350

350

250

300

150

250

50

200

600

800

1000

1200

1400 ρ, кг/м3

25

50

75

100

125

150

175

ρ, кг/м3

Рис. 7. Зависимости амплитуды прошедшего сигнала в опорной точке от средней плотности образцов ТРГ для пары пре-

образователей И1-П1: листы (а); маты (б).

а

б

Sρ, отн. ед. ∙ м3/кг

Sρ, отн. ед. ∙ м3/кг

0,7

7

0,6

6

0,5

5

0,4

4

0,3

3

0,2

2

0,1

1

0

0

4,9

7,2

10,2

h, мм

0,2

0,4

0,6

0,8

1

1,5 h, мм

Рис. 8. Гистограммы чувствительности к изменению плотности для различной толщины листов (а) и матов (б).

нения амплитуды сигнала к соответствующему изменению средней плотности объекта. Согласно

рис. 8, наибольшей чувствительностью к изменению плотности обладают листы и маты малой

толщины (0,2 и 4,9 мм соответственно). Представленные зависимости показывают необходимость

предварительного построения калибровочных кривых для каждой толщины контролируемых пар-

тий объектов при оценке абсолютных значений плотности акустическим методом.

ВЫВОДЫ

1. Выявлена линейная зависимость отклонения амплитуды прошедшего акустического сигнала

от изменения плотности заготовки, полученной прямым весовым методом.

2. Проведена оценка предельной чувствительности акустического метода к изменению плот-

ности и массы, составляющая 26 кг/м3 и 0,02 г, что соизмеримо с погрешностями их измерения

прямым методом.

3. Исследования разноплотности образцов листов и матов ТРГ показали, что для тонких об-

разцов листов отклонения по плотности могут достигать 50 %, для матов — 30 %, при этом мини-

мальная разноплотность для листов — не превышает 10—12 % относительно опорного значения.

4. Наблюдается обратно пропорциональная зависимость амплитуды прошедшего акустическо-

го сигнала от средней плотности образцов, наиболее выраженная для малых толщин матов и ли-

стов ТРГ.

5. Исследованные закономерности могут быть положены в разработку методов акустического

контроля плотности и отклонений от нее для листов и матов ТРГ в процессе производства.

Дефектоскопия

№ 8

2023

30

О.П. Богдан, О.В. Муравьева, А.В. Блинова, Д.В. Злобин

Авторы выражают благодарность сотрудникам предприятия ООО «СИЛУР» Д.В. Смирнову,

А.А. Пономареву за предоставленные образцы и результаты верификации методики прямым весо-

вым методом.

Исследование выполнено при финансовой поддержке гранта Российского научного фонда №

тельный комплекс для исследований акустических свойств материалов и изделий» (рег. номер:

586308).

СПИСОК ЛИТЕРАТУРЫ

1. Фиалков А.С. Углерод, межслоевые соединения и композиты на его основе. М.: Аспект-пресс,

1997. 718 с.

2. Murugan P., Nagarajan R.D., Shetty B.H., Govindasamy M., Sundramoorthy A.K. Recent trends in the

applications of thermally expanded graphite for energy storage and sensors — a review // Nanoscale Advances.

2021. No. 3. P. 6294—6309.

3. Tarannum F., Danayat S.S., Nayal A., Muthaiah R., Annam R.S., Garg J. Large enhancement in thermal

conductivity of solvent-cast expanded graphite/polyetherimide composites // Nanomaterials. 2022. No. 12

(11). P. 1877.

4. Исаев О.Ю., Смирнов Д.В., Пономарев А.А., Каменева А.Л., Шелемба И.С., Оглезнев А.А.,

Юдин Р.С. Контроль состояния уплотнения из терморасширенного графита на базе оптоволоконных

технологий // Вестник ПНИПУ. Машиностроение, материаловедение. 2018. Т. 20. № 4. С. 34—42.

5. Ноздрюхин А.Д., Черепанова М.В., Потапов И.С. Увеличение термостойкости листового тер-

морасширенного графита // Вестник ПНИПУ. Химическая технология и биотехнология. 2019. № 1.

С. 83—92.

6. Lee Y., Nithya S., Lee G. Boost charging lithium-ion battery using expanded graphite anode with enhanced

performance // Materials Letters. 2021. V. 299. Р. 130077.

7. Филимонов Д.А., Юдина Т.Ф., Базанов М.И., Братков И.В., Леонтьев Н.А. Электрохимические

свойства различных углеродных материалов. Расчет адсорбции кислорода // Известия высших учебных

заведений. Химия и химическая технология. 2017. Т. 60. № 2. С. 20—22.

8. Котов С.А., Музафарова С.-В.Р., Ливинцова М.Г. Исследование процессов уплотнения порошков

терморасширенного графита при прокатке // Заготовительные производства в машиностроении. 2019.

Т. 17. № 8. С. 366—370.

9. Ноздрюхин А.Д., Черепанова М.В., Потапов И.С. Определение условий терморасширения ин-

теркалированного графита в печи с электрообогревом // Южно-сибирский научный вестник. 2020. № 1

(29). С. 102—107.

10. Бердников Р.А., Хименко Л.Л., Минченко Л.А., Ильин А.Н., Исаев О.Ю. Влияние состава пиро-

технической смеси на сорбирующую способность терморасширенного графита, полученного методом

термоудара // Вестник ПНИПУ. Аэрокосмическая техника. 2022. № 71. С. 129—136.

11. Яковлев А.В., Финаенов А.И., Забудьков С.Л. Терморасширенный графит: синтез, свойства и

перспективы применения // Журн. прикладной химии. 2006. Т. 79. С. 1761—1771.

12. Каллаев С.Н., Бакмаев А.Г., Бабаев А.А., Билалов А.Р., Омаров З.М., Теруков Е.И. Теплофизические

свойства терморасширенного графита // Теплофизика высоких температур. 2022. Т. 60. № 1. С. 19—22.

13. Berestneva Yu.V., Raksha E.V., Voitash A.A., Arzumanyan G.M., Savoskin M.V. Thermally expanded

graphite from graphite nitrate cointercalated with ethyl formate and acetic acid: morphology and physicochemical

properties // Journal of Physics: Conference Series. 2020. V. 1658. P. 012004.

14. Иванов А.В., Павлова Ю.А., Максимова Н.В., Похолок К.В., Малахо А.П., Авдеев В.В. Получе-

ние терморасширенного графита, модифицированного ферритом магния // Неорганические материалы.

2018. Т. 54. № 7. С. 668—674.

15. Белова М.Ю. От «черного мела» к уплотнениям из ТРГ // Арматуростроение. 2008. № 1 (52).

C. 42—49.

16. Гревнов Л.М., Оглезнева С.А., Куликова А.А. Исследование легирования порошковых сталей раз-

ными формами углерода // Фундаментальные исследования. 2017. № 11. С. 284—288.

17. Huang J., Zhao Z.Q., Chen T., Zhu Y., Lv Z.H., Gong X., Niu Y.Y., Ma B.G. Preparation of highly

dispersed expandable graphite/polystyrene composite foam via suspension polymerization non-covalently

compatibilized by polystyrene with enhanced fire retardation // Carbon. 2019. V. 146. P. 503—512.

18. Wei B., Zhang L., Yang S. Polymer composites with expanded graphite network with superior thermal

conductivity and electromagnetic interference shielding performance // Chemical engineering journal. 2021.

V. 404. P. 126437.

19. Jaszak P. Modeling of the elastic properties of compressed expanded graphite — a material used in

spiral wound gaskets // International Journal of Pressure Vessels and Piping. 2020. V. 187. P. 104158.

20. Mohanty S., Nayak S.K. A new way synthesis of expanded graphite as a thermal filler to enhance the

thermal conductivity of dgeba resin as thermal interface material // High performance polymers. 2020. V. 5.

P. 506—523.

Дефектоскопия

№ 8

2023

Исследование плотности образцов из терморасширенного графита акустическим...

31

21. Glebova N.V., Krasnova A.O., Nechitailov A.A. Thermally expanded graphite as functional material in

the technology of electrode material with mixed conductivity // Russian journal of applied chemistry. 2018.

91 (V. 8). P. 1262—1271.

22. Берестнева Ю., Войташ А., Ракша Е., Балкушкин Р., Межевова А., Савоськин М. Оценка воз-

можности применения терморасширенного графита для очистки загрязненных природных вод // Хими-

ческая безопасность. 2021. Т. 5. № 1. С. 110—124.

23. Китова А.Е., Медведева А.С., Быков А.Г., Колесов В.В., Решетилов А.Н. Биосенсор на основе

мембранных фракций gluconobacter oxydans модифицированный терморасширенным графитом // Из-

вестия ТулГУ. Естественные науки. 2019. № 3. С. 63—69.

24. Стручкова Т.С., Нюрова А.Г., Николаева А.Д. Исследование влияния терморасширенного графи-

та на триботехнические характеристики политетрафторэтилена // Южно-сибирский научный вестник.

2019. № 4 (28). С. 303—306.

25. Попов М.В., Брестер А.Е., Юсин С.И., Баннов А.Г. Исследование пористых углеродных материа-

лов для суперконденсаторов // Химия в интересах устойчивого развития. 2021. Т. 29. № 6. С. 691—701.

26. Ракша Е.В., Глазунова В.А., Осколкова О.Н., Сухов П.В., Волкова Г.К., Давыдова А.А., Берест-

нева Ю.В., Савоськин М.В. Углеродные наночастицы на основе терморасширенного графита: влияние

способа получения ТРГ на морфологию частиц // Физико-химические аспекты изучения кластеров, на-

ноструктур и наноматериалов. 2021. № 13. С. 777—787.

27. Караваев Д.М., Матыгуллина Е.В., Сиротенко Л.Д., Дегтярев А.И. Определение коэффициента

трения композиционного материала на основе терморасширенного графита с кремнийорганическим

связующим // Известия Самарского научного центра Российской академии наук. 2015. Т. 17. № 2 (4).

С. 775—778.

28. Chung D. L. A review of exfoliated graphite // Journal of Materials Science. 2016. V. 51. No. 1. P. 555.

29. Bogdan O.P., Muravieva O. V., Zlobin D. V. Acoustic Density Testing of Blanks Made of Thermally

Expanded Graphite // AIP Conference Proceedings. Proceeding of the 14th International Conference on

Mechanics, Resource and Diagnostics of Materials and Structures. 2020. С. 040008.

30. Bogdan O.P., Zlobin D. V., Muravieva O. V., Muraviev V. V., Volkova L. V. Acoustic and Eddy Current

Methods of Nondestructive Testing of Thermally Expanded Graphite Sheets // IOP Conference Series: Earth

and Environmental Science. 2020. С. 012033.

31. Артемьев А.В., Васильев С.Л., Юргенсон С.А., Кулаков В.В., Авдеев В.В. Исследование макро-

структуры углеродных фрикционных материалов методом рентгеновской томографии // Цветные ме-

таллы. 2012. № 12. С. 64—68.

32. Богдан О.П., Муравьева О.В., Платунов А.В., Рысев Д.С. Исследование характеристик листов

пенополиэтилена акустическими методами // Вестник ИжГТУ имени М. Т. Калашникова. 2020. Т. 23.

№ 2. С. 61—68.

33. Bogdan O.P., Zlobin D.V., Muravieva O.V., Molin S.M.,. Platunov A.V. Evaluation of nonuniformity of

elastic properties of sheets made from closed-сell polyolefin foams by acoustic method // Приборы и методы

измерений. 2021. Т. 12. № 1. С. 58—66.

34. Князьков Н.Н., Шарфарец Б.П. Акустика пористо-упругих насыщенных жидкостью сред (обзор

теории БИО) // Научное приборостроение. 2016. Т. 26. № 1. С. 77—84.

Дефектоскопия

№ 8

2023