ВВЕДЕНИЕ

Окисленный и терморасширенный графит являются сырьем для производства различных материалов, таких как уплотнения, огнезащитные покрытия, сорбенты, электроды, полимерные наполнители [1–6] и т.д. Терморасширенный графит обычно получают термоударом окисленного графита (ОГ), который, в свою очередь, синтезируют обработкой водой интеркалированных соединений графита (ИСГ) или анодной поляризацией графита в растворах кислот [7–9]. Получение ИСГ осуществляют химическим [10–13] или электрохимическим [14–17] способом. Известно, что свойства упомянутых материалов (теплопроводность, газопроницаемость, сорбционная емкость) зависят от плотности, способа синтеза и параметров пористой структуры терморасширенного графита ТРГ [18–21]. Таким образом, умение контролировать, в особенности, пористую структуру является одним из ключевых при разработке как вышеобозначенных, так и новых материалов на основе ТРГ.

В литературе есть множество исследований на этот счет. Например, есть серия работ Inagaki, Kang и сотр., где авторы изучили влияние условий электрохимического синтеза ТРГ из бисульфата природного графита, температуры и продолжительности вспенивания на такие свойства ТРГ, как удельный объем, насыпная плотность, удельная площадь поверхности, удельный объем пор и геометрические параметры червеобразных частиц ТРГ методом ртутной порометрии и при помощи обработки СЭМ-изображений [22–26]. Следует отметить некоторые важные результаты этих работ. Показано, что более сильное окисление графитовой матрицы приводит после вспенивания к меньшему количеству остаточного твердого вещества, но к большему удельному объему, длине частиц, удельному объему пор и удельной площади поверхности ТРГ, как было установлено при помощи ртутной порометрии. В то же время результаты обработки изображений СЭМ указывают на то, что внутренние поры частиц ТРГ не зависят от количества интеркалата в ИСГ, однако поры между червеобразными частицами ТРГ сильно от него зависят. Более того обнаружено, что объем пор между частицами ТРГ возрастает с увеличением количества электричества, затраченного на синтез ИСГ, хотя отношение объема таких пор к удельному объему ТРГ остается примерно постоянным и равным 75%.

Tryba и сотр. изучили влияние различных способов обработки ТРГ на его удельную площадь поверхности и сорбционные свойства относительно машинных масел и красителей из водной среды [27]. Также есть наша предыдущая работа по исследованию зависимости таких параметров пористой структуры ТРГ, как удельный объем и площадь поверхности пор от условий получения ОГ и температуры термоудара. В работе использовали химический и электрохимический способ синтеза с азотной кислотой, а также комбинацию этих двух подходов [28]. Goudarzi и Motlagh исследовали влияние температуры вспенивания и среднего размера частиц ИСГ на микроструктуру полученного ТРГ. Обнаружено, что прирост объема, удельный объем и площадь поверхности пор увеличиваются с ростом размера частиц и температуры вспенивания [29]. Bogdanov и сотр. изучили субатомную структуру и удельную поверхность ТРГ, полученного из ИСГ с различными интеркалатами, методом малоуглового рассеяния нейтронов [30].

Во всех упомянутых выше работах использовался ТРГ, полученый из природного графита. Однако в этом случае одновременному исследованию подвергается как внутренняя пористая структура, так и внешняя, т.е. между червеобразными частицами ТРГ, особенно в случае ртутной порометрии. Поэтому мы решили использовать ВОПГ как прекурсор для синтеза ТРГ с целью снизить вклад внешних пор и акцентировать внимание главным образом на параметрах внутренней пористой структуры.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтез

Интеркалированные соединения графита различных ступеней со второй по пятую были получены смешением примерно 500 мг высокоориентированного пиролитического графита (угол разориентации 0.9°) и избытка (≈50 мл) водного раствора азотной кислоты различной концентрации в соответствии с табл. 1 и последующей выдержки в течение суток. Диапазоны концентраций азотной кислоты, соответствующие образованию чистых однофазных ИСГ с фиксированным номером ступени взяты из [31]. Приготовили необходимые растворы азотной кислоты путем разбавления дымящей азотной кислоты дистиллированной водой. Чтобы установить точную концентрацию кислоты, использовалась таблица соответствия концентрации и плотности раствора, которую, в свою очередь, измеряли ареометром. Для синтеза ИСГ использовались образцы графита прямоугольной формы размером ≈3 × 4 мм. Номера ступеней ИСГ подтверждены методом РФА.

Таблица 1.

Концентрация азотной кислоты, используемая для получения ИСГ с нужным номером ступени, прирост массы ИСГ, брутто-формула, коэффициент увеличения объема ОГ при термоударе и остаточный выход твердого продукта после вспенивания ОГ

| n | ${{С}_{{{\text{HN}}{{{\text{O}}}_{{\text{3}}}}}}}$, мас. % | Δm, % | Брутто-формула ИСГ | $\frac{{V{\text{(ТРГ)}}}}{{V{\text{(OГ)}}}}$ | α, % |

|---|---|---|---|---|---|

| 2 | 98 (дымящая) | 48.3 | C10.9HNO3 | 75 | 68.1 |

| 3 | 88 | 27.9 | C18.8HNO3 | 110 | 72.9 |

| 4 | 81 | 25.8 | C20.3HNO3 | 112 | 79.4 |

| 5 | 78 | 17.4 | C30.1HNO3 | 159 | 82.0 |

На следующем этапе получен окисленный графит путем обработки водой ИСГ в течение 5 мин. После этого образцы ОГ были высушены на воздухе в течение суток. Все вышеприведенные процедуры выполнены при комнатной температуре. Наконец ТРГ был получен термоударом ОГ при 900°C в течение 15 с.

Методы исследования

Структура ВОПГ и фазовый состав ИСГ определен методом РФА на дифрактометре Rigaku Ultima IV (CuKα-излучение). Исследование микро-, мезо- и макропористой структуры было проведено на приборах Micromeritics ASAP 2020 и AutoPore V 9600. Экспериментальные изотермы обработаны при помощи программного обеспечения MicroActive 5.01. Кроме того пористая структура ТРГ была изучена методом сканирующей электронной микроскопии на TESCAN VEGA3 LMU. Обработка изображений СЭМ сделана с использованием программного обеспечения ImageJ.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Синтез терморасширенного графита

Для проверки совершенства графитовой структуры исходного ВОПГ измерено его межплоскостное расстояние с помощью рентгенофазового анализа. Используя рефлекс 002 рентгенограммы, получено значение d002, равное 3.35 Å. Кроме того все рефлексы, включая 100 и 110, имеют симметричную форму, что указывает на совершенную структуру и отсутствие примесей, например, турбостратного графита.

Также сделан РФА полученных образцов ИСГ, чтобы подтвердить их номера ступеней. Крайне сложной задачей является синтез нитрат графита четвертой и пятой ступени. Причина кроется в том, что соответствующие растворы азотной кислоты имеют близкую концентрацию. Более того концентрированные растворы азотной кислоты склонны сорбировать влагу из воздуха и деградировать, что приводит к снижению концентрации. Поэтому зачастую получается смесь ИСГ с различными номерами ступеней. Однако при помощи РФА мы убедились, что образцы ИСГ являются чистыми в смысле фазового состава (рис. 1). Полученные рентгенограммы совпадают с литературными. Более того во всех случаях межплоскостное расстояние, занятое интеркалатом, составляет около 7.8 Å, что соответствует литературным данным [32].

Рис. 1.

Рентгенограммы ВОПГ (а) и образцов ИСГ-х, где х – номер ступени, х = 2 (б), 3 (в), 4 (г), 5 (д). Отмечены экспериментально наблюдаемые рефлексы.

Измерен прирост массы, возникший в процессе синтеза ИСГ, чтобы рассчитать его брутто-формулу. Результаты приведены в табл. 1. Прирост массы уменьшается с ростом номера ступени, что находится в соответствии с определением понятия “номер ступени”. Брутто-формула полученных образцов ИСГ C5.7nHNO3 (n – номер ступени). Этот результат с большой точностью совпадает с литературой [32].

Далее было измерено отношение объема образца ОГ, подвергнутого термоудару, к его исходному объему. Для этого измерена толщина частиц ОГ при помощи микрометра и длина получившейся после вспенивания частицы ТРГ штангенциркулем. Отношение объемов равно отношению измеренной длины и толщины, потому что расширение частицы ОГ происходит главным образом в направлении нормали к плоскости образца ОГ. Установлено, что данное соотношение растет с ростом номера ступени ИСГ (табл. 1). Выявленная зависимость выглядит необычной, так как противоречит ранее полученным результатам, где влияние количества интеркалата на длину частиц ТРГ было тщательно изучено на образцах ТРГ, полученных из природного графита [23].

Рассчитан выход твердого продукта в процессе вспенивания ОГ, т.е. отношение масс ТРГ и ОГ. Обнаружено, что выход твердого продукта растет с ростом номера ступени ИСГ. Этот результат совпадает с выводами аналогичного эксперимента с ТРГ из природного графита [23, 26].

Также получены значения кажущейся пористости ТРГ как отношение массы и объема частиц. Объем рассчитан как произведение длины частицы ТРГ и исходной частицы ОГ. Таким образом мы неявно предположили, что длина и ширина частицы ОГ остается постоянной в процессе вспенивания. Оказалось, что кажущаяся пористость практически одинакова для всех образцов ТРГ и равна 99%. Нам не удалось обнаружить никакой зависимости, потому что и коэффициент прироста объема, и выход твердого продукта возрастают с увеличением номера ступени ИСГ одинаковым образом.

Следует отметить, что упомянутые параметры – прирост массы, коэффициент прироста объема, остаточное количество твердого вещества и кажущаяся пористость – получены усреднением 5 параллельных испытаний на 5 различных частицах ТРГ.

Микро- и мезопористая структура терморасширенного графита

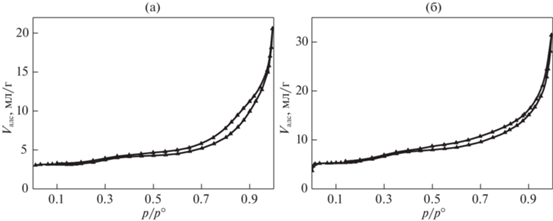

Исследована пористая структура ТРГ-2 и ТРГ-5, т.е. образцов терморасширенного графита, полученных из ИСГ второй и пятой ступени соответственно, методом низкотемпературной адсорбции азота. Экспериментальные изотермы представлены на рис. 2. Эти изотермы принадлежат ко второму типу с петлей гистерезиса типа Н3 в соответствии с классификацией ИЮПАК [33]. Такая классификация указывает на то, что ТРГ – макропористый сорбент со щелевидными порами. Эти качественные результаты находятся в соответствии с более ранними работами по ТРГ, полученному из природного графита. Кроме того ниже мы покажем количественно, что образцы ТРГ действительно являются макропористыми.

Рассчитана удельная площадь поверхности с использованием уравнения БЭТ (табл. 2). При этом были применены критерии согласованности Rouquerol’а. Можно заметить, что SБЭТ в случае ТРГ-5 примерно в два раза больше, чем для ТРГ-2.

Таблица 2.

Характеристики пористой структуры образцов ТРГ-2 и ТРГ-5, полученные методом ртутной порометрии и адсорбции азота

| Образец | S, м2/г | Константа БЭТ | V2D-NLDFT-HS, мл/г | RMSD, мл/г | ||||

|---|---|---|---|---|---|---|---|---|

| БЭТ | 2D-NLDFT-HS | Микро-поры | Мезо- поры | Макро-поры | 2D-NLDFT-As = 6 | 2D-NLDFT-HS | ||

| ТРГ-2 | 11.6 | 3.5 | 62 | 0.00350 | 0.0207 | 27.4 | 0.16 | 0.090 |

| ТРГ-5 | 20.8 | 7.9 | 68 | 0.00574 | 0.0314 | 35.8 | 0.175 | 0.12 |

Прежде чем продолжить, необходимо сделать оговорку, что в работе используется классификация ИЮПАК касательно размера пор. Так, размер (ширина) микро-, мезо- и макропор равен <2 нм, 2–50 нм и >50 нм соответственно.

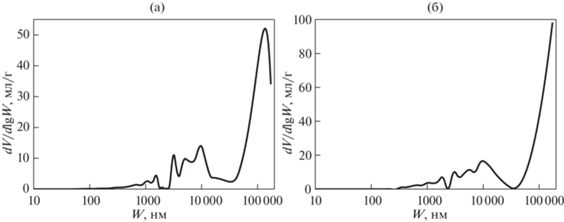

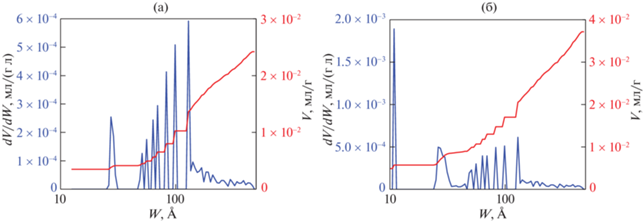

Чтобы дать количественную информацию о микро- и мезопористой структуре ТРГ, рассчитано, используя программное обеспечение MicroActive 5.01, распределение пор по размеру. Существует множество методов для решения этой задачи. Однако большинство из них применимо только в одном узком диапазоне размеров пор, т.е. описывает процесс адсорбции или для микропор, или для мезопор. Кроме того большое значение имеет геометрия пор. Например, метод Barett–Joyner–Halenda (BJH) предполагает, что адсорбент имеет только цилиндрические мезопоры, в то время, как модель Horvath–Kawazoe описывает только щелевидные микропоры. Однако известно, что ТРГ имеет поры в широком диапазоне размеров. ТРГ содержит как микро-, так и мезопоры одновременно. Современный метод 2D-NLDFT позволяет решить обозначенную проблему. Данный метод использует набор теоретически рассчитанных изотерм (так называемое ядро) для описания распределения пор по размеру различных материалов с разными формами пор. Касательно углеродных материалов, существует множество ядер (моделей), разработанных для точного расчета щелевидной пористой структуры в полном диапазоне размеров. В данной работе используются две популярные и точные модели 2D-NLDFT-HS [34] и 2D-NLDFT-As = 6 [35] для вычисления распределения пор по размеру ТРГ-2 и ТРГ-5 из адсорбционной ветви изотерм. Применены именно эти модели, потому что они дают лучшие результаты для активированных углей. Применив обе модели, установлено, что 2D-NLDFT-HS демонстрирует более точный результат. В табл. 2 приведена точность аппроксимации в форме корня среднеквадратичного отклонения (RMSD). Распределения пор по размеру образцов ТРГ приведены на рис. 3.

Рис. 3.

Распределение пор по размеру ТРГ-2 (а) и ТРГ-5 (б), полученные обработкой изотерм адсорбции азота методом 2D-NLDFT-HS; V – кумулятивный объем пор.

На распределениях можно заметить, что характеристические размеры пор обоих образцов практически совпадают. Однако есть существенная разница в удельных объемах пор ТРГ-2 и ТРГ-5. Так, объем и микро-, и мезопор ТРГ-5 более чем в полтора раза больше, чем у ТРГ-2 (табл. 2). Помимо того определена площадь удельной поверхности рассматриваемых образцов ТРГ методом 2D-NLDFT-HS. Получена такая же картина, как и в случае метода БЭТ: удельная поверхность ТРГ-5 примерно в два раза больше, чем ТРГ-2 (табл. 2). В то же время значения удельной поверхности, полученные методом 2D-NLDFT-HS, более чем в два раза меньше, чем дает метод БЭТ. Наличие наблюдаемого различия на самом деле не удивительно, поскольку обе модели основаны на разных физических подходах к описанию процесса адсорбции, особенно на микроуровне. Общепринятой точкой зрения является то, что метод 2D-NLDFT дает более точное описание пористой структуры, чем метод БЭТ. Однако последний подход более распространен в научной среде как метод для сравнения различных материалов с точки зрения удельной поверхности.

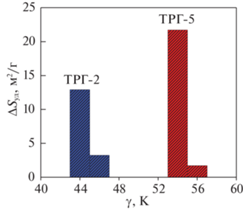

Также получены значения параметра С метода БЭТ, который характеризует сродство углеродных стенок пор с адсорбатом (молекулами N2). Константа С для образца ТРГ-2 оказалась на 10% меньше, чем для ТРГ-5. Чтобы понять причину различия, использован метод MDFT [36–38]. На рис. 4 можно видеть, что в случае ТРГ-2 и ТРГ-5 распределение адсорбционного потенциала сосредоточено в районе 43–47 K и 53–57 K соответственно. Таким образом получен результат, аналогичный методу БЭТ, а именно взаимодействие адсорбат–адсорбент сильнее в случае ТРГ-5. Более того метод MDFT утверждает, что центры с адсорбционным потенциалом <50 K (образец ТРГ-2) соответствуют адсорбции на боковых поверхностях. Если адсорбционный потенциал лежит в диапазоне 50–60 K (образец ТРГ-5), значит адсорбция азота протекает на базальной поверхности структуры графита.

МАКРОПОРИСТАЯ СТРУКТУРА ТЕРМОРАСШИРЕННОГО ГРАФИТА

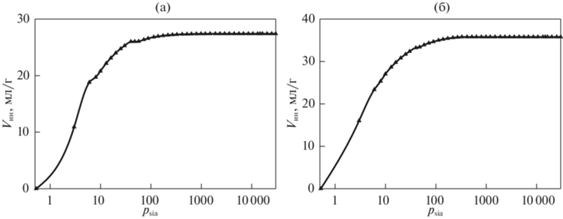

Измерения методом ртутной порометрии

Как было сказано ранее, образцы ТРГ являются преимущественно макропористыми. Поэтому образцы ТРГ-2 и ТРГ-5 были исследованы методом ртутной порометрии. На рис. 5 представлены кривые интрузии ртути. Распределения пор по размеру ТРГ-2 и ТРГ-5 рассчитаны, используя интерполяцию кубическими сплайнами экспериментальных точек интрузии ртути, уравнение Washburn’а и предположение о том, что угол смачивания составляет 130° (рис. 6). Полученная картина оказалась аналогичной, как в случае распределений микро- и мезопор. А именно характеристические размеры пор совпадают для обоих образцов, в то время как удельные объемы пор различны. Действительно, объем макропор ТРГ-5 почти в полтора раза больше, чем ТРГ-2. Следует обратить внимание, что нижняя граница размера пор ТРГ-2 равна примерно 40 нм, однако для расчета объема макропор использовался диапазон от 50 нм и выше в соответствии с классификацией ИЮПАК.

Сравнивая результаты азотной и ртутной порометрии, было сделано заключение, что ТРГ из ВОПГ действительно является макропористым материалом. Это следует из того факта, что объем макропор на три порядка больше, чем совокупный объем микро- и мезопор. Данный вывод совпадает с результатами для ТРГ из природного графита.

Однако наблюдаемая возрастающая зависимость объема макропор от номера ступени ИСГ противоположна аналогичной зависимости для ТРГ из бисульфата природного графита [23].

Обработка изображений СЭМ

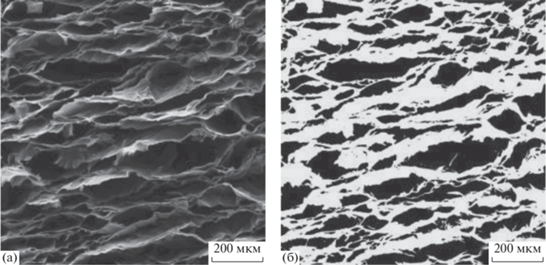

Еще один способ, использованный для описания макропористой структуры ТРГ, – это обработка изображений СЭМ. Образцы ТРГ были подготовлены следующим образом. Сначала на поверхности частицы ТРГ был сделан неглубокий продольный надрез. Далее частица была разорвана по линии нанесенного надреза. Таким образом было получено поперечное сечение, готовое для исследования. После этого частица закреплена на проводящий углеродный скотч, предварительно приклеенный на предметный столик микроскопа. Использовался электронный пучок с ускоряющим напряжением 10 кВ. Таким образом было сделано 15 фотографий СЭМ каждого образца ТРГ.

На следующем шаге была проведена обработка изображений при помощи программного обеспечения ImageJ. Процедура обработки следующая. Сначала был установлен масштаб, определяющий соотношение числа пикселей и используемой единицей длины. Затем был выбран удовлетворительный контраст изображения так, чтобы четко отличить поры и их стенки друг от друга. Далее изображения были конвертированы в бинарные маски путем выставления подходящего порогового значения. Таким способом отчетливо были отделены поры от стенок пор (рис. 7).

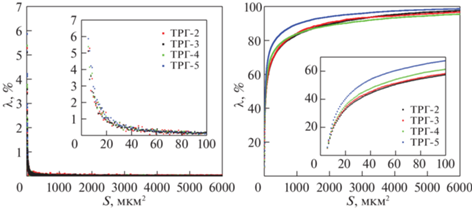

Наконец, была измерена площадь сечения каждой поры. Так было получено четыре набора данных о площадях сечения пор для каждого из четырех образцов ТРГ. Каждый набор данных был преобразован в частотное распределение следующим путем. Сначала установлен нижний предел значений площади сечения пор, равный 5 мкм2, чтобы исключить из рассмотрения очень маленькие поры, состоящие из нескольких пикселей, что может быть результатом несовершенной обработки изображений. Верхний предел был выбран так, чтобы включить в рассмотрение все существующие поры. Далее диапазон значений площади сечения пор был разделен на сегменты шириной 1 мкм2. Затем все значения площадей были распределены по соответствующим сегментам, и подсчитано число пор, вошедших в каждый сегмент. Частотное распределение было построено путем отображения на оси ординат значений, полученных делением числа пор в сегменте на общее количество пор, а на оси абсцисс – центров сегментов. Полученные графики представлены на рис. 8а.

Рис. 8.

Относительные (а) и кумулятивные (б) частотные распределения пор образцов (λ), ТРГ-2 – ТРГ-5, полученные путем обработки изображений СЭМ, S – площадь сечения.

Можно заметить, что все распределения крайне схожи друг с другом. Это заставило нас рассчитать кумулятивные распределения по площадям (рис. 8б), чтобы рассмотреть их более детально. Теперь очевидно, что ТРГ-5 и ТРГ-4 сильно отличаются от остальных образцов, в то время как распределения пор ТРГ-2 и ТРГ-3 практически идентичны. Все графики демонстрируют сильный рост в начале, до 200 мкм2. После этого зависимости становятся более пологими. Эти факты свидетельствуют о наличии большого числа мелких пор в образцах (в диапазоне значений площадей от 5 до 200 мкм2) по сравнению с остальными более крупными порами. Сравнивая относительное положение кумулятивных частотных распределений, можно увидеть, что относительное количество мелких пор в образце постепенно уменьшается при переходе от ТРГ-5 к ТРГ-3. Чтобы количественно описать этот результат, были рассчитаны медианные значения, или вторые (50%) квантили, для каждого образца ТРГ в диапазоне величин площадей от 5 мкм2. Эти значения приведены в табл. 3. Как и ожидалось, получен такой же результат, а именно верхняя граница диапазона, содержащая половину всех пор, сдвигается в сторону меньших значений площади при переходе от ТРГ-5 к ТРГ-3. Также необходимо добавить, что различие медианных значений ТРГ-2 и ТРГ-3 незначительно по сравнению с другими парами образцов. Так мы еще раз убедились, что пористая структура ТРГ-2 и ТРГ-3, исследованная методом СЭМ, практически идентична.

Таблица 3.

Результаты обработки изображений СЭМ. Число исследуемых пор (n) и медианные значения площади сечения пор (S)

| Образец | n | S, мкм2 |

|---|---|---|

| ТРГ-2 | 8451 | 55 |

| ТРГ-3 | 10 470 | 58 |

| ТРГ-4 | 7839 | 47 |

| ТРГ-5 | 13 727 | 33 |

Сравнивая полученный выше результат касательно ТРГ из ВОПГ и работы [23, 26], где ТРГ из бисульфата природного графита изучали методом СЭМ, можно отметить различие в зависимостях площади сечения внутренних пор от глубины окисления графитовой матрицы. В последнем случае площади сечения пор не зависят от глубины окисления. Однако наши результаты работы говорят о совершенно другом поведении пористой структуры.

ВЫВОДЫ

Изучено влияние глубины окисления ВОПГ азотной кислотой на коэффициент изменения объема при термоударе и параметры пористой структуры ТРГ методами низкотемпературной адсорбции азота, ртутной порометрии и путем обработки изображений СЭМ. Обнаружено, что зависимость брутто-формулы ИСГ и выхода твердого продукта при вспенивании ОГ от номера ступени ИСГ совпадает с результатами, полученными для аналогичных соединений из природного графита. Кроме того ТРГ из ВОПГ и природного графита – макропористые сорбенты. Однако, влияние глубины окисления на удельный объем макропор, удельную площадь поверхности и площадь сечения пор сильно отличается, если сравнивать ТРГ, полученный из двух различных типов графита. А именно менее интенсивное окисление приводит к более развитой макропористой структуре.

Это исследование выполнено в рамках программы развития межфакультетской научно-образовательной школы “Будущее планеты и глобальные изменения окружающей среды”.