ВВЕДЕНИЕ

При решении задач по противопожарной защите конструкций в зданиях и сооружениях, следует особое внимание уделять повышению огнестойкости конструкций, и в частности защите деформационных швов [1–15]. В конструкциях деформационный шов предназначен для снижения (или исключения) нагрузок на элементы конструкций в местах возможных деформаций, возникающих при колебании температуры воздуха стенах зданий, сооружений, воздуха в тоннеле или массиве пород, окружающих его; сейсмических или тектонических явлениях; продольных и поперечных деформациях обделки под внешней нагрузкой; деформаций при неравномерной нагрузке или осадке грунта и других воздействий (для монолитных бетонных и железобетонных тоннельных обделок, в общем случае, значимы, например, также деформации от ползучести и усадки бетона и т.д.) В конструкциях зданий и сооружений для выполнения защиты деформационных швов при пожаре используют специальные виды огнестойкой заделки, созданные непосредственно для эксплуатации в деформационных швах (рис. 1).

Такие конструкции (изделия) с применением огнестойкой заделки сохраняют все характеристики, как при сжатии шва, так и при его растяжении при осуществлении своих основных функций. Огнестойкие заполнения устанавливают для компенсации возможных изменений ширины шва от первоначальной ширины в горизонтальные и вертикальные деформационные швы монолитных и сборных железобетонных конструкций зданий и сооружений различного назначения [16, 17]. В СП 13.13130.2009 “Атомные станции. Требования пожарной безопасности” определяется, что противопожарным барьером являются строительные конструкции и конструкции заполнений проемов, клапаны и заслонки, трубопроводные и кабельные проходки, кабельные и вентиляционные короба, средства конструктивной огнезащиты и тонкослойные огнезащитные покрытия, обеспечивающие нераспространение пожара и его локализацию в течение расчетного времени.

Как правило, противопожарные барьеры для деформационных швов представляют собой комплекс материалов и мероприятий, которые препятствуют проникновению открытого огня, лучистой энергии и продуктов горения через деформационные швы, и включают в себя: клеевой состав для фиксации заделки к смежным строительным конструкциям, включает в себя клеевые составы и монтажные наборы (перфорированные ленты и крепеж); материалы для огнезащиты стыков самих заделок; технологию монтажа; проведение механических испытаний, подтверждающих возможность сохранения свойств заделки в процессе эксплуатации, в том числе при последующем проведении огневых испытаний (после проведения механических).

В настоящее время применяются различные огнезащитные решения по защите сооружений повышенной ответственности, в частности деформационный огнезащитный шнур, который применяется для огнестойкой заделки швов (рис. 2) и примыканий в составе строительных конструкций, которые работают в условиях знакопеременной деформации. Основной задачей при их разработке являлось обеспечение нераспространения огня даже при раскрытии деформационного шва на 50% от проектной ширины. Среди ведущих производителей систем огнезащиты деформационных швов следует упомянуть компании “Veda-France”, “Hilti”, ООО “Огнеза”, “Promat”, OOO “ПРОМИЗОЛ”, “Нуллифайер” [18].

МАТЕРИАЛЫ И МЕТОДЫ

Огнестойкие заполнители компании ООО “ПРОМИЗОЛ” (Россия) обеспечивают нераспространение огня даже при раскрытии шва на 50%. В частности, противопожарный барьер “ПРОМИЗОЛ-Шов-Ш150/240” типа “шнур” предназначен для защиты деформационного шва шириной от 20 до 100 мм с рекомендуемым диаметром изделия от 28 до 140 мм и обеспечивает предел огнестойкости EI 150–240. Для достижения заявленных деформационных и огнестойких характеристик производится предварительное сжатие изделия, которое зависит от предполагаемой ширины защищаемого деформационного шва.

Основу огнестойкой заделки типа “шнур” составляет высококачественное базальтовое супертонкое волокно. Базальтовые супертонкие волокна (БСТВ) – слой штапельных волокон диаметром 1–3 микрона перепутанных и скрепленных между собой в виде холста базальтовой ваты высокого качества. Содержание твердых неволокнистых включений размером свыше 0.25 мм не превышает 10% от общей доли заполнителя (рис. 2). К преимуществам БСТВ относятся хорошие теплоизоляционные свойства, высокие звукоизоляционные характеристики и стойкость к вибрации, негорючесть материала (НГ), высокая термостойкость и долговечность эксплуатации. В табл. 1 представлены характеристики БСТВ в сравнении с другими видами минеральной ваты.

Таблица 1.

Некоторые характеристики БСТВ [19]

| Наименование параметров | Шлаковата | Стекловата | Минеральная вата | Тонкое БТВ | БСТВ |

|---|---|---|---|---|---|

| Предельная температура применения, °С | До 250 | Oт –60 до +450 |

До 300–600 (1) | От –190 до +700 |

От –190 до +1000 |

| Средний диаметр волокна, мкм | От 4 до 12 | От 4 до 12 | От 4 до 12 | От 5 до 15 | От 1 до 3 |

| Сорбционное увлажнение за 24 ч (не более),% |

1.9 | 1.7 | 0.095 | 0.035 | 0.02 |

| Необходимость использования связующего | Да | Да | Да | Да | Нет |

| Коэффициент теплопровод-ности, Вт/(м-К) | 0.46–0.48 | 0.038–0.046 | 0.077–0.12 | 0.038–0.046 | 0.035–0.046 |

| Наличие связующего, % | От 2.5 до 10 | От 2.5 до 10 | От 2.5 до 10 | От 2.5 до 10 | – |

| Теплоемкость, Дж/кг К (3) | 1000 | 1050 | 1050 | 500-800 | 800-1000 |

| Вибростойкость | Нет | Нет | Нет | Нет | Да |

| Сжимаемость, % (4) | Нет данных | Нет данных | 40 | 40 | 15 |

| Упругость, % (5) | Нет данных | Нет данных | 75 | 75 | 95 |

| Tемпература спекания, °С (6) | 250–300 | 450–500 | 600 | 700–1000 | 1100–1500 |

| Длина волокон, мм | 16 | 15–50 | 16 | 20–50 | 50–70 |

| Коэффициент звукопоглощения | От 0.75 до 0.82 | От 0.8 до 92 | От 0.75 до 95 | От 0.8 до 95 | От 0.95 до 99 |

| Химическая устойчивость (потеря веса), % в воде |

7.8 | 6.2 | 4.5 | 1.6 | 1.6 |

| Химическая устойчивость (потеря веса), % в щелочной среде |

7 | 6 | 6.4 | 2.75 | 2.75 |

| Химическая устойчивость (потеря веса), % в кислотной среде |

68.7 | 38.9 | 24 | 2.2 | 2.2 |

Испытания на предел огнестойкости (EI – целостность и теплоизолирующая способность) проводились по ГОСТ 30247.1 “Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции” как огнестойкость ограждающей конструкции, в которой был предусмотрен на всю длину печи шов проектной ширины, и в который, согласно регламенту по производству работ, предварительно вмонтировано изделие “ПРОМИЗОЛ-Шов-Ш150/240”. Опытные образцы устанавливались на экспериментальную установку и подвергались одностороннему тепловому воздействию по стандартному (целлюлозному) температурному режиму согласно ГОСТ 30247.0-94 “Конструкции строительные. Методы испытаний на огнестойкость. Общие требования”

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Испытания показали, что пределы огнестойкости (EI) в зависимости от ширины противопожарного барьера “ПРОМИЗОЛ-Шов-П150/240” типа “подушка” при ширине деформационного шва 150 мм с рекомендуемым размером противопожарного барьера 220 мм составляет от 150 до 240 мин, при ширине шва 400 мм и размере изделия 570 мм – от 150 до 240 мин.

Испытания опытных образцов на огнестойкость проводились при увеличении значения ширины шва и его сдвига на 25%. Температура в огневой камере печи измерялась печными термопарами, которые были распределены равномерно в шести местах по длине образца, а на необогреваемой поверхности на опытных образцах температура измерялась термопарами типа ТХА, установленными в количестве 3 штук (рис. 2).

Согласно ГОСТ 30247.0-94 “Конструкции строительные. Методы испытаний на огнестойкость” в процессе испытания и калибровки в печах должен быть создан стандартный температурный режим, характеризуемый следующей зависимостью:

где Т – температура в печи, соответствующая времени t, °С; Т0 – температура в печи до начала теплового воздействия (принимают равной температуре окружающей среды), °С; t – время, исчисляемое от начала испытания, мин.Порядок проведения испытаний: 1 день – установка ж/б плит на печь и монтаж образцов противопожарных барьеров ПРОМИЗОЛ-Шов-Ш150/240 типа “Шнур” (ТУ 23.99.19-005-16223937-2017) в шов шириной 50 мм образованный двумя железобетонными плитами перекрытия. 2 день – сдвиг плит по направлению расширения шва и продольного направления относительно друг друга (рис. 3) на 25% от заданной ширины 50 мм. 3 день – огневые испытания в процессе, которого конструкция деформационного шва, в составе ж/б плиты и образцы противопожарных барьеров ПРОМИЗОЛ-Шов-Ш150/240 типа “Шнур”, подвергались одностороннему тепловому воздействию по стандартному температурному режиму согласно ГОСТ 30247.0.

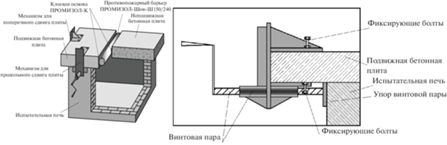

Рис. 3.

Экспериментальная установка для проведения этих испытаний и моделирования деформационных перемещений горизонтального деформационного шнура. Устройство привода смещения плит перекрытия (справа).

Испытания опытных образцов на огнестойкость проводились при увеличении значения ширины шва и его сдвига на 25%. Величина смещений определялась в соответствии с техническим заданием заказчика. Внешний вид приведен ниже.

Кривые изменения температур опытных образцов противопожарных барьеров ПРОМИЗОЛ-Шов-Ш150/240 типа “Шнур”, представлены на рис. 4.

Рис. 4.

Графики изменения температуры в огневой камере печи и на необогреваемой стороне железобетонной плиты.

На момент окончания огневого воздействия (245 мин) средняя температура по термопарам № 1–3, установленным на необогреваемой поверхности противопожарного барьера составила 134°С, т.е. не превысила нормативного значения 152°С (140 + 12 = = 152°С), согласно п.8.1.2 ГОСТ 30247.1-94.

На испытания были представлены 4 образца ПРОМИЗОЛ-Шов-Ш150/240-80 типа “Шнур” длиной 1 м каждый, в который входит перфорированная оцинкованная монтажная лента типа СТ 20*07 шириной 20 мм и толщиной 0.7 мм, огнезащитный клеевой состав “ПРОМИЗОЛ-К”.

Испытания огнестойкого заполнения деформационного шва ПРОМИЗОЛ-Шов-Ш150/240 типа “Шнур” производится в составе горизонтального деформационного шва строительной конструкции, состоящей из двух ж/б плит, уложенных на печь параллельно на расстоянии 50 мм друг от друга. Схема устройства данного горизонтального шва для огневых испытаний представлена на рис. 3.

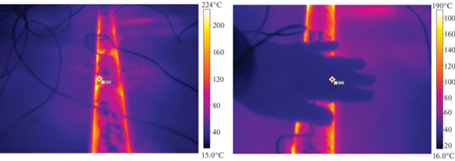

После завершения испытания на необогреваемой поверхности средняя температура составила 140°С, что соответствует п. 3.14 СП 468.1325800.2019 “Бетонные и железобетонные конструкции. Правила обеспечения огнестойкости и огнесохранности”. Параметр “теплоизолирующая способность” (I) определяется как предел огнестойкости по потере теплоизолирующей способности, а именно “предельное состояние несущей и (или) ограждающей строительной конструкции при пожаре вследствие повышения температуры на необогреваемой поверхности конструкции в среднем более чем на 140°С, или в любой другой точке этой поверхности более чем на 180°С в сравнении с температурой конструкции до испытания, или более 220°С независимо от температуры конструкции до испытания”. Термограммы испытания отражены на рис. 5. На необогреваемой поверхности опытных образцов перекрытия в точке, где осуществлялся контроль температура в сравнении с температурой до испытания более чем на 20°С, не повышалась. Проникновения продуктов горения или пламени на необогреваемую поверхность не зафиксировано.

После проведения испытания, на следующий день, шнур развернули, сняли обмотку. Как видно на рис. 6, потемневшая сторона размещалась по направлению обогреваемой поверхности. Примерно половина материала осталась без видимых изменений.

ЗАКЛЮЧЕНИЕ

Проведены испытания противопожарной заделки деформационного шва в условиях огневого воздействия при стандартном температурном режиме. Показана эффективность применения огнестойкой заделки на основе супертонкого базальтового волокна, которая заключается в высокой теплоизолирующей способности. Впервые деформационные огнестойкие шнуры в России испытывались при знакопеременной нагрузке. Предел огнестойкости по ГОСТ 30247.1-94 противопожарного барьера “ПРО-МИЗОЛ-Шов-Ш150/240” типа “Шнур” ТУ 23.99.19-005-16223937-2017 диаметром 80 мм в составе заполнения деформационного шва с начальной шириной 50 мм, с последующим смещением железо-бетонных плит в сторону увеличения ширины зазора между плитами и сдвига их относительно друг друга на +25%, составил не менее 245 мин, что соответствует квалификации EI 240 по ГОСТ 30247.0-94. За время испытаний видимых изменений ни со шнуром огнестойкой заделки, ни с плитами перекрытия не произошло [20].