ВВЕДЕНИЕ

В настоящее время исследователи проявляют большой интерес к высокотемпературной керамике на основе алюмината бария, которая обладает комплексом уникальных свойств, таких как экологическая безопасность, термическая стабильность (температура плавления алюмината состава ВаО·6Аl2О3 около 2000°С), интенсивное излучение и длительное время послесвечения [1–4]. Кроме того, изоморфное замещение оксида алюминия на окислы железа в алюминате бария приводит к появлению ряда новых полезных для технических приложений структурных, механических и электрофизических характеристик, в частности каталитических и электропроводящих [5, 6]. Последние позволяют считать катионзамещенную керамику перспективной в качестве элемента вакуумной системы ускорителя, а именно для снятия статического заряда с внутренних поверхностей камер. Материал, из которого изготовляется камера ускорителя, должен удовлетворять ряду требований [7]: обладать достаточной механической прочностью, препятствующей разрушению камеры от атмосферного давления; обладать хорошими вакуумными свойствами; стенки камеры не должны искажать магнитное поле в межполюсном пространстве. Внутренняя поверхность вакуумной камеры должна быть достаточно проводящей, чтобы предотвратить накопление зарядов вследствие выхода частиц из ускорителя и осаждения их на стенки камеры. В противном случае возникающие электростатические поля привели бы к отклонению и рассеянию ускоряемого пучка [8]. Электропроводность керамических материалов для таких приложений должна находиться в диапазоне 10–7–10–3 См/см [9].

Свойства керамики во многом определяются способом ее получения. От состава исходной смеси, концентрации компонентов, скорости нагрева, продолжительности и температуры отдельных стадий, наличия добавок и т.п. зависят структурные характеристики веществ и фазовый состав. Для получения алюминатов металлов широко используются такие методы, как золь-гель, полимерный процесс осаждения и горения в растворе, микроволновой синтез [3, 10–12]. Однако указанные методы имеют один общий недостаток – отсутствие возможности изготовления монолитных керамических изделий высокой плотности.

Перспективным методом получения катионзамещенных алюминатов бария является твердофазный синтез [13]. При твердофазном синтезе Fe-замещенного алюмината бария в качестве исходных компонентов используется карбонат либо оксид бария и оксиды алюминия и железа. Эти реагенты обычно раздельно размельчают, после чего смешивают в стехиометрических соотношениях. Из тщательно перемешанной смеси методом прессования получают заготовки изделий, которые далее подвергают высокотемпературной обработке в интервале температур 1450–1600°С. Основной проблемой при выборе данного метода синтеза композиционных материалов с улучшенными эксплуатационными свойствами по-прежнему остается равномерность распределения модифицирующих добавок в объеме керамической матрицы [14].

Температурная обработка заготовок с целью получения высокоплотных и прочных керамических изделий осуществляется либо без приложения давления (метод свободного спекания), либо под давлением (метод горячего (в т.ч. изостатического) прессования). Свободное спекание является наиболее простой технологией спекания, заключающейся в нагреве предварительно спрессованного брикета в муфельных печах. Отмечается [15], что недостатком данной технологии является отсутствие возможности приложения давления в процессе спекания, в результате чего спеченный материал обладает остаточной пористостью. Горячее прессование – прессование порошка или заготовки с одновременным нагревом – позволяет снизить остаточную пористость, однако использование схемы одноосного прессования приводит к неравномерному распределению плотности по объему спекаемого образца. Проблему неоднородности позволяет решить применение технологии горячего изостатического прессования, заключающейся в нагреве сосуда, содержащего газ и спрессованный брикет. В процессе нагрева сосуда газ расширяется и оказывает всестороннее давление на брикет.

Таким образом, от выбора оптимального режима высокотемпературной обработки зависит, прежде всего, плотность керамического материала. Недостаточная плотность материала с токопроводящими добавками приводит не только к отсутствию конструкционной прочности, но и из-за ограниченного числа проводящих путей не обеспечивает необходимую электропроводность.

Настоящая работа посвящена исследованию физико-механических свойств керамики на основе алюмината бария с токопроводящими добавками с целью определения оптимальных составов и выяснения возможностей получения изделий, которые могут быть перспективны в качестве, например, элементов ускорительных трубок в импульсных линейных ускорителях для предотвращения потери энергии пучка заряженных частиц, движущегося внутри вакуумной камеры.

Принципиальной особенностью метода получения керамических материалов в работе является использование прекурсоров, подготовленных методом совместной механоактивации в высокоэнергетической планетарной мельнице, для получения однородной высокоактивной к спеканию смеси порошков.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Были получены порошковые композиции на основе оксидов бария (ВаО) и алюминия (γ‑Al2O3) с токопроводящими добавками. В качестве добавок использовали оксид железа(III) (Fe2O3), многостенные углеродные нанотрубки (МУНТ), гидроксид лития, дисилицид молибдена). Оксидные материалы смешивали с добавками и без в активаторе АГО-3 (ЗАО “Новиц”, Россия) при 60 g. Для этого были подобраны следующие условия: загрузка в барабан обрабатываемого материала (смесь) составила 100 г, загрузка мелющих тел (стальные шары диаметром 6 и 10 мм) – 1800 г, время механической обработки – 60 с.

Изготовление лабораторных образцов керамики осуществляли методом полусухого прессования, который включает следующие операции: подготовка формовочной массы, закладка ее в формы, уплотнение, распалубка, сушка, обжиг, охлаждение до температуры окружающей среды.

Формовочную массу готовили из порошковых композиций, составы которых представлены в табл. 1. Порошковую композицию смешивали с водой, формовочная влажность – 9%. Полученную готовую массу засыпали в цилиндрические стальные формы диаметром 10 мм, предварительно смазанные маслом, и прессовали на гидравлическом прессе ПЛГ-20 при давлении 100 МПа. Далее образцы сушили на воздухе в течение 24 ч, а затем в сушильном шкафу при температуре 200°C. После сушки образцы помещали в тигель и засыпали термостойким материалом (плавленым электрокорундом) для предупреждения контакта между образцами и деформации образцов. Затем проводили обжиг образцов при температуре 1600°C.

Таблица 1.

Составы порошковых композиций

| № | Состав порошковой композиции, мас. % | |||||

|---|---|---|---|---|---|---|

| γ-Al2O3, (ТУ 6-68-164-99) |

ВаО, (ГОСТ 10203-78) |

Fe2O3 (ТУ 6-09-5346-87) |

МУНТ (OCSiAl) |

MoSi2 (ТУ 6-09-03-425-76) |

LiOH (ТУ 6-09-3767-84) |

|

| 1 | 79.96 | 20.04 | – | – | ||

| 2 | 61.95 | 18.64 | 19.41 | – | ||

| 3 | 61.33 | 18.45 | 19.22 | 1.00 | ||

| 4 | 55.76 | 16.77 | 17.47 | 10.00 | ||

| 5 | 61.60 | 18.50 | 19.30 | – | – | 0.60 |

В работе исследовано влияние следующих технологических режимов одной из основных стадий твердофазного синтеза – стадии высокотемпературной обработки (обжиг) – на механические свойства керамических материалов:

Режим 1: нагревание со скоростью 600°C/ч, выдержка при 1600°С в течение 2 ч, последующее охлаждение со скоростью 200°C/ч (обжиг в среде инертного газа (аргон)).

Режим 2: нагревание со скоростью 200°C /ч, выдержка при 1600°С в течение 2 ч, последующее охлаждение со скоростью 100°C/ч (обжиг в воздушной среде).

Режим 3: предварительный обжиг образцов при температуре 1500°С в среде инертного газа (нагревание со скоростью 200°C/ч, выдержка при 1500°С в течение 2 ч, охлаждение со скоростью 200°C/ч) с последующим горячим изостатическим прессованием (ГИП). ГИП-обработку проводили в среде инертного газа (аргон): нагревание со скоростью 200°C/ч до 1600°С с одновременным увеличением давления в камере до 200 МПа, выдержка при заданных условиях в течение 2 ч, последующее охлаждение со скорость 200°C/ч с одновременным понижением давления.

Обжиг при режиме 1 осуществляли в печи SG-QF-1700-4, при режиме 2 – в электропечи сопротивления ТК.16-1750.1Ф, предварительный обжиг при режиме 3 – в печи СНВЭ-1,7.3.1,7/20, ГИП-обработку образцов проводили в атмосфере аргона на установке AIP6-30H.

Для полученных образцов керамики определяли следующие физико-механические характеристики: среднюю плотность, объемную усадку образцов после обжига, предел прочность при сжатии и электрическое сопротивление по ГОСТ 24409-80.

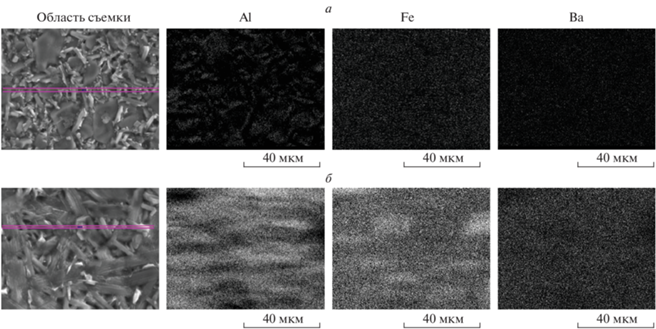

Для исследования фазового состава и микроструктуры конструкционных образцов применяли методы рентгенофазового анализа (РФА) и сканирующей электронной микроскопии (СЭМ). РФА проводили на дифрактометре Bruker D8 Disсover, состав кристаллографических фаз определяли по базе данных дифракционных стандартов ICDD PDF-2. Снимки микроструктуры получали с помощью микроскопов Hitachi ТМ1000 (Япония) и 3400S, снабженного приставкой рентгено-флуоресцентного анализа Inca (Оxford Instruments, Великобритания) с возможностью исследования пространственного распределения элементов (картированный состав в области съемки).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

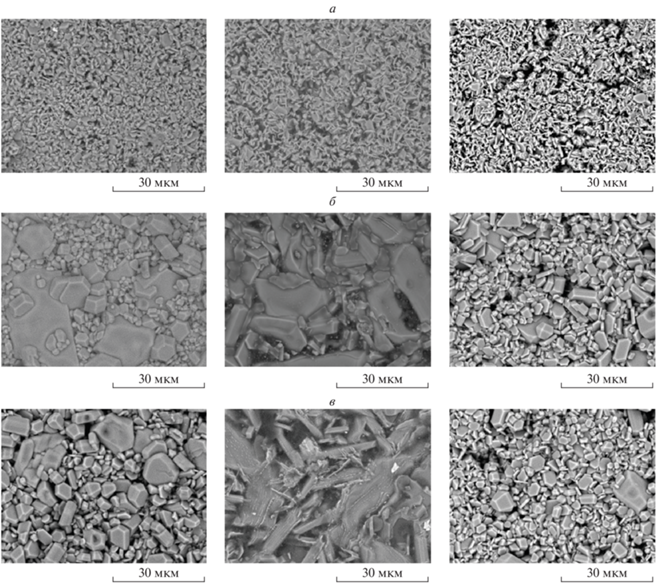

Исследование полученной керамики на сканирующем электронном микроскопе показало, что ее морфология заметно зависит от наличия добавки и режима высокотемпературной обработки. Структура синтезированного без токопроводящих добавок алюмината бария при разных режимах показана на рис. 1а. Видно, что структура такой керамики достаточно рыхлая, представлена в основном кристаллитами, обладающими пластинчатой морфологией. Пластины при режиме 1 обжига образуются преимущественно гексагональной формы, кроме того, они имеют более низкое соотношение длины к толщине по сравнению с теми, что образовались при режимах 2 и 3.

Рис. 1.

Электронные микрофотографии образцов керамики составов 1 (а), 2 (б) и 3 (в), полученных при разных режимах обжига.

Исследование морфологии керамики состава 2 (рис. 1б) показало, что при обжиге в среде инертного газа (режимы 1 и 3) формируются гексагональные кристаллиты в основном призмообразной формы, ориентированные под различными углами друг к другу. Причем для образцов, спеченных при режиме 1 обжига, наблюдаются частично сплавленные бесформенные образования.

При обжиге в воздушной среде (режим 2) не удалось вычленить структурных образований с четко идентифицируемой геометрической формой. Однако, здесь необходимо отметить наличие плотной упаковки, состоящей из крупных и мелких кристаллитов.

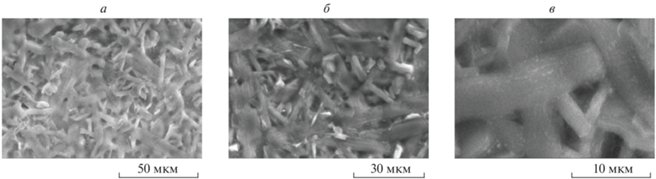

Для образцов керамики, полученных из порошковой композиции с добавлением МУНТ (состав 3) (рис. 1в), так же, как и для образцов состава 2 без МУНТ (рис. 1б), при обжиге в среде инертного газа формируются гексагональные кристаллиты призмообразной формы. Совершенно другая картина наблюдается при обжиге образцов керамики в воздушной среде: кристаллиты удлиненной формы. Более подробно структура данного образца изучена с помощью электронного микроскопа 3400S. Полученные микрофотографии приведены на рис. 2.

Рис. 2.

Электронные микрофотографии при разной степени увеличения образцов керамики состава 3 (режим 2).

Из рис. 2а–2в видно, что введение МУНТ приводит к структурированию керамической матрицы. Для микроструктуры данной керамики характерны сетчато-каркасное распределение кристаллитов. В ввиду того, что обжиг данных образцов керамики проходил в воздушной среде, вероятно, формирование такой микроструктуры происходит на ранней стадии обжига, до того, как МУНТ подвергнутся термическому окислению. Окисление МУНТ на воздухе происходит в температурном диапазоне 574–816°C [16, 17].

Согласно полученным данным картирования (рис. 3) для образцов керамики состава 2 и 3, обожженных в воздушной среде (режим 2), наблюдается достаточно однородное распределение элементов Ba, Fe, Al, поэтому можно сделать вывод о монофазности полученной керамики.

Исследования керамики методом РФА (табл. 2) показало формирование гексаалюмината состава BaAl12O19 при обжиге компактированных образцов состава 1 в воздушной среде. Температурная обработка в среде инертного газа приводит к образованию не только фазы BaAl12O19, но и алюмината нестехиометрического состава Ba0.956Al11O17. Фактически, две структуры гексаалюмината BaAl12O19 и Ba0.956Al11O17 идентичны и соответствуют небольшой разнице в концентрациях элементов. Как показано выше (рис. 1), не было обнаружено существенной разницы между микроструктурами керамики состава 1, обожженными при разных режимах. При обработке в режиме 1 также дополнительно наблюдается небольшое количество α-Al2O3.

Таблица 2.

Кристаллографические фазы керамики, определенные методом РФА

| Состав порошковой композиции | Кристаллографические фазы | ||

|---|---|---|---|

| режим 1 | режим 2 | режим 3 | |

| 1 | Ba0.956Al11O17; BaAl12O19; Al2O3 | BaAl12O19 | Ba0.956Al11O17; BaAl12O19 |

| 2 | Ba0.956Al11O17; FeAl2O4 | Ba2Fe11Al11O34 | Ba2Fe11Al11O34; Ba0.956Al11O17 |

| 3 | Ba0.956Al11O17; FeAl2O4 | Ba2Fe11Al11O34 | Ba2Fe11Al11O34; Ba0.956Al11O17 |

Введение добавки оксида железа(III) с последующим обжигом при режиме 1 не приводит, как ожидалось, к формированию железо-замещенного алюмината бария. Вместо этого формируются фазы алюмината бария Ba0.956Al11O17 и герцинита (FeAl2O4).

Железо-замещенный алюминат бария (согласно базе данных дифракционных стандартов ICDD PDF-2 наиболее соответствующий состав Ba2Fe11Al11O34) без примеси посторонних фаз удалось получить при режиме 2 обжига, что согласуется с выводом о монофазности по данным картирования, представленным выше; с примесью фазы Ba0.956Al11O17 – при режиме 3.

Добавление МУНТ не изменяет дифракционную картину: для керамики составов 2 и 3 при одном и том же режиме обжига определено наличие одинаковых фаз.

На основе анализа физико-механических характеристик (табл. 3) установлено, что введение добавки оксида железа(III) приводит к увеличению плотности и прочности образцов керамики при режиме 1 обжига на 35.2 и 28.9%, введение смешанной добавки на основе оксида железа и МУНТ (состав 3) – на 40.2 и 80.6%, соответственно. Таким образом, была получена керамика состава 3 при режиме 1 плотностью 3.70 г/см3 и прочностью при сжатии 635.1 МПа. Наибольшую плотность (3.78 г/см3) и прочность (678.5 МПа) для керамики данного состава удалось получить при режиме 2. Ранее проведенный анализ микроструктуры (рис. 2) согласуется с полученными данными об увеличении плотности. Образцы керамики, полученные с применением ГИП-обработки, обладают меньшей плотностью.

Таблица 3.

Свойства конструкционных образцов керамики

| Состав порошковой композиции | Плотность после обжига, г/см3 | Объемная усадка после обжига, % | Предел прочности при сжатии, МПа | |||||

|---|---|---|---|---|---|---|---|---|

| 1* | 2 | 3 | 1 | 2 | 3 | 1 | 2 | |

| 1 | 2.64 | – | – | 24.3 | – | – | 351.6 | – |

| 2 | 3.57 | 3.67 | 3.39 | 37.2 | 39.4 | 37.9 | 453.2 | 542.7 |

| 3 | 3.70 | 3.78 | 3.39 | 39.4 | 42.2 | 37.0 | 635.1 | 678.5 |

| 4 | – | 3.42 | 3.36 | – | 42.4 | 31.1 | – | – |

| 5 | – | 3.75 | 3.31 | – | 39.1 | 36.1 | – | 597.1 |

Проведенные исследования показывают, что на свойства керамики оказывает существенное влияние не только введенная добавка, но и режим обжига. Сравнение результатов спекания, проводимого в различных средах, свидетельствует о том, что обжиг в окислительной среде позволяет достичь большей плотности, чем в нейтральной. Только в окислительной среде образуется монофазная керамика, обладающая максимальной плотностью.

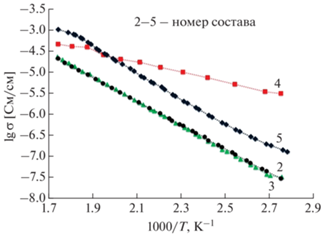

Керамика на основе алюмината бария представляет собой диэлектрик [18]. Введение добавки оксида железа(III) позволяет получить керамику, обладающую электрической проводимостью. Анализ полученных данных (рис. 4) показал, что проводимость синтезированных образцов состава 2 обладает сильной температурной зависимостью и варьируется в диапазоне 3.09 · 10–8–2.14 · 10–5 См/см. Сравнение данных по измерению электропроводности керамики составов 2 и 3 (режим 1) показало, что изменение проводимости не наблюдается. Данный факт указывает на то, что введение добавки МУНТ и последующий обжиг в инертной среде не приводит к образованию новых проводящих контактов.

Рис. 4.

Температурная зависимость удельной электрической проводимости образцов керамики составов 2–5.

Для увеличения электропроводности керамических материалов в работе было предложено вместо МУНТ добавить такие токопроводящих соединения, как MoSi2 (состав 4) и LiOH (в качестве источника ионов лития) (состав 5). В известной литературе отсутствуют данные о применении указанных добавок для керамики на основе алюминатов бария. Обжиг полученных образцов проводили в окислительной среде (режим 2). В первом случае электропроводность варьируется в зависимости от температуры в диапазоне 3.16 · 10–6–4.68 · 10–5 См/см, во втором – 1.50 · 10–7–1.05 · 10–4 См/см. Следует отметить, что температурная зависимость электропроводности керамики состава 4 менее выраженная.

ЗАКЛЮЧЕНИЕ

Разработана методика получения керамики на основе алюмината бария с токопроводящими добавками и показана возможность варьирования ее электропроводящих и механических свойств. В зависимости от режима высокотемпературной обработки возможно получение как монофазного гексаалюмината BaAl12O19 и железо-замещенного алюмината бария Ba2Fe11Al11O34 (обжиг в окислительной среде), так и многофазного продукта (обжиг в инертной среде). Железо-замещенный алюминат бария при высокой скорости нагревания не образуется, в данном случае методом РФА идентифицируемы фазы Ba0.956Al11O17 и FeAl2O4.

Введение в состав порошковой композиции смешанной добавки – оксида железа и МУНТ – с последующим обжигом компактированного образца в инертной среде (режим 1) способствует получению образцов керамического материала плотностью и прочностью при сжатии на 40.2 и 80.6% превышающих соответствующие показатели образцов без добавки. Термообработка в окислительной среде образцов данного состава способствует получению сетчато-каркасной структуры керамического материала и получению максимальной плотности (3.78 г/см3) и прочности при сжатии (678.5 МПа)

Максимальной прочности керамического материала соответствует монофазный состав Ba2Fe11Al11O34, полученный при обжиге в окислительной среде.

Показана возможность получения слабо проводящего керамического материала на основе алюмината бария, используя токопроводящие добавки. Максимальная удельная электрическая проводимость (при 300°С) составляет 1.05 · 10–4 См/см.

Работа выполнена при финансовой поддержке ФЦП по соглашению 075-15-2021-1359 от 13.10.2021 г. (внутренний номер 15.СИН.21.0015).