ВВЕДЕНИЕ

Большинство изготавливаемых нами в настоящее время вставных устройств имеют криогенную систему, основанную на косвенном охлаждении. Магнитная система при этом находится не в жидком гелии, а в вакууме. Это позволяет уменьшить межполюсный зазор и, за счет этого, увеличить рабочее поле ондулятора. Апертура вакуумной камеры ондулятора составляет 6 мм. Этого недостаточно для установки измерительной камеры и проведения магнитных измерений, поэтому на время испытаний вместо вакуумной камеры устанавливается измерительная камера.

ИЗМЕРИТЕЛЬНАЯ КАМЕРА

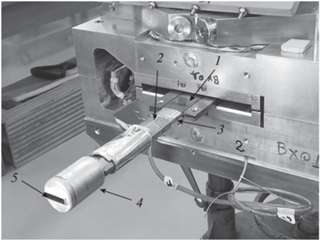

Для изготовления измерительной камеры использовался стандартный профиль из сплава АД-31 (изделие Новосибирской фирмы “Сибпрофиль”, прямоугольная тонкостенная труба внутренним сечением 21 × 5 мм, изготовленная методом экструзии). Внутренняя поверхность измерительной камеры контактирует с атмосферой, а внешняя отделена вакуумным зазором от магнитной системы с температурой ниже 4 К. Для снижения теплопритока с камеры на магнит и теплоизоляции измерительного объема камера была покрыта несколькими слоями специальной криогенной суперизоляции, поверх которой был установлен экран из медной фольги толщиной 0.2 мм (рис. 1). Для предотвращения прямого контакта медного экрана измерительной камеры с магнитом поверх экрана была намотана с большим шагом нейлоновая леска диаметром 0.2 мм.

Рис. 1.

Измерительная камера внутри магнитной системы ондулятора: 1 – медный экран измерительной камеры, 2 – многослойный магнитный экран, 3 – теплоизоляция измерительной камеры, 4 – цилиндрическое скользящий узел, 5 – измерительная камера.

Несмотря на принятые меры, обеспечить хорошую теплоизоляцию при таких зазорах невозможно. Поэтому при движении вдоль камеры температура измерительной каретки меняется в диапазоне от 300 до 55 K. В этом диапазоне находятся температуры фазовых переходов основных атмосферных газов (табл. 1). Эти газы во всех своих состояниях могут присутствовать внутри измерительной камеры. Во время испытаний наблюдались два эффекта. При возврате после окончания сканирования каретка работала как поршень, что иногда приводило к интенсивному излиянию жидкого газа из камеры. Также при продувке измерительной камеры сжатым гелием наблюдалось незначительное количество снега (скорее всего углекислого газа, не имеющего жидкой фазы).

Таблица 1.

Температуры фазовых переходов основных атмосферных газов

| Газ | Температура конденсации, К | Температура кристаллизации, К |

|---|---|---|

| Азот | 77 | 63 |

| Кислород | 90 | 54 |

| Углекислый газ | – | 194.5 |

Измерительная камера с торцов устанавливается во фланцы, с возможностью перемещения по вертикали. Это позволяет компенсировать смещение магнита при охлаждении.

В процессе работы ондулятора камера испытывает значительное изменение температуры, что приводит к изменению длины камеры. Для компенсации этого эффекта на концах камера вклеена в скользящие цилиндрические уплотнительные узлы.

Для создания участков с нулевым полем в начале и в конце камеры установлены многослойные магнитные экраны (рис. 1).

МАГНИТНАЯ СИСТЕМА ОНДУЛЯТОРА

Магнитная система ондулятора имеет конструкцию, существенно отличающуюся от обычно используемых [1–3]. На каждой половине магнита находятся полюса только одной полярности, которые чередуются с нейтральными полюсами.

При такой конфигурации торцевые участки обмоток образуют две длинные продольные катушки с направленными встречно полями. Это приводит к возникновению косых квадрупольных компонент магнитного поля. Для компенсации этого эффекта соотношение длин кернов катушек и нейтральных полюсов рассчитаны таким образом, чтобы в рабочем режиме обеспечить максимальное подавление паразитных компонент на траектории пучка. Для более точной коррекции и расширения рабочего диапазона ондулятора в конструкции предусмотрены длинные сверхпроводящие корректирующие обмотки.

Также особенностью данной конструкции магнитной системы являются нескомпенсированные поля первой и последней обмотки. Это приводит к возникновению большой продольной составляющей магнитного поля на краях магнитной системы. Использование продольных корректоров приводит к уменьшению этого эффекта.

На ондулятор накладываются жесткие требования к фазовой ошибке. В конструкции ондулятора предусмотрена возможность оперативной коррекции поля. Для этого магнитная система равномерно разбита на 24 группы по 12 катушек на каждой половине и наружу выведены токовводы для независимого запитывания каждой группы. При необходимости на выбранные корректируемые группы по предварительно рассчитанной таблице с дополнительных источников питания подаются дополнительные токи.

ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ

Особенности конструкции ондулятора предъявляют дополнительные требования к магнитным измерениям. В настоящее время мы используем несколько типов измерительных кареток. Все каретки изготовлены из поликарбоната с применением технологии 3D моделирования и печати. Использование 3D принтера позволяет нам оперативно разрабатывать и изготовлять каретки с любым вариантом установки датчиков Холла (рис. 2).

Рис. 2.

Измерительные каретки разной конфигурации. 1 – Пенал для хранения и калибровки кареток, 2 – разъем подключения к АЦП NI-6218, 3 – каретка с тремя датчиками HE244 для измерения основного и горизонтального поля с возможностью смещения каретки по вертикали, 4 – каретка с 3-мерным датчиком HE444, 5 – каретка с тремя горизонтально расположенными датчиками HGT1050, 6 – установочные винты для изменения положения относительно медианы, 7 – прижимные пружины для фиксации каретки относительно измерительной камеры. Установочные винты обеспечивают смещение по вертикали от центра камеры ±0.4 мм.

При измерениях используются сенсоры двух фирм изготовителей Hoeben Electronics (HE244 и HE444) с рабочим током 1 мА и фирмы LakeShore (HGT1050) с рабочим током 100 мА. Для измерения температуры датчиков в процессе сканирования во все каретки установлены терморезисторы. При измерении температуры удобно использовать рабочий ток датчиков Холла. При токе 1 мА оптимально использовать стандартные миниатюрные платиновые терморезисторы Pt100 (100 Ом). Для тока 100 мА требуется низкоомный терморезистор с сопротивлением не более 1 Ом. Ничего подходящего не нашлось, поэтому было решено использовать самодельный. Были изготовлены миниатюрные бескаркасные катушки, намотанные сложенным вдвое медным проводом диаметром 0.07 мм, сопротивлением около 0.5 Ом. Точность измерения температуры не играет роли, так как калибровка датчиков Холла привязывается не к температуре, а к напряжению на конкретном, установленном в каретке термодатчике.

Для предварительной оценки и предварительного отбора датчиков были изготовлены компактные тестовые магниты с полями 0.9 и 0.7 Тл.

Для оценки вертикальной структуры магнитного поля были разработаны и изготовлены две каретки с возможностью смещения траектории сканирования по вертикали ±0.4 мм. Одна из кареток состоит из трех датчиков HGT1050 расположенных горизонтально. Вторая из трех HE244, средний датчик расположен горизонтально, а два крайних вертикально на расстоянии 14 мм между ними, для измерения горизонтальной составляющей поля.

ТЕМПЕРАТУРНАЯ КОРРЕКЦИЯ ИЗМЕРЕНИЙ ДАТЧИКАМИ ХОЛЛА

Параметры датчиков Холла имеют индивидуальную для каждого датчика зависимость от температуры, поэтому для получения хороших результатов желательно стабилизировать температуру датчика или обеспечить температурную коррекцию результатов измерений. Обеспечить температурную стабилизацию датчиков в таком большом диапазоне температур и в таком размере практически нереально. Поэтому было решено провести калибровку датчиков Холла в широком диапазоне температур. В каретках с датчиками Холла расположены датчики температуры, фиксирующие реальную температуру в момент измерения. Для изменения температуры в широком диапазоне был использован процесс испарения жидкого азота.

Калибровка осуществлялись в два этапа. На первом этапе сняли зависимость нулевого напряжения холловских датчиков от температуры. В работе приведены результаты калибровки каретки с тремя HGT1050.

Для калибровки нуля каретка помещалась в магнитный экран и заливалась азотом. Полученные результаты зависимости нулевого напряжения от использовались при обработке результатов измерений.

Для калибровки в магнитном поле использовался калибровочный магнит с ЯМР измерителем и максимальным полем до 2 Тл. Калибровка производились на поле 1.4 Тл, близком к рабочему полю ондулятора.

В процессе калибровки и при измерениях использовался стандартный источник тока фирмы Lake Shore “120 Current Source” с возможностью ступенчатой установки тока в диапазоне 30 мкА–300 мA.

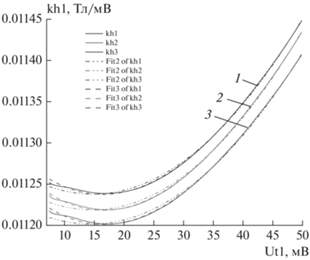

При калибровке было проведено два полных температурных цикла в полях разной полярности. Полученные результаты калибровки были обработаны и в дальнейшем для обработки результатов измерений использовались полиномы второго и третьего порядка. Различие между полиномами незначительно, но полином третьего порядка очевидно предпочтительнее (рис. 3).

Рис. 3.

Температурная зависимость коэффициентов Холла от температуры от жидкого азота до комнатной каретки HGT1050*3 и результаты фитирования полиномами второго (штрих-пунктирная линия) и третьего (штриховая линия) порядка.

Соотношение коэффициентов Холла в полях разной полярности для разных датчиков существенно отличаются. Также было замечено, что этот параметр практически не зависит от температуры, поэтому нет необходимости делать дополнительные измерения коэффициента Холла в поле второй полярности во всем диапазоне температур (что достаточно трудоемко и не идет на пользу датчикам). В дальнейшем температурная калибровка каретки проводилась в поле одной полярности, а определение соотношения коэффициентов производилось в тестовом магните при комнатной температуре.

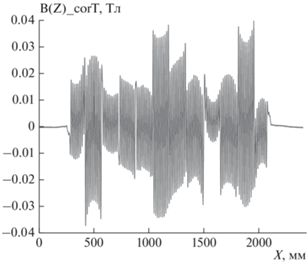

На графике (рис. 4) отображено влияние температурной калибровки на результат обработки полученных данных на поле 1.15 Тл. Основной вклад в ошибку измерений вносят зависимости нулевого напряжения от температуры и коэффициента Холла от полярности поля.

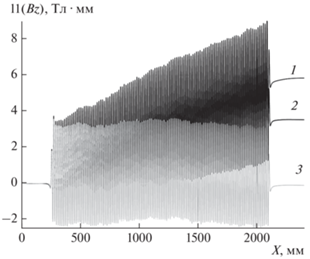

Рис. 4.

Результат влияния температурной коррекций на первый интеграл поля ондулятора. 1 – Без учета температурных коррекций, 2 – три графика, температурная коррекция нуля, коррекция нуля и kh+, коррекция нуля и kh–, 3 – с учетом зависимости коэффициента холла от полярности поля. Основной вклад в результат дают температурная коррекция нуля и учет зависимости коэффициента Холла от полярности поля.

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

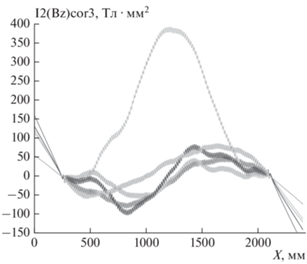

Основная задача, которая стоит перед нами при текущем испытании ондулятора – минимизация фазовой ошибки и коррекция ошибок, вызванных вертикальной асимметрией полюсов ондулятора. Коррекция фазовой ошибки на данный момент требует несколько последовательных итераций. С помощью специально написанной программы производится анализ измеренного магнитного поля и генерируется таблица корректирующих токов. Корректирующие токи с дополнительных источников подаются на группы катушек ондулятора и производится очередное измерение поля. На графиках приведен пример корректирующего поля (рис. 5) и результат влияния коррекции на второй интеграл (рис. 6).

В процессе испытаний также проводились измерения продольного и поперечного полей. Для этого мы применяем холловские 3D датчики (HE 444), которые используются нами с 2015 г. (CLIC 2015, Delta 2018, KISI 2019) [4–8]. После сборки и захолаживания всегда возникает вопрос о текущем положении магнитной системы. Измерение продольного поля позволяет определить положение плоскости измерения относительно истинной медианы магнитной системы. В вигглерах с симметричной относительно медианы конструкцией продольное поле в медианной плоскости должно быть минимальным.

Особенности конструкции магнитной системы ондулятора требуют более тщательного изучения структуры магнитного поля. Несмотря на малый размер измерительной камеры, были изготовлены измерительные каретки с возможностью вертикального смещения траектории сканирования. Для определения реального положения измерительной камеры были проведены измерения с разным смещением по вертикали. Критерием определения положения медианы магнитной системы относительно центра измерительной камеры является минимум магнитного поля (Bz2_s0_7). В результате проведенных измерений выяснилось, что измерительная камера в процессе захолаживания опустилась на 0.2 мм.

ЗАКЛЮЧЕНИЕ

Работы с прототипом ондулятора продолжаются. Не на все вопросы получены ответы. Использование в процессе испытаний 3D печати позволило оперативно разрабатывать и изготавливать измерительные каретки любой конфигурации. Разработка и изготовление из пластика (полный цикл) может занимать от 1 сут.

Работа выполнена в рамках Соглашения с Минобрнауки России № 075-15-2021-1359 и частично при финансовой поддержке Минобрнауки России в рамках государственного задания Института химии твердого тела и механохимии СО РАН (проект № FWUS-2021-0004).