ЖУРНАЛ ОБЩЕЙ ХИМИИ, 2022, том 92, № 10, с. 1563-1591

УДК 537.6;620.3

МАГНИТНЫЕ НАНОКОМПОЗИТЫ НА ОСНОВЕ

МЕТАЛЛООРГАНИЧЕСКИХ КАРКАСНЫХ

СТРУКТУР. МЕТОДЫ ПОЛУЧЕНИЯ,

КЛАССИФИКАЦИЯ, СТРОЕНИЕ И СВОЙСТВА

(ОБЗОР)

© 2022 г. В. А. Жинжилоa,*, И. Е. Уфляндa

a Южный федеральный университет, ул. Зорге 7, Ростов-на-Дону, 344090 Россия

*e-mail: zhinzhilo@sfedu.ru

Поступило в редакцию 18 мая 2022 г.

После доработки 18 мая 2022 г.

Принято к печати 10 июля 2022 г.

Рассмотрено современное состояние исследований синтеза, строения и свойств магнитных нанокомпо-

зитов на основе металлоорганических каркасных структур. Магнитные нанокомпозиты представляют

собой комбинацию металлоорганических каркасных структур с суперпарамагнитными наночастицами.

Проанализированы методы получения различных магнитных нанокомпозитов: метод смешения, синтез

in situ (выращивание каркасных структур на магнитных наночастицах in situ, рост магнитных наночастиц

in situ в каркасных структурах), темплатный метод (метод жертвенного темплата, метод эмульсионных

темплатов), метод послойной самосборки, механохимический синтез. Магнитные нанокомпозиты ра-

делены на два класса: простые, включающие только магнитные наночастицы и металлоорганические

каркасные структуры, и сложные, включающие третий компонент. Магнитные нанокомпозиты могут

иметь структуру ядро-оболочка, неядерную, встроенную и смешанную структуры. Проанализированы

свойства магнитных нанокомпозитов: площадь поверхности, пористость, оптические, магнитные и

каталитические свойства. Магнитные композиты перспективны в качестве катализаторов, смазочных

материалов, суперконденсаторов, материалов для фотодинамической терапии и т. д.

Ключевые слова: металлоорганическая каркасная структура, магнитные наночастицы, магнитный

нанокомпозит, структура ядро-оболочка

DOI: 10.31857/S0044460X22100092, EDN: JYGKHS

1. Введение

1563

2. Методы получения магнитных нанокомпозитов

1564

3. Классификация магнитных нанокомпозитов

1572

4. Строение магнитных нанокомпозитов

1576

5. Свойства магнитных нанокомпозитов

1580

6. Заключение

1583

1563

1564

ЖИНЖИЛО, УФЛЯНД

1. ВВЕДЕНИЕ

нические каркасные соединения приводит к ком-

позитам с различными пространственными струк-

Магнитные нанокомпозиты на основе металло-

турами (ядро-оболочка, неядерные, встроенные,

органических каркасных структур - функциональ-

смешанные). Магнитные нанокомпозиты харак-

ные материалы, состоящие из пористых каркасных

теризуются повышенной стабильностью, высокой

структур и магнитных наночастиц [1-6]. Наиболее

электропроводностью, механической, химической

часто в качестве главных компонентов магнитных

и термической стойкостью. Включение магнитных

нанокомпозитов используют металлоорганиче-

наночастиц в нанокомпозиты облегчает отделение

ские каркасные структуры семейств MOF (Metal-

композитов от реакционной смеси после исполь-

Organic Framework), MIL (Materials of Institut

зования в качестве адсорбентов, катализаторов и

Lavoisier), UiO (Universitetet i Oslo), HKUST (Hong

т. д. [20, 21]. Быстро развивающиеся исследования

Kong University of Science and Technology) и ZIF

синтеза и использования магнитных нанокомпо-

(Zeolite Imidazolate Framework). Материалы се-

зитов иллюстрируются более чем восьмикратным

мейств MIL, ZIF и UiO обладают высокой устой-

увеличением числа публикаций в период с 2010 по

чивостью к воде и к органическим растворителям,

2020 год [22].

что облегчает их использование в синтезе магнит-

ных нанокомпозитов [7]. Другие широко исполь-

В данном обзоре приведен анализ научных до-

зуемые каркасные структуры, в частности, MOF-5,

стижений в области магнитных нанокомпозитов на

MOF-177 и HKUST-1, менее устойчивы к воздей-

основе металлоорганических каркасных структур.

ствию влаги, поэтому их модифицируют введени-

2. МЕТОДЫ ПОЛУЧЕНИЯ МАГНИТНЫХ

ем функциональных групп до взаимодействия с

НАНОКОМПОЗИТОВ

магнитными наночастицами.

Несомненные достоинства металлоорганиче-

2.1. Метод смешения

ских каркасных структур - пористость, легкость

модификации путем введения различных функци-

Механическое смешивание металлоорганиче-

ональных групп, большая удельная поверхность,

ских каркасных структур и магнитных наноча-

биосовместимость, высокая адсорбционная спо-

стиц - простейший метод получения магнитных

собность [8-12]. Магнитные наночастицы инди-

нанокомпозитов. Для предотвращения агрегации

видуальных металлов, сплавов и оксидов метал-

наночастиц используют ультразвуковую обра-

лов, таких как Fe3О4, α-Fе2О3, γ-Fе2О3, CoFe2О4,

ботку смеси [23-27]. Полученная смесь продук-

NiFe2О4, MnFe2О4, CuFe2О4 и ZnFe2О4, характе-

тов реакции может включать как основной, так и

ризуются большими удельными площадями по-

нежелательные компоненты: чистые кристаллы

верхности и отношением площади поверхности к

металлоорганических каркасных соединений и

объему, биосовместимостью, суперпарамагнетиз-

непрореагировавшие магнитные наночастицы, ко-

мом [13-15]. Однако из-за высокой поверхностной

торые могут быть легко удалены.

энергии металлические магнитные наночастицы

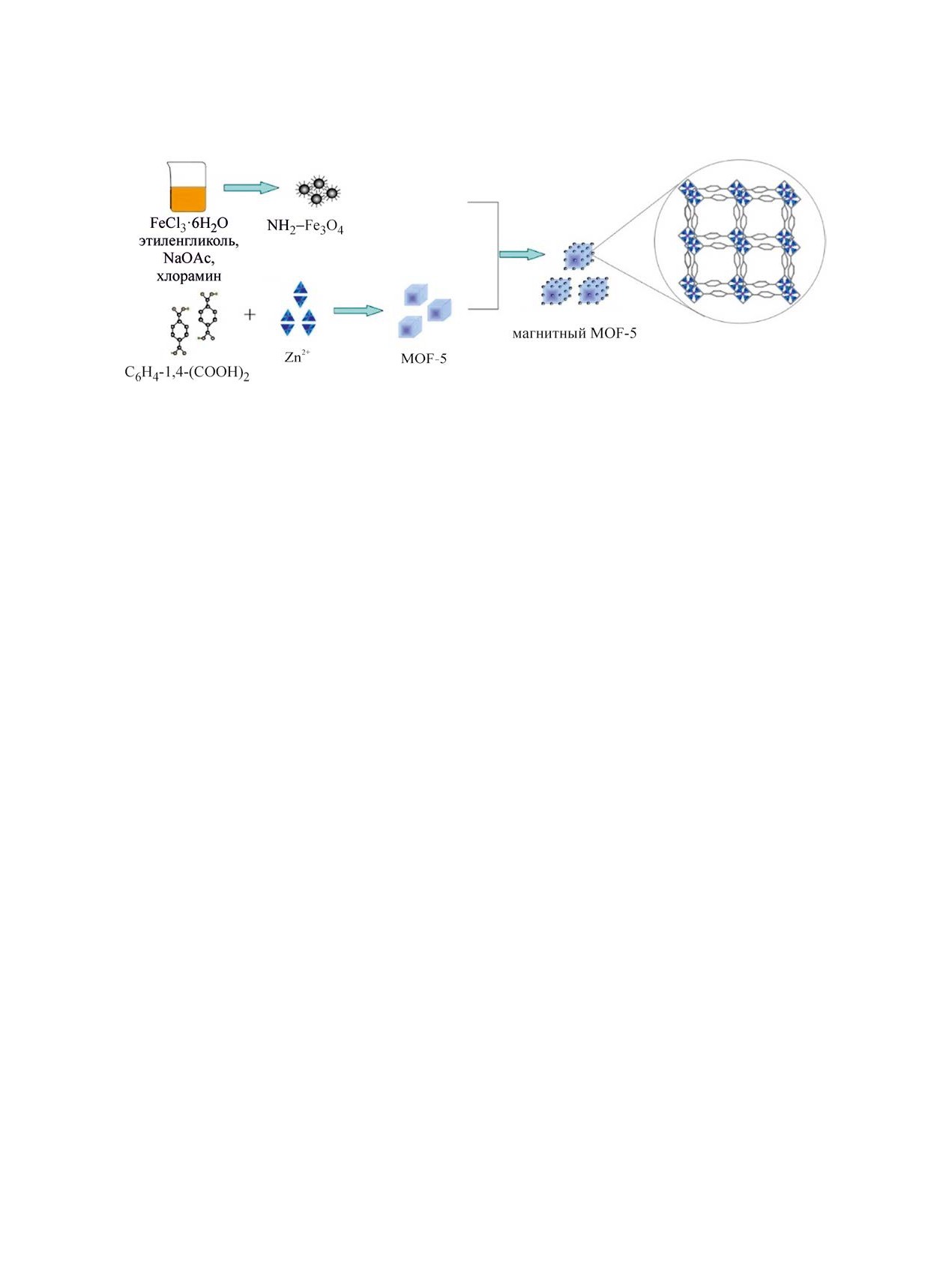

Метод смешения применяли для синтеза нано-

термодинамически нестабильны и склонны к агре-

композита NH2-Fe3O4-MOF-5 путем взаимодей-

гации, что отрицательно сказывается на их при-

ствия аминофункционализированных наночастиц

менении [16]. Металлоорганические каркасные

Fe3O4 (NH2-Fe3O4) с MOF-5 в сольвотермальных

структуры стабилизируют наночастицы, поэтому

условиях (рис. 1) [28, 29]. В нанокомпозите на-

магнитные нанокомпозиты могут использоваться

ночастицы Fe3O4 закрепляются на поверхности

и как стабилизирующие, и как сохраняющие свой-

MOF-5, кубическая кристаллическая решетка ис-

ства наночастиц системы [17-19]. Объединение

ходного MOF-5 сохраняется.

магнитных наночастиц и металлоорганических

каркасных структур для создания нового типа маг-

Нанокомпозит Fe3O4-MIL-101(Fe) получен

нитных нанокомпозитов - новое направление раз-

смешением цистеин-функционализированных на-

вития химии нанокомпозиционных материалов.

ночастиц Fe3O4 с MIL-101(Fe) на основе 1,3,5-бен-

Включение магнитных наночастиц в металлоорга-

золтрикарбоновой кислоты под воздействием

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1565

Рис. 1. Схема синтеза нанокомпозита Fe3O4/MOF-5 [28].

ультразвука [30]. Полученный нанокомпозит вос-

модификация магнитных наночастиц введением

приимчив к магнитным полям, легко выделял-

функциональных групп с целью более сильного

ся из водного раствора и показал более высокую

ковалентного их связывания с металлоорганиче-

каталитическую активность в синтезе 2,3-диами-

ским каркасом. Это позволяет предотвратить агре-

нофеназина, чем исходные компоненты. Мето-

гацию наночастиц и контролировать простран-

дом смешения на основе 1,4-бензолдикарбоно-

ственное распределение магнитных наночастиц в

вой кислоты получен стабильный нанокомпозит

нанокомпозитах [35-37].

Fe3O4@MIL-100(Fe) с высокой удельной поверх-

2.2. Метод синтеза in situ

ностью (803.62 м2/г) и сильным магнитным откли-

ком [31].

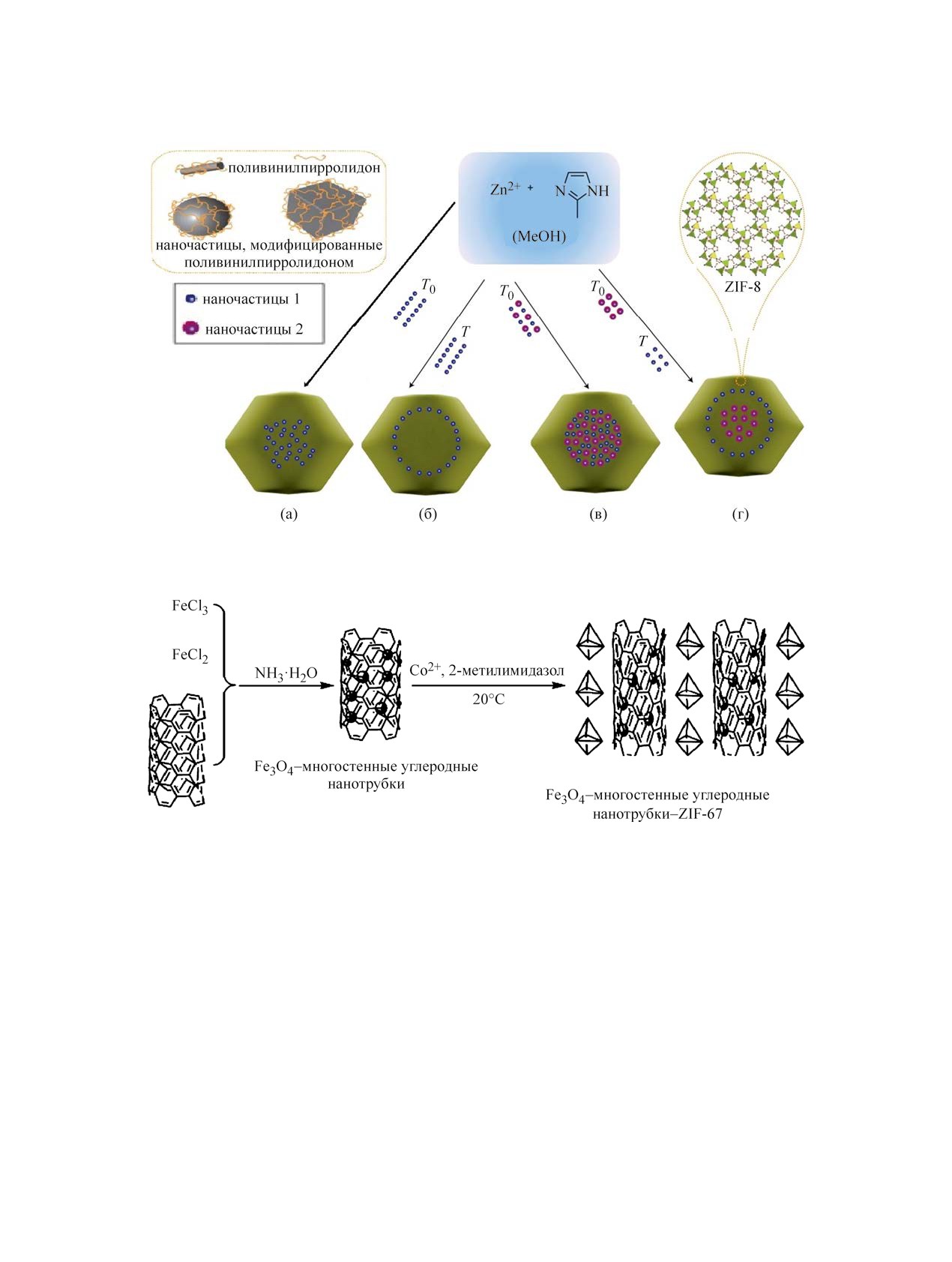

Широко распространенный метод получения

Были получены сложные магнитные наноком-

нанокомпозитов - выращивание металлооргани-

позиты, включающие более двух компонентов, на-

ческих каркасных структур на поверхности маг-

пример, Fe3O4@SiO2-MIL-101(Cr) [24, 32] и ZIF-

нитных наночастиц in situ в ультразвуковых или

8(Zn)-Fe3O4-оксид графена [33]. Формирование

гидротермальных условиях в результате введения

композита было достигнуто за счет электростати-

магнитных наночастиц в раствор с прекурсорами

ческого взаимодействия между MIL-101 и Fe3O4@

металлоорганических каркасных структур [38-42].

SiO2. Синтезирован и более сложный наноком-

Для обеспечения удовлетворительного покрытия

позит, состоящий из ZIF-67(Co), гидроксилиро-

металлоорганических каркасных структур пред-

ванных многостенных углеродных нанотрубок

варительно полученные магнитные наночастицы

и ионной жидкости - 1-гексил-3-метилимидазо-

модифицируют защитными агентами или поверх-

лийхлорида - в качестве покрытия. Трудоемкость

ностно-активными веществами. Например, по-

получения сложного нанокомпозита с включением

верхность магнитного ядра модифицируют поли-

нескольких компонентов компенсируется более

допамином, диоксидом кремния, полиакриловой

высокой активностью и селективностью наноком-

кислотой, поли(бутадиен-4-сульфонатом натрия),

позита в экстракции α-химотрипсина по сравне-

поливинилпирролидоном, хитозаном и т. д. Часто

нию с нанокомпозитом без ионной жидкости [34].

используемый допамин подвергается окислитель-

Связывание магнитных наночастиц и металло-

ной полимеризации, приводящей к образованию

органических каркасных структур осуществляет-

полидопамина с большим количеством функцио-

ся за счет слабых нековалентных взаимодействий,

нальных групп, которые взаимодействуют с иона-

вследствие чего происходит разрушение компо-

ми металлов металлоорганического каркаса, об-

зита [29]. Поэтому необходима предварительная

разуя хелаты. В зависимости от условий синтеза

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1566

ЖИНЖИЛО, УФЛЯНД

получаются разные оболочки металлоорганиче-

центрифугированием, поскольку размер кристал-

ских каркасных структур: дискретные тонкие по-

лов металлоорганического каркасного соединения

крытия на отдельных или на нескольких магнит-

обычно больше размера наночастицы; магнитные

ных наночастицах, инкапсулированных в более

нанокомпозиты могут быть отделены от немагнит-

крупные кристаллы металлоорганических каркас-

ных кристаллов металлоорганического каркасно-

ных соединений. Пространственное распределе-

го соединения с помощью внешнего магнитного

ние инкапсулированных магнитных наночастиц

поля.

в матрице металлоорганического каркаса можно

Выращивая магнитные наночастицы in situ, по-

регулировать, контролируя длительность синтеза

лучили магнитный нанокомпозит Fe3O4-MIL-101

нанокомпозитов, и осуществлять контролируемое

[59]. Растворы MIL-101 и ионов Fe3+/Fe2+ сначала

включение более чем одного типа наночастиц в

смешивали в октане, а затем синтезировали нано-

одну металлоорганическую каркасную структуру.

частицы Fe3O4 на поверхности кристалла MIL-101

Типичные примеры магнитных нанокомпозитов,

с использованием раствора аммиака в качестве

синтезированных in situ, представлены в табл. 1.

осадителя. Полученный композит имеет большую

При выращивании металлоорганических кар-

площадь поверхности и большой объемом пор, а

касных структур на магнитных наночастицах in

также более высокий положительный заряд, чем

situ трудно предотвратить прямое зарождение и

MIL-101, что обусловливает его применение в ад-

сорбции и для удаления анионных красителей из

рост каркаса в растворе, поэтому часть магнитных

водных растворов.

наночастиц внедряется в поры каркаса, и это не

позволяет получить композиты с желаемой площа-

Предварительно полученный MIL-101(Cr) до-

дью поверхности, с равномерным распределением

бавляли в водный раствор солей FeCl2 и FeCl3

магнитных наночастиц в композитах и с большим

для получения магнитного нанокомпозита

объемом пор [28, 37, 56]. Большое количество не-

Fe3О4@MIL-101

[60]. Кубическая симметрия

прореагировавших магнитных наноматериалов за-

MIL-101(Cr) обеспечивает высокую дисперсность

трудняет последующие этапы разделения [57]. Для

и закрепление магнитных наночастиц магнетита

обеспечения роста магнитных нанокомпозитов in

на его поверхности. Полученный нанокомпозит

situ необходимо, чтобы предварительно получен-

сульфировали хлорсульфоновой кислотой с целью

ные магнитные наночастицы были устойчивыми

получения бифункционального катализатора для

в условиях, используемых для синтеза магнитных

синтеза 1,3,5-триарилбензолов и 2,4,6-триарилпи-

нанокомпозитов, и это ограничивает применение

ридинов.

метода синтеза in situ.

Объединением

процессов

пиролиза

Выращивание магнитных наночастиц in situ в

Fe(CH3COO)2 (прекурсор магнитных наночастиц

растворе металлоорганических каркасных струк-

γ-Fe2O3) и синтеза in situ магнитных нанокомпо-

тур предполагает использование предваритель-

зитов на основе ZIF-8 или MIL-53(Al) получены

но полученных металлоорганических структур

магнитные нанокомпозиты, сохраняющие пори-

и прекурсоров магнитных наночастиц [58]. В ре-

стую структуру и термостабильность исходных

зультате магнитные наночастицы закрепляются на

металлоорганических структур и проявляющие

суперпарамагнитные свойства [61].

поверхности каркаса в отличие от роста металлоо-

рганических структур на поверхности магнитных

2.3. Темплатный метод

наночастиц in situ. Для применения этого метода

необходимо, чтобы используемое металлоорга-

Темплатный метод широко применяется для по-

ническое соединение было устойчиво в услови-

лучения разнообразных наноматериалов [62, 63].

ях синтеза наночастиц. Только часть полученных

Он основан на использовании в качестве темпла-

магнитных наночастиц закрепляется на поверх-

тов материалов со стабильной структурой и кон-

ности или в порах каркаса, и в растворе остает-

тролируемой морфологией, из которых получают

ся большое количество свободных наночастиц.

магнитные нанокомпозиты с заданными морфоло-

Магнитные наночастицы можно легко отделить

гией и структурой после удаления темплата.

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1567

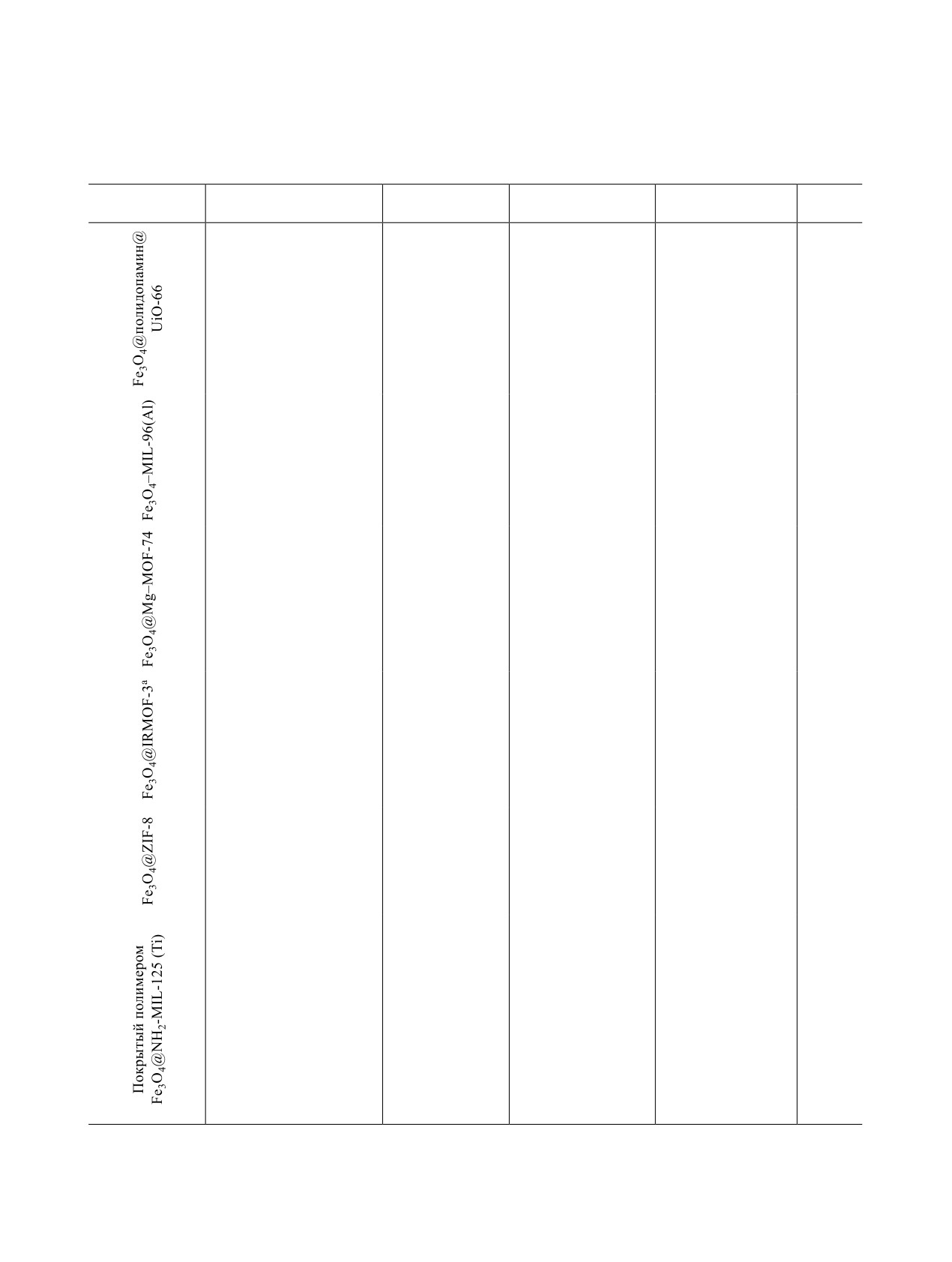

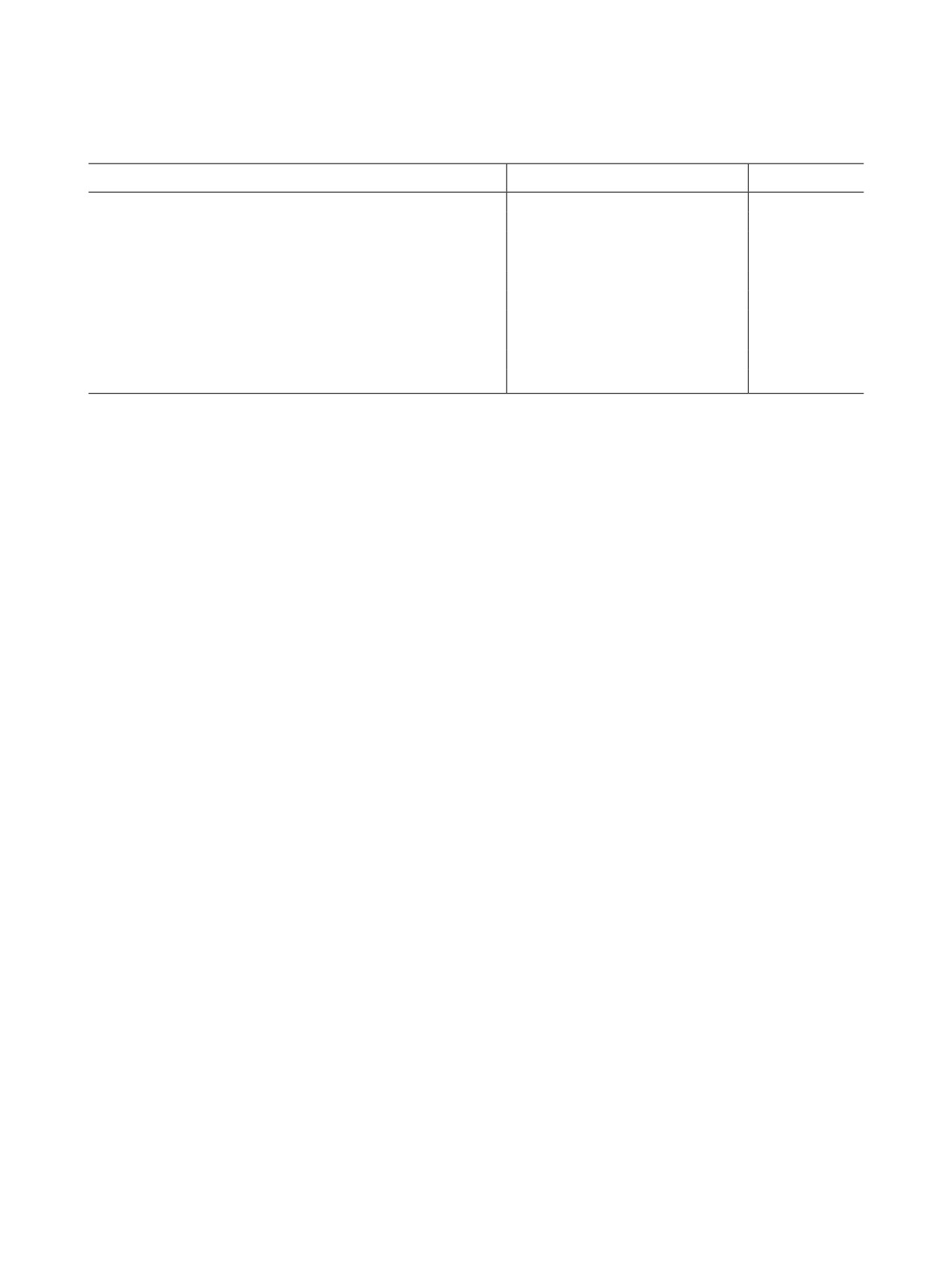

Таблица 1. Примеры магнитных нанокомпозитов, синтезированных методом роста металлоорганических каркасных

структур на наночастицах in situ

Магнитный

Реагенты

Условия синтеза

Морфология

Применение

Ссылка

нанокомпозит

Fe3O4, полидопамин,

ДМФА,

Ядро-оболочка -

Концентрирование

[43]

ZrCl4,

перемешивание,

оболочка, в которой

фосфопептидов

С6H4-1,4-(COOH)2

140°C, 20 мин

ядро Fe3O4 покрыто

промежуточной

оболочкой полидо-

памина и внешней

оболочкой Zr-MOF

Fe3O4, Al(NO3)3,

ДМФА-H2O,

Веретенообразные

Адсорбция Pb(II)

[44]

С6H3-1,3,5-(COOH)3

кипячение,

частицы MIL-96(Al)

140°C, 36 ч

и зернистая морфо-

логия Fe3O4 наряду

с равномерным

внедрением Fe3O4 в

MIL-96(Al)

Fe3O4, Mg(NO3)2,

ДМФА-этанол-

Наночастицы Fe3O4

Поглощение и

[45]

2,5-(OH)2-С6H2-1,4-

Н2О, автоклав,

включены в

высвобождение

(COOH)2

125°C, 20 ч

матрицу

CO2

Mg-MOF-74

Zn(NO3)2, 2-NH2-С6H3-

ДМФА-этанол,

Наночастицы

Целевая доставка

[46]

1,4-(COOH)2, суспензия

автоклав, 4 ч,

Fe3O4 включены в

лекарственных

Fe3O4, поливинилпирро-

100°C

IRMOF-3

средств и

лидон

контрастное веще-

ство для магнитно-

резонансной

томографии

Zn(NO3)2, 2-метилими-

Перемешивание,

Наночастицы Fe3O4

Адсорбция и

[47]

2+

дазол, Fe3O4

30 мин

включены в ZIF-8

разделение UO2

Покрытые полимером

ДМФА-мета-

Наночастицы Fe3O4

Адсорбция Pb(II)

[48]

наночастицы Fe3O4,

нол, нагревание,

расположены на

Ti(OiPr)4, 2-NH2-С6H3-

160°C, 12 ч

поверхности и во

1,4-(COOH)2

внутренней полости

оболочки

NH2-MIL-125

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1568

ЖИНЖИЛО, УФЛЯНД

Таблица 1. (продолжение)

Магнитный

Реагенты

Условия синтеза

Морфология

Применение

Ссылка

нанокомпозит

a) Fe3O4, ZrCl4,

а) ДМФА,

UiO-66 с покрытием

Адсорбция прямых

[49]

С6H4-1,4-(COOH)2

нагревание,

на основе

и кислотных

б) Fe3O4@UiO-66,

130°C, 12 ч

наночастиц Fe3O4

красителей

поли(пропиленимин)

б) метанол,

комнатная

температура, 2 ч

CoFe2О4, Zn(NO3)2,

ДМФА, автоклав,

Наночастицы

Катализ (синтез ди-

[50]

2-NH2-С6H3-1,4-

90°C, 3 сут

CoFe2O4 включены

гидропиримидина)

(COOH)2, 1,4-ди(пири-

в матрицу

дин-4-ил)-2,3-

TMU-17-NH2

диаза-2,3-бутадиен

Fe3O4, FeCl3,

Перемешивание,

Fe3O4 включен в

Адсорбционное

[51]

2-NH2-С6H3-1,4-

70°C, 4 ч

NH2-MIL-101(Fe)

удаление фосфатов

(COOH)2

Fe3O4, (EtO)4Si,

ДМФА,

Структура ядро-

Адсорбционное

[52]

ZrCl4, 2-NH2-С6H3-1,4-

перемешивание,

оболочка с ядром

удаление

(COOH)2

120°C, 6 ч

Fe3O4 и оболочкой

салициловой и

UiO-66-NH2

ацетилсалициловой

кислот

CoFe2O4, поливинилпир-

Метанол, 70°C,

Ядро-оболочка ZIF-

Адсорбционное

[53]

ролидон, 2-метилимида-

20 ч

8@CoFe2O4, имею-

удаление Конго

зол, Zn(NO3)2

щая ядро CoFe2O4 и

красного и

оболочку ZIF-8

основного красителя

Красный-2

Модифицированный

ДМФА,

Fe3O4,

Катализ (окисление

[54]

полиакриловой кислотой

перемешивание,

инкапсулированный

спиртов и

Fe3O4, поливинилпир-

110°C, 24 ч

в Fe-MIL-101

эпоксидирование

ролидон, FeCl3·6H2O,

олефинов)

терефталевая кислота

Fe3O4, полидопамин,

Этанол, переме-

Fe3O4@полидопа-

Носитель для

[55]

Cu(CH3COO)2, С6H3-

шивание, 70°C

мин, обернутый

иммобилизации

1,3,5-(COOH)3

мелкими

ферментов

кристаллами слоя

HKUST-1

а IRMOF - изоретикулярная металлоорганическая каркасная структура, TMU - Tarbiat Modares University.

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1569

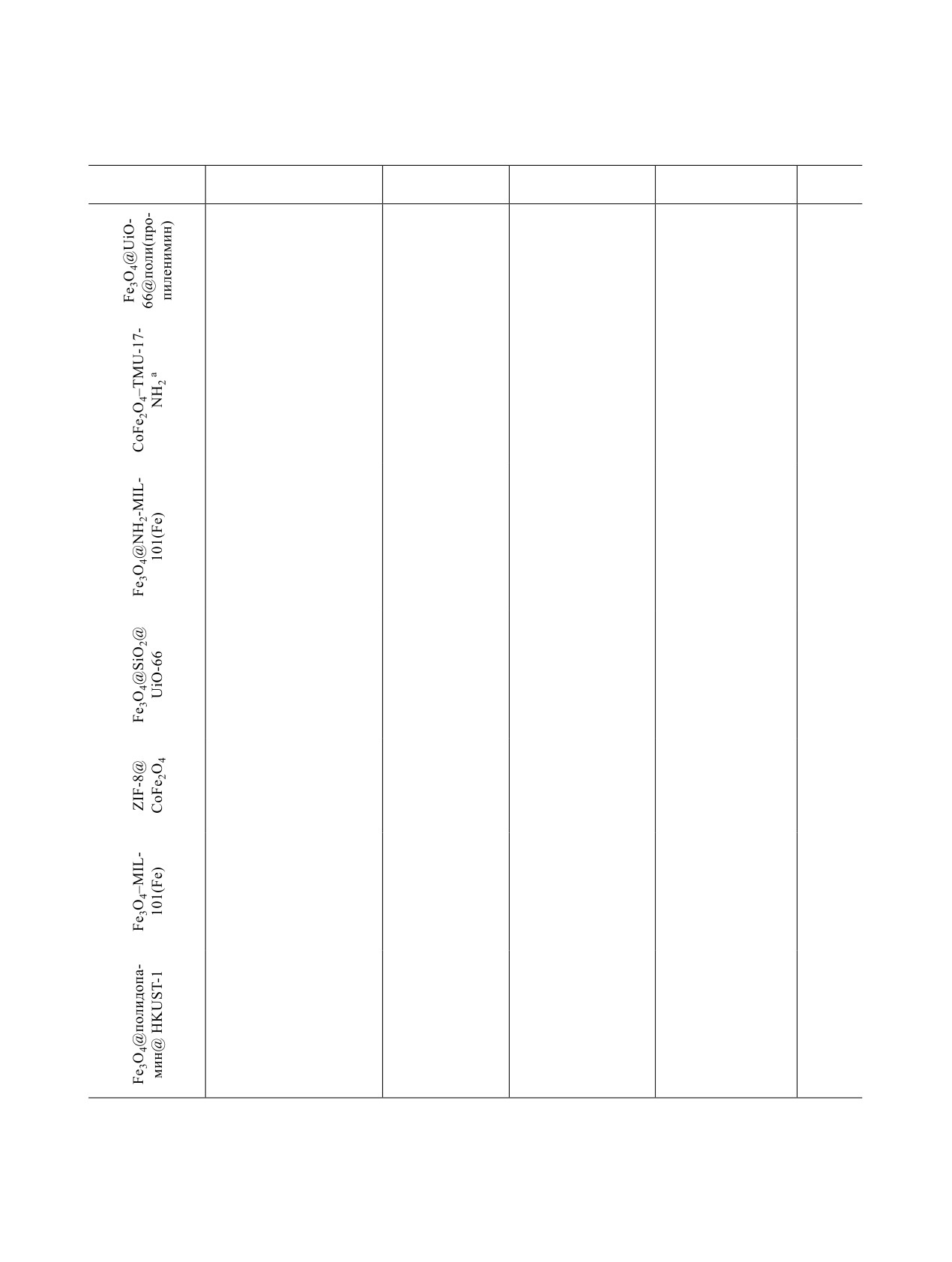

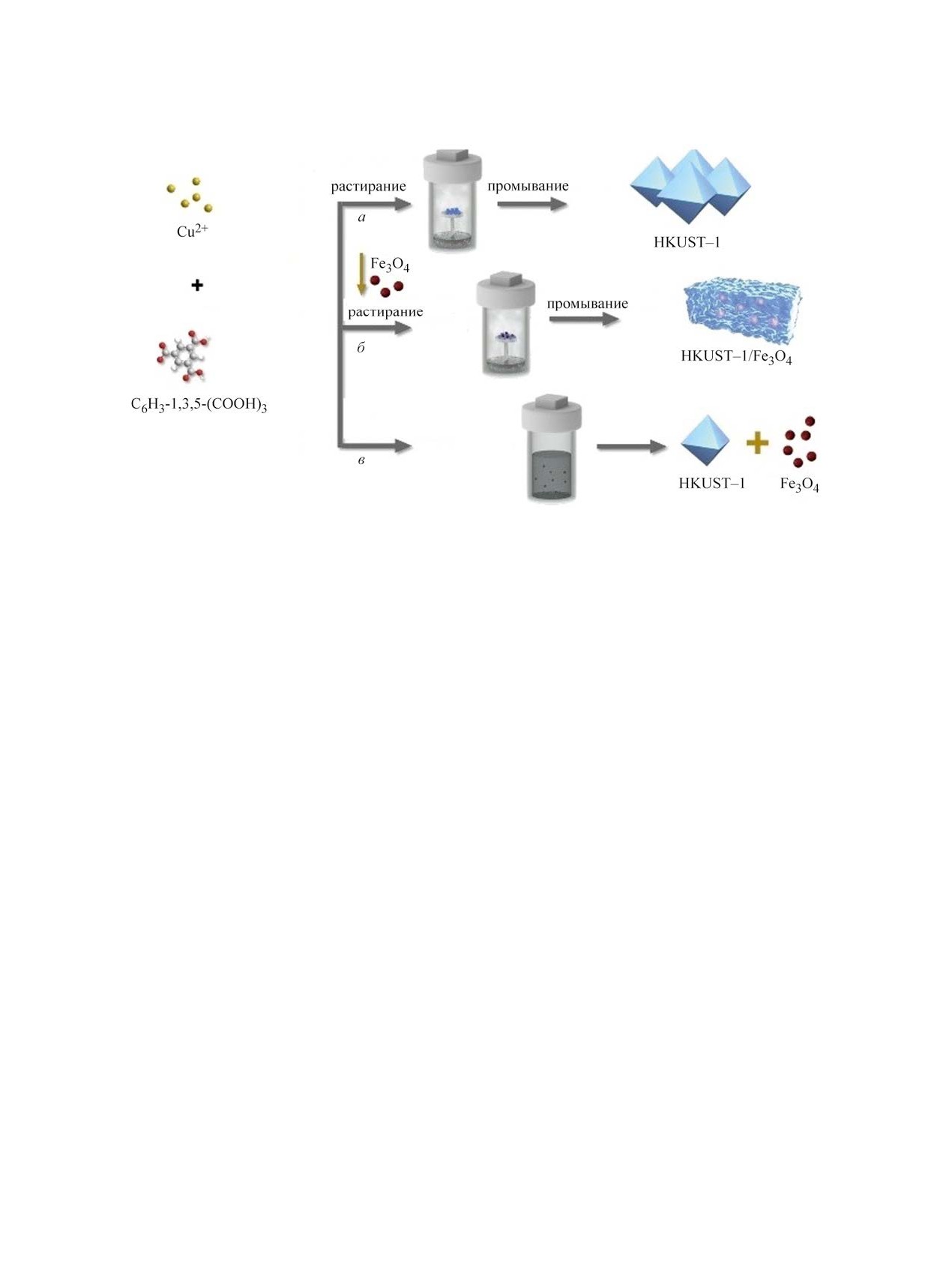

Рис. 2. Схема получения магнитных нанокомпозитов Fe3O4@SiO2@HKUST-1 [65].

Суть метода жертвенного темплата заключается

Rh-Ni, использовали для синтеза инкапсулирован-

в том, что в синтезе используют различные темпла-

ных в MOF-74(Ni) иерархических структур Rh-Ni

ты (шаблоны), с помощью которых и образуются

[Rh-Ni@MOF-74(Ni)] [68]. Состояние инкапсу-

магнитные нанокомпозиты [64]. Пример подобно-

ляции и толщину сформированной оболочки ме-

го синтеза - получение композита Fe3O4@SiO2@

таллоорганической каркасной структуры можно

HKUST-1 с использованием наночастиц Fe3O4@

контролировать изменением количества Ni в тем-

SiO2 и Cu(OH)2 - жертвенного темплата, предо-

платных «наноцветках» Rh-Ni.

ставляющего ионы Cu2+ (рис. 2) [65]. Пост-син-

Метод получения пористых материалов, на-

тетическая модификация полученного композита

званный методом эмульсионных темплатов, ос-

висмутолом-1 (1,3,4-тиадиазол-2,5-дитиолом) по-

нован на использовании в качестве темплата

зволила получить селективный адсорбент.

микрокапель эмульсии из микрофлюидики, на

Метод жертвенного темплата использовали для

поверхность которых наносятся прекурсоры на-

получения магнитного нанокомпозита Fe3O4-бер-

нокомпозитов физическими или химическими

линская лазурь, которая выступает не только в ка-

методами. После отверждения сплошной фазы

честве металлоорганической каркасной структу-

эмульсии темплат удаляют и получают пористые

ры, но и в качестве темплата, предоставляющего

нанокомпозиты. Однородные пористые пленки с

ионы железа [66].

закрепленными наночастицами Fe3O4@Ag вну-

Биметаллические наночастицы применяют в

три и наночастицами ZIF-8@ZnO на поверхности

качестве жертвенного темплата для синтеза маг-

получены введением наночастиц Fe3O4@Ag в ми-

нитного нанокомпозита с заданной структурой

крокапли эмульсии [69]. Благодаря направленной

[67]. Магнитные

«наноцветки», легированные

миграции капель эмульсии можно точно контроли-

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1570

ЖИНЖИЛО, УФЛЯНД

ровать пространственное положение наночастиц

с инкапсулирующим агентом. Функциональные

ZIF-8@ZnO и Fe3O4@Ag в магнитных нанокомпо-

группы (карбоксилатные, фосфонатные, тиоловые

зитах.

и гидроксильные) связываютcя с поверхностью

магнитных наночастиц за счет координационных

Магнитные нанокомпозиты были получены ме-

связей [75]. В синтезе магнитных нанокомпозитов

тодом межфазной сборки-эмульсионной полиме-

желательно использовать магнитные наночасти-

ризации с использованием капли эмульсии в каче-

цы с анионообменными свойствами или наноча-

стве темплата [70]. Изделиям из нанокомпозитов

стицы, функционализированные хелатирующими

можно легко придать заданную пространственную

группами [76].

форму в виде сфер, колонн и частиц неправильной

формы, отливая эмульсию, стабилизированную

Эффективный способ оптимизации трудо-

металлоорганическим каркасным соединением, в

затрат

- автоматизация синтеза композитов с

специальные формы перед полимеризацией.

использованием поточных методов [77]. Пред-

ложен способ, основанный на использовании ме-

Магнитный макропористый полиакриламид-

зофлюидной платформы, которая позволяет точ-

ный полимер, полученный с использованием

но контролировать рост покрытий наночастиц

Fe3O4, акриламида и поливинилового спирта,

металлоорганическим каркасным соединением.

использовали для роста кристаллов UiO-66 и

Автоматизированный метод применяли для полу-

Fe-MIL-101 (-NH2) в высокотемпературной эмуль-

чения металлоорганических покрытий на функци-

сионной матрице [71].

ональных подложках и может быть использован

Метод эмульсионных темплатов позволяет не

для получения металлоорганических покрытий на

только эффективно предотвращать уменьшение

магнитных наночастицах.

удельной поверхности металлоорганического кар-

Типичные примеры магнитных нанокомпози-

каса, вызванное добавлением магнитных наноча-

тов, синтезированных методом послойной сборки,

стиц, но и создавать макропористые материалы.

представлены в табл. 2.

Однако получение нанокомпозитов с помощью

этого метода многостадийно и трудоемко [72].

2.5. Метод преобразования сухого геля

2.4. Метод послойной самосборки

Метод преобразования сухого геля заключается

в том, что реагенты сначала отделяют от раствори-

Метод послойной сборки включает последо-

теля, помещают в автоклав из нержавеющей стали

вательное (послойное) выращивание металлоор-

с тефлоновым покрытием и обрабатывают парами

ганических каркасных структур в растворах, со-

растворителя (ДМФА) при высокой температуре,

держащих лиганд и ион металла, с последующим

чтобы инициировать рост кристаллов металлоо-

добавлением в реакционную смесь магнитных

рганического каркасного соединения вокруг маг-

наночастиц [73, 74]. Необходимое условие для

нитных наночастиц (рис. 3). Получение магнит-

применения метода послойной сборки - введение

ных нанокомпозитов методом конверсии сухого

функциональных групп на поверхность магнит-

геля было впервые предложено в 2017 г. [82].

ных наночастиц с целью иммобилизации прекур-

сора металла. Функционализация магнитных на-

Этим методом был, в частности, получен маг-

ночастиц способствует росту кристаллического

нитный нанокомпозит Fe3O4-HKUST-1 для удале-

ядра нанокомпозитов и обеспечивает сильное вза-

ния тиофена и индола из модельного топлива (изо-

октан) [82]. Несомненные преимущества метода

имодействие ядра и оболочки, повышая стабиль-

- отсутствие закупорки пор материала, вызванной

ность магнитных нанокомпозитов. Существуют

присутствием непрореагировавших магнитных

три способа функционализации магнитных нано-

частиц - одностадийный синтез и функционали-

наночастиц в порах полученного металлооргани-

ческого каркаса, снижение потерь органических

зация полученных магнитных наночастиц, синтез

растворителей и продолжительности синтеза.

магнитных наночастиц и последующее покрытие

их функционализирующими агентами, синтез маг-

Разработан непрерывный и быстрый метод

нитных наночастиц и их последующее связывание

синтеза магнитных нанокомпозитов с помощью

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1571

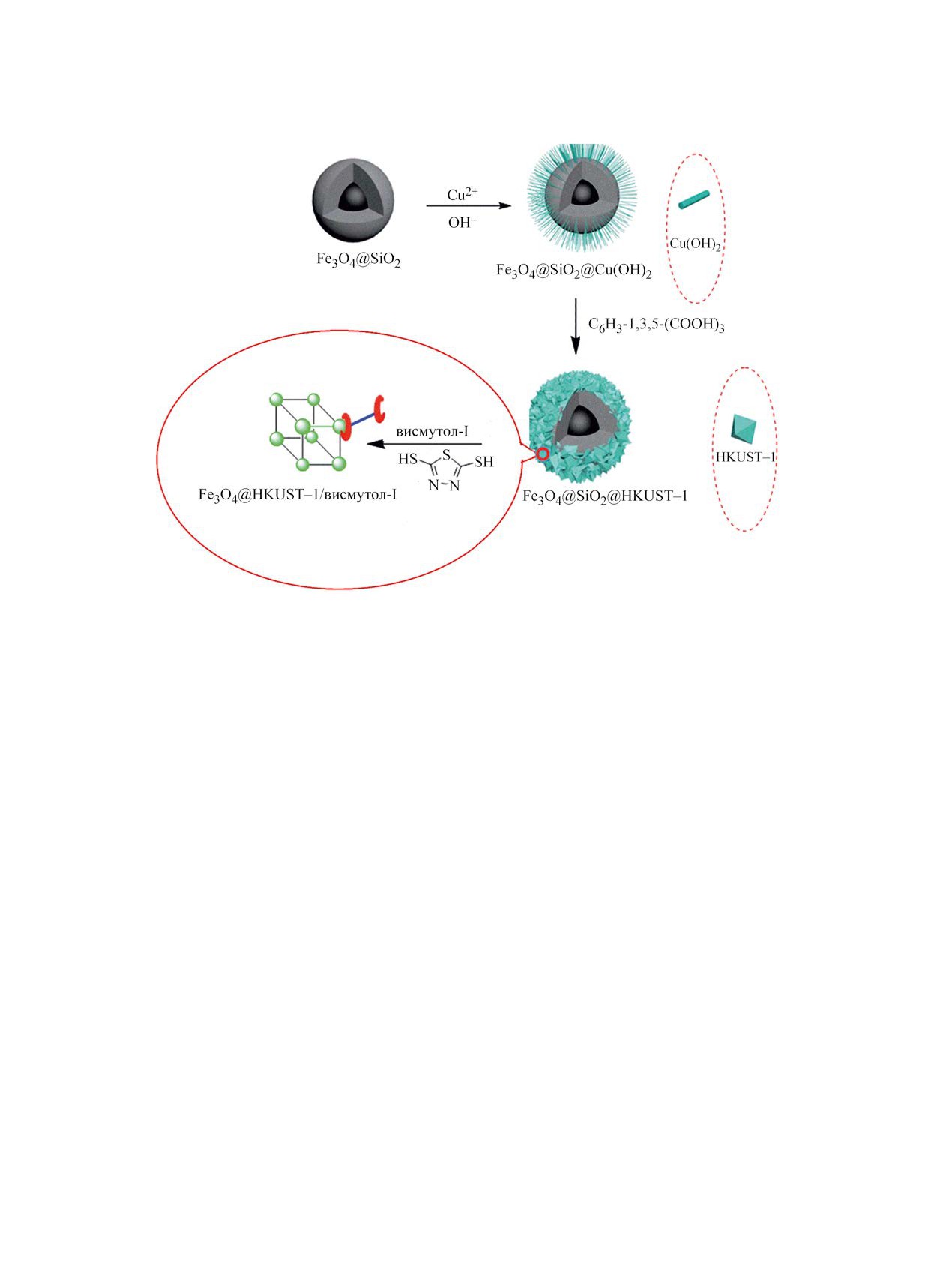

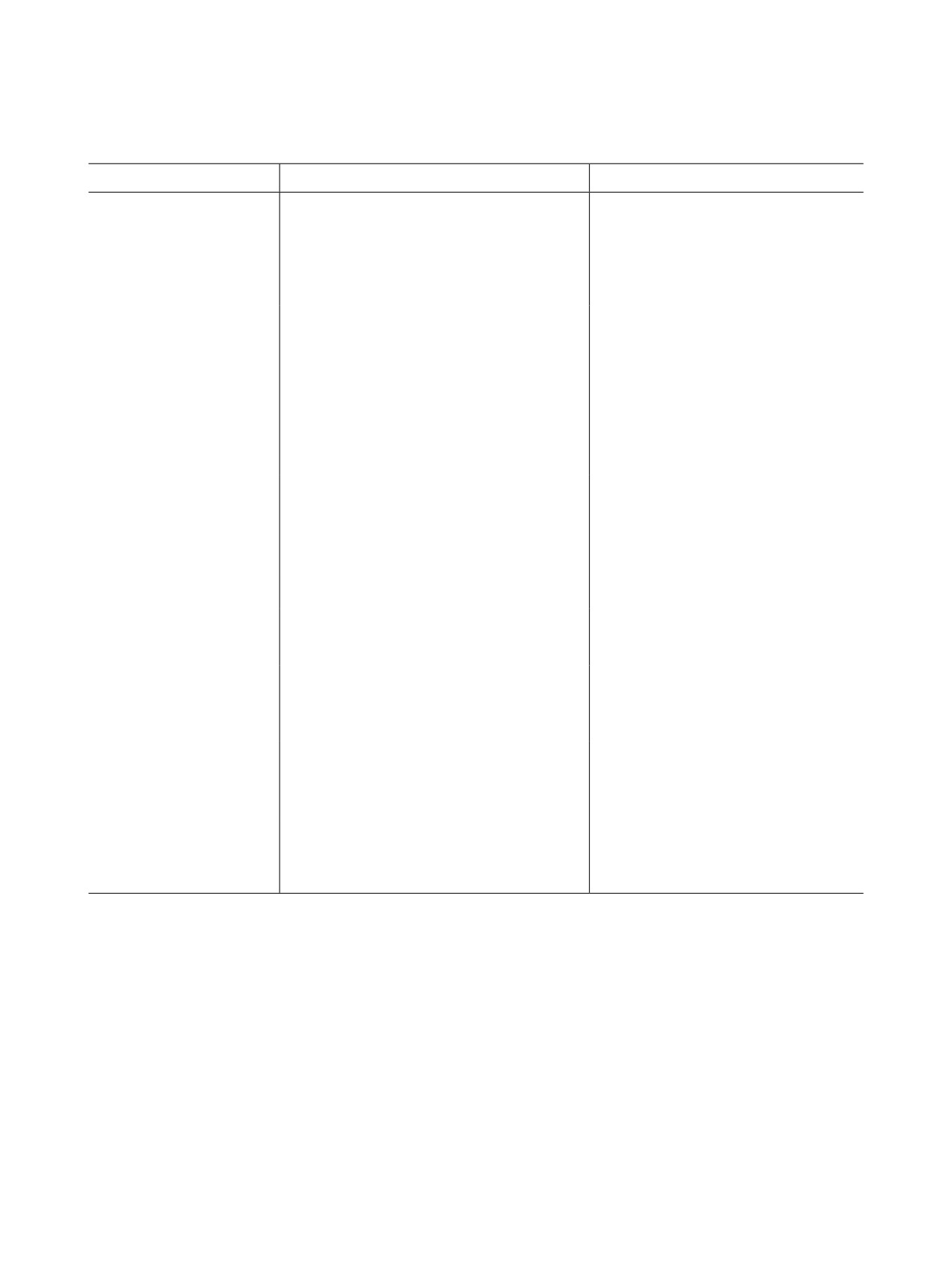

Таблица 2. Примеры синтеза магнитных нанокомпозитов с использованием метода послойной сборки

Магнитный

Описание

Реагенты

Условия синтеза

Применение

Ссылка

нанокомпозит

состава

Fe3O4, HSCH2COOH,

Этанол, 70°C,

Структура

Обогащение

[78]

FeCl3·6H2O,

30 мин для

ядро-оболочка,

фосфопептидов

С6H3-1,3,5-(COOH)3

повторных ци-

в которой ядро

клов

Fe3O4 покрыто

оболочкой MIL-

100(Fe)

Функционали-

ДМФА, автоклав,

Оболочка MOF-

Адсорбционное удаление

[79]

зированный

80°C, 24 ч

235 на ядре

инсектицидов

гексаметиленди-

Fe3O4

бензоилмочевины

амином Fe3O4,

FeCl3·6H2O,

С6H3-1,4-(COOH)2

CoFe2O4,

Этанол, 70°C,

Микроструктура

Адсорбционное удаление

[80]

HSCH2COOH,

30 мин

ядро-оболочка,

мышьяка

FeCl3·6Н2O,

в которой слой

С6H3-1,3,5-(COOH)3

MIL-100(Fe)

покрыт CoFe2O4

Модифицированный

Смешивание

Рост кристаллов

Поглощение и

[81]

цитратом Fe3O4, кла-

вихревым сме-

металлооргани-

высвобождение CO2

стеры

сителем, воздей-

ческого

металлов

ствие магнитного

соединения

Fe2Co(μ-3-O)

поля, 1.5 ч

вокруг магнит-

(CH3COO)6,

ных наночастиц

3,3',5,5'-азобензолте-

тракарбоновая

кислота

a PCN - пористая координационная сетка.

микрофлюидного устройства. Органические и

статок метода - образование большого количества

металлические прекурсоры металлоорганических

побочных продуктов реакции.

каркасных структур растворяют в полярной среде,

2.6. Механохимический синтез

затем инкапсулируют в микрореакторы (состоя-

щие из микрокапель), которые переносятся непо-

Механохимический синтез магнитных нано-

лярным масляным носителем в перфторалкоксиал-

композитов заключается в использовании механи-

кановую трубку, где протекает сольвотермальный

ческого воздействия (высокое давление и механи-

синтез нанокомпозита [83]. Существенный недо-

ческое напряжение между реагентами и шариками)

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1572

ЖИНЖИЛО, УФЛЯНД

Рис. 3. Схема синтеза HKUST-1 (а) и магнитных нанокомпозитов (б) методом конверсии сухого геля. Для сравнения показана

схема обычного сольвотермального синтеза HKUST-1 (в) [82].

при комнатной температуре или при температу-

ществами и недостатками, которые необходимо

рах, более низких, чем при традиционном твер-

учитывать при выборе стратегии синтеза (табл. 3).

дофазном синтезе [84, 85]. Так синтезировали на-

3. КЛАССИФИКАЦИЯ МАГНИТНЫХ

нокомпозит, получая на первом этапе наночастцы

НАНОКОМПОЗИТОВ

Fe3O4 из FeCl3 и NaOH с использованием NaCl в

качестве диспергирующего агента измельчением в

Предложено несколько классификаций магнит-

шаровой мельнице. Затем магнитные наночастицы

ных нанокомпозитов на основе металлоорганиче-

растирали с бензол-1,3,5-трикарбоновой кисло-

ских каркасных структур, учитывающих характер

той и смешивали образовавшуюся смесь с водой

структуры, природу гостевой молекулы и метод

и этанолом. Магнитные наночастицы Fe3O4 легко

синтеза [1, 18, 86]. Более удобно деление магнит-

встраивались в каркасную матрицу металлоорга-

ных нанокомпозитов на две категории в зависимо-

нического соединения.

сти от их состава: простые и сложные магнитные

Несмотря на то, что для получения металлоо-

нанокомпозиты [87].

рганических каркасных структур использовано

Простые магнитные нанокомпозиты состоят

небольшое количество лигандов, а получающиеся

исключительно из двух компонентов: магнитных

магнитные нанокомпозиты неоднородны, следует

наночастиц и металлоорганических каркасных

ожидать широкого применения механохимическо-

структур [17, 88, 89].

го синтеза из-за его простоты и экономичности.

Многокомпонентные сложные магнитные на-

нокомпозиты включают магнитные наночастицы,

2.7. Сравнение методов получения

металлоорганические каркасные структуры и тре-

магнитных нанокомпозитов

тий компонент, вводимый в состав композита с

Каждый метод получения магнитных наноком-

учетом предполагаемого применения и требуемых

позитов характеризуется определенными преиму-

свойств.

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1573

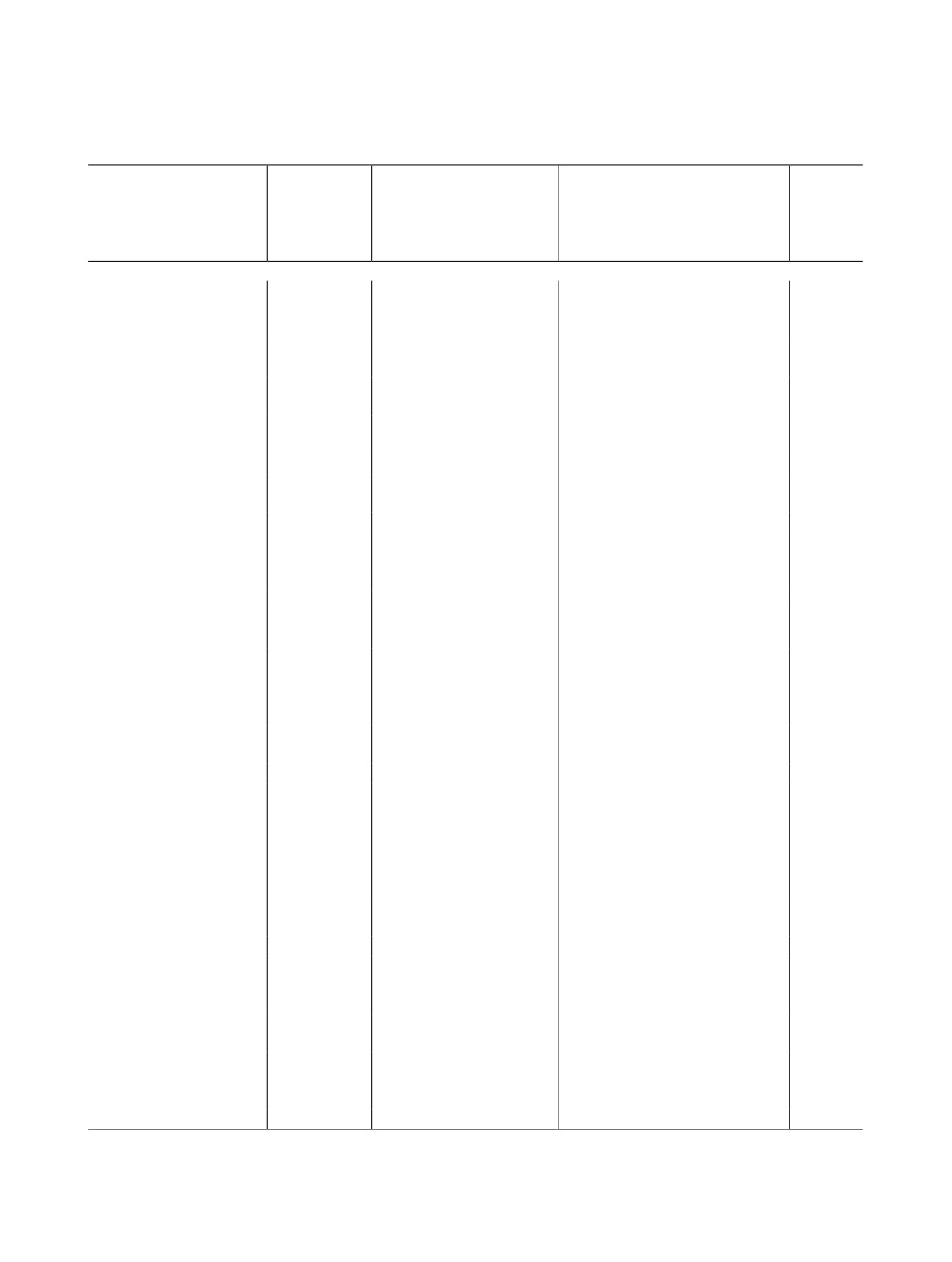

Таблица 3. Характеристики различных методов получения магнитных нанокомпозитов

Метод

Преимущества

Недостатки

Метод смешения

Простой метод, подходит для получе-

Сложное отделение нанокомпози-

ния многих магнитных нанокомпозитов.

та, образование нанокомпозитов с

Металлоорганические каркасные соеди-

неоднородной структурой, сольватиро-

нения смешанной структуры образуют-

ванные молекулы растворителя трудно

ся за счет химической связи и физической

удалить

адсорбции

Рост металлоорганических

Простота синтеза при комнатной температу-

Прямое зарождение и росте металло-

каркасных структур на

ре, получение нанокомпозитов со структурой

органических каркасных структур в

магнитных наночастицах

ядро-оболочка с большой удельной поверх-

растворе сопровождается попаданием

in situ

ностью и высокой адсорбционной способно-

магнитных наночастиц в поры, что при-

стью

водит к уменьшению площади поверх-

ности и адсорбционной способности.

Толщина оболочки каркасных структур

неравномерна, имеет низкие магнитные

характеристики, очистка затруднена

Рост магнитных нано-

Бездефектная структура каркасных структур,

Магнитные наночастицы закрепляют-

частиц in situ на металло-

хорошие адсорбционные свойства и высокий

ся только на поверхности или в порах

органических каркасных

магнитный отклик нанокомпозитов

каркасных структур, большое количе-

структурах

ство свободных наночастиц находится

в растворе

Метод жертвенного

Структуры ядро-оболочка, синтез в мягких

Необходимость подходящего темплата

темплата

условиях

Метод эмульсионных

Предотвращение встраивания магнитных

Сложный многостадийный синтез

темплатов

наночастиц в поры каркасных структур,

получение макропористых полимеров

Метод послойной

Структура ядро-оболочка, точный контроль

Большая продолжительность синтеза,

самосборки

толщины и возможность регулирования

отсутствие широкого набора лигандов

свойств магнитных нанокомпозитов, синтез

для получения металлоорганических

при комнатной температуре

каркасных структур

Метод преобразования

Предотвращение встраивания магнитных

Трудно контролировать равномерность

сухого геля

наночастиц в поры каркасных структур,

роста металлоорганических каркасных

уменьшение потерь органических раствори-

структур

телей

Механохимический синтез

Синтез при комнатной температуре

Ограниченное количество лиган-

дов для синтеза каркасных структур,

получение неоднородных магнитных

нанокомпозитов

При получении как простых, так и сложных

относительно несложен. Наиболее часто магнит-

магнитных нанокомпозитов наиболее востребован

ные наночастицы инкапсулируются в структуру

магнетит Fe3O4 благодаря своим суперпарамаг-

металлоорганического каркасного соединения или

нитным свойствам. Выбор металлоорганических

осаждаются в его порах. В отличие от сложных

каркасных структур в значительной степени за-

магнитных нанокомпозитов третий компонент не

висит от предполагаемого применения компози-

задействован. Дополнительный компонент, в каче-

та. Синтез простого магнитного нанокомпозита

стве которого могут выступать функциональные

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1574

ЖИНЖИЛО, УФЛЯНД

Таблица 4. Примеры простых и сложных магнитных нанокомпозитов

Магнитная

Металлоорганические

Состав

Применение

Ссылка

наночастица

каркасные структуры

Простые нанокомпозиты

[93]

Fe3O4@MIL-100(Fe)

Fe3O4

MIL-100(Fe)

Адсорбция красителей

[94]

Адсорбция и биодеградация

красителей

Адсорбционное удаление

[95]

бисфенола А

[96]

Адсорбционное поглощение

ципрофлоксацина

[97]

Экстракция гербицидов на

основе фенилмочевины

[98]

Fe3O4-NH2@MIL-100(Fe)

Fe3O4-NH2

MIL-100 (Fe)

Иммобилизация лакказ

[99]

Fe3O4-MIL-101(Fe)

Fe3O4

MIL-101(Fe)

Адсорбционное удаление

сарафлоксацина

Fe3O4-MIL-88A

Fe3O4

MIL-88A

Адсорбция красителей

[100]

[101]

Fe3O4@MIL-101(Cr)

Fe3O4

MIL-101(Cr)

Извлечение полиароматических

углеводородов

[102]

Удаление ионов U(VI)

[103]

Адсорбция ципрофлоксацина

[104]

Fe3O4-NH2@MIL-101(Cr)

Fe3O4-NH2

MIL-101(Cr)

Иммобилизация фермента лак-

тазы

Экстракция пиретроидов

[105]

[106]

Определение хлорорганических

пестицидов методом магнитной

твердофазной экстракции

[107]

Экстракция полициклических

ароматических углеводородов

[108]

Иммобилизация лакказ

[109]

Fe3O4@MIL-101-NH2(Fe)

Fe3O4

MIL-101-NH2 (Fe)

Определение фтортеломерных

спиртов методом магнитной

твердофазной экстракции

Fe3O4@MIL-53(Al)

Fe3O4

MIL-53(Al)

Адсорбционное удаление

[110]

бисфенола А, тетрациклина и

красителей

[111]

Fe3O4@MIL-53(Al)-NH2

Fe3O4

MIL-53(Al)-NH2

Адсорбционное удаление

бисфенола А и тетрациклина

[112]

Экстракция фенолов

[113]

Fe3O4@UiO-66

Fe3O4

UiO-66

Адсорбционное удаление арсе-

ната

[114]

Адсорбция красителей

Поглощение и высвобождение

[115]

красителей

[116]

Fe3O4@UiO-66-OH

Fe3O4

UiO-66-OH

Определение диуретиков в моче

методом магнитной

твердофазной экстракции

[117]

Fe3O4@UiO-66-NH2

Fe3O4

UiO-66-NH2

Адсорбция ионов Sr2+

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1575

Таблица 4. (продолжение)

Магнитная

Металлоорганические

Состав

Применение

Ссылка

наночастица

каркасные структуры

Fe3O4@HKUST-1

Fe3O4

HKUST-1

Катализ (восстановление нитро-

[118]

ароматических соединений)

[119,

Адсорбционное удаление краси-

120]

телей

[121]

Разделение смеси CO2 и N2

[122]

Адсорбционное удаление

тиофена

[123]

Катализ (окисление спиртов и

эпоксидирование олефинов)

[124]

Адсорбция фторхинолоновых

антибиотиков

[125]

Fe3O4-COOH/HKUST-1

Fe3O4-COOH

HKUST-1

Адсорбция красителей

Сложные нанокомпозиты

[126]

Fe3O4-карбоксиметил-

Fe3O4

ZIF-8

целлюлоза@ZIF-8@

Обнаружение/адсорбция урана

углеродные квантовые

точки

[127]

Fe3O4@TiO2@ионная

Катализ (синтез пиримидинов)

жидкость-ZIF-8

[128]

Fe3O4/оксид графена/

Адсорбция амфетамина

ZIF-8

[129]

Fe3O4-графен@SiO2@

Адсорбция сложных эфиров

ZIF-8

фталевой кислоты

Fe3O4-многостенные

[130]

Адсорбция фосфорорганических

углеродные нанотрубки-

пестицидов

ZIF-8

[131]

Fe3O4@ZIF-8@полиме-

Экстракция бисфенолов

такриловая кислота

[132]

Fe3O4@ковалентный

органический каркас на

основе 1,3,5-трис(4-а-

Адсорбция цефтазидима

минофенил)бензола@

ZIF-8

[133]

ZIF-8@SiO2@Fe3O4

[134]

ZIF-8@Fe3O4@бентонит

Адсорбция красителей

Fe3O4@C@ZIF-8

[135]

[136]

Fe3O4@полиакриловая

Определение бруцина и

кислота@ZIF-8

стрихнина методом магнитной

твердофазной экстракции

[137]

Аттапульгит@Fe3O4@

Определение бензоилмочевины

ZIF-8

методом магнитной

твердофазной экстракции

[138]

Fe3O4@3-

аминопропилтриэтокси-

Адсорбционное удаление

силан-оксид графена-

фунгицидов

ZIF-8

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1576

ЖИНЖИЛО, УФЛЯНД

Таблица 4. (продолжение)

Магнитная

Металлоорганические

Состав

Применение

Ссылка

наночастица

каркасные структуры

[139]

Fe3O4@

лигносульфонат@ZIF-8

[140]

ZnO-Fe3O4-оксид графе-

Фотокатализ (разложение

на-ZIF-8

фармацевтических препаратов)

[141]

Fe3O4-ZIF-8-графен

Адсорбция тетрациклинов

[142]

Fe3O4@полидопамин@

Адсорбционное удаление ионов

ZIF-8

Cr(VI)

[143]

Графитоподобный

Экстракция гербицидов на

нитрид углерода/Fe3O4@

основе сульфонилмочевин

ZIF-8

[144]

Адсорбция красителей

[145]

ZIF-9@цитрат-функцио-

Fe3O4

ZIF-9

нализированный Fe3O4-

Катализ (разложение

восстановленный оксид

красителей)

графена

[146]

Fe3O4-восстановленный

Fe3O4

ZIF-67

Адсорбция красителей

оксид графена-ZIF-67

Fe3O4@ZIF-67-полидо-

[147]

памин

[148]

Fe3O4-оксид графена@

Адсорбция инсектицидов

полидопамин@ZIF-67

(празиквантел и пиметрозин)

[149]

Pd@ZIF-67-Fe3O4-TiO2

Катализ (превращения оксимов)

[150]

Fe3O4@NH2@ZIF-90@

Fe3O4

ZIF-90

Обогащение фосфопептидов

карнозин

[151]

MIL-53(Fe)@ полидопа-

Fe3O4

MIL-53(Fe)

Адсорбция гербицидов на осно-

мин@Fe3O4

ве сульфонилмочевин

материалы, включая наночастицы металлов, угле-

ка характерна для магнитного нанокомпозита

родные квантовые точки, углеродные нанотрубки,

Fe3O4@HKUST-1, включающего ядро из функци-

оксид графена, полимеры и т. д., способствует по-

онализированных сульфанилуксусной кислотой

вышению синергетического эффекта в получен-

наносфер Fe3O4 и оболочку HKUST-1 [39]. Более

ных композитах [14, 90-92].

правильно представлять структуру полученного

Примеры простых и сложных магнитных нано-

таким способом магнитного нанокомпозита как

композитов приведены в табл. 4.

ядро-оболочка-оболочка. Получен нанокомпозит

@MIL-100(Fe) со структурой ядро-оболоч-

Fe3O4

4. СТРОЕНИЕ МАГНИТНЫХ

ка, в котором оболочка из MIL-100(Fe) была рав-

НАНОКОМПОЗИТОВ

номерно выращена на сферической поверхности

Большинство полученных к настоящему вре-

Fe3O4. Толщину оболочки можно точно устано-

мени магнитных нанокомпозитов характеризу-

вить от 73.5 до 148 нм, контролируя продолжи-

ются структурой ядро-оболочка, в которой маг-

тельность синтеза (рис. 4a-в) [93]. Микросферы

нитные наночастицы выступают в качестве ядра,

исходного Fe3O4 однородные, хорошо дисперги-

а оболочка образуется из металлоорганического

рованные, без конгломератов, со средним диаме-

каркасного соединения. Структура ядро-оболоч-

тром сферы около 507 нм (рис. 4г). По сравнению

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1577

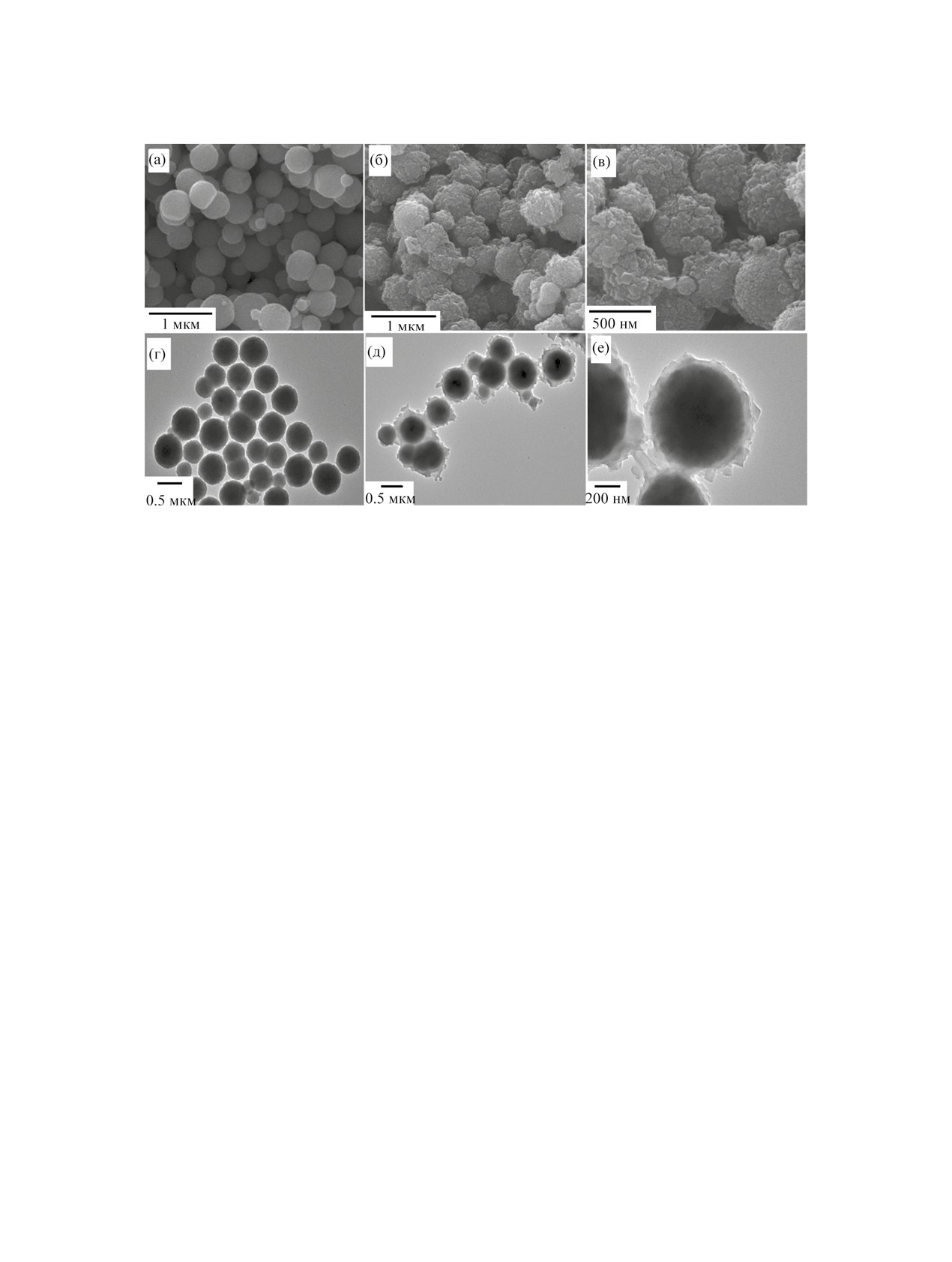

Рис. 4. Изображения СЭМ Fe3O4 (а) и Fe3O4@MIL-100(Fe) (б, в). Изображения ПЭМ Fe3O4 (г) и Fe3O4@MIL-100(Fe)

(д, е) [93].

с Fe3O4 сферы нанокомпозита Fe3O4@MIL-100(Fe)

после адсорбции ионов стронция свидетельствует

имеют больший размер и более шероховатую по-

о присутствии ионов металлов.

верхность благодаря выращиванию MIL-100(Fe)

Нанокомпозит CoFe2O4@TiO2@HKUST-1 ха-

на поверхности Fe3O4. Для синтезированных ми-

рактеризуется полиэдрической морфологией, ко-

кросфер Fe3O4@MIL-100(Fe) характерна четко

торая отличается от палочковидной морфологии

выраженная структура ядро-оболочка со средним

исходного HKUST-1 [154]. Средний размер частиц

диаметром 654.0 нм (рис. 4д, е).

композита 30±2 нм.

Толщину оболочки магнитного нанокомпозита

Получена тераностическая платформа на осно-

Fe3O4@SiO2@UiO-66 можно регулировать измене-

ве UiO-66 с магнитным ядром Fe3O4, загруженная

нием концентрации прекурсора UiO-66 от 12.5 до

лекарственным средством доксорубицином [155].

25.0 ммоль/л [152]. При дальнейшем увеличении

Присутствие магнитного ядра с высокой спин-ре-

концентрации прекурсора UiO-66 до 50.0 ммоль/л

шеточной (поперечной) релаксивностью позволя-

некоторые из полученных наночастиц композита

ет использовать композит в качестве контрастного

образовывали гораздо более крупные кристаллы,

вещества для магнитно-резонансной томографии

а не нанокомпозит со структурой ядро-оболочка.

и следить за распределением наночастиц в орга-

В другом композите 4′,4′′(5′′)-ди-трет-бутил-

низме.

дициклогексано-18-краун-6@Fe3O4@UiO-66-NH2

Поверхность магнитного нанокомпозита

со структурой ядро-оболочка поверхность ком-

Fe3O4@SiO2@UiO-66 со структурой ядро (200-

позита покрыта 4′,4′′(5′′)-ди-трет-бутилдицикло-

300 нм)-оболочка

(30-50 нм) модифицирова-

гексано-18-крауном-6 - селективным рецептором

ли термочувствительным полимером - поли-N-

радионуклида 90Sr [153]. Покрытие нанокомпо-

изопропилакриламидом и получили композит

зита краун-эфиром приводит к дополнительному

Fe3O4@SiO2@UiO-66-поли-N-изопропилакрила-

набуханию поверхности, а большая зернистость

мид [156]. В композите Fe3O4-Au@MIL-100(Fe)

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1578

ЖИНЖИЛО, УФЛЯНД

который имеет кристаллическую додекаэдриче-

скую структуру с размером около 350 нм, нано-

частицы ZIF-8 в нанокомпозите характеризуются

относительно гладкими краями и малым размером

(~140 нм), что, возможно, связано с ограничива-

ющим влиянием нанолистов графитоподобного

нитрида углерода на рост наночастиц ZIF-8. На-

ночастицы Fe3O4 не видны на изображениях, по-

лученных методом ПЭМ, что подтверждает встра-

ивание наночастиц Fe3O4 в ZIF-8 и получение

нанокомпозита с «половинной» структурой ядро-

оболочка.

Помимо структуры ядро-оболочка для многих

нанокомпозитов характерна неядерная структура,

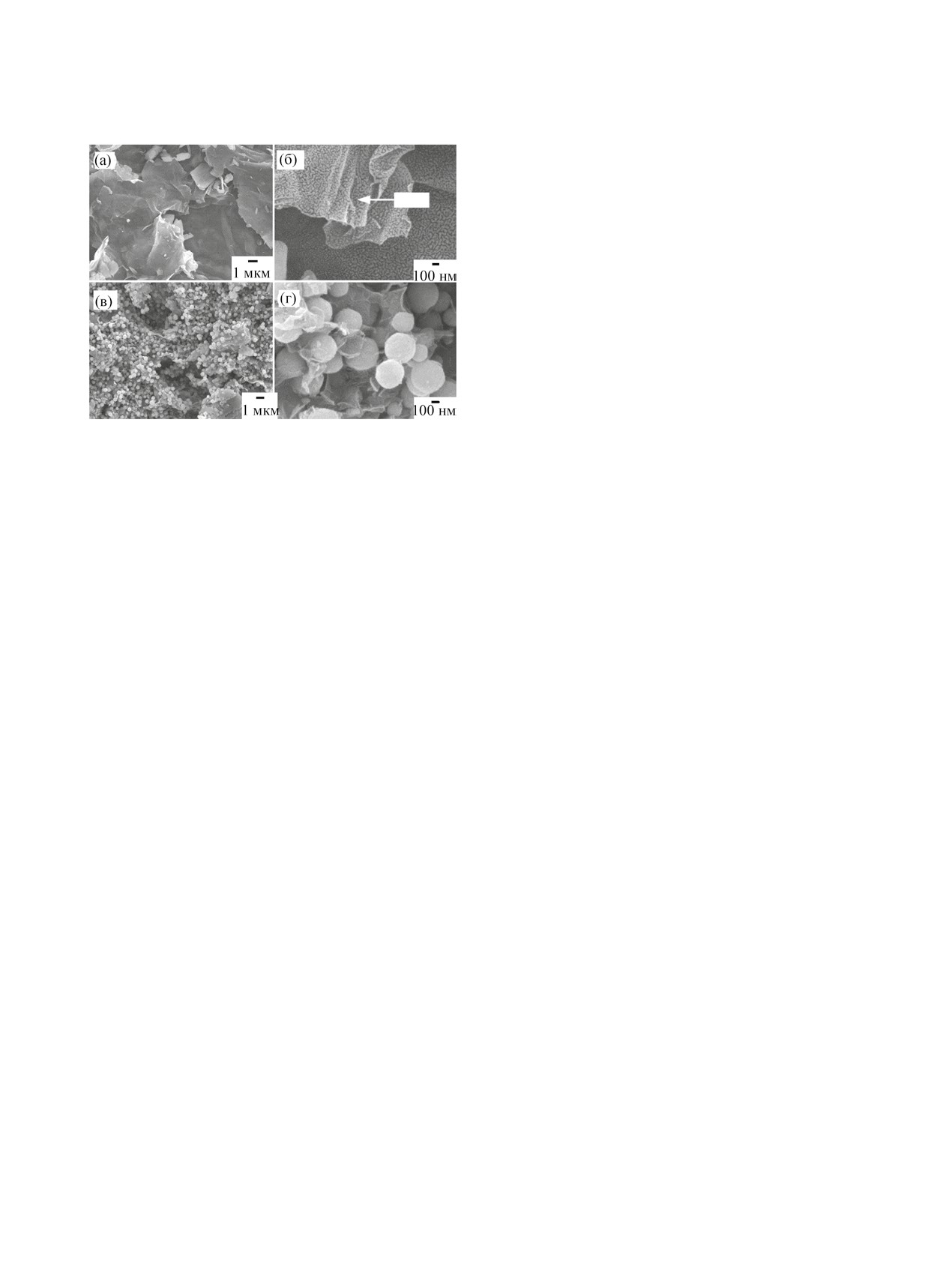

Рис. 5. Изображения ПЭМ композитов Nd-MOF/оксид

в которой магнитные наночастицы закреплены на

графена (a, б) и Nd-MOF/оксид графена/Fe3O4 (в, г)

[161].

внешней поверхности предварительно синтезиро-

ванного металлоорганического каркасного соеди-

нения или третьего компонента [28, 160]. Пример

нанокомпозитов с такой структурой - фотоката-

толщина оболочки MIL-100(Fe) составляет 2±1 нм,

лизатор Nd-MOF-оксид графена-Fe3O4, в кото-

а наночастицы Au с узким распределением по

ром наночастицы Nd-MOF и листы оксида гра-

размерам 15 ± 3 нм равномерно прикреплены к

фена связаны сильными межфазными контактами

сфере Fe3O4 [157]. Покрытие ядра оболочкой

(рис. 5a, б), а микросферы Fe3O4 диаметром око-

MIL-100(Fe) не приводит к явному изменению

ло 400 нм равномерно закреплены на поверхности

морфологии ядра Fe3O4-Au (отсутствие видимой

оксида графена, и магнитные микросферы одно-

агрегации или отслоения). Сложный магнитный

родны по размеру [161]. Помимо большого коли-

нанокомпозит Au-Fe3O4@MIL-100(Fe) состоит

чества микросфер Fe3O4, на поверхности оксида

из магнитного ядра Au-Fe3O4 и пористой обо-

графена закреплено также значительное количе-

лочки MIL-100(Fe) регулируемой толщины [158].

ство наночастиц Nd-MOF (рис. 5в, г).

Мелкие наночастицы Au (3-5 нм) расположены

Магнитные нанокомпозиты, состоящие из мо-

между ядром Fe3O4 и пористой оболочкой MIL-

дифицированных поливинилпирролидоном маг-

100(Fe). В магнитной биметаллической структуре

нитных наночастиц и ZIF-8, характеризуются

Fe3O4@SiO2@(Zr-Ti-терефталевая

кислота)15

встроенной структурой (рис. 6) [162]. Простран-

толщина ядра Fe3O4 составляет 330 нм, оболочки

ственное распределение магнитных наночастиц в

SiO2 - 8 нм, 30 слоев Zr-терефталевая кислота -

кристаллах ZIF-8 может контролироваться после-

8 нм и оболочки Zr-Ti-терефталевая кислота -

довательностью их добавления: вначале (T0) или

7 нм [159].

через определенное время (T) синтеза композита.

В магнитном нанокомпозите графитоподобный

Пространственная организация полученных на-

нитрид углерода-Fe3O4@ZIF-8 обнаружена «поло-

нокомпозитов представлена как распределение в

винная» структура ядро-оболочка [142]. На исход-

виде наночастиц одного типа в центральных обла-

ный графитоподобный нитрид углерода, который

стях (рис. 6а) или за пределами центральных об-

имеет пластинчатую листовую морфологию, были

ластей (рис. 6б) кристаллов металлоорганического

загружены наночастицы Fe3O4. В нанокомпозите

каркасного соединения, а также в виде двух типов

графитоподобный нитрид углерода-Fe3O4@ZIF-8

наночастиц в центральных областях (рис. 6в) или

наблюдается равномерное распределение ZIF-

одного типа в центральной области, а другого типа -

8 вокруг наночастиц графитоподобный нитрид

в переходных слоях (рис. 6г) кристаллов металло-

углерода-Fe3O4. По сравнению с исходным ZIF-8,

органического каркасного соединения.

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1579

Рис. 6. Схема синтеза магнитных нанокомпозитов со встроенной структурой [162].

Рис. 7. Схематическая иллюстрация получения магнитного нанокомпозита Fe3O4-многостенные углеродные нанотруб-

ки-ZIF-67 [164].

Морфология Fe3O4 представляет собой скопле-

Смешанная структура, состоящая как из струк-

ния наночастиц неправильной формы и разного

тур ядро-оболочка, так и неядерных структур,

размера, а ZIF-8 имеет правильную морфологию

характерна для композита Fe3O4-многостенные

ромбических додекаэдров одинакового размера

углеродные нанотрубки-ZIF-67 (рис. 7) [164].

[163]. Морфология магнитного нанокомпозита

К магнитному нанокомпозиту со смешанной

Fe3O4@ZIF-8 отличается от морфологии исходных

структурой относится также композит Fe3O4-гра-

компонентов - Fe3O4 и ZIF-8. Магнитный нано-

фен@полидопамин@Zr-MOF, в котором полидо-

композит характеризуется уникальной структу-

памин выступает в качестве буферной границы

рой, в которой магнитные наночастицы встроены

для роста Zr-MOF и увеличивает гидрофильность

в неправильные многогранники.

композита [165].

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1580

ЖИНЖИЛО, УФЛЯНД

Таблица 5. Магнитные нанокомпозиты и площади их поверхности по Брунауэру-Эммету-Теллеру

Магнитный нанокомпозит

Площадь поверхности, м2/г

Ссылка

Fe3O4@HKUST-1

231.0

[101]

Fe3O4@MIL-100(Fe)

265.8

Fe3O4@HKUST-1/MIL-100(Fe)

434.8

Fe3O4@MIL-101(Cr)

803.0

[178]

Fe3O4-NHSO3H@HKUST-1

526.0

[179]

Fe3O4-карбоксиметилцеллюлоза@ZIF-8

711.4

[180]

Fe3O4-карбоксиметилцеллюлоза@ZIF-8@циклодекстрин

539.2

Fe3O4@UiO-66

230.1

[153]

NH2-углеродные нанотрубки-Fe2O3-ZIF-8

1659

[181]

Fe3O4@SiO2@Ti-MOF

895.4

[182]

5. СВОЙСТВА МАГНИТНЫХ

ские углеводороды, тяжелые металлы) [175-177].

НАНОКОМПОЗИТОВ

Удельные поверхности наночастиц CoFe2O4 и

CoFe2O4@TiO2 составляют 21.8 и 1.78 м2/г [154].

Высокие площади поверхности и пористость

Уменьшение удельной поверхности может сви-

материала относятся к числу важных физических

детельствовать о том, что в образце CoFe2O4@

свойств магнитных нанокомпозитов, которые

TiO2 наночастицы CoFe2O4 покрыты TiO2. В

определяют их применение при хранении газа,

сложном магнитном нанокомпозите CoFe2O4@

катализе и разделении веществ [166-169]. Мате-

TiO2@HKUST-1 удельная поверхность достигает

риалы с мезо- или макропористыми структурами

142.6 м2/г. Уменьшение удельной поверхности по

применяются для адсорбции малых органических

сравнению с HKUST-1 (438 м2/г) указывает на то,

молекул, а материалы с микропористыми структу-

что наночастицы CoFe2O4@TiO2 расположены на

рами лучше подходят для адсорбции молекул газа.

поверхности HKUST-1. Сравнение общего объе-

Металлоорганические каркасные соединения име-

ма пор HKUST-1 (0.27 см3/г) и CoFe2O4@TiO2@

ют микропористую структуру и характеризуются

HKUST-1 (0.20 см3/г) показало, что в нанокомпо-

рекордными значениями удельной поверхности

зите оно ниже.

более 6000 м2/г [170-172]. Существует ряд струк-

По сравнению с активированным углем

тур, для которых удельная поверхность варьиру-

(121 м2/г) и наночастицами Fe3O4@активирован-

ется от 2000 до 4000 м2/г, что выше удельной по-

ный уголь (351 м2/г) площадь поверхности нано-

верхности цеолитов (до ~725 м2/г) и сопоставимо

композита MIL-100(Fe)@Fe3O4@активированный

со значениями удельной поверхности активиро-

уголь значительно выше (620 м2/г) [183].

ванных углеродных материалов (~2000 м2/г) [173].

Присутствие металлоорганического каркасного

Анализ площади поверхности, объема микро-

соединения в магнитном нанокомпозите влияет на

пор и общего объема пор магнитных наноком-

величину площади поверхности и на синергетиче-

позитов на основе HKUST-1 [Fe3O4-HKUST-1,

ские свойства. Например, магнитный нанокомпо-

TiO2-HKUST-1 и (Fe3O4, TiO2)-HKUST-1] (табл. 6)

зит ZIF-8-CoFe2О4-оксид графена имеет площадь

показал, что площадь поверхности и объем микро-

поверхности до 2490 м2/г, в то время как площади

пор в нанокомпозитах ниже, чем в HKUST-1 [121].

поверхности оксида графена и магнитного компо-

Это уменьшение связано с дефектами кристалли-

нента CoFe2O4 - 46 и 52 м2/г соответственно [174].

ческой структуры HKUST-1, окруженной внедрен-

Магнитные нанокомпозиты с высокой площадью

ными наночастицами. Высокий суммарный объем

поверхности (табл. 5) применяют для поглощения

пор обусловлен наличием мезопор между субми-

загрязняющих веществ (красители, полицикличе-

кронными частицами.

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1581

Таблица 6. Площади поверхности и характеристики пор образцов металлоорганических каркасных соединений и

композитов [121]

Площадь поверхности, м2/г

Объем микропор, см3/г

Общий объем

Образец

пор, см3/г

нанокомпозит

HKUST-1

нанокомпозит

HKUST-1

HKUST-1

-

1572

-

0.49

1.40

Fe3O4-HKUST-1

1492

1559

0.46

0.49

1.10

TiO2-HKUST-1

1390

1460

0.40

0.42

1.20

(Fe3O4, TiO2)-HKUST-1

1237

1307

0.37

0.39

0.82

Во время образования магнитных нанокомпо-

стые магнитные нанокомпозиты обладают более

зитов включение более крупных органических

высокими магнитными свойствами, чем сложные

лигандов приводило к увеличению объема пор ме-

магнитные нанокомпозиты. Металлоорганиче-

таллоорганического каркасной структуры. Напри-

ское каркасное соединение в простом магнитном

мер, магнитный нанокомпозит на основе MOF-177

нанокомпозите

- единственный немагнитный

с размером пор более 10.8 Å и площадью поверх-

компонентом, и происходит относительно неболь-

ности 4170 м2/г был получен путем замены тереф-

шое снижение магнитных свойств магнитных на-

талевой кислоты в MOF-5 на бензол-1,3,5-три(фе-

ночастиц при образовании композита. Намагни-

нил-4-карбоновую кислоту) [184].

ченность насыщения Fе3О4 снижается с 66.5 до

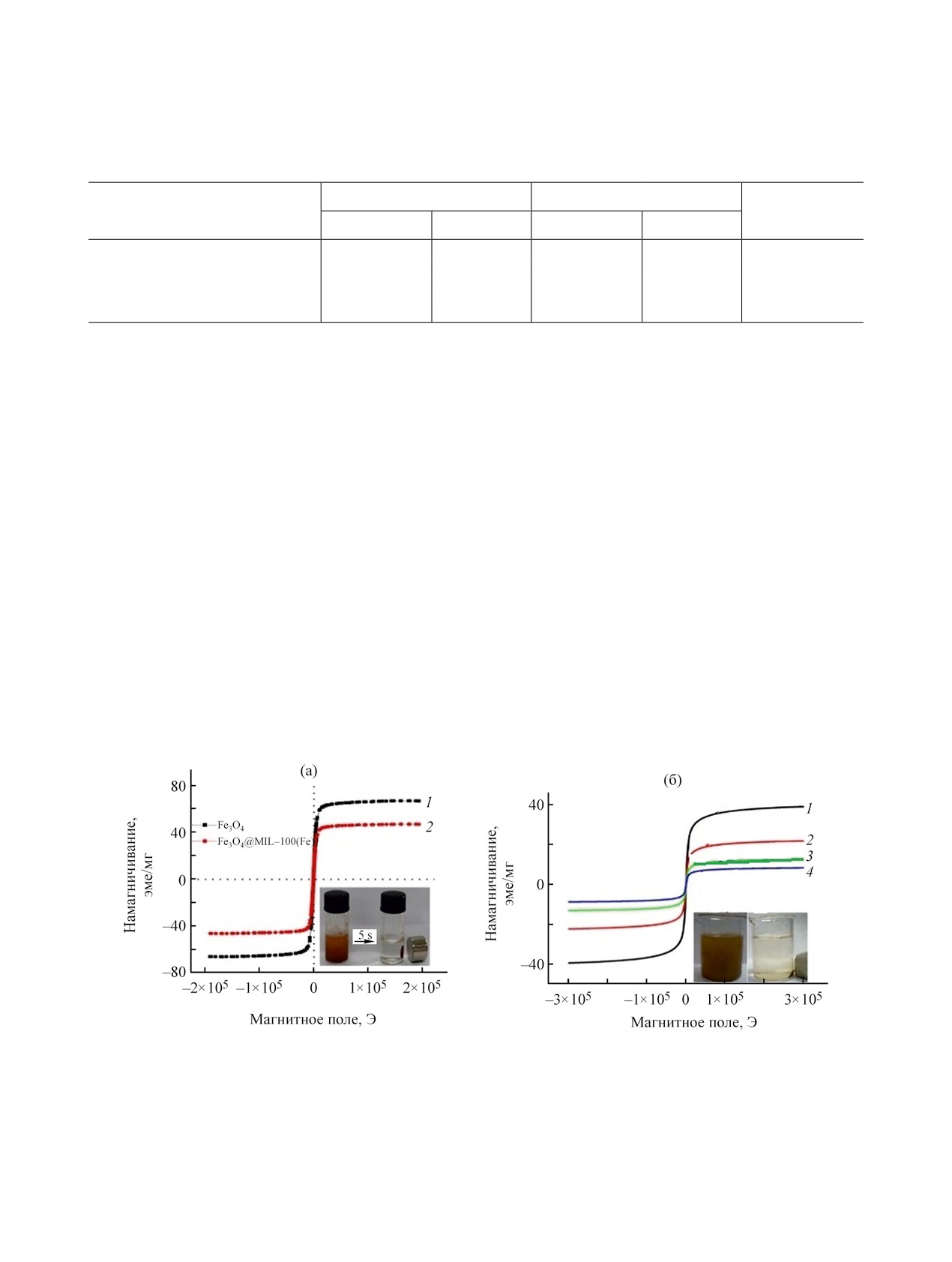

Магнетизм - важное физическое свойство маг-

46.6 эме/г после его включения в состав простого

магнитного нанокомпозита Fе3О4@MIL-100(Fe)

нитных нанокомпозитов, которое позволяет ис-

(рис. 8а) [93].

пользовать внешнее магнитное поле для отделения

композита от реакционной среды после использо-

Для улучшения функциональных свойств

вания, что не только экономично и эффективно, но

сложных магнитных нанокомпозитов необходимо

и менее трудоемко [185-188]. Как правило, про-

добавлять дополнительные компоненты, обычно

Рис. 8. Кривые намагничивания магнитных нанокомпозитов, показывающие влияние состава на магнитные свойства:

(a) - простой магнитный нанокомпозит Fe3O4@MIL-100(Fe) [93], (б) - сложный магнитный нанокомпозит Fe3O4@SiO2@

HKUST-1 [65]. 1 - Fe3O4@SiO2, 2 -Fe3O4@SiO2@Cu(OH)2, 3 - Fe3O4@SiO2@HKUST-1, 4 - функционализированный

висмутолом Fe3O4@SiO2@HKUST-1. На вставках представлены фотографии до и после магнитного разделения во внешнем

магнитном поле.

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1582

ЖИНЖИЛО, УФЛЯНД

немагнитные, и магнитные свойства полученных

и связанным с ней меньшим количеством молекул

магнитных нанокомпозитов снижаются. В частно-

воды, попадающих в магнитные ядра наночастиц

сти, намагниченность насыщения функционали-

суперпарамагнитного оксида железа сверхмалого

зированного 1,3,4-тиадиазол-2,5-дитиолом слож-

размера.

ного магнитного нанокомпозита Fе3О4@SiO2@

Оптические свойства магнитных нанокомпози-

HKUST-1 снижается с 39 эме/г для Fe3О4@SiO2 до

тов - еще одна важная физическая характеристика,

8 эме/г (рис. 8б) [65].

определяющая области их применения. Оптиче-

Были объединены плазмонный фотокатализа-

ские свойства композита, т. е. его взаимодействие

тор Ag/AgCl, стабильный в воде NH2-MIL-125(Ti)

со светом, как правило, зависят от морфологии,

и магнитный компонент CoFe2O4 для получения

размера и формы частиц. Введение благородных

композита Ag/AgCl@NH2-MIL-125(Ti)-CoFe2O4

металлов (Au, Ag, Pt) оказывает существенное

[189]. Композиты NH2-MIL-125(Ti)-CoFe2O4 и

влияние на оптические свойства магнитных нано-

Ag/AgCl@NH2-MIL-125(Ti)-CoFe2O4 показывают

композитов из-за их поверхностного плазмонного

намагниченность насыщения 26.1 и 8.6 эме/г со-

резонанса и флуоресценции, которые являются

ответственно. Более низкие магнитные свойства

функциями размера частиц [36]. Эти свойства по-

композита Ag/AgCl@NH2-MIL-125(Ti)-CoFe2O4

зволяют использовать нанокомпозиты в качестве

по сравнению с частицами NH2-MIL-125(Ti)-

генераторов цвета и сигнальных меток при про-

CoFe2O4 обусловлены низким количеством

ведении колориметрического анализа для обнару-

CoFe2O4 в единице массы композита. Тем не ме-

жения аналитов невооруженным глазом [191]. Ин-

нее, магнитные характеристики композита Ag/

теграция благородных металлов в нанокомпозиты

AgCl@NH2-MIL-125(Ti)-CoFe2O4 позволяют про-

приводит к образованию материалов с уникаль-

водить его быстрое и легкое отделение от загряз-

ными оптическими свойствами. Такие материалы

ненного раствора.

эффективно используются в качестве датчиков в

Магнитное насыщение наночастиц Fe3O4 и на-

различных областях, включая обнаружение CO2 в

нокомпозита P2W18O62@Fe3O4/MIL-101 (Fe) - око-

газовых смесях, фунгицидов в пробе воды и тяже-

ло 72 и 12 эме/г соответственно, что достаточно

лых металлов [100, 157].

для быстрого разделения с помощью внешнего

Некоторые магнитные нанокомпозиты прояв-

магнита [174]. Слабая степень намагниченности

ляют люминесценцию, придаваемую им метал-

композита P2W18O62@Fe3O4/MIL-101(Fe) по срав-

лом, используемым при получении (люминесцен-

нению с наночастицами Fe3O4 свидетельствует

ция на основе металла), лигандом (флуоресценция

о том, что Fe3O4 включен в каркасную структу-

и фосфоресценция на основе лиганда) или возни-

ру. Полученный нанокомпозит P2W18O62@Fe3O4/

кающую при передаче заряда и энергии во взаи-

MIL-101(Fe) может быть полностью отделен мето-

модействии хозяин-гость. Разработан нанокомпо-

дом магнитного разделения после использования

зитный материал с динамическими изотропными

для удаления красителей из сточных вод.

и анизотропными оптическими свойствами за счет

Магнитный нанокомпозит из наночастиц супер-

сочетания люминесценции и высокой отражатель-

парамагнитного оксида железа сверхмалого разме-

ной способности [192]. Нанокомпозит сформи-

ра и металлоорганического каркасного соединения

рован в виде анизотропных частиц ядро-оболоч-

использовали для создания датчика магнитно-ре-

ка путем покрытия суперпарамагнитных частиц

зонансной томографии, который позволяет обна-

Fe3O4/SiO2 слоем люминесцентного Eu-металло-

руживать следы бисфенола А [190]. Нанокомпозит

органического каркасного соединения на основе

имеет более высокую скорость релаксации прото-

1,4-бензолдикарбоновой кислоты. Оптические

нов, чем диспергированные наночастицы суперпа-

свойства нанокомпозита, зависящие от враще-

рамагнитного оксида железа сверхмалого размера,

ния с помощью внешнего магнита, дополняются

что обусловлено более высоким кажущимся коэф-

изотропной люминесценцией, возникающей в ре-

фициентом диффузии нанокомпозита. Это улуч-

зультате образования оболочки из каркасного сое-

шение объясняется высокой пористостью каркаса

динения. Люминесцентные металлоорганические

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1583

каркасные соединения на основе 4,4′-бипиридина,

Магнитные нанокомпозиты, обладающие фото-

включающие лантаниды, соединяют с магнитны-

каталитическими свойствами, используются при

ми наночастицами Fe3O4/SiO2 для формирования

фоторазложении загрязняющих красителей [197].

люминесцентного магнитного нанокомпозита

Включение магнитных наночастиц, а также оксида

[193].

графена, сильного акцептора электронов, привело

Магнитные свойства могут быть использованы

к значительному снижению интенсивности пиков

для магнитного сбора частиц из дисперсий в жид-

в спектрах образцов нанокомпозитов по сравне-

костях. Собирая их в одном месте, можно усили-

нию с исходным MIL-101(Fe). При введении окси-

вать люминесценцию, возникающую в результате

да графена уменьшалась рекомбинация электрон-

модификации частиц металлоорганического кар-

но-дырочных пар и увеличивалось время жизни

касного соединения. Такие нанокомпозиты могут

носителей заряда [162].

использоваться для обнаружения следов воды в

6. ЗАКЛЮЧЕНИЕ

органических растворителях в качестве люминес-

центного детектора воды с магнитным усилением.

Проведенный анализ экспериментальных дан-

Люминесцентные магнитные нанокомпозиты при-

ных показывает, что синтетическая химия маг-

менялись для обнаружения метилпаратиона [194].

нитных нанокомпозитов на основе металлоорга-

Нанокомпозиты Fe3O4@Tb-MOF продемонстри-

нических каркасных структур достаточно хорошо

ровали характерную флуоресцентную эмиссию

развита. Получение магнитных нанокомпозитов,

как в суспензии, так и в твердом состоянии [170].

включающих любые типы металлоорганических

Магнитный нанокомпозит, включающий светящи-

каркасных соединений и магнитных наночастиц,

еся наночастицы Fe3O4, функционализированные

не представляет значительных синтетических

комплексом Eu(III) и инкапсулированные в ZIF-8,

трудностей.

использовали в качестве флуоресцентного зонда

Промышленное внедрение композитов остает-

для селективного и чувствительного обнаружения

ся сложной задачей из-за отсутствия устойчивости

ионов ClO- и SCN- [195].

к воде большинства магнитных нанокомпозитов.

Каталитические свойства магнитных наноком-

Помимо низкой стабильности, стоимость орга-

позитов активно используются в целом ряде хими-

нических лигандов, сложные методики синтеза

ческих реакций. Металлоорганические каркасные

и относительно низкие выходы - главные недо-

соединения в составе магнитных нанокомпозитов

статки, препятствующие получению магнитных

включают различные металлы (Fe, Cu, Zn, Ni, Zr,

нанокомпозитов на основе металлоорганических

Ag, Co, Mn), которые катализируют определен-

каркасных соединений. На сегодняшний день

ные химические реакции. Часто используется

отсутствует внедрение в промышленность маг-

инкапсуляция наночастиц благородных металлов

нитных нанокомпозитов на основе металлоор-

в магнитные нанокомпозиты для создания высо-

ганических каркасных соединений. Однако ряд

коэффективных нанокатализаторов. Например,

металлоорганических каркасных соединений и

нанокомпозит Fe3O4@M-MIL-100 (Fe) (M = Au,

магнитных частиц производится в промышленном

Pt, Pd), в котором синергетический эффект между

масштабе, что позволяет надеяться на промыш-

ультрадисперсными наночастицами благородных

ленное производство магнитных нанокомпозитов

металлов (2-3 нм) и оболочкой из металлооргани-

в ближайшем будущем.

ческой каркасной структуры значительно улучшил

каталитические характеристики нанокомпозита в

Магнитные нанокомпозиты на основе метал-

реакции восстановления нитроароматических со-

лоорганических каркасных соединений харак-

единений [196]. Длительный срок службы и воз-

теризуются набором разнообразных структур и

можность повторного использования полученных

важных физико-химических свойств. Они вос-

нанокомпозитов Fe3O4@M-MIL-100(Fe) (M = Au,

требованы там, где необходима большая площадь

Pt, Pd) без видимого снижения их каталитических

поверхности (функция, обеспечиваемая метал-

характеристик после нескольких рабочих циклов -

лоорганическими каркасными структурами) и

ценные свойства таких катализаторов.

легкое извлечение материала за счет использова-

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1584

ЖИНЖИЛО, УФЛЯНД

ния магнитного поля (функция, обеспечиваемая

позиты сложных неорганических наносистем с

встроенной магнитной частицей). Возможность

различными свойствами, включая плазмонные,

повторного использования материалов на основе

электро- и термохромные свойства, и многокомпо-

магнитных композитов определяется их магнит-

нентных нанокомпозитных систем, которые могут

ными свойствами: стандартного магнита доста-

содержать несколько наночастиц в различных ме-

точно, чтобы легко отделить материалы от жидкой

таллоорганических каркасных структурах, а также

фазы, а приложение переменного магнитного поля

добиться фундаментального понимания механиз-

позволяет высвобождать адсорбированные веще-

мов, которые наделяют композиты уникальными

ства в контролируемой среде и регенерировать ад-

свойствами (например, механизмов теплопередачи

сорбирующие материалы.

и модуляции энергетической щели). Это поможет

создать прочную платформу для разработки новых

Структуры магнитных нанокомпозитов разно-

материалов для практического применения.

образны, демонстрируя примеры всех типов вза-

имосвязей структура-свойство. По сравнению с

ИНФОРМАЦИЯ ОБ АВТОРАХ

аналогичными системами, такими как металлоор-

ганические каркасные соединения с магнитными

Жинжило Владимир Анатольевич, ORCID:

узлами (например, Mn или Gd), можно ожидать

применение магнитных нанокомпозитов в обла-

сти биомедицины, в частности, для терапевти-

org/0000-0002-7164-8168

ческого лечения и диагностики. Хотя магнитные

КОНФЛИКТ ИНТЕРЕСОВ

нанокомпозиты имеют большие перспективы

для катализа, потеря активности в последующих

Авторы заявляют об отсутствии конфликта

циклах остается открытой проблемой. Чтобы ре-

интересов.

шить эту проблему и осуществить промышленное

производство магнитных нанокомпозитов, необхо-

СПИСОК ЛИТЕРАТУРЫ

димы магнитные нанокомпозиты с повышенной

1. Nadar S.S., Varadan O.N., Suresh S., Rao P., Ahirrao D.

стабильностью. Улучшенная водо- и термическая

J., Adsare S. // J. Taiwan Inst. Chem. Eng. 2018. Vol. 91.

стабильность, длительный срок хранения и спо-

P. 653. doi 10.1016/j.jtice.2018.06.029

собность к повторному использованию - важные

2. Nadar S.S., Rathod V.K. // Int. J. Biol. Macromol. 2018.

предпосылки для любого применения магнитных

Vol. 120. P. 2293. doi 10.1016/j.ijbiomac.2018.08.126

нанокомпозитов на основе металлоорганических

3. Coronado E., Mínguez Espallargas G. // Chem. Soc.

каркасных соединений. Использование магнитных

Rev. 2013. Vol. 42. P. 1525. doi 10.1039/C2CS35278H

нанокомпозитов в качестве сенсоров недостаточно

4. Gao Y., Du W., Yu A., Li X., Zhao W., Zhang S. //

Anal. Methods. 2018. Vol. 10. P. 5811. doi 10.1039/

изучено, ожидается дальнейший прогресс в этой

C8AY01876F

области благодаря недавней разработке люминес-

5. Wang R., Zhang C., Wang S., Zhou Y. // Progress Chem.

центных материалов на основе магнитных нано-

2015. Vol. 27. P. 945. doi 10.7536/PC150110

композитов.

6. Yadav S., Dixit R., Sharma S., Dutta S., Solanki K.,

Несмотря на большое количество публикаций,

Sharma R.K. // Mater. Adv. 2021. Vol. 2. P. 2153. doi

изучение магнитных нанокомпозитов на осно-

10.1039/D0MA00982B

ве металлоорганических каркасных соединений

7. Maya F., Cabello C.P., Frizzarin R.M., Estela J.M.,

Palomino G.T., Cerda V. // Trends Anal. Chem. 2017.

находится на ранней стадии исследований. По-

Vol. 90. P. 142. doi 10.1016/j.trac.2017.03.004

стоянно увеличивается количество металлоор-

8. Dzhardimalieva G.I., Uflyand I.E. // RSC Adv. 2017.

ганических каркасных структур, обладающих

Vol. 7. Р. 42242. doi 10.1039/C7RA05302A

различными функциональными возможностями,

9. Бутова В.В., Солдатов М.А., Гуда А.А., Ломачен-

индивидуальными размерами и расположением

ко К.А., Lamberti C. // Усп. хим. 2016. Т. 85. № 3.

пор, наблюдается быстрый прогресс в методах

С. 280; Butova V.V., Soldatov M.A., Guda A.A.,

получения наночастиц и металлоорганических

Lomachenko K.A., Lamberti C. // Russ. Chem. Rev.

каркасных соединений. Предстоит изучить ком-

2016. Vol. 85. P. 280. doi 10.1070/RCR4554

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

МАГНИТНЫЕ НАНОКОМПОЗИТЫ

1585

10.

Цивадзе А.Ю., Аксютин О.Е., Ишков А.Г., Князе-

25.

Ma Y.J., Jiang X.X., Lv Y.K. // Chem. Asian J. 2019.

ва М.К., Соловцова О.В., Меньщиков И.Е., Фомкин

Vol. 14. P. 3515. doi 10.1002/asia.201901139

А.А., Школин А.В., Хозина Е.В., Грачев В.А. // Усп.

26.

Du F., Qin Q., Deng J., Ruan G., Yang X., Li L.,

хим. 2019. Т. 88. № 9. С. 925; Tsivadze A.Y., Knyazeva

Li J. // J. Sep. Sci. 2016. Vol. 39. P. 2356. doi 10.1002/

M.K., Solovtsova O.V., Men’Shchikov I.E., Fomkin A.A.,

jssc.201600100

Shkolin A.V., Khozina E.V., Grachev V.A., Aksyutin O.E.,

27.

Zhang S., Yao W., Ying J., Zhao H. // J. Chromatogr.

Ishkov A.G. // Russ. Chem. Rev. 2019. Vol. 88. P. 925.

(A). 2016. Vol. 1452. P. 18. doi 10.1016/j.

doi 10.1070/RCR4873

chroma.2016.05.039

11.

Арсланов В.В., Калинина М.А., Ермакова Е.В.,

28.

Ma J., Wu G., Li S., Tan W., Wang X., Li J., Chen L. // J.

Райтман О.А., Горбунова Ю.Г., Аксютин О.Е.,

Chromatogr. (A). 2018. Vol. 1553. P. 57. doi 10.1016/j.

Ишков А.Г., Грачев В.А., Цивадзе А.Ю. // Усп. хим.

chroma.2018.04.034

2019. Т. 88. № 8. С. 775; Arslanov V.V., Kalinina M.A.,

29.

Hu Y., Huang Z., Liao J., Li G. // Anal. Chem. 2013. Vol.

Ermakova E.V., Raitman O.A., Gorbunova Y.G.,

85. P. 6885. doi 10.1021/ac4011364

Aksyutin O.E., Ishkov A.G., Grachev V.A., Tsivadze A.Y.

30.

Jiang Z.W., Dai F.Q., Huang C.Z., Li Y.F. // RSC Adv.

// Russ. Chem. Rev. 2019. Vol. 88. P. 775. doi 10.1070/

2016. Vol. 6. P. 86443. doi 10.1039/C6RA19170C

RCR4878

31.

Peña-Méndez E.M., Mawale R.M., Conde-González J.E.,

12.

Дыбцев Д.Н., Самсоненко Д.Г., Федин В.П. // Ко-

Socas-Rodríguez B., Havel J., Ruiz-Pérez C. // Talanta.

орд. хим. 2016. Т. 42. № 9. С. 515; Dybtsev D.N.,

2020. Vol. 207. Article ID 120275. doi 10.1016/j.

Samsonenko D.G., Fedin V.P. // Russ. J. Coord. Chem.

talanta.2019.120275

2016. Vol. 42. P. 557. doi 10.1134/S1070328416090013

32.

Huo S.-H., An H.-Y., Yu J., Mao X.-F., Zhang Z., Bai

13.

Huang Y.-F., Liu Q.-H., Li K., Li Y., Chang N. // J. Sep.

L., Huang Y.-F., Zhou P.-X. // J. Chromatogr. A. 2017.

Sci. 2018. Vol. 41. P. 1129. doi 10.1002/jssc.201700927

Vol. 1517. P. 18. doi 10.1016/j.chroma.2017.08.039

14.

Liu Q., Deng C.H., Sun N. // Nanoscale. 2018. Vol. 10.

33.

Peng J., Tian H., Du Q., Hui X., He H. // Microchim.

P. 12149. doi 10.1039/C8NR03174F

acta. 2018. Vol. 185. Article ID 141. doi 10.1007/

15.

Rossi L.M., Costa N.J.S., Silva F.P., Wojcieszak R. //

s00604-018-2697-6

Green Chem. 2014. Vol. 16. P. 2906. doi 10.1039/

34.

Wei X., Wang Y., Chen J., Xu P., Zhou Y. // Talanta. 2018.

C4GC00164H

Vol. 182. P. 484. doi 10.1016/j.talanta.2018.02.022

16.

Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Нано-

35.

Jiang Z., Li Y. // J. Taiwan Inst. Chem. Eng. 2016.

частицы металлов в полимерах. М.: Химия, 2000.

Vol. 59. P. 373. doi 10.1016/j.jtice.2015.09.002

17.

Wu M.-X., Gao J., Wang F., Yang J., Song N., Jin X.,

36.

Falcaro P., Ricco R., Yazdi A., Imaz I., Furukawa S.,

Mi P., Tian J., Luo J., Liang F., Yang Y.-W. // Small.

Maspoch D., Ameloot R., Evans J.D., Doonan C.J. //

2018. Vol. 14. Article ID 1704440. doi 10.1002/

Coord. Chem. Rev. 2016. Vol. 307. P. 237. doi 10.1016/j.

smll.201704440

ccr.2015.08.002

18.

Mínguez Espallargas G., Coronado E. // Chem. Soc.

37.

Li L., Chen Y., Yang L., Wang Z., Liu H. // Coord. Chem.

Rev. 2018. Vol. 47. P. 533. doi 10.1039/C7CS00653E

Rev. 2020. Vol. 411. Article ID 213235. doi 10.1016/j.

19.

Xiong G., Chen X.-L., You L.-X., Ren B.-Y., Ding F.,

ccr.2020.213235

Dragutan I., Dragutan V., Sun Y.-G. // J. Catal. 2018.

38.

Safari M., Yamini Y., Masoomi M.Y., Morsali A., Mani-

Vol. 361. P. 116. doi 10.1016/j.jcat.2018.02.026

Varnosfaderani A. // Microchim. Acta. 2017. Vol. 184.

20.

Iranmanesh M., Hulliger J. // Chem. Soc. Rev. 2017.

P. 1555. doi 10.1007/s00604-017-2133-3

Vol. 46. P. 5925. doi 10.1039/c7cs00230k

39.

Ke F., Qiu L.-G., Yuan Y.-P., Jiang X., Zhu J.-F. // J.

21.

Falcaro P., Lapierre F., Marmiroli B., Styles M., Zhu Y.,

Takahashi M., Hill A.J., Doherty C.M. // J. Mater. Chem.

Mater. Chem. 2012. Vol. 22. P. 9497. doi 10.1039/

C2JM31167D

(C). 2013. Vol. 1. P. 42. doi 10.1039/C2TC00241H

22.

Reshadi M.A.M., Bazargan A., McKay G. // Sci. Total

40.

Falcaro P., Normandin F., Takahashi M., Scopece P.,

Environ. 2020. Vol. 731. ID138863. doi 10.1016/j.

Amenitsch H., Costacurta S., Doherty C.M., Laird J.S.,

scitotenv.2020.138863

Lay M.D.H., Lisi F., Hill A.J., Buso D. // Adv. Mater.

23.

Huo S.-H., Yan X.-P. // Analyst. 2012. Vol. 137. P. 3445.

2011. Vol. 23. P. 3901. doi 10.1002/adma.201101233

doi 10.1039/C2AN35429B

41.

He J., Sun S., Zhou Z., Yuan Q., Liu Y., Liang H. //

24.

Abazari R., Mahjoub A.R., Molaie S., Ghaffarifar F.,

Dalton Trans. 2019. Vol. 48. P. 2077. doi 10.1039/

Ghasemi E., Slawin A.M.Z., Carpenter-Warren C.L. //

C8DT04857F

Ultrason. Sonochem. 2018. Vol. 43. P. 248. doi

42.

Toyao T., Styles M.J., Yago T., Sadiq M.M., Ricco R.,

10.1016/j.ultsonch.2018.01.022

Suzuki K., Horiuchi Y., Takahashi M., Matsuoka M.,

ЖУРНАЛ ОБЩЕЙ ХИМИИ том 92 № 10 2022

1586

ЖИНЖИЛО, УФЛЯНД

Falcaro P. // CrystEngComm. 2017. Vol. 19. P. 4201.

60.

Boroujeni M.B., Hashemzadeh A., Faroughi M.-T.,

doi 10.1039/C7CE00390K

Shaabani A., Amini M.M. // RSC Adv. 2016. Vol. 6.

43.

Huang X., Liu Y., Liu H., Liu G., Xu X., Li L., Lv J.,

P. 100195. doi 10.1039/C6RA24574A

Gao H., Xu D. // RSC Adv. 2019. Vol. 9. P. 39272. doi

61.

Wu Y.N., Zhou M., Li S., Li Z., Li J., Wu B., Li G., Li F.,

10.1039/C9RA07617D

Guan X. // Small. 2014. Vol. 10. P. 2927. doi 10.1002/

44.

Mehdinia A., JahediVaighan D., Jabbari A. // ACS

smll.201400362

Sustainable Chem. Eng. 2018. Vol. 6. P. 3176. doi

62.

Liu Y., Goebl J., Yin Y. // Chem. Soc. Rev. 2013. Vol. 42.

10.1021/acssuschemeng.7b03301

P. 2610. doi 10.1039/C2CS35369E

45.

Li H., Sadiq M.M., Suzuki K., Ricco R., Doblin C.,

63.

Ермакова Е.В., Енакиева Ю.Ю., Мешков И.Н., Ба-

Hill A.J., Lim S., Falcaro P., Hill M.R. // Adv. Mater.

ранчиков А.Е., Звягина А.И., Горбунова Ю.Г., Ци-

2016. Vol. 28. P. 1839. doi 10.1002/adma.201505320

вадзе А.Ю., Калинина M.A., Арсланов В.В. // Макро-

46.

Chowdhuri A.R., Bhattacharya D., Sahu S.K. // Dalton

гетероциклы. 2017. Т. 10. № 4-5. С. 496; Ermakova

Trans. 2016. Vol. 45. P. 2963. doi 10.1039/C5DT03736K

E.V., Enakieva Yu.Yu., Meshkov I.N., Baranchikov

47.

Min X., Yang W., Hui Y.-F., Gao C.-Y., Dang S.,

A.E., Zvyagina A.I., Gorbunova Yu.G., Tsivadze A.Yu.,

Sun Z.-M. // Chem. Commun. 2017. Vol. 53. P. 4199. doi

Kalinina M.A., Arslanov V.V. // Macroheterocycles.

10.1039/C6CC10274C

2017. Vol. 10. P. 496. doi 10.6060/mhc171259a

48.

Venkateswarlu S., Panda A., Kim E., Yoon M. // ACS

64.

Chen L.-N., Li H.-Q., Yan M.-W., Yuan C.-F.,

Appl. Nano Mater. 2018. Vol. 1. P. 4198. doi 10.1021/

Zhan W.-W., Jiang Y.-Q., Xie Z.-X., Kuang Q.,

acsanm.8b00957

Zheng L.-S. // Small. 2017. Vol. 13. ID 1700683. doi

49.

Far H.S., Hasanzadeh M., Nashtaei M.S., Rabbani M.,

10.1002/smll.201700683

Haji A., Moghadam B.H. // ACS Appl. Mater. Interfaces.

65.

Huang L., He M., Chen B., Hu B. // J. Mater. Chem.

2020. Vol. 12. P. 25294. doi 10.1021/acsami.0c04953

(A). 2015. Vol. 3. P. 11587. doi 10.1039/C5TA01484K

50.

Yadollahi M., Hamadi H., Nobakht V. // Appl.

66.

Cai W., Wu S., Liu Y., Li D. // Appl. Organometal. Chem.

Organomet. Chem. 2019. Vol. 33. Article ID e4629. doi

2018. Vol. 32. ID e3909. doi 10.1002/aoc.3909