Влияние порошковой целлюлозы и способа получения шихты...

1271

Журнал прикладной химии. 2019. Т. 92. Вып. 10

УДК 546.723-31

ВЛИЯНИЕ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ И СПОСОБА ПОЛУЧЕНИЯ ШИХТЫ

НА ФАЗОВЫЙ СОСТАВ И ХАРАКТЕРИСТИКИ

ЖЕЛЕЗО-КАЛИЕВООКСИДНОГО МАТЕРИАЛА

© А. Ю. Бугаева, И. В. Лоухина, Е. Г. Казакова, Л. Ю. Назарова, Ю. И. Рябков

Институт химии Федерального исследовательского центра

«Коми научный центр Уральского отделения РАН»,

167982, г. Сыктывкар, ул. Первомайская, д. 48

E-mail: bugaeva-ay@chemi.komisc.ru

Поступила в Редакцию 29 марта 2019 г.

После доработки 21 июня 2019 г.

Принята к публикации 24 июня 2019 г.

Способами с использованием золь-гель и соосаждения солей получена шихта железо-калиевооксидной

системы в присутствии порошковой целлюлозы. Методами дифференциальной калориметрии, терми-

ческого и рентгенофазового анализа изучено влияние способа получения шихты, введения порошковой

целлюлозы и ее количества на процессы фазообразования в системе [Fe2O3:K2O:MоO3:CeO2:CaO:TiO2:

:MgO:SiO2]:порошковая целлюлоза = (100 - х)[56.71:20.88:11.55:6.38:3.68:0.58:0.11:0.11]:х, где

х = 0-3 мас%, в интервале температур 25-1200°С. Рассмотрено влияние режимов обжига, введения

порошковой целлюлозы и ее количества на текстурные характеристики железо-калиевооксидного

материала. Проведен расчет энергий активации трансформации маггемита в гематит в образцах

системы. Оценен вклад количества энергии, выделяемой за счет термодеструкции порошковой цел-

люлозы, в общее количество энергии. Получены образцы железо-калиевооксидного материала с задан-

ным фазовым составом и текстурными характеристиками, которые необходимы для дальнейшего

изучения их каталитической активности.

Ключевые слова: порошковая целлюлоза; ферриты калия; фазообразование; текстурные характери-

стики

DOI: 10.1134/S0044461819100062

Ферритные системы используются в качестве

В работах [2, 5, 9-12] изучены твердофазные взаи-

конструкционных, магнитных и каталитических

модействия, приводящие к образованию ферритов ка-

материалов. Активные фазы железооксидных ката-

лия, получены сведения о кинетике, механизме фор-

лизаторов — ферриты калия образуются в процес-

мирования, химической и термической устойчивости

се твердофазного взаимодействия между оксидом

и применении ферритов калия. При использовании

железа и соединениями калия при термической об-

оксидов железа в качестве основных компонентов

работке в атмосфере воздуха [1-10]. Образование

катализаторов существует проблема получения ката-

моноферрита калия KFeO2 происходит, по разным

лизаторов с развитой пористой структурой и большой

данным, в интервале температур 500-600 [2], 800°С

величиной удельной поверхности [13].

[3] с формированием его до 700°С в орторомбиче-

Получение данных систем осуществляется при вы-

ской сингонии и от 700 до 900°С в кубической син-

соких температурах, что способствует их кристалли-

гонии [4, 9]. Полиферрит калия KFe11O17 образуется

зации и высокотемпературной агрегации [14], устра-

в зависимости от состава системы при температурах

нение этой проблемы осуществляется введением в

>650 [2], 1200 [3], 800°С [9] или практически одно-

систему промотирующих добавок. Промотирующие

временно с KFeO2 в интервале температур 550-750

добавки стабилизируют моно- и полиферриты калия,

[6], 550-850 [7], 600-900°С [10] в гексагональной

находящиеся в динамическом равновесии, а также

сингонии [9].

улучшают эксплуатационные и физико-механиче-

1272

Бугаева А. Ю. и др.

ские характеристики катализатора [5-9, 11, 15-17].

С одной стороны, увеличение площади удельной

Присутствие щелочного промотора K2O в составе

поверхности катализатора [21], размера и объема

катализатора способствует стабилизации дефектной

пор [20] вызывает повышение скорости активации

структуры и активной фазы катализатора вследствие

процессов ферритообразования. С другой стороны,

образования моноферритов, стабильных в восстано-

объем пор и прочность катализатора обратно про-

вительной среде [6], ускорению реакции гидратации

порциональны друг другу [20], и увеличение объема

кокса на поверхности катализатора [16], нейтрализа-

пор ведет к повышению гигроскопичности и хруп-

ции кислотных центров и как следствие подавлению

кости материала [22]. Для получения эффективного

побочных реакций и повышению селективности [15,

катализатора с удовлетворительными прочностными

17]. В зависимости от получаемого продукта в гете-

характеристиками необходимо учитывать комплекс

рогенно-каталитической реакции содержание K2O

параметров.

в системе варьируют в интервале 2-20 мас% [11].

Целью данной работы являлось изучение физи-

Влияние структурообразующих CaO, MgO и TiO2 и

ко-химических основ получения на основе многоком-

каталитических MоO3, CeO2 промоторов на фазовый

понентной системы [Fe2O3-K2O-MоO3-CeO2-CaO-

состав и свойства катализатора изучено в работах

TiO2-MgO-SiO2]-ПЦ продуктов с контролируемыми

[2, 5-9]. Комбинированное добавление промоторов

значениями пористости и удельной поверхности.

CaO, MgO, CeO2, МоО3 способствует формированию

большего количества KFeO2, обладающего высокой

Экспериментальная часть

каталитической активностью, и уменьшает образова-

ние KFe11O17 [5].

В качестве исходных реагентов были использо-

При разработке технологии производства твердо-

ваны Fe(NO3)3·9H2O (х.ч.), Ce(NO)3·6H2O (х.ч.),

фазных катализаторов особое внимание уделяют изу-

Mg(NO3)2·6H2O (х.ч.), KNO3 (х.ч.), MоO3 (х.ч.),

чению влияния их химического и фазового состава на

TiO2 (ос.ч.), CaCO3 («чистый»), тетраэтоксисилан

текстурные характеристики. Широко распространен

(C2H5O)4Si (ТУ 6-09-11-053-94) и ПЦ, которые были

способ формирования пористых текстурированных

взяты в стехиометрическом соотношении. ПЦ по-

структур керамических материалов путем введения в

лучена гидролизом беленой сульфатной целлюлозы

шихту выгорающих добавок. В работе [18] при полу-

3%-ным раствором пероксимоносерной кислоты при

чении пористой керамики на основе диоксида кремния

100°С в течение 2 ч [23]. Степень полимеризации ПЦ

в качестве выгорающей добавки использовали микро-

составила 170 ед. (по вязкости растворов в кадоксене

целлюлозу в количестве 2-25 мас%, с длиной волокон

[24]). ПЦ имеет структурную модификацию целлюло-

10-30 мкм, диаметром ~2-5 мкм. Микроцеллюлоза —

зы I. Степень кристалличности ПЦ составила 79.7%

это порошковая целлюлоза (ПЦ) «предельной» степе-

[25].

ни полимеризации. ПЦ представляет собой тонкодис-

Шихта многокомпонентной системы получена

персный продукт деструкции целлюлозы, наиболее

импрегнированием ПЦ продуктами гидролиза солей,

полно высвобожденный из клеточной стенки сосу-

полученных с использованием способов соосаждения

дистых растений [19]. Введение в шихту длинных

(способ 1) и золь-гель (способ 2), высушиванием и

волокон целлюлозы (1-5 мм) не отвечает условиям

дальнейшей термообработкой на воздухе.

создания мезопор при последующем выгорании до-

Изучение термических превращений ПЦ и ксе-

бавки, что, вероятно, является причиной отсутствия

рогелей системы проводили методом комплекс-

в литературе сведений о введении длинноволокни-

ного термического анализа (ТГ-ДСК) на приборе

стой целлюлозы в качестве выгорающей добавки.

Netzsch STA 409 PC. Измерения проводили в дина-

Ранее при синтезе пористых железооксидных си-

мическом режиме в интервале температур 25-600°С

стем ПЦ в качестве выгорающей добавки не вводили.

со скоростью нагрева (Vнагр) 10 град·мин-1 для об-

Влияние тепловых эффектов термодеструкции

разца ПЦ и 25-1200°С при Vнагр 10 град·мин-1 для

целлюлозы на фазообразование в процессе термо-

образцов системы в алундовых тиглях на воздухе.

обработки в железооксидных системах ожидаемо, но

Ошибка измерения составляла ±1%. Интервалы

ранее не изучалось.

температур протекающих процессов для всех об-

Изучение текстурных характеристик катализато-

разцов определены с помощью программы Proteus

ров свидетельствует о том, что структура, имеющая

Analysis.

большие поры, удобна для предотвращения и затруд-

Расчет энергии активации трансформации маг-

нения накопления кокса и для поддержания высокой

гемита в гематит в исходном образце системы и

активности катализаторов [20].

образцах системы с введенной ПЦ проводили по

Влияние порошковой целлюлозы и способа получения шихты...

1273

стандартной методике.* Стандартное отклонение

поверхности в предположении сферической формы

при определении энергии активации составило

частиц по формуле [26]

±1.5 кДж·моль-1.

Оценку вклада количества энергии, выделяемой

Sуд = 6/ρdср,

при термодеструкции ПЦ в общее количество энер-

гии, выделяющейся при протекании экзотермиче-

где dср — средний размер частиц, Sуд — удельная

ских процессов (окисление магнетита до маггемита,

поверхность, ρ — плотность материала.

трансформация маггемита в гематит и образование

K2MoО4), проводили на основании расчета энтальпии

Обсуждение результатов

в характерных для них температурных интервалах с

использованием программы Proteus Analysis.

Объектом исследования является система с соот-

Обжиг образцов системы проводили ступенчато

ношением компонентов (мас%) [Fe2O3:K2O:MоO3:

на воздухе в электрических печах с карборундовыми

:CeO2:CaO:TiO2:MgO:SiO2]:ПЦ = (100 - х)[56.71:20.88:

нагревателями в интервале температур 20-1200°С,

:11.55:6.38:3.68:0.58:0.11:0.11]:x, где х = 0-3.

Vнагр 1-10 град·мин-1 с изотермической выдержкой

Химический состав изучаемой системы в отличие

в течение 3 ч на воздухе.

от железо-калиевых катализаторов (производство

Варьировались режимы обжига образцов: ре-

РФ), изучавшихся в [5] (ЖКД), содержал SiO2 и не

жим А (900°С, изотермическая выдержка 3 ч, Vнагр

содержал оксида фосфора P2O5 и сопоставим с хи-

10 град·мин-1), режим В (700°С, изотермическая

мическим составом образцов STYROMAX 9 (произ-

выдержка 3 ч, Vнагр 10 град·мин-1) и режим С (в ин-

водство США) [27].

тервале температур 25-300°С Vнагр 1 град·мин-1; в

Получение образцов — многостадийный процесс:

интервале температур 300-400°С Vнагр 2 град·мин-1;

синтез, термообработка и аттестация. Для получения

400-700°С, Vнагр 10 град·мин-1; 700°С, изотермиче-

шихты системы были выбраны два способа. Первый

ская выдержка 3 ч, Vнагр 10 град·мин-1).

способ — соосаждение солей [28] — позволил ва-

Образцы системы обозначили как К1-0, К2-0, где

рьировать пористость структуры. Вторым был вы-

цифра рядом с буквой — способ получения шихты,

бран способ с использованием золь-гель технологии,

а цифра после тире — количество введенной ПЦ от

который обеспечивает гомогенное распределение

0 до 3 мас%. Приводимые значения Т1/Т2, изменения

компонентов в гетерофазной коллоидной системе и

массы при термообработке соответствовали образ-

снижение размера зерна керамики. При этом учиты-

цам, полученным способами 1 и 2 соответственно.

вался тот факт, что прочность керамики тем выше,

Образцы системы обозначили как К1_В, К1_С, К2_В,

чем меньше средний размер зерна и чем выше одно-

К2_С, где буква после нижнего подчеркивания — ре-

родность зерен [22].

жим обжига.

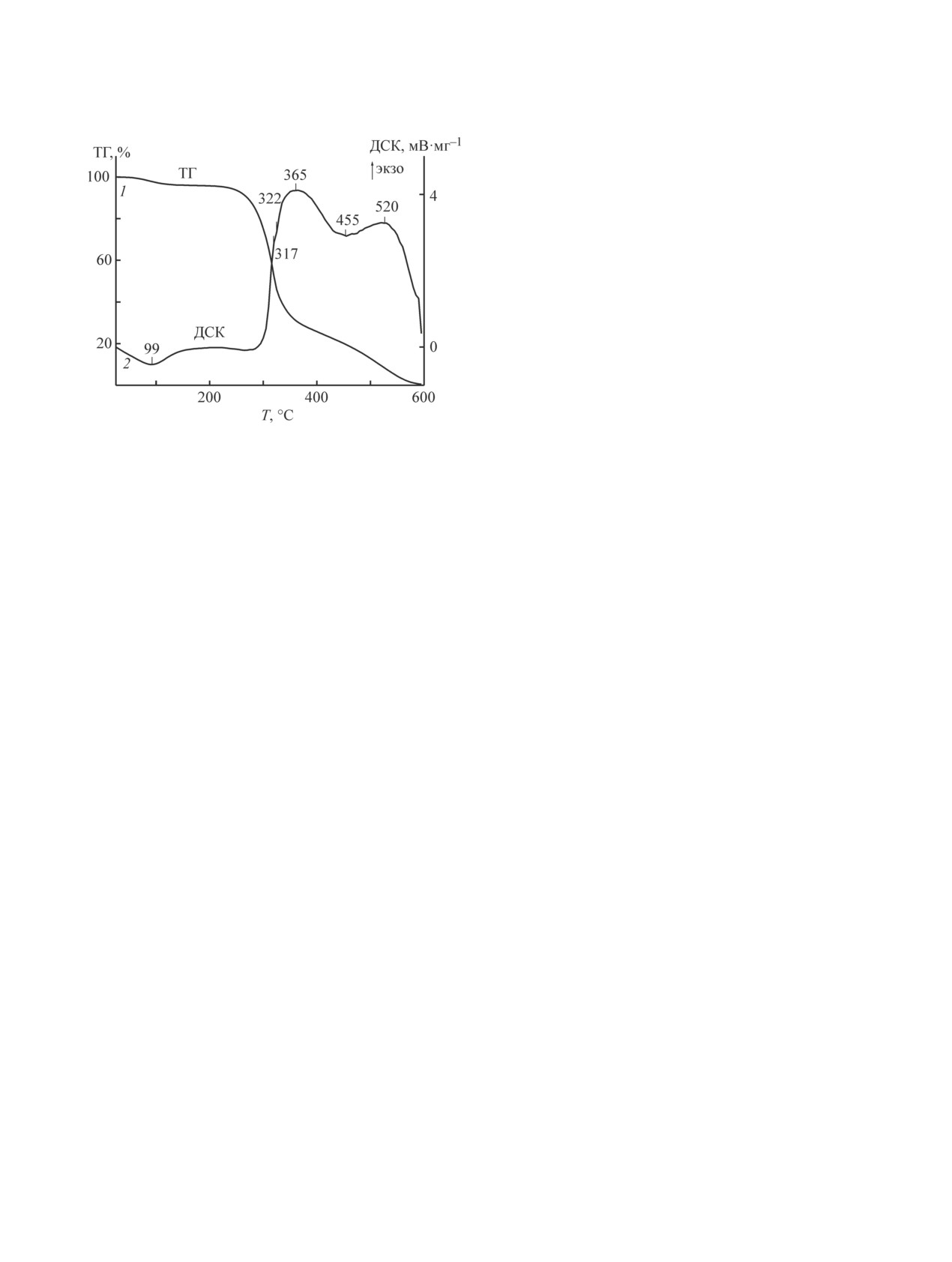

Методом комплексного термического анализа (ТГ-

Рентгенофазовый анализ (РФА) ПЦ и образцов

ДСК) были исследованы образцы ПЦ и системы для

системы проводили методом порошка на дифракто-

идентификации фазовых превращений, протекающих

метре Shimadzu XRD-6000 (излучение CuKα).

во время термообработки. Результаты исследования

Изучение площади удельной поверхности, объе-

ПЦ методом ТГ-ДСК представлены на рис. 1.

ма пор, диаметра пор ПЦ и образцов системы про-

Десорбция физически связанной воды происходит

водили методом низкотемпературной физической

в интервале температур 80-152°С (эндотермический

сорбции азота на приборе Quantachrome Nova 1200a

эффект, минимум 99°С на кривой ДСК). Потери мас-

(Quantachrome, USA). Ошибка измерения составляла

сы (ТГ) при температуре 200-540°С связаны с окис-

±3%.

лением органической матрицы, деструкцией ПЦ и

Определение пикнометрической плотности (ρпикн)

образованием углерода. Дегидратация, деполимери-

ПЦ и образцов системы проводили согласно ГОСТ

зация и окисление ПЦ протекали последовательно,

31992.1-2012 (ISO 2811-1:2011) .

начиная с температуры 317°С (рис. 1, кривая 1). На

Оценка размера частиц (dср) в порошках проведена

кривой ДСК этим процессам соответствуют эффек-

по результатам определения величины их удельной

ты: несимметричный эффект с плечом при 322°С

и максимумом при 365°С (экзо), с минимумом при

455°С (эндо), с максимумом при 520°С (экзо) соот-

ветственно (рис. 1, кривая 2). В интервале температур

* Standard Method for Estimating Kinetic Parameters by

570-600°С скорость потери массы образцов снижает-

Differential Scanning Calorimeter Using the Borchardt and

Daniels Method // ASTM International. E 2041 — 01.2001.

ся вплоть до полного выгорания углерода.

1274

Бугаева А. Ю. и др.

70 кДж·моль-1, тогда как введение 1 мас% ПЦ в си-

стему приводит к снижению энергии активации про-

цесса до 65 кДж·моль-1. При увеличении содержания

ПЦ в системе до 3 мас% наблюдается снижение энер-

гии активации до -5 кДж·моль-1.

Оценку вклада количества энергии, выделяемой

при термодеструкции ПЦ, в общее количество энер-

гии, выделяющейся при протекании экзотермиче-

ских процессов (окисление магнетита до маггемита,

трансформация маггемита в гематит и образование

K2MoО4), проводили на основании расчета энтальпии

в характерных для них температурных интервалах.

Расчет энтальпии проводили для исходной ПЦ и для

образцов, шихта которых получена способом 2.

Согласно проведенному расчету значение эн-

Рис. 1. Кривые комплексного термического анализа

тальпии термодеструкции исходной ПЦ составляет

порошковой целлюлозы.

5314 Дж·г-1. Следовательно, при введении в систе-

му 1 мас% ПЦ ее вклад составит 53 Дж·г-1, 3 мас%

По результатам изменения температурных ин-

— 159 Дж·г-1. Общее значение энтальпии экзо-

тервалов термических процессов, протекающих в

термических процессов для образца, содержащего

системе, в зависимости от количества ПЦ и способа

1 мас% ПЦ, составляет 300.5 Дж·г-1, с учетом того

получения шихты (табл. 1) установлены следующие

что 53 Дж·г-1 выделяется при термодеструкции ПЦ,

закономерности.

ее вклад составляет 17%. Аналогичный расчет для

В образцах одинакового химического состава в от-

образца, в состав шихты которого введено 3 мас%,

сутствие ПЦ температурный интервал протекающих

показывает, что вклад ПЦ составляет 30% (общее

процессов шире для образцов, полученных способом

значение энтальпии 497 Дж·г-1, из них 159 Дж·г-1

1, по сравнению с образцами, полученными способом

приходится на ПЦ).

2. В присутствии ПЦ процессы разложения нитрата

Обнаружено, что температурные интервалы эк-

аммония и продуктов гидролиза солей ускорились в

зотермических процессов (окисление магнетита до

интервале температур, при которых протекали про-

маггемита, трансформация маггемита в гематит и

цессы термодеструкции ПЦ. С одной стороны, проя-

рекристаллизация оксидов железа) не зависят от спо-

вилось каталитическое влияние оксидов металлов на

соба получения шихты, а зависят от содержания вы-

процесс окислительной термодеструкции целлюло-

горающей добавки ПЦ. Это особенно важно для уста-

зы, как показано в работе [29]. С другой — энергия,

новления закономерностей получения гематита как

выделяемая при термодеструкции ПЦ, способствует

основного источника для образования ферритов [10].

протеканию экзотермических процессов: окислению

Таким образом, способ получения шихты пре-

магнетита до маггемита (4Fe3O4 + O2 → 6 γ-Fe2O3)

имущественно влияет на температурный интервал

305-418°С/311-406°С, трансформации маггемита в

эндотермических процессов, протекающих в систе-

гематит (γ-Fe2O3 → α-Fe2O3) 418-671°С / 406-710°С

ме, а количество порошковой целлюлозы — на тем-

(табл. 1).

пературный интервал экзотермических процессов

По результатам ТГ-ДСК введение в исходные

(табл. 1).

системы 3 мас% ПЦ приводит к смещению проте-

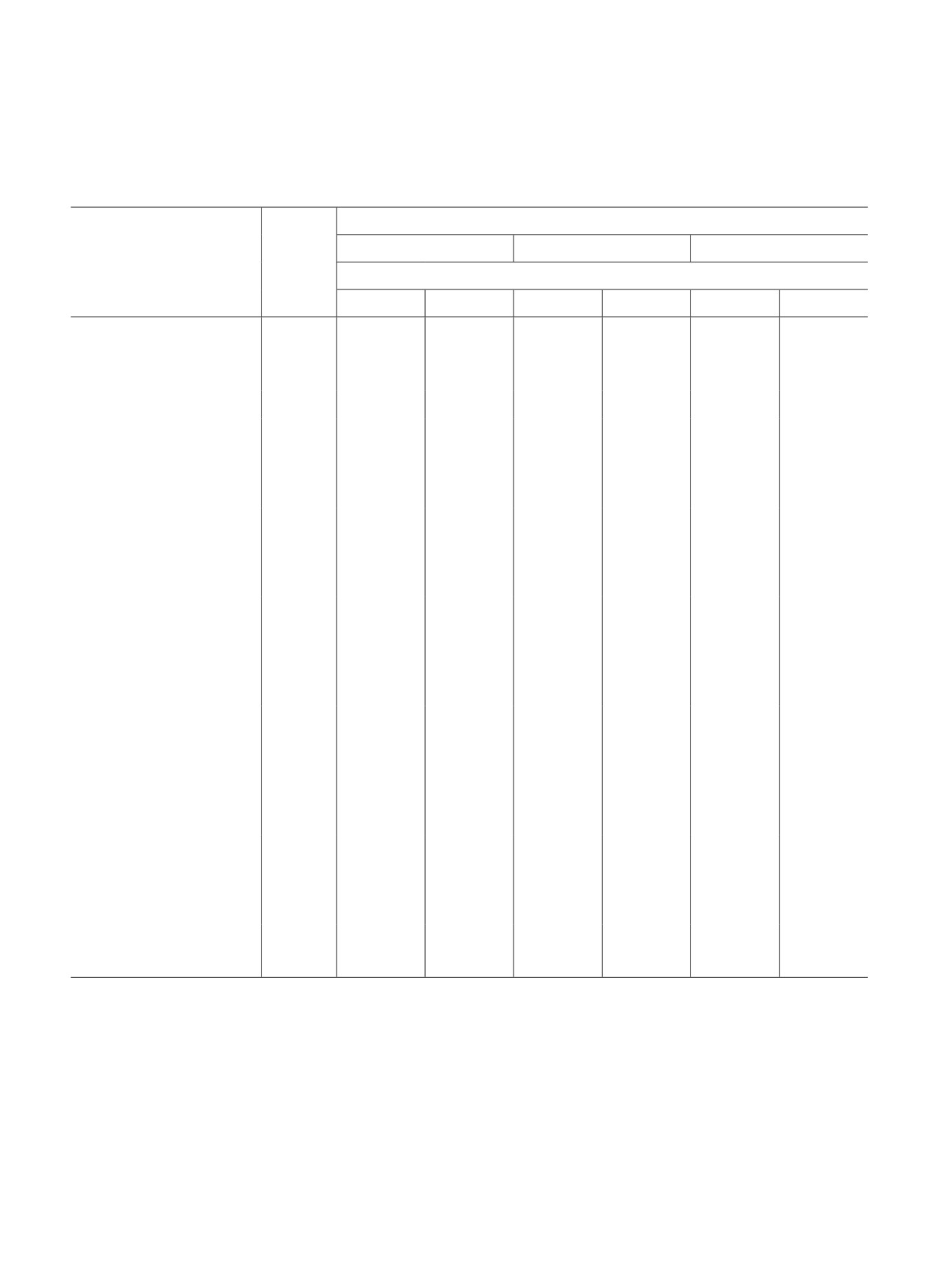

Результаты изучения влияния количества выгора-

кания указанных процессов в область более низ-

ющей добавки (1-3 мас%) на температуру заверше-

ких температур (окисление магнетита до маггеми-

ния термических процессов, идущих с изменением

та 305-418°С/311-406°С → 306-370°С/256-280°С;

массы, представлены на рис. 2. В интервале темпера-

трансформация маггемита в гематит 418-671°С/406-

тур 25-195°С/25-152°С потери массы на кривых ТГ

710°С → 370-433°С/280-380°С; табл. 1).

связаны с удалением кристаллизационной воды H2O

Расчет энергии активации трансформации маг-

и углекислого газа CO2 [29]. В интервале температур

гемита в гематит в исходном образце системы и

188-306°C/150-304°C наблюдался экзотермический

образце системы с введенным ПЦ свидетельствует

эффект термодеструкции. В интервале температур

о следующем. Энергия активации процесса в исход-

264-638°C/308-680°C наблюдался эндотермический

ной системе, полученной способом 2, составляет

эффект термодеструкции. Процессы термодеструк-

Влияние порошковой целлюлозы и способа получения шихты...

1275

Таблица 1

Процессы, протекающие в многокомпонентной системе, в зависимости от количества ПЦ

и способа получения шихты

Интервал термических эффектов, °С, для х, мас% ПЦ

0

1

3

Тепловой

Процесс

эффект

способ получения шихты

1

2

1

2

1

2

Удаление адсорбированной

Эндо

25-170

25-147

25-188

25-150

25-195

25-152

и кристаллизационной

H2O, СO2 [29]

Термодеструкция ПЦ

Экзо

188-282

150-304

195-306

150-254

Разложение NH4NO3 [30]

Эндо

170-335

147-342

282-392

187-308

228-264

187-308

Термодеструкция ПЦ

»

392-638

308-680

264-638

308-591

Разложение Mg(OH)2,

»

335-671

342-710

392-638

308-680

264-638

308-591

Ce(OH)4, Fe(OH)3 [32, 33]

Окисление магнетита до

Экзо

305-418

311-406

240-363

313-403

306-370

256-280

маггемита [32]

Трансформация маггемита

»

418-671

406-710

363-441

403-519

370-433

280-380

в гематит [33]

Образование K2MoO4:

(240-360) [31], (320-360)

Эндо

298-323

300-323

248-257

230-260

210-250

251-266

[34]

(360-500) [32, 34]

Экзо

426-507

411-483

443-495

433-580

441-501

400-500

(360-500) [28, 32]

»

—

—

500-557

Образование KFeO2 [2, 3]

Эндо

614-671

657-721

657-860

650-703

659-897

590-738

Образование KFe11O17 [2,

»

817-961

846-949

762-950

703-880

738-870

6, 7, 9, 10]

Испарение ферритов [8, 9]

»

1137-1200

830-937

964-1070

873-935

934-1000

873-935

Плавление и испарение

»

961-964

949-999

887-934

918-934

911-938

906-952

K2MoO4 [32]

Рекристаллизация α-Fe2O3

[2]:

первичная

Экзо

888-1070

917-992

912-1060

928-1073

937-1098

912-1065

собирательная

»

1070-1200

1070-1200

1060-1200

1073-1200

1098-1200

1065-1200

Завершение потери по мас-

25-638

25-746

25-638

25-693

25-637

25-591

се (по Маршу)

ции сопровождались снижением массы. Практически

и фазовый переход маггемит → гематит, не сопрово-

одновременно, а именно в интервале температур

ждались видимым изменением массы. Дальнейшее

282-638°C/187-680°C, наблюдались эндотермиче-

повышение температуры (800-1000°С) протекало с

ские эффекты дегидратации гидроксидов металлов,

незначительной (~1%) убылью массы образовавше-

разложения NH4NO3 [33], сопровождающиеся резким

гося гематита. Полученные результаты согласуются

снижением массы (табл. 1, рис. 2). Экзотермические

с литературными данными [21, 31]. Процессы испа-

эффекты кристаллизации форм оксида железа (магне-

рения ферритов калия и молибдата калия наблюда-

тита Fe3O4, маггемита γ-Fe2O3, гематита α-Fe2O3

лись в интервале 911-1200°С/830-935°С (табл. 1) с

[33]), а именно окисление магнетита до маггемита

уменьшением массы на 0.6%/0.75% (табл. 1, рис. 2).

1276

Бугаева А. Ю. и др.

Определено, что при получении системы раз-

личными способами с увеличением количества ПЦ

от 0 до 3 мас% в составе снижались температуры

завершения термических процессов, идущих с из-

менением массы (рис. 2, табл. 1). Введение выго-

рающей добавки 1-3 мас% способствовало сниже-

нию температуры получения порошков шихты на

112°С/57°С-113°С/159°С, полученных способами 1 и

2 соответственно, что позволит обеспечить снижение

энергозатрат при получении катализаторов.

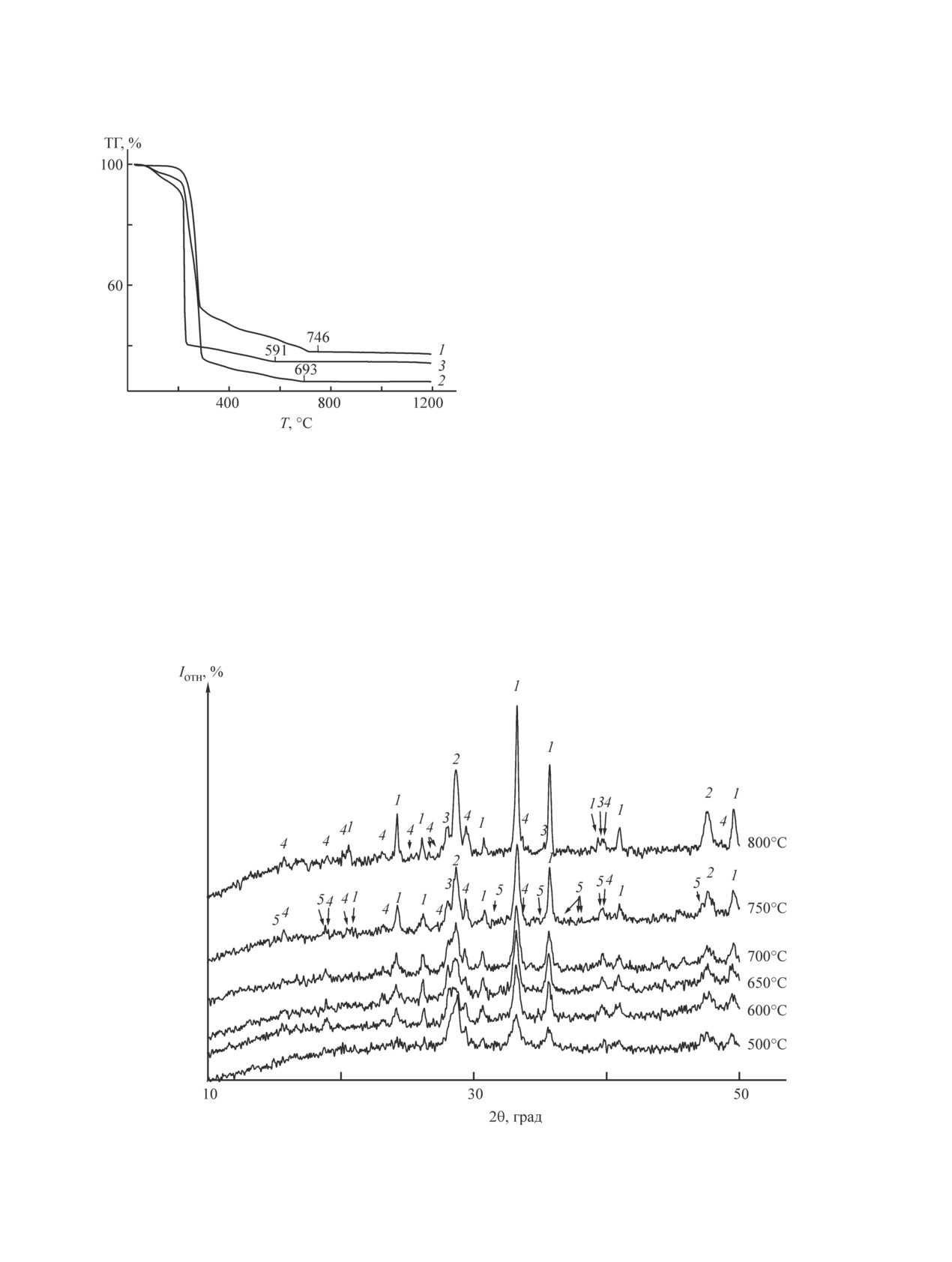

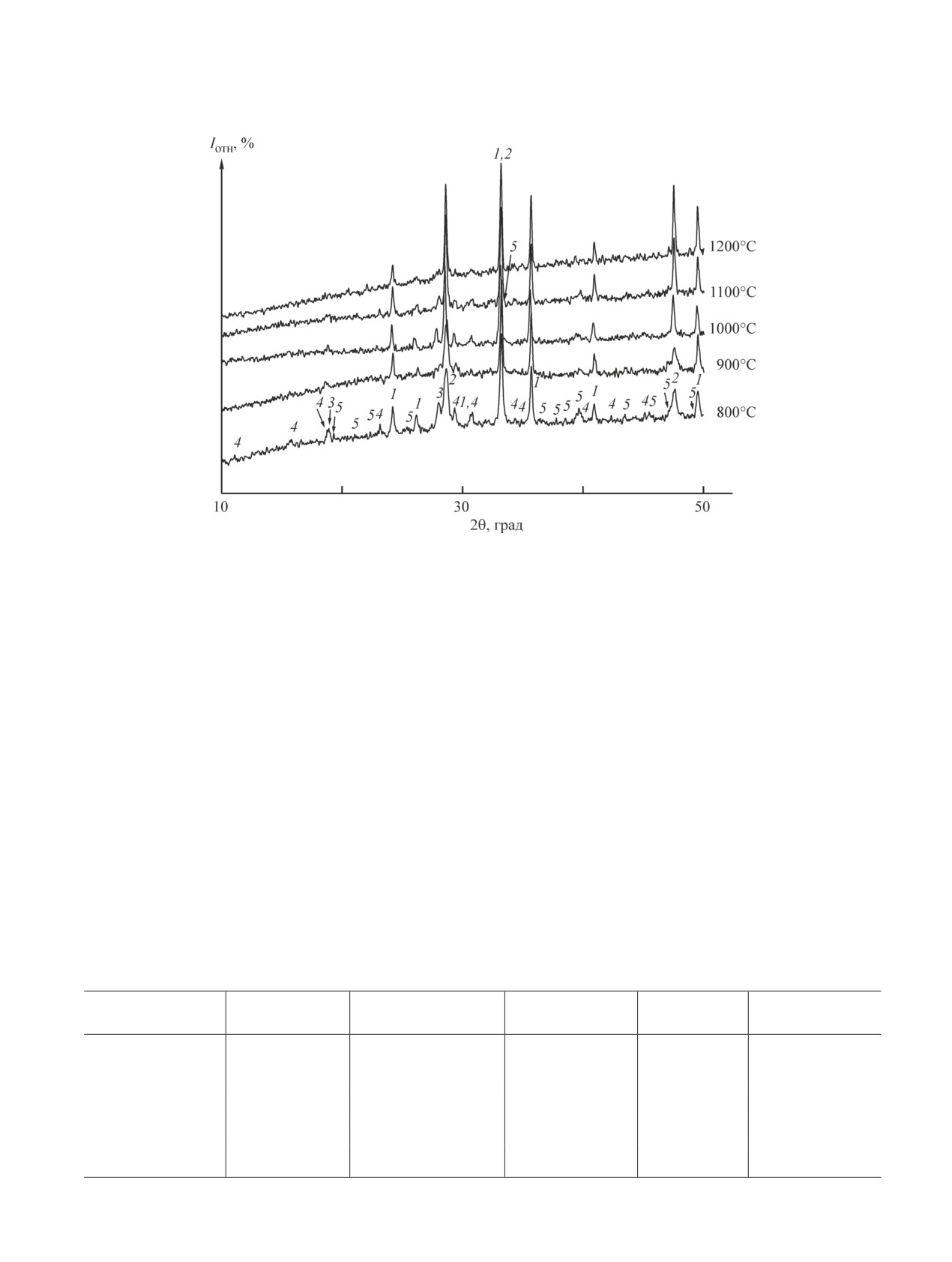

Фазовый состав образцов системы, обожженных

при различных температурах, полученных способа-

ми 1 и 2, представлен гематитом Fe2O3 ICSD 71194,

церианитом CeO2 ICSD 72155, молибдатом калия

K2MoO4 ICSD 16154, моноферритом калия KFeO2

ICSD 200255 и гексаферритом калия KFe11O17 ICSD

Рис. 2. Кривые термогравиметрического анализа при

83285. Согласно данным рентгенофазового анали-

различных содержаниях порошковой целлюлозы для

за (РФА) и расчетам с использованием программы

образца К2: 0 (1), 1 (2), 3 мас% (3) .

Powder Cell, подтверждающим результаты ДСК, в

образце К1-1, обожженном в интервале температур

Согласно литературным данным [2], экзотермический

700-750°С, фазовый состав был представлен одно-

эффект в области температур 888-1070°С/880-1100°С

временно KFeO2 и KFe11O17. Фаза КFeO2 форми-

обусловлен рекристаллизацией оксидов железа

ровалась в образце К1-1 в интервале температур

(табл. 1), сопровождается незначительной потерей

600-650°C, и ее содержание увеличивалось в образ-

массы 0.24 мас%/0.25 мас% (рис. 2).

цах при повышении температуры до 800°С (рис. 3),

Рис. 3. Рентгенограммы образцов К1-1, обожженных при различных температурах в интервале 500-800°С.

1 — α-Fe2O3, 2 — CeO2, 3 — K2MoO4, 4 — KFeO2, 5 — KFe11O17.

Влияние порошковой целлюлозы и способа получения шихты...

1277

что согласуется с результатами работы [9], но на 100°

интервале 961-964°С/949-999°С и с увеличением

выше данных, полученных автором работы [5].

количества вводимой ПЦ до 3 мас% снизилась до

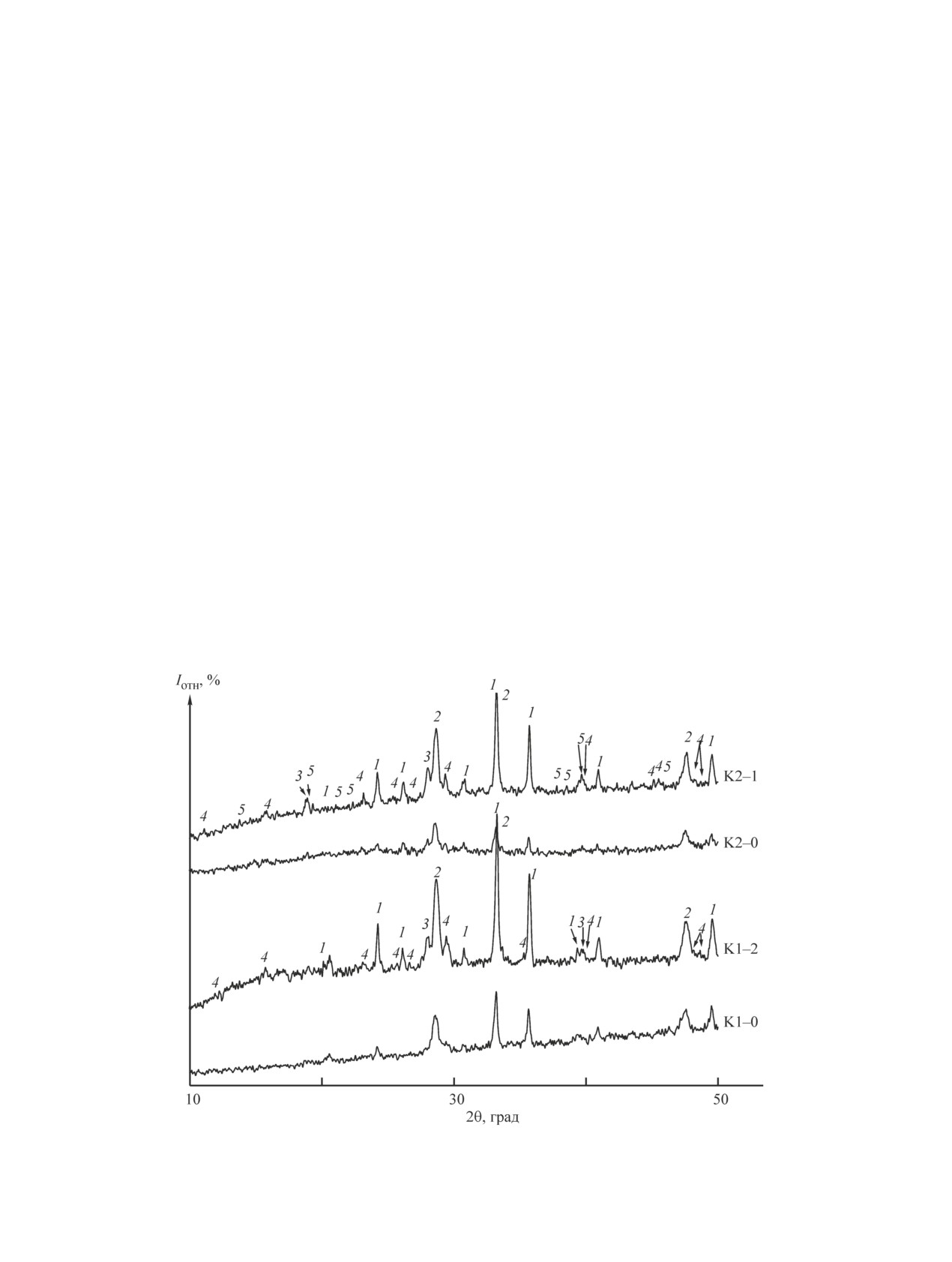

В образце К2-1, обожженном при температуре

911-938°С/906-952°С (табл. 1).

800°С, наряду с фазой KFeO2 присутствовала фаза

В интервале температур 1000-1100°С (рис. 5)

KFe11O17, которая, вероятно, образовалась при бо-

уменьшение интенсивности или исчезновение реф-

лее низкой температуре или одновременно с фазой

лексов, отвечающих фазе KFeO2, связано с ее пе-

KFeO2, что согласуется с данными [6, 7] (рис. 4, 5).

реходом в KFe11O17. Повышение температуры до

На рис. 4 показано влияние введения ПЦ в шихту

1200°С привело к уменьшению интенсивности или

на фазообразование ферритов при способах 1 и 2

исчезновению рефлексов фазы KFe11O17, что свиде-

получения шихты. Введение 1 мас% ПЦ в систему

тельствовало о ее испарении [8, 9] и подтверждено

привело к увеличению интенсивности рефлексов,

данными ТГ-анализа (рис. 2).

отвечающих фазам α-Fe2O3, CeO2, K2MoO4, KFeO2 и

Таким образом, установлено, что введение ПЦ в

KFe11O17, по сравнению с образцами, полученными

количестве 1-3 мас% в многокомпонентную систему

без ПЦ.

при одинаковом мольном соотношении остальных

В интервале температур 900-1200°С уменьше-

компонентов и варьирование способа получения ших-

ние интенсивности или исчезновение рефлексов,

ты позволяют регулировать соотношение фаз KFeO2

отвечающих фазе K2MoO4, обусловлено, вероят-

и KFe11O17 в конечном продукте.

но, испарением указанной фазы [32]. Автор работы

Используемая ПЦ характеризуется удельной пло-

[34] также связывает этот факт с высокой летуче-

щадью поверхности (Sуд) 6.00 м2·г-1, общим объемом

стью K2O и плавлением K2MoO4 в интервале тем-

пор (Vпор) 0.007 см3·г-1, диаметром пор (dпор) 4.8 нм,

ператур 926-930°С. Полученные результаты РФА

средним диаметром частиц (dср) 2.5 мкм. Размер ча-

согласовались с литературными данными [31, 34]

стиц используемой ПЦ меньше размера частиц МКЦ

и подтвердили результаты ТГ-ДСК. Таким обра-

[18], следовательно, можно ожидать более гомогенно-

зом, в изученной системе, полученной без добавки

го распределения частиц ПЦ в шихте, а также полу-

ПЦ, температура плавления K2MoO4 находилась в

чения керамики с меньшим размером пор.

Рис. 4. Рентгенограммы образцов К1-0, К1-1, К2-0 и К2-1, обожженных при температуре 800°С.

1 — α-Fe2O3, 2 — CeO2, 3 — K2MoO4, 4 — KFeO2, 5 — KFe11O17.

1278

Бугаева А. Ю. и др.

Рис. 5. Рентгенограммы образцов К2-1, обожженных при различных температурах в интервале 800-1200°С.

1 — α-Fe2O3, 2 — CeO2, 3 — K2MoO4, 4 — KFeO2, 5 — KFe11O17.

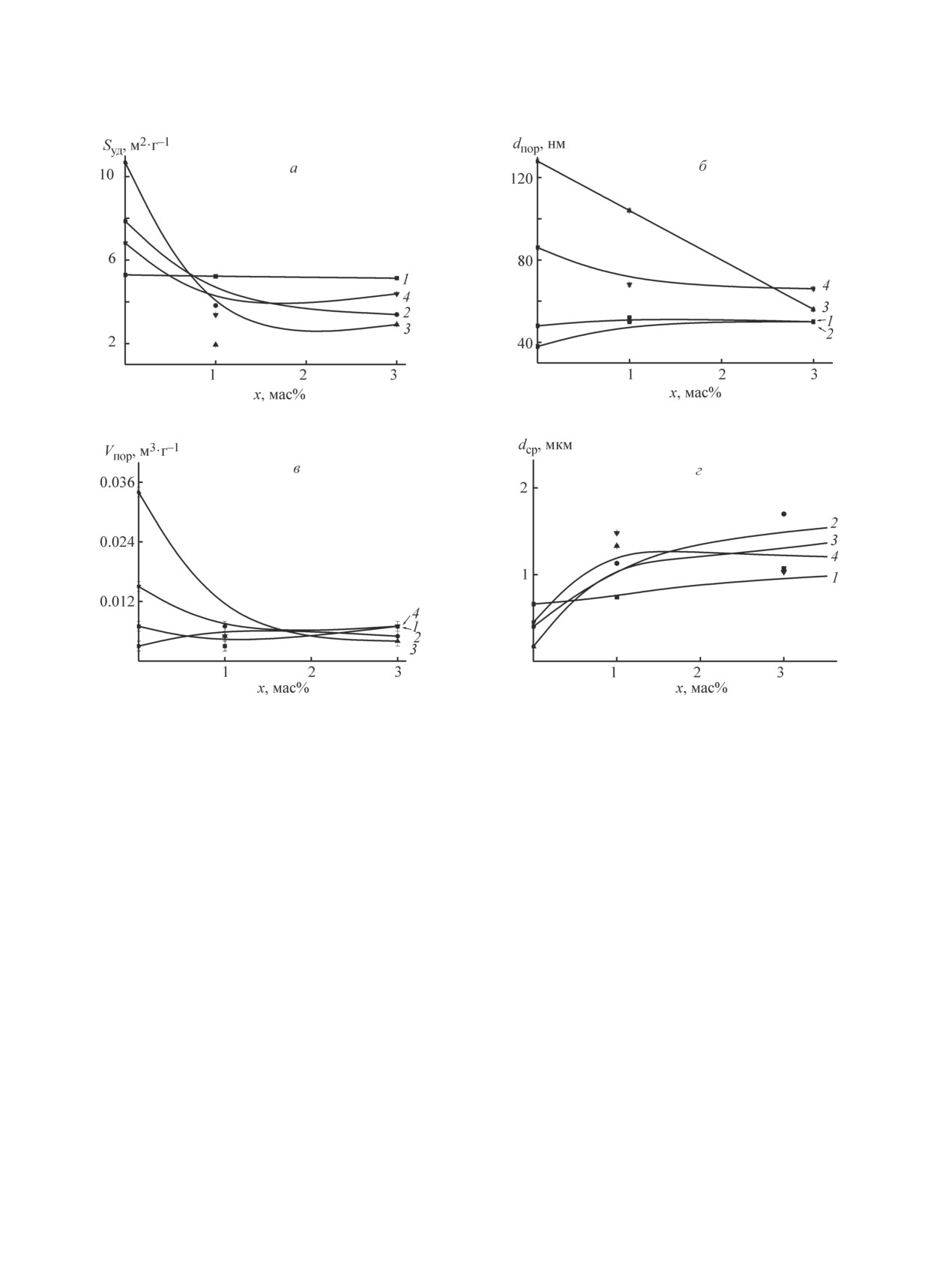

Изучена зависимость текстурных характеристик

обжига (рис. 6, а). При обжиге образцов образование

и среднего размера частиц образцов, полученных

пор происходит вследствие удаления структурной

способами 1 и 2 с содержанием ПЦ 1-3 мас% при

воды и CO2.

различных условиях обжига, по сравнению с коммер-

Установлено, что диаметр пор с увеличением со-

ческими аналогами.

держания ПЦ в шихте увеличился независимо от

Образцы, полученные в режиме А, характеризо-

способа и режима обжига, что, вероятно, связано с

вались низкими значениями Sуд, Vпор и dпор. Далее

увеличением количества выделяющихся продуктов

сопоставлены текстурные характеристики образцов,

термодеструкции ПЦ. Диаметр пор образцов, синте-

полученных в режимах В и С.

зированных способами 1 и 2 в режиме С, примерно в

При введении в шихту 1-3 мас% ПЦ значения

2-3 раза выше средних значений для образцов, син-

площади удельной поверхности образцов сопоста-

тезированных способами 1 и 2 в режиме В (рис. 6, б).

вимы со значениями площади удельной поверхности

Диаметр пор образцов, полученных обоими спосо-

аналогов независимо от способа получения и режима

бами, обожженных при различных режимах, выше

Таблица 2

Характеристики аналогов и образцов, полученных при введении 1-3 мас% порошковой целлюлозы

в шихту методом 1 и обожженых в режиме В

Температура

Удельная поверхность

Общий объем пор

Диаметр пор

Средний диаметр

Образец

обжига T, °C

Sуд, м2·г-1

Vпор, см3·г-1

dпор, нм

частиц dср, мкм

ЖКД [5]

650

5.64

0.043

23

13

750

4.86

0.037

21

28

STYROMAX9 [27]

600

2.00-6.70

0.22-0.32

20-38

К1-1_В

700

5.22 ± 0.04

0.003 ± 0.001

52 ± 1

0.74 ± 0.01

К1-3_В

700

5.13 ± 0.04

0.007 ± 0.001

50 ± 1

1.07 ± 0.01

Влияние порошковой целлюлозы и способа получения шихты...

1279

Рис. 6. Зависимости характеристик удельной поверхности образцов (а), диаметра пор (б), объема пор образцов (в)

и среднего диаметра частиц (г) от содержания порошковой целлюлозы в шихте.

1 — К1_В, 2 — К2_В, 3 — К1_С, 4 — К2_С.

средних значений аналогов. Образцы, полученные

С увеличением содержания ПЦ от 0 до 3 мас% в

с применением 1-3 мас% ПЦ обоими способами,

составе системы средний диаметр частиц увеличил-

являются мезопористыми, за исключением образца

ся независимо от метода получения, но на порядок

К1_С* {104 нм (рис. 6, б, кривая 3), значение, которое

меньше размеров частиц коммерческих аналогов, что

незначительно превышает значение, определяющее

объясняется особенностями способов, использован-

размер мезопор по классификации М. М. Дубинина

ных для получения шихты (рис. 6, г).

[35]}. Мезопористая текстура образцов, как прави-

Согласно результатам ТГ-ДСК, РФА и изучения

ло, оказывает благоприятное влияние на протекание

текстурных характеристик, наибольшее количество

каталитических реакций в ферритных системах [5].

моноферрита железа как более активного компонента

Определено, что с введением ПЦ в шихту до

катализатора, чем полиферрит калия [6, 7], образуется

3 мас% объем пор образцов, синтезированных спо-

при введении незначительного количества (1-3 мас%)

собом 2 в режиме С, примерно в 2 раза выше зна-

ПЦ в систему способом 1. В табл. 2 представлены

чений Vпор образцов, синтезированных способом 1

характеристики коммерческих аналогов и образцов,

(рис. 6, в). Это может быть обусловлено различиями

которые получены при введении 1 и 3 мас% ПЦ в

в фазовом составе образцов, синтезированных спосо-

шихту методом 1 и обожжены в режиме В.

бами 1 и 2 при различных режимах обжига. Согласно

Для обоснования выбора способа получения ших-

литературным данным [2], при высоких скоростях

ты и режима обжига образцов системы необходимо

нагрева на воздухе преимущественно образуются

изучить каталитическую активность образцов много-

полиферриты калия, а при низких — моноферриты.

компонентной системы.

1280

Бугаева А. Ю. и др.

Выводы

пользованием оборудования Центров коллективного

пользования «Химия» Института химии и «Геонаука»

В результате изучения фазовых переходов соеди-

Института геологии Федерального исследовательско-

нений железа в многокомпонентной системе [Fe2O3-

го центра «Коми научный центр Уральского отделе-

K2O-MоO3-CeO2-CaO-TiO2-MgO-SiO2]-порошко-

ния Российской академии наук».

вая целлюлоза в условиях термического нагрева на

воздухе определено, что выделяющаяся при термоде-

Конфликт интересов

струкции выгорающей добавки энергия способствует

протеканию экзотермических процессов: окисления

Авторы работы заявляют об отсутствии конфликта

магнетита до маггемита и трансформации маггемита

интересов, требующего раскрытия в данной статье.

в гематит. Введение в шихту порошковой целлюло-

зы также приводит к снижению энергии активации

Информация об авторах

фазового перехода маггемита в гематит с 70 для ис-

Бугаева Анна Юлиановна, к.х.н., с.н.с., ORCID:

ходной системы до 65 и -5 кДж·моль-1 для систем,

содержащих 1 и 3 мас% порошковой целлюлозы соот-

Лоухина Инна Владимировна, к.х.н., н.с., ORCID:

ветственно. Вклад в значение энтальпии экзотермиче-

ских процессов при добавке 1 мас% порошковой цел-

Назарова Людмила Юрьевна, к.г.-м.н., н.с, ORCID:

люлозы составляет 17%, при добавке 3 мас% — 30%.

В свою очередь оксиды металлов, образующиеся при

Казакова Елена Геннадиевна, м.н.с., ORCID:

разложении продуктов гидролиза солей, оказывают

каталитическое влияние и ускоряют процесс окисли-

Рябков Юрий Иванович, д.х.н., с.н.с., доцент, за-

тельной термодеструкции целлюлозы.

На температурный интервал эндотермических

0002-5669-9063

процессов, протекающих в системе, преимуществен-

но влияет способ получения шихты, а температурный

интервал экзотермических процессов зависит от ко-

Список литературы

личества исходной порошковой целлюлозы, введен-

[1] Петров А. Ю., Синицин С. А., Козырева Н. А.,

ной в систему.

Нефёдова Н. В., Михайличенко А. И. Каталитическая

Введение небольшого количества (1-3 мас%) по-

детоксикация отходящих газов промышленности

рошковой целлюлозы в многокомпонентную систему

// Успехи химии и хим. технологии. 2013. Т. 27. № 7

[Fe2O3-K2O-MоO3-CeO2-CaO-TiO2-MgO-SiO2]-по-

(147). С. 127-132.

рошковая целлюлоза достаточно для варьирования

[2] Гильманов Х. Х., Ламберов А. А., Дементьева Е. В.,

ее фазового состава и температурного режима, обе-

Щатохина Е. В., Иванова А. В., Губайдуллина А. М.

спечивающего завершение термических процессов,

Влияние условий термообработки железооксидного

идущих с изменением массы.

катализатора дегидрирования на образование поли-

Результатом выполненных исследований является

ферритных фаз // Неорган. материалы. 2008. Т. 44.

разработка схемы синтеза образцов железо-калиевоок-

№ 1. С. 95-101 [Gil′manov K. H., Lamberov A. A.,

Dement¢eva E. V., Shatokhina E. V., Ivanova A. V.,

сидного материала с заданным фазовым составом и тек-

Gubaidullina A. M. Effect of heat-treatment conditions

стурными характеристиками, которые необходимы для

on the formation of polyferrite phases from an iron-

дальнейшего изучения его каталитической активности.

oxide-based dehydrogenation catalyst // Inorg. Mater.

2008. N 1. P. 89-94. DOI: 10.1007/s10789-008-1015-9].

Благодарности

[3] Kotarba A., Rozek W., Serafin I., Sojka Z. Reverse ef-

Выражаем благодарность Е. В. Тропникову

fect of doping on stability of principal components

(Институт геологии Федерального исследователь-

of styrene catalyst: KFeO2 and K2Fe22O34 // J. Catal.

ского центра «Коми научный центр Уральского отде-

ления РАН») за измерения текстурных характеристик

jcat.2007.02.009

образцов.

[4] Воронин В. И., Блатов В. А., Шехтман Г. Ш. Осо-

бенности кристаллической структуры полиморфных

модификаций KFeO2 и их связь с ионной проводи-

Финансирование работы

мостью // ФТТ. 2013. Т. 55. № 5. С. 968-974 [Voronin

Работа выполнена при частичной поддержке

V. I., Blatov V. A., Shekhtman G. S. Specific features of

проекта Уральского отделения РАН 18-3-3-31 с ис-

the crystal structure of polymorphous modifications of

Влияние порошковой целлюлозы и способа получения шихты...

1281

KFeO2 and their correlation with ionic conductivity

№ 7. С. 32-38 [Panchenko L. A., Mozhaev A. P.,

// Phys. Solid State. 2013. V. 55. N 5. P. 1050-1056.

Zver¢kova I. I., Fadeeva V. I., Tret′yakov Y. D.

DOI: 10.1134/S1063783413050351].

Substructure and sinterstability of milled ferrite pow-

[5] Ламберов А. А., Дементьева Е. В., Кузьмина

ders // Soviet powder metallurgy and metal ceramics.

О. В., Гильманов Х. Х., Гильмуллин Р. Р. Опытно-

промышленные испытания нового отечественного

BF00797246].

катализатора ЖКД дегидрирования изоамиленов в

[15] Legutko P., Kaspera W., Stelmachowski P., Sojka Z.,

изопрен // Катализ в пром-сти. 2012. № 3. С. 76-83

Kotarba A. Boosting the catalytic activity of magne-

[Lamberov A. A., Dementeva E. V., Kuzmina O. V.,

tite in soot oxidation by surface alkali promotion //

Gilmanov Kh. Kh., Gilmullinb R. R. Pilot tests of a new

domestic ZHKD catalyst for the dehydrogenation of

org/10.1016/j.catcom.2014.07.020

isoamilenes into isoprene // Catal. Industry. 2012. V. 4.

[16] Бабенко В. С., Буянов Р. А. Закономерности само-

N 3. P. 195-201. DOI: 10.1134/S2070050412030063].

регенерации оксидных железокалиевых катализа-

[6] Качалов Д. В., Степанов Е. Г., Котельников Г. Р.

торов в присутствии водяного пара // Кинетика и

Исследование процессов образования каталитиче-

катализ. 1986. Т. 27. № 2. С. 509-513 [Babenko V. S.,

ски активных ферритов щелочных металлов // Изв.

Buyanov R. A. Spontaneous regeneration of iron po-

вузов. Химия и хим. технология. 2008. Т. 51. № 7.

tassium oxide catalysts in the presence of water-varor

С. 45-47.

// Kinet. and Catal. 1986. V. 27. N 2. P. 441-444].

[7] Ламберов А. А., Гильманов Х. Х., Дементьева Е. В.,

[17] Болдырев В. В., Хабибуллин Ф. Х., Косова Н. В.,

Кузьмина О. В. Исследования механизма влияния

Аввакумов Е. Г. Гидротермальные реакции при

добавок церия на свойства железокалиевой систе-

механохимическом воздействии // Неорган. ма-

мы — активного компонента катализаторов деги-

териалы. 1997. Т. 33. № 11. С. 1350-1353 1353

дрирования углеводородов // Катализ в пром-сти.

[Boldyrev V. V., Khabibullin A. Kh., Kosova N. V.,

2012. № 6. С. 60-68.

Avvakumov E. G. Hydrothermal reactions under mech-

[8] Дворецкий Н. В., Степанов Е. Г., Юн В. В., Котель-

anochemical activation conditions // Inorg. Mater.

ников Г. Р. Фазовый состав промотированных же-

V.33. N 11. P. 1144-1147].

лезооксидных катализаторов в условиях реакции

[18] Ратько А. И., Иванец А. И., Азаров С. М. Влияние

дегидрирования // Изв. вузов. Химия и хим. тех-

добавок на пористую структуру керамики на

нология. 1990. Т. 33. № 8. С. 3-9.

основе кристаллического SiO2 // Неорган. мате-

[9] Киселев А. Е., Кудин Л. С., Ильин А. П. Исследование

риалы. 2008. Т. 44. № 7. С. 883-889 [Ratko A. I.,

железооксидного катализатора К2О // Изв. вузов.

Ivanets A. I., Azarov S. M. Effect of additives on the

Химия и хим. технология. 2014. Т. 57. № 3. С. 12-15.

pore structure of ceramics based on crystalline SiO2 //

[10] Newman R. Styren catalyst developments // Hydro-

Inorg. Mater. 2008. V. 44. P. 778-784. DOI: 10.1134/

carbon Eng. 2004. V. 9. N 11. P. 47-50.

S0020168508070182].

[11] Аниканова Л. Г., Дворецкий Н. В. Стабилизация ще-

[19] Хакимова Ф. Х., Ковтун Т. Н., Носкова О. А. По-

лочных промоторов в структуре железооксидных

лучение целлюлозного порошка из хлопкововой

катализаторов дегидрирования // Катализ в пром-

и древесной целлюлозы // Изв. вузов. Лесн. журн.

сти. 2016. Т. 16. № 1. С. 29-36 [Anikanova L. G.,

2001. № 5-6. С.113-118.

Dvoretskii N. V. Stabilization of Alkali Promoters in

[20] Пат. РФ 2470704 (опубл. 2012). Катализатор деги-

Structure of the Iron Oxide Dehydrogenation Catalysts

дрогенизации.

// Catalysis in Industry. 2016. V. 16. N 1. P. 29-36.

[21] Ling Y., Wang G., Reddy J., Wang C., Zhang J. Z.,

Ling Y. Li. The Influence of Oxygen Content on the

[12] Аниканова Л. Г., Дворецкий Н. В., Малышева З. Г.

Thermal Activation of Hematite Nanowires // Angew.

Катионная проводимость в смешанных полиферри-

Chem. Int. Ed. Engl. 2012. V. 51. N 17. P. 4074-4079.

тах // Изв. вузов. Химия и хим. технология. 2016.

Т. 59. Вып. 1. С. 23-26.

[22] Гаршин А. П., Гропянов В. М., Зайцев Г. П.,

[13] Комаров В. С., Бесараб С. В. Синтез бипористых

Семенов С. С. Керамика для машиностроения. М.:

металлосиликатных адсорбентов и катализаторов

Научтехлитиздат, 2003. C. 223-226.

// Весцi нац. акадэмii навук Беларусi. Серыя хiм.

[23] Казакова Е. Г., Демин В. А. Новый способ полу-

навук. 2013. № 1. С. 36-39.

чения микрокристаллической целлюлозы // ЖПХ.

[14] Панченко Л. А., Можаев А. П., Зверькова И. И.,

2009. Т. 82. № 3. С. 502-505 [Kazakova E. G., De-

Фадеева B. И., Третьяков Ю. Д. Субструктура

min V. A. A new procedure for preparing microcrystal-

и спекаемость измельченных ферритовых по-

line cellulose // Russ. J. Appl. Chem. 2009. V. 82. N 3.

рошков // Порошковая металлургия. Киев, 1979.

P. 496-499. DOI: 10.1134/S1070427209030276].

1282

Бугаева А. Ю. и др.

[24] Болотникова Л. С., Данилов С. Н., Самсонова Т. И.

[30]

Лидин Р. А., Молочко В. А., Андреева Л. Л. Хими-

Метод определения вязкости и степени полимери-

ческие свойства неорганических веществ. М.:

зации целлюлозы // ЖПХ. 1966. Т. 39. № 1. С. 176-

Химия, 2000. 480 с.

180.

[31]

Muan A., Gee C. L. Phase Equilibrium Studies in

[25] Казакова Е. Г., Алешина Л. А., Луговская Л. А.,

the System Iron Oxide-Al2O3 in Air and at 1 Atm.

Демин В. А., Ипатова Е. У., Удоратина Е. В.

O2 Pressure // J. Am. Ceram. Soc. 1956. V. 39. N 6.

Изучение надмолекулярной структуры порошковой

P. 207-214.

целлюлозы методами ИК-спектроскопии и рентге-

[32]

Herber R. H., Johnson D. Lattice dynamics and hy-

ноструктурного анализа // Хим. волокна. 2016. № 4.

perfme interactions in M2Fe04 (M=K+, Rb+, Cs+) and

С. 85-92 [Kazakova E. G., Aleshina L. A., Lugovskaya

MFe04 (M=Sr2+, Ba2+) // Inorg. Chem. 1979. V. 18.

L. A., Demin V. A., Ipatova E. U., Udoratina E. V.

N 10. P. 2786-2790.

IR Spectral Study and X-Ray Structural Analysis of

[33]

Ламберов А. А., Дементьева Е. В., Кузьмина О. В.,

the Supramolecular Structure of Cellulose Powder

Хазеев Б. Р. Трансформация структуры оксида

железа (III) при термическом нагреве на воздухе

org/10.1007/s10692-017-9794-x].

// Вестн. Казан. технол. ин-та. 2013. Т. 16. № 1.

[26] Мухленов И. П., Добкина Е. И., Дерюжкина В. И.

С. 37-41.

Технология катализаторов. Л.: Химия, 1989. С. 60-62.

[34]

Гудкова И. А., Солодовникова З. А., Солодовни-

[27] Pat. US 6551958 (publ. 2003). Catalyst for dehydro-

ков С. Ф., Золотова Е. С., Куратьева Н. В. Фазо-

genating ethylbenzene to produce styrene.

образование в системах Li2MoO4-K2MoO4-

[28] Пат. РФ 2187364 (опубл. 2002). Катализатор для де-

MMoO4 (M = Ca, Pb, Ba) и кристаллическая

гидрирования алкилароматических углеводородов.

структура α KLiMoO4 // ЖНХ. 2011. Т. 56. № 9.

[29] Бугаева А. Ю., Лоухина И. В., Белый В. А., Дуд-

С. 1517-1526 [Gudkova I. A., Solodovnikova Z. A.,

кин Б. Н. Влияние диоксид церия на термические

Solodovnikov S. F., Zolotova E. S., Kuratieva N. V.

превращения микроволокон диоксида церия, полу-

Phase formation in Li2MoO4-Rb2MoO4-MMoO2

ченных импрегнированием хлопкового волокна //

(M = Ca, Sr, Ba, Pb) systems and the crystal struc-

ЖОХ. 2014. Т. 84. № 2. С.194-198 [Bugaeva A. Yu.,

ture of α-Rb2Pb(MoO4)2 //J. of Structural Chem.

Loukhina I. V., Belyi V. A., Dudkin B. N. Ceric oxide

2011. V. 52. N 6. P. 1063-1069. DOI: 10.1134/

effect on heat-induced transformations of zirconium

S0022476611060047].

oxide microfibers prepared by impregnation of cotton

[35]

Неймарк И. Е., Шейнфайн Р. Ю. Силикагель, его

fiber // Russ. J. Gen. Chem. 2014. V. 84. N 2. P. 190-

получение, свойства и применение. Киев: Наук.

193. DOI: 0.1134/S1070363214020042].

думка, 1973. С. 130-131.