1454

Герзелиев И. М. и др.

Журнал прикладной химии. 2019. Т. 92. Вып. 11

УДК 547.212:547.313.2:66.094.258.094.3

ПОЛУЧЕНИЕ ЭТИЛЕНА ИЗ ЭТАНОВОЙ ФРАКЦИИ МЕТОДОМ,

АЛЬТЕРНАТИВНЫМ ТЕРМИЧЕСКОМУ ПИРОЛИЗУ

© И. М. Герзелиев1, Д. Х. Файрузов2, Ж. И. Герзелиева1,3, А. Л. Максимов1

1 Институт нефтехимического синтеза им. А. В. Топчиева,

119991, г. Москва, Ленинский пр., д. 29

2 Публичное акционерное общество «Газпром»,

117420, г. Москва, ул. Наметкина, д. 16

3 Российский экономический университет им. Г. В. Плеханова,

117997, г. Москва, Стремянный пер., д. 36

E-mail: gerzeliev@ips.ac.ru

Поступила в Редакцию 4 июня 2019 г.

После доработки 16 июня 2019 г.

Принята к публикации 24 июня 2019 г.

Разработана и реализована концепция новой технологии получения этилена из этана, в соответствии

с которой процесс проводится в двух отдельных аппаратах — реакторе и регенераторе, между

которыми непрерывно циркулирует микросферический катализатор, содержащий активный реше-

точный кислород. В экспериментах на пилотной установке с движущимся слоем микросферического

катализатора и раздельной подачей сырья и окислителя достигнуты следующие показатели процесса

окислительного дегидрирования этана в этилен: степень конверсии этана 35-47.5 мас%, селектив-

ность 86-89%, производительность (съем этилена) 0.93-1.17 кг этилена в час/кг катализатора.

Разрабатываемая технология имеет ряд преимуществ перед традиционным пиролизом: более высо-

кая селективность образования целевого продукта, пониженные температуры проведения процесса,

непрерывность, экологичность, более низкая капиталоемкость.

Ключевые слова: этан; этилен; окислительное дегидрирование; селективность; пилотная установка;

микросферический катализатор; перенос кислорода

DOI: 10.1134/S0044461819110124

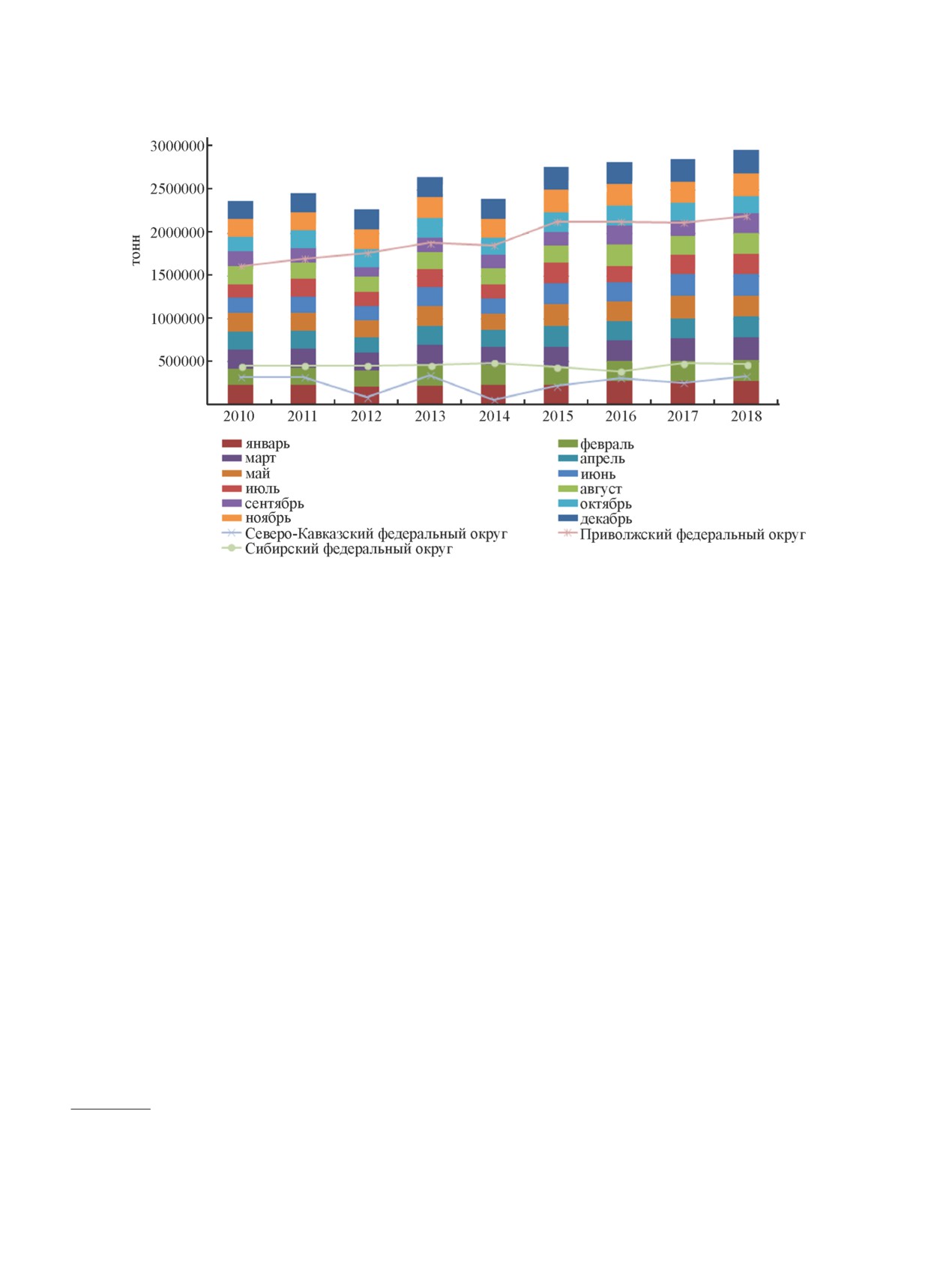

Основным источником этилена в современной

В мировой структуре сырья для производства эти-

промышленности является пиролиз углеводородов —

лена происходит снижение доли использования наф-

базовый процесс, на основе которого производят 75%

ты (с 50% в 2010 г. до 41% в 2017 г.) при увеличении

нефтехимических продуктов [1-3]. Установки пиро-

доли этана (с 33% в 2010 г. до 38% в 2017 г.).* При

лиза в России действуют на 11 предприятиях, также

этом использование этана считается более привлека-

реализуются проекты и анонсированы новые круп-

тельным с экономической точки зрения, чем других

ные мощности в Тобольске, Свободном (Амурская

видов сырья пиролиза [4].

область), Усть-Луге (Ленинградская область) [3]. За

В России этан производится только в одном реги-

последние 8 лет рост выработки этилена в России

оне — Приволжском федеральном округе (Волжский

составил 23.6% (рис. 1), более 65% от общего объема

кластер), однако ситуация должна существенно изме-

этилена вырабатывалось в Приволжском федераль-

ниться с началом масштабного освоения углеводо-

ном округе. Ввиду физических особенностей этилена

родных ресурсов Западно-Сибирского, Каспийского,

транспортировка его как товара ограничена и осу-

Дальневосточного и Северо-Западного кластеров.

ществляется преимущественного трубопроводным

К 2025 г. в соответствии с правительственным пла-

способом, поэтому большая часть этилена произ-

водится для потребления компаниями, имеющими

* Reliance Industries Limited // Annual report. 2010-2018.

территориальную близость.

Получение этилена из этановой фракции методом, альтернативным термическому пиролизу

1455

Рис. 1. Показатели производства этилена в России (по данным Единой межведомственной информационно-стати-

стической системы — ЕМИСС).

ном развития газо- и нефтехимии планируется до-

таких как взрывоопасность смеси этан-кислород,

стижение объемов добычи этана от 4.1 до 4.4 млн т.

необходимость выделения кислорода из воздуха либо

Несмотря на корректировку планов Минэнерго в со-

получение забалластированного азотом продукта,

ответствии с современными векторами экономиче-

создание специальных стабильных к закоксовыванию

ского развития России, а также изменяющейся конъ-

катализаторов.

юнктурой мировых товарных и финансовых рынков,

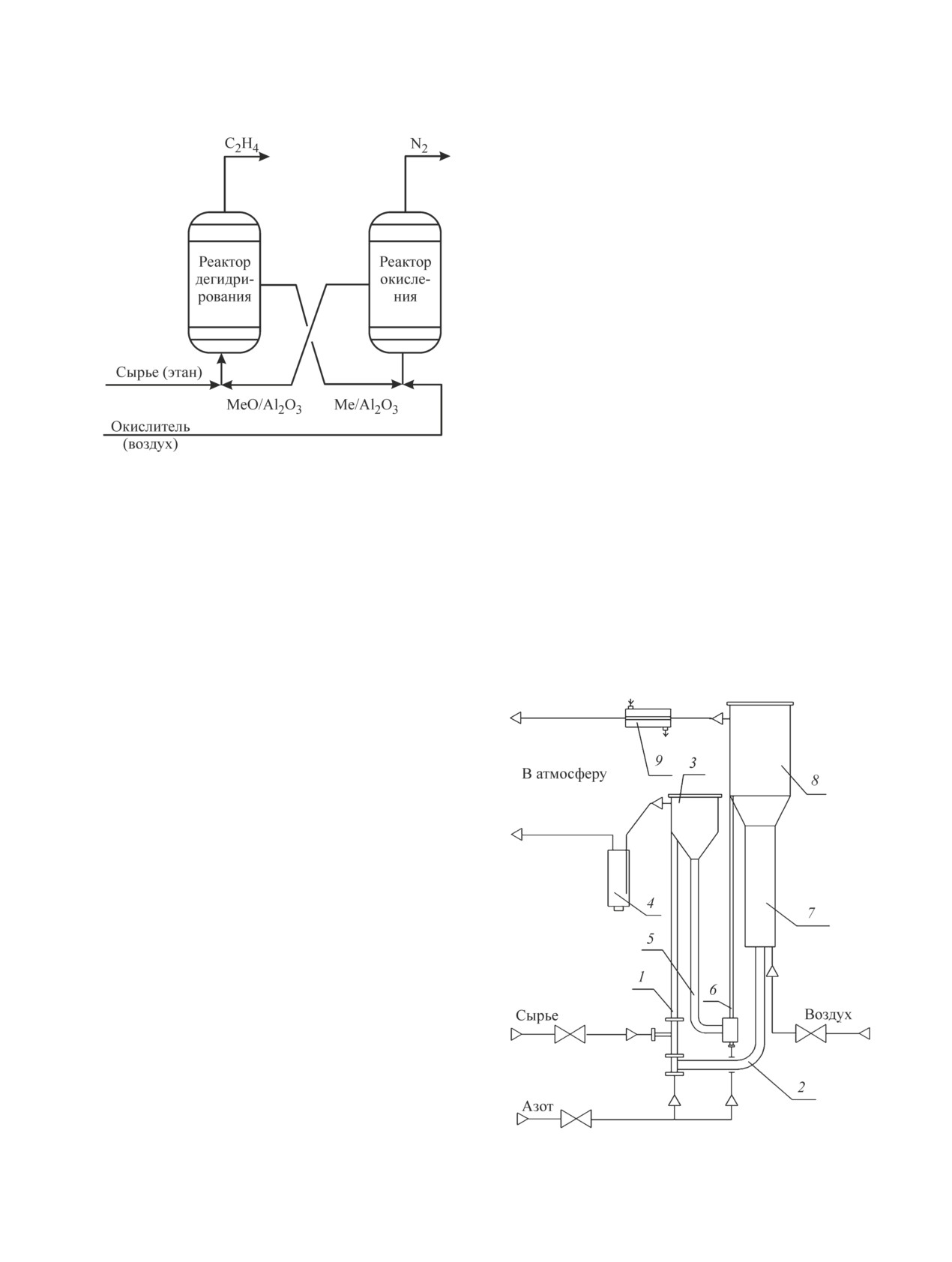

Нами предложен новый подход к технологии

до 2030 г. в стране должно быть осуществлено тех-

окислительного дегидрирования этана, предполага-

ническое перевооружение и модернизация действу-

ющий проведение процесса в двух отдельных аппа-

ющих химических и нефтегазовых предприятий, в

ратах — реакторе и регенераторе, между которыми

том числе этиленовых мощностей с увеличением

непрерывно циркулирует микросферический катали-

производства этилена не менее чем в 3.3 раза.*

затор, содержащий активный решеточный кислород

Такой рост вместе со стремлением к импортоза-

(рис. 2).

мещению в топливно-энергетическом комплексе де-

Катализатор переносит кислород от регенератора

лает задачу разработки и применения отечественных

к реактору и способствует превращению этана в эти-

технологий получения этилена из этана актуальной.

лен. Непосредственный контакт сырья и газообраз-

С учетом необходимости сокращения удельного

ного окислителя отсутствует. Окислителем в этом

расхода сырья, энергетических и материальных за-

процессе выступает решеточный кислород, содержа-

трат традиционной технологии термического пиро-

щийся в составе катализатора. Катализатор в реакторе

лиза осуществляется поиск новых процессов полу-

взаимодействует с сырьем в течение необходимого

чения этилена из этана, в частности с использованием

времени реакции, после чего реокисляется в регене-

окислителя. Реализация этого варианта получения

раторе с восстановлением содержания решеточного

этилена требует решения технологических проблем,

кислорода. Технологическое решение этой задачи до-

стигается за счет реализации процесса с проведением

реакции окислительной конверсии этана в этилен и

* План развития газо- и нефтехимии России на период

регенерации катализатора в двух отдельных аппара-

до 2030 г. // Утвержден Приказом Минэнерго России от

тах с раздельной подачей сырья и окислителя. Такой

1 марта 2012 № 79 (в ред. Приказа Минэнерго России

№ 1243 от 28.12.2017).

прием обеспечивает технологическое преимущество

1456

Герзелиев И. М. и др.

но высокие значения конверсии этана и селективно-

сти по этилену (51 и 88% соответственно). Однако

применяемые каталитические системы на основе

марганца, нанесенного на двуокись кремния, требу-

ют проведения дегидрирования этана при высоких

температурах (>850°С).

Для оценки экономики процесса важным является

знание оптимальных параметров его проведения. Для

исследуемого процесса окислительной конверсии

этана в этилен одними из основных независимых

факторов влияния на выход и селективность по эти-

лену являются температура и объемная скорость по-

дачи сырья. Определению этих параметров, а также

представлению специфических особенностей разра-

ботанной технологии посвящена настоящая работа.

Экспериментальная часть

Рис. 2. Принципиальная схема раздельной подачи сырья

и окислителя [5].

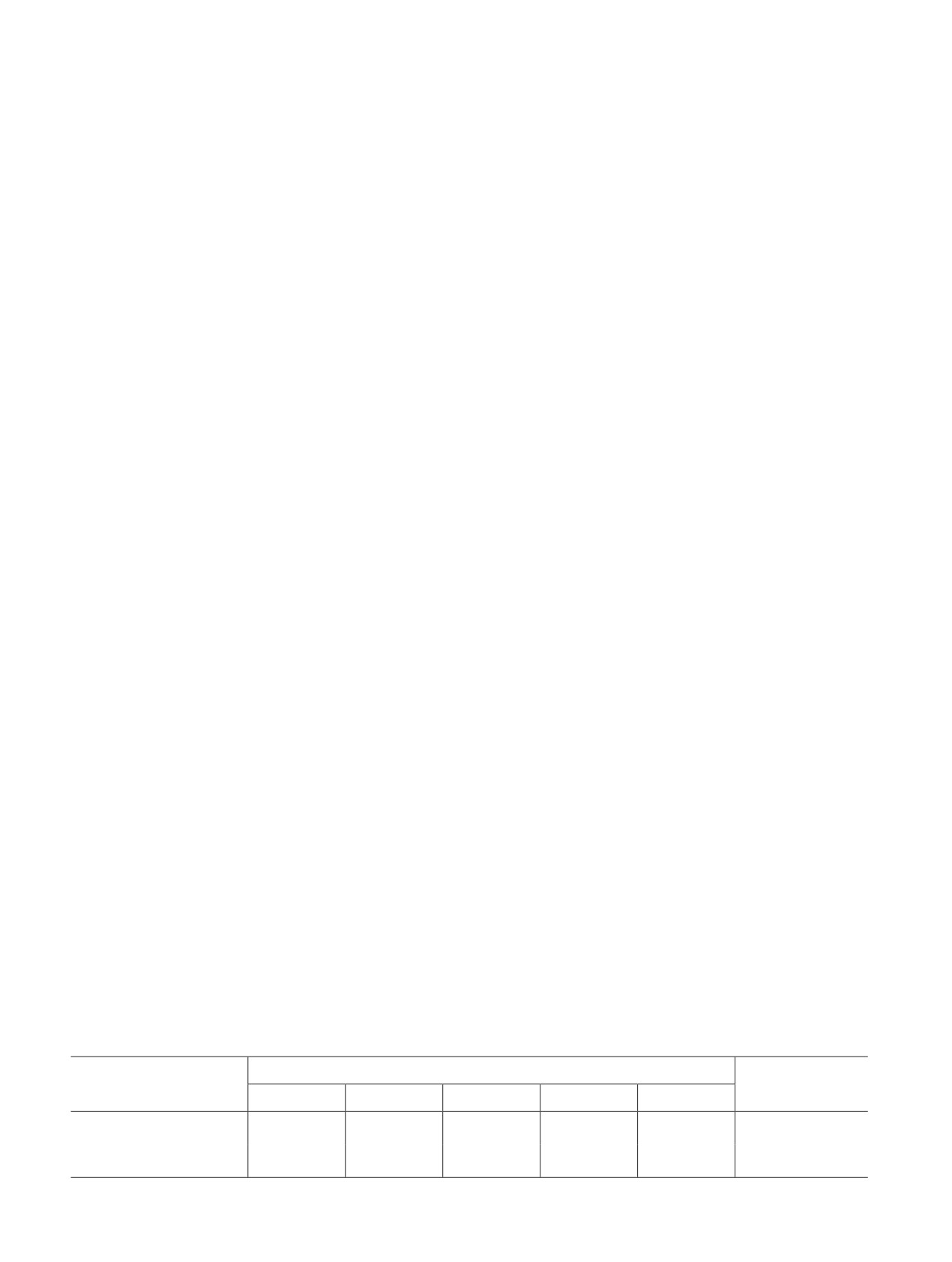

Эксперименты по конверсии этана с циркулирую-

щим микросферическим твердым контактом проводи-

разработки за счет непрерывности протекания соот-

ли на пилотной установке (рис. 3) с общей загрузкой

ветствующих реакций в каждом отдельном аппарате,

катализатора 2 л. Установка включает реакторный блок

простоты управления и гибкости процесса, исключа-

(реактор дегидрирования), блок регенерации (реактор

ется попадание балластного азота в продукты реак-

окисления), блок управления. Сырье (этан) поступа-

ции. Близкий аналог по аппаратурному оформлению

ет в нижнюю часть реактора дегидрирования 1, где

предлагаемой технологии — каталитический крекинг

контактирует с катализатором, который поступает из

вакуумного газойля в движущемся слое микросфе-

рического цеолитсодержащего катализатора (FCC);

в мире действует более 350 установок FCC общей

мощностью по сырью свыше 740 млн т в год.

В последние годы широкое распространение по-

лучило направление, связанное с использованием

оксида металла в качестве переносчика кислорода

(принцип «chemical looping» — «химический цикл»).

Процесс, в частности, направлен на выработку энер-

гии в виде электричества или пара [6, 7]. Вариант с

окислением сырья решеточным кислородом мета-

на является перспективным способом производства

синтез-газа, а в комбинации с блоками конверсии

СО и короткоцикловой адсорбции — производства

водорода. Аналогичный принцип был предложен в

ИНХС РАН для окислительной конверсии природного

газа в синтез-газ [5, 8]. Применение «химического

цикла» возможно в различных процессах, таких как

окислительная димеризация метана [9], производство

серной кислоты [10]. В работах [11, 12] окислитель-

ное дегидрирование этана в этилен проводилось с ис-

пользованием катализаторов на основе молибдена и

ванадия, нанесенных на оксид алюминия, в интервале

температур 500-650°С. При увеличении конверсии

этана (>30%) селективность по этилену значительно

Рис. 3. Принципиальная схема пилотной установки

(до 60%) падала. В работе [13] получены сравнитель-

с раздельной подачей сырья и окислителя [14].

Получение этилена из этановой фракции методом, альтернативным термическому пиролизу

1457

транспортной линии 2 реактора окисления. Продукты

в факторном пространстве для построения плана

реакции вместе с катализатором поступают в сепа-

эксперимента принята комбинация уровней факторов

ратор реактора 3 дегидрирования, где происходит их

x1 = 600°C и x2 = 2.6 ч-1. Режимные пределы испы-

разделение, затем в пылеотбойник 4, где осаждается

таний, уровни и интервалы варьирования факторов

катализаторная пыль, и далее уходят в атмосферу.

(табл. 1) были выбраны исходя из результатов пред-

Восстановленный катализатор попадает в транспорт-

варительных экспериментов.

ную линию 5, затем подхватывается потоком азота и по

Для получения данных для центрального компози-

пневмоподъемнику 6 поднимается в реактор окисле-

ционного плана в «звездных» точках были проведены

ния 7, где окисляется кислородом воздуха. Окисление

дополнительные эксперименты. Матрица ротатабель-

катализатора происходит в псевдоожиженном слое,

ного планирования составлена на основании выбран-

который поддерживается потоком воздуха. Затем ката-

ных уровней и интервалов варьирования эксперимен-

лизатор по транспортной линии 2 поступает в реактор

та. Результаты проведенных опытов и расчетов по

дегидрирования. Продукты окисления, содержащие

полученной модели показаны в табл. 2.

в основном азот, отделяются от катализатора в сепа-

Статистический анализ результатов экспери-

раторе реактора окисления 8 и после охлаждения в

ментов. Расчет коэффициентов уравнения регрессии,

водяном холодильнике 9 уходят далее в атмосферу.

статистический анализ уравнения регрессии (табл. 3)

Исследования по окислительному дегидрирова-

производился с помощью методов регрессионного

нию этана в этилен были проведены с использованием

анализа с использованием программ Excel и Statistica.

в качестве сырья этановой фракции состава (мас%):

Статистический анализ показал, что условие кри-

метан — 0.17, этан — 99.83. Катализатор пред-

терия Кохрена в сравнении с его табличным значе-

ставлял собой смешанный оксид состава Mo-V-O

нием Gjp < Gт выполняется, Sju2 — однородны, сле-

в количестве 10 мас%, нанесенный на микросфе-

довательно, можно сделать вывод, что гипотеза об

рический (средняя фракция 70 мкм) γ-Al2O3 [15].

однородности дисперсий на каждом уровне факторов

Методики анализа сырья, продуктов реакции и об-

правомерна; по t-критерию Стьюдента условие зна-

работки результатов экспериментов описаны в [15].

чимости коэффициентов регрессии tbi > tт выполня-

ется для b0, b1, b2, b3, b4 и b0′, b1′ в уравнениях для

конверсии и селективности соответственно. Также

Обсуждение результатов

выполняется условие критерия Фишера в сравнении

В исследованиях по каталитическому дегидриро-

с его табличным значением Fjp < Fт. Следовательно,

ванию этана в этилен на пилотной установке с раз-

уравнения считаются адекватными. Как видно

дельной подачей сырья и окислителя для определения

(табл. 2), экспериментальные и расчетные значения

оптимальных температуры (Т) и объемной скорости

зависимых параметров находятся в пределах среднего

подачи сырья (W), а также установления аналитиче-

отклонения. Таким образом, построена адекватная

ской зависимости между этими факторами приме-

квадратичная модель зависимости конверсии этана,

нялось ротатабельное центральное композиционное

селективности по этилену и производительности

планирование (ЦКП) эксперимента.

катализатора по этилену от температуры и массовой

Эксперименты проводили при температуре 565-

скорости подачи сырья.

635°С, массовой скорости подачи сырья 1.6-3.6 ч-1,

Изучение влияния факторов проведения про-

продолжительность каждого опыта составляла

цесса на его показатели. При использовании

240 мин, температура регенерации 650°С, кратность

3D-поверхностей между тремя переменными (двумя

циркуляции катализатора 14, массовое отношение

факторами и одним из двух зависимых выходных

окислитель:сырье 0.45. В качестве исходной точки

параметров) для представления центрального ком-

Таблица 1

Уровни факторов

Уровень

Фактор

Размерность

-1.41

-1

0

1

1.41

x1

565

575

600

625

635

°C

x2

1.6

1.9

2.6

3.3

3.6

ч-1

1458

Герзелиев И. М. и др.

Таблица 2

Результаты экспериментов

План

Выходные переменные*

№ эксперимента, расчета

x

1

x2

y1

y2

y3

1

эксперимент

575

1.9

28.60

91.00

0.52

расчет

28.57

90.96

0.52

2

эксперимент

575

3.3

25.70

92.00

0.85

расчет

25.45

92.00

0.85

3

эксперимент

625

1.9

45.50

86.10

0.86

расчет

45.63

86.07

0.86

4

эксперимент

625

3.3

35.10

89.20

1.17

расчет

35.01

89.21

1.17

5(ц)

эксперимент

600

2.6

33.30

90.10

0.88

расчет

33.30

90.20

0.88

6

эксперимент

565

2.6

22.40

92.70

0.60

расчет

22.66

92.71

0.60

7

эксперимент

635

2.6

41.40

87.30

1.07

расчет

41.30

87.33

1.06

8

эксперимент

600

1.6

40.30

87.60

0.64

расчет

40.32

87.59

0.63

9

эксперимент

600

3.6

30.30

90.60

1.09

расчет

30.51

90.58

1.09

* y1 — конверсия этана, мас%; y2 — селективность по этилену, %; у3 — производительность катализатора по этилену,

г этилена в час/г катализатора.

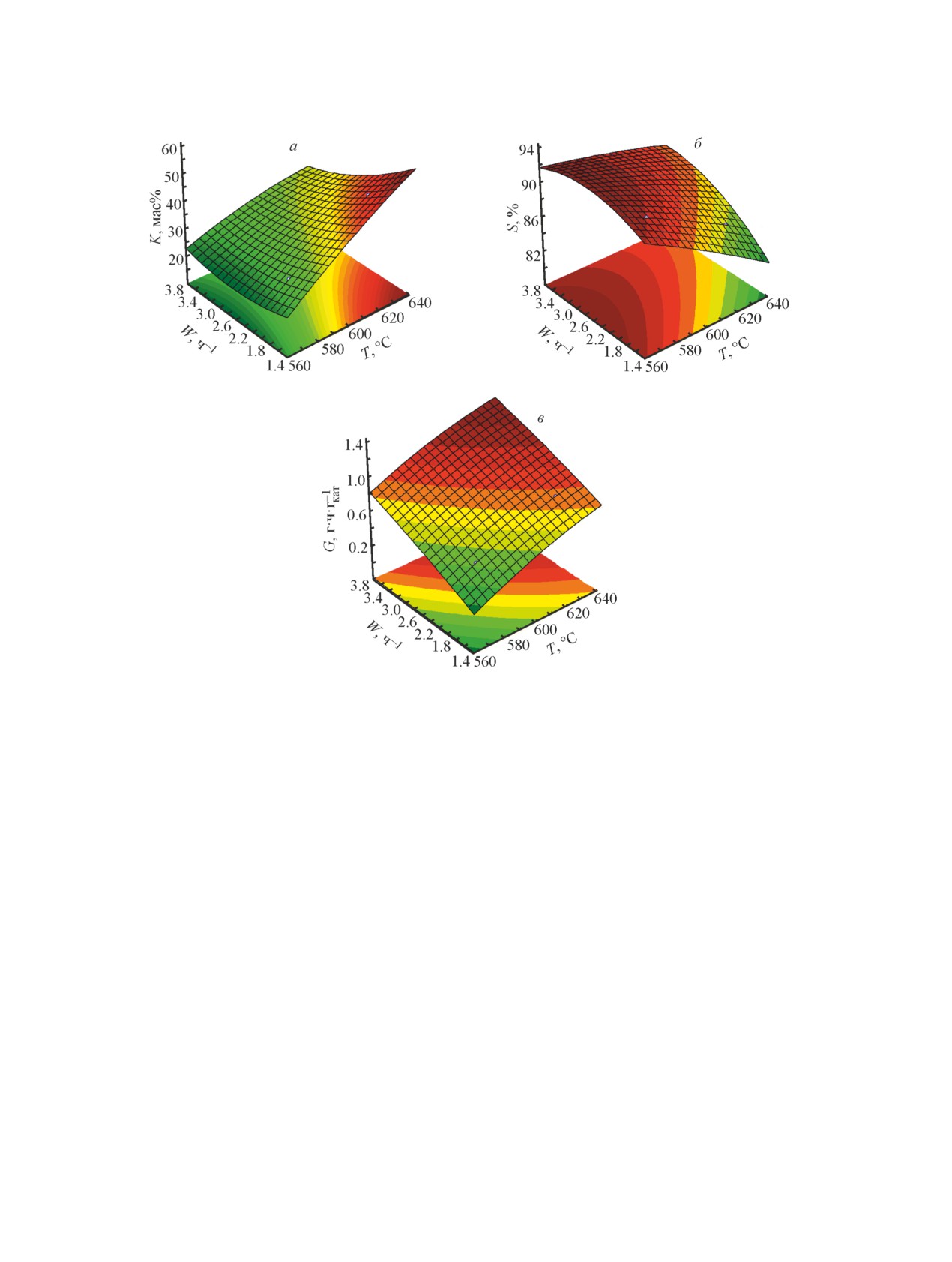

позиционного плана эксперимента выявляется струк-

наилучшие значения. Модель довольно хорошо опи-

тура данных и сложная нелинейная взаимосвязь. Для

сывает зависимость соответствующих переменных от

наглядного представления результатов эксперимента

заданных значений факторов.

последовательные значения фактора x1 и x2 откла-

Конверсия этана. Анализ полученного уравнения

дываются по осям X и Y, значения выходных пере-

регрессии показывает, что и температура, и объемная

менных y1, y2, y3 — по оси Z (рис. 4). Экстремумы

скорость подачи этана оказывают большое влияние

поверхностей на рис. 4, а-в — области, выделенные

на значение функции отклика. Знак коэффициентов

темным цветом, представляют собой точки, отве-

при линейных членах уравнения регрессии выявляет

чающие максимальным значениям зависимых пе-

направление их влияния на значение выходного пара-

ременных, где выходные переменные принимают

метра. Так, положительный знак коэффициента при

Таблица 3

Уравнения регрессии

yj = bi0 + bi1xi + bi2xi2 + bi3yj + bi4yj2 + bi5xiyj

Уравнение

y1 = 33.299 + 6.656x1 -

y2 = 90.20 - 1.920x1 - 0.093x12 +

y3 = 0.880 + 0.166x1 - 0.023x12 +

регрессии

- 0.672x12 - 3.435x2 +

+ 1.044x2 - 0.546x22 + 0.525x1x2

+ 0.160x2 - 0.007x22 - 0.005x1x2

+ 1.038x22 - 1.875x1x2

* y1 — конверсия этана, мас%; y2 — селективность по этилену, мас%; у3 — производительность катализатора по

этилену, г этилена в час/г катализатора.

Получение этилена из этановой фракции методом, альтернативным термическому пиролизу

1459

Рис. 4. Поверхность конверсии K этана (а), селективности S (б) и производительности катализатора по этилену G

(в) как функции температуры и массовой скорости подачи сырья W.

температуре Т в уравнении регрессии свидетельству-

исследованных значений факторов составило 92.7%

ет о том, что при увеличении температуры конверсия

при температуре 565°С и массовой скорости подачи

этана возрастает, отрицательный знак коэффициента

этана 3.0 ч-1. Рассчитанное по уравнению регрессии

при объемной скорости подачи этана W указывает на

значение конверсии этана при этих условиях состав-

то, что при ее увеличении конверсия этана снижается.

ляет 22.8 мас%, съем этилена — 0.7 г этилена в час/г

При увеличении температуры процесса конверсия

катализатора.

увеличивается во всем интервале значений массо-

Производительность катализатора по этилену.

вой скорости подачи сырья (рис. 4, а). При низкой

При увеличении массовой скорости подачи сырья

скорости подачи сырья изменение незначительно.

производительность катализатора по этилену увели-

Высший порог массовой скорости подачи сырья для

чивается во всем интервале значений температуры

достижения технологически приемлемой конвер-

процесса. Наибольшая производительность катали-

сии 35.0 мас% при температуре 625°С в пределах

затора в пределах исследованных значений факторов

исследуемых значений факторов составляет 3.3 ч-1.

составляет 1.21 г этилена в час/г катализатора при

Рассчитанное по уравнению регрессии значение съе-

температуре 635°С и массовой скорости подачи этана

ма этилена при этих условиях составляет 1.17 г эти-

3.3 ч-1. Рассчитанное по уравнению регрессии значе-

лена в час/г катализатора, селективность — 89.2%.

ние конверсии этана при этих условиях составляет

Селективность по этилену. Селективность уве-

36.3 мас%, селективность — 88.5%.

личивается при уменьшении температуры, при этом

Оптимизация процесса дегидрирования этана в

наблюдается достаточно хорошо выраженный оп-

этилен с учетом оптимальных с точки зрения техно-

тимум массовой скорости подачи этана (рис. 4, б).

логии процесса значений конверсии и селективности

Максимальное значение селективности в пределах

производится при помощи анализа данных поверх-

1460

Герзелиев И. М. и др.

ностей регрессии и найденных уравнений регрес-

нологии существенно превышает уровень технологии

сии (рис. 4, табл. 3). Таким образом, при изменении

термического пиролиза. Проведенные расчеты пока-

факторов в пределах этих областей, положение осей

зали, что удельные капитальные затраты (производи-

которых можно оценить графически, достигаются

тельность по этилену 300 тыс. т/год) для разрабаты-

наибольшие значения показателей. Варьируя пара-

ваемой технологии окислительной конверсии этана

метры в выбранном диапазоне, можно подобрать

в этилен с раздельной подачей сырья и окислителя в

оптимальную пару значений независимых факторов,

сравнении с термическим пиролизом этана составля-

исходя из технологических требований и экономи-

ют 630 и 1035 $/т этилена соответственно. Раздельная

ческой целесообразности по конверсии этана, съему

подача сырья и окислителя обеспечивает высокую

этилена и объемной скорости подачи этана.

энергоэффективность — практически отсутствуют

При температуре 625°С и массовой скорости

затраты на подогрев сырья и воздуха; передача тепла

подачи сырья 3.3 ч-1 расчетное значение произво-

осуществляется циркулирующим микросфериче-

дительности катализатора по этилену составляет

ским катализатором-оксидантом-теплоносителем;

1.17 г·ч·гкат-1. При таких параметрах значения за-

тепловой баланс в системе обеспечивается энергией,

висимых параметров будут следующими: конверсия

выделяющейся при протекании экзотермических ре-

35.0 мас%, селективность 89.2%.

акций, — окислительного дегидрирования этана в

Если исходить из требований максимальной кон-

реакторе и окисления кислородом металлов.

версии этана, следует выбрать комбинацию факторов,

Высокая селективность процесса по этилену (до

соответствующую значениям температуры 635°С и

90%) обусловливает низкий расход этана на 1 т целе-

объемной скорости подачи этана от 2.0 ч-1. В этом

вой продукции (1.15-1.25 т·т-1 этилена). Получается

диапазоне конверсия этана находится на уровне

дополнительная продукция — технический азот (500-

47.5 мас%, селективность будет варьироваться в об-

600 н.м3 на 1000 н.м3 этилена). Процесс непрерыв-

ласти 86%, съем этилена — 0.93 г·ч·гкат-1.

ный в сравнении с термическим пиролизом в печах,

В табл. 4 приведены сравнительные данные по

который требует частой остановки для профилакти-

составу продуктов пиролиза этана в промышленных

ческого ремонта; практически отсутствуют выбросы

реакторах установки ЭП-300, автотермического пиро-

в атмосферу газов сжигания топлива.

лиза этана с использованием воздуха в качестве окис-

Полученные экспериментальные и расчетные ре-

лителя и окислительной конверсии этана на экспери-

зультаты исследований дают возможность сделать

ментальной установке с раздельной подачей сырья и

вывод о преимуществе разрабатываемого метода де-

окислителя. Как видно из представленных данных,

гидрирования этана в этилен перед традиционным

селективность по этилену для разрабатываемой тех-

пиролизом.

Таблица 4

Селективность образования продуктов в печах термического пиролиза, автотермического пиролиза и

окислительной конверсии этана с раздельной подачей сырья и окислителя

Селективность образования компонента, %

Компонент

автотермический пиролиз

окислительная конверсия этана с раздельной

пиролиз в печах ЭП-300 [2]

[16]

подачей сырья и окислителя

CH4

5.9

5.5

2.8

C2H2

0.4

0.2

0

C2H4

77.9

79.7

89.2

∑C3H6

2.9

4.3

0.2

∑C4H8

4.4

0.5

0.1

C3H4

0.7

0

0

C5+

7.5

0

0

Cox

0.3

9.8

7.7

Получение этилена из этановой фракции методом, альтернативным термическому пиролизу

1461

Выводы

Конфликт интересов

Проанализированы современные тенденции раз-

Соавтор Максимов Антон Львович является глав-

вития производства этилена. Представлена концеп-

ным редактором «Журнала прикладной химии».

ция новой технологии получения этилена из эта-

на, согласно которой процесс проводится в двух

Информация об авторах

отдельных аппаратах — реакторе и регенераторе,

между которыми непрерывно циркулирует микро-

Герзелиев Ильяс Магомедович, к.х.н., ORCID:

сферический катализатор, содержащий активный

решеточный кислород. Разрабатываемая техноло-

гия имеет ряд преимуществ перед традиционным

org/0000-0001-5477-3330

пиролизом: низкая капиталоемкость, невысокое

Герзелиева Жаннета Ильясовна, к.э.н., ORCID:

энергопотребление, экологичность, непрерывность

процесса. В экспериментах на пилотной установке

Максимов Антон Львович, д.х.н., проф. РАН,

с движущимся слоем микросферического катали-

затора и раздельной подачей сырья и окислителя

определен характер влияния значимых факторов на

Список литературы

показатели процесса дегидрирования этана в этилен

с раздельной подачей сырья и окислителя. Выбраны

[1] Литвинцев И. Ю. Пиролиз // The Chem. J. № 5.

оптимальные условия проведения процесса деги-

С. 42-46.

дрирования этана в этилен на пилотной установке

[2] Мухина Т. Н. Пиролиз углеводородного сырья. М.:

с раздельной подачей сырья и окислителя. При тем-

Химия, 1987. C. 169.

пературе 625°С и массовой скорости подачи сырья

[3] Брагинский О. Б. Этилен продолжает оставаться

важнейшим базовым полупродуктом мировой не-

3.3 ч-1 съем этилена составляет 1.17 г·ч·гкат-1. При

фтегазохимии // Нефтегазохимия. 2016. № 2. С. 14-

таких параметрах значения зависимых показателей

22.

будут следующими: конверсия — 35.0 мас%, селек-

[4] Рахматуллин Ш. И. Этиленовый провал // Chem. J.

тивность — 89.2%.

2015. N 4. С. 24-30.

Полученные экспериментальные и расчетные ре-

[5] Герзелиев И. М., Усачев Н. Я., Попов А. Ю., Хаджи-

зультаты исследований дают возможность сделать

ев С. Н. Парциальное окисление низших алканов

вывод о преимуществе разрабатываемого метода

активным решеточным кислородом оксидноме-

дегидрирования этана в этилен по селективности

таллических систем. Сообщение 2. Синтез контак-

образования целевого продукта при пониженных тем-

тов-оксидантов и получение синтез-газа на пилот-

пературах проведения процесса перед традиционным

ной установке с лифт-реактором // Нефтехимия.

пиролизом.

2012. Т. 52. № 5. С. 339-347 [Gerzeliev I. M., Usa-

Полученные результаты могут быть использованы

chev N. Ya., Popov A. Yu., Khadzhiev S. N. Partial

oxidation of lower alkanes by active lattice oxygen of

для проведения опытно-конструкторских и опыт-

metal oxide systems: 2. Synthesis of solid contacts and

но-технологических работ, направленных на создание

syngas production in a pilot plant with a riser reactor

новой конкурентоспособной технологии получения

// Petrol. Chem. 2012. V. 52. N 5. P. 305-312. DOI:

крупнотоннажного полупродукта нефтехимического

10.1134/S0965544112050039].

синтеза — этилена, имеющего большое практическое

[6] Yerrayya A., Suresh P. V. Syngas fueled chemical

значение. В перспективе технология получения эти-

looping combustion (clc) power plant-exergy analysis

лена с раздельной подачей сырья и окислителя может

// J. Industr. Pollution Control. 2016. V. 32. N 1. P. 390-

быть рекомендована для внедрения на предприятиях

396.

нефтегазохимического комплекса России, имеющих

[7] Mukherjee S., Kumar P., Yang A., Fennell P. Energy

производство полиэтилена, стирола, хлорвинила,

and exergy analysis of chemical looping combustion

ацетальдегида, оксида этилена.

technology and comparison with pre-combustion and

oxy-fuel combustion technologies for CO2 capture //

J. Environ. Chem. Eng. 2015. V.3. N 3. P. 2104-2114.

Финансирование работы

[8] Герзелиев И. М., Усачев Н. Я., Попов А. Ю., Хад-

Работа выполнена при финансовой поддерж-

жиев С. Н. Парциальное окисление низших алканов

ке ООО «Газпром нефтехим Салават» (договор

активным решеточным кислородом оксидно-метал-

№ 390/308-2017 от 23.05.2017 г.).

лических систем: 1. Экспериментальные методы

1462

Герзелиев И. М. и др.

и установки // Нефтехимия. 2011. Т. 51. № 6.

approach // Energy Technol. 2016. V. 4. N 10. P. 1200-

С. 420-426 [Gerzeliev I. M., Usachev N. Y.,

Popov A. Yu., Khadzhiev S. N. Partial oxidation of

[14]

Хаджиев С. Н., Усачев Н. Я., Герзелиев И. М.,

lower alkanes by active lattice oxygen of metal oxide

Беланова Е. П., Калинин В. П., Харламов В. В.,

systems: 1. Experimental methods and equipment

Казаков А. В., Канаев С. А., Старостина Т. С.,

// Petrol. Chem. 2011. V. 51. N 6. P. 411-417. DOI:

Попов А. Ю. Окислительное дегидрирование этана

10.1134/S0965544111060168].

в этилен в системе с циркулирующим микросфери-

[9] Fleischer V., Littlewood P., Parishan S., Schomäcker R.

ческим оксиднометаллическим переносчиком кис-

Chemical looping as reactor concept for the oxidative

лорода: 1. Синтез и изучение каталитической си-

coupling of methane over a Na2WO4/Mn/SiO2 catalyst

стемы // Нефтехимия. 2015. Т. 55. № 6. С. 506-509.

DOI: 10.7868/S002824211506012X [Khadzhiev S. N.,

org/10.1016/j.cej.2016.07.094.

Usachev N. Ya., Gerzeliev I. M., Belanova E. P.,

[10] García-Labiano F., de Diego L. F., Cabello A.,

Kalinin V. P., Kharlamov V. V., Kazakov A. V.,

Gayan P., Abad A., Adanez J., Sprachmann G.

Kanaev S. A., Starostina T. S., Popov A. Yu. Oxidative

Sulphuric acid production via Chemical Looping

dehydrogenation of ethane to ethylene in a system

Combustion of elemental sulphur // Appl. Energy.

with circulating microspherical metal oxide oxygen

carrier: 1. Synthesis and study of the catalytic system

apenergy.2016.06.110.

// Petrol. Chem. 2015. V. 55. N 8. P. 651-654. DOI:

[11] Bakare I. A., Mohamed S. A., Al-Ghamdi S., Raz-

10.1134/S0965544115080125].

zak S. A., Hossain M. M,, de Lasa H.I. Fluidized

[15]

Хаджиев С. Н., Усачев Н. Я., Герзелиев И. М.,

bed ODH of ethane to ethylene over VOx-MoOx/

Калинин В. П., Харламов В. В., Беланова Е. П.,

γ-Al2O3 catalyst: Desorption kinetics and catalytic

Казаков А. В., Канаев С. А., Старостина Т. С.

activity // Chem. Eng. J. 2015. V. 278. P. 207-216.

Превращение этана с участием решеточного кисло-

рода оксидных систем // Нефтехимия. 2015. Т. 55.

[12] Al-Ghamdi S., Volpe M., Hossain M. M., de Lasa H.

№ 6. С. 495-499. DOI: 10.7868/S0028242115060118

VOx/c-Al2O3 catalyst for oxidative dehydrogenation

[Khadzhiev S. N., Usachev N. Ya., Gerzeliev I. M.,

of ethane to ethylene: desorption kinetics and

Kalinin V. P., Kharlamov V. V., Belanova E. P.,

catalytic activity // Appl. Catal. A: General. 2013.

Kazakov A. V., Kanaev S. A., Starostina T. S. Ethane

conversion involving lattice oxygen of oxide systems

apcata.2012.10.007.

// Petrol. Chem. 2015. V. 55. N 8. P. 640-644. DOI:

[13] Neal L. M., Yusuf S., Sofranko J. A., Li F. Oxidative

10.1134/S0965544115080113].

dehydrogenation of ethane: a chemical looping

[16]

Арутюнов В. С. Окислительная конверсия природ-

ного газа. М.: КРАСАНД, 2011. С. 481.