Журнал прикладной химии. 2019. Т. 92. Вып. 2

ПРИКЛАДНАЯ ЭЛЕКТРОХИМИЯ И ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

УДК 544.6.018.42-16

ФОРМИРОВАНИЕ ТОНКОПЛЕНОЧНОГО ЭЛЕКТРОЛИТА

МЕТОДОМ ЭЛЕКТРОФОРЕТИЧЕСКОГО ОСАЖДЕНИЯ

НА МОДИФИЦИРОВАННОМ МНОГОСЛОЙНОМ КАТОДЕ

© Е. Г. Калинина1,2, Н. М. Богданович3, Д. И. Бронин2,3,

Е. Ю. Пикалова2,3, А. А. Панкратов3

1 Институт электрофизики УрО РАН, Екатеринбург

2 Уральский федеральный университет им. первого Президента России Б. Н. Ельцина,

Екатеринбург

3 Институт высокотемпературной электрохимии УрО РАН, Екатеринбург

E-mail: kalinina@iep.uran.ru

Поступила в Редакцию 17 сентября 2018 г.

После доработки 23 октября 2018 г.

Принята к публикации 29 ноября 2018 г.

Исследована возможность формирования методом электрофоретического осаждения газоплотного

тонкопленочного твердого электролита на модифицированном многослойном катоде. Основным

направлением работы являлся подбор таких технологических параметров формирования структуры

катодной подложки, которые позволили бы сохранить ее пористую структуру и функциональные

свойства после прохождения всех стадий осаждения на нее и спекания бездефектного тонкопленоч-

ного электролита. Электродные материалы LaNi0.6Fe0.4O3-δ (LNFO) и La2NiO4+δ (LNO), используемые

при формировании электрода-подложки, были получены модифицированным методом Печини и кера-

мическим методом. Исследовано влияние удельной поверхности исходных порошков LNFO, введения

порообразователя (графит) и температуры спекания катодной подложки на ее пористость, газо-

проницаемость и электропроводимость. Методом циклического электрофоретического осаждения

с промежуточными стадиями обжига на многослойной пористой катодной подложке, состоящей из

коллекторного LNFO слоя толщиной 1 мм с нанесенным функциональным LNO слоем (3-5 мкм), был

сформирован бездефектный тонкопленочный твердый электролит Се0.8(Sm0.8Sr0.2)0.2O2-δ (CSSO) (тол-

щина 5 мкм, коэффициент газопроницаемости 0 мкм2). Тестовый образец катодной подложки после

циклов обжига сохранил свою пористую структуру и газопроницаемость. Полученные результаты

могут быть использованы для разработки технологии формирования тонкопленочного электролита

на пористых многослойных катодных подложках с сохранением их пористой структуры.

Ключевые слова: твердооксидный топливный элемент, тонкопленочный электролит, многослойный

пористый катод, электрофоретическое осаждение.

DOI: 10.1134/S004446181902004X

Твердооксидные топливные элементы (ТОТЭ) —

выбросов в окружающую среду [1, 2]. Основным

перспективные источники энергии, эффективно пре-

направлением коммерциализации таких устройств

образующие энергию химической реакции в элек-

является снижение рабочих температур, что в свою

трическую, работающие бесшумно и без вредных

очередь ставит задачи поиска новых функциональных

159

160

Калинина Е. Г. и др.

материалов с требуемыми характеристиками в сред-

мельных и (или) щелочноземельных элементов, что

нетемпературном интервале и конструкционных ре-

приводит к высокой электрохимической активности

шений, позволяющих снизить толщину электролита

[15-17]. Такие качества в сочетании с высокой тем-

во избежание высоких омических потерь. В техноло-

пературой спекания приводят к целесообразности

гии изготовления ТОТЭ с тонкопленочным электро-

их использования в качестве функционального слоя

литом различают конструкции с несущим анодом,

электрода подложки [18, 19].

катодом, пористым электролитом и с металлическими

Для обеспечения низкого сопротивления электро-

подложками. Существуют различные методы нане-

да необходимо использовать материал, обладающий

сения тонких пленок [3-5]. Для реализации методов

высокой электронной проводимостью в качестве кол-

осаждения из газовой фазы (CVD, PVD), коллоидных

лекторного слоя, предпочтительно, чтобы такой мате-

методов, в частности электрофореза, в которых для

риал имел термомеханические свойства, аналогичные

формирования электролита используются нанораз-

свойствам функционального слоя, чтобы избежать

мерные порошки, необходимы специальные методы

дополнительного механического напряжения в тер-

подготовки несущей пористой подложки [6] и (или)

моциклах. Ранее было показано, что использование

использование подложек с градиентной пористостью

LaNi0.6Fe0.4O3-δ (LNFO) в качестве коллектора элек-

[7-9].

тродов с функциональным слоем LNO на несущем

Среди технологий нанесения тонких пленок элек-

электролите на основе CeO2 существенно улучшает

тролита электрофоретическое осаждение (ЭФО)

электрохимические характеристики [20].

является наиболее простым, не требующим доро-

Помимо подготовки электрода-подложки техно-

гостоящего оборудования, гибким в плане выбора

логия формирования тонких пленок электролита

формы подложки и малозатратным по времени (для

методом ЭФО включает приготовление устойчивой

нанесения пленки в 1 мкм необходимое время в сред-

суспензии керамического порошка. В наших ранее

нем составляет 1 мин) [10]. Применение катодных

опубликованных работах показано, что приготовле-

подложек по сравнению с анодными подложками на

ние таких суспензий упрощается в случае исполь-

основе никель-керметов предпочтительно ввиду их

зования слабоагрегированных нанопорошков элек-

высокой проводимости, что является одним из глав-

тролитов, полученных методом испарения лазером

ных качеств, необходимых для успешного проведения

твердофазной мишени [21, 22]. Подобные нанопо-

ЭФО. Тем не менее в литературе представлено огра-

рошки допированного оксида церия были получе-

ниченное число публикаций, посвященных ЭФО на

ны и исследованы в [23, 24]. В работе [25] были

катодных подложках [11-13]. Это связано с высокими

проанализированы в деталях условия получения

спекающими свойствами традиционно используемых

самостабилизированных суспензий нанопорошка

катодных материалов, таких как кобальтито-феррит

на основе Се0.8(Sm0.75Sr0.2Ba0.05)0.2O2-δ и форми-

лантана-стронция или манганит лантана-стронция,

рование тонкопленочного электролита (2 мкм) на

которые вызывают разрушение структуры катода в

плотном LNO катоде. В настоящей работе на основе

процессе спекания пленки электролита. Одним из

исследований структуры и электрических свойств

вариантов является поиск катодных материалов, ха-

широкого ряда электролитов, перспективных для

рактеризующихся низкой спекаемостью наряду с

применения в среднетемпературных ТОТЭ, для осаж-

хорошими электрохимическими свойствами.

дения выбран электролит Се0.8(Sm0.8Sr0.2)0.2O2-δ [26].

Материалы со смешанной кислород-ионной и

Приготовлена устойчивая суспензия для ЭФО и про-

электронной проводимостью широко используют-

ведено осаждение электролитной пленки данного со-

ся в качестве катодных материалов ТОТЭ из-за их

става на пористой многослойной катодной подложке.

более высокой электрохимической активности по

Формирование электрода-подложки осуществлялось

сравнению с чисто электронными проводниками

с учетом следующих требований: высокая электро-

[14]. Катодные материалы со слоистой структурой

проводимость по всей поверхности подложки; одно-

La2NiO4+δ (LNO) хорошо совместимы с широким

родность электрических свойств вдоль поверхности,

рядом перспективных электролитных материалов

отсутствие непроводящих включений; минимальные

ввиду низкого коэффициента термического рас-

неровности поверхности (шероховатость поверх-

ширения (КТР ≈ 13·10-6 K-1) и характеризуются

ности не более 0.20 мкм); стабильность структуры

высокими значениями коэффициента поверхност-

подложки при спекании электролита; близость по

ного обмена кислорода k и коэффициента диффузии

термомеханическим свойствам электрода подложки

D* (2.55·10-6 см·с-1 и 1.71·10-7 см2·с-1 при 800°C),

и слоя электролита; размер пор на поверхности под-

близких к коэффициентам для кобальтитов редкозе-

ложки под электролитом не превышает 1 мкм.

Формирование тонкопленочного электролита методом электрофоретического осаждения...

161

Целью работы являлось исследование влияния

водимости приготовили из порошков без и с поро-

таких факторов, как дисперсность порошков элект-

образователем с помощью одноосного полусухого

родных материалов функциональных слоев, количе-

прессования со связующим поливинилбутиралем

ство порообразующего агента и условий спекания, на

(ПВБ) под давлением 6 МПа с последующим спека-

структурные и электрические свойства многослойных

нием при температуре 1150-1450°С, 2 ч. Плотность

катодных подложек и изучение изменения свойств

компактных образцов d рассчитывали из их массы

подложек в процессе формирования на их поверх-

и геометрических размеров. Общую пористость Р

ности методом циклического ЭФО тонкопленочного

вычисляли по формуле Р = 100 - drel, %, где drel =

электролита заданной толщины и прохождения всех

= d/dcr·100% [dcr — кристаллографическая плотность

этапов его спекания до достижения газоплотности.

образца, вычисленная из данных РФА (6.99 г·см-3),

d — расчетная плотность]. Электрические свойства

образцов компактов LNFO были исследованы с при-

Экспериментальная часть

менением четырехзондового метода измерения удель-

LaNi0.6Fe0.4O3-δ (LNFO) был синтезирован моди-

ного сопротивления полупроводников.

фицированным методом Печини. Исходные компо-

После установления оптимальных условий для

ненты La(NO3)3·6H2O (х.ч.), Ni(NO3)2·6H2O (х.ч.) и

обеспечения достаточного уровня проводимости и

Fe(NO3)3·9H2O (х.ч.) растворяли в дистиллированной

пористости из порошка LNFO был изготовлен тол-

воде и смешивали, затем добавляли лимонную кис-

стый коллектор (диаметр 12 мм и толщина 1 мм).

лоту и этиленгликоль. Раствор упаривали и термиче-

Функциональный слой LNO был сформирован в

ски разлагали при температуре 250°С. Полученный

два этапа: первый слой LNO (1.7 м2·г-1) толщиной

прекурсор был измельчен и прокален при темпе-

3-5 мкм наносили при помощи кисти на верхнюю

ратуре 900°С в течение 6 ч. Рентгенофазовый ана-

часть подложки LNFO и спекали при температуре

лиз проводили на дифрактометре D8 DISCOVER

1100°С в течение 2 ч. Второй слой LNO (2.6 м2·г-1),

в медном излучении с графитовым монохромато-

который был спечен при температуре 1350°С в тече-

ром на дифрагированном луче. Обработку выпол-

ние 1 ч, наносили таким же методом и аналогичной

няли с использованием программы TOPAS-3 с рит-

толщины. При изготовлении катода использовали

вельдовским алгоритмом уточнения структурных

связующее ПВБ.

параметров. Удельную поверхность нанопорошков

Исходный порошок Се0.8(Sm0.8Sr0.2)0.2O2-δ (CSSO)

определяли объемным вариантом метода БЭТ (метод

был получен методом твердофазного синтеза, подроб-

Брунауэра-Эммета-Теллера) по низкотемпературной

но описанным в [23]. Нанопорошок CSSO получен

равновесной сорбции паров азота из смеси с гелием

испарением мишени из исходного порошка с после-

на вакуумной сорбционной установке Micromeritics

дующей конденсацией (метод лазерного испарения

TriStar 3000. Порошок LNFO имел гексагональную

и конденсации — ЛИК) с помощью иттербиевого

структуру с параметрами решетки а = b = 0.5505(3)

волоконного лазера LS-06 с длиной волны 1.07 мкм.

нм, с = 1.3272(7) нм. Удельная поверхность порошка

По данным просвечивающей электронной микроско-

LNFO составляла 6.8 м2·г-1.

пии (JEOL JEM 2100) частицы нанопорошка имели

La2NiO4+δ (LNO) был синтезирован керамическим

сферическую форму со средним диаметром около

методом в два этапа. Исходные компоненты La2O3

15 нм, с расчетной удельной поверхностью 50 м2·г-1.

(LaO-D, 99.99%), NiO (х.ч.), CaCO3 (х.ч.), SrCO3 (х.ч.)

По данным РФА нанопорошок CSSO однофазный,

смешивали и спекали при температуре 1150°С, 2 ч с

представлял собой твердый раствор на основе ку-

последующим измельчением в планетарной мельни-

бической формы CeO2 с пространственной группой

це SAND в изопропиловом спирте в течение 0.5 ч.

Fm3m (225), параметром решетки а = 5.4381(3) Å,

Окончательное спекание было проведено при 1250°С,

ОКР = 14(1) нм. Для получения суспензии нанопо-

5 ч. По данным рентгенофазового анализа (РФА) по-

рошка CSSO использовали смешанную дисперсион-

рошок LNO имел орторомбическую структуру с пара-

ную среду изопропанол (ос.ч., Компонент-Реактив,

метрами решетки a = 0.5448(1) нм, b = 0.5477(1) нм,

Москва)/ацетилацетон (ч.д.а., Merck) в соотношении

с = 1.2667(8) нм. Удельная поверхность порошка LNO

50/50 об%. Суспензии концентрацией 10 г·л-1 гото-

составляла 1.7 и 2.6 м2·г-1.

вили по точной навеске нанопорошка с добавлением

Синтезированный порошок LNFO был спечен при

полимерного связующего 3.0 г·л-1 БМК-5 (сополимер

различных температурах для получения порошков

бутилметакрилата и 5 мас% метакриловой кислоты)

с различной дисперсностью. Образцы компактов

для предотвращения растрескивания пленки во вре-

размером 5 × 5 × 19 мм для измерения электропро-

мя сушки. Суспензии обрабатывали ультразвуком

162

Калинина Е. Г. и др.

с помощью ультразвуковой ванны УЗВ-13/150-ТН в

фузии газа через несущий электрод к поверхности

течение 125 мин.

тонкослойного электролита, являются одной из ос-

Электрофоретическое осаждение выполняли на

новных причин поляризационных потерь на несущем

специализированной компьютеризированной уста-

электроде [28, 29]. Оптимальная пористость несущих

новке, обеспечивающей режимы постоянства то-

электродов должна быть порядка 30-35%. Катодная

ка или напряжения. Катодом служила подложка из

подложка с требуемой пористостью, изготовленная из

LNFO/LNO, в качестве анода использовали диск из

порошка LNFO, синтезированного методом Печини,

нержавеющей стали (12 мм2), расстояние между элек-

может быть получена при температуре спекания ни-

тродами составляло 1 см.

же 1150°C, однако такая температура не позволяет

Уплотнение осажденных покрытий проводили в

проводить последующие технологические операции

центрифуге при обработке со скоростью 1000 об·мин-1

с существенно более высокой температурой спекания

в течение 2 мин (Hermle Z383, бакетный ротор).

(например, спекание слоев электролита, нанесенных

Плотность неспеченного покрытия составляла 48-

на катод-подложку) без изменения пористой структу-

60%, что делает возможным последующее спекание

ры катода-подложки.

в плотную керамику. Осаждение пленки проводили

С целью повышения температуры спекания ка-

в циклическом режиме в три стадии, напряжение

тодной подложки использовали метод введения

было установлено в интервале 80-100 В, время осаж-

порообразующего материала. Введение 20 мас%

дения составляло 1 мин на каждой стадии. Режим

графита в порошок LNFO позволило увеличить тем-

был отработан ранее на модельной катодной под-

пературу спекания катодных подложек до значений

ложке [27]. На протяжении всех этапов осаждения

1350-1400°С, сохраняя при этом высокий уровень их

образованная пленка была однородной и без тре-

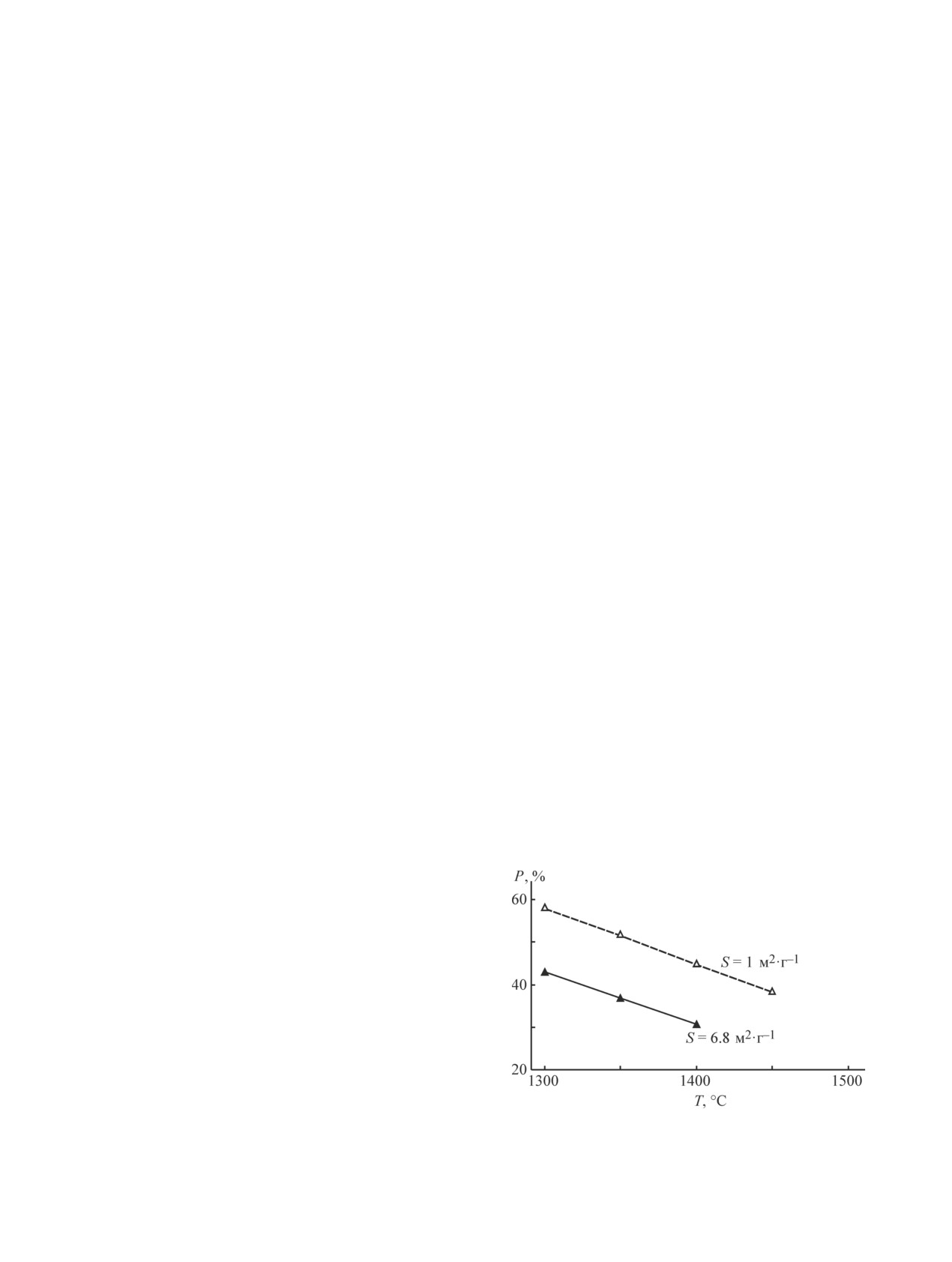

пористости (рис. 1). Однако последующие техноло-

щин. Окончательное спекание пленки проводили при

гические операции формирования других функцио-

температуре 1400°С в течение 4 ч для обеспечения

нальных слоев приводили к уменьшению пористости

газоплотного покрытия. Конечная температура не

несущей подложки до 25% и ниже.

превышала температуру спекания слоя коллектора

Дополнительный отжиг исходного порошка LNFO

для сохранения своей структуры и его газопроница-

при температурах 1180-1200°C (выше конечной

емости. Значения коэффициента газопроницаемости

температуры синтеза 900°С) был выполнен с целью

катодной подложки и подложки с поэтапными нане-

достижения более высокой температуры спекания

сенными слоями электролита измеряли при помощи

катодной подложки без снижения ее пористости и

компьютеризированной экспериментальной уста-

газопроницаемости, который привел к уменьше-

новки, разработанной в Институте электрофизики

нию удельной поверхности с 6.8 до 1.0-1.2 м2·г-1.

УрО РАН. Метод определения коэффициента газо-

Из рис. 1 видно, что пористость катода-подложки

проницаемости основан на законе Дарси, который

уменьшается линейно с увеличением температуры

описывает скорость фильтрации газа через пористую

спекания и увеличивается с уменьшением удельной

среду. Способ определения коэффициента газопро-

поверхности исходного порошка. Резкое увеличение

ницаемости состоит в измерении перепада давления

на входе и выходе образца при заданной исходной

степени разрежения. Уменьшение разрежения опи-

сывается экспоненциальным законом с определенным

характерным временем спада разрежения. Перед каж-

дым измерением коэффициента газопроницаемости

прибор был откалиброван посредством измерения,

выполненного на стандартном газоплотном образце.

Электронные микрофотографии катода-подложки и

электролитной пленки получали с помощью растро-

вого электронного микроскопа Mira 3 LMU.

Обсуждение результатов

Пористость является одной из основных ха-

Рис. 1. Зависимость пористости катода-подложки от

рактеристик несущих электродных подложек.

температуры спекания и удельной поверхности порошка

Диффузионные затруднения, возникающие при диф-

LNFO с 20% введенного графита.

Формирование тонкопленочного электролита методом электрофоретического осаждения...

163

Рис. 3. Зависимость электропроводимости подложек

LNFO с 20 мас% порообразователя от их пористости,

измеренной на воздухе при температуре 800°С.

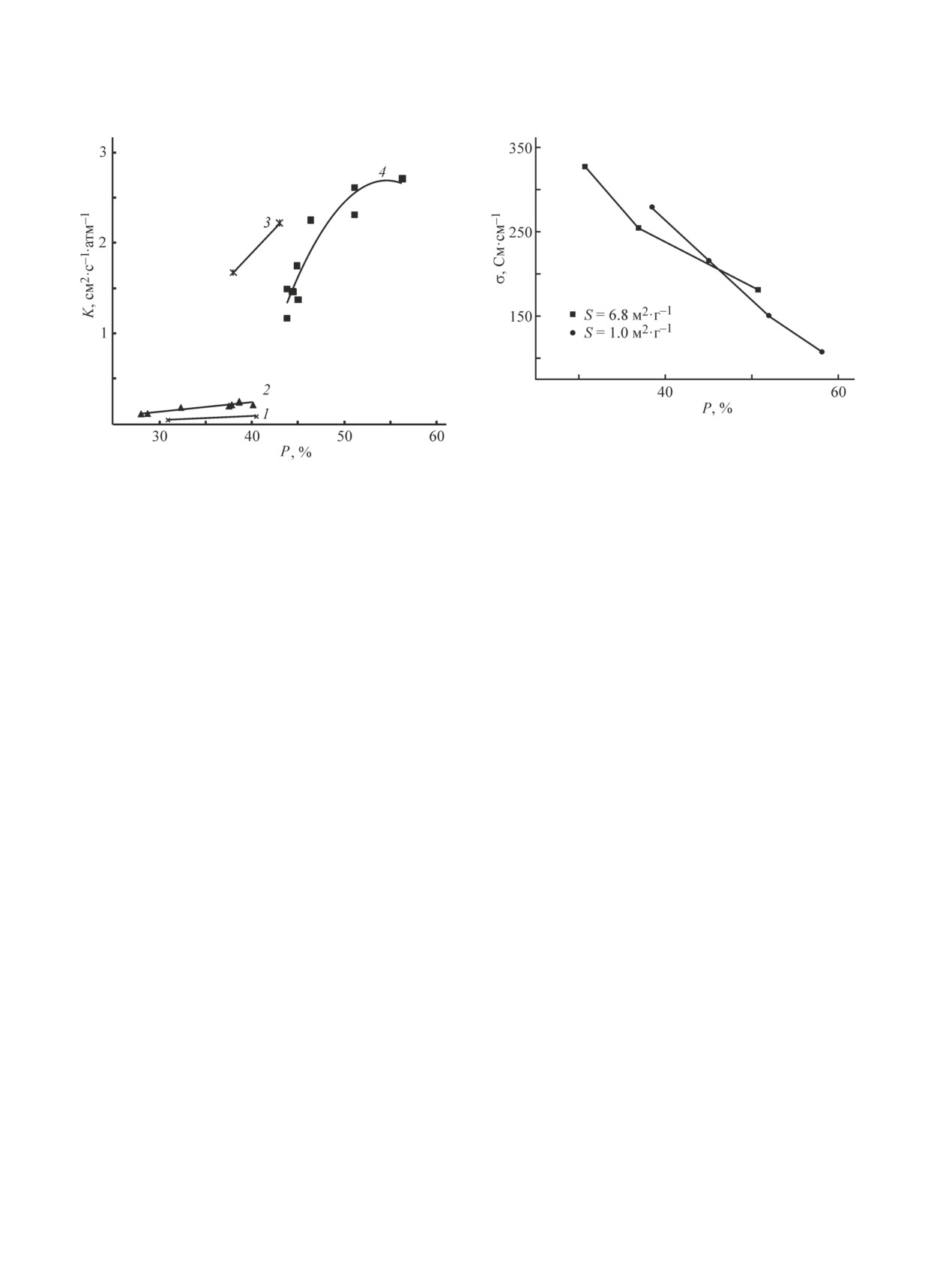

Рис. 2. Зависимость коэффициента газопроницаемости

электродных подложек LNFO без (1) и с введением 20

мас% графита (2-4) от их пористости и удельной по-

мости подложек LNFO были в 2.5-3 раза выше, чем

верхности исходного порошка LNFO.

для электродов LSMO с одинаковой пористостью

S (м2·г-1): 1, 2 — 6.8; 3 — 1.0; 4 — 1.2.

[28, 29]. Значения проводимости несущих пористых

подложек LNFO, полученные в данной работе, близки

пористости наблюдалось при уменьшении удельной

к тем, которые приведены в работе [31], где авторами

поверхности порошка от 2 до 1 м2·г-1.

показано, что применение метода Печини для син-

На рис. 2 представлена зависимость коэффициен-

теза порошков LNFO обеспечивает более высокий

та газопроницаемости несущих катодных подложек

уровень электропроводимости по сравнению с об-

LNFO без (линия 1) и с введением 20 мас% графита

разцами, приготовленными другими синтетическими

(линии 2-4) от их пористости и удельной поверхно-

методами.

сти исходного порошка. Из рис. 2 видно, что коэффи-

После установления оптимальных условий для

циент газопроницаемости незначительно возрастает с

обеспечения достаточного уровня проводимости и

введением 20 мас% графита и увеличивается в суще-

пористости из порошка LNFO (1.2 м2·г-1) с добав-

ственно большей степени с уменьшением удельной

лением 20 мас% порообразователя (графит) и свя-

поверхности до 1-1.2 м2·г-1. Причина такого поведе-

зующего ПВБ одноосным полусухим прессованием

ния может быть связана с увеличением среднего раз-

была сформирована толстая несущая катод-подложка

мера пор в структуре подложки при использовании

(диаметром 12 мм и толщиной 1 мм), выполняющая

грубого исходного порошка, что продемонстрировано

роль коллектора. После спекания при температуре

на примере катодных подложек LSMO [7, 28, 29, 30].

1400°С в течение 2 ч пористость коллектора соста-

Коэффициент газопроницаемости подложек LNFO

вила 45%, а его коэффициент газопроницаемости до-

приближается к насыщению при значениях пористо-

стиг 1.5 см2·с-1·атм-1 (рис. 4, а). По данным ртутной

сти 50-55%. Таким образом, в результате произошло

порометрии для катода LSM с одинаковой пористо-

увеличение пористости подложек LNFO до 36-43%

стью основная доля (около 40%) открытых пор имела

(рис. 1), и их коэффициент газопроницаемости увели-

эквивалентный диаметр 2 мкм [7, 28].

чился в 5 раз при увеличении температуры спекания

В то же время для успешного проведения ЭФО

от 1300 до 1400°С (рис. 2).

и получения пленок электролита из суспензий на

На рис. 3 представлены зависимости электро-

основе нанопорошков необходимо, как уже упоми-

проводимости подложек LNFO от их пористости и

налось выше, обеспечить низкую шероховатость

удельной поверхности исходного порошка LNFO.

поверхности и средний размер пор на поверхности

Из рис. 3 видно, что проводимость в меньшей сте-

подложки не более 1 мкм. Такие свойства поверх-

пени зависит от удельной поверхности исходных

ности можно получить различными методами: по-

порошков, но довольно сильно зависит от пористости

лировкой, ультразвуковой обработкой, травлением

подложек. Следует отметить, что значения проводи-

и лазерным сплавлением [6]. Следует отметить, что

164

Калинина Е. Г. и др.

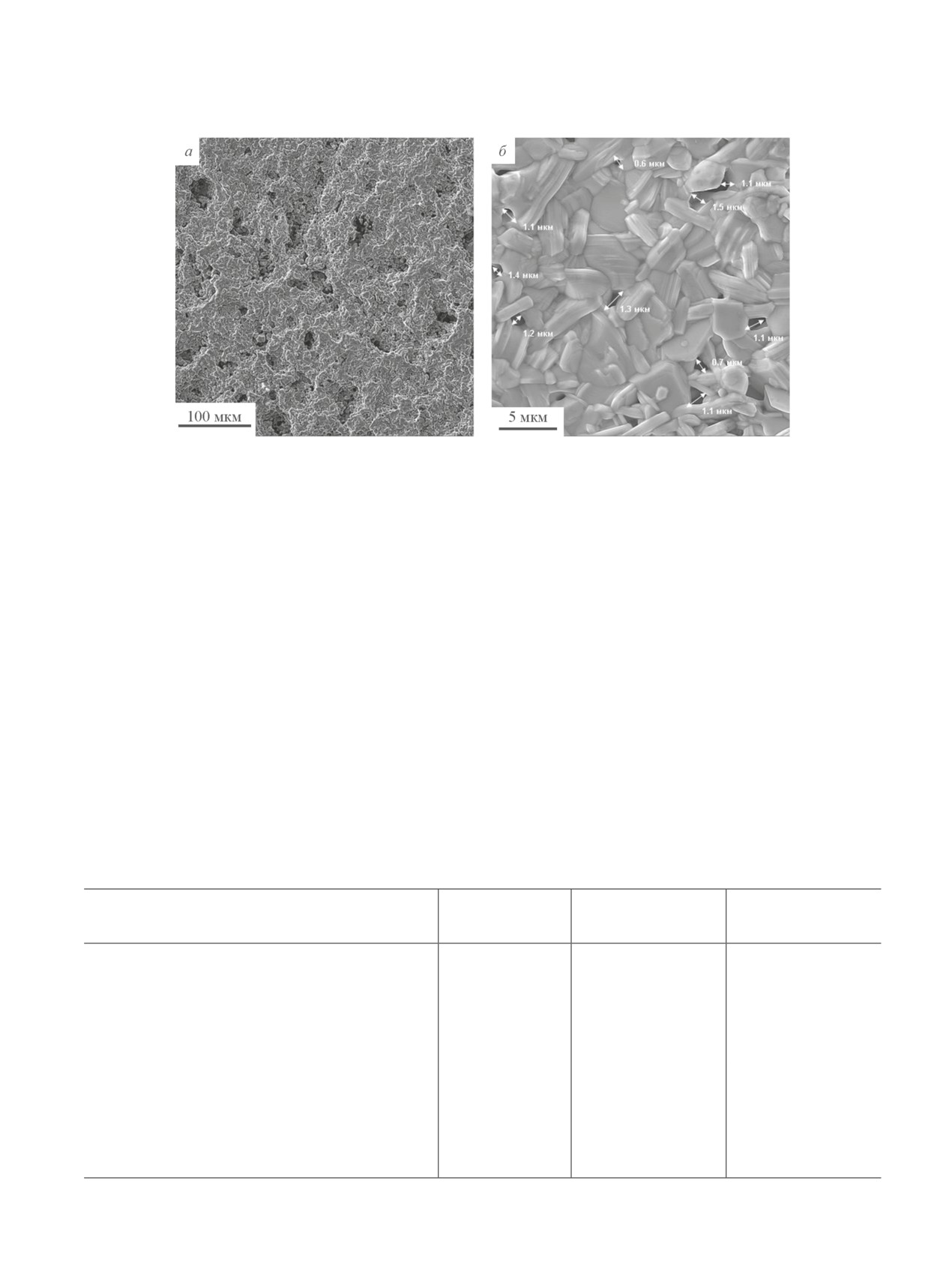

Рис. 4. Многослойная катодная подложка для ЭФО: коллектор LNFO с пористостью 45% (а), функциональный слой

LNO, прилегающий к пленке электролита (б).

помимо объемных свойств катодного материала су-

(2.6 м2·г-1) для обеспечения низкой шероховатости

щественное влияние на электрохимические характе-

поверхности. Окончательное спекание функциональ-

ристики катода может оказывать и микроструктура

ного слоя проводили при температуре 1350°С, 1 ч.

катодно-электролитной поверхности. В ряде работ

Формирование функционального слоя LNO позво-

показано, что катод в виде двухслойной структуры с

лило снизить общую пористость несущей подложки

тонким плотным функциональным слоем и толстым

(пористость определяли на контрольном образце)

пористым коллектором является наиболее предпочти-

до 38%. Электрофоретическое осаждение тонкой

тельным с точки зрения работы топливного элемента

пленки электролита с последующим спеканием так-

[32, 33]. В данной работе функциональный слой LNO

же приводило к уменьшению пористости подлож-

наносили методом окрашивания на поверхность тол-

ки, но это уменьшение было менее значительным.

стого коллектора в два этапа. Для первого слоя ис-

Снижение уровня газопроницаемости однозначно

пользовали грубый порошок LNO (1.7 м2·г-1), чтобы

отражает снижение пористости несущей подложки

закрыть большие поры на поверхности коллектора,

(см. таблицу).

затем спекали при температуре 1100°С в течение

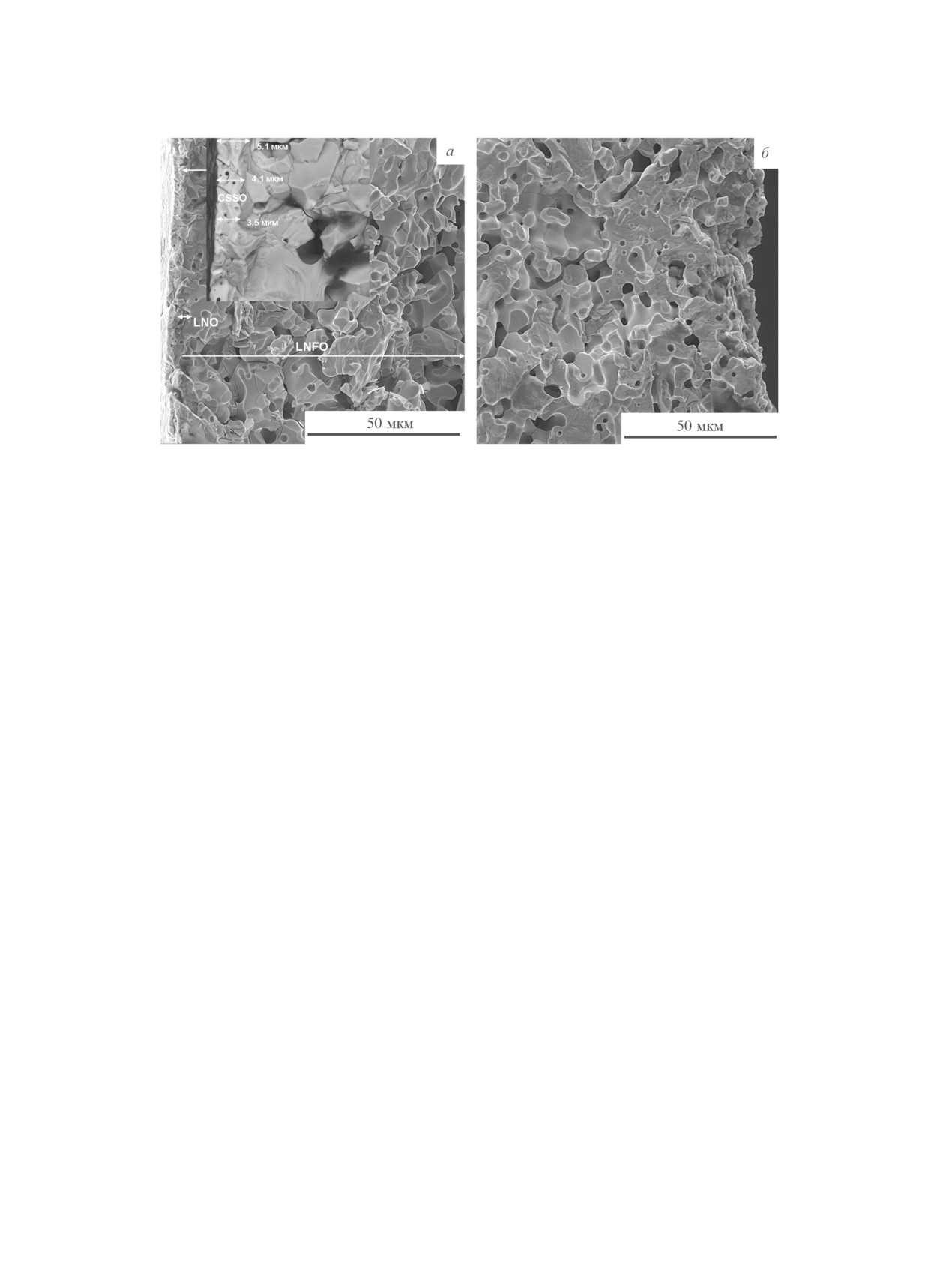

На рис. 5 представлены электронные микрофо-

2 ч, процедуру нанесения функционального слоя по-

тографии поперечного сечения для полученного по-

вторяли с использованием мелкого порошка LNO

луэлемента. Пленка спеченного электролита имеет

Влияние стадий спекания на пористость коллектора LNFO и газопроницаемость полуэлемента

Коэффициент

Пористость

Характерное время

Электродные и электролитные слои

газопроницаемости

коллектора, %

спада разрежения, с

K·10-3, мкм2

Коллектор 80% LNFO/20% графит (1400°С, 2 ч)

45

160

30.38

Коллектор + функциональный слой LNO (после

38

22.3·103

0.20

спекания при температуре 1350°С, 1 ч)

Коллектор-свидетель (после спекания при темпе-

38

164

26.81

ратуре 1350°С, 1 ч)

Коллектор + функциональный слой + пленка элек-

10.7·103

0.00

тролита CSSO (после финального спекания при

температуре 1400°С, 4 ч)

Коллектор-свидетель (после финального спекания

36

164

25.78

при температуре 1400°С, 4 ч)

Формирование тонкопленочного электролита методом электрофоретического осаждения...

165

Рис. 5. Электронные микрофотографии полученного полуэлемента: сторона с осажденным слоем электролита CSSO,

функциональным слоем LNO и коллектором LNFO (слева направо) (а), оборотная сторона коллектора LNFO (б).

однородную структуру с несколькими закрытыми

в смешанной дисперсионной среде, пригодная для

порами. Толщина осажденного слоя уменьшилась

проведения ЭФО.

с 8 (неспеченная пленка) до 3.5-5.1 мкм. Толщина

3. Исследовано влияние удельной поверхности ис-

функционального слоя LNO четко не определена, так

ходных порошков LNFO, введения порообразователя

как при нанесении суспензия LNO, весьма вероятно,

(графит) и температуры спекания катодной подложки

проникает в пористый слой LNFO. Коллектор LNFO

на ее пористость, газопроницаемость и электропро-

имеет структуру с хорошо развитой пористостью

водимость.

и размером пор около 5 мкм. Таким образом, в ре-

4. В результате сформирован многослойный пори-

зультате сформировалась газоплотная тонкая пленка

стый катод, состоящий из толстого коллектора LNFO

твердого электролита CSSO (коэффициент газопро-

толщиной 1 мм с нанесенным функциональным сло-

ницаемости 0 мкм2) на пористой катодной подложке.

ем LNO (3-5 мкм). Показано, что после припекания

Можно сделать вывод, что ранее разработанная тех-

функционального слоя LNO (1350°С, 1 ч) общая по-

нология получения самостабилизированных устой-

ристость несущей подложки составила 38%.

чивых суспензий на основе нанопорошков, получен-

5. Успешное проведение ЭФО позволило в ре-

ных методом лазерного испарения, и режимы ЭФО,

зультате сформировать газоплотное тонкопленочное

установленные для осаждения пленок электролита на

покрытие твердого электролита CSSO (коэффициент

плотном модельном катоде, полностью оправдали се-

газопроницаемости 0 мкм2) на многослойной пори-

бя с точки зрения формирования газоплотной пленки

стой катодной подложке.

на пористом многослойном катоде.

Авторы выражают благодарность Л. А. Исуповой

(Институт катализа СО РАН, Новосибирск) за по-

мощь в проведении синтеза порошка LNFO, а также

Т. А. Демьяненко за помощь при подготовке образцов

Выводы

несущего коллектора и многослойного катода для

1. В настоящем исследовании электродные мате-

исследований. Работа выполнена в рамках темы госу-

риалы LaNi0.6Fe0.4O3-δ (LNFO) и La2NiO4+δ (LNO)

дарственного задания ИЭФ УрО РАН. Работа частич-

были синтезированы модифицированным методом

но выполнена с использованием оборудования коллек-

Печини и керамическим методом соответственно.

тивного центра «Состав вещества» ИВТЭ УрО РАН.

Проведена аттестация исходных электродных мате-

риалов методами рентгенофазового анализа и низко-

Список литературы

температурной сорбции.

2. Методом лазерного испарения и конденсации

[1] Vielstich W., Lamm A., Gasteiger H. A. Handbook of

получен нанопорошок Се0.8(Sm0.8Sr0.2)0.2O2-δ (CSSO)

Fuel Cells: Fundamentals, Technology, Applications.

и на его основе приготовлена устойчивая суспензия

Wiley, USA, 2003. V. 3, 4. 3826 р.

166

Калинина Е. Г. и др.

[2] Stambouli A. B., Traversa E. R. // Renew. Sust. Energ.

[14]

Gao Zh., Mogni L. V., Miller E. C., Raolsback J. G.,

Rev. 2002. V. 6. P. 433-455.

Barnett S. A. // Energy Environ. Sci. 2016. V. 9.

[3] Will J., Mitterdorfer A., Kleinlogel C., Perednis D.,

P. 1602-1644.

Gauckler L. J. // Solid State Ionics. 2000. V. 131.

[15]

Boehm E., Bassat J.-M., Dordor P., Mauvy F., Gre-

P. 79-96.

nier J.-C., Stevens Ph. // Solid State Ionics. 2005.

[4] Юшина Л. Д. Пленки твердооксидных электроли-

V. 176. P. 2717-2725.

тов. Екатеринбург: УрО РАН, 2012. 138 с. [Yushi-

[16]

Shen Y., Zhao H., Liu X., Xu N. // Phys. Chem. Chem.

na L. D. Solid oxide electrolyte films. Ekaterinburg:

Phys. 2010. V. 12. P. 15124-15131.

UB RAS, 2012, 138 p.].

[17]

Kolchugin A. А., Pikalova E. Yu., Bogdanovich N. M.,

[5] Дунюшкина Л.А. Введение в методы получения пле-

Bronin D. I., Pikalov S. M., Plaksin S. V., Anany-

ночных электролитов для твердооксидных топлив-

ev M. V., Eremin V. A. // Solid State Ionics. 2016.

ных элементов: Монография. Екатеринбург: УрО

V. 288. P. 48-53.

РАН, 2015. 126 c. [Dunyushkina L.A. Introduction

[18]

Woolley R. J., Skinner S. J. // Solid State Ionics. 2014.

into Methods for Obtaining Film Electrolytes for

V. 255. P. 1-5.

Solid-Oxide Fuel Cells: Monograph. Yekaterinburg:

[19]

Sharma R.K., Burriel M., Dessemond L., Martin V.,

Ural. Otd. Ross. Akad. Nauk, 2015. 126 p.].

Bassat J.-M., Djurado E. // J. Power Sources. 2016.

[6] Садыков В. А., Усольцев В. В., Федорова Ю. Е.,

V. 316. P. 17-28.

Собянин В. А., Калинин П. В., Аржанников А. В.,

[20]

Pikalova E. Yu., Bogdanovich N. M., Kolchugin A. A.,

Власов А. Ю., Коробейников М. В., Брязгин А. А.,

Ananyev M. V., Pankratov A. A. // Solid State Ionics.

Саланов А. Н., Предтеченский М. Р., Бобре-

2016. V. 288. P. 36-42.

нок О. Ф., Улихин А. С., Уваров Н. Ф., Смо-

[21]

Калинина Е. Г., Лютягина Н. А., Лейман Д. В.,

рыго О. Л. // Электрохимия. 2011. Т. 47. № 4.

Сафронов А. П. // Рос. нанотехнологии. 2014. Т. 9.

С. 517-523 [Sadykov V. A., Usoltsev V. V., Fedo-

№ 5-6. С. 42-46 [Kalinina E. G., Lyutyagina N. A.,

rova E. Yu., Sobyanin V. A., Kalinin P. V., Arzhanni-

Leiman D. V., Safronov A. P. // Nanotechnologies in

kov A. V., Vlasov A. Yu., Korobeinikov M. V., Bryaz-

Russia. 2014. V. 9. N 5-6. P. 274-279].

gin A. A., Salanov A. N., Predtechenskii M. R.,

[22]

Kalinina E. G., Efimov A. A., Safronov A. P. // Thin

Bobrenok O. F., Ulikhin A. S., Uvarov N. F., Smo-

Solid Films. 2016. V. 612. P. 66-71.

rygo O. L. // Russ. J. Electrochem. 2011. V. 47. N 4.

[23]

Пикалова Е. Ю., Никонов А. В., Журавлев В. Д.,

P. 488-493].

Бамбуров В. Г., Саматов О. М., Липилин А. С.,

[7] Береснев С. М., Бобренок О. Ф., Кузин Б. Л., Бог-

Хрустов В. Р., Николаенко И. В., Плаксин С. В.,

данович Н. М., Куртеева А. А., Осинкин Д. А.,

Молчанова Н. Г. // Неорган. материалы. 2011. Т. 47.

Вдовин Г. К., Бронин Д. И. // Электрохимия. 2012.

№ 4. С. 452-457 [Pikalova E. Yu., Nikonov A. V.,

Т. 48. № 10. С. 1066 [Beresnev S. M., Bobrenok O. F.,

Zhuravlev V. D., Bamburov V. G., Samatov O. M.,

Kuzin B. L., Bogdanovich N. M., Kurteeva A. A.,

Lipilin A. S., Khrustov V. R., Nikolaenko I. V., Plak-

Osinkin D. A., Vdovin G. K., Bronin D. I. // Russ. J.

sin S. V., Molchanova N. G. // Inorg. Mater. 2011.

Electrochem. 2012. V. 48. N 10. P. 969-975].

V. 47. N 4. P. 396-401].

[8] Zarabian M., Yar A. Y., Vafaeenezhad S., Faghihi

[24]

Калинина Е. Г., Саматов О. М., Сафронов А. П. //

Sani M. A., Simchi A. // J. Eur. Ceram. Soc. 2013.

Неорган. материалы. 2016. Т. 52. № 8. С. 922-928

V. 33. P. 1815-1823.

[Kalinina E. G., Samatov O. M., Safronov A. P. //

[9] Srisuwan A., Wattanasiriwech D., Wattanasiriwech S.,

Inorg. Mater. 2016. V. 52. N 8. P. 858-864].

Aunkavattana P. // Energy Proc. 2015. V. 79. P. 988-

[25]

Kalinina E. G., Pikalova E. Yu., Menshikova A. V.,

993.

Nikolaenko I. V. // Solid State Ionics. 2016. V. 288.

[10] Besra L., Liu M. // Progr. Mater. Sci. 2007. V. 52.

P. 110-114.

P. 1-61.

[26]

Пикалова Е. Ю., Бамбуров В. Г., Мурашкина А. А.,

[11] Chen F., Liu M. // J. Eur. Ceram. Soc. 2001. V. 21.

Неуймин А. Д., Демин А. К., Плаксин C. В. //

P. 127-134.

Электрохимия. 2011. T. 47. № 6. С. 738-744

[12] Калинина Е. Г., Лютягина Н. А., Сафронов А. П.,

[Pikalova E. Yu., Bamburov V. G., Murashkina A. A.,

Буянова Е. С. // Неорган. материалы. 2014. Т. 50.

Neuimin A. D., Demin A. K., Plaksin S. V. // Russ. J.

№ 2. С. 202-209 [Kalinina E. G., Lyutyagina N. A.,

Electrochem. 2011. V. 47. N 6. P. 690-696].

Safronov A. P., Buyanova E. S. // Inorg. Mater. 2014.

[27]

Kalinina E. G., Pikalova E. Yu., Kolchugin A. A.,

V. 50. P. 184-190].

Pikalov S. M., Kaigorodov A. S. // Solid State Ionics.

[13] Калинина Е. Г., Сафронов А. П., Котов Ю. А.

2017. V. 302. P. 126-132.

// Электрохимия. 2011. Т. 47. № 6. С. 717-722

[28]

Куртеева А. А., Богданович Н. М., Бронин Д. И.,

[Kalinina E. G., Safronov A. P., Kotov Yu. A. // Russ.

Поротникова Н. М., Вдовин Г. К., Береснев С. М.,

J. Electrochem. 2011. V. 47. P. 671-675].

Кузьмина Л. А. // Электрохимия. 2010. Т. 46. № 7.

Формирование тонкопленочного электролита методом электрофоретического осаждения...

167

С. 864-872 [Kurteeva A. A., Bogdanovich N. M.,

Russ. J. Electrochem. 2011. V. 47. N 12. P. 1381-

Bronin D. I., Porotnikova N. M., Vdovin G. K.,

1388].

Beresnev S. M., Kuz′mina L. A. // Russ. J. Electrochem.

[30] Sahu A. K., Ghosh A., Suri A. K. // Ceram. Int. 2009.

2010. V. 46. N 7. P. 811-819].

V. 35. P. 2493-2497.

[29] Куртеева А. А., Береснев С. М., Осинкин Д. А.,

[31] Niwa E., Uematsu C., Hashimoto T. // Mater. Res.

Кузин Б. Л., Вдовин Г. К., Журавлев В. Д., Бог-

Bull. 2013. V. 48. P. 1-6.

данович Н. М., Бронин Д. И. // Электрохимия. 2011.

[32] Herle J. V., McEvoy A. J., Thampi K. R. // Electrochim.

Т. 47. № 12. С. 1478 [Kurteeva A. A., Beresnev S. M.,

Acta. 1994. V. 39. N 11/12. P. 1675-1680.

Osinkin D. A., Kuzin B. L., Vdovin G. K., Zhu-

[33] Hildenbrand N., Boukamp B. A., Nammensma P. //

ravlev V. D., Bogdanovich N. M., Bronin D. I. //

Solid State Ionics. 2011. V. 192. P. 12-15.