Журнал прикладной химии. 2019. Т. 92. Вып. 2

СПЕЦИФИЧЕСКИЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

УДК 662.754

ФИЛЬТРАЦИОННОЕ ГОРЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ

В УСЛОВИЯХ ПОДВИЖНОГО СЛОЯ ИНЕРТНОГО ТЕПЛОНОСИТЕЛЯ

© А. Ю. Зайченко1, Д. Н. Подлесный1, М. В. Цветков1,

М. В. Салганская1,2, А. В. Чуб1

1 Институт проблем химической физики РАН, г. Черноголовка Московской обл.

2 Московский государственный университет им. М. В. Ломоносова

E-mail: fta@icp.ac.ru

Поступила в Редакцию 11 июля 2018 г.

После доработки 24 ноября 2018 г.

Принята к публикации 10 декабря 2018 г.

Предложена и отработана методика сжигания углеводородных жидкостей в фильтрационном режи-

ме в условиях подвижного слоя инертного теплоносителя. Этот метод может быть осуществлен как

с избытком окислителя со сжиганием горючих жидкостей до СО2 и Н2О, так и при недостатке окис-

лителя, когда происходит конверсия исходного горючего в синтез-газ, преимущественно содержащий

СО и Н2. На примере модельного топлива (изопропилового спирта) экспериментально изучены зако-

номерности фильтрационного горения при различном соотношении количеств окислителя и топлива.

Ключевые слова: фильтрационное горение, углеводородные жидкости, конверсия, синтез-газ.

DOI: 10.1134/S0044461819020166

Для многих промышленных предприятий пере-

фильтрационного горения в противоточном режиме.

работка и уничтожение опасных отходов является

Под фильтрационным горением будем подразумевать

серьезной проблемой. К таким опасным отходам от-

процесс окисления горючего при фильтрации через

носятся различного рода жидкие горючие отходы,

него или слой инертного материала газообразного

среди которых можно выделить два больших класса:

окислителя [1-5]. При фильтрационном горении

отработанные органические растворители и различ-

может наблюдаться явление «сверхадиабатических

ные горючесмазочные материалы.

разогревов», обусловленное концентрацией выделя-

Так как такие жидкости являются дешевыми про-

ющегося тепла в зоне горения за счет внутреннего

дуктами, то осуществлять их перегонку с целью воз-

теплообмена между газовой и конденсированной

врата в цикл считается экономически невыгодным.

фазами [6]. Накопление тепла в относительно уз-

Поэтому в промышленности часто прибегают к их

кой зоне горения может быть столь значительным,

сжиганию. Однако отработанные растворители и

что температура во фронте волны горения может

масла, которые лишились первоначальных потреби-

многократно превышать адиабатическую темпе-

тельских свойств, зачастую имеют механические при-

ратуру горения смеси, рассчитанную в предполо-

меси, вследствие чего сжигание в пламени форсунок

жении, что исходная температура реагентов равна

не представляется возможным.

температуре окружающей среды, а тепловой эффект

Для эффективной переработки некондиционных

окисления горючего распределяется по всему объему

горючих жидкостей может быть использован процесс реактора [7-10]. Концентрация тепла обусловлена

245

246

Зайченко А. Ю. и др.

тем, что при встречных потоках реагентов инертные

тора, заполненного пористой негорючей засыпкой, а

компоненты системы являются очень эффективным

другой — в среднюю его часть [15-18]. В этом случае

теплоносителем, благодаря которому как горючее,

инертный материал, загружаемый в верхнюю часть

так и окислитель могут с максимальной эффектив-

реактора при комнатной температуре, нагревается в

ностью разогреться до попадания в зону химиче-

противотоке продуктов горения. Инертный материал,

ских реакций. В режиме фильтрационного горения с

выгружаемый из реактора (одновременно догружает-

противотоком реагентов такая важная характеристи-

ся равный объем в верхнюю часть, чтобы высота слоя

ка, как скорость горения, вследствие высокой тем-

в реакторе была постоянной), нагретый в верхней

пературы определяется не скоростью химических

его части, отдает тепло газообразному реагенту, по-

реакций, а лишь поступлением реагентов в зону

даваемому снизу [19-23]. Таким образом, инертный

горения (скоростью фильтрации) и стехиометрией

материал выгружается из реактора охлажденным, а

процесса.

газообразный реагент подается в зону реакции при

Этот метод может быть осуществлен как с из-

высокой температуре. Подобная схема теплообмена

бытком окислителя со сжиганием горючих жидко-

может быть использована в реакторе с подвижным

стей до СО2 и Н2О, так и при недостатке окислителя,

слоем твердого теплоносителя, что позволит обеспе-

когда происходит конверсия исходного горючего в

чить работу в непрерывном режиме. На втором этапе

синтез-газ, преимущественно содержащий СО и Н2

полученные газообразные продукты сжигаются в

[11-14]. Второй вариант переработки горючих жидко-

стандартном энергетическом устройстве с получени-

стей в фильтрационном режиме строится по двуста-

ем тепловой и (или) электрической энергии.

дийной схеме. На первом этапе происходит конверсия

Задачей настоящего исследования являлось изу-

исходного горючего в режиме неполного окисления с

чение закономерностей фильтрационного горения

образованием горючих газообразных продуктов, бо-

жидких горючих с возможностью конверсии их в

гатых СО и Н2. При этом один из реагентов (жидкое

синтез-газ, что обеспечит разработку и внедрение

горючее или газ-окислитель) подается с торца реак-

перспективных технологий, снижающих экологиче-

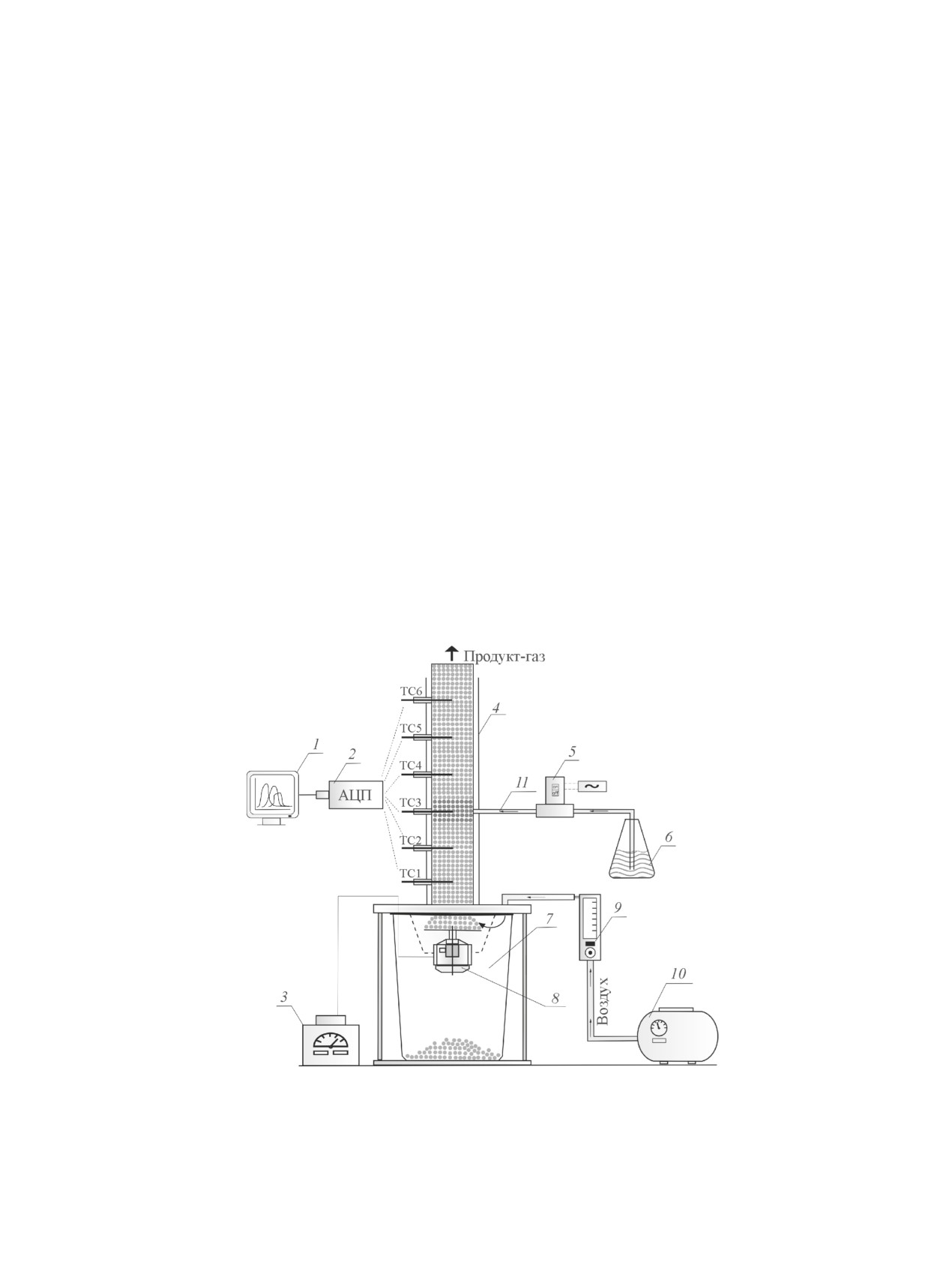

Рис. 1. Схема экспериментальной установки квазинепрерывного действия.

1 — персональный компьютер (ПК), 2 — аналого-цифровой преобразователь (АЦП), 3 — лабораторный автотрансформа-

тор (ЛАТР), 4 — кварцевый реактор, 5 — перистальтический насос, 6 — колба жидкого топлива, 7 — бункер-накопитель

инертного материала, 8 — вращающийся колосник, 9 — электронный расходомер, 10 — компрессор, 11 — штуцер для

подачи жидкого топлива, ТП1-ТП6 — термопары.

Фильтрационное горение углеводородных жидкостей в условиях подвижного слоя инертного теплоносителя

247

скую нагрузку на окружающую среду, способствую-

материалом), разогретой до 800°С в муфельной пе-

щих вовлечению в хозяйственный оборот доступных

чи. Поверх запальной смеси в реактор до верхнего

некондиционных горючих отходов и экологически

торца загружали инертный материал при комнатной

чистой утилизации их с получением тепловой и (или)

температуре. После этого производилась подача га-

электроэнергии.

зифицирующего агента в реактор. Транспортировка

жидкого топлива в объем реактора осуществлялась

через штуцер 11. Далее происходило горение уже

Экспериментальная часть

жидкого топлива, при этом высокотемпературная

Лабораторные исследования проводили в верти-

зона горения распространялась по инертной засыпке

кальном шахтном кварцевом реакторе квазинепре-

по направлению газового потока. В ходе эксперимен-

рывного действия с внутренним диаметром 66 мм

та осуществлялась разгрузка остывшего инертного

и длиной 500 мм (рис. 1). Толщина стенки реактора

материала вращающимся колосником 8 из реактора

составляла 3 мм. Объем реактора 4 был заполнен

и дозагрузка свежих порций инертного материала

инертным материалом. В качестве инертного мате-

в реактор. Разгрузка инертного материала осущест-

риала использовали керамические кольца Рашига ха-

влялась подаваемым напряжением через ЛАТР 3 на

рактерного размера 5×10 мм. В качестве модельного

электродвигатель вращающегося колосника. В таком

углеводородного топлива в экспериментах использо-

режиме работы жидкое топливо подавалось в разогре-

вали изопропиловый спирт С3Н8О (х.ч.).

тую выше 900°С часть инертной засыпки. Выгрузка-

Газообразный окислитель (воздух) подавали в

загрузка инертного материала осуществлялась для

реактор 4 через штуцер в крышке бункера-накопи-

стабилизации высокотемпературной области в одном

теля 7. Расход воздуха контролировали с помощью

положении внутри реактора. Выгружаемый инертный

электронного расходомера Mass-view MV-306 9 с

материал накапливался в бункере-накопителе 7, что

точностью 2%. Продукт-газ выводился через верхний

позволяло проводить длительные эксперименты в

торец реактора. Подача жидкого топлива в объем

квазинепрерывном режиме.

реактора осуществлялась через боковой ввод в реак-

Для измерения температуры использовались хро-

торе с помощью перистальтического насоса Tholen

мель-алюмелевые термопары, спаи которых находи-

Pumpen 5. Такая методика подачи топлива позволяет

лись по центру реактора. Термопары располагались

производить регулировку его расхода изменением

на шести ярусах по длине реактора на расстоянии

подаваемого напряжения на электродвигатель насоса.

65 мм друг от друга. Первая термопара располага-

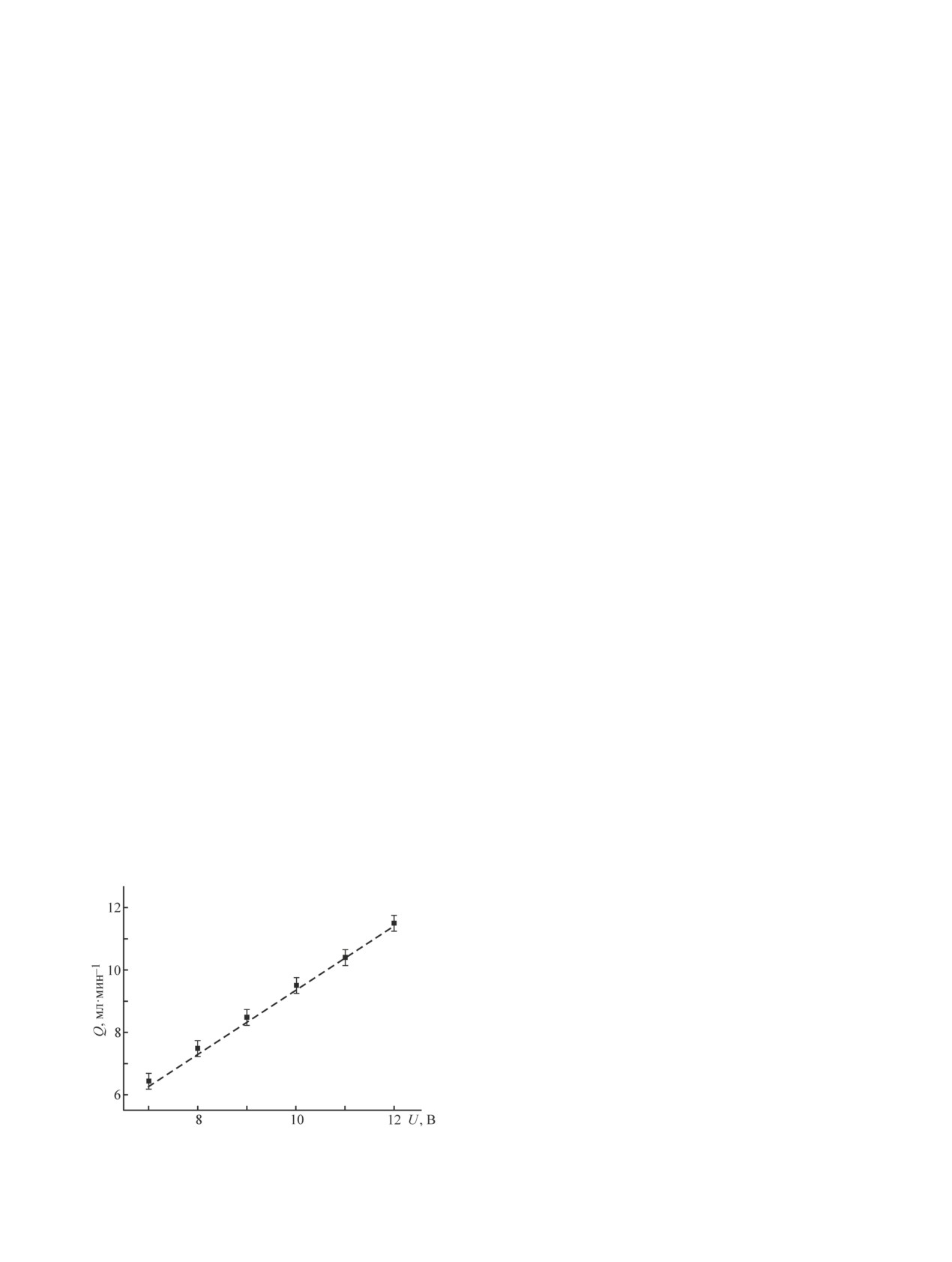

Зависимость среднего расхода топлива от подаваемо-

лась на расстоянии 80 мм от нижнего торца реак-

го напряжения на электродвигатель насоса представ-

тора. Ввод для подачи жидкого топлива находился

лена на рис. 2. Методическая погрешность расхода

на уровне третьей термопары. Такое расположение

топлива не превышала ±2.5%.

подающего канала обеспечивало достаточный запас

Инициирование процесса горения осуществля-

по времени работы разгрузки без перегрева вращаю-

лось путем первоначальной загрузки в реактор за-

щегося колосника. Показания термопар через АЦП 2

пальной смеси (смесь древесного угля с инертным

выводились на компьютер 1 в реальном времени, что

позволяло контролировать положение фронта горения

в одном сечении путем выгрузки инертного матери-

ала. В экспериментах периодически производили

отбор проб газообразных продуктов в стеклянную

ампулу-ловушку. Анализ отобранных газообразных

продуктов осуществляли на газовом хроматографе

GC-CRYSTAL 5000 фирмы Хроматэк.

Обсуждение результатов

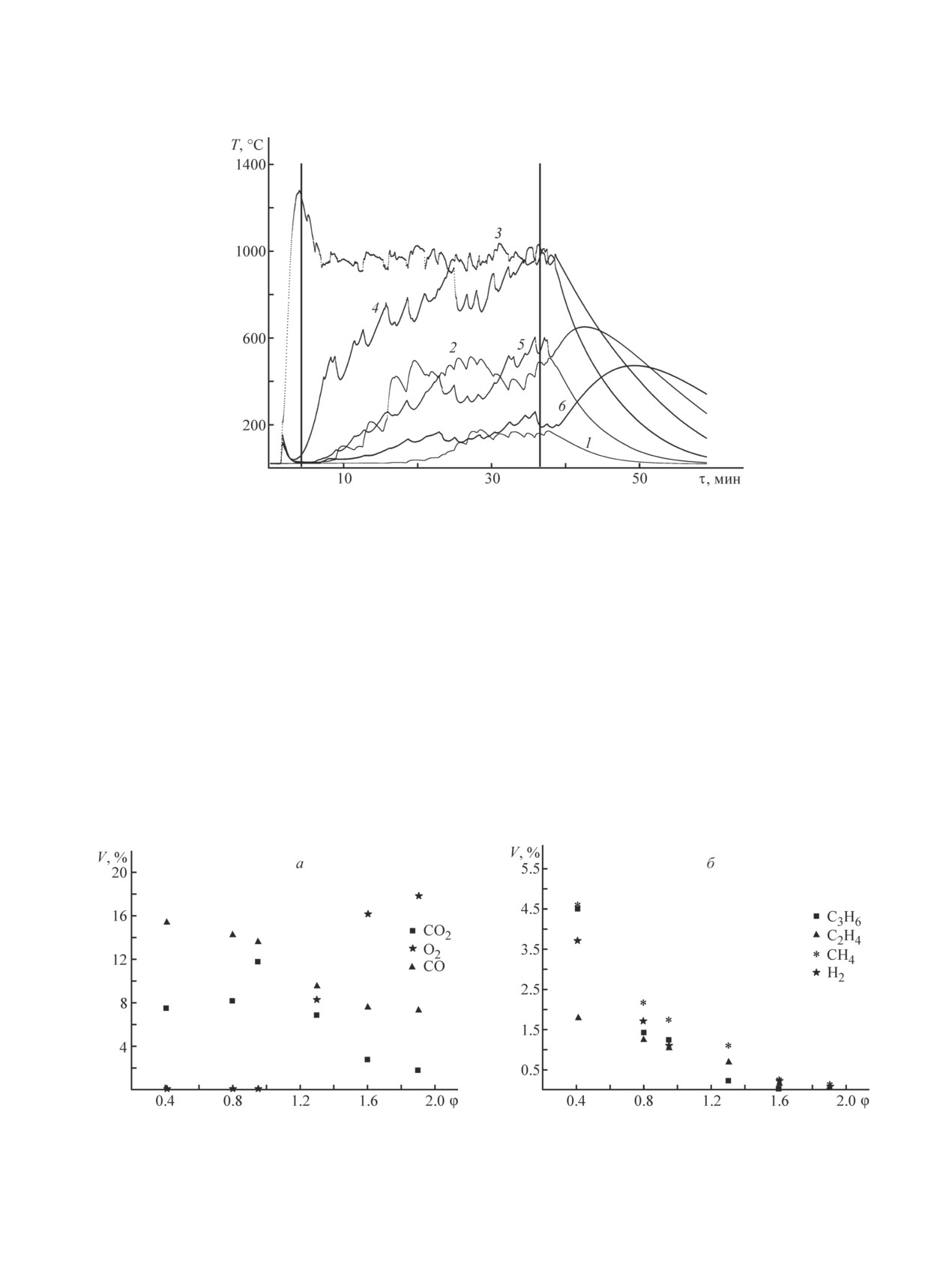

Характерные температурные профили волны горе-

ния изопропилового спирта представлены на рис. 3.

На графике цифрами приведена нумерация термопар

по длине реактора снизу вверх. Начальный момент

Рис. 2. Зависимость расхода жидкого топлива Q от по-

времени соответствует загрузке инициирующего со-

даваемого напряжения U на электродвигатель насоса.

става в реактор. После того как инертная засыпка

248

Зайченко А. Ю. и др.

Рис. 3. Зависимость температуры Т в зоне горения от времени эксперимента по сжиганию изопропилового спирта.

Номера кривых 1-6 соответствуют уровням термопар по длине реактора снизу вверх.

(напротив ввода жидкого топлива) прогревалась выше

Продолжительность экспериментов лимитиро-

1000°С и инициирующий состав выгорал, осущест-

валась температурой в нижней части реактора. Во

влялась подача жидкого топлива. Время начала и

избежание перегрева вращающегося колосника и его

окончания подачи топлива обозначено вертикальны-

привода, когда температура на нижней термопаре

ми сплошными линиями. Колебания температуры

(рис. 3, кривая 1) превышала 150°С, подача топлива

в этом диапазоне времени соответствуют выгрузке

прекращалась и происходило остывание реактора.

инертного материала и загрузке новых порций сверху

Средний расход изопропилового спирта в экспе-

реактора с целью удержания высокотемпературной

риментах варьировали от ~6 до ~8 мл·мин-1, расход

зоны напротив ввода топлива. В данном эксперимен-

воздуха — от 0.4 до 1 л·с-1 и подбирали таким обра-

те подача жидкого топлива осуществлялась в течение

зом, чтобы стехиометрический коэффициент избытка

~30 мин. Максимальная температура горения в экс-

кислорода по отношению к топливу изменялся от 0.4

перименте составляла ~1000°С.

до 1.9.

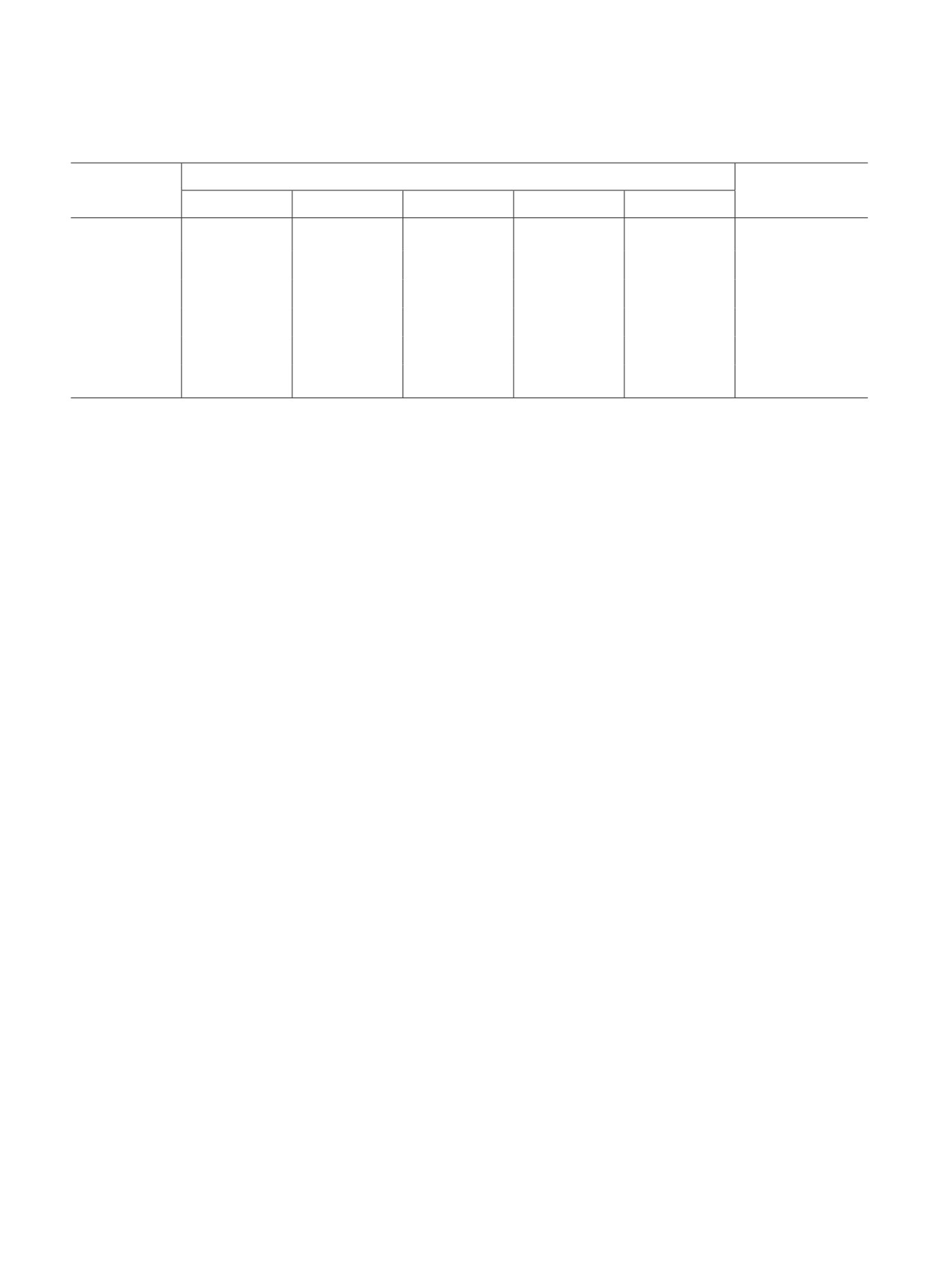

Рис. 4. Концентрация V газообразных компонентов продукт-газа в зависимости от эквивалентного отношения

окислителя к топливу φ: диоксида углерода, монооксида углерода и кислорода (а), водорода, метана, этилена и

пропилена (б).

Фильтрационное горение углеводородных жидкостей в условиях подвижного слоя инертного теплоносителя

249

Концентрация горючих компонентов и теплота сгорания продукт-газа в зависимости от φ

Концентрация горючих компонентов продукт-газа, об%

φ

Qg, МДж·м-3

CO

C

3

H6

C2H4

CH4

H2

0.41

15.44

4.5

1.8

4.61

3.73

8.93

0.8

14.22

1.43

1.25

2.19

1.7

4.73

0.95

13.63

1.21

1.05

1.74

1.11

4.12

1.3

9.48

0.22

0.68

1.1

1.11

2.3

1.6

7.53

0.023

0.15

0.25

0.21

1.17

1.9

7.29

0.022

0.08

0.12

0.11

1.04

На рис. 4 представлен состав газообразных про-

Следовательно, поступающее в реакционную зону

дуктов в зависимости от эквивалентного отношения

жидкое топливо испарялось, но не успевало прореа-

окислителя к топливу. Значение φ, равное 1, соответ-

гировать и уносилось из реактора газовым потоком.

ствует полному окислению топлива до СО2 и Н2О.

С целью увеличения времени пребывания реагентов

Как видно из графиков, при стремлении значения φ к

в высокотемпературной зоне были проведены экспе-

1 происходит снижение концентрации СО и увеличе-

рименты с пониженным расходом жидкого топлива

ние СО2 (рис. 4, а), а также снижение концентрации

(расход составлял 4-5 мл·мин-1), при этом темпера-

Н2 и углеводородов, кислород в газообразных про-

тура горения на уровне ввода топлива не превышала

дуктах отсутствует. При дальнейшем увеличении φ

800°С, а на вышележащем ярусе термопар не превы-

в продуктах появляется кислород, однако, несмотря

шала 700°С вследствие достаточно больших боковых

на избыток окислителя, происходит снижение кон-

теплопотерь лабораторного реактора, и в продук-

центрации СО2, а также присутствует СО (7-8 об%).

тах горения присутствовал кислород в количестве

Немаловажным критерием при конверсии жидкого

10-16 об% при значениях φ меньше 1, что связано с

топлива является калорийность образующегося про-

низкими температурами в зоне горения и достаточно

дукт-газа, который можно использовать для получе-

узкой высокотемпературной зоной, ширины которой

ния тепловой или электрической энергии. В таблице

не хватало для конверсии жидкого топлива.

представлены концентрации горючих компонентов

продукт-газа в зависимости от φ. Зная теплотворную

Выводы

способность горючих компонентов газообразных

продуктов и их объемную концентрацию, определяли

Разработана и апробирована методика сжигания/

теплоту сгорания продукт-газа Qg.

конверсии жидких органических топлив в режиме

При значениях φ меньше 1 происходит окисле-

фильтрационного горения в реакторе с подвижным

ние жидкого топлива с образованием газообразных

слоем инертного теплоносителя. Сжигание жидких

продуктов, содержащих преимущественно СО, Н2

углеводородов в фильтрационном режиме является

и низшие углеводороды, теплота сгорания которых

перспективным способом утилизации различного

достигала 9 МДж·м-3 (см. таблицу). Дальнейшее уве-

рода опасных жидких углеводородных отходов (отра-

личение значения φ приводит к снижению калорий-

ботанные масла, отходы лакокрасочных материалов,

ности газообразных продуктов. Присутствие в газо-

отходы нефтепереработки и др.). Преимуществом

образных продуктах СО, незначительных количеств

горения жидких топлив (или отходов) в режиме филь-

Н2 и углеводородов, а также снижение концентрации

трационного горения является отсутствие необходи-

СО2, видимо, связано с недостаточным временем

мости применения катализаторов, которые обычно

пребывания топлива в высокотемпературной зоне

применяются при риформинге жидких углеводород-

вследствие увеличения скорости газового потока при

ных топлив.

увеличении значения φ (за счет повышения расхода

На примере модельного топлива (изопропилового

воздуха). Это предположение было подтверждено по-

спирта) экспериментально изучены закономерности

сле составления материального баланса, который по-

фильтрационного горения при различном отноше-

казал недостаток углерода в газообразных продуктах.

нии окислителя к топливу. Целесообразно проводить

250

Зайченко А. Ю. и др.

процесс конверсии жидкого топлива при недостатке

[8] Kokubun M. A. E., Gargar N. K., Bruinning H.,

окислителя, при этом реализуется режим горения с

Mailybaev A. A. // Combust. Flame. 2016. V. 169.

образованием горючего газа (смесь монооксида угле-

P. 51-62.

[9] Aldushin A. P., Rumanov I. E., Matkowsky B. J. //

рода, водорода и низших углеводородов), который

Combust. Flame. 1999. V. 118. N 1-2. P. 76-90.

можно использовать для получения тепловой и (или)

[10]

Колесникова Ю. Ю., Кислов В.М., Салганский Е. А.

электрической энергии. При использовании в каче-

// Хим. физика. 2016. Т. 35. № 9. С. 53-58 [Koles-

стве топлива изопропилового спирта получен горю-

nikova Yu. Yu., Kislov V. M., Salgansky E. A. // Russ.

чий газ с калорийностью 9 МДж·м-3 при эквивалент-

J. Phys. Chem. B. 2016. V. 10. N 5. P. 791-795].

ном отношении окислителя к топливу, равном 0.41.

[11]

Smith C. H., Pineda D. I., Zak C. D., Ellzey J. L. // Int.

Исследование выполнено при финансовой под-

J. Hydrogen Energy. 2013. V. 38. N 2. P. 879-889.

держке РФФИ в рамках научного проекта №18-33-

[12]

Shabanian S. R., Edrisi S., Khoram F. V. // Korean J.

00213 мол_а и государственного задания по тем. кар-

Chem. Eng. 2017. V. 34. N 8. P. 2188-2197.

те ИПХФ РАН № 0089-2019-0018.

[13]

Dixon M. J., Schoegl I., Hull C. B., Ellzey J. L. //

Combust. Flame. 2008. V. 154. N 1-2. P. 217-231.

[14]

Pedersen-Mjaanes H., Chan L., Mastorakos E. // Int.

Список литературы

J. Hydrogen Energy. 2005. V. 30. N 6. P. 579-592.

[1] Манелис Г. Б., Глазов С. В., Салганский Е. А., Лем-

[15]

Salgansky E. A., Zaichenko A. Yu., Podlesniy D. N.,

перт Д. Б. // Успехи химии. 2012. Т. 81. № 9. С. 855-

Salganskaya M. V., Toledo M. // Int. J. Hydrogen

873 [Manelis G. B., Glazov S. V., Salgansky E. A.,

Energy. 2017. V. 42 P. 11017-11022.

Lempert D.B. // Russ. Chem. Rev. 2012. V. 81. N 9.

[16]

Dorofeenko S. O., Polianczyk E. V. // Chem. Eng. J.

P. 855-873].

2016. V. 292. P. 183-189.

[2] Lutsenko N. A. // Int. J. Heat Mass Transf. 2014. V. 72.

[17]

Kaplan M., Hall M. J. // Exp. Therm. Fluid Sci. 1995.

P. 602-608.

V. 11. N 1. P. 13-20.

[3] Toledo M., Gracia F., Caro S., Gómez J., Jovicic V. //

[18]

Jugjai S., Pongsai C. // Combust. Sci. Technol. 2007.

Int. J. Hydrogen Energy. 2016. V. 41. N 14. P. 5857-

V. 179. N 9. P. 1823-1840.

5864.

[19]

Salgansky E. A., Zaichenko A. Yu., Podlesniy D. N.,

[4] Цветков М. В., Зюкин И. В., Фрейман В. М., Сал-

Salganskaya M. V., Tsvetkov M. V. // Fuel. 2017.

ганская М. В., Цветкова Ю. Ю. // ЖПХ. 2017.

V. 210C. P. 491-496.

[20]

Какуткина Н. А. // ФГВ. 2009. Т. 45. N 2. С. 23-39

Т. 90. № 10. С. 120-126 [Tsvetkov M. V., Zyukin I. V.,

[Kakutkina N. A. // Combust. Explos. Shock Waves.

Freiman V. M., Salganskaya M. V., Tsvetkova Yu. Yu. //

2009. V. 45. N 2. P. 134-143].

Russ. J. Appl. Chem. 2017. V. 90. N 10. P. 1706-1711].

[21]

Зайченко А. Ю., Подлесный Д. Н., Салганская М. В.,

[5] Подлесный Д. Н., Зайченко А. Ю., Салганский Е. А.,

Цветков М. В., Салганский Е. А. // ЖПХ. 2018.

Салганская М. В. // ЖПХ. 2017. Т. 90. № 11. С. 1475-

1481 [Podlesniy D. N., Zaichenko A. Yu., Salgan-

Т. 91. № 4. С. 542-548 [Zaichenko A. Yu., Podles-

sky E. A., Salganskaya M. V. // Russ. J. Appl. Chem.

niy D. N., Salganskaya M. V., Tsvetkov M. V., Sal-

2017. V. 90. N 11. P. 1783-1788].

gansky E. A. // Russ. J. Appl. Chem. 2018. V. 91. N 4.

[6] Salgansky E. A., Kislov V. M., Glazov S. V., Salgan-

P. 611-617].

skaya M. V. // J. Combust. 2016. V. 2016. Article ID

[22]

Wu D., Liu H., Xie M., Liu H., Sun W. // Exp. Therm.

9637082. 7 p.

Fluid Sci. 2012. V. 36. P. 169-177.

[7] Mujeebu M. A., Abdullah M. Z., Bakar M. A., Moha-

[23]

Volkov R. S., Kuznetsov G. V., Strizhak P. A. // Thermo-

mad A. A., Abdullah M. K. // Prog. Energy Combust.

phys. Aeromech. 2014. V. 21. N 2. P. 255-258.

Sci. 2009. V. 35. N 2. P. 216-230.