Журнал прикладной химии. 2019. Т. 92. Вып. 3

НЕОРГАНИЧЕСКИЙ СИНТЕЗ И ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ПРОИЗВОДСТВ

УДК 544.6.018.42-16

ФОРМИРОВАНИЕ ПЛЕНОК ИТТРИЙ-СТАБИЛИЗИРОВАННОГО

ОКСИДА ЦИРКОНИЯ ПРИ ОСАЖДЕНИИ ИЗ СУСПЕНЗИЙ

© А. В. Иванов1,2, А. Ю. Строева1,2,* И. С. Пузырев1,2, А. В. Кузьмин1,2

1 Институт высокотемпературной электрохимии УрО РАН, Екатеринбург

2 Уральский федеральный университет им. первого Президента России Б. Н. Ельцина,

Екатеринбург

* E-mail: stroevaanna@yandex.ru

Поступила в Редакцию 11 октября 2018 г.

После доработки 14 ноября 2018 г.

Принята к публикации 29 ноября 2018 г.

Изучен ряд факторов, влияющих на получение плотных и однородных пленок стабилизированного

оксида циркония из суспензионных спиртосодержащих прекурсоров на анодных субстратах методом

окунания, таких как микроструктура исходного порошка электролита, режимы нанесения и концен-

трация суспензии. Экспериментально установлены оптимальные скорости нанесения, концентрации

суспензии и режимы термообработки для эффективного осаждения и формирования пленки электро-

лита толщиной ≈10 мкм.

Ключевые слова: твердооксидные топливные элементы, пленки, электролит, метод окунания, суспен-

зии, стабилизированный оксид циркония.

DOI: 10.1134/S0044461819030083

Твердооксидные топливные элементы (ТОТЭ)

лительных, так и в восстановительных атмосферах

являются перспективным типом электрохимиче-

[1-6, 8, 9].

ских источников тока. Высокая рабочая температура

Для массового производства ТОТЭ необходима

данных устройств (выше 800°С) способствует твер-

экономичная, легко масштабируемая технология

дофазному взаимодействию на границе электрод-

формирования электролитных пленок. С этой точ-

электролит, снижая жизненный цикл и мощность

ки зрения весьма перспективен способ получения

устройства [1-5]. В последние десятилетия ведутся

пленочного слоя методом окунания [8, 9]. При ис-

активные исследования по созданию ТОТЭ, работа-

пользовании жидкофазного прекурсора получение га-

ющих при пониженных температурах (500-700°С).

зоплотного слоя можно достичь только путем много-

Сохранить низкие значения омического сопротивле-

кратного повторения цикла нанесение-сушка-обжиг.

ния при снижении температуры можно за счет умень-

В отличие от данного способа применение суспензий

шения толщины электролитного слоя [6-9]. В каче-

позволяет формировать пленку твердого электролита

стве материала электролита ТОТЭ наиболее часто

заданной толщины за меньшее количество нанесений

используются твердые растворы на основе оксида

[8].

циркония, которые обладают оптимальной кисло-

На морфологию получаемых пленок методом оку-

род-ионной проводимостью, химической стойкостью

нания в суспензии оказывает влияние множество

и стабильностью физических свойств как в окис-

факторов, например гранулометрический состав

343

344

Иванов А. В. и др.

порошка, концентрация твердой фазы в суспензии,

Приготовление суспензий. Спиртовые суспензии

состав дисперсной среды, вязкость и устойчивость

с различной концентрацией (10, 15, 20, 25, 30, 35, 40,

суспензии, адгезия пленки к подложке, режим темпе-

45%) дисперсной фазы оксида циркония были при-

ратурной обработки и т. д. К настоящему времени в

готовлены в планетарной мельнице Retsch PM100.

литературе представлены единичные исследования по

Режим помола 1 ч при 400 об·мин-1.

комплексному рассмотрению факторов, влияющих на

Нанесение пленок. Пленки наносили с использова-

морфологию и качество пленок, получаемых методом

нием устройства Bungard RDC 15 при модифициро-

окунания из суспензий [7, 8]. Большинство работ по-

ванном интервале скоростей 1-100 мм·мин-1. Перед

священы созданию суспензий на основе коммерческих

каждым нанесением суспензии обрабатывали ультра-

наноразмерных порошков ZrO2 с добавкой 8-12 мас%

звуком в ультразвуковой ванне Сапфир-9,5 ТТЦ. Для

Y2O3, использование которых значительно повышает

нанесения пленок использовали подложки SOFCMAN

стоимость изделия [10-14]. Разработке оптимальной

(Китай), которые состоят из пористого коллектор-

технологии получения пленочного электролита ме-

ного и плотного функционального слоев композит-

тодом окунания в суспензию, исследованию влияния

ных материалов NiO и YSZ толщиной порядка 1 мм.

основных технологических факторов (морфология

Режимы термообработки. Температурную об-

порошка, концентрация суспензии, скорость вытя-

работку пленок вели в силитовой печи с терморегу-

гивания подложки из суспензии, температурные ре-

лятором Варта ТП 403. Программы температурной

жимы) на формирование пленочного электролита

обработки представлены в таблице.

0.9ZrO2-0.1Y2O3 (YSZ) посвящена данная работа.

Аттестация образцов. Анализ фазового состава

порошка был выполнен методом рентгенофазового

анализа (РФА) на дифрактометре D-Max 2200 (Rigaku,

Экспериментальная часть

Япония) в CuKα-излучении с монохроматором при

Синтез порошков YSZ. Порошки оксида циркония,

комнатной температуре в воздушной среде в интер-

стабилизированного 10 мол% оксида иттрия, были

вале 15 < 2θ < 85° с шагом 0.02°. Гранулометрический

получены двумя способами — глицин-нитратным

анализ порошка выполнен на лазерном дифракцион-

и соосаждением раствора нитратов в избытке ам-

ном анализаторе распределения частиц по размерам

миака [15]. В качестве исходных реактивов исполь-

Malvern Mastesizer 2000. Микрофотографии порошка,

зовали: ZrO(NO3)2∙2H2O (х.ч.), Y(NO3)3∙6H2O (х.ч.),

пленок электролита YSZ и подложек NiO/YSZ полу-

глицин (ч.д.а.), 25%-ный водный раствор аммиака

чены на автоэмиссионном электронном микроскопе

(ч.д.а.).

TESCAN MIRA3 LM. Адгезию пленки проверяли

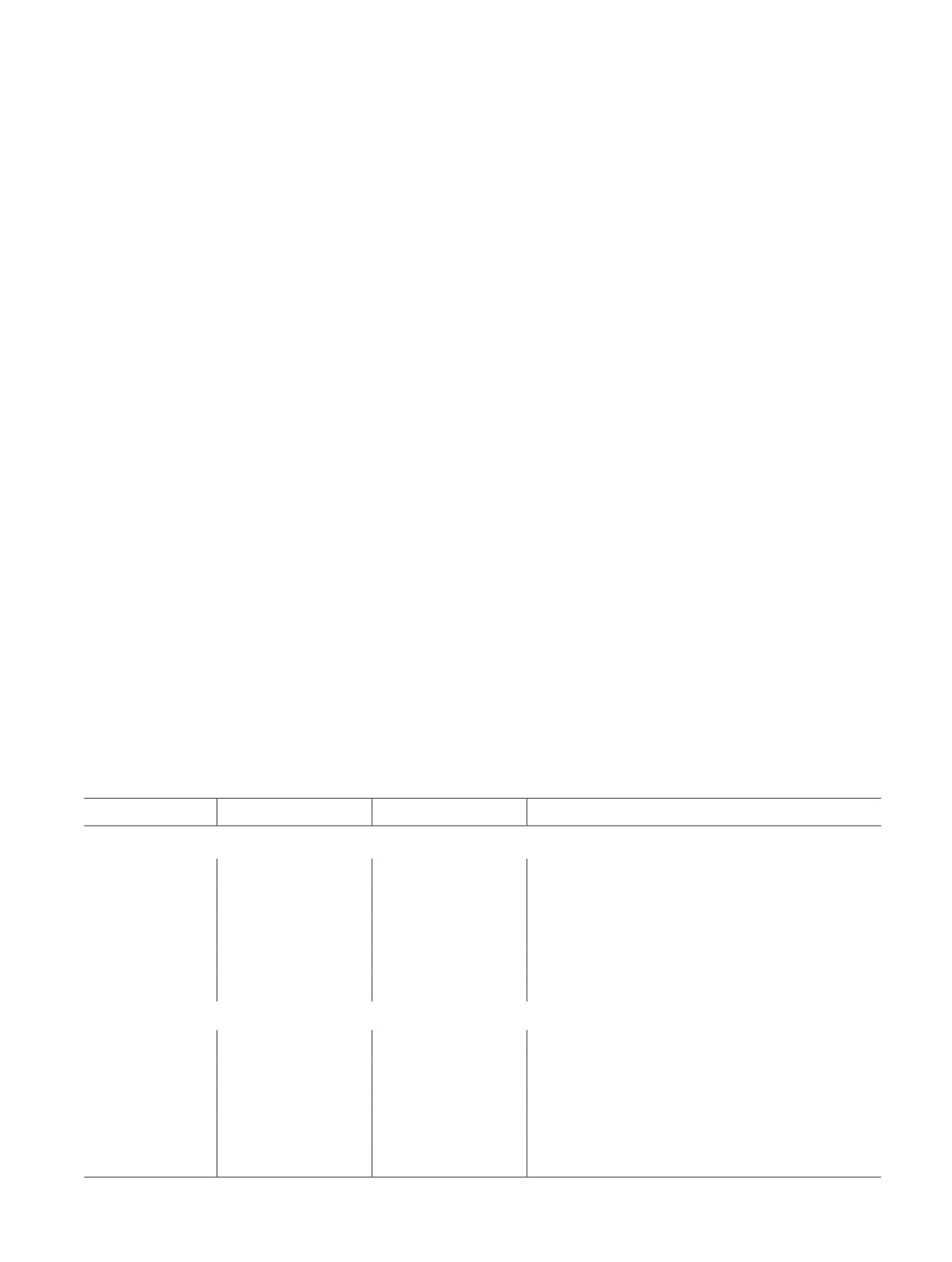

Программа температурной обработки

№ этапа

T1, °С

T2, °С

Скорость нагрева/охлаждения, град·мин-1

Программа сушки

1

Комнатная

400

1

2

400

600

1.5

3

600

600

Выдержка 1 ч

4

600

400

1.5

5

400

100

1

Программа обжига

1

Комнатная

600

1.5

2

600

Tобжига

2.5

3

Tобжига

Tобжига

Выдержка 3 ч

4

Tобжига

600

2.5

5

600

100

1.5

Формирование пленок иттрий-стабилизированного оксида циркония при осаждении из суспензий

345

Рис. 1. Рентгенофазовый анализ порошка YSZ, полу-

ченного методом соосаждения (1) и глицин-нитратным

Рис. 2. Гранулометрический состав порошка YSZ, по-

методом (2), штрих-рентгенограмма оксида циркония

лученного глицин-нитратным методом (1) и методом

кубической модификации № 89-9069 из базы данных

соосаждения (2).

ICDD (3).

методом липкой ленты. Толщину пленки электролита

характеризуются фазой типа флюорита кубической

YSZ определяли с помощью микрометра и анализа

модификации (рис. 1).

микрофотографии поперечного шлифа.

После помола в мельнице в течение 1 ч грануло-

метрический анализ порошков показал, что средний

размер (50%) частиц YSZ, полученных глицин-ни-

Обсуждение результатов

тратным методом, составляет 18.27 мкм (рис. 2, кри-

Аттестация порошков YSZ. По данным РФА по-

вая 1), а методом соосаждения — 1.67 мкм (рис. 2,

рошки, полученные как методом соосаждения, так и

кривая 2). Характер зависимости распределения по

глицин-нитратным методом, являются однофазными,

размерам частиц для порошков, полученных гли-

Рис. 3. СЭМ-микрофотография порошков YSZ, полученных методом соосаждения (а) и глицин-нитратным мето-

дом (б).

346

Иванов А. В. и др.

данного эффекта был проведен подбор оптимальных

технологических параметров (скорость вытягивания

и концентрация суспензии). Пленки наносили в трех

параллелях в интервале скоростей 1-30 мм·мин-1 при

концентрации суспензии 10-45%. Однородные без-

дефектные пленочные слои получены при скорости

вытягивания 110 мм·мин-1.

Определение влияния концентрации дисперсной

фазы суспензии проводили со скоростью вытягивания

10 мм·мин-1. При концентрации менее 25% дисперс-

ной фазы наблюдалось неравномерное нанесение

слоя, что, вероятно, обусловлено низкой вязкостью

суспензии, а при концентрации более 40% происхо-

дило частичное отслоение и растрескивание пленки

после сушки. Оптимальный интервал концентраций

Рис. 4. Зависимость толщины пленки YSZ от темпера-

дисперсной фазы порошка электролита YSZ в суспен-

туры спекания.

зии составляет 30-35%.

Изучение влияния температурной обработки

цин-нитратным методом, отличается от нормального

на толщину и спекание получаемого пленочного

распределения вследствие агломерации. Данные СЭМ

электролита проводили при двукратном нанесении

подтвердили, что порошок YSZ, полученный гли-

суспензии с концентрацией 35 мас% YSZ без про-

цин-нитратным методом, обладает пористой структу-

межуточного обжига при скорости 10 мм·мин-1.

рой и имеет большее количество агломерированных

Зависимость толщины пленочного слоя от темпера-

частиц (рис. 3, а, б). Оптимизацию технологических

туры спекания представлена на рис. 4.

параметров нанесения пленочного электролита про-

При температуре обжига ниже 1300°С не дости-

водили при использовании порошка YSZ, полученно-

гается максимальное уплотнение и спекание пленки

го методом соосаждения.

YSZ, а при температуре выше 1400°С происходит

Определение оптимальных технологических па-

спекание пористой анодной подложки, что будет

раметров для формирования пленочного электроли-

ухудшать электрохимические характеристики данной

та. При окунании в суспензии часто формируется

гетеросистемы. Таким образом, оптимальная темпе-

пленка, неравномерная по толщине, в нижней части

ратура (Tобжига) формирования пленки электролита

подложки толщина нанесенного слоя может быть

составляет 1350°С.

значительно больше, чем в верхней — «клиновый эф-

Влияние морфологии порошка YSZ на формиро-

фект» [8], существенное влияние на который оказыва-

вание пленок. С учетом выбранных технологиче-

ет скорость вытягивания подложки. Для устранения

ских приемов получены пленки электролита YSZ

Рис. 5. Микрофотографии подложки (а), пленки YSZ из суспензии с порошком, полученным глицин-нитратным

методом (б) и методом соосаждения (в).

Формирование пленок иттрий-стабилизированного оксида циркония при осаждении из суспензий

347

из порошков, синтезированных глицин-нитратным

Финансирование работы

способом и путем соосаждения. После нанесения

Работа выполнена при поддержке Российского

пленок и обжига с целью устранения микродефек-

фонда фундаментальных исследований, грант № 17-

тов и получения плотного слоя электролита была

08-01227.

проведена импрегнация спиртовым раствором солей

с последующей термообработкой при температуре

1300°С. На рис. 5 представлены микрофотографии

Список литературы

функционального слоя подложки NiO/YSZ (рис. 5, а)

[1] Dokiya M. // J. Solid State Ionics. 2002. V. 152-153.

пленок, полученных из порошков, синтезированных

P. 383-392.

разными методами (рис. 5, б, в). Использование пори-

[2] Kawada T., Mizusaki J. // Handbook of Fuel Cells:

стого и агломерированного порошка, синтезирован-

Fundamentals, Technology, Applications. V. 4. Fuel

ного глицин-нитратным методом, приводит к получе-

Cell Technology and Applications. Chichester: Wiley

нию мелкокристаллической и пористой пленки. При

and Sons, 2003. P. 987-1001.

использовании слабоагломерированного порошка,

[3] Williams M. C. // Fuel Cells. 2001. V. 1. N 2. P. 87-91.

полученного методом соосаждения, получены круп-

[4] Ho J. C. // Technological Forecasting & Social

нозернистые, плотные пленки электролита YSZ.

Change. 2014. V. 82. P. 66-79.

[5] Irvine J. T. S., Connor P. Solid Oxide Fuels Cells:

Facts and Figures. London: Springer, 2013. 230 p.

Выводы

[6] Кузьмин А. В., Новикова Ю. В., Строева А. Ю.,

Разработана технология и определены оптималь-

Горелов В. П., Вылков А. И., Ананьев М. В., Ерма-

ные параметры формирования поликристаллических

ков А. В., Зайков Ю. П. // ЖПХ. 2018. Т. 91. № 2.

С. 181-186 [Kuzmin A. V., Novikova Y. V., Stroe-

крупнозернистых пленок твердого электролита YSZ

va A. Y., Gorelov V. P., Vylkov A. I., Ananiev M. V.,

методом окунания субстрата в спиртосодержащие

Ermakov A. V., Zaikov Y. P. // Russ. J. Appl. Chem.

суспензии с последующей импрегнацией пленочно-

2018. V. 91. N 2. P. 196-201].

го слоя спиртовым раствором солей. Для получения

[7] Kuzmin A. V., Stroeva A. Yu., Plekhanov M. S., Gore-

пленкообразующего слоя высокой сплошности необ-

lov V. P., Farlenkov A. S. // Int. J. Hydrogen Energy.

ходимо приготовление суспензии из порошка, имею-

2018. V. 43. N 36. P. 19206-19212.

щего субмикрометровый размер частиц, но низкую

[8] Юшина Л. Д. Пленки твердооксидных электроли-

способность к агломерации. Оптимальная концентра-

тов. Екатеринбург: РИО УрО РАН, 2012. 138 с.

ция дисперсной фазы пленкообразующего прекурсора

[9] Дунюшкина Л. А. Введение в методы получения

составляет 30-35 мас%, наиболее эффективная ско-

пленочных электролитов для твердооксидных

рость вытягивания субстрата из пленкообразующей

топливных элементов. Екатеринбург: УРО РАН,

суспензии — 110 мм·мин-1. Результаты исследования

2015. 126 с.

[10] Wang Z., Sun K., Shen S., Zhang N., Qiao J. // J.

являются важным этапом в создании коммерческой

Membrane Sci. 2008. V. 320. N 1-2. P. 500-504.

модели энергоустановки на основе твердооксидных

[11] Pan Y., Zhu J. H., Hu M. Z., Payzant E. A. // Surface

топливных элементов.

Coatings Technol. 2005. V. 200. N 5-6. P. 1242-1247.

[12] Meng X., Gong X., Yin Y., Yang N., Tan X. // Int. J.

Благодарности

Hydrogen Energy. 2013. V. 38. N 16. P. 6780-

6788.

Авторы благодарят сотрудников ИВТЭ УрО РАН,

[13] Marrero J. C. // J. Advanced Ceram. 2013. V. 2. N 1.

А. А. Панкратова, С. В. Плаксина, Н. М. Поротникову

P. 55-62.

за проведение аттестации материалов. При выпол-

[14] Tikkanen H. Suciu C. Wærnhus I. Hoffmann A. C. //

нении исследований использовалось оборудование

Ceram. Int. 2011. V. 37. N 7. P. 2869-2877.

Центра коллективного пользования «Состав веще-

[15] Wang Q., Peng R., Xia C., Zhu W., Wang H. // Ceram.

ства» ИВТЭ УрО РАН.

Int. 2008. V. 34. N 7. P. 1773-1778.