Журнал прикладной химии. 2019. Т. 92. Вып. 3

КАТАЛИЗ

УДК 542.943.7; 66.074.62

ДОБАВКИ ДЛЯ ДОЖИГА МОНООКСИДА УГЛЕРОДА В ГАЗАХ РЕГЕНЕРАЦИИ

КАТАЛИЗАТОРА КРЕКИНГА БЕЗ ИСПОЛЬЗОВАНИЯ

БЛАГОРОДНЫХ МЕТАЛЛОВ

© К. И. Дмитриев, О. В. Потапенко, Т. В. Бобкова,

Н. Н. Леонтьева, Т. П. Сорокина, В. П. Доронин

Институт проблем переработки углеводородов СО РАН (ИППУ СО РАН), Омск

E-mail: kidxix83@yandex.ru

Поступила в Редакцию 15 октября 2018 г.

После доработки 11 ноября 2018 г.

Принята к публикации 29 ноября 2018 г.

Синтезированы и испытаны добавки для снижения содержания монооксида углерода в газах регене-

рации катализатора крекинга без использования благородных металлов. В качестве таких добавок

могут выступать: смешанные оксиды на основе меди, церия, магния и алюминия, оксид марганца,

нанесенный на γ-оксид алюминия. Добавки на основе смешанных оксидов обладают высокой кислот-

ностью и не снижают активность каталитической системы в реакциях крекинга. По эффектив-

ности (89.7-95.5%) снижения содержания монооксида углерода смешанные оксиды на основе меди

и церия сопоставимы с добавкой на основе платины КО-10 (96.8%). Активность добавки на основе

оксида марганца зависит от температуры прокаливания образца, максимальная эффективность

снижения содержания монооксида углерода достигается при температурах 850-920°С и составляет

88.0%.

Ключевые слова: монооксид углерода, каталитический крекинг, добавки для дожига монооксида

углерода, смешанный оксид, оксид марганца.

DOI: 10.1134/S0044461819030137

Процесс каталитического крекинга является ос-

установок каталитического крекинга и ужесточением

новным источником высокооктанового бензина и

экологических требований снижение содержания мо-

легких непредельных углеводородов (С3-С4), которые

нооксида углерода в газах регенерации катализатора

являются ценным сырьем для нефтехимии. В процес-

является первоочередной задачей [1].

се крекинга в реакторе на поверхности катализатора

На современных нефтеперерабатывающих пред-

образуются углеродистые отложения, которые при

приятиях для снижения содержания монооксида угле-

регенерации сгорают с образованием газов, содер-

рода используются специальные добавки, которые

жащих до 60 мг·м-3 монооксида углерода. Высокое

либо входят в состав катализатора крекинга, либо

содержание монооксида углерода в регенераторе мо-

независимо загружаются в систему реактор-регенера-

жет приводить к возникновению перегревов техноло-

тор. Такие добавки представляют собой катализаторы

гического оборудования и к загрязнению окружаю-

дожига монооксида углерода, активным компонентом

щей среды. В связи с постоянным ростом мощностей

которых является благородный металл (платина или

378

Добавки для дожига монооксида углерода в газах регенерации катализатора крекинга...

379

палладий), нанесенный на подложку из γ-оксида алю-

ли с готовым катализатором крекинга в количестве

миния [1-3]. Основным недостатком данных добавок

10 мас%.

является их высокая стоимость.

Синтез добавок на основе оксида марганца.

Из литературных источников известно, что для

Синтез добавок на основе оксида марганца проводили

создания высокотемпературного активного катали-

двумя способами с целью определения оптимальных

затора окисления монооксида углерода до углекис-

условий для формирования активного компонента.

лого газа без использования благородных металлов

Согласно первому способу добавку (МД-1) на ос-

могут быть использованы оксиды редкоземельных

нове MnO2 получали путем осаждения из раство-

элементов Се и La [3-5], сложные системы на основе

ра нитрата марганца при равномерном добавлении

смешанных оксидов Cu, Mn, Ce и Co [6-10], ком-

5%-ного водного раствора аммиака. Полученный

позитные материалы на основе оксидов марганца и

осадок выдерживали в маточном растворе в течение

церия [11-13], система MnOx/γ-Al2O3 [14-17].

3 ч при температуре 40°С и интенсивном перемеши-

Наиболее перспективными с точки зрения при-

вании. Далее для создания композиции добавки в

менения в условиях каталитического крекинга при

маточный раствор добавляли гидроксид алюминия и

температурах регенерации более 700°С являются

бентонитовую глину из расчета готовой композиции с

смешанные оксиды и система на основе оксида мар-

соотношением по массе (%): MnO2 — 12, Al2O3 — 71,

ганца. Смешанные оксиды обладают высокой кислот-

бентонитовая глина — 17.

ностью, что при использовании их в качестве добавки

Второй способ синтеза марганцевой добавки

в количествах до 10 мас% к катализатору крекинга

(МД-2) отличался последовательностью выполне-

не оказывает влияния на интегральную кислотность

ния стадий осаждения. В первую очередь готовили

каталитической системы в целом [18].

водную суспензию гидроксида алюминия, в которую

Целью данной работы являлись синтез и иссле-

при интенсивном перемешивании и температуре 40°С

дование физико-химических характеристик добавок

постепенно добавляли нитрат марганца и 5%-ный

к катализатору крекинга, не содержащих благород-

водный раствор аммиака. Последующие стадии ста-

ных металлов, для снижения содержания монооксида

рения осадка и смешения с бентонитовой глиной

углерода в дымовых газах регенерации.

выполняли при аналогичных условиях.

Общими для двух способов приготовления яв-

ляются стадии: выпаривание из суспензии влаги,

Экспериментальная часть

формирование частиц с размером 50-100 мкм, сушка

Синтез добавок на основе смешанных оксидов.

при 100°С в течение 10 ч и прокалка при температуре

В работе использовали добавки как на основе ин-

в интервале 650-1000°С с шагом 50° в течение 4 ч.

дивидуальных смешанных оксидов Zn-Mg-Al, Co-

Прокалка при различных температурах необходима

Mg-Al, Ce-Cu-Mg-Al и Cu-Mg-Al, так и добавки,

для оценки условий активации добавки. Прокаленные

содержащие смешанный оксид в смеси с бентони-

добавки механически смешивали с готовым катали-

товой глиной. Смешанные оксиды были получены

затором крекинга в количестве 1 мас%.

из гидротальцитов, которые были синтезированы

Методы исследования. Исследование марган-

методом соосаждения [19, 20]. Химический состав

цевых добавок (МД-1, МД-2) методом рентгено-

используемой бентонитовой глины (мас%): Al2O3 —

фазового анализа выполняли на порошковом рент-

24.5, MgO — 3.8, Fe2O3 — 3.8, CaO — 1.1, Na2O —

геновском дифрактометре D8 Advance (Bruker) в

0.14.

CuKα-излучении (длина волны 0.15406 нм) с исполь-

Добавки ГТ1-ГТ4 на основе чистых смешанных

зованием позиционно-чувствительного детектора

оксидов вводили в композицию цеолитсодержащего

Lynxeye. Для фазового анализа использовались сле-

катализатора крекинга на этапе смешения суспензии

дующие режимы измерения: шаг сканирования 0.05°,

компонентов в количестве 10 мас%.

время накопления сигнала 2 с/точке, div.slit = 0.3, на-

Соотношение компонентов смешанный оксид:

пряжение и ток накала 40 кВ и 40 мА соответственно;

:бентонитовая глина при приготовлении суспензии

область сканирования 2θ: 4-60°. Расшифровку полу-

добавок ГТ3-Б (Cu-Mg-Al), ГТ4-Б (Ce-Cu-Mg-Al)

ченных дифрактограмм проводили с использованием

составляло 25:75 (мас.). Полученную суспензию упа-

базы данных по порошковой дифракции ICDD PDF-2

ривали на водяной бане, формовали частицы разме-

(2006 г.) в программе EVA (Bruker).

ром 50-100 мкм, сушили при 100°С в течение 10 ч и

Химический состав добавок определяли методом

прокаливали при температуре 750°С в течение 5 ч.

атомно-эмиссионной спектроскопии с индуктивно

Затем прокаленную добавку механически смешива-

связанной плазмой (АЭС-ИСП) на спектрометре

380

Дмитриев К. И. и др.

710ES (Varian) после перевода образца в раствор

агентом выступал кислород атмосферного воздуха,

в смеси минеральных кислот. В этом же раство-

время контакта составляло 0.4 с. В газах регенерации

ре определяли остаточное содержание натрия по

определяли содержание монооксида углерода, СО2

атомным спектрам испускания (в режиме эмиссии)

[анализатор Costech international API300 (Италия),

на атомно-абсорбционном спектрометре АА-6300

метод инфракрасной спектрометрии]. Эффективность

(Shimadzu).

снижения содержания монооксида углерода образ-

Влияние добавок на каталитическую активность в

цами сравнивали с промышленной добавкой на ос-

условиях крекинга оценивали на лабораторной уста-

нове платины КО-10 (Pt = 0.04 мас%), которая на

новке проточного типа с неподвижным слоем ката-

данный момент используется на нефтеперерабаты-

лизатора в количестве 5.0 г при температуре 527°C

вающих предприятиях в процессе каталитического

и массовой скорости подачи сырья 30 ч-1 (ASTM

крекинга.

D3907-13), в качестве сырья использовался гидро-

очищенный вакуумный газойль. Состав газообразных

Обсуждение результатов

продуктов крекинга (C1-C5+), а также содержание

продувочного газа (N2) определяли хроматографи-

Добавки на основе смешанных оксидов. Химиче-

чески на приборе Кристалл 5000.1, оборудованном

ский состав прокаленных смешанных оксидов,

капиллярной колонкой GS-Alumina (50 м × 0.53 мм),

удельная поверхность и кислотность представлены в

стальной насадочной колонкой (3 м × 3 мм, адсорбент

табл. 1. Наибольшей поверхностью и кислотностью

NaX фракции 45/60 меш), пламенно-ионизацион-

обладает образец ГТ1. Для оценки влияния меди на

ным детектором и детектором по теплопроводности.

эффективность снижения монооксида углерода в об-

Количественный анализ жидких продуктов крекин-

разце ГТ3 ее содержание снижено в 2 раза по сравне-

га проводили в соответствии с методикой ASTM D

нию с образцом ГТ4.

2887 (метод имитированной дистилляции) на газо-

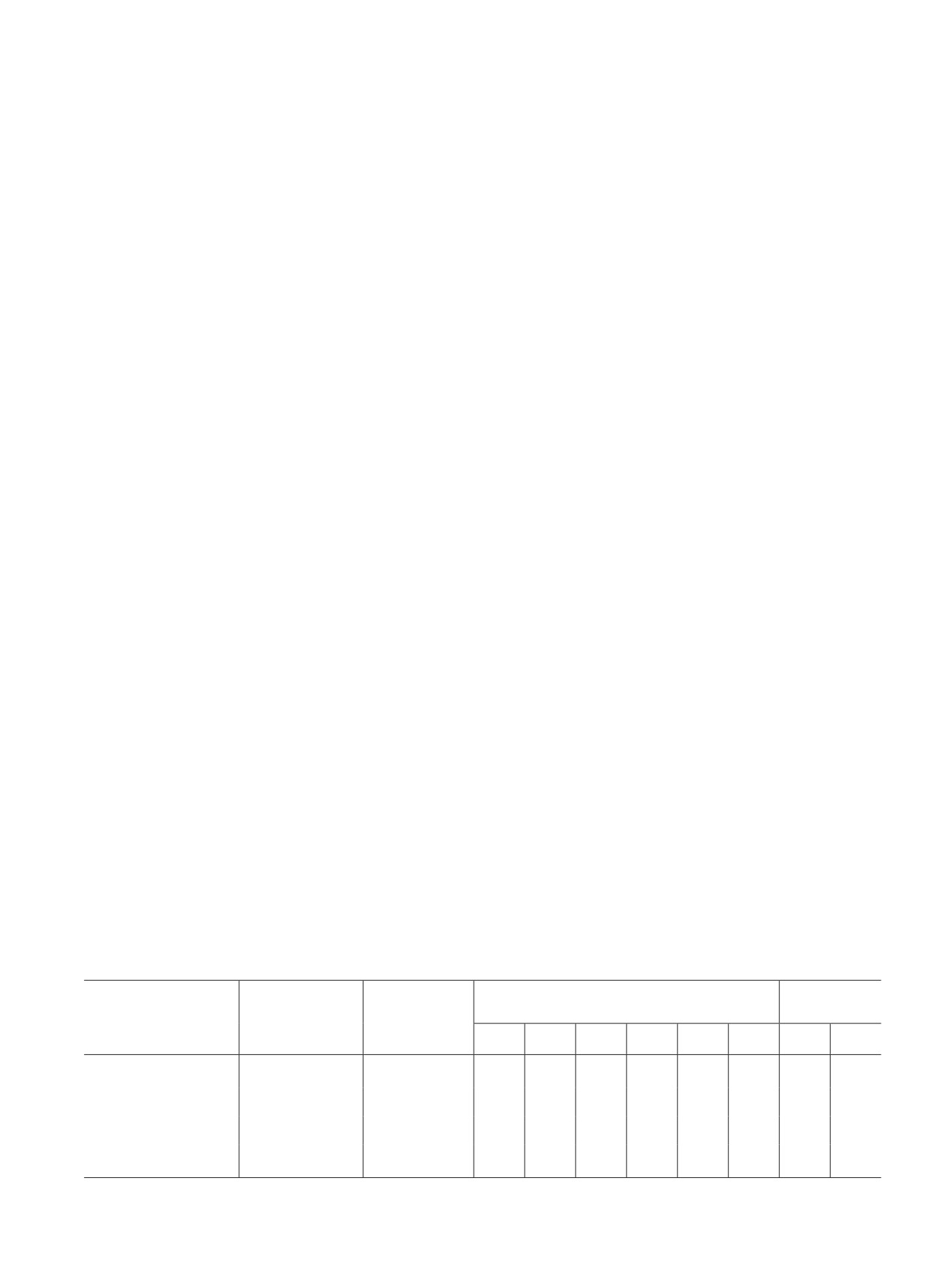

Результаты испытаний катализаторов, содержащих

вом хроматографе GC-2010 Shimadzu c капиллярной

10 мас% добавок ГТ1-ГТ4, в условиях каталитиче-

колонкой Rtx-2887 (10 м × 0.53 мм × 2.65 мкм) и

ского крекинга представлены на рис. 1. В качестве

пламенно-ионизационным детектором. К бензиновой

базового образца использовали равновесный катали-

фракции относили все жидкие углеводороды с темпе-

затор крекинга.

ратурой кипения менее 216°С.

Использование в качестве добавок смешанных ок-

Содержание коксовых отложений на катализаторе

сидов на основе цинка (ГТ1) и кобальта (ГТ2) благо-

определяли по уменьшению массы образца после его

даря их высокой кислотности не снижает активность

прокаливания на воздухе при температуре 600ºС.

катализатора. Низкие значения конверсии и выхода

Исследование содержания монооксида углерода в

бензина для добавок ГТ3 и ГТ4 связаны с присут-

газах регенерации катализатора крекинга проводили

ствием в образце меди, которая оказывает отравляю-

на лабораторной установке при температуре 600°С в

щее действие на цеолит типа Y [21]. Использование

кварцевом реакторе с псевдоожиженным слоем ката-

добавок ГТ3-Б и ГТ4-Б, также содержащих медь, но

лизатора. Исследуемый образец предварительно «за-

вводимых путем механического смешения с готовым

коксовывали» в условиях каталитического крекинга

катализатором, не приводит к снижению конверсии и

по ASTM D3907-13, описанных выше. Окисляющим

выхода бензина.

Таблица 1

Текстурные характеристики и химический состав смешанных оксидов

Удельная

Мольное

Содержание элементов, мас%

площадь

Кислотность,

отношение

Смешанный оксид

поверхности

мкмоль·м-2

SБЭТ, м2·г-1

Al

Mg

Zn

Co

Cu

Се

M2+

M3+

ГТ1 (Zn-Mg-Al)

93

2.08

14.4

31.2

15.6

—

—

—

3.25

1

ГТ2 (Co-Mg-Al)

88

1.90

13.2

30.9

—

15.7

—

—

3.53

1

ГТ3 (Ce-Cu-Mg-Al)

—

—

14.5

21.9

—

—

10.9

10.8

3.00

1

ГТ4 (Cu-Mg-Al)

70

2.36

14.4

31.3

—

—

19.4

—

3.51

1

Добавки для дожига монооксида углерода в газах регенерации катализатора крекинга...

381

Рис. 1. Каталитическая активность образцов, содержащих добавки смешанных оксидов, при крекинге гидроочи-

щенного вакуумного газойля (527°С, С/О = 4).

Присутствие добавок МД-1 и МД-2 на основе

оксида марганца в количестве 1 мас% незначительно

влияет на изменение активности катализатора в про-

цессе крекинга.

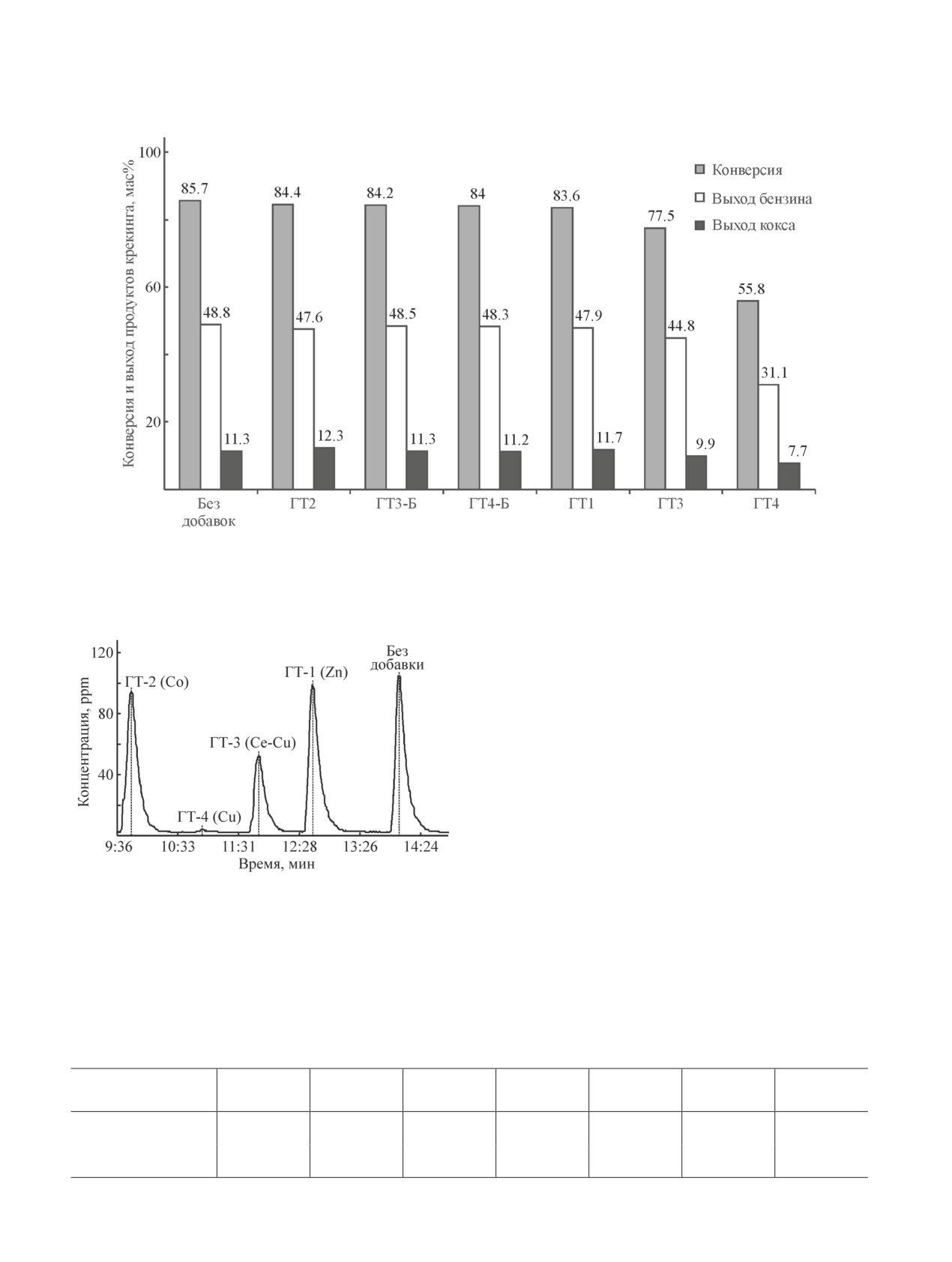

Экспериментальные кривые образования моно-

оксида углерода при регенерации катализаторов кре-

кинга представлены на рис. 2. При исследовании

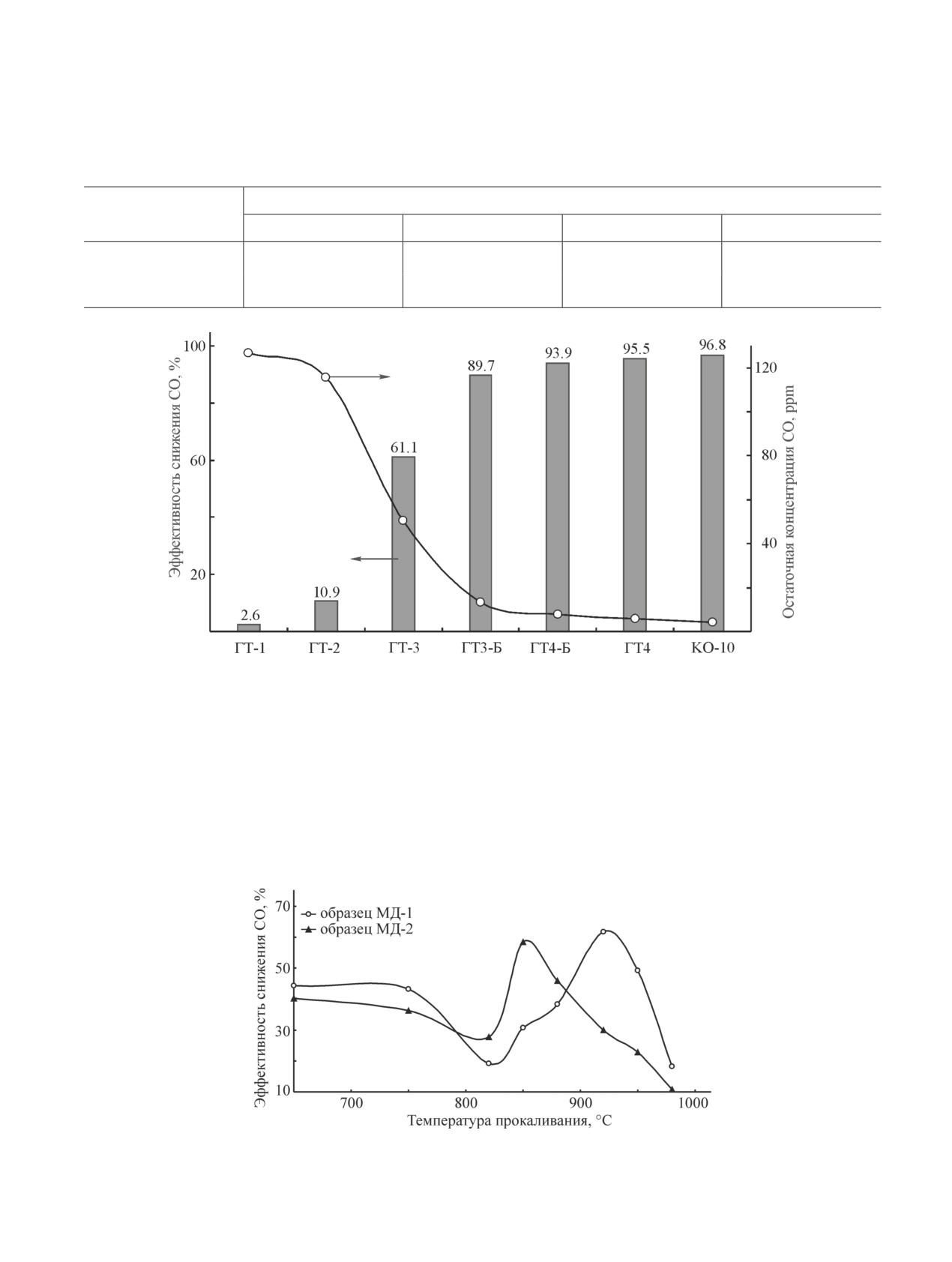

регенерации образцов катализаторов (табл. 2, рис. 3)

установлено, что наиболее активными в процессе

окисления монооксида углерода являются системы,

содержащие смешанные оксиды на основе меди и

церия (ГТ3-Б, ГТ4 и ГТ4-Б). По эффективности сни-

жения содержания монооксида углерода они сопоста-

Рис. 2. Экспериментальные кривые образования мо-

вимы с добавкой на основе платины КО-10.

нооксида углерода при регенерации катализатора кре-

кинга.

Таблица 2

Концентрация СО и СО2 в газах регенерации при использовании добавок на основе смешанных оксидов

(кипящий слой, 600°С, τ = 0.4 с)

Zn

Co

Ce-Cu

Ce-Cu

Cu

Cu

Концентрация, ppm

КО-10

(ГТ1)

(ГТ2)

(ГТ3)

(ГТ3-Б)

(ГТ4-Б)

(ГТ4)

СО

127

116

51

13

8

6

4

СО2

400

410

480

510

520

522

531

382

Дмитриев К. И. и др.

Таблица 3

Химический состав добавок на основе оксида марганца

Содержание элементов, мас%

Добавка

MnO2

Na2O

Fe2O3

Al2O3

МД-1

11.3

0.16

0.65

66.9

МД-2

12.6

0.13

0.63

67.9

Рис. 3. Эффективность снижения содержания монооксида углерода добавками на основе смешанных оксидов.

Добавки на основе оксида марганца. Химический

катализатора крекинга. При смешении с высокодис-

состав добавок на основе оксида марганца представ-

персной суспензией глины частицы гидроксидов алю-

лен в табл. 3. Содержание до 0.65 мас% оксида железа

миния и марганца равномерно окружены частицами

в составе добавок связано с применением бентонито-

глины, что обеспечивает после высушивания и про-

вой глины, которая необходима для придания добав-

каливания высокую прочность фазовых контактов

кам определенных физических свойств (плотность и

композиции. Физические характеристики добавки

прочность), примерно равных свойствам основного

уже при содержании около 25 мас% глины близки

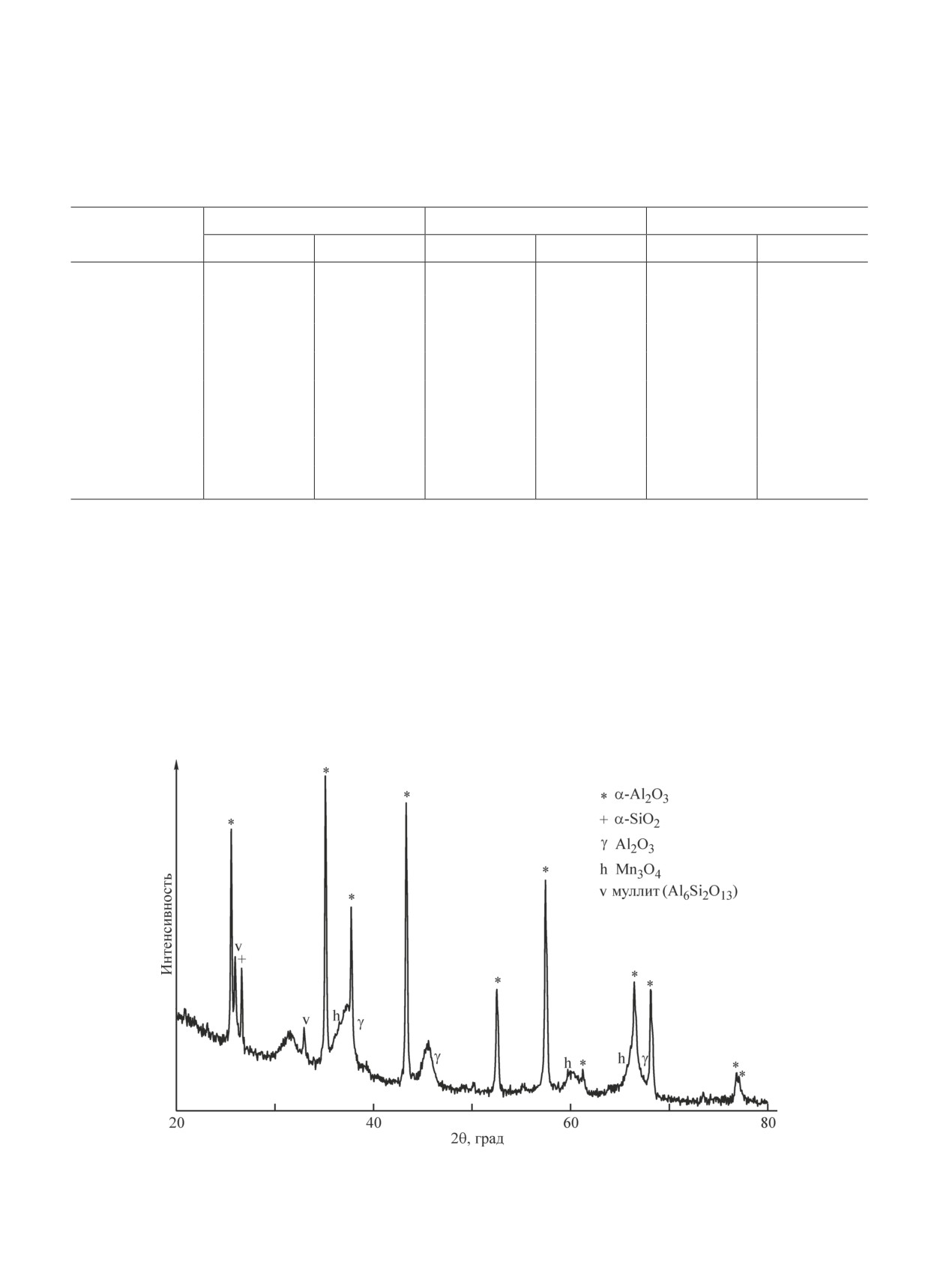

Рис. 4. Зависимость эффективности снижения монооксида углерода в газах регенерации для добавок на основе

марганца от температуры прокаливания.

Добавки для дожига монооксида углерода в газах регенерации катализатора крекинга...

383

Таблица 4

Концентрация СО и СО2 в газах регенерации при использовании добавок на основе марганца

(кипящий слой, 600°С)

Эффективность снижения СО, %

Концентрация СО, ppm

Концентрация СО2, ppm

Температура

прокалки, °С

МД-1

МД-2

МД-1

МД-2

МД-1

МД-2

650

44.3

40.2

73

78

460

453

750

43.2

36.3

74

83

460

446

820

19.2

27.8

106

95

422

430

850

30.7

58.5

91

54

436

487

880

38.4

46.0

81

71

450

463

920

61.8

29.9

50

92

493

435

950

49.2

22.8

66

101

469

421

980

18.2

10.8

107

117

413

399

к характеристикам катализатора крекинга. Близкие

интервале температур 900-1000°С. В случае присут-

значения износоустойчивости и насыпной плотно-

ствия в составе добавки бентонитовой глины интер-

сти добавки и катализатора крекинга обеспечивают

вал температур термодиспергирования смещается в

их равномерное распределение в зоне регенерации

область 850-920°С (рис. 4, табл. 4). При температурах

[22].

более 950°С происходит спекание образцов и резкое

Каталитическая активность системы оксид мар-

падение каталитической активности.

ганца на γ-Al2O3 в процессах окисления углеводо-

Различие между образцами МД-1 и МД-2 заклю-

родов и монооксида углерода зависит от конечной

чается в смещении температурного интервала тер-

температуры прокалки катализатора [19]. Наиболее

модиспергирования образца МД-2 в область более

активные образцы в этой работе были получены в

низких температур, что связано с более активным

Рис. 5. Фазовый состав образца МД-1, Т = 920°С.

384

Дмитриев К. И. и др.

Рис. 6. Фазовый состав образца МД-2, Т = 850°С.

взаимодействием марганцевого и алюминиевого ком-

соответственно. Наибольшая активность добавок в

понентов на стадии синтеза. Согласно литературным

снижении содержания монооксида углерода при ре-

источникам активность образцов в реакциях окис-

генерации катализатора наблюдается у систем на ос-

ления монооксида углерода обусловлена наличием

нове смешанных оксидов церия, меди, магния и алю-

высокодисперсной фазы β-Mn3O4, которая образуется

миния, вводимых путем механического смешения.

при взаимодействии оксидов марганца и алюминия

Эффективность снижения содержания монооксида

при высоких температурах прокалки в процессе тер-

углерода при этом составила 89.7-95.5%, что сопо-

модиспергирования [19, 20].

ставимо с промышленно эксплуатируемой добавкой

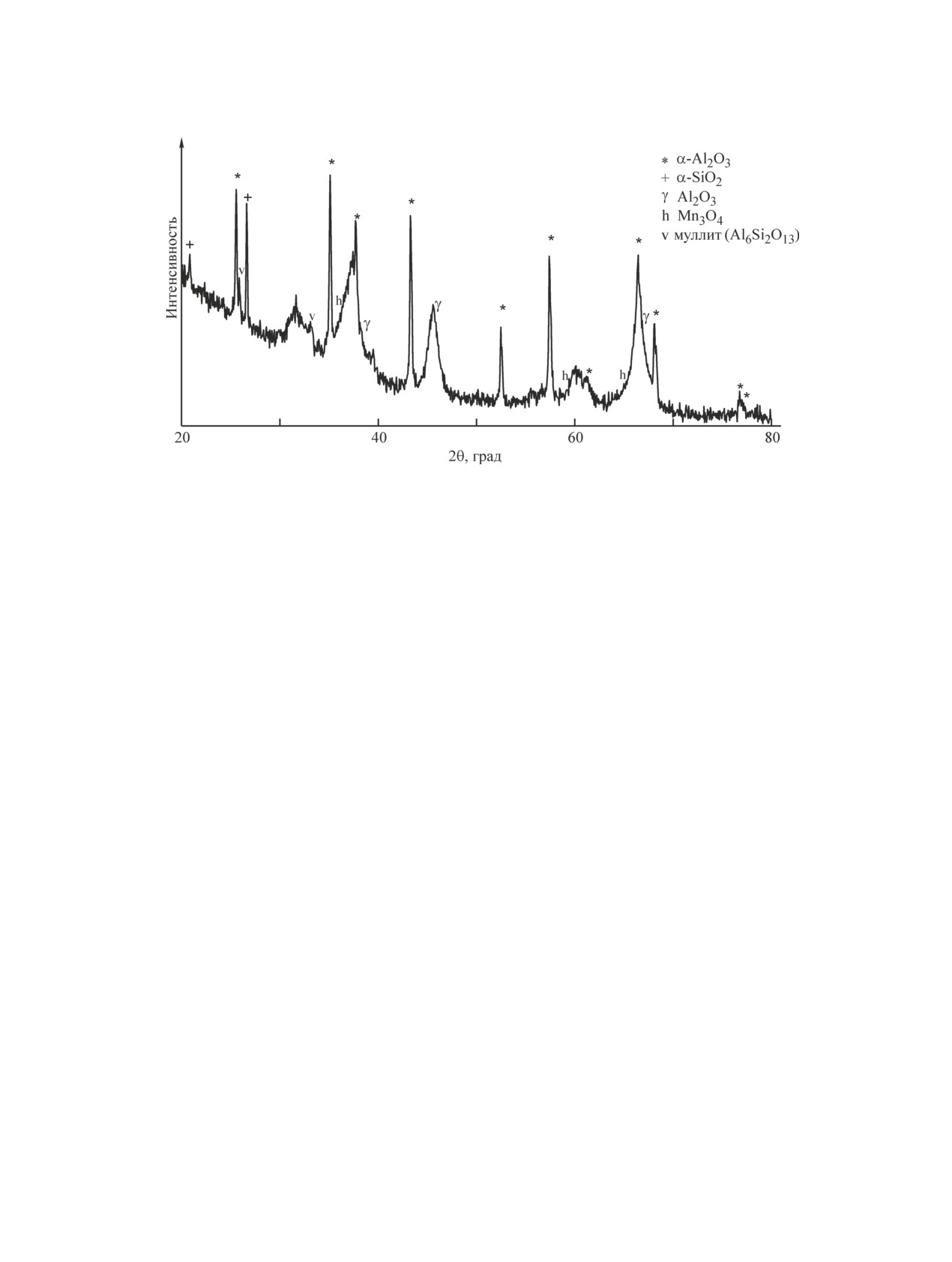

По данным рентгенофазового анализа наиболее

КО-10 на основе платины.

активные образцы МД-1920°С и МД-2850°С имеют в

Установлены условия активации добавок на ос-

своем составе высокодисперсную фазу β-Mn3O4, о

нове марганца, нанесенного на γ-оксид алюминия,

чем свидетельствуют слабоинтенсивные пики в обла-

соответствующие формированию высокодисперсной

сти основных рефлексов этой фазы (углы 2θ, равные

активной фазы β-Mn3O4. Температура конечной про-

36, 60 и 65°) (рис. 5, 6). Наличие фазы муллита на

калки образцов должна варьироваться в интервале

рентгенограммах обусловлено присутствием в соста-

850-920°С. Эффективность снижения содержания

ве образцов бентонитовой глины.

монооксида углерода достигает 95.5%.

Выводы

Благодарности

По результатам исследований установлено, что

Авторы выражают благодарность Т. В. Киреевой,

использование добавок на основе смешанных окси-

А. В. Бабенко за определение химического состава

дов цинка и кобальта не снижает активность катали-

добавок и смешанных оксидов и Т. И. Гуляевой за

затора крекинга, но приводит к низкой активности в

определение текстурных характеристик и кислотно-

удалении монооксида углерода из газов регенерации.

сти смешанных оксидов.

Конверсия и выход бензина крекинга при применении

добавок на основе смешанных оксидов церия и меди

Финансирование работы

зависят от способа введения добавки. При введении

на стадии смешения композиции наблюдается резкое

Работа выполнена в рамках государственного за-

снижение конверсии от 85.7 до 55.8 мас%, выхода

дания Института проблем переработки углеводородов

бензина от 48.8 до 31.1 мас%, а при использовании

СО РАН в соответствии с Программой фундаменталь-

каталитических систем, полученных механическим

ных научных исследований государственных акаде-

смешением, снижение не превышает 2.0 и 1.0 мас%

мий наук на 2013-2020 годы по направлению V.46,

Добавки для дожига монооксида углерода в газах регенерации катализатора крекинга...

385

проект № V.46.2.4 (номер госрегистрации в системе

[12] Madras G. // J. Mol. Catal. A: Chemical. 2016. V. 424.

ЕГИСУ НИОКТР AAAA-A17-117021450095-1).

Р. 106-114.

[13] Xiaodong Z., Hongxin L., Yang Y. // J. Environ. Chem.

Eng. 2017. V 5. Р. 5179-5186.

Список литературы

[14] Цирульников П. Г. // Рос. хим. журн. 2007. Т. LI.

[1] Alexeev O. S., Krishnamoorthy S., Jensen C. // Catal.

№ 4. С. 133-139.

Today. 2007. V. 127. Р. 189-198.

[15] Булавченко О. А., Афонасенко Т. Н., Цырульни-

[2] Пат. РФ 2621350 (опубл. 2017). Способ получения

ков П. Г. // Кинетика и катализ. 2014. Т. 55. № 5.

наночастиц.

С. 671-680 [Bulavchenko O. A., Afonasenko T. N.,

[3] Pat. US 7959792 (publ. 2011). CO oxidation promoters

Tsyrul′nikov P. G. // Kinet. Catal. 2014. V. 55. N 5.

for use in FCC processes.

P. 639-648].

[4] Pat. US 6596249 (publ 2003). Cu-Al/Ce-Al complex

[16] Пат. РФ 2063803 (опубл. 1996). Катализатор глубо-

oxide combustion catalysts, their preparation and use.

кого окисления органических соединений и оксида

[5] Загайнов И. В., Трусова Е. А., Либерман Е. Ю. //

углерода.

Успехи в хим. технологии. 2010. Т. 24. № 9. С. 67-71.

[17] Пат. РФ 2365408 (опубл. 2009). Катализатор для

[6] Aguilera D., Perez A., Molina R., Moreno S. // Studies

окисления СО в процессе регенерации катализа-

Surface Sci. Catal. 2010. V. 175. Р. 513-516.

торов крекинга и способ его приготовления.

[7] Christopher J., Kieran J., Stuart H. // J. Mol. Catal. A:

[18] Karthikeyani A. V., Anantharaman N. A., Prab-

Chemical. 2009. V. 305. Р. 121-124.

hu K. M., Ramakumar S. S. V. // Int. J. Hydrogen Ener-

[8] Hutchings G. J., Mirzaei A., Joynerb R. // Appl. Catal.

gy. 2017. V. 42. N 42. Р. 26529-26544.

A: General. 1998. V. 166. Р. 143-152.

[19] Climent M. J., Corma A., Iborra S., Epping K.,

[9] Haijun Z., Kegong F., Dong F. // J. Ind. Eng. Chem.

Velty A. // J. Catal. 2004. V. 225. Р. 316-326.

2017. V. 54. Р. 117-125.

[20] Polato C. M., Henriques C. A., Rodrigues A. C.,

[10] Bahrami S., Niaei A., JoseIllan-Gomez M. // J.

Monteiro J. L. // Catal. Today. 2008. V. 133. Р. 534-

Environ. Chem. Eng. 2017. V. 5. N 5. Р. 4937-4947.

550.

[11] Xiao-man Zhanga, Ya-Qing Denga, Pengfei Tiana //

[21] Coughlan B., Keane M. A. // Zeolites. 1991. V. 11. N 8.

Appl. Catal. B: Environmental. 2016. V. 191. Р. 179-

Р. 854-857.

191.