Журнал прикладной химии. 2019. Т. 92. Вып. 7

ФИЗИКО-ХИМИЧЕСКИЕ ИССЛЕДОВАНИЯ СИСТЕМ И ПРОЦЕССОВ

УДК 536.452+662.6

КОНВЕРСИЯ ПРОДУКТОВ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ТОПЛИВ

В ПРОТОЧНОМ ФИЛЬТРАЦИОННОМ КОНВЕРТОРЕ С НАСАДКОЙ

© С. В. Глазов1, В. М. Кислов1, А. В. Размыслов1, М. В. Салганская1,2

1 Институт проблем химической физики РАН, г. Черноголовка Московской обл.

2 Московский государственный университет имени М. В. Ломоносова

E-mail: glazov@icp.ac.ru

Поступила в Редакцию 12 февраля 2019 г.

После доработки 13 марта 2019 г.

Принята к публикации 20 марта 2019 г.

Представлены результаты экспериментальных исследований конверсии продуктов газификации

древесины, торфа, углеотходов и сланца методом парциального окисления воздухом в проточном

фильтрационном конверторе, заполненном различными видами пористых насадок. В качестве на-

садки использованы древесный уголь, цеолит ЦПС и фарфоровые кольца Рашига. Для всех типов

насадок удалось экспериментально подобрать режимы, при которых теплота сгорания продуктов

конверсии не ниже, чем исходных газообразных продуктов. Степень конверсии пиролизных смол со-

ставляла 60-85% и незначительно зависела от типа насадки. Для продуктов газификации древесины

и углеотходов проведено сопоставление полученных экспериментальных результатов с расчетами

по термодинамической модели конверсии. Удовлетворительное соответствие между результатами

термодинамического расчета и экспериментальными данными получено для продуктов газификации

древесины, содержание пиролизных смол в которых достаточно высокое.

Ключевые слова: газификация биомассы; пиролизные смолы; окислительная конверсия

DOI: 10.1134/S0044461819070156

Процессы газификации биомассы рассматрива-

но при соблюдении условия отсутствия их конденса-

ются в качестве перспективного источника получе-

ции в газоходах. В научной литературе представлено

ния энергии, а также синтез-газа для химической

множество способов удаления пиролизных смол из

промышленности. Однако подобное использование

продуктов пиролиза биомассы, среди которых и ме-

твердых топлив органического происхождения сдер-

ханические методы, и термохимические, в том числе

живается из-за наличия значительного количества

с использованием катализаторов [1-6].

смол пиролиза в продуктах газификации [1-4]. Если

Содержание смол в продуктах газификации за-

для выработки электроэнергии с помощью газовых

висит не только от вида сырья, но и от условий, при

моторов содержание смол не должно превышать

которых происходит процесс термического воздей-

~100 мг·м-3, то для современных топливных ячеек

ствия, т. е. от метода газификации [3-6]. Так, на-

эти требования значительно более строгие (менее

пример, процесс спутной газификации в плотном

1·10-4), а, например, синтез Фишера-Тропша еще

слое характеризуется относительно низким содер-

более требователен — менее 1·10-6 пиролизных смол

жанием смол (0.02-2.0 г·м-3), а для противоточного

[1, 2]. И только низкоэффективное сжигание в топке

процесса типично довольно большое их количество

паровых котлов допускает высокое содержание смол,

(30-200 г·м-3). Прямые измерения количества пиро-

927

928

Глазов С. В. и др.

лизных смол при газификации биомассы в сверхади-

цессах, поскольку в состав пиролизных смол входит

абатическом режиме, который является разновидно-

широкий спектр соединений с самыми различными

стью противоточного процесса, показали еще более

свойствами, и замена их на одно соединение не может

высокие значения — до 500 г·м-3 [7, 8], что связано

считаться корректным моделированием [11].

с особенностями этого метода газификации. Метод

Среди исследований на реальных продуктах

газификации в сверхадиабатическом режиме харак-

пиролиза можно отметить работы [12, 13], в кото-

теризуется высокой энергоэффективностью, что и

рых представлены результаты исследований пар-

обусловливает наш выбор. Для улучшения качества

циального окисления продуктов пиролиза рисовой

образующегося газа посредством конверсии пиро-

соломы. Авторы отмечают, что наиболее важным

лизных смол нами опробован метод парциального

управляющим параметром процесса конверсии явля-

окисления продуктов газификации в проточном кон-

ется количество кислорода, подаваемого в конвертор.

верторе с подачей воздуха.

По их данным, существует некоторый оптимум по

Не слишком высокий интерес к процессам парци-

кислороду (ER = 0.34), при котором количество смол

ального окисления продуктов пиролиза и газифика-

минимально, а газообразных продуктов — макси-

ции обусловлен тем, что в качестве перспективных

мально.

методов газификации чаще всего рассматривают

Это вполне ожидаемый результат, поскольку при

именно процесс спутной газификации, при котором

малом количестве кислорода единственным факто-

содержание смол относительно невелико и их уда-

ром, способствующим разложению смол, является

ление решает проблему. При высоком содержании

температура, влияние которой менее существенно,

смол механическое удаление становится энергети-

чем влияние кислорода. А при значительном количе-

чески нецелесообразным. Например, при газифика-

стве кислорода из-за увеличенного тепловыделения

ции древесины в вышеупомянутом противоточном

реакций окисления температура резко поднимается и

процессе образуется так много смол пиролиза, что

начинают преобладать процессы карбонизации ком-

при их удалении энергетическая ценность газа мо-

понентов смол. Кроме того, увеличение количества

жет снизиться в 2-3 раза [7, 8]. Такие потери нель-

кислорода неизбежно приближает полное сгорание

зя не учитывать, тем более что сами по себе смо-

продуктов, что делает бессмысленным весь процесс

лы являются проблемным токсичным отходом, не

конверсии.

представляющим высокой ценности с химической

Основной целью настоящей работы было иссле-

точки зрения, а обеспечить каталитическую конвер-

дование возможности окислительной конверсии про-

сию большого количества смол в газ тоже весьма

дукт-газа с высоким содержанием смол пиролиза

затруднительно.

методом парциального окисления в проточном филь-

Естественно, что в этом случае следует исполь-

трационном конверторе лабораторного масштаба с

зовать в первую очередь термические методы кон-

насадками различного типа.

версии. Еще лучше, если повышение температуры

будет происходить не за счет внешнего нагрева, а за

Экспериментальная часть

счет парциального окисления смол пиролиза, которое

преобразует эти смолы в горючий газ. Таким образом,

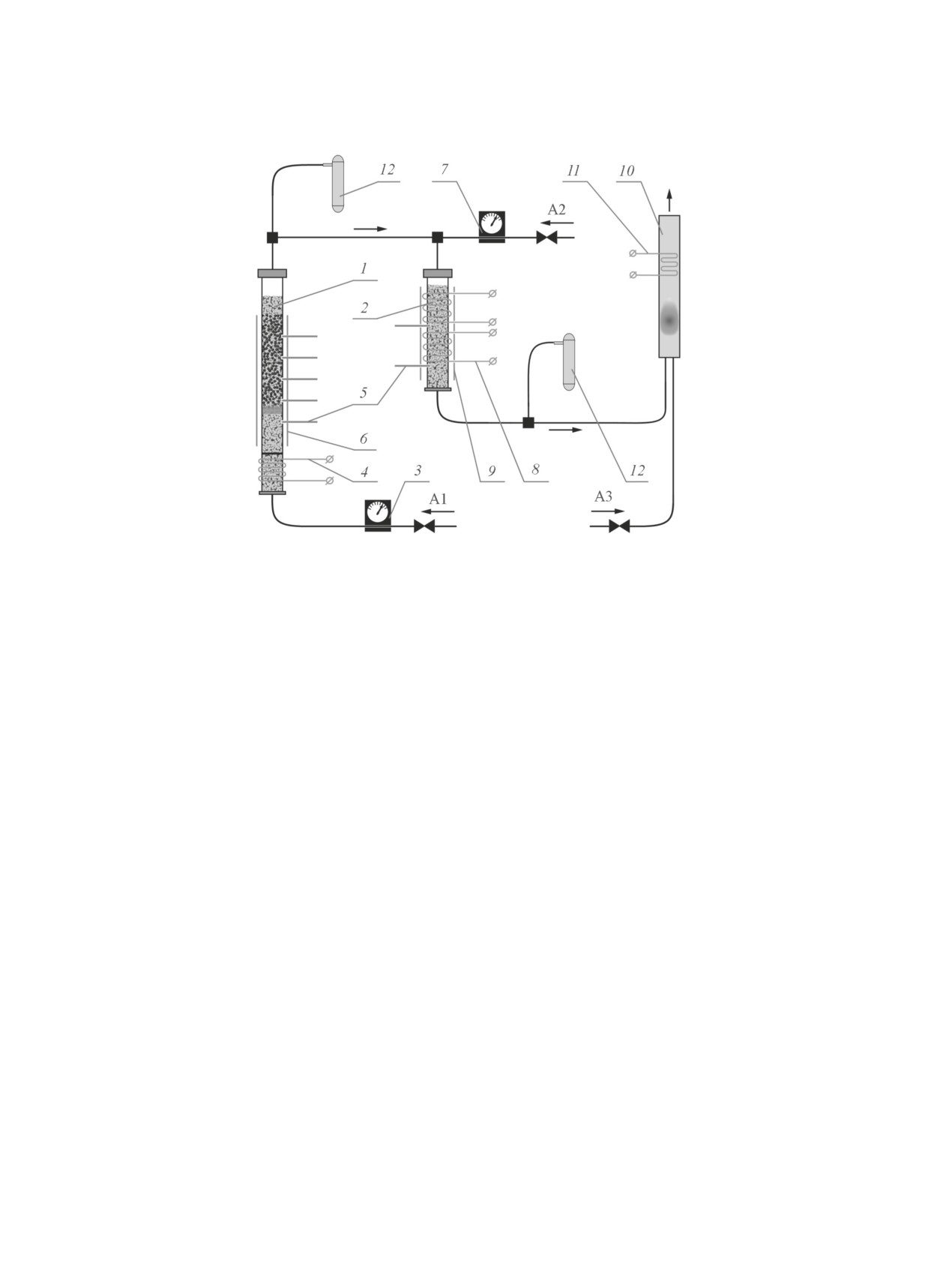

Описание установки. Схема экспериментальной

наиболее эффективный метод конверсии, по всей

установки для исследования конверсии продуктов га-

видимости, должен включать процессы окислитель-

зификации твердых топлив органического происхож-

ной и паровой конверсии при высокой температуре.

дения представлена на рис. 1. Лабораторная установ-

Паровая конверсия используется для повышения со-

ка состояла из кварцевого газификатора 1 диаметром

держания водорода за счет реакции водяного сдвига

46 мм и длиной 0.8 м, в котором осуществляли про-

в том случае, когда необходимо получение качествен-

цесс газификации биомассы в сверхадиабатическом

ного синтез-газа для дальнейшего использования в

режиме, и проточного фильтрационного конвертора 2

процессах химического синтеза.

диаметром 34 мм, длиной 0.6 м, заполненного пори-

Экспериментальные исследования процесса пар-

стой насадкой, в котором осуществляли конверсию

циального окисления пиролизных смол часто прово-

продуктов газификации методом парциального окис-

дят не на реальных объектах, а на модельных компо-

ления. Газификатор оборудован системой контроли-

зициях. Как правило, в качестве модели используют

руемой подачи воздуха А1 3, электроспиралью 4 для

один из компонентов, например нафталин [9, 10]. Это

инициирования газификации, термопарами 5 для кон-

значительно облегчает методы исследований и анали-

троля процесса газификации и тепловым экраном 6,

за, но не дает полного представления о реальных про-

снижающим боковые теплопотери.

Конверсия продуктов газификации органических топлив в проточном фильтрационном конверторе с насадкой

929

Рис. 1. Принципиальная схема установки для исследования конверсии продуктов газификации твердых топлив

органического происхождения.

1 — газификатор, 2 — конвертор, 3 — система подачи воздуха в газификатор, 4 — электроспираль для инициирования

газификации, 5 — термопары, 6 — тепловой экран газификатора, 7 — система подачи воздуха в конвертор, 8 — электро-

спирали для подогрева конвертора, 9 — теплозащитный экран конвертора, 10 — дожигатель, 11 — электроспираль для

воспламенения продуктов, 12 — пробоотборники; A1 — воздух в газификатор, A2 — воздух в конвертор, A3 — воздух

в дожигатель.

Методика экспериментов. Основные принципы

лизаторов [1-3]. Мы не ставили перед собой задачи

работы газификатора и используемый сверхадиа-

поиска оптимального катализатора процесса конвер-

батический режим подробно описаны в работе [8],

сии, а всего лишь хотели оценить влияние наличия

поэтому подробности методики газификации здесь

катализаторов. В связи с этим в экспериментах ис-

описывать не будем. Вследствие низкой температуры

пользовали три вида пористой насадки конвертора:

выходящего из газификатора газового потока жидкие

как пассивные (фарфоровые кольца Рашига), так и

продукты пиролиза (пиролизные смолы) выносятся

активные (катализатор ЦПС или древесный уголь).

из реактора в виде субмикрометровых капель аэрозо-

Как было отмечено в работах [14, 15], использование

ля. Воздух А2 для парциального окисления продуктов

угля в качестве катализатора может давать заметный

газификации добавляли в поток продуктов с помо-

эффект при конверсии пиролизных смол. Средний

щью аналогичной системы контролируемой подачи 7.

размер частиц насадки составлял 7 мм.

Далее поток продуктов вместе с воздухом направляли

В конверторе происходило парциальное окисление

в предварительно прогретый до 600°C проточный

продуктов газификации с образованием синтез-газа.

фильтрационный конвертор 2, заполненный насад-

Образующийся синтез-газ направляли в дожигатель

кой. Конвертор оборудован электроспиралями 8 для

10, где он сгорал при подаче дополнительного возду-

предварительного прогрева, термопарами 5 и тепло-

ха А3. Дожигатель снабжен электроспиралью 11 для

защитным экраном 9. Подача пара в конвертор не

воспламенения продуктов.

предусмотрена, поскольку в продуктах газификации

В процессе эксперимента контролировали расходы

уже содержится достаточное количество воды.

воздуха в газификатор А1 и конвертор А2, измеряли

Помимо влияния таких очевидных факторов, как

температуры в газификаторе и в конверторе с помо-

температура и количество подаваемого кислорода,

щью платинородий-платиновых термопар, а также

существенное значение для термохимического про-

брали пробы газа до конверсии и после в специаль-

цесса удаления смол пиролиза имеет наличие ката-

ные пробоотборники 12. Концентрации газообраз-

930

Глазов С. В. и др.

ных продуктов в отобранных пробах определяли с

ванием древесину нарезали на кусочки, по форме

помощью газового хроматографа Кристалл-5000.

близкие к кубикам со стороной 7-10 мм. Влажность

Относительная погрешность определения концентра-

используемой древесины составляла 7.5%.

ции 2%. Начальное количество воздуха на конверсию

В качестве углеотходов использовали кек — от-

рассчитывали на основании ранее разработанной ме-

ход углеобогатительной фабрики ОАО «Шахта

тодики [16], исходя из данных о составе первичного

«Заречная», г. Кемерово. Кек представляет собой

продукт-газа, которые получили в отдельных предва-

распространенный вид отходов обогащения угля.

рительных сериях экспериментов (без конверсии). В

Поскольку в настоящее время в основном использу-

процессе экспериментов расход воздуха на конверсию

ется только высококачественный уголь, содержание

изменяли и после выхода на установившейся режим

углерода в углеотходах может быть достаточно вы-

проводили отбор проб газа. Оптимальный режим (по

сокое. Так, содержание углерода в использованном

расходу воздуха) определяли по результатам анализа

образце углеотходов (кека) превышало 50%, что дает

отобранных проб с учетом количества оставшихся

возможность эффективно использовать его в качестве

смол по оценкам на основе массового баланса и ви-

твердого топлива для газификаторов, работающих

зуальным наблюдениям.

по принципу сверхадиабатического горения. Сам по

Особое внимание было уделено количеству пи-

себе кек — мелкодисперсный материал, поэтому в

ролизных смол в газе. Точное определение этой ве-

экспериментах использовали кусочки слежавшегося

личины непосредственно во время эксперимента

материала размером 3-6 мм, образовавшиеся при его

затруднено, более того, в ходе эксперимента состав

сушке на воздухе.

газообразных продуктов и выход смол могут несколь-

Торф в качестве твердого топлива используется

ко изменяться, а также трудно было учесть осаждение

достаточно давно, однако в последние десятилетия

некоторого количества смол в соединительных маги-

его использование почти прекратилось в связи с пере-

стралях. Однако среднее количество смол и их общий

ходом на более дешевые и эффективные виды топли-

элементный состав относительно просто можно оце-

ва. Для процесса фильтрационного горения в режиме

нить по изменению массы газообразных продуктов

со сверхадиабатическим разогревом высокая золь-

в предположении постоянства состава первичного

ность топлива является скорее положительным свой-

продукт-газа. К сожалению, погрешность таких оце-

ством, позволяющим оптимизировать теплопередачу

нок довольно высока — около 7-12%.

тепловой энергии от продуктов сгорания к исходным

Основной управляющий параметр для оптимиза-

компонентам. С этой точки зрения торф является

ции процесса конверсии - это количество воздуха,

более предпочтительным сырьем, чем древесина или

подаваемого в конвертор. Основным критерием оп-

качественный уголь. Торф, использованный в экспе-

тимизации считали степень конверсии пиролизных

риментах, представлял собой образец высокозольного

смол, т. е. массовую долю смол, преобразовавшихся

низинного торфа (г. Винница, Украина).

в газообразные компоненты в процессе конверсии.

Горючий сланец - полезное ископаемое, дающее

Как уже говорилось выше, этот параметр рассчиты-

при сухой перегонке значительное количество смолы,

вали по материальному балансу продуктов газифи-

близкой по составу к нефти. Эксперименты с горю-

кации.

чим сланцем выполнены на образце из Шахты № 2,

Используемые материалы. На вышеописанной

г. Сланцы, Ленинградская обл. Используемый образец

установке были проведены эксперименты по окис-

сланца имел зольность ~52%, выход смолы и воды

лительной конверсии продукт-газа, образующегося

при газификации составлял 20-24 и 1-3% от массы

при газификации различных твердых топлив орга-

топлива, соответственно.

нического происхождения, в частности, древесины,

В качестве элементов пористой насадки кон-

углеотходов, высокозольного торфа и горючих слан-

вертора в экспериментах использовали три вида ма-

цев.

териала:

В экспериментах использовали сосновую древеси-

1. Фарфоровые кольца Рашига размером

ну. В последние годы повышается интерес к исполь-

10 × 10 мм, ГОСТ 17612-89, являющиеся химически

зованию древесины в качестве топлива, поскольку

инертным матреиалом.

она является возобновляемым ресурсом и содержит

2. Катализатор ЦПС, ТУ 4856-001-13578580-2004,

относительно мало вредных примесей (несмотря на

являющийся природным цеолитом. Для эксперимен-

относительно низкую теплоту сгорания). Элементный

тов использовали кусочки размером 3-7 мм.

состав используемой древесины (%): С — 49.8, О —

3. Уголь древесный, высший сорт, ГОСТ 7657-84.

43.2, Н — 6.3; зола — 0.7 мас%. Перед использо-

Содержание углерода в сухом угле свыше 90%, вы-

Конверсия продуктов газификации органических топлив в проточном фильтрационном конверторе с насадкой

931

ход нелетучего углерода не менее 85 мас%. Перед

Кроме того, в небольших количествах обычно при-

экспериментом уголь дробили, отсеивали кусочки

сутствовал водород (1-5 об%) и метан (1-2 об%).

5-10 мм.

Остальные газы (в основном углеводороды) при-

сутствовали в незначительных количествах (менее

0.5 об%) и не оказывали заметного влияния на харак-

Обсуждение результатов

теристики. Количество жидких углеводородов (пиро-

Конверсия продуктов газификации древесины.

лизных смол) в продукт-газе определяли в отдельных

Наибольшее число экспериментов было проведено

экспериментах посредством улавливания. По нашим

с использованием древесины в качестве топлива.

оценкам количество пиролизных смол составляло

Процесс газификации древесины в режиме фильтра-

500 ± 50 г·м-3, что очень много. Еще в продуктах при-

ционного горения со сверхадиабатическим разогре-

сутствовало значительное количество воды (по оцен-

вом был хорошо изучен ранее [7, 8]. К сожалению, да-

кам материального баланса ~210 г·м-3). Полученные

же при соблюдении всех условий газификации имеет

в предварительных экспериментах усредненные ха-

место значительный разброс характеристик процесса

рактеристики первичного продукт-газа представлены

газификации древесины не только от эксперимента

в табл. 1. В этой же таблице приведены усреднен-

к эксперименту, но и в ходе одного эксперимента.

ные значения характеристик после конверсии при

В связи с этим для оценки параметров конверсии

использовании различных насадок. Оптимизацию

использовали полученные в предварительных экспе-

конверсии пиролизных смол проводили посредством

риментах средние величины.

регулирования количества подаваемого в конвертор

Расход воздуха, направляемого в газификатор, не

воздуха. Количество воздуха при наилучшем по сте-

изменяли и поддерживали на уровне 0.23-0.24 л·с-1,

пени конверсии режиме также указано в таблицах как

что соответствует среднеобъемной скорости газового

оптимальный расход воздуха.

потока 0.035-0.036 м·с-1. При этом максимальная

При использовании в качестве насадки конвер-

температура процесса газификации менялась в пре-

тора березового угля удалось добиться хороших ре-

делах 750-950°C. В состав первичного продукт-газа

зультатов (табл. 1). В частности, степень конверсии

кроме азота (50-70 об%) входили монооксид и диок-

пиролизных смол (доля пиролизных смол, преобра-

сид углерода, как правило, приблизительно в равных

зовавшихся в газ в результате конверсии) в среднем

долях (от 14 до 20 об% каждого из оксидов углерода).

выше 0.5, а в оптимальном режиме достигала 0.77.

Таблица 1

Параметры конверсии продуктов газификации древесины

Показатель

Первичный продукт-газ

Газ после конверсии

Насадка

—

уголь

цеолит

фарфор

Компоненты продукт-газа, об%:

CO2

16.8

10.7

10.4

14.0

N2

62.2

62.6

64.4

67.2

CO

16.9

21.4

20.6

13.9

CH4

1.3

0.1

1.2

0.6

H2

2.7

5.1

3.5

4.4

Теплота сгорания, кДж·м-3

2892

3290

3410

2446

Количество газа, л·с-1

0.3

0.66

0.44

0.63

Энергосодержание газа, кВт

0.87

2.17

1.50

1.54

Содержание смол, г·м-3

500

53

112

30

Количество смол, г·с-1

0.15

0.035

0.049

0.019

Степень конверсии смол

—

0.77

0.67

0.87

Оптимальный расход воздуха, л·с-1

—

0.40 ± 0.03

0.17 ± 0.02

0.32 ± 0.02

932

Глазов С. В. и др.

По оценкам на основе материального баланса содер-

жание пиролизных смол в газе снижалось приблизи-

тельно до 50 г·м-3. При этом поток основных энерге-

тических компонентов газа увеличивался в несколько

раз, в связи с чем общая мощность, которую можно

получить при сжигании газа (энергосодержание), уве-

личивалась с 0.87 до 2.17 кВт. Однако после каждого

эксперимента с насадкой из угля выяснялось, что

некоторое количество угля насадки (до 25-30 мас%)

было газифицировано. С учетом этого факта полу-

ченные в экспериментах высокие показатели нельзя

приписывать процессу конверсии.

При использовании в качестве насадки конвер-

тора цеолитового катализатора результаты работы

конвертора были более скромными. Степень кон-

версии в оптимальном режиме достигла значения

Рис. 2. Зависимость объемного содержания основных

0.67, а в среднем по экспериментам составляла 0.2.

газообразных продуктов H2 (1), CO (2), CO2 (3) и объем-

Количество газа и теплота его сгорания после кон-

ного отношения водорода к оксиду углерода в синтез-га-

вертора несколько увеличивались, однако общая

зе (4) от расхода воздуха в конвертор для конверсии

мощность, которую можно получить при сжигании

продуктов газификации древесины на инертной насадке.

газа, увеличилась в 1.7 раза (до 1.5 кВт). Общее ко-

Точки — экспериментально полученные значения.

личество пиролизных смол снизилось не так силь-

но, и произошло это в значительной степени за счет

разбавления. По оценкам на основе материального

жания (сi) основных газообразных продуктов и объ-

баланса содержание смол осталось достаточно вы-

емного отношения (R) водорода к оксиду углерода в

соким — ~112 г·м-3.

синтез-газе (рис. 2) представлены основные энерге-

Значительно более высокие показатели удалось

тические характеристики (рис. 3), в частности, уве-

получить на полностью инертной насадке, представ-

личение теплоты сгорания газообразных продуктов

ляющей собой фарфоровые кольца Рашига. В этом

(ΔQ = Qs/Qp), увеличение общего энергосодержания

случае степень конверсии в оптимальном режиме

газообразных продуктов (ΔE = Es/Ep), где E — энер-

достигла 0.87. Несмотря на то что при этом теплота

гия, выделяющаяся при сжигании газа, а также хи-

сгорания газа после конвертора не повысилась, а да-

же несколько снизилась, общее энергосодержание

увеличилось в 1.8 раза. Это произошло благодаря

значительному увеличению объема газа (более

чем в 2 раза). Следует отметить, что при оптималь-

ном режиме конверсии концентрация пиролизных

смол в газе снизилась более чем на порядок (до

~30 г·м-3).

Полученные экспериментальные данные о конвер-

сии продуктов газификации древесины сравнивали

с теоретическими оценками процесса конверсии.

Теоретические оценки конверсии для экспериментов

с использованием инертной насадки были сделаны на

основе ранее разработанной методики оценки [16],

которая базируется на предположении установле-

ния термодинамического равновесия в газообразных

продуктах. На рис. 2, 3 точками показаны экспери-

ментальные значения основных характеристик кон-

версии, а линиями — расчетные зависимости тех

Рис. 3. Зависимость энергетических характеристик от

же характеристик от расхода воздуха на конверсию

расхода воздуха в конвертор для конверсии продуктов

для условий эксперимента. Кроме объемного содер-

газификации древесины на инертной насадке.

Конверсия продуктов газификации органических топлив в проточном фильтрационном конверторе с насадкой

933

мический КПД процесса конверсии (ε), рассчитан-

количестве 11-13 г·м-3. Средние по экспериментам

ный как отношение энергосодержания газообразных

характеристики первичного продукт-газа представле-

продуктов конверсии к энергосодержанию исходного

ны в табл. 2. Оптимизацию процесса конверсии пиро-

продукт-газа вместе со смолами; индекс «s» относит-

лизных смол также проводили посредством регулиро-

ся к исходному газу, «p» — к продуктам конверсии.

вания количества подаваемого в конвертор воздуха.

Как видно из рисунков, экспериментальные данные

При использовании березового угля в качестве

по составу газа качественно согласуются с расчет-

насадки конвертора хороших результатов добиться

ными, но энергетические характеристики несколько

не удалось. Качество газа несколько снизилось, а его

ниже расчетных.

количество немного возросло (табл. 2). В результате

Конверсия продуктов газификации кека. При ис-

общее энергосодержание увеличилось всего на ~10%.

пользовании кека в качестве исходного твердого то-

Содержание пиролизных смол при этом снизилось в

плива расход воздуха в газификатор также поддер-

три раза (с 78 до 23 г·м-3). Степень конверсии состав-

живали на уровне 0.23-0.24 л·с-1, что соответствует

ляла около 0.65.

газовому потоку 0.035-0.036 м·с-1 в незаполненном

При использовании в качестве насадки цеолито-

газификаторе. Максимальная температура процес-

вого катализатора результаты оказались значительно

са газификации изменялась в пределах 950 ± 70°C.

лучше. Варьируя количество подаваемого в конвертор

В состав первичного продукт-газа кроме азота

воздуха, удалось не только увеличить объем газа, но

(58-65 об%) входили моноксид и диоксид углеро-

и несколько повысить его теплотворную способность

да, как правило, приблизительно в соотношении 2/1

(табл. 2). При этом общее энергосодержание газа

(18-23 об% CO и 8-10 об% CO2). Кроме того, в не-

увеличилось на ~17%. Содержание пиролизных смол

больших количествах обычно присутствовал водород

снизилось приблизительно в 7 раз, а степень конвер-

(5-8 об%) и от 1.5 до 2.5 об% метана. Теплота сго-

сии достигла 0.84.

рания такого газа была выше, чем газа от древесины,

При использовании в качестве насадки фарфо-

и составляла в среднем чуть более 4000 кДж·м-3.

ровых колец Рашига опять получили неплохой ре-

Количество жидких углеводородов (пиролизных

зультат конверсии. Теплота сгорания продукт-газа не

смол) в первичном продукт-газе было значительно

увеличилась, а даже немного снизилась, зато общее

меньше, чем в газе от древесины, и, как правило,

количество газа значительно возросло (табл. 2). В ре-

составляло около 80 г·м-3, вода присутствовала в

зультате общее энергосодержание газа увеличилось

Таблица 2

Параметры конверсии продуктов газификации кека (отходов углефлотации)

Показатель

Первичный продукт-газ

Газ после конверсии

Насадка

—

уголь

цеолит

фарфор

Компоненты продукт-газа, об%:

CO2

9.2

11.0

9.8

9.0

N2

62.8

63.7

61.4

63.9

CO

20.0

15.6

19.2

20.2

CH4

1.8

2.0

2.2

1.7

H2

6.2

7.7

7.4

5.2

Теплота сгорания, кДж·м-3

3834

3519

4013

3714

Количество газа, л·с-1

0.3

0.36

0.34

0.38

Энергосодержание газа, кВт

1.14

1.27

1.36

1.42

Содержание смол, г·м-3

78

23

11

21

Количество смол, г·с-1

0.023

0.008

0.004

0.008

Степень конверсии смол

-

0.65

0.84

0.66

Оптимальный расход воздуха, л·с-1

-

0.08 ± 0.015

0.02 ± 0.01

0.06 ± 0.01

934

Глазов С. В. и др.

Рис. 4. Зависимость объемного содержания основных

Рис. 5. Зависимость энергетических характеристик от

газообразных продуктов H2 (1), CO (2), CO2 (3) и объем-

расхода воздуха в конвертор для процесса конверсии

ного отношения водорода к оксиду углерода в синтез-га-

продуктов газификации кека на инертной насадке.

зе (4) от расхода воздуха в конвертор для конверсии

Точки — экспериментально полученные значения.

продуктов газификации кека на инертной насадке.

Точки — экспериментально полученные значения.

(табл. 3). Таким образом, общее энергосодержание

увеличилось более чем в 2 раза. При этом содержание

на ~24%. Средняя степень конверсии при этом со-

пиролизных смол снизилось приблизительно в 3 раза,

ставляла 0.66.

а степень конверсии достигла 0.62.

Полученные экспериментальные данные о конвер-

Таблица 3

сии продуктов газификации кека также сравнивали

с теоретическими оценками процесса конверсии на

Параметры конверсии продуктов газификации

основе ранее разработанной методики [16]. На рис. 4,

торфа

5 точками показаны экспериментальные значения

Первичный

Газ после

основных характеристик конверсии, линиями — рас-

Параметр

продукт-газ

конверсии

четные зависимости тех же характеристик от расхо-

да воздуха на конверсию для условий эксперимен-

Насадка

—

Уголь

та. В отличие от конверсии продуктов газификации

Компоненты продукт-газа,

древесины экспериментальные данные о конверсии

об%:

продуктов газификации кека плохо согласуются с

CO2

12.5

11.9

расчетными величинами. По всей видимости, несо-

N2

56.5

54.3

ответствие вызвано тем, что содержание смол пиро-

CO

24.3

24.3

лиза в продуктах газификации кека было в несколько

CH4

0.5

0.3

раз ниже, чем в продуктах газификации древесины.

H2

6.2

9.1

Разработанная ранее расчетная методика [16] плохо

Теплота сгорания, кДж·м-3

3918

4160

подходит для продуктов с относительно низким со-

держанием смол.

Количество газа, л·с-1

0.33

0.63

Конверсия продуктов газификации торфа.

Энергосодержание газа, кВт

1.29

2.62

Конверсию пиролизных смол, образующихся при

газификации торфа в режиме фильтрационного го-

Содержание смол, г·м-3

226

45

рения со сверхадиабатическим разогревом, изучали

Количество смол, г·с-1

0.075

0.028

не так подробно. Исследования проведены лишь для

насадки, состоящей из древесного угля. Варьируя

Степень конверсии смол

—

0.62

количество подаваемого в конвертор воздуха, уда-

Оптимальный расход

—

0.20 ± 0.02

лось увеличить объем газа почти вдвое при одновре-

-1

воздуха, л·с

менном повышении его теплотворной способности

Конверсия продуктов газификации органических топлив в проточном фильтрационном конверторе с насадкой

935

Таблица 4

разовавшихся в газообразные компоненты в процессе

Элементный состав органической части топлива

конверсии.

и смол, мас%

Ранее была разработана система расчета массовых

и энергетических балансов газификации и конвер-

С

Н

О

сии продукт-газа для проведенных экспериментов.

Образец

Массово-энергетический баланс протекающих про-

мас%

цессов позволяет оценивать количество и качество

Исходное топливо (сла-

52.4

8.2

39.4

как первичного продукт-газа, направляемого в кон-

нец)

вертор, так и газа, выходящего из него. Та же система

была использована для оценок параметров конвер-

Пиролизные смолы

78-80

11-12

10-12

сии продукт-газа, образующегося при газификации

сланцев.

Конверсия продуктов газификации горючих слан-

В экспериментах с горючими сланцами расход

цев. На вышеописанной установке были проведены

воздуха в газификатор также поддерживали на уровне

эксперименты по конверсии продукт-газа, образую-

0.23-0.24 л·с-1, что соответствует скорости газового

щегося при газификации горючих сланцев на насад-

потока ~0.035 м·с-1. При этом максимальная темпе-

ках из угля, цеолита и фарфоровых колец в лабора-

ратура процесса газификации изменялась в пределах

торных установках с дополнительным подогревом

1100 ± 100°C. В состав первичного продукт-газа кро-

зоны конверсии. Элементный состав органической

ме азота (58-62 об%) входили моноксид углерода, как

части исходного сланца и образующихся при его га-

правило, в количестве 10-13 об% и диоксид углерода

зификации смол представлен в табл. 4.

в количестве 19-24 об%. Кроме того, в небольших ко-

В экспериментах использовали частицы сланца

личествах обычно присутствовал водород (1-2 об%)

размером 3-5 мм. Количество воздуха, подаваемого

и метан (менее 1 об%). Теплота сгорания такого га-

в конвертор, было использовано в качестве параметра

за была на уровне 2000-2700 кДж·м-3. Содержание

оптимизации процесса конверсии пиролизных смол.

жидких углеводородов (пиролизных смол) в пер-

Основным критерием оптимизации считали степень

вичном продукт-газе было приблизительно таким же,

конверсии пиролизных смол, т. е. долю смол, преоб-

как и в газе от древесины, т. е. около 400-500 г·м-3

Таблица 5

Параметры конверсии продуктов газификации горючих сланцев

Параметр

Первичный продукт-газ

Газ после конверсии

Насадка

—

уголь

цеолит

фарфор

Компоненты продукт-газа, об%:

CO2

21.3

8.66

10.03

9.01

N2

61.2

59.03

60.71

61.59

CO

11.2

21.69

18.21

20.27

CH4

0.8

0.31

1.69

0.79

H2

1.7

6.87

4.67

4.37

Теплота сгорания, кДж·м-3

1885

3593

3410

3316

Количество газа, л·с-1

0.3

0.53

0.42

0.51

Энергосодержание газа, кВт

0.57

1.90

1.43

1.69

Содержание смол, г·м-3

410

55

54

52

Количество смол, г·с-1

0.123

0.029

0.023

0.027

Степень конверсии смол

—

0.76

0.82

0.78

Оптимальный расход воздуха, л·с-1

—

0.45±0.05

0.31±0.03

0.28±0.03

936

Глазов С. В. и др.

(н. у.). Еще присутствовала вода в количестве 30-

динамического равновесия в продуктах плохо ра-

40 г·м-3.

ботает при низком содержании пиролизных смол в

В среднем характеристики первичного продукт-га-

продукт-газе. При высоком содержании пиролизных

за, образующегося при газификации сланцев, были

смол (при газификации древесины) методика оценки

значительно хуже, чем для других твердых топлив.

работает удовлетворительно.

Однако большое количество пиролизных смол, об-

Содержание пиролизных смол в газе после конвер-

разующихся при газификации, способствовало про-

сии методом парциального окисления воздухом, как

цессу конверсии. В результате оптимизации процесса

правило, значительно снижалось. Наибольший эф-

конверсии посредством регулирования количества по-

фект наблюдали для систем с максимальным количе-

даваемого в конвертор воздуха удалось добиться уве-

ством пиролизных смол. В частности, для продуктов

личения теплоты сгорания газа в 1.7-1.9 раза, общее

газификации древесины и сланцев наблюдали сни-

энергосодержание газа при этом возрастало почти в

жение количества смол приблизительно на порядок

3 раза. Степень конверсии пиролизных смол при этом

(до ~50 г·м-3). Использование такого газа для целей

достигала приблизительно 0.8. Процесс парциального

получения тепловой энергии может быть реализовано

окисления смол, содержащихся в продукт-газе, про-

с помощью стандартных котлоагрегатов. Однако для

исходил без видимых отложений углерода на насадке

получения электроэнергии посредством современных

конвертора. Средние по экспериментам характеристи-

высокоэффективных систем типа газовых двигателей,

ки первичного продукт-газа и газа после конвертора

турбин или топливных элементов такое содержание

представлены в табл. 5.

смол недопустимо. Возможно, что интенсивно разра-

батываемые в настоящее время высокотемпературные

твердооксидные топливные элементы, для которых

Выводы

содержание смол в газе не столь критично, окажутся

В результате экспериментальных исследований

перспективной системой для прямого преобразования

конверсии продуктов газификации некоторых твер-

химической энергии газа в электроэнергию.

дых топлив, в частности древесины, торфа, горючих

сланцев, методом парциального окисления показа-

Благодарности

но, что большая часть пиролизных смол (60-85%)

окисляется до газообразных продуктов, в результате

Работа выполнена по теме государственного за-

чего количество горючих газов значительно увеличи-

дания ИПХФ РАН № 0089-2019-0018 «Разработка

вается за счет снижения количества смол. При этом

научных основ комплексных энергоэффективных

удается подобрать режимы, в которых теплотворная

методов глубокой переработки углеводородных ре-

способность газа, выходящего из конвертора, не ниже

сурсов с получением ценных химических продук-

теплотворной способности исходных газообразных

тов», а также при частичной поддержке Программы

продуктов.

фундаментальных исследований Президиума РАН

С помощью данных хроматографического ана-

№ 31 «Фундаментальные исследования процессов

лиза вычислены количества компонентов основных

горения и взрыва». Исследование проведено с ис-

газообразных продуктов, входящих в конвертор и

пользованием оборудования Аналитического центра

выходящих из конвертора. На основе материально-

коллективного пользования ИПХФ РАН.

го баланса выполнены оценки степени конверсии

пиролизных смол. Установлено, что относительно

Конфликт интересов

высокая степень конверсии смол (0.65-0.87) может

быть достигнута на инертной насадке (фарфоровые

Материалы статьи получены авторами и нигде

кольца Рашига). При конверсии продуктов газифика-

ранее не публиковались. Авторы заявляют об отсут-

ции углеотходов и сланцев более высокую эффектив-

ствии конфликта интересов, требующего раскрытия

ность проявила насадка с цеолитовым катализатором.

в данной статье.

Экспериментально показано, что процесс парциаль-

ного окисления смол, содержащихся в продукт-газе,

Информация об авторах

происходит без видимых отложений углерода на на-

садке конвертора.

Глазов Сергей Владимирович, д.ф.-м.н., заведую-

Сопоставление результатов экспериментов с рас-

щий Лабораторией фильтрационного горения ИПХФ

четными значениями показало, что разработанная

ранее методика оценки конверсии на основе термо-

Researcher ID: A-5841-2014

Конверсия продуктов газификации органических топлив в проточном фильтрационном конверторе с насадкой

937

Кислов Владимир Михайлович, к.ф.-м.н., старший

Chervonnaya N. A., Patronova L. I., Salgan-

skaya M. V., Manelis G. B. // Solid Fuel Chem. 2008.

org/0000-0002-0374-9733

V. 42. N 3. P. 135-139].

[8] Салганский Е. А., Кислов В. М., Глазов С. В., Жолу-

Размыслов Александр Валерьянович, инженер

дев А. Ф., Манелис Г. Б. // Физика горения и взры-

ва. 2010. Т. 46. № 5. С. 42-47 [Salganskii E. A.,

6067

Kislov V. M., Glazov S. V., Zholudev A. F., Mane-

Салганская Марина Вячеславовна, к.ф.-м.н., стар-

lis G. B. // Combustion Explosion and Shock Waves.

ший научный сотрудник ИПХФ РАН, доцент МГУ,

2010. V. 46. N 5. P. 528-532].

[9] Houben M. P., De Lange H. C., Van Steenhoven A. A.

// Fuel. 2005. V. 84. N 7. P. 817-824.

[10] Schmidt S., Giesa S., Drochner A., Vogel H. // Catal.

Список литературы

Today. 2011. V. 175. N 1. P. 442-449.

[1] Richardson Y., Blin J., Julbe A. // Progress Energy

[11] Ahmed A. M. A., Salmiaton A., Choong T. S. Y., Azli-

Combustion Sci. 2012. V. 38. N 6. P. 765-781.

na W. W. // Renewable Sustainable Energy Rev. 2015.

[2] Shen Y., Yoshikawa K. // Renewable Sustainable Energy

V. 52. P. 1623-1644.

Rev. 2013. V. 21. P. 371-392.

[12] Su Y., Luo Y., Chen Y., Wu W., Zhang Y. // Fuel

[3] Asadullah M. // Renewable Sustainable Energy Rev.

Processing Technol. 2011. V. 92. N 8. P. 1513-1524.

2014. V. 40. P. 118-132.

[13] Wu W. G., Luo Y. H., Chen Y., Su Y., Zhang Y. L.,

[4] Han J., Kim H. // Renewable Sustainable Energy Rev.

Zhao S. H., Wang Y. // Energy & Fuels. 2011. V. 25.

2008. V. 12. N 2. P. 397-416.

N 6. P. 2721-2729.

[5] Heidenreich S., Foscolo P. U. // Progress Energy Com-

[14] Gilbert P., Ryu C., Sharifi V., Swithenbank J. //

bustion Sci. 2015. V. 46. P. 72-95.

Bioresource Technol. 2009. V. 100. N 23. P. 6045-

[6] Guan G., Kaewpanha M., Hao X., Abudula A. //

6051.

Renewable Sustainable Energy Rev. 2016. V. 58.

[15] Zhao S., Luo Y., Zhang Y., Long Y. // J. Analyt. Appl.

P. 450-461.

Pyrol. 2015. V. 112. P. 262-269.

[7] Кислов В. М., Глазов С. В., Червонная Н. А., Пат-

[16] Глазов С. В. // ТОХТ. 2019. Т. 53. № 1. С. 54-62

ронова Л. И., Салганская М. В., Манелис Г. Б. // ХТТ.

[Glazov S. V. // Theoretical Foundations Chem. Eng.

2008. Т. 42. № 3. С. 9-14 [Kislov V. M., Glazov S. V.,

2019. V. 53. N 1. P. 51-59].