Влияние состава и толщины органосиликатных покрытий на процесс электродуговой сварки

1197

Журнал прикладной химии. 2019. Т. 92. Вып. 9

УДК 544.778.3+678.842+66.018+621.791.754

ВЛИЯНИЕ СОСТАВА И ТОЛЩИНЫ ОРГАНОСИЛИКАТНЫХ ПОКРЫТИЙ

НА ПРОЦЕСС ЭЛЕКТРОДУГОВОЙ СВАРКИ

© Л. А. Жабрев1, С. В. Чуппина2, О. В. Панченко1, И. Л. Репин3, А. А. Попович1

1 Центр Национальной технологической инициативы «Новые производственные технологии»

Санкт-Петербургского политехнического университета им. Петра Великого,

195251, г. Санкт-Петербург, ул. Политехническая, д. 29

2 ООО «Группа НМП» — управляющая организация АО «Нева Металл Посуда»,

195067, г. Санкт-Петербург, пр. Маршала Блюхера, д. 78, лит. Н

3 ООО УНТЦ «Сварка», 194292, г. Санкт-Петербург, 3-й Верхний пер., д. 1, к. 3, лит. С

E-mail: leozhabrev@spbstu.ru

Поступила в Редакцию 7 сентября 2018 г.

После доработки 12 июня 2019 г.

Принята к публикации 26 июня 2019 г.

Рассмотрены особенности поведения и деструкции органосиликатных покрытий и их компонентов

в ходе электродуговой сварки/наплавки. На примере четырех марок: ОС-51-03 (зеленая), ОС-51-03

(серая), ОС-56-22 (серая) и ОС-82-01 (зеленая) — исследовано влияние состава, толщины покрытия

и технологических параметров сварки на пористость и наличие других дефектов в сварном шве. Ти-

пичными дефектами сварного шва, выполненного по загрязненной поверхности (по неудаленному ор-

ганосиликатному покрытию), являются поры, газовые полости, неметаллические включения и свищи.

Они образуются в зоне кристаллизации сварочной ванны в ходе физико-химических и металлургических

процессов из-за попадания продуктов деструкции покрытия в жидкий металл.

Ключевые слова: защитные органосиликатные покрытия; продукты деструкции; кремнийорганиче-

ские полимеры; полидиметилфенилсилоксан; электродуговая сварка; пористость; неметаллические

включения

DOI: 10.1134/S0044461819090135

Вопросы защиты металла от коррозии и опти-

Исследованиям, которые проводились в области

мизации процессов монтажной сварки в различных

деструкции ОСПк под действием электродуговой

отраслях промышленности по-прежнему актуаль-

сварки, и разработанным инструкциям по примене-

ны. Органосиликатные покрытия (ОСПк) различ-

нию (ВСН 436-82, РСН-40-81) уже почти сорок лет,

ного назначения используются в электротехнике,

за прошедшие десятилетия номенклатура выпуска-

металлургии, энергомашиностроении и химической

емых органосиликатных композиций значительно

промышленности,* для защиты закладных деталей

расширилась. Кроме того, имеющиеся инструкции

и монтажных связей в сборном железобетоне, эле-

содержат рекомендации исключительно для ручной

ментов трубопроводов тепловых сетей, конструкций

дуговой сварки, давно уступившей свои позиции в

АЭС, зданий, мостов и тоннелей** [1, 2].

производстве более современным и производитель-

ным методам: полуавтоматической и роботизирован-

ной сваркам.

* Харитонов Н. П., Кротиков В. А., Островский В. В.

Органосиликатные композиции представляют со-

Органосиликатные композиции: Кат.-справ. Л.: Наука,

бой суспензии тонкодисперсных слоистых силика-

1980. 90 с.

тов, органических или неорганических пигментов в

** Волынский В. Н. Клеевые и лакокрасочные матери-

растворах кремнийорганических и (или) органиче-

алы отечественного производства (справ.). Архангельск:

АГТУ, 2000. 217 с.

ских олигомеров с разветвленным строением моле-

1198

Жабрев Л. А. и др.

кул, содержащих различные целевые модификаторы

циклосилоксановых олигомеров, таких как додека-

(отверждающие агенты, пластификаторы и т. д.) [1,

метилциклогексасилоксан, тетрадекаметилциклогеп-

3]. Органосиликатные композиции имеют в своем

тасилоксан, тетракозаметилциклододекасилоксан [8].

составе целый ряд компонентов, которые в ходе высо-

Для ОС-82-01, содержащей органический по-

котемпературных химических реакций разложения и

лиэфир, заметная деструкция начинается раньше,

металлургических процессов способны насытить сва-

чем для немодифицированных кремнийорганиче-

рочную ванну газами и неметаллическими включени-

ских пленкообразователей. В интервале температур

ями. Разрушение органической составляющей крем-

240-410°С потери массы полимера в этом покрытии

нийогранического пленкообразователя происходит

составляют 12.45%, в интервале 410-720°С еще до-

в широком температурном интервале 240-750°С [1,

полнительно теряется 30.2% [9]. На первом этапе

3-5] с выделением большого количества разнообраз-

происходит выгорание полиэфира, основными про-

ных газообразных соединений. Так, при термоокис-

дуктами деструкции при недостатке кислорода яв-

лительной деструкции полидиметилфенилсилоксана

ляются угарный газ и вода. Второй этап деструкции

(ПДМФС, полимерной основы исследуемых компо-

ОС-82-01 связан с реакциями выделения летучих

зиций) выделяются летучие продукты разложения:

продуктов разрушения ПДМФС.

водород, метан, бензол, вода, муравьиная кислота,

В условиях электродуговой сварки в защитном

формальдегид, углекислый и угарный газы, а также

газе преимущественно протекает пиролиз кремний-

трех- и четырехзвенные метилциклосилоксаны —

органического полимера и затем частичное окисление

гексаметилциклотрисилоксан и октаметилциклоте-

продуктов деструкции. И в инертной, и в окислитель-

трасилоксан [1, 3, 6]. При более высоких температу-

ной среде основными летучими продуктами разру-

рах 720-1060°С нелетучим продуктом разложения

шения ОСПк являются метан, бензол, водород, пары

является кремнезем, который, по данным рентгено-

воды и циклосилоксаны. В интервале температур

фазового анализа, аморфен до температуры 900°С.

300-1000°С состав летучих продуктов разложения

В температурном интервале 900-1200°С происходит

остается неизменным, меняется только их относи-

перестройка структуры аморфного кремнезема [4], а

тельное содержание. В среде кислорода и воздуха

при температуре 1150-1200°С формируется решетка

фиксируются углекислый и угарный газы, образо-

высокотемпературного кристобалита, который при

вание воды интенсифицируется, что обусловлено

охлаждении переходит в низкотемпературный.

вторичными процессами — окислением бензола,

Высокая прочность силоксановой связи, а также

водорода, метана, муравьиной кислоты и формаль-

«силоксановое структурирование», особенно интен-

дегида [1, 6].

сивно происходящее в верхних наружных слоях по-

Причиной образования газовых полостей и пор в

лимера, не поддающихся деструкции и одновремен-

металле шва является комплексное воздействие на не-

но замедляющих доступ кислорода внутрь образца,

го (металл шва) водорода, азота и оксида углерода(II).

обусловливают высокую теплостойкость ПДМФС

Другие газы, в том числе прочие летучие продукты

и ОСПк. Для дальнейшего рассмотрения важным

разложения ОСПк (метан, бензол, формальдегид, ци-

является следующее: при термоокислительной де-

клосилоксаны и др.), не играют значительной роли в

струкции ПДМФС в интервале 500-650°С происхо-

порообразовании [10, 11]. Жидкий металл сварочной

дит образование реакционноспособного аморфного

ванны разогревается в среднем до 1600-1800°С, а в

кремнезема, обогащенного гидроксильными группа-

расплавленных электрической дугой каплях электрод-

ми [1, 4], которые могут вносить вклад и во взаимо-

ного металла и в передней части ванны достигаются

действия с металлом при сварке.

температуры около 2300°С [12]. При данных темпе-

При разрушении ОС-56-22 (серая) из-за наличия

ратурах перегретый металл, взаимодействуя с акти-

в составе композиции линейного полидиметилсилок-

вированными дугой газами, может абсорбировать их

сана (в качестве антиадгезивного компонента) среди

в количествах, значительно превышающих обычную

продуктов деструкции наблюдается большая доля

растворимость в твердом металле. При последующем

низкомолекулярных кремнийорганических цикличе-

охлаждении жидкого металла растворимость газов

ских соединений [7]. Основным продуктом деструк-

снижается, и достигается пересыщение газами сва-

ции является октаметилциклотетрасилоксан, также

рочной ванны во всем ее объеме.

образуются гексаметилциклотрисилоксан и декаме-

В ОСПк элемент водород в разных формах со-

тилциклопентасилоксан. С повышением температуры

держится в наполнителях, в функциональных и

до 400°С и выше наблюдается сначала появление, а

органических группах при атоме кремния в поли-

затем увеличение доли более высокомолекулярных

органосилоксанах и в гигроскопической воде, ад-

Влияние состава и толщины органосиликатных покрытий на процесс электродуговой сварки

1199

сорбированной на поверхности гидросиликатов.

Повышение содержания кремния в жидком ме-

Гигроскопическая вода в малых количествах может

талле за счет взаимодействия кремнезема с железом

присутствовать на сварочных кромках и присадоч-

сильно затрудняет дегазацию сварочной ванны, так

ном материале. При повышении температуры она

как в присутствии кремния водород становится по-

диссоциирует на ионы гидроксила и водорода, а та

верхностно-инактивным [15].

ее часть, что адсорбирована на поверхности гидро-

Целью настоящей работы являлось исследование

силикатов, участвует в гетеролитическом разрыве

особенностей поведения и деструкции ОСПк при

связей Si-C, вследствие чего образуются бензол и

полуавтоматической и роботизированной электроду-

метан [13]. Водород является продуктом ряда реакций

говой сварке, а также оценка влияния наличия ОСПк

при неполном горении и пиролизе летучих продуктов

на поверхности металла на качество сварного шва.

разложения покрытия (например, метана и формаль-

Для этого решались следующие задачи:

дегида):

— исследовать влияние состава и толщины ОСПк

на формирование шва, его геометрию; после сварки

2CH4 → C2H2 + 3H2;

(1)

определить зоны выгорания покрытий;

HCHO CO + H2.

(2)

— установить связь параметров разделки кромок

стыковых соединений и зоны нанесения ОСПк на

Кремний и алюминий, а также углерод, находя-

качество шва;

щийся в составе стали, сажевого пигмента и копоти

— установить зависимости между толщиной

от неполного сгорания продуктов разложения ОСПк,

ОСПк и относительной пористостью шва.

при растворении в сварочной ванне снижают раство-

римость водорода. Растворимость азота в сталях под

Экспериментальная часть

влиянием данных элементов существенно не изме-

няется: углерод снижает растворимость, в то время

Исследование влияния состава и толщины ОСПк

как кремний и алюминий несколько ее увеличивают.

на формирование шва и его геометрию (глубину про-

Повышенное присутствие кислорода в сварочной

плавления, долю участия основного металла, ширину

ванне, напротив, препятствует порообразованию азот-

валика), а также определение зоны выгорания покры-

ного характера за счет эффекта кислородного адсорб-

тия в ходе сварки проводили с использованием орга-

ционного торможения [14]. Влияние азота на порооб-

носиликатных композиций четырех марок: радиаци-

разование становится существенным при нарушении

онностойких, дезактивируемых ОС-51-03 (зеленая)

газовой защиты жидкого металла в дуге и сварочной

и ОС-51-03 (серая), антиобледенительной ОС-56-22

ванне, которое может быть вызвано восходящими

(серая) и термостойкой ОС-82-01 (зеленая) (табл. 1).

потоками летучих продуктов разложения ОСПк.

Композиции наносили на одну сторону очищенных и

Угарный газ образуется в ходе реакций неполного

обезжиренных стальных листов (марка Ст3сп) разме-

горения и термического разложения летучих продук-

рами 10 × 150 × 300 мм, толщина покрытия составля-

тов деструкции ОСПк в соответствии с уравнением

ла 20 ± 3, 50 ± 5, 100 ± 10, 200 ± 10 и 250 ± 10 мкм и

(2) пиролиза формальдегида, а также уравнениями

оценивалась при помощи толщиномера Константа К6.

окисления бензола и формальдегида:

Композиции ОС-51-03 (зеленая), ОС-51-03 (серая),

ОС-56-22 (серая) отверждали при помощи введения

C6H6 + 4.5O2 → 6CO + 3H2O,

(3)

0.5 мас% отвердителя АГМ-9 при комнатной темпе-

HCHO + 0.5O2 → CO + H2O

(4)

ратуре, композицию ОС-82-01 (зеленая) отверждали

по стандартному режиму в течение 3 ч в печи при

и др.

температуре 250°С. На окрашенную сторону листа

Кроме того, образование угарного газа связано

наплавлялся шов методом роботизированной сварки

с выгоранием углерода, содержащегося в стали и

плавящимся электродом при помощи робота Yaskawa

сажевом пигменте:

Motoman MH24 и источника питания EWM AlphaQ

552. Наплавка осуществлялась в среде углекислого

С(ж) + FeO(ж) → CO(г) + Fe(ж).

(5)

газа (CO2 — 100%) сварочной проволокой Св08Г2С

диаметром (d) 1.2 мм в режиме: сварочный ток (I) —

Количество оксида железа(II) в сварочной ванне

185 ± 10 А, напряжение дуги (U) — 20 В, скорость

увеличивается за счет реакции окисления железа и

сварки (Vсв) — 20 см·мин-1, скорость подачи проволо-

восстановления кремнезема:

ки (VП) — 6.5 м·мин-1; угол наклона горелки состав-

SiO2(ж) + 2Fe(ж)

2FeO(ж) + Si(ж).

(6)

лял 60° к подложке в вертикальной плоскости шва.

Влияние состава и толщины органосиликатных покрытий на процесс электродуговой сварки

1201

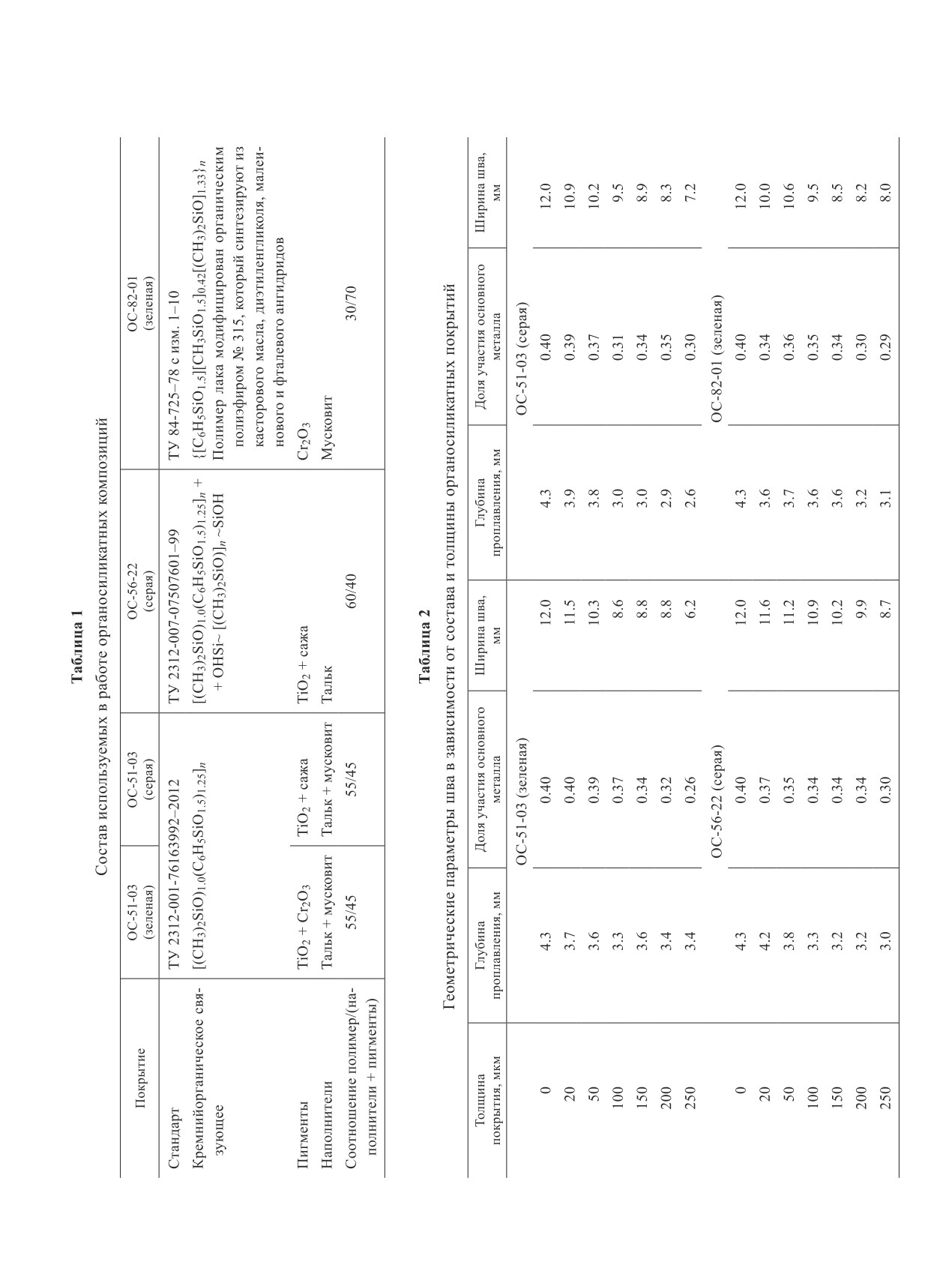

Рис. 1. Геометрия сварного шва, выполненного по защитному покрытию ОС-51-03 (зеленая) различной толщины.

Толщина (мкм): а — 250, б — 200, в — 150, г — 25; д — без покрытия.

Наплавленный шов исследовали методами визу-

до нескольких десятков миллиметров. При толщине

ального и измерительного контроля в соответствии

ОСПк свыше 250 мкм газовые полости сливаются в

с РД 34.10.130-96 «Инструкция по визуальному и

единый непрерывный дефект, правильная форма шва

измерительному контролю» с целью обнаружения

полностью вырождается.

поверхностных дефектов. Измерительными прибора-

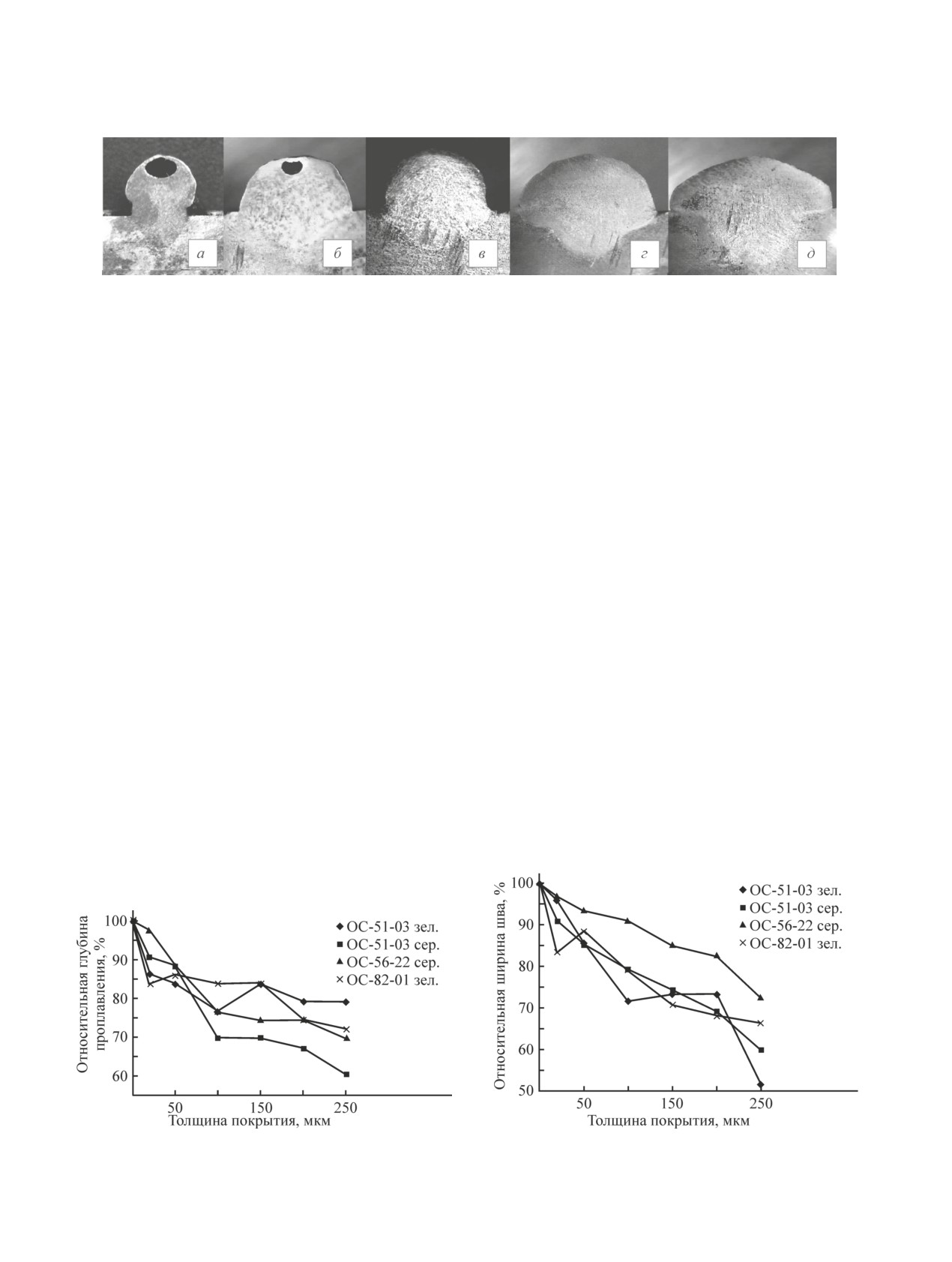

Экспериментальные данные по определению вли-

ми — линейкой и штангенциркулем определяли зону

яния состава и толщины ОСПк на геометрические

выгорания ОСПк. Затем производили три поперечных

параметры шва приведены в табл. 2, а на рис. 2 и 3

разреза в центральной части шва, из которых полу-

представлены зависимости относительной глубины

чали шлифы по ГОСТ Р 57180-2016 «Соединения

проплавления и относительной ширины шва от тол-

сварные. Методы определения механических свойств,

щины покрытия. Данные величины рассчитываются

макроструктуры и микроструктуры» для определе-

относительно значений, полученных на образцах

ния глубины проплавления, доли участия основного

без ОСПк. Покрытия ОС-51-03 и ОС-56-22 серого

металла и наличия внутренних дефектов. Травление

цвета в большей степени снижают относительную

шлифов осуществлялось 5%-ным раствором азотной

глубину проплавления, чем покрытия ОС-51-03 и ОС-

кислоты в течение 10 мин.

82-01 зеленого цвета, что, вероятно, связано с нали-

С ростом толщины неудаленного защитного по-

чием углерода в пигментной саже (рис. 2). ОС-56-22

крытия геометрия сварного шва претерпевает зна-

(серая) во всем интервале исследованных толщин в

чительные изменения (рис. 1). Они заключаются в

меньшей степени снижает относительную ширину

уменьшении глубины проплавления, доли участия

сварного шва (рис. 3) за счет более низкой тепло-

основного металла, ширины сварного шва. Форма

стойкости и относительной легкости отслаивания

зоны сплавления с подложкой изменяется от широкой

покрытия при высоких температурах.

«чашеподобной» до узкой U-образной. При толщине

В ходе дополнительных наплавок установлено,

свыше 150 мкм у основания валика образуется суже-

что присутствие ОСПк толщиной свыше 10-15 мкм

ние, а при достижении толщины 200 мкм в верхней

на поверхности свариваемых деталей негативно вли-

части валика появляются крупные поры или в от-

дельных случаях газовые полости протяженностью

Рис. 2. Зависимость относительной глубины проплавле- Рис. 3. Зависимость относительной ширины шва от

ния от толщины покрытия.

толщины покрытия.

1202

Жабрев Л. А. и др.

яет на стабильность горения дуги. С увеличением

аналогичных затруднений был увеличен зазор между

толщины защитных покрытий проплавляющая спо-

свариваемыми деталями.

собность дуги снижается за счет дополнительного

Рентгеновский контроль по ГОСТ 7512-82

расхода тепловой энергии на разрушение покрытия,

«Контроль неразрушающий. Соединения сварные.

увеличивается разбрызгивание металла, ухудшается

Радиографический контроль» выявил, что форма раз-

защита сварочной ванны за счет интенсивного газо-

делки кромок оказывает большое влияние на качество

выделения продуктов деструкции ОСПк. Это хорошо

сварного шва. В образцах С9 независимо от наличия

согласуется с ранее полученными результатами на

ОСПк на кромках присутствуют скопления пор и

лакокрасочных и цинковых покрытиях [16]. Также

значительные газовые полости протяженностью до

установлено, что толщина покрытия не оказывает

50 мм. Для образцов С4 подобные дефекты также

влияния на ширину зоны выгорания ОСПк, которая

характерны, однако их размеры меньше и они лока-

всегда составляет 2-3 мм с обеих сторон по границам

лизованы у краев образца. При использовании формы

валика.

разделки кромок С18 значительно снижается склон-

Влияние наличия ОСПк на кромках деталей и

ность конструкции к появлению дефектов сварного

формы разделки кромок на качество шва было иссле-

шва. В образцах данного типа или отсутствуют де-

довано в ходе сварки восьми стыковых соединений

фекты, или обнаружены единичные поры в концевых

(табл. 3). Полуавтоматическая сварка осуществля-

участках соединения. Данную закономерность можно

лась по ГОСТ 14771-76 «Дуговая сварка в защитном

объяснить следующим: 1) геометрия разделки С18

газе» в один проход на медной подложке в смеси

способствует более динамичному удалению газов из

газов CO2 + Ar (20/80) при помощи сварочного ап-

сварочной ванны до момента ее кристаллизации по

парата Сварог 3500 в режиме: U = 30 В, Vсв = 16.4-

сравнению с формой разделки С4; 2) больше элек-

19.6 см·мин-1, I = 290 ± 10 А, проволока ESAB OK

тродного металла участвует в формировании шва;

12.66 (d = 1.2 мм). В качестве покрытия использо-

3) площадь поверхности кромок у разделки С18 мень-

валась композиция ОС-51-03 (зеленая), толщина на

ше по сравнению с С9.

поверхности деталей и кромках (если они были окра-

Наличие свищей и пор в сварных образцах С9 и

шены) составляла 200 ± 20 мкм. В качестве сваривае-

С4 говорит о чрезвычайно обильном газообразовании

мых деталей использовались листы 8 × 120 × 150 мм

в корне шва и высокой скорости кристаллизации,

из стали марки Ст3сп, стыковой шов производился по

которая не позволила восходящим продуктам де-

стороне 150 мм. При сварке образцов с окрашенными

струкции достичь поверхности шва в полном объеме.

кромками (№ 2, 4) мощности режима, приведенного

Появлению свищей и пор способствует наличие не-

выше, оказалось недостаточно для проплавления

металлических включений, например, оксидов хро-

всей толщины металла и формирования корня шва.

ма(III) (Тпл = 2435°С) и титана(IV) (Тпл = 1843°С).

В связи с этим были увеличены напряжение дуги до

Они, плохо смачиваемые металлом, образуют

33 В и сила тока до 320 А. Для образцов № 4, 7 из-за

гетерогенную границу, на которой происходит ин-

Таблица 3

Влияние формы разделки на качество сварного шва

Форма

ОС-51-03 (зеленая)

Угол разделки,

№ образца

Зазор, мм

Обнаруженные дефекты

разделки

на кромках

град

1

Нет

2.5

Газовая полость 30 мм, свищи, поры

С4

90

2

200 мкм

2.5

Газовая полость 10 мм, поры

3

С9

Нет

1.5

Газовая полость 50 мм, свищи, поры

40

4

С9

200 мкм

1.8

Газовая полость 30 мм

5

20

1.0

Отсутствуют

Нет

6

25

1.5

»

С18

7

20

1.6

1 пора

200 мкм

8

25

1.5

Отсутствуют

Влияние состава и толщины органосиликатных покрытий на процесс электродуговой сварки

1203

Таблица 4

Влияние толщины органосиликатных покрытий и пленки лака КО-921 на склонность к порообразованию

Толщина

Количество

Средняя площадь

Общая площадь

Относительная

Покрытие

покрытия, мкм

пор, шт.

пор, мм2

пор, мм2

пористость, %

ОС-51-03 (зеленая)

25

25

2.5

60.4

9.5

36

14

7.3

103

12.2

50

27

4.1

107

16.4

75

32

2.6

82.4

14.3

100

34

6.8

233

26.7

110

43

4.4

186

27.5

150

38

4.5

169

23.8

200

69

8.3

574

66.1

КО-921

25

29

4.3

123

19.4

125

32

5.1

164

26.2

ОС-82-01

75

38

10.7

408

53.6

(зеленая)

150

74

4.8

357

55.4

250

57

10.0

571

62.5

тенсивный процесс образования зародышей газовых

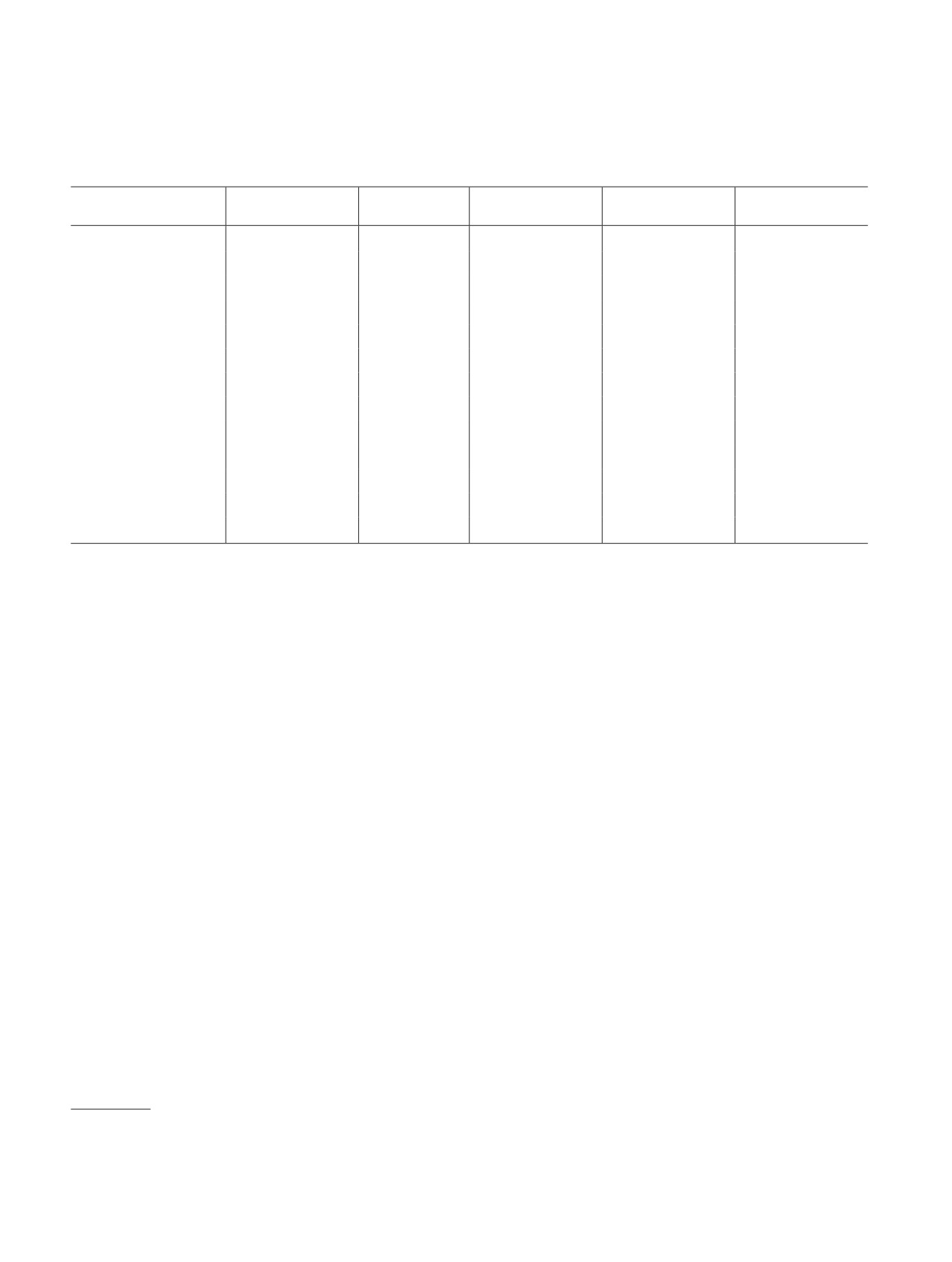

После выполнения сварки были удалены началь-

пузырьков.

ный (60 мм) и конечный (40 мм) участки шва, оценку

Влияние толщины покрытия на склонность ОСПк

склонности покрытия к порообразованию проводили

к порообразованию определяли в соответствии с ру-

на отрезке длиной 100 мм. На стенде для механиче-

ководством* на примере ОС-82-01 (зеленая), ОС-

ских испытаний Zwick/Roell Z100 полученные свар-

51-03 (зеленая) и полимерной основы ПДМФС (лак

ные образцы были разрушены вдоль по сварному

КО-921). Методика руководства предусматривает

шву. Излом исследовали при помощи методов визу-

создание нахлесточного соединения сваркой по

ального и измерительного контроля при помощи луп,

окрашенной поверхности, продольное разрушение

штангенциркуля и измерительной линейки. Оценка

шва и определение суммарной площади пор в его

пористости осуществлялась при десятикратном уве-

изломе. Для испытания использовались пары сталь-

личении; поры, наибольшая ось которых не превы-

ных листов (марка 20) размерами 12 × 50 × 200 и

шала 0.5 мм, не учитывались. Данные о количестве

20 × 80 × 200 мм, лицевая сторона более толстого

и размерах пор, а также относительной пористости,

листа покрывалась композицией или лаком фикси-

равной отношению общей площади пор к площа-

рованной толщины.

ди всего шва, приведены в табл. 4. Общая площадь

Сборка пластин осуществлялась в специальных

пор образцов с нанесенным покрытием ОС-51-03

тисках, сварка производилась «в лодочку» (угол к

(зеленая) толщиной до 75 мкм и КО-921 (ПДМФС)

обеим кромками — 45°) при помощи роботизирован-

толщиной 25 мкм не превышает 150 мм2, это по-

ного метода сварки плавящимся электродом (Yaskawa

зволяет проводить сварочные работы без удаления

Motoman MH24 с источником питания EWM AlphaQ

покрытия. По покрытию ОС-51-03 (зеленая) тол-

552) в среде углекислого газа (CO2 — 100%) с исполь-

щиной 100-150 мкм и КО-921 толщиной 125 мкм

зованием сварочной проволоки Св08Г2С диаметром

допускается сварка в особых случаях для не очень

d = 1.2 мм в режиме: I = 250 ± 10 А, U = 30 ± 1 В,

тяжело нагруженных конструкций (общая площадь

Vсв = 30 см·мин-1, VП = 9.0 м·мин-1, угол наклона

пор от 150 до 250 мм2). Покрытие ОС-82-01 (зеленая)

горелки 60° к плоскости горизонта.

не допускается к проведению сварочных работ ввиду

высокой склонности к порообразованию.

С увеличением толщины покрытия ОС-51-03 (зе-

* Richtlinie DVS 0501: 1976-03 «Prüfen der Porenneigung

леная) общая площадь пор растет в первую очередь

beim Überschweißen von Fertigungsbeschichtungen (FB) auf

Stahl (Testing of pore-forming tendency when overwelding

за счет укрупнения среднего размера поры, а лишь

production coatings (FB) on steel)».

затем за счет увеличения количества пор (рис. 4).

1204

Жабрев Л. А. и др.

Рис. 4. Внешний вид разрушенных образцов сварных швов, выполненных по покрытию ОС-51-03 (зеленая) раз-

личной толщины.

Подавляющее большинство пор равномерно распре-

наполнителей. При малой толщине (до 50 мкм) неза-

делено вдоль корня шва, крупные свищи находятся

висимо от теплостойкости покрытие успевает в зна-

на относительно равном расстоянии друг от друга.

чительной мере выгореть. В этом диапазоне толщин

Так, при толщине покрытия 25 мкм количество пор

большее значение пористости шва, выполненного по

вдоль корня шва достигает 200, из которых по крите-

полимерной основе (КО-921), в сравнении с напол-

рию руководства оценке подлежат 25 штук. В объеме

ненной композицией ОС-51-03 (зеленая) связано с

сварного шва обнаружено лишь 8 микропор. При

удельным содержанием летучих продуктов разложе-

достижении ОС-51-03 (зеленая) толщины 150 мкм

ния покрытия. При увеличении толщины до 100 мкм

укрупнение пор приводит к недопустимой пористо-

негативные факторы нагревостойкости и количества

сти. В сварных швах при десятикратном увеличении

летучих продуктов разложения покрытия выравни-

обнаружены неметаллические включения, представ-

ваются. Теплостойкая композиция ОС-82-01 за счет

ляющие собой остатки невыгоревшего покрытия ди-

наличия большого количества наполнителя наиболее

аметром до 0.5 мм (изредка сохранившие свой цвет)

склонна к поробразованию независимо от толщины

или продолговатые волокна, характерно окрашенные

покрытия. Высокую пористость ОС-82-01 при 75 и

за счет протекания реакции (6) восстановления крем-

ния и образования оксида железа. Наличие крупных

пор и свищей вблизи неметаллических включений

подтверждает важную роль наличия дополнительной

гетерогенной границы раздела в порообразовании.

Неметаллические включения распределены в случай-

ном порядке во всем объеме сварного шва.

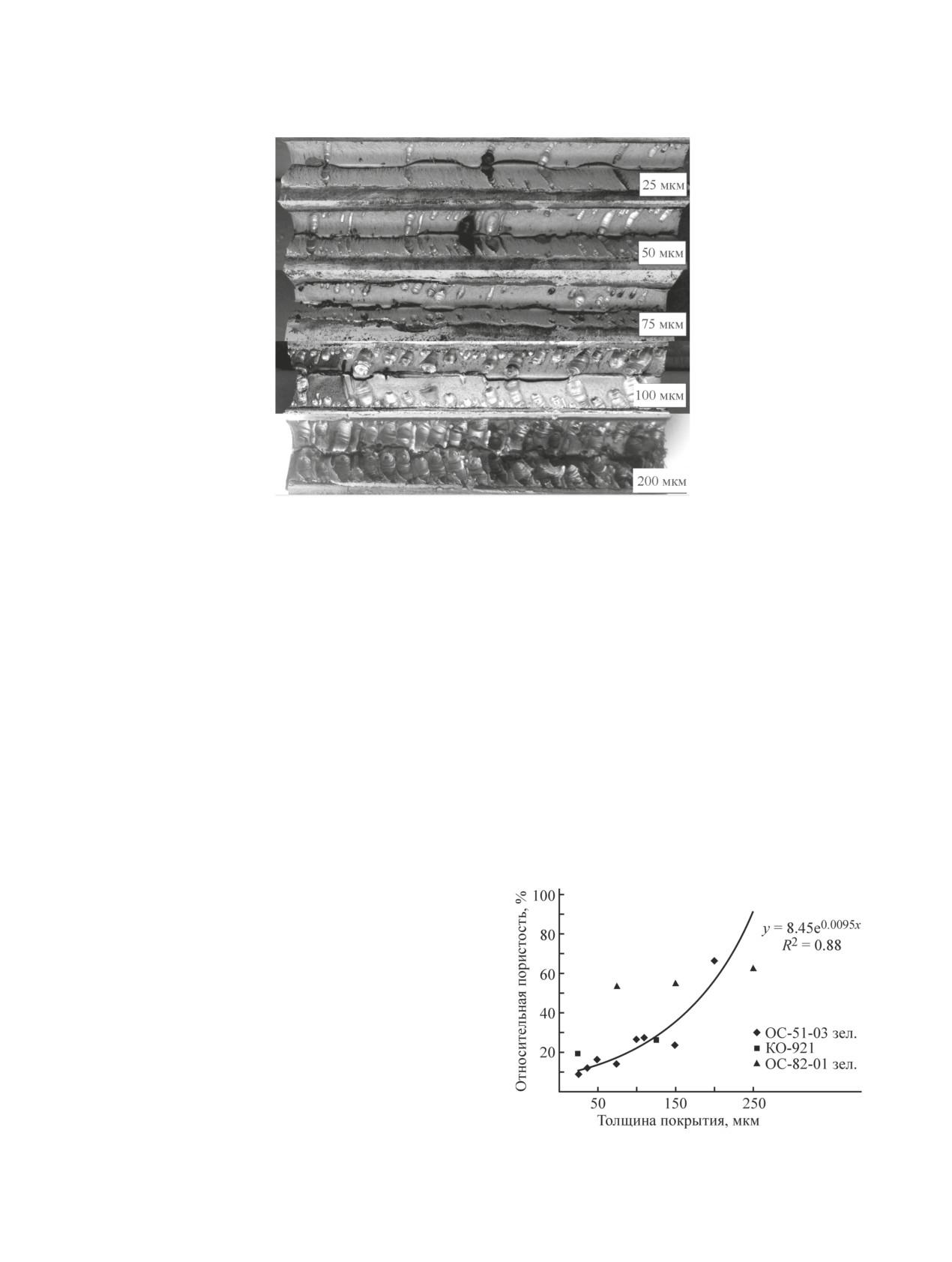

На рис. 5 приведена зависимость относительной

пористости сварного шва от толщины ОС-51-03 (зе-

леная), ОС-82-01 (зеленая) и КО-921. При увеличении

массовой доли силикатов заметно снижается общее

удельное содержание летучих веществ. В разной мере

на порообразование негативное воздействие оказы-

вают как повышение содержания летучих продуктов

разложения ОСПк, так и увеличение нагревостойко-

Рис. 5. Зависимость относительной пористости сварного

сти покрытия, вызванное повышением содержания

шва от толщины покрытия.

Влияние состава и толщины органосиликатных покрытий на процесс электродуговой сварки

1205

100 мкм следует связывать не только с высокой степе-

окисления железа и восстановления кремния из амор-

нью наполнения силикатами и как следствие высокой

фного кремнезема — продукта деструкции кремний-

теплостойкостью (до 500°С [1]), но и с относительно

органического полимера. Повышенное содержание

низкотемпературными процессами выгорания ор-

оксида железа также снижает механические характе-

ганического полиэфира с активным выделением в

ристики металла шва.

качестве летучих продуктов разложения покрытия

5. Допускается проведение электродуговых сва-

угарного газа.

рочных работ по покрытию без его удаления при ис-

пользовании радиационностойкой ОС-51-03 (зеленая)

толщиной, не превышающей 75 мкм. Проведение

Выводы

сварки по ОС-82-01 не допускается ввиду обильного

1. Наличие органосиликатного покрытия свыше

порообразования за счет выгорания органического

10-15 мкм на поверхности свариваемых деталей не-

полиэфира, которым модифицирована кремнийор-

гативно влияет на качество электродуговой сварки.

ганическая основа, высокой теплостойкости ком-

Толщина покрытия оказывает первостепенное вли-

позиции и замедленного снижения ее адгезионных

яние на снижение значений геометрических пара-

свойств к подложке.

метров шва и стабильность сварки, влияние состава

органосиликатного покрытия вторично. Увеличение

Конфликт интересов

толщины органосиликатного покрытия до 250 мкм

приводит к уменьшению глубины проплавления на

Авторы заявляют об отсутствии конфликта инте-

20-40%, доли участия основного металла на 25-35%

ресов, требующего раскрытия в данной статье.

и ширины шва на 25-45%, форма шва при этом силь-

но деградирует. ОС-56-22 (серая) в меньшей степени

снижает относительную ширину сварного шва за счет

Информация об авторах

более низких адгезионных свойств и теплостойкости.

2. Двухсторонняя симметричная форма разделки

org/0000-0002-7563-7829

кромок (С18) способствует более интенсивному уда-

Чуппина Светлана Викторовна, доц., д.х.н.,

лению газообразных летучих продуктов разложения

покрытия и снижает вероятность появления недопу-

Панченко Олег Владиславович, доц., к.т.н., ORCID:

стимых дефектов, вызванных наличием органосили-

катного покрытия на поверхности металла.

3. Процесс порообразования в металле шва про-

org/0000-0001-8492-0688

текает в большей степени за счет наличия летучих

Попович Анатолий Анатольевич, проф., д.т.н.,

продуктов разложения полимера, являющихся источ-

ником повышенного содержания угарного газа и во-

дорода, а также силикатных наполнителей и пигмен-

тов. Наличие силикатных наполнителей повышает

Список литературы

теплостойкость покрытия и замедляет его выгорание

на переднем фронте сварочной ванны. Из-за этого в

[1] Чуппина С. В., Жабрев В. А. Органосиликатные

жидкий металл попадает повышенное количество

материалы. СПб: Литео, 2016. 182 с.

фрагментов покрытия. Влияние теплостойкости ор-

[2] Чуппина С. В., Жабрев В. А. Органосиликатные

ганосиликатного покрытия на количество пор в шве

радиационностойкие дезактивируемые защитные

покрытия // Физикохимия поверхности и защита ма-

возрастает с толщиной покрытия: при толщине до

териалов. 2013. Т. 49. № 3. С. 333-336. DOI: 10.7868/

100 мкм склонность к образованию пор ОС-51-03

S0044185613030066 [Chuppina S. V., Zhabrev V. A.

(зеленая) ниже, чем у его менее термостойкой по-

Organosilicate radiation-resistant deactivatable

лимерной основы, при большей толщине — выше.

protective coatings // Protection Metals and Phys.

Тугоплавкие пигменты (TiO2, Cr2O3) и силикатные

Chem. Surfaces. 2013. V. 49. N 3. P. 344-347. DOI:

наполнители (тальк, слюда-мусковит) создают в жид-

10.1134/S2070205113030064].

ком металле гетерогенную границу раздела фаз, кото-

[3] Чуппина С. В. Современное состояние материало-

рая становится дополнительным местом образования

ведения органосиликатных композиций // Физика

зародышей газовых пузырьков.

и химия стекла. 2006. Т. 32. № 2. С. 339-351

4. Значительное количество оксидов железа в из-

[Chuppina S. V. The current state of the art in materials

ломе сварного шва говорит о протекании реакции

science of organosilicate composites // Glass Phys.

1206

Жабрев Л. А. и др.

Chem. 2006. V. 32. N 2. P. 243-253. DOI: 10.1134/

[10]

Походня И. К. Газы в сварных швах. М.: Машино-

S1087659606020192].

строение, 1972. C. 186-195, 227.

[4] Бойкова А. И., Торопов Н. А., Шер Е. С. О про-

[11]

Olson D. L., Dixon R., Liby A. L. Welding: Theory and

цессах, происходящих при взаимодействии по-

Practice. Elsevier Sci. Publ. B. V., 1990. P. 96-98.

лиорганосилоксанов и слоистых силикатов при

[12]

Багрянский К. В., Добротина Э. А., Хренов К. К.

нагревании от 400 до 1600 °С // Химия высокотем-

Теория сварочных процессов. Киев: Вища шк.,

пературных материалов. Л.: Наука, 1967. С. 155-

1976. С. 219-220.

163.

[13]

Богатырев В. М., Покровский В. А., Мисчанчук Б. Г.

[5] Аппен А. А. Температуроустойчивые неорганиче-

Термическая деструкция полифенилметилсилок-

ские покрытия. Л.: Химия, 1976. С. 166.

сана на поверхности кремнезема и нанокомпо-

[6] Харитонов Н. П., Островский В. В. Термическая

зитов MXOY/SiO2 // Химия, физика и технология

и термоокислительная деструкция полиорганоси-

поверхности. 2013. Т. 4. № 4. С. 373-384 [Bogaty-

локсанов. Л.: Наука, 1982. С. 143-160.

rov V. M., Pokrovskiy V. A., Mischachuk B. G. Thermal

[7] Грасси Н., Скотт Дж. Деструкция и стабилизация

degradation of polyphenylmethylsiloxane on surfaces

полимеров. М.: Мир, 1988. С. 48-52.

of silica and nanocomposites MXOY/SiO2 // Chem.,

[8] Ломакин С. М., Коверзанова Е. В., Шилкина Н. Г.,

Phys. and Technol. Surface. 2013. V. 4. N 4. P. 373-384].

Усачев С. В., Заиков Г. Е. Термическая деструк-

[14]

Писарев В. А., Жизняков С. Н. Влияние кислоро-

ция полимерной смеси на основе полистирола и

да на процесс образования вызываемых азотом

полидиметилсилоксана // ЖПХ. 2003. Т. 76. № 3.

пор при дуговой сварке плавящимся электродом

С. 487-497 [Lomakin S. M., Koverzanova E. V.,

// Автоматическая сварка. 2016. № 7 (754). С. 52-

Shilkina N. G., Usachev S. V., Zaikov G. E. Thermal

55 [Pisarev V. A., Zhiznykov S. N. Oxygen influence

Degradation of Polystyrene-Polydimethylsiloxane

on the process of nitrogen-induced pore formation

Blends // Russ. J. Appl. Chem. 2003. V. 76. N 3.

in consumable electrode arc welding // The Paton

P. 472-482. DOI: 10.1023/A:1025677423514].

Welding J. 2016. N 7. P. 47-50. DOI: 10.15407/

[9] Чуппина С. В., Жабрев В. А. Химические реакции

as2016.07.09].

при отверждении органосиликатных композиций

[15]

Походня И. К., Явдощин И. Р., Пальцевич А. П.,

и старении органосиликатных покрытий // Физика

Швачко В. И., Котельчук А. С. Металлургия ду-

и химия стекла. 2008. Т. 34. № 1. С. 104-115

говой сварки. Взаимодействие металла с газами.

[Chuppina S. V., Zhabrev V. A. Chemical reactions in

Киев: Наук. думка, 2004. С. 252.

the course of curing of organosilicate composites and

[16]

Шатов А. П., Стеклов О. И., Ступников В. П.

aging of organosilicate coatings // Glass Phys. Chem.

Сварка и ремонт металлических конструкций с

2008. V. 34. N 1. P. 82-90. DOI: 10.1007/s10720-008-

противокоррозионными покрытиями. М.: Изд-во

1012-8].

МГТУ, 2009. С. 53, 95-102.