Журнал прикладной химии. 2020. Т. 93. Вып. 10

НЕОРГАНИЧЕСКИЙ СИНТЕЗ И ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ПРОИЗВОДСТВ

УДК 666.3:66.9:66.092.4

СЕРЕБРЕНИЕ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ КЕРАМИЧЕСКИХ

МАТЕРИАЛОВ

© Н. А. Аснис1, О. А. Василенко1, М. Д. Гаспарян1, И. О. Спешилов2,

Т. А. Ваграмян1, В. Х. Алешина1*

1 Российский химико-технологический университет им. Д. И. Менделеева,

125047, г. Москва, Миусская пл., д. 9

2 АО «НПО Энергомаш» им. академика В. П. Глушко,

141400, Московская обл., г. Химки, ул. Бурденко, д. 1

* E-mail: aleshinavh@gmail.com

Поступила в Редакцию 23 мая 2019 г.

После доработки 20 мая 2020 г.

Принята к публикации 10 июля 2020 г.

Установлено, что температурный режим спекания корундовой керамики влияет на скорость после-

дующей металлизации и на каталитическую активность металлизированного высокопористого яче-

истого материала. Разработан процесс химического серебрения изучаемого материала из раствора,

содержащего (г·л-1): нитрат серебра — 2, глюкозу — 54, оксиэтилидендифосфоновую кислоту — 1.5

в качестве комплексообразующего лиганда. Установлено влияние скорости потока электролита на

равномерность распределения металла внутри высокопористого ячеистого материала. Разработан

технологический процесс предварительной подготовки поверхности корундовой керамики перед ме-

таллизацией, включающий обработку уайт-спиритом, травление в смеси плавиковой и серной кислот

и обработку в палладиевом активаторе, позволяющий получать сплошные, мелкокристаллические,

обладающие хорошей адгезией покрытия с высокой каталитической активностью.

Ключевые слова: химическая металлизация; серебрение; высокопористый ячеистый материал; ка-

талитическая активность

DOI: 10.31857/S0044461820100059

Современные летательные аппараты оснащены

быть использованы в системах воздухоподготовки

системой каталитической очистки воздушной смеси

воздушных судов, поскольку обладают высокими

от примесей озона. К катализаторам разложения озо-

аэродинамическим сопротивлением, истираемостью

на, применяющимся в этих системах, предъявляются

и уносом материала катализатора из зоны реакции.

особые требования — низкое аэродинамическое со-

Керамические высокопористые ячеистые ката-

противление (с учетом расхода воздушной смеси до

лизаторы с каталитически активным слоем, полу-

20 000 м3·ч-1) и высокая механическая прочность в

ченным восстановлением в токе водорода осажден-

сочетании с высокой степенью конверсии. Широко

ных из растворов гидроксидов металлов, не имеют

применяемые в настоящее время в различных техно-

описанных недостатков. Характерная арочно-лаби-

логических процессах с применением озона гранули-

ринтная структура высокопористых ячеистых ма-

рованные катализаторы разложения озона не могут

териалов, сочетающая транспортные макропоры

1446

Серебрение высокопористых ячеистых керамических материалов

1447

размером 0.5-4.5 мм с микропорами узлов и перего-

Экспериментальная часть

родок размерами 0.1-10 мкм, позволяет эффективно

проводить массообменные процессы с высокой сте-

На первом этапе разработки процесса химиче-

пенью перемешивания и диспергирования газовой

ской металлизации керамики серебро осаждали на

среды и создавать малообъемные катализаторы и

плоских беспористых керамических образцах. Для

сорбенты с высокими удельными характеристиками

исследования каталитической активности в процессе

при малых концентрациях реагирующих веществ.

разложения озона образцы катализаторов изготавли-

Прочный керамический каркас исключает такие при-

вали путем металлизации керамических высокопори-

сущие порошковым, таблетированным и экструдиро-

стых ячеистых материалов.

ванным катализаторам недостатки, как истирание и

Для приготовления высокопористого ячеисто-

унос.

го материала в качестве полимерного прекурсора

Керамические высокопористые ячеистые матери-

использовали ретикулированный пенополиуретан

алы, применяемые в качестве носителя катализатора,

марки Regicell с плотностью 30 ppi производителя

прошли успешные испытания в различных процес-

Porolon®, NOR. Блоки из пенополиуретана разре-

сах, например окисление CO до CO2, восстановле-

зали раскаленной нихромовой проволокой на пред-

ние оксидов азота и т. д. [1, 2]. Слой каталитически

варительные заготовки, из которых с учетом усадки

активного металла на высокопористом ячеистом ма-

при обжиге (~10 об%) по шаблону изготавливали

териале, как и на гранулированных пористых носите-

полимерные матрицы нужного размера. Полученные

лях, традиционно формируется достаточно сложным

заготовки пропитывали шликером на основе оксида

многоступенчатым физическим способом — путем

алюминия со спекающей добавкой системы CaO-

пропитки каркаса за одну или несколько операций в

ZnO-Al2O3-SiO2 (CZAS) [3, 4]. Компоненты массы

растворах соответствующих солей с последующей

Al2O3 и спекающую добавку получали раздельно,

термообработкой и восстановлением газообразным

путем прокаливания Al(OH)3 и смеси CaСO3, ZnO,

водородом при высоких температурах. В связи с этим

Al(OH)3, SiO2 с последующим измельчением термо-

представляет интерес исследование возможности

обработанных продуктов и смешиванием их в задан-

формирования каталитически активного металличе-

ном соотношении.

ского слоя на поверхности высокопористого ячеисто-

Операции измельчения и смешивания проводили

го материала более простыми и менее энергозатрат-

в шаровой мельнице в корундовом барабане с корун-

ными способами химической металлизации.

довыми шарами в среде ацетона при соотношении

Цель исследования — разработка методики хи-

материал:шары:ацетон примерно 1:2:1 по массе.

мического серебрения керамических высокопори-

В качестве временной технологической связки для

стых ячеистых материалов для придания им высокой

формования слоев керамики использовали 5%-ный

каталитической активности в процессе разложения

водный раствор поливинилового спирта. Заготовки

озона.

обжигали в воздушной среде в электрической печи

Для достижения поставленной цели решались

с нагревателями из хромита лантана при скорости

следующие задачи:

нагревания 3 град·мин-1 с выдержкой при конечной

— установление влияния режимов спекания вы-

температуре в течение 2 ч. Температура обжига была

сокопористого ячеистого керамического материала

выбрана в интервале 1400-1550°С с шагом 50°.

на процесс последующего химического серебре-

Плоские беспористые образцы изготавливали

ния и на каталитическую активность металлизиро-

аналогично высокопористым без использования по-

ванных серебром высокопористых ячеистых мате-

лимерных матриц [5]. Обжиг плоских беспористых

риалов;

керамических заготовок проводили в интервале тем-

— исследование влияния параметров процесса

ператур 1400-1550°С с шагом 50°.

предварительной обработки поверхности перед хи-

В качестве обезжиривающего раствора для об-

мическим серебрением на скорость серебрения и

работки поверхности перед травлением был ис-

каталитическую активность металлизированных се-

пользован органический растворитель уайт-спирит

ребром высокопористых ячеистых материалов;

Нефрас С4-155/200 по ГОСТ 3134-78 производителя

— изучение влияния составов раствора и режимов

«Химавто».

процесса химического серебрения высокопористых

Для определения каталитической активности вы-

керамических образцов на каталитические свойства

сокопористых ячеистых материалов с серебряными

металлизированных высокопористых ячеистых ма-

покрытиями был исследован процесс разложения

териалов.

озона на металлизированных керамических и ме-

1448

Аснис Н. А. и др.

таллических ячеистых материалах. В U-образный

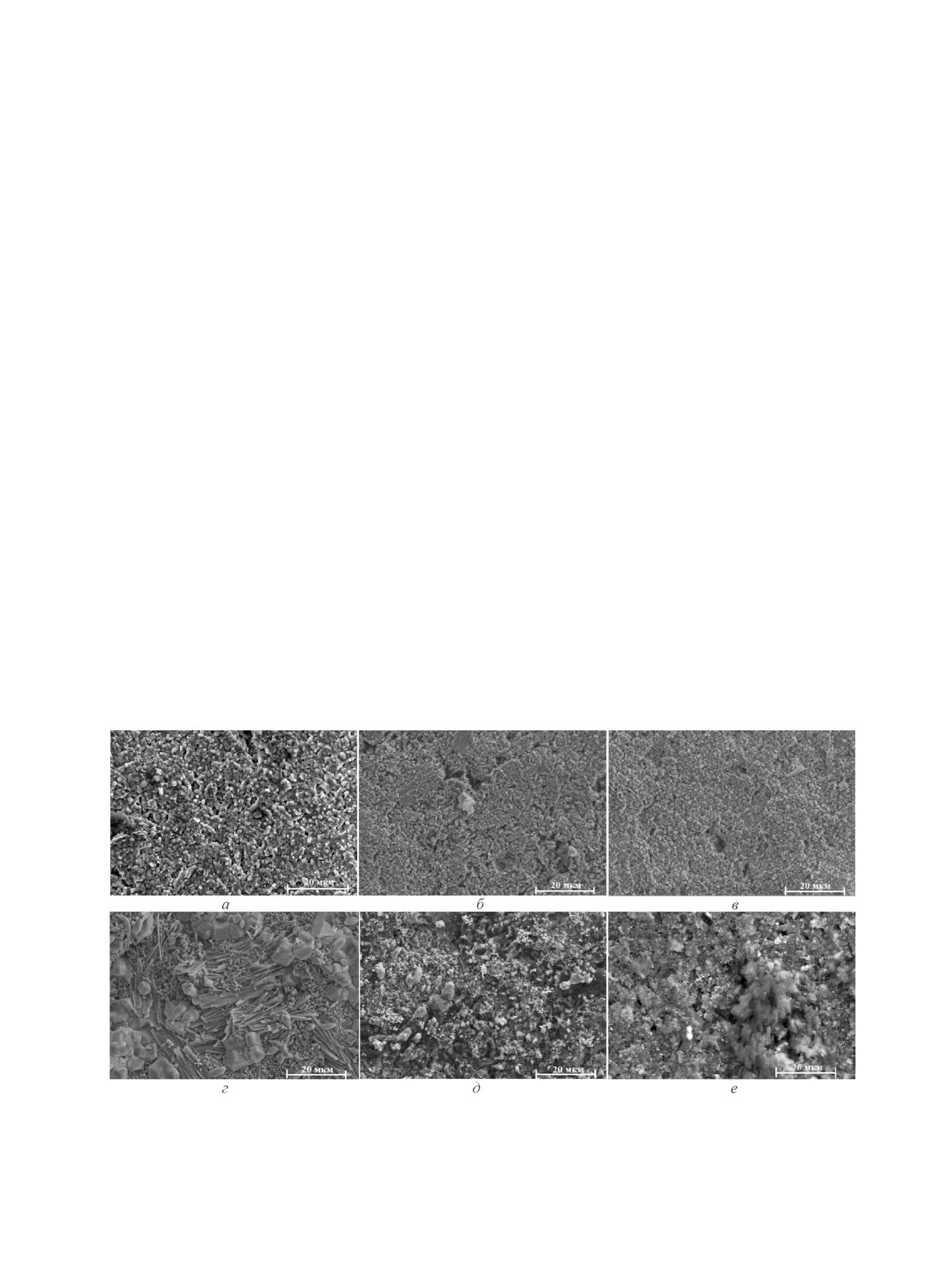

игольчатой и ромбоэдрической формы (рис. 1, г), что

реактор загружали образцы исследуемых катализато-

можно объяснить небольшим количеством центров

ров объемом V = 2 см3, затем пропускали через них

кристаллизации. В процессе серебрения образцов,

озоно-воздушную смесь в течение 20 мин на каждую

полученных при температурах обжига 1450 и 1500°С,

температурную точку. Объемный расход озоно-воз-

формируются слои с небольшим размером кристал-

душной смеси составлял 1.8 м3·ч-1 при концентрации

литов (рис. 1, д, е) вследствие увеличения количества

озона 0.03 г·м-3. Объем остаточного озона определя-

центров кристаллизации.

ли методом обратной иодометрии.

После серебрения поверхность плоских бес-

пористых керамических образцов, спеченных при

температуре 1450°С, полностью закрыта серебром

Обсуждение результатов

(рис. 1, д), и его слой толще при одном и том же вре-

Были определены величины водопоглощения,

мени осаждения по сравнению с осадком серебра на

открытой пористости и плотности плоских беспо-

керамических образцах, обожженных при темпера-

ристых керамических образцов, а также исследова-

турах 1400 и 1500°С. Это позволило сделать вывод

на структура поверхности керамических образцов,

об оптимальной температуре спекания высокопо-

обожженных при температурах 1400, 1450 и 1500°С

ристых ячеистых материалов, равной 1450°С, и на

до и после серебрения (рис. 1, а-е).

последующих этапах исследования использовались

Образцы, обожженные при температуре 1400°С

образцы из плоской беспористой и высокопористой

(рис. 1, а), имели развитую поверхность с высокой

ячеистой керамики, полученной при этой температу-

открытой пористостью, состоящую из мелких зерен

ре спекания.

без выраженного спекания. С повышением темпе-

Представлялось целесообразным исследовать

ратуры обжига наблюдалось уменьшение числа и

влияние режимных параметров различных стадий

диаметра пор (рис. 1, б), и при температуре 1500°С

процесса предварительной подготовки поверхности

формировалась плотная, практически беспористая

перед нанесением металлических покрытий на вы-

структура (рис. 1, в).

сокопористый ячеистый материал (а именно, стадий

При серебрении керамических образцов, получен-

обработки поверхности перед травлением, травле-

ных при температуре обжига 1400°С, формируются

ния, прямого активирования и акселерации) на про-

слои покрытия с большим размером кристаллитов

цесс металлизации и каталитическую активность

Рис. 1. Фотографии поверхности керамических образцов, обожженных при различных температурах: до метал-

лизации (а — 1400, б — 1450, в — 1500°С) и после серебрения (г — 1400, д — 1450, е — 1500°С) из раствора:

AgNO3 — 2 г·л-1, глюкоза — 18 г·л-1, NH4OH (25%) — 230 мл·л-1, pH 13.

Продолжительность процесса 20 мин, температура процесса 40°С.

Серебрение высокопористых ячеистых керамических материалов

1449

Таблица 1

Зависимость удельной массы металлического осадка Ag и скорости формирования покрытия от способа

обработки поверхности

Состав раствора химического серебрения: AgNO3 — 2 г·л-1, глюкоза — 18 г·л-1, NH4OH (25%) — 230 мл·л-1, pH 13

Стадия обработки поверхности перед травлением

Показатель

щелочной

без

этиловый

уайт-

ацетон

раствор

обезжиривания

спирт

спирит

Удельная масса осадка Ag mуд, мг·см-2

1.150

0.600

1.238

1.225

2.200

Скорость формирования покрытия VПк, мг·см-2∙мин-1

0.580

0.030

0.062

0.061

0.110

Стадия травления

без

раствор № 1

раствор № 2

раствор №3

травления

(HF - 50 мл)

(HF - 100 мл)

(HF - 250 мл)

Удельная масса осадка Ag mуд, мг·см-2

0.021

2.069

2.265

3.008

Скорость формирования покрытия VПк, мг·см-2∙мин-1

0.001

0.103

0.113

0.150

металлизированных высокопористых ячеистых ма-

Наибольшие скорости формирования покрытия

териалов.

наблюдались для образцов, обработанных уайт-спи-

В качестве показателей качества для плоских

ритом, который и использовался в дальнейшем для

беспористых образцов были выбраны сплошность

обработки керамических высокопористых ячеистых

покрытия, удельная масса металлического осадка и

материалов перед травлением.

скорость формирования покрытия.

Стадия травления используется для увеличения

Для обработки поверхности перед травлением

микрошероховатости поверхности. Согласно [6], це-

были использованы различные органические и не-

органические растворители. В табл. 1 представлены

Таблица 2

результаты исследования влияния растворителей на

Составы растворов и режимы травления керамической

количество осажденного серебра и скорость процесса

поверхности

осаждения.

Изначально предполагалось, что обработка кера-

Состав раствора

Раствор

и режим травления

мической поверхности органическими растворителя-

№ 1

№ 2

№ 3

ми перед травлением не нужна (поскольку образцы

H2SO4 (98%), мл·л-1

100

100

100

получены при высоких температурах), однако при

HF (70%), мл·л-1

50

100

250

исключении данной стадии скорость серебрения ке-

Температура, °С

50

50

50

рамических высокопористых ячеистых материалов

значительно уменьшалась.

Продолжительность, мин

1

1

1

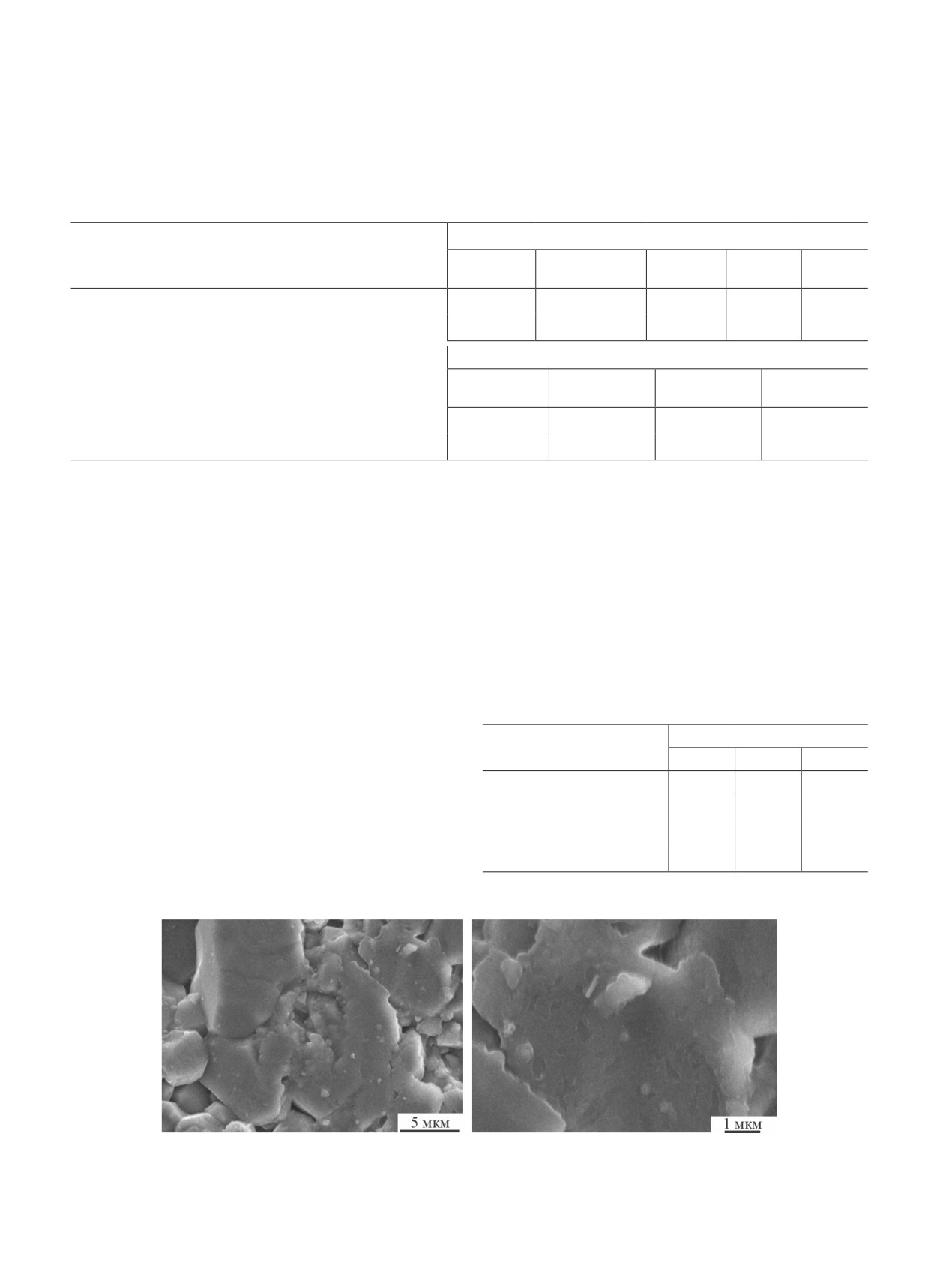

Рис. 2. Фотографии поверхности металлизированных (Ag) керамических образцов, не подвергавшихся стадии

травления.

1450

Аснис Н. А. и др.

Рис. 3. Фотографии поверхности металлизированных (Ag) керамических образцов, обработанных в растворе, со-

держащем 250 мл·л-1 HF (70%) и 100 мл·л-1 H2SO4 (98%).

лесообразность включения этой стадии в процесс

Стадия акселерации, заключающаяся в обработ-

предварительной подготовки керамики зависит от

ке активированной поверхности в кислом растворе

состояния ее поверхности. Использование раство-

неорганических восстановителей, повышает эффек-

ров, содержащих серную кислоту и окислители, не

тивность активации и начальную скорость химиче-

привело к изменению шероховатости поверхности

ского осаждения металла в тех случаях, когда ка-

керамики. Для травления керамических образцов

талитические свойства поверхности после прямого

были опробованы растворы с различным содержани-

активирования недостаточны для инициирования

ем плавиковой кислоты (табл. 2), результаты иссле-

реакции химической металлизации [7]. Для метал-

дования влияния которой на количество осажденного

лизации диэлектриков был использован раствор

серебра и скорость процесса осаждения представ-

акселерации состава [6]: H2SO4 — 50-80 мл·л-1,

лены в табл. 1. Было установлено, что исключение

NaH2PO2∙H2O — 50-150 г·л-1, Т = 40°C, τ = 5 мин.

стадии травления приводит к значительному умень-

Скорость формирования покрытия составила

шению удельной массы осадка (табл. 1), а также

0.092 мг·см-2∙мин-1, удельная масса металлического

снижению шероховатости осаждаемого покрытия

осадка — 3.50 мг·см-2.

(рис. 2).

На основании данных о скорости металлизации,

Обработка в растворах с плавиковой кислотой

удельной массы и каталитической активности метал-

приводит к росту шероховатости поверхности.

лизированных керамических образцов определены

Наилучшие результаты были получены на образцах,

оптимальные составы растворов и режимы процессов

подвергшихся травлению в растворе с наибольшим

предварительной подготовки керамической поверхно-

содержанием плавиковой кислоты (рис. 3). Удельная

сти к металлизации:

масса осадка составила 3 мг·см-2, скорость металли-

— обработка уайт-спиритом;

зации — 0.15 мг·см-2·мин-1 (табл. 1). При содержа-

— травление в растворе, содержащем 250 мл·л-1

нии плавиковой кислоты в травильном растворе бо-

HF и 100 мл·л-1 H2SO4; Т = 50°C; τ = 1 мин;

лее 250 мл·л-1 не происходит заметного увеличения

— прямое активирование в растворе, содержащем

скорости металлизации и шероховатости поверхности

5.7 г·л-1 SnCl2, 0.05-0.10 г·л-1 PdCl2, 40 мл·л-1 HCl и

осаждаемого металла.

240 г·л-1 NaCl; Т = 40°C; τ = 5 мин;

Стадия прямого активирования, заключающаяся

— акселерация в растворе, содержащем 50-

в химическом осаждении на активируемую поверх-

80 мл·л-1 H2SO4 и 50-100 г·л-1 NaPO2H2; Т = 40°C;

ность металлического палладия, необходима для ини-

τ = 5 мин.

циирования последующего процесса химического

В процессе металлизации подготовленной таким

осаждения серебра. Активирование проводилось в

образом поверхности керамики формировались плот-

растворе HCl — 40 мл·л-1, SnCl2 — 5.7 г·л-1, PdCl2 —

ные шероховатые осадки серебра с хорошей адгезией.

0.05-0.10 г·л-1, NaCl — 240 г·л-1 при температуре

Образцы из керамических высокопористых ячеистых

40°C в течение 5 мин [6]. При включении этой стадии

материалов с химически осажденными покрытия-

в процесс предобработки удается избежать двух по-

ми серебра испытывали в качестве катализаторов в

следовательных стадий обработки: сенсибилизации

процессе разложения озона. Было установлено, что

и активации.

каталитическая активность образцов возрастает с уве-

Серебрение высокопористых ячеистых керамических материалов

1451

личением шероховатости, толщины осадка серебра и

равномерности его распределения по толщине вну-

три образцов высокопористых ячеистых материалов

(рис. 4). Возможно, рост каталитической активности

вызван тем, что с увеличением средней толщины

покрытия повышается степень заполнения серебром

внутренних поверхностей высокопористых ячеистых

материалов и повышается шероховатость поверхно-

сти серебряного осадка, что приводит к увеличению

рабочей поверхности каталитически активного слоя.

Данные показатели в существенной мере определя-

Рис. 4. Зависимость степени разложения озона при тем-

ются соотношением концентраций компонентов рас-

пературе 25°C от удельной массы осажденного на высо-

твора серебрения и режимами процесса осаждения, в

копористый ячеистый материал серебра.

том числе гидродинамическим режимом потока рас-

твора внутри высокопористого ячеистого материала.

Помимо недостаточной скорости осаждения по- ния, используемых для металлизации пластических

крытия недостатками аммиачных растворов серебре- масс, являются их низкая стабильность и снижение

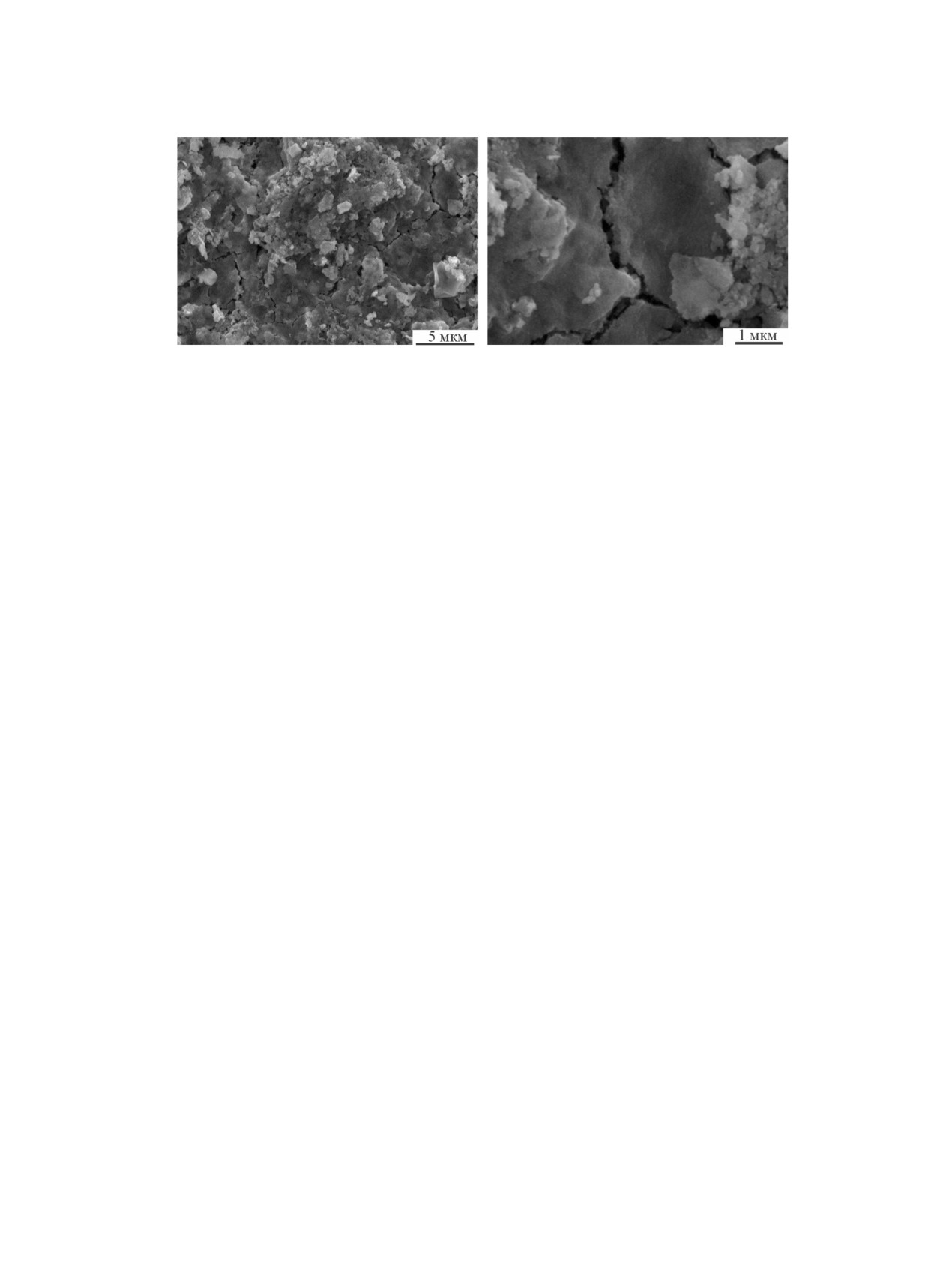

Рис. 5. Фотографии шлифов металлизированных высокопористых ячеистых материалов.

а — 1 мм от края образца без циркуляции электролита, б — 10 мм от края образца без циркуляции электролита,

в — 1 мм от края образца при линейной скорости течения электролита 15 см·мин-1, г — 10 мм от края образца при ли-

нейной скорости течения электролита 15 см·мин-1.

Состав раствора серебрения: AgNO3 — 2 г·л-1, глюкоза — 54 г·л-1, оксиэтилидендифосфоновая кислота — 1.5 г·л-1,

pH 13.

Продолжительность процесса 20 мин, температура процесса 40°C.

1452

Аснис Н. А. и др.

адгезии покрытия к керамической основе при уве-

высокопористых ячеистых материалов зависит от

личении шероховатости покрытия. Замена аммиака

скорости потока раствора серебрения через них в

на оксиэтилидендифосфоновую кислоту в качестве

процессе металлизации.

комплексообразующего лиганда позволила в 4.5 раза

Скорость потока раствора химического сере-

увеличить скорость осаждения Ag и получить покры-

брения через высокопористый ячеистый материал

тия большей толщины с большей шероховатостью и

свыше 15 см·мин-1 существенного влияния на рав-

хорошей адгезией.

номерность осаждаемых покрытий не оказывает.

Было изучено влияние линейной скорости потока

Выявленные закономерности позволяют получать

раствора химического серебрения через высокопо-

серебряные покрытия на высокопористом ячеистом

ристый ячеистый материал на равномерность рас-

материале, обладающие высокой каталитической ак-

пределения осадка серебра внутри высокопористого

тивностью в процессе разложения озона.

ячеистого материала (рис. 5) методом исследования

поперечных шлифов образцов с нанесенным сереб-

ряным покрытием с последующим изучением их

Конфликт интересов

поверхности на микроскопе.

Авторы заявляют об отсутствии конфликта инте-

Установлено, что достаточная для обеспечения

ресов, требующего раскрытия в данной статье.

каталитической активности равномерность распре-

деления осадка серебра внутри высокопористого

ячеистого материала достигается при линейной ско-

Информация о вкладе авторов

рости течения раствора внутри высокопористого яче-

Н. А. Аснис разработал лабораторную установку

истого материала, равной 15 см·мин-1 (рис. 5, в, г).

для нанесения серебряного покрытия на высокопо-

Большие скорости течения не приводят к существен-

ристый ячеистый материл, обосновал скоростные

ным изменениям в распределении металла внутри

характеристики процесса. М. Д. Гаспарян провел

высокопористого ячеистого материала, при более

эксперименты по определению каталитической ак-

медленном движении электролита осаждение ме-

тивности металлизированных серебром высокопори-

талла происходит преимущественно на внешней по-

стых ячеистых материалов. Т. А. Ваграмян обосновал

верхности высокопористого ячеистого материала

технологию нанесения металлических покрытий на

(рис. 5, а, б), что приводит к снижению удельной

высокопористый ячеистый материал. И. О. Спешилов

массы осадка и каталитической активности метал-

провел исследования по влиянию предварительной

лизированных серебром высокопористых ячеистых

подготовки поверхности высокопористых ячеи-

материалов.

стых материалов перед химическим серебрением

Катализаторы на основе керамических высокопо-

на каталитическую активность металлизированных

ристых ячеистых материалов, металлизированных

серебром высокопористых ячеистых материалов.

серебром из раствора, содержащего 1.5-2.5 г·л-1 ок-

О. А. Василенко и В. Х. Алешина участвовали в на-

сиэтилидендифосфоновой кислоты в качестве ком-

писании текста статьи. Все авторы участвовали в

плексообразующего лиганда, 1.5-2.5 г·л-1 AgNO3

обсуждении результатов.

и 51-55 г·л-1 глюкозы, были испытаны в процессе

разложения озона. Степень конверсии озона на них

составляла не менее 95%, в то время как на покрытых

Информация об авторах

серебром металлических высокопористых ячеистых

материалах она составляет 75% [8].

Аснис Наум Аронович, к.т.н.,

Василенко Оксана Анатольевна, к.т.н.,

Выводы

Полученные в работе результаты позволяют сде-

Гаспарян Микаэл Давидович, д.т.н.,

лать вывод о том, что способы подготовки поверх-

ности высокопористых ячеистых материалов перед

Спешилов Иван Олегович,

химическим серебрением оказывают влияние на ка-

талитическую активность металлизированных сере-

Ваграмян Тигран Ашотович, д.т.н., проф.,

бром высокопористых ячеистых материалов.

Равномерность по толщине химически осажда-

Алешина Венера Халитовна,

емых серебряных покрытий внутри керамических

Серебрение высокопористых ячеистых керамических материалов

1453

Список литературы

[Evteev A. A., Makarov N. A., Lemeshev D. O.,

Zhitnyuk S. V. ZrO2-Al2O3 ceramic with eutectic

[1] Анциферов В. Н., Калашникова М. Ю., Мака-

additives // Glass Ceram. 2011. V. 68. N 7-8. P. 258-

ров А. М., Порозова С. Е., Филимонова И. В.

Блочные катализаторы дожига углеводородов и

[5]

Спешилов И. О., Вартанян М. А., Макаров Н. А.,

монооксида углерода на основе высокопористых

Грунский В. Н., Абрашов А. А., Ваграмян Т. А.

ячеистых материалов // ЖПХ. 1997. Т. 70. № 1.

Химическое серебрение керамических диэлектриков

С. 105-111 [Antsiferov V. N., Kalashnikova M. Yu.,

на основе оксида алюминия // Стекло и керамика.

Makarov A. M., Porozova S. E., Filimonova I. V. Block

2016. № 12. С. 19-22.

catalysts based on highly porous cellular materials for

[Speshilov I. O., Vartanyan M. A., Makarov N. A.,

afterburning of hydrocarbons and carbon monoxide //

Grunskii V. N., Abrashov A. A., Vagramyan T. A.

Russ. J. Appl. Chem. 1997. V. 70. N 1. P. 104-107 ].

Chemical silvering of ceramic dielectrics based on

[2] Pat. CN102481549 (publ. 2014). Oxidation catalyst and

aluminum oxide // Glass Ceram. 2016. V. 72. N 11-12.

method for destruction of co, voc and halogenated voc.

P. 451-453.

[3] Макаров Н. А., Свердликов В. Л. Композиционный

материал системы корунд — диоксид циркония —

[6]

Вансовская К. М. Металлические покрытия, нане-

спекающая добавка // Стекло и керамика. 2005.

сенные химическим способом. Л.: Машиностроение,

№ 11. С. 16-18.[Makarov N. A., Sverdlikov V. L.

1985. С. 36, 40, 43.

Composite material of the corundum-zirconium

[7]

Шалкаускас М., Вашкялис А. Химическая металли-

dioxide-sintering additive system // Glass Ceram. 2005.

зация пластмасс. Л.: Химия, 1985. С. 39-43.

V. 62. N 11. P. 352-354.

[8]

Винникова С. А., Говоруха Е. Р., Дьяконов В. А.,

Чащин В. А., Нефедова Н. В. Термодеструкция озо-

[4] Евтеев А. А., Макаров Н. А., Лемешев Д. О., Жит-

на на серебряных катализаторах // Успехи в химии

нюк С. В. Керамика в системе ZrO2-Al2O3 с добав-

и хим. технологии. 2016. Т. 30. № 3. С. 66-68.

ками эвтектических составов // Стекло и керамика.

2011. № 8. С. 23-27.