Журнал прикладной химии. 2020. Т. 93. Вып. 5

ВЫСОКОМОЛЕКУЛЯРНЫЕ СОЕДИНЕНИЯ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

УДК 541.64:678.742.3:678.762.213

СИНЕРГИЯ ТРИАЛЛИЛЦИАНУРАТА И ДИВИНИЛБЕНЗОЛА

В ДИНАМИЧЕСКИ ВУЛКАНИЗОВАННОЙ СМЕСИ ПОЛИПРОПИЛЕНА

С ГИДРИРОВАННЫМ БЛОК-СОПОЛИМЕРОМ СТИРОЛ-БУТАДИЕН-СТИРОЛ

© А. Е. Заикин, А. Р. Ахметов

Казанский национальный исследовательский технологический университет,

420015, г. Казань, ул. К. Маркса, д. 68

E-mail: azaikin@mail.ru

Поступила в Редакцию 5 октября 2019 г.

После доработки 9 ноября 2019 г.

Принята к публикации 14 декабря 2019 г.

Обнаружен синергизм совместного действия дивинилбензола и триаллилцианурата на свойства и

структуру термопластичного вулканизата, полученного из смеси полипропилена и гидрированного

тройного блок-сополимера стирол-бутадиен-стирол вулканизацией в динамических условиях пе-

роксидом 2,5-диметил-2,5-ди-(трет-бутилперокси)-гексана. Синергизм заключается в повышении

прочности и относительного удлинения и снижении остаточной деформации сжатия в большей

степени, чем при использовании отдельно взятых дивинилбензола или триаллилцианурата. Синергизм

обусловлен получением более высокой доли гель-фракции и густоты вулканизационной сетки и сохра-

нением большей молекулярной массы полипропиленовой матрицы.

Ключевые слова: гидрированный блок-сополимер стирол-бутадиен-стирол; термопластичный вул-

канизат; остаточная деформация; дивинилбензол; триаллилцианурат

DOI: 10.31857/S0044461820050175

Производство термопластичных эластомеров раз-

Классическим способом снижения остаточной

вивается ускоренными темпами. Термопластичные

деформации эластомеров и термоэластопластов на

эластомеры на основе гидрированного блок-сопо-

основе смеси пластиков с эластомерами является их

лимера стирол-бутадиен-стирол (ГСБС) и их сме-

вулканизация. Термопластичные эластомеры с вул-

сей с другими полимерами имеют высокие меха-

канизованной эластомерной фазой обычно называют

нические характеристики, стойкость к старению,

термопластичный вулканизат [5]. В термопластичных

УФ-излучению и низким температурам, благодаря че-

вулканизатах эластомерную фазу химически сшива-

му нашли в настоящее время самое широкое примене-

ют непосредственно в процессе смешения. В ГСБС

ние [1-4]. Но эти термопластичные эластомеры имеют

отсутствуют двойные связи и другие химические

значительный недостаток по сравнению с классиче-

группы, обеспечивающие способность к вулканиза-

скими резинами и динамически вулканизованными

ции различными методами. Поэтому единственным

смесями полиолефинов с эластомерами — повышен-

подходящим способом вулканизации ГСБС является

ную остаточную деформацию [4], что существенно

свободнорадикальный, например, при помощи пе-

сужает область их использования и делает весьма

роксидов или ионизирующего излучения. Введение

актуальной задачу устранения этих недостатков.

пероксида [6] отрицательно влияет на остаточную

752

Синергия триаллилцианурата и дивинилбензола в динамически вулканизованной смеси...

753

деформацию и прочностные свойства смеси поли-

нена, его вязкость по Муни равна 72 [при ML (1 + 4)

пропилена с ГСБС, что обусловлено сильной деструк-

125°C]. Для проведения модельных исследований

цией макромолекул полипропилена и очень слабой

использовали полистирол марки ПС525 производ-

степенью сшивки ГСБС [6]. Ранее было показано

ства ПАО «Нижнекамскнефтехим», который харак-

[6, 7], что можно снизить остаточную деформацию

теризуется ПТР, равным 9 г/10 мин (при 200°С и

термопластичного эластомера на основе смеси поли-

грузе 5 кг).

пропилена и ГСБС путем пероксидной вулканизации

В качестве пластификатора для обоих типов тер-

эластомерной фазы в присутствии соагентов. Был

мопластичных вулканизатов использовали белое

исследован ряд соагентов пероксидной вулканиза-

парафиновое масло марки Primol 382 производства

ции, таких как триметилолпропан триэтиленгликоля,

ExxonMobil, характеризующееся кинематической

блок-сополимер стирол-бутадиен-стирол [7], триал-

вязкостью 70 мм2∙с-1 при 40°С.

лилцианурат, триаллилизоцианурат, диметакрилат

Вулканизацию смеси полипропилена с ГСБС

триэтиленгликоля [6], из которых наиболее эффек-

осуществляли пероксидом — 2,5-диметил-2,5-

тивным оказался триаллилцианурат. Однако из-за

ди-(трет-бутилперокси)-гексаном (ДТБПГ), тор-

деструкции макромолекул полипропилена при перок-

говое название Trigonox 101, производства фирмы

сидной вулканизации деформационно-прочностные

AkzoNobel. В качестве соагентов пероксидной вул-

свойства термопластичного эластомера оказываются

канизации использовали триаллилцианурат про-

неудовлетворительными [6, 7].

изводства ФГУП «НИИ полимеров им. академика

Вместе с тем из литературы известно, что диви-

В. А. Каргина» и дивинилбензол в виде смеси изо-

нилбензол является соагентом пероксидной вулкани-

меров с температурой кипения 195°C (производства

зации, который наиболее эффективно предотвращает

Merck).

деструкцию полипропилена и ведет к образованию

Исследования проводили на смеси с неизменным

некоторого количества гель-фракции в нем [8]. В свя-

массовым соотношением полипропилен:ГСБС:масло,

зи с этим представляло интерес исследовать влияние

равным 30:70:70, в которой варьировали содержание

дивинилбензола в качестве соагента пероксидной

пероксида и соагентов вулканизации.

динамической вулканизации смеси полипропилена с

Вулканизацию смеси полипропилена с ЭПДМ

ГСБС и сравнить его с соагентом, показавшим ранее

проводили при помощи резольной фенолформальде-

лучшие результаты, триаллилциануратом.

гидной смолы марки SP-1045 производства фирмы

SI Group, содержащей 8.6 мас% метилольных групп.

Активатором вулканизации служил SnCl2·2Н2О.

Экспериментальная часть

Термопластичный вулканизат на основе полипро-

Для получения термопластичного вулканизата

пилена и ЭПДМ содержал (мас. ч.): полипропилен/

на основе ГСБС использовали полипропилен марки

ЭПДМ/масло/SP-1045/SnCl2·2Н2О = 30/70/70/3/0.75.

PP8300G, представляющий собой блок-сополимер

Полученные термопластичные вулканизаты содер-

пропилена с небольшим количеством этилена, харак-

жали антиоксидант и стабилизатор: 0.9% Irganox 1010

теризующийся показателем текучести расплава (ПТР)

и 0.2% Irgafos 168 производства BASF.

1.2 г/10 мин, модулем упругости при изгибе (Еи)

Смешение и вулканизацию компонентов вели на

1300 МПа и вязкостной молекулярной массой (ММ)

лабораторном смесителе фирмы «Брабендер» с объ-

125 000 г·моль-1. Для получения термопластичного

емом камеры 60 мл при скорости вращения роторов

вулканизата на основе этиленпропиленового каучука

150 об∙мин-1 и температуре 170°С. Сначала смешива-

(ЭПДМ) использовали полипропилен марки PP1500J,

ли полипропилен с эластомером и маслом в течение

представляющий собой изотактический гомополи-

6 мин, а затем вводили вулканизующие агенты в те-

пропилен, характеризующийся ПТР = 3.1 г/10 мин

чение 1 мин и продолжали смешение еще 3 мин для

и Еи = 1400 МПа. Оба полипропилена являются

завершения процесса вулканизации.

продукцией ПАО «Нижнекамскнефтехим». В ка-

Условную прочность при растяжении (σ) и отно-

честве ГСБС был выбран продукт марки Septon

сительное удлинение при разрыве (ε) измеряли по

V9461 производства Kurarey (Япония), содержащий

ISO 37:2011 на лопатках типа 1 при скорости пере-

30 мас% связанного стирола и характеризующийся

мещения зажима 500 мм∙мин-1. Лопатки вырубали из

вязкостью 5%-ного раствора в толуоле при 25°С,

пластин толщиной 2 мм, полученных методом прес-

равной 0.09 Па·с. В качестве ЭПДМ использовали

сования при температуре 180°С и выдержке под дав-

каучук марки Vistalon 5601 фирмы ExonMobil, содер-

лением 5 мин. Относительную остаточную деформа-

жащий 69 мас% этилена и 5 мас% этилиденнорбор-

цию после разрыва (εост) измеряли по ГОСТ 270-75

754

Заикин А. Е., Ахметов А. Р.

«Метод определения упругопрочностных свойств при

циональность цепей сетки (f = 4); χ — параметр вза-

растяжении» при тех же условиях.

имодействия полимер-растворитель (0.503 при 20°С)

Твердость по Шору А измеряли по ГОСТ Р ИСО

[11]; φ1 — объемная доля эластомера в набухшем

7619-1-2009 на твердомере ИТ5078 при температуре

образце,

23 ± 2°С.

Относительную остаточную деформацию при ста-

тическом сжатии (ОДС) измеряли по ГОСТ Р ИСО

815-1-2017 «Резина и термопласты. Определение

остаточной деформации при сжатии» методом А при

m2 — масса сухого образца ГФ перед погружением в

величине сжатия 25% и двух различных режимах

толуол (г), m3 — масса гель-фракции после набухания

выдержки в сжатом состоянии: 22 ч при температуре

в толуоле (г), 0.91 г∙см-3 — плотность ГСБС.

70°С; 500 ч при 125°С. Образцы для измерения ОДС в

Стойкость термопластичного вулканизата к маслу

виде цилиндров диаметром 13 мм и высотой 6 мм по-

(α) определяли по степени набухания образца по

лучали методом прессования при температуре 180°С

ГОСТ Р ИСО 1817-2016 «Резина и термоэластопла-

и выдержке под давлением 5 мин.

сты. Определение стойкости к воздействию жидко-

Золь-гель анализ термопластичного вулканизата

стей», метод А, в масле № 3. Пластинки толщиной

проводили в приборе Сокслета [9] путем экстраги-

2 мм выдерживали в масле в течение 168 ч при 100°С.

рования растворимой части кипящим о-ксилолом.

Затем определяли относительное приращение массы

Массу нерастворившегося остатка сушили при

образца.

80°С в течение 24 ч, сухой остаток приравнивали к

Интенсивность процесса вулканизации при сме-

гель-фракции (ГФ). Долю гель-фракции рассчитыва-

шении оценивали по двум параметрам: по скорости

ли по формуле

нарастания крутящего момента на валу смесителя

(Vм) и по величине приращения крутящего момента в

процессе вулканизации (∆N). На кривой зависимости

крутящего момента от времени выбирался участок

где m1 — масса высушенной гель-фракции, m0 —

нарастания крутящего момента при вулканизации и

масса образца перед экстракцией.

рассчитывался Vм как отношение величины прира-

Молекулярную массу исходного и экстрагирован-

щения крутящего момента к времени приращения.

ного из термопластичного вулканизата полипропи-

Величину ∆N рассчитывали из кривой зависимости

лена определяли вискозиметрическим методом на

крутящего момента от времени как разницу между

вискозиметре Уббелоде при 135°С в растворе декали-

значением крутящего момента в пике, образующемся

на. Молекулярную массу рассчитывали по уравнению

при динамической вулканизации, и значением крутя-

Марка-Хаувинка

щего момента перед началом вулканизации.

Степень кристалличности (Скр) полипропилена в

[η] = K·ММμ,

термопластичном вулканизате определяли методом

где [η] — характеристическая вязкость (мл∙г-1), K и

дифференциальной сканирующей калориметрии [12]

μ — константы для системы полипропилен-декалин

на приборе Q-200TA в атмосфере азота при скорости

0.001580 и 0.77 соответственно при 135°C.

нагрева 2 град∙мин-1. Перед регистрацией образцы

Плотность вулканизационной сетки (ν), выделен-

термопластичного вулканизата подвергали отжигу

ной из термопластичного вулканизата гель-фракции,

при 130°С в течение 1 ч для нейтрализации различий

определяли по величине равновесного набухания в

в кристаллической структуре образцов, вызванных

толуоле. Для этого сухую гель-фракцию помещали в

влиянием температурно-временных условий при-

толуол и выдерживали при 23 ± 2°С в течение 24 ч.

готовления. При расчете степени кристалличности

Плотность вулканизационной сетки рассчитывали по

учитывали долю полипропилена в термопластичном

уравнению Флори-Ренера [10]

вулканизате. В качестве величины теплового потока

при плавлении полипропилена со 100%-ной кристал-

личностью использовали значение 160 Дж∙г-1 [12].

Показатель текучести расплава определяли на

капиллярном вискозиметре типа ИИРТ по ГОСТ

11645-73 «Пластмассы. Метод определения пока-

где ρ2 — плотность растворителя (г∙см-3); μ2 — мо-

зателя текучести расплава термопластов». Условия

лекулярная масса растворителя (г∙моль-1); f — функ-

измерения: для термопластичного вулканизата тем-

Синергия триаллилцианурата и дивинилбензола в динамически вулканизованной смеси...

755

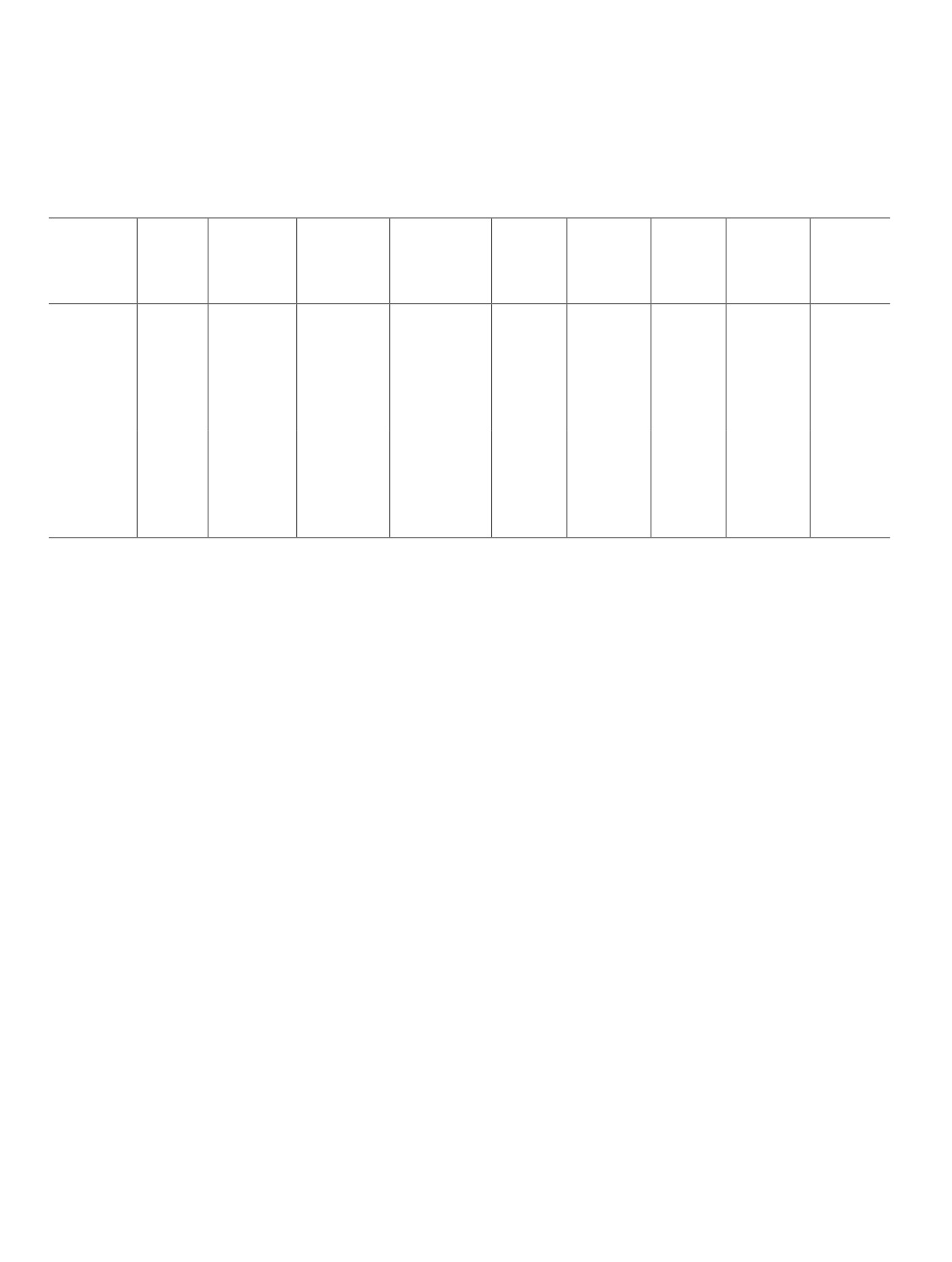

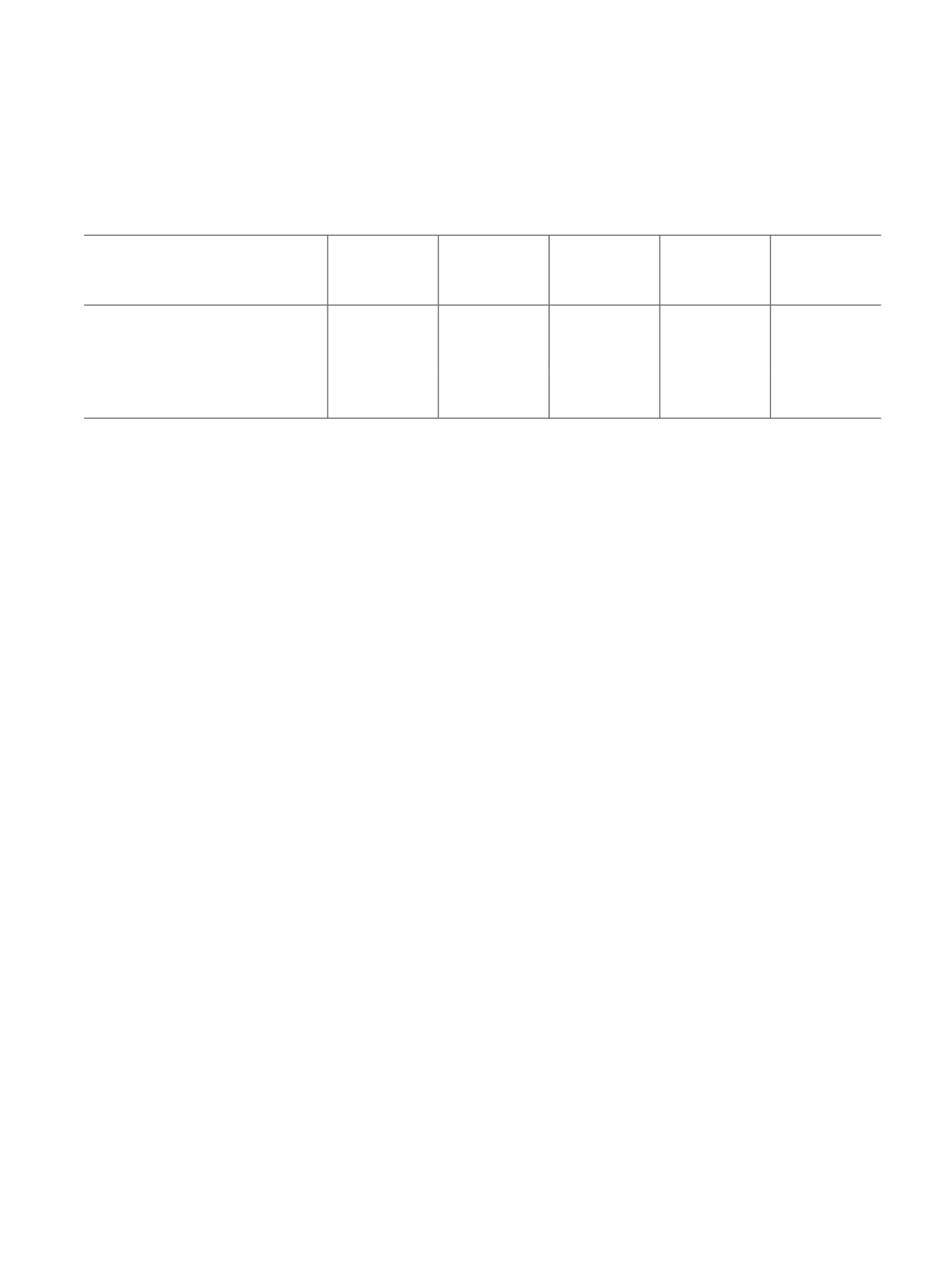

Таблица 1

Свойства термопластичного вулканизата на основе смеси полипропилена, гидрированного блок-сополимера

стирол-бутадиен-стирол, масла с различным содержанием соагентов вулканизации

и 1 мас% ди-(трет-бутилперокси)-гексана

Молекулярная

Скорость

Доля

Плотность

Остаточная

Показатель

Прочность

Удлинение

Приращение

масса

нарастания

Соединение,

гель-

вулканизаци-

деформация

текучести

при

при

крутящего

полипро-

крутящего

мас%

фракции,

онной сетки

после сжатия,*

расплава,

растяжении,

разрыве

момента,

пилена,

момента,

мас%

ν⋅10-4

%

г/10 мин

МПа

ε, %

Н⋅м

г⋅моль-1

Н⋅м⋅с-1

Дивинил-

бензол:

0

11

0.1

64800

64

79

4.4

590

0

0

0.5

37

0.15

73000

35

15

6.3

500

5.9

0.9

1

40

0.19

82200

37

1

6.3

385

7.1

1.04

2

44

0.32

98000

40

0.5

6.1

330

7.3

1

Триаллил-

цианурат:

0.5

37

0.23

67000

42

24

4.5

340

1.5

0.2

1

40

0.31

69580

37

2.5

4.5

330

2

0.26

2

41

0.49

80000

38

2

4.6

300

3

0.54

* Условия измерения ОДС — 70°С и 22 ч.

пература 190°С, вес груза 10 кг; для полистирола

равной степени увеличивают долю ГФ в термопла-

температура 200°С, вес груза 5 кг.

стичном вулканизате и снижают ОДС у полимерной

смеси (табл. 1). Однако дивинилбензол позволяет

получить более высокие значения σ и ε, что скорее

Обсуждение результатов

всего связано с большей величиной молекулярной

Эксперимент показал, что добавление дивинил-

массы полипропиленовой матрицы (табл. 1).

бензола или триаллилцианурата в смесь полипропи-

Возможны и другие причины более высокой проч-

лена с ГСБС и маслом позволяет существенно по-

ности термопластичного вулканизата с дивинилбен-

высить величину гель-фракции в термопластичном

золом. Пероксид вызывает активную деструкцию

вулканизате, густоту вулканизационной сетки в ней

макромолекулы полистирола [13]. Такая деструкция

и защитить полипропилен от деструкции (табл. 1).

не исключена и в блоках полистирола, входящих в

Чем выше концентрация соагентов, тем больше доля

макромолекулу ГСБС в процессе его пероксидной

гель-фракции, густота вулканизационной сетки и мо-

вулканизации. Можно предположить, что введение

лекулярная масса полипропилена в термопластичном

дивинилбензола эффективнее защищает блок по-

вулканизате. Благодаря этому снижаются значения

листирола от деструкции, чем триаллилцианурат.

ОДС, ПТР и повышается прочность термопластич-

Представляло интерес проверить это. Однако вы-

ного вулканизата по сравнению с термопластичным

делить блок полистирола из термопластичного вул-

вулканизатом, содержащим только ДТБПГ.

каниза для измерения его молекулярной массы не

Сравнение дивинилбензола и триаллилцианурата

представляется возможным. Поэтому были прове-

показывает, что дивинилбензол проявляет большую

дены модельные исследования влияния пероксида

эффективность вулканизации, что видно по скорости

и соагентов вулканизации на полистирол, в которых

нарастания крутящего момента на валу смесителя и

вместо полистирольного блока использовали отдель-

величине абсолютного прироста крутящего момента

но взятый полистирол. Введение 1% ДТБПГ в поли-

на валу (табл. 1). Кроме того, дивинилбензол лучше

стирол привело к росту его ПТР с 9 до 70 г/10 мин

защищает полипропилен от деструкции, что видно по

(измерение при 200°С и 5 кг). Такой рост ПТР по-

более высокой молекулярной массе полипропилена

листирола можно объяснить только снижением его

в термопластичном эластомере (табл. 1). Вместе с

молекулярной массы. Ввод помимо 1% ДТБПГ еще

тем триаллилцианурат дает большую густоту вул-

и 1% дивинилбензола позволяет сохранить ПТР по-

канизационной сетки в гель-фракции. Но, несмотря

листирола на уровне 15 г/10 мин, а замена в поли-

на такие различия, оба соагента приблизительно в

стироле дивинилбензола на триаллилцианурат дает

756

Заикин А. Е., Ахметов А. Р.

ПТР — 65 г/10 мин. Следовательно, дивинилбензол

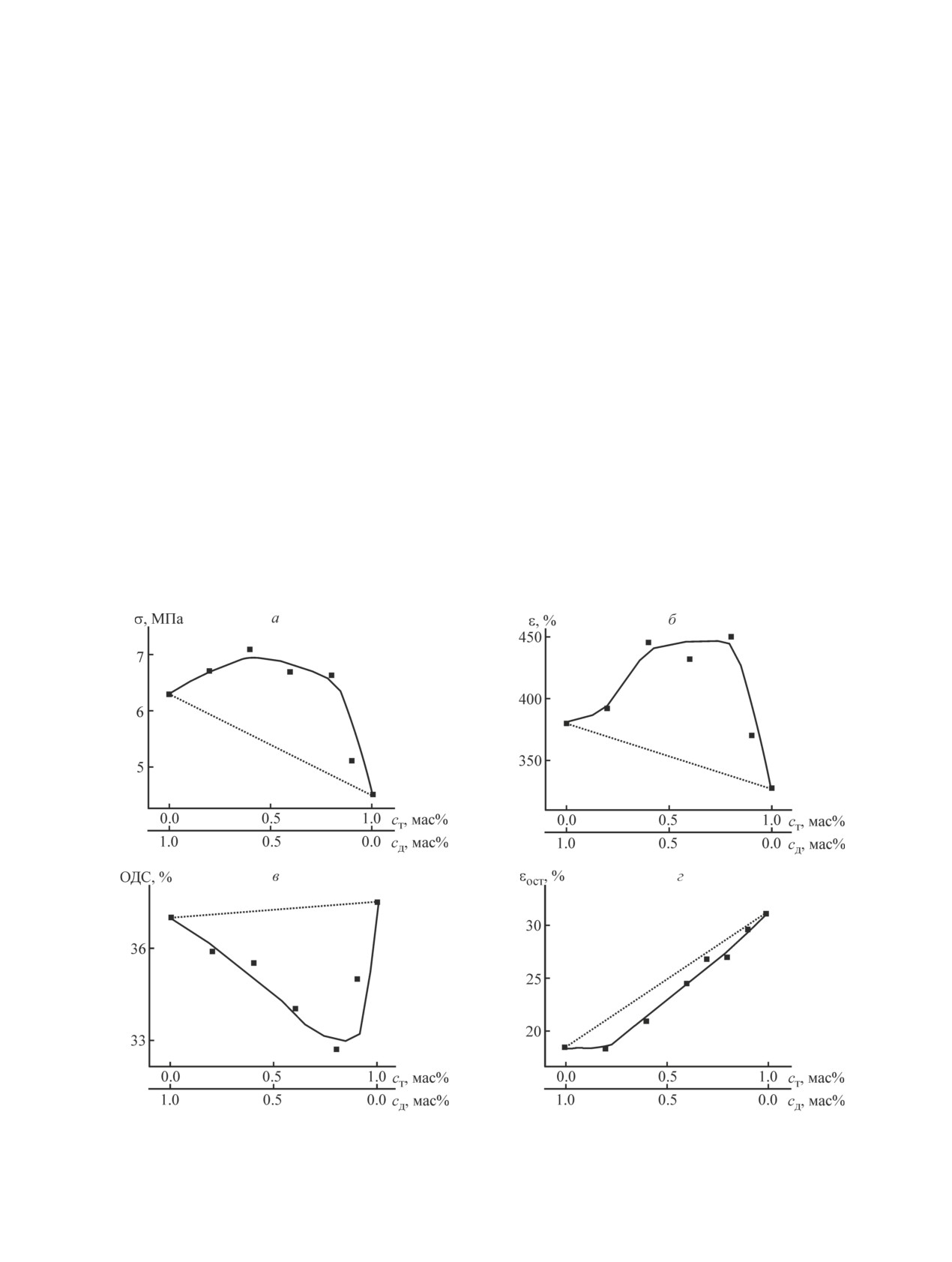

вулканизата. Отклонения от аддитивности весьма

значительно эффективнее защищает полистирол от

существенны, носят позитивный характер и повы-

деструкции под действием пероксидных радикалов,

шают эксплуатационную привлекательность термо-

чем триаллилцианурат. Это может являться еще од-

пластичного вулканизата. Так, значения σ, ε (см. ри-

ной причиной более высокой прочности термопла-

сунок, а, б) отклоняются в сторону увеличения, а

стичного эластомера вулканизованного ДТБПГ с ди-

ОДС — в сторону уменьшения (см. рисунок, в, г).

винилбензолом. Важно отметить, что ввод ДТБПГ и

Это позволяет получить термопластичный вулкани-

соагентов в полистирол не вызывает образования в

зат с более высокими потребительскими свойствами.

нем даже небольшого количества гель-фракции.

Наблюдаемые неаддитивные изменения свойств по-

Поскольку дивинилбензол более эффективно за-

зволяют говорить о синергизме совместного действия

щищает макромолекулы полипропилена и полисти-

дивинилбензола и триаллилцианурата на свойства

рола от деструкции, а триаллилцианурат позволяет

вулканизованной пероксидом смеси полипропилена

получить более высокую густоту вулканизационной

с ГСБС.

сетки (табл. 1), можно предположить повышение

Возникает вопрос о причинах такого синерги-

эффективности вулканизующего действия при со-

ческого действия соагентов. Система полипропи-

вместном использовании дивинилбензола и триал-

лен-ГСБС несовместима [1, 3]. Термопластичный

лилцианурата.

вулканизат на ее основе состоит из четырех фаз: по-

Исследования показали (см. рисунок), что изме-

липропилена (кристаллической и аморфной фаз),

нение соотношения триаллилцианурат/дивинилбен-

полистирола и этиленпропиленового статистического

зол при их постоянной суммарной концентрации

сополимера, образующегося в процессе гидриро-

приводит к неаддитивному изменению большинства

вания полибутадиенового фрагмента макромолеку-

упругопрочностных свойств у термопластичного

лы блок-сополимера стирол-бутадиен-стирол [4].

Зависимость σ (а), ОДС (70°С, 22 ч) (б), ε (в), εост (г) термопластичного вулканизата на основе ГСТБ, полипропилена

и масла от изменения соотношения триаллилцианурата (ст) и дивинилбензола (сд).

Суммарное содержание соагентов — 1 мас%, содержание ДТБПГ — 1 мас%.

Синергия триаллилцианурата и дивинилбензола в динамически вулканизованной смеси...

757

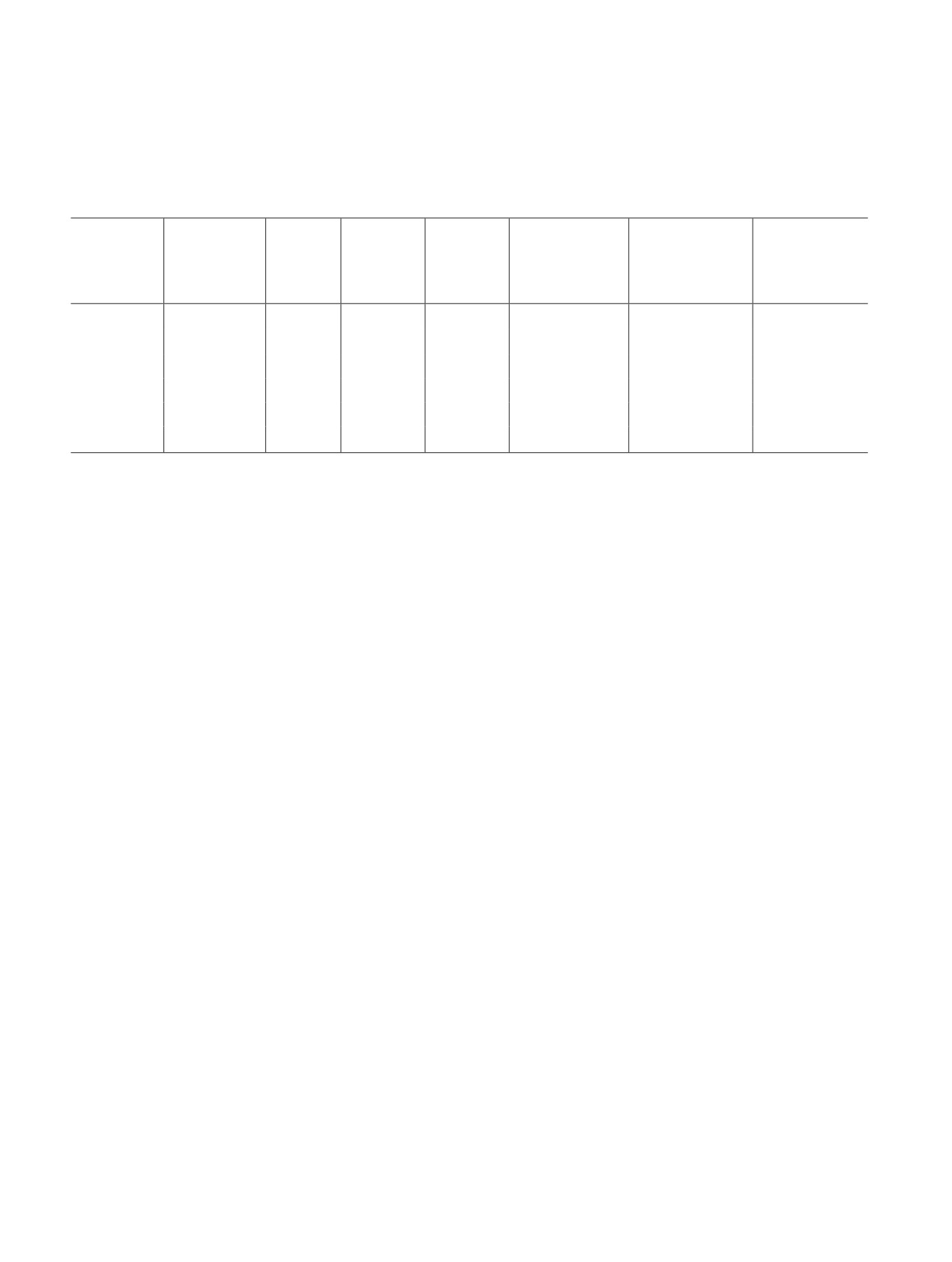

Таблица 2

Изменение ряда параметров полимерных компонентов в термопластичном вулканизате на основе смеси

полипропилена, гидрированного блок-сополимера стирол-бутадиен-стирол и масла от соотношения

дивинилбензол/триаллилцианурат при 1% ди-(трет-бутилперокси)-гексана

Скорость

Плотность

Доля

Приращение

Молекулярная

Триаллил-

Дивинил-

нарастания

вулканизационной

Степень

гель-

крутящего

масса

цианурат,

бензол,

крутящего

сетки

кристалличности

фракции,

момента,

полипропилена,

мас%

мас%

момента,

ν⋅10-4,

Скр, %

мас%

Н⋅м

г·моль-1

Н⋅м⋅с-1

моль·мл-1

0

0

11

0

0

64800

0.1

45

0

1

40

1.04

7.1

82200

0.19

49

0.2

0.8

42

0.50

7.0

83000

0.23

49

0.6

0.4

48

0.39

6.4

81000

0.46

49

0.8

0.2

43

0.30

5.0

72000

0.52

48

1

0

40

0.26

2.0

69580

0.31

46

Для объяснения неаддитивного характера изменения

и полипропилен принимает участие в образовании

свойств термопластичного вулканизата необходимо

гель-фракции. Полипропилен может как прививаться

исследовать влияние триаллилцианурата и дивинил-

к макромолекулам ГСБС, так и образовывать некото-

бензола на каждую фазу.

рое количество собственной гель-фракции. Прививка

Исследования показали, что при изменении соот-

полипропилена к ГСБС может вести к усилению

ношения дивинилбензола и триаллилцианурата вели-

адгезии между этими компонентами и вносить не-

чина молекулярной массы, степени кристалличности

который вклад в повышение прочности термопла-

полипропилена, значения ∆N и Vм изменяются по за-

стичного вулканизата при совместном введении двух

висимостям, близким к аддитивным (табл. 2). Однако

соагентов. Сохраненная при этом достаточно высокая

значения доли гель-фракции и густоты вулканизаци-

молекулярная масса полипропилена (табл. 2) также

онной сетки при изменении соотношения соагентов

способствует увеличению σ и ε у термопластичных

проходят через максимум (табл. 2). Совместное вве-

вулканизатов (см. рисунок).

дение дивинилбензола и триаллилцианурата позволя-

Представляло интерес сравнить свойства термо-

ет получить большую долю гель-фракции и повышен-

пластичного вулканизата на основе смеси полипро-

ную густоту вулканизационной сетки у гель-фракции,

пилена с ГСБС и самого широко распространенного

чем ввод такого же количества отдельно взятых со-

термопластичного вулканизата на основе смеси по-

агентов (табл. 2). Общеизвестно, что повышение доли

липропилена с этиленпропиленовым каучуком [5].

гель-фракции и густоты вулканизационной сетки

Термопластичный вулканизат из смеси полипропи-

ведет к снижению ОДС, относительного удлинения

лена с ГСБС характеризуется меньшим ОДС и более

и росту прочности резин. Поэтому наблюдаемые по-

высокими значениями σ и ε, чем термопластичный

ниженные значения ОДС и повышенные величины

вулканизат из смеси полипропилена с ЭПДМ при

σ у термопластичных вулканизатов при совместном

равном соотношении полипропилен/эластомер и оди-

вводе триаллилцианурата и дивинилбензола можно

наковой твердости (табл. 3). Наиболее сильно преи-

объяснить более высокими значениями гель-фракции

мущество термопластичного вулканизата на основе

и плотности вулканизационной сетки. Не исключены

смеси полипропилена и ГСБС проявляется в величи-

и другие причины наблюдаемого при синергизме

не ОДС при повышенных температурах и длительном

экстремального повышения деформационно-проч-

времени выдержки в сжатом состоянии (табл. 3). Оба

ностных характеристик.

термопластичных вулканизата имеют одинаковую

При совместном вводе дивинилбензола и три-

умеренно высокую стойкость к маслу.

аллилцианурата концентрация гель-фракции в тер-

Благодаря значительному снижению ОДС и сохра-

мопластичном вулканизате превышает концентра-

нению высокого значения прочности термопластич-

цию ГСБС и вулканизующих агентов вместе взятых,

ного вулканизата на основе смеси ГСБС и полипро-

которая должна быть около 40 мас% (табл. 2).

пилена можно повысить длительность эксплуатации

Следовательно, в этом случае не только ГСБС, но

изделий, которые в настоящее время изготавливают

758

Заикин А. Е., Ахметов А. Р.

Таблица 3

Свойства термопластичных вулканизатов на основе смеси полипропилен/гидрированный блок-сополимер

стирол-бутадиен-стирол/масло/диметил-ди-(трет-бутилперокси)-гексан/триаллилцианурат/дивинилбензол

(30/70/70/1/0.8/0.2 мас. ч.) и на основе смеси полипропилен/этиленпропиленовый каучук/масло

Твердость обоих термопластичных вулканизатов — 65 ед. по Шору А

Разрушающее

Остаточная

Остаточная

Относительное

Основа термопластичного

напряжение

Набухание

деформация

деформация

удлинение

вулканизата

при растяже-

в масле, %

сжатия,* %

сжатия,** %

при разрыве, %

нии, МПа

Полипропилен и гидрированный

32

44

7.25

480

93

блок-сополимер стирол-бутади-

ен-стирол

Полипропилен и этиленпропилено-

39

85

6.2

380

95

вый каучук

* После выдержки 22 ч при 70°С.

** После выдержки 500 ч при 125°С.

из термопластичного вулканизата из смеси полипро-

Информация об авторах

пилена с ЭПДМ.

Ахметов Амир Рустемович,

Выводы

Заикин Александр Евгеньевич, д.т.н., проф.,

Изучено влияние соагентов пероксидной вулка-

низации триаллилцианурата и дивинилбензола и их

Список литературы

смеси на молекулярную структуру и свойства термо-

пластичного вулканизата на основе смеси полипропи-

[1] Banerjee S. S., Burbine S., Shivaprakash N. K., Mead J.

лена и ГСБС, вулканизованного в условиях смешения

3D-Printable PP/SEBS thermoplastic elastomeric

при помощи ДТБПГ. Как триаллилцианурат, так и

blends: preparation and properties // Polymers. 2019.

дивинилбензол способствуют повышению густо-

V. 11. N 2. P. 347-359.

ты вулканизационной сетки и доли гель-фракции в

[2] Simоesa D. N., Pittol M., Tomacheskia D.,

термопластичном вулканизате и защищают поли-

Ribeiroa V. F., Santanaa R. M. C. Thermoplastic

пропилен и блоки полистирола в ГСБС от деструк-

elastomers containing zinc oxide as antimicrobial

ции под действием радикалов. Совместное введение

additive under thermal accelerated ageing // Mater.

триаллилцианурата и дивинилбензола интенсифи-

Res. 2017. V. 20. N 2. P. 325-330.

цирует процесс вулканизации исследуемой смеси,

увеличивает долю гель-фракции и густоту вулкани-

[3] Sengupta P., Noordermeer J. W. M. Effects of

зационной сетки, повышает прочность и снижает

composition and processing conditions on morphology

ОДС термопластичного вулканизата в значительно

and properties of thermoplastic elastomer blends of

большей степени, чем отдельно взятые триаллилци-

SEBS-PP-oil and dynamically vulcanized EPDM-

анурат или дивинилбензол. Наблюдается синергизм

PP-oil // J. Elastomers and Plastics. 2004. V. 36. N 4.

совместного действия триаллилцианурата и дивинил-

бензола. Это позволяет получить термопластичный

[4] Drobny J. G. Handbookof thermoplastic elastomers.

вулканизат с более высокими эксплуатационными

Second Ed. Norwich, Elsevier, 2014. P. 189-191.

[5] Ning N., Lia S., Wua H., Tianc H., Yaoa P., Hud G.-H.,

свойствами.

Tiana M., Zhanga L. Preparation, microstructure, and

microstructure-properties relationship of thermoplastic

vulcanizates (TPVs): A review // Progress Polym. Sci.

Конфликт интересов

2018. V. 79. N. 4. P. 61-97.

Авторы заявляют об отсутствии конфликта инте-

ресов, требующего раскрытия в данной статье.

[6] Заикин А. Е., Ахметов А. Р. Влияние природы со-

агента пероксидной вулканизации на свойства смеси

полипропилена с гидрированным блок-сополимером

Синергия триаллилцианурата и дивинилбензола в динамически вулканизованной смеси...

759

стирол-бутадиен-стирол // ЖПХ. 2019. Т. 92. № 3.

[10] Rahmat M., Ghasemi I., Karrabi M., Azizi H.,

С. 294-301.

Zandi M., Riahinezhad M. Silane crosslinking of poly

(lactic acid): The effect of simultaneous hydrolytic

[Zaikin A. E., Akhmetov A. R. Influence of the peroxide

degradation // Exp. Polym. Lett. 2015. V. 9. N 12.

vulcanization coagent on the properties of a blend of

P. 1133-1141.

polypropylene with hydrogenated styrene-butadiene-

styrene block copolymer // Russ. J. Appl. Chem. 2019.

[11] Ovejero G., Perez P., Romero M. D., Guzman I.,

V. 92. N 3. P. 339-346.

Di Е. E. Solubility and Flory Huggins parameters

of SBES, poly(styrene-b-butene/ethylene-b-styrene)

[7] Wu Y., Shentu B., Weng Z. Synergistic effect of SBS

triblock copolymer, determined by intrinsic viscosity

and trimethylopropane trimethacrylate (TMPTMA)

// Eur. Polym. J. 2007.V. 43. N 4. P. 1444-1449.

on dynamically vulcanized SEBS/PP blends // Appl.

Polym. Sci. 2016. V. 134. N 5. ID 44392.

[12] Danusso F., Gianotti G. Fusion enthalpy and entropy

of isotactic polypropylene // Eur. Polym. J. 1968. V. 4.

[8] Sheng B.-R., Xie B.-H., Yang W., Li Q.-G., Yang M.-B.

P. 165-171.

Structure and properties of reactive extruded ethylene-

block-co-polypropylene: Influence of dicumyl peroxide

[13] Peterson J. D.,

Vyazovkin S.,

Wight C. A.

and divinylbenzene // J. Macromol. Sci. R. Part B:

Kinetics of the thermal and thermo-oxidative

Physics. 2008. N. 47. P. 1236-1250.

degradation of polystyrene, polyethylene and

poly(propylene) // Macromol. Chem. Phys.

[9] Rassol T. R., Song P., Wang S. Thermal analysis on

the interactions among asphalt modified with SBS and

org/10.1002/1521-3935(20010301)202:6<775::AID-

different degraded tire rubber // Construct. Build. Mater.

MACP775>3.0.CO;2-G

2018. V. 182. N 9. P. 134-143.