988

Юленец Ю. П. и др.

Журнал прикладной химии. 2020. Т. 93. Вып. 7

УДК 541.64:547

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РЕАКТОРОВ

ДЛЯ БЛОЧНОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА

© Ю. П. Юленец, А. В. Марков*, Д. А. Краснобородько

Санкт-Петербургский государственный технологический институт (технический университет),

190013, г. Санкт-Петербург, Московский пр., д. 26

Поступила в Редакцию 26 октября 2019 г.

После доработки 19 февраля 2020 г.

Принята к публикации 24 апреля 2020 г.

Теоретическим и экспериментальным путем исследовано поле температур и конверсий в каталитиче-

ском процессе блочной полимеризации изопрена в аппаратах с неподвижным слоем реакционной смеси

(полимеризационных формах). Показано, что в реакторе с тонким слоем (высотой 3 мм) температур-

ный режим процесса близок к изотермическому. В реакторе с более высоким слоем (высотой 6 мм)

приближение к изотермическим условиям и соответствующее увеличение производительности реак-

тора достигается ступенчатым увеличением температуры стенки в момент спада температурной

кривой полимеризационного процесса. Предложен расчетно-экспериментальный метод определения

текущей конверсии мономера по измеренным значениям текущей температуры реакционной смеси.

Ключевые слова: изопрен; блочная полимеризация; реакторы с неподвижным слоем; производитель-

ность

DOI: 10.31857/S0044461820070099

До настоящего времени основным методом по-

Трудности промышленного освоения блочной

лучения диеновых каучуков, в том числе цис-1,4-

полимеризации в технологии синтеза изопреновых

полиизопрена, остается растворная полимеризация.

каучуков обусловлены нерешенностью ряда слож-

Между тем следующие за растворной полимериза-

ных теоретических и прикладных задач. К их числу

цией стадии (введение стоппера и антиоксиданта,

относятся задача об отводе тепла реакции из объема

отмывка полимера, регенерация растворителя, суш-

аппарата в условиях высокой скорости полимериза-

ка) и их аппаратурное оформление составляют 80%

ционного процесса и задача выбора типа реактора и

металлоемкости и 70% энергоемкости всей техноло-

определения близкого к изотермическому режима его

гической цепочки. Значительными преимущества-

работы в широком интервале изменения конверсий,

ми отличается полимеризация в массе (блоке), осу-

когда вязкость реакционной среды увеличивается на

ществляемая в среде самого мономера в присутствии

несколько порядков.

инициаторов или катализаторов [1-3]. Этот способ

В работах [4, 5] показана принципиальная возмож-

позволяет использовать максимальную концентрацию

ность каталитического процесса синтеза цис-1,4-по-

мономера, обеспечивая тем самым максимальную

лиизопрена методом блочной полимеризации изо-

скорость и, как правило, максимальную степень по-

прена в реакторах с неподвижным тонким слоем

лимеризации. Полимеры, синтезированные блочной

реакционной смеси (полимеризационных формах).

полимеризацией, не содержат загрязнений, вноси-

Конструктивно наиболее простым аппаратурным

мых различными компонентами реакционной смеси.

оформлением процесса, не допускающего приме-

Отсутствие разбавителей исключает необходимость

нения каких-либо перемешивающих устройств уже

в аппаратуре для их рецикла. Однако в производстве

при конверсии выше 40%, является реактор в виде

диеновых каучуков блочная полимеризация практи-

цилиндра большого диаметра и малой высоты (дис-

чески не применяется.

ка), выполненный внутри охлаждаемой технологиче-

Повышение эффективности реакторов для блочной полимеризации изопрена

989

ской платформы [6]. Несмотря на возможность раз-

(3)

мещения в технологической платформе нескольких

десятков малообъемных реакторов, существенным

где Т, Т0 — соответственно локальная и начальная

недостатком данной технологии является низкая про-

температуры реакционной смеси; Tw — температура

изводительность оборудования.

стенки реактора; х — текущая по высоте слоя коор-

В настоящей работе исследуется возможность

дината; х0 — высота слоя; ср, ρ, λ — соответственно

повышения эффективности реакторов для блочной

удельная теплоемкость, плотность и коэффициент

полимеризации изопрена.

теплопроводности реакционной смеси; Q — удельная

теплота полимеризации, τ — время; Е — энергия ак-

Экспериментальная часть

тивации процесса полимеризации; R — универсаль-

ная газовая постоянная; z — предэкспоненциальный

Рассмотрим теоретические основы процесса блоч-

множитель уравнения Аррениуса; U — конверсия

ной полимеризации в реакторе с неподвижным слоем.

(степень превращения мономера в полимер), равная

Теплообмен в реакционном объеме осуществляет-

ся по механизму теплопроводности. Будем считать,

[М]0, [М] — соответственно началь-

что теплопроводность стенки реактора (аппарата ци-

линдрической формы с неподвижным слоем реакци-

ная и текущая концентрации изопрена в смеси.

онной смеси) бесконечно велика. Допустим также,

Система уравнений (1)-(3) решалась численно при

что параметрами и режимом течения хладоагента в

следующих значениях свойств реакционной смеси

рубашке обеспечивается постоянство температуры

изопрен-каталитическая система на основе бис-(2-э-

стенки реактора.

тилгексил)фосфата неодима [Nd] [7] и кинетических

Уравнения, описывающие изменение во времени

параметров:

температуры реакционной смеси (мономера и ка-

ср = 2.25 кДж·кг-1·K-1, ρ = 680 кг·м-3,

тализатора) и конверсии в условиях протекающей

λ = 0.13 Вт·м-1·K-1, Q = 74.8 кДж·моль-1,

экзотермической реакции полимеризации, имеют

[М]0 = 10 моль·л-1, [Nd] = 2.0·10-4 моль·л-1;

вид [4]

R = 8.314 Дж·моль-1·K-1, z = 1.209 с-1,

Е = 20.67 кДж·моль-1.

(1)

Полученные численным решением уравнений

(1)-(3) профили температуры и конверсии в различ-

ные моменты времени при фиксированном значении

(2)

температуры стенки реактора Тw, найденном из ус-

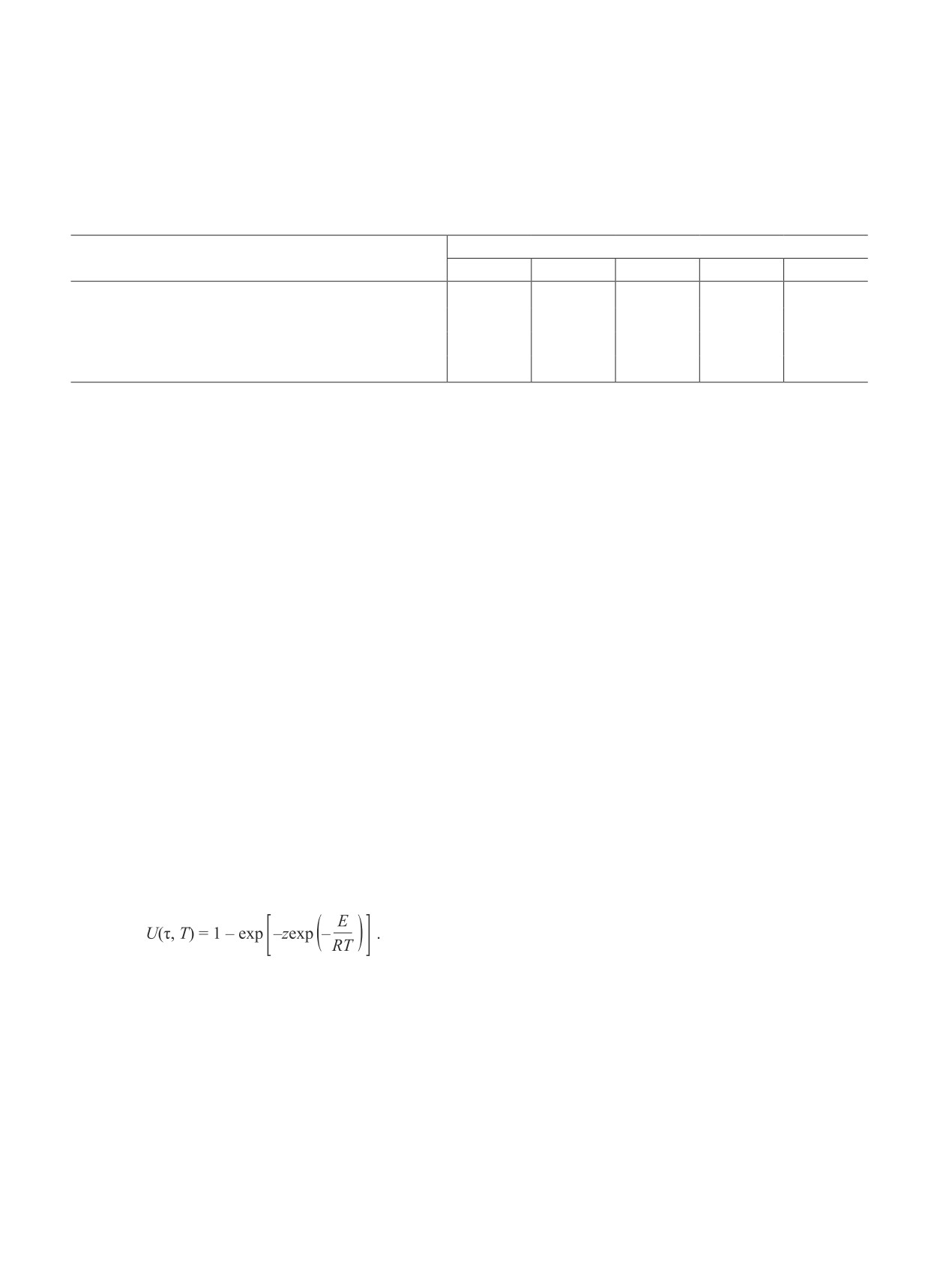

Рис. 1. Распределение конверсии (а) и температуры (б) по вертикальной координате в процессе блочной полимери-

зации изопрена в реакторе с неподвижным слоем (х0 = 3 мм, Т0 =-40°С, Тw = 87°С) в различные моменты времени.

τ (мин): 1 — 0.5, 2 — 1, 3 — 2.5, 4 — 5, 5 — 10, 6 — 15, 7 — 20.

990

Юленец Ю. П. и др.

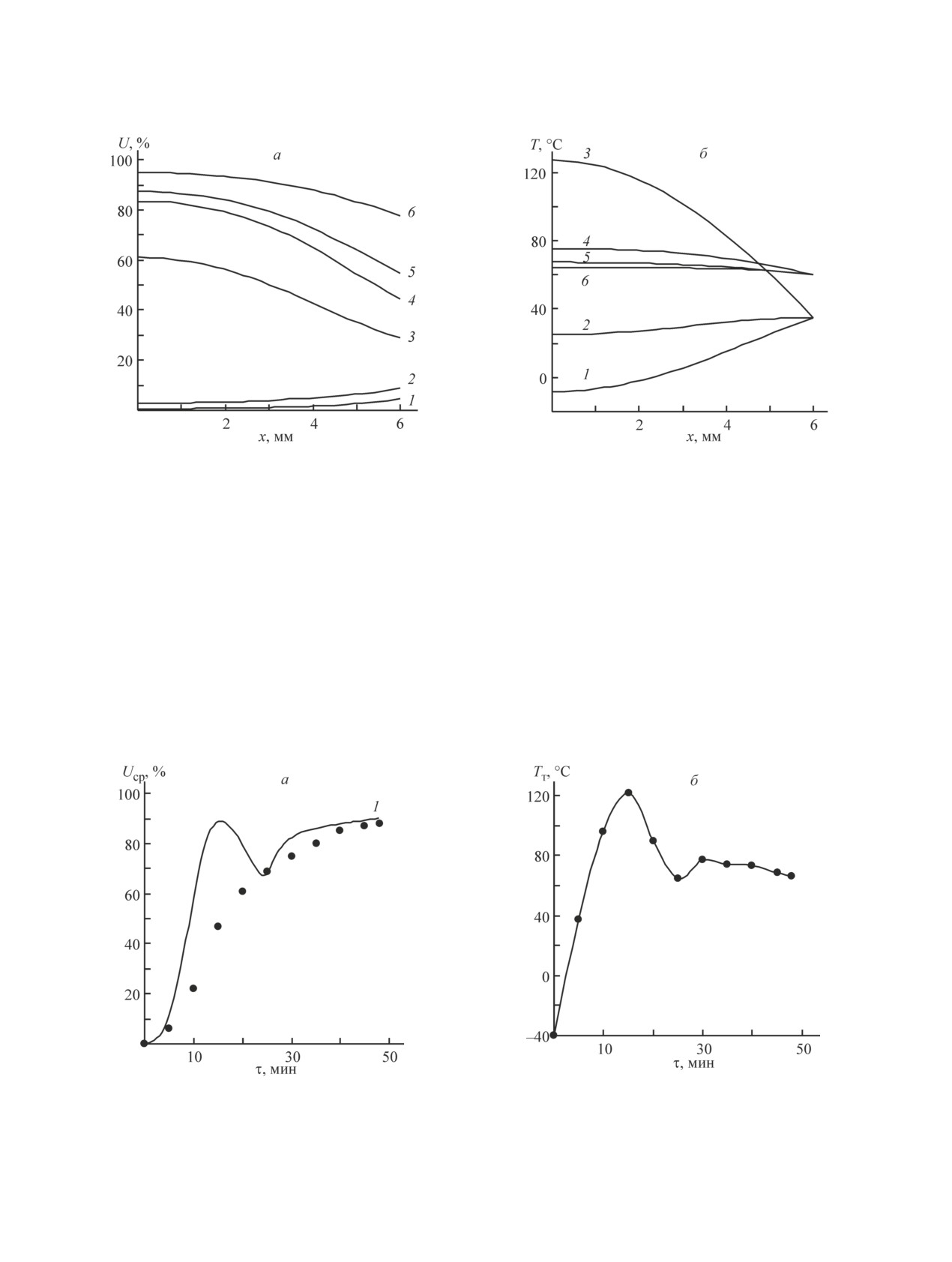

Рис. 2. Зависимости средней конверсии (а) и температуры верха слоя (б) от времени в процессе блочной полиме-

ризации изопрена в реакторе с неподвижным слоем (х0 = 3 мм, Т0 = -40°С, Тw = 87°С).

Расчет: 1 — по модели (1)-(3), 2 — по выражению (4) по измеренным значениям Тт.

Точками отмечены экспериментальные данные.

ловия ограничения на максимальную температуру

измерения температуры составляла ±1%. Контроль

полимеризации Тmax = 130°С [4], приведены на рис. 1.

температуры стенки реактора Тw также осуществля-

На рис. 2, а расчетная зависимость средней конверсии

ли непрерывно (термопара, измеритель-регулятор

Uср от времени сопоставлена с экспериментальной.

ТРМ-202). Для подогрева воды в рубашке техноло-

Экспериментальное исследование процесса

гической платформы, стабилизации ее температуры,

блочной полимеризации изопрена проводили в при-

а также для реализации ступенчатого режима изме-

сутствии каталитической системы на основе бис-

нения температуры стенки реакторов использовали

(2-этилгексил)фосфата неодима. Чтобы исключить

два электроводонагревателя проточного типа с авто-

протекание полимеризационного процесса на ста-

матическими регуляторами. Значения температуры

дии перемешивания мономера и катализатора, на-

воды на выходе электроводонагревателей, соответ-

чальная температура реакционной смеси выбрана

ствующие заданным температурам стенки реактора,

отрицательной: Т0 = -40°С. Процесс вели в реакторах

подбирали экспериментально.

открытого типа диаметром 0.3 м, выполненных в

Высота слоя в первой серии экспериментов со-

виде углублений в охлаждаемой проточной водой

ставляла х0 = 3 мм, во второй — х0 = 6 мм. Численное

технологической платформе. На внутреннюю поверх-

значение высоты слоя принято равным х0 = 3 мм как

ность платформы, изготовленной из алюминиевого

соответствующее максимуму производительности

сплава (она же — рабочая поверхность реакторов),

реактора (табл. 1).

предварительно наносили фторопластовое покрытие.

Относительная производительность реактора

Технологическая платформа с реакторами заклю-

определялась следующим образом:

чалась в металлический корпус, в котором создава-

лось давление, превышающее давление насыщенных

паров изопрена при температуре полимеризации.

Контроль конверсии осуществляли по стандартной

методике: обрыв полимеризации введением в реак-

где

— производительность реактора при

ционный объем этилового спирта, отбор пробы из

реактора, сушка, определение конверсии гравиме-

высоте h слоя, G0 — производительность реактора

трическим анализом [8, 9]. Дополнительно измеряли

при минимальной высоте слоя (h0 = 2 мм), S — пло-

и записывали (с помощью ИК-термометра Testo 845

щадь основания реактора, Uк — конечное значение

и персонального компьютера) температуру верха слоя

конверсии (Uк = Uк0), τ0 — время полимеризации при

реакционной смеси Тт. Относительная погрешность

минимальной высоте слоя.

Повышение эффективности реакторов для блочной полимеризации изопрена

991

Таблица 1

Определение производительности реактора дисковой формы в слоях различной высоты при фиксированной

температуре стенки

Начальная температура реакционной смеси Т0 = -40°C; конечное значение конверсии, принятое за полное

превращение, Uк0 = 0.9

Высота слоя реакционной смеси h, мм

Показатель

2

3

4

5

6

Температура стенки реактора Тw, °С

107

87

69

51

35

Максимальная температура полимеризации Тmax, °С

129.0

129.0

129.0

129.0

127.7

Время полимеризации τ, мин

20.4

26.7

36.0

49.7

68.7

Относительная производительность реактора L

1

1.15

1.11

1.03

0.89

Характеристическую вязкость растворов образ-

муле (4) на основе измеренных мгновенных значений

цов полимера в толуоле [η] оценивали с помощью

температуры верха слоя Тт (рис. 2, б). Сопоставление

вискозиметра Уббелоде при 25°С. Анализ микро-

этой зависимости, которую можно считать показате-

структуры полиизопрена проводили методом ИК-

лем изотермичности слоя, с экспериментом представ-

спектроскопии на ИК-Фурье-спектрометре Perkin

ляет значительный интерес.

Elmer Spectrum 100, параметры молекулярно-массо-

Довольно существенное в начальной стадии поли-

вого распределения полиизопрена (Мn — среднечис-

меризации расхождение между кривой 2 и экспери-

ленная молекулярная масса, Мw — среднемассовая

ментальной (точки на рис. 2, а) с течением времени

молекулярная масса) определяли на гель-хроматогра-

все более сокращается. При больших значениях вре-

фе Waters системы Breeze.

мени, начиная приблизительно со второй половины

процесса, рассчитанные по формуле (4) значения

конверсии отличаются от экспериментальных не бо-

Обсуждение результатов

лее чем на 3%. Именно так проявляет себя изотер-

В реакторе с тонким слоем (рис. 1) распределе-

мический участок температурного профиля (рис. 1,

ние конверсии по высоте близко к равномерному на

кривые 6, 7). Соответственно начиная со второй по-

протяжении всего процесса. Профили температуры,

ловины процесса текущую конверсию можно рассчи-

сначала существенно неравномерные, во второй по-

тывать по аналитическому выражению (4) на основе

ловине процесса практически выравниваются. Слабая

измеренной температуры верха слоя Тт(τ) (рис. 2, б), и

зависимость локальной температуры от вертикальной

наоборот, по сходимости с экспериментом вычислен-

координаты дает возможность приближенно считать

ной по формуле (4) текущей конверсии можно судить

режим реактора с неподвижным тонким слоем реак-

об изотермичности режима реактора.

ционной смеси близким к изотермическому. В таком

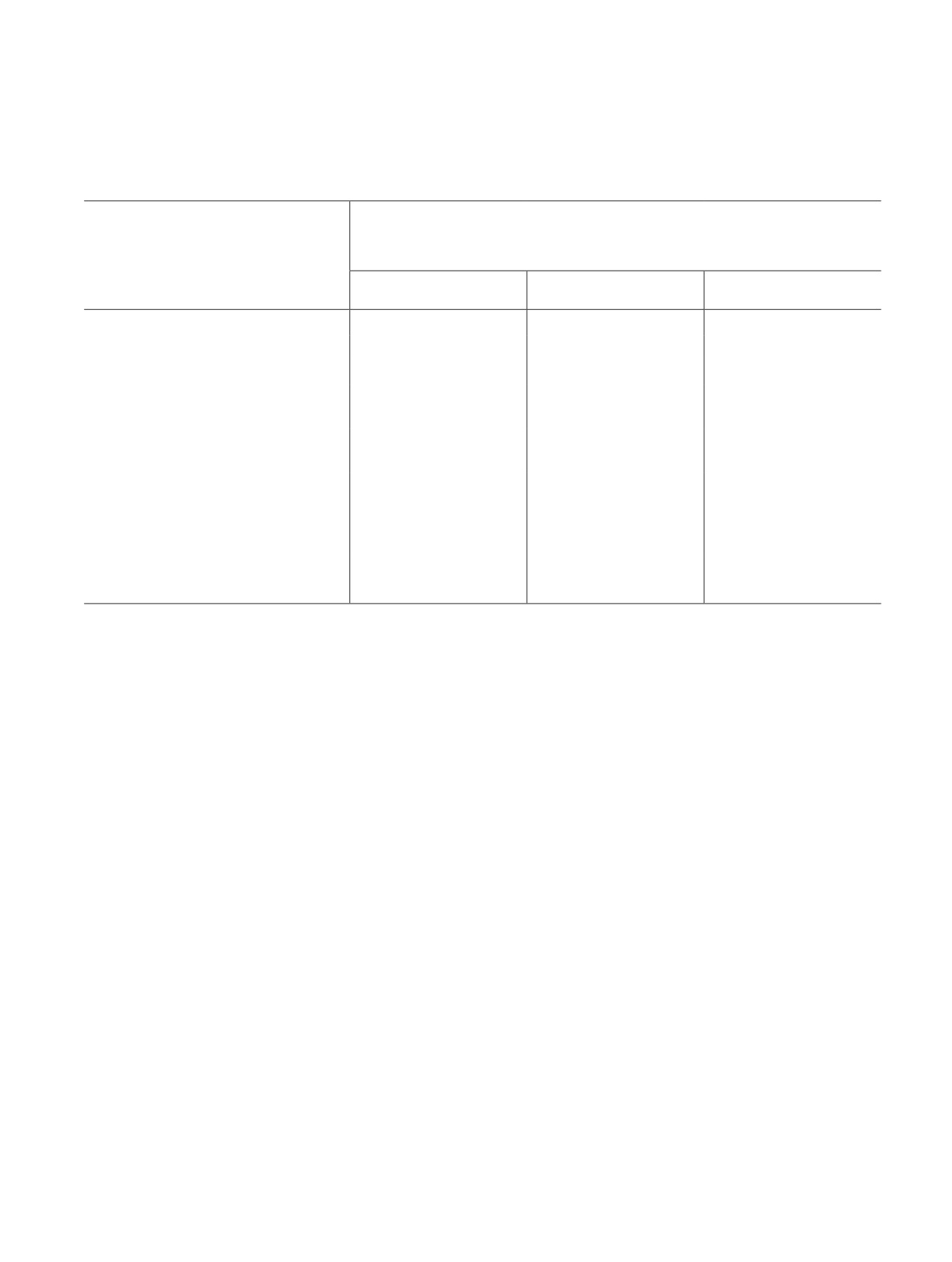

Исследуем реактор для блочной полимеризации

случае Т(х) = Т, а уравнение (2) решается аналити-

изопрена, температурный режим которого далек от

чески:

изотермического (рис. 3). Температура стенки реак-

тора, выбранная, как и ранее, из условия ограниче-

ния на максимальную температуру полимеризации

(4)

(Тmax = 130°С), составляет: Тw = 35°С.

В данном случае конверсия и температура распре-

Выражение (4) позволяет находить текущую кон-

делены по высоте слоя существенно неравномерно.

версию по измеренной текущей температуре в произ-

Об относительном выравнивании поля концентрации

вольной точке слоя. Например, по температуре верха

и поля температур можно говорить лишь в самом

слоя: Тт = Т|х=х0 — легко контролируемому параметру

конце полимеризационного процесса.

процесса.

На рис. 4, а экспериментальная кривая 1 сопо-

Сравнение теоретической кривой 1 с эксперимен-

ставлена с кривой 2, иллюстрирующей расчет кон-

тальной (рис. 2, а) показывает хорошее согласие рас-

версии по аналитическому выражению (4) на основе

чета по модели (1)- (3) с экспериментом. Кривая 2 на

измерений мгновенной температуры Тт (рис. 4, б).

этом же рисунке — расчетно-экспериментальная. Она

Существенное расхождение между кривыми 1 и 2

построена по данным вычисления конверсии по фор-

обусловлено неизотермичностью режима реакто-

992

Юленец Ю. П. и др.

Рис. 3. Распределение конверсии (а) и температуры (б) по вертикальной координате в процессе блочной полимери-

зации изопрена в реакторе с неподвижным слоем (х0 = 6 мм, Т0 =-40°С, Тw = 35°С) в различные моменты времени.

τ (мин) = 1 — 2, 2 — 5, 3 — 10, 4 — 15, 5 — 25, 6 — 30, 7 — 68.

ра. Однако этот недостаток может быть частично

дратичного отклонения кривой 2, удовлетворяющей

устранен.

показателю изотермичности слоя (4), от эксперимен-

На рис. 5 и 6 показано, как изменяется ход поли-

тальной кривой 1. Профили конверсии и температу-

меризационного процесса, если после прохождения

ры, ранее неравномерные (рис. 3), начиная с момента

температурного максимума, не допуская резкого сни-

переключения заметно выравниваются (рис. 5). В ре-

жения температуры реакционной смеси, увеличить

зультате существенно (более чем на 40%) сокращает-

температуру стенки реактора. Численное значение

ся время полимеризации, а производительность реак-

температуры стенки Тw = 60°С и момент переклю-

тора увеличивается на 30%. Кроме того, значительно

чения найдены из условия минимизации среднеква-

упрощается расчет процесса. Расхождение между

Рис. 4. Зависимости средней конверсии (а) и температуры верха слоя (б) от времени в процессе блочной полиме-

ризации изопрена в реакторе с неподвижным слоем (х0 = 6 мм, Т0 =-40°С, Тw = 35°С).

1 — расчет по модели (1)-(3), 2 — расчет по выражению (4) по измеренным значениям Тт.

Точками отмечены экспериментальные данные.

Повышение эффективности реакторов для блочной полимеризации изопрена

993

Рис. 5. Распределение конверсии (а) и температуры (б) по вертикальной координате в процессе блочной полимери-

зации изопрена в реакторе с неподвижным слоем (х0 = 6 мм, Т0 = -40°С) при ступенчатом увеличении температуры

стенки реактора (Тw = 35°С при τ = 0, Тw = 60°С при τ = 24 мин) в различные моменты времени.

τ (мин): 1 — 2, 2 — 5, 3 — 15, 4 — 25, 5 — 30, 6 — 47.

экспериментальной кривой конверсии и конверсией,

рактеристик образцов, синтезированных в реакторе

вычисленной по формуле (4), в интервале времени

с тонким слоем (х0 = 3 мм), в том числе по разбросу

от момента переключения до конца процесса состав-

численных значений (табл. 2).

ляет 8%.

Таким образом, можно считать, что даже частич-

Физико-химические свойства образцов полиизо-

ный (начиная со второй половины процесса) перевод

прена, синтезированных в реакторе с высотой слоя

режима реактора в изотермический благоприятно

х0 = 6 мм в режиме ступенчатого увеличения тем-

сказывается на качестве продукции.

пературы стенки, практически не отличаются от ха-

Рис. 6. Зависимости средней конверсии (а) и температуры верха слоя (б) от времени в процессе блочной полимери-

зации изопрена в реакторе с неподвижным слоем (х0 = 6 мм, Т0 = -40°С) при ступенчатом увеличении температуры

стенки реактора (Тw = 35°С при τ = 0, Тw = 60°С при τ = 24 мин).

1 — расчет по выражению (4) по измеренным значениям Тт.

Точками отмечены экспериментальные данные.

994

Юленец Ю. П. и др.

Таблица 2

Физико-химические свойства лабораторных образцов цис-1,4-полиизопрена, синтезированных методом блочной

полимеризации изопрена в различных режимах

Условия полимеризации и режим реактора:

начальная температура реакционной смеси Т0 = -40°C,

конечное значение конверсии Uк = 0.9;

Показатель

высота слоя х0, время полимеризации τ

х0 = 3 мм, τ = 26.7 мин,

х0 = 6 мм, τ = 68.7 мин,

х0 = 6 мм, τ = 47 мин,

режим реактора по рис. 2

режим реактора по рис. 4

режим реактора по рис. 6

Содержание 1,4-цис-звеньев, %

97.8-98.1

95.6-96.9

96.8-97.6

Содержание 3,4-цис-звеньев, %

1.9-2.2

2.5-3.5

1.9-2.5

Содержание гель-фракции

0

0.6-0.9

0.54-0.7

Среднечисленная молекулярная масса

650

320-380

580-654

Мn·10-3

Среднемассовая молекулярная масса

1600-1750

1310-1550

1850-1980

Мw·10-3

Содержание фракций с молекулярной

массой:

0.9

2.1

1.2-2.0

≤ 3·104

65.7

49.1

64.1

≥ 106

Характеристическая вязкость

11.0

6.7

9.5-10.0

[η], дл·г-1

Выводы

Информация об авторах

Проведенный анализ каталитического процесса

Юленец Юрий Павлович, д.т.н., проф., проф. кафе-

блочной полимеризации изопрена в аппаратах с не-

дры системного анализа и информационных техноло-

подвижным слоем реакционной смеси устанавливает

гий СПбГТИ (ТУ),

взаимосвязь между распределением температуры и

ORCID: https//orsid.org/0000-0002-5302-8993

распределением конверсии по высоте слоя. В реак-

Марков Андрей Викторович, д.т.н., доцент, проф.

торе с тонким слоем — высотой не более 3 мм —

кафедры процессов и аппаратов СПбГТИ (ТУ),

температурный режим близок к изотермическому.

ORCID: https//orsid.org/0000-0002-0397-9918

Текущая конверсия в этом режиме может быть опре-

Краснобородько Денис Александрович, к.т.н., до-

делена по строгому аналитическому выражению на

цент кафедры системного анализа и информационных

основе измерений текущей температуры реакцион-

технологий СПбГТИ (ТУ),

ной смеси. В реакторе с высотой слоя более 3 мм

ORCID: https//orsid.org/0000-0002-6348-7261

приближение к изотермическим условиям достига-

ется ступенчатым увеличением температуры стенки

Список литературы

в момент времени, соответствующий начальному

участку спада температурной кривой полимериза-

[1] Аверко-Антонович Л. А., Аверко-Антонович Ю. О.,

ционного процесса. Выравнивание температурного

Давлетбаева И. М., Кирпичников П. А. Химия и тех-

нология синтетического каучука. М.: КолосС, 2008.

профиля позволяет существенно увеличить эффек-

С. 43-60.

тивность реакторов для блочной полимеризации изо-

[2] Mark J. E., Erman B., Roland M. The Science and

прена.

Technology of Rubber. Elsevier, 2013. P. 87-112.

[3] Пат. CN 85102250 (опубл. 2012). Полимеризация

изопрена в массе с использованием редкоземельного

Конфликт интересов

катализатора.

Авторы заявляют об отсутствии конфликта инте-

[4] Елфимов В. В., Марков А. В., Юленец Ю. П.

ресов, требующего раскрытия в данной статье.

Полимеризация изопрена в массе в аппара-

Повышение эффективности реакторов для блочной полимеризации изопрена

995

тах с неподвижным слоем реакционной смеси //

of dialkylphosphoric,

-oxothiophinic,

and

Высокомолекуляр. соединения. 2016. Т. 58Б. № 3.

-dithiophoshosphimic acids in toluene // Solvent

С. 1-8 [Elfimov V. V., Markov A. V., Yulenets Yu. P. Bulk

Extraction and Ion Exchange. 2001. N 19 (5). P. 865-

polymerization of isoprene in apparatuses with a fixed

884.

bed of the reaction mixture // Polym. Sci. Ser. B. 2016.

[8] Вольфсон С. А. Основы создания технологического

V. 58. N 3. Р. 284-291.

процесса получения полимеров. М.: Химия, 1987.

С. 148-150.

[5] Пат. РФ 2563844 (опубл. 2015). Способ полимериза-

[9] Franсo E., Adamоwski C., Buiochi C. Ultrasonic

ции изопрена в массе в малообъемных ячейках.

viscosity measurement using the shear-ware reflection

[6] Пат. РФ 2617411 (опубл. 2017). Устройство для по-

coefficient with a novel signal process technique //

лимеризации изопрена в массе.

IEEE Transactions on Ultrasonics, Ferroelectrics and

[7] Jenson M. P., Chiarizia R., Urban V. Investigation

Frequency Control. 2010. V. 57. P. 1133-1138. https://

of the aggregation of the neodymium complexes