1024

Хамизов Р. Х. и др.

Журнал прикладной химии. 2020. Т. 93. Вып. 7

УДК 669.712.2

О ВОЗМОЖНОСТИ КИСЛОТНО-СОЛЕВОЙ ПЕРЕРАБОТКИ

ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ В ЗАМКНУТОМ РЕАГЕНТНОМ ЦИКЛЕ

© Р. Х. Хамизов1, В. А. Зайцев1, А. Н. Груздева1, А. Н. Крачак1,

И. Г. Рарова1, Н. С. Власовских1,2, Л. П. Морошкина2

1 Институт геохимии и аналитической химии им. В. И. Вернадского (ГЕОХИ) РАН,

119991, г. Москва, ул. Косыгина, д. 19

2 Научно-производственное предприятие АО «НПП «Радий»,

125057, г. Москва, ул. Часовая, д. 28

Поступила в Редакцию 29 ноября 2019 г.

После доработки 17 февраля 2020 г.

Принята к публикации 6 марта 2020 г.

В связи с истощением природных запасов глиноземсодержащего сырья, пригодного для переработки

по стандартным технологиям, основанным на использовании щелочей, становятся привлекательны-

ми кислотные методы переработки бокситов и алюмосиликатов с большим содержанием кремния.

Основные трудности их применения связаны с проблемами организации замкнутых круговых про-

цессов с небольшим потреблением химических реагентов и энергии. Предложенные к настоящему

времени кислотно-солевые технологии, основанные на применении гидросульфата аммония в полном

цикле, экономически уступают классическому щелочному методу Байера. Представлены результа-

ты лабораторных исследований, которые показывают перспективы создания новой эффективной

технологии производства глинозема из низкосортного сырья в круговом процессе с рекуперацией

потребляемого количества солевого реагента в каждом цикле. В предложенном процессе использу-

ются обнаруженные авторами закономерности распределения алюминия и железа в твердых фазах

и равновесных растворах. Другой особенностью разработки является использование специального

метода «удерживания кислоты» в нанопористых средах для разделения остаточных количеств

кислоты и соли, возвращаемых в начало процесса, что позволяет значительно снизить потребление

энергии и реагентов.

Ключевые слова: высококремнистый боксит; нефелин; глинозем; выщелачивание; солевой метод

DOI: 10.31857/S0044461820070142

В связи с тем что высококачественные бокситы,

необходимость использования дополнительных тех-

хорошо перерабатываемые стандартными щелоч-

нологических стадий глубокой очистки от железа,

ными методами, становятся малодоступными, воз-

выщелачиваемого в продуктивные растворы вме-

обновился интерес к созданию технологий на ос-

сте с алюминием. Кроме того, существует еще одно

нове кислотных и солевых способов переработки

ограничение использования кислотных методов, а

высококремнистого глиноземсодержащего сырья.

именно трудности в организации замкнутых схем с

Отличительной особенностью этих способов являет-

рекуперацией кислот в технологической цепочке и

ся возможность отделения кремния на стадии разло-

их возвратом на начальные стадии процесса. С этой

жения сырья, что позволяет существенно расширить

точки зрения сегодня наиболее перспективными

круг сырьевых источников, потенциально интерес-

можно считать два технологических направления:

ных для промышленной переработки. В то же время

1) солянокислую переработку глиноземсодержащего

недостатком кислотных и солевых методов является

сырья с высокотемпературной рекуперацией хлори-

О возможности кислотно-солевой переработки глиноземсодержащего сырья в замкнутом реагентном цикле

1025

стого водорода [1-3] и 2) различные варианты ме-

мония и серную кислоту квалификации «чистый».

тода с использованием бисульфата аммония [4-7],

Эксперименты по разложению проводили в термо-

известные в химической технологии как Aloton или

статированной стеклянной посуде при атмосферном

Buchner.* Метод Бюхнера состоит в реализации кру-

давлении или в лабораторном автоклаве. Операции по

гового процесса, включающего стадии термического

фильтрации суспензий проводили на термостатируе-

разложения сульфата аммония на аммиак и гидро-

мом фильтре Бюхнера с использованием вакуумного

сульфат аммония, обработки последним глинозем-

насоса.

содержащего сырья, фильтрации раствора квасцов и

Для осуществления процессов разделения и кон-

осаждения из этого раствора гидроксида алюминия

центрирования растворенных компонентов на различ-

аммиаком с получением сульфата аммония, возвра-

ных стадиях переработки промежуточных растворов

щаемого в начало процесса [8, 9]. В условиях до-

использовали ионообменные смолы: сильнооснов-

ступности высококачественных бокситов процесс

ный анионит АВ-17х8 (Научно производственное

Бюхнера, в меньшей степени применимый для их

объединение ООО НПО «Токем», Россия) с чет-

переработки, чем для алюмосиликатов [10], не мог

вертичными аммониевыми основаниями и хела-

конкурировать с процессом Байера. Сегодня в новых

тообразующий сорбент — полиамфолит IOX C500

условиях представляется целесообразным вернуться

(АО «Аксион — Редкие и Драгоценные Металлы»,

к классическому процессу Бюхнера для оценки его

г. Пермь, Россия) с аминометиленфосфоновыми

перспектив. Так, исследования последнего времени

функциональными группами. Операции с ионитами

[11] показали возможность промышленного внедре-

проводили с использованием стеклянных колонок,

ния комбинированных технологий, в основе которых

снабженных фильтрующим дном и термостатирую-

лежит разложение исходного сырья с применением

щей рубашкой.

сульфата или гидросульфата аммония.

Целью данной работы являлось создание (на лабо-

Обсуждение результатов

раторном уровне) замкнутого циклического процесса

переработки глиноземного сырья путем объединения

Анализ показывает, что классический процесс

возможностей кислотных и солевых методов и введе-

Бюхнера [4] не может обеспечить замкнутый цикл по

ния новых методов разделения компонентов, включая

гидросульфату аммония. В составе глиноземсодержа-

метод удерживания кислоты в модифицированном

щего сырья наряду другими компонентами находятся

варианте, что значительно облегчает создание зам-

соединения щелочных и щелочноземельных элемен-

кнутых круговых схем для переработки высококрем-

тов. В процессе выщелачивания с использованием

нистых бокситов и алюмосиликатных материалов [6,

гидросульфата аммония образуются простые и двой-

12, 13].

ные сульфаты различных компонентов, которые на

последующих этапах при воздействии аммиака либо

в процессах термического гидролиза превращаются

Экспериментальная часть

в соответствующие гидроксиды с рекуперацией суль-

В работе были использованы три типа глинозем-

фата аммония. Однако химическая трансформация

содержащего сырья разных месторождений России:

аммиаком сульфатов кальция, стронция, натрия и

боксит гематит-бемитового типа Тиманского место-

калия с рекуперацией реагента практически невоз-

рождения и каолиновая глина месторождения Кайчак.

можна. Чтобы организовать замкнутый процесс по

Образцы и данные по химическому составу были пре-

аммонию, необходимо использовать кислотно-соле-

доставлены компанией АО «РУСАЛ Всероссийский

вой реагент, представляющий собой гидросульфат

алюминиево-магниевый институт», Санкт-Петербург.

аммония с примесью расходуемой в процессе серной

Нефелиновый концентрат с Кольского полуострова

кислоты, количество которой определяется составом

был представлен АО «Научно-исследовательский

сырья, а именно наличием в нем щелочных и щелоч-

институт по удобрениям и инсектофунгицидам имени

ноземельных элементов. Преимуществом использова-

Я. В. Самойлова» (АО НИУИФ).

ния такого реагента является не только возможность

При приготовлении реагента для разложения гли-

сохранять в замкнутом цикле гидросульфат аммония,

ноземсодержащего сырья использовали сульфат ам-

но и большая эффективность выщелачивания целево-

го компонента из различных видов глиноземсодержа-

щего сырья [6, 12].

* Encyclopedic Dictionary of Named Processes in

Chemical Technology / Ed. Alan E. Comyns. Boca Raton:

Для любого глиноземсодержащего сырья с общей

CRC Press LLC, 2000. P. 312.

формулой молярного состава xAl2O3·yFe2O3·zSiO2×

1026

Хамизов Р. Х. и др.

Таблица 1

Химический состав сырья

Содержание, мас%

Образец

Al

2O3

Fe2O3

SiO2

TiO2

K2O

MgO

Na2O

P2O5

SO3

CaO

SrO

MnO

H2O

Боксит

47.7

28.3

8.0

2.8

0.63

0.39

0.23

0.22

0.20

0.17

—

0.04

11.5

Каолин

18.3

2.7

64.2

1.7

2.0

0.89

2.1

0.15

—

0.87

—

1.0

7.0

Нефелин

28.0

2.4

44.0

0.55

7.6

0.45

12.5

0.17

—

1.75

0.11

0.08

1.5

×αNa2O·βK2O·γCaO гидросульфатный цикл с реге-

в виде следующей последовательности химических

нерацией реагента можно схематично представить

реакций:

xAl2O3·yFe2O3·zSiO2·αNa2O·βK2O·γCaO + 6(x + y)NH4HSO4 + (α + β + γ)H2SO4 = zH2SiO3↓ +

+ 2xNH4Al(SO4)2 + 2yNH4Fe(SO4)2 + 2(x + y)(NH4)2SO4 + αNa2SO4 + βK2SO4 + γCaSO4↓ +

+ [3(x + y) - z + α + β + γ]H2O,

(1)

2yNH4Fe(SO4)2 + 6yNH3↑ + 6yH2O = 2yFe(OH)3↓ + 4y(NH4)2SO4,

(2)

2xNH4Al(SO4)2 + 6xNH3↑ + 6xH2O = 2xAl(OH)3↓ + 4x(NH4)2SO4,

(3)

6(x + y)(NH4)2SO4 = 6(x + y)NH4HSO4 + 6(x + y)NH3↑ .

(4)

Реакция (1) — это выщелачивание, проводимое

ющем растворе должно составлять приблизительно

при повышенной температуре; (2) и (3) — осаждение

15:1. В связи с тем что используется избыток основно-

гидроксидов железа и алюминия аммиаком, которое

го компонента в выщелачивающем реагенте, в нем мо-

необходимо осуществлять раздельно на разных ста-

жет содержаться больше гидросульфата аммония, но

диях процесса. Раствор сульфата аммония, образу-

абсолютное количество расходуемой серной кислоты

ющийся в процессах (1)-(3), подвергается выпарке,

должно соответствовать количеству щелочных и ще-

кристаллизации и разложению при температуре 250-

лочноземельных металлов в обрабатываемом сырье.

300°С по реакции (4) с рекуперацией гидросульфата

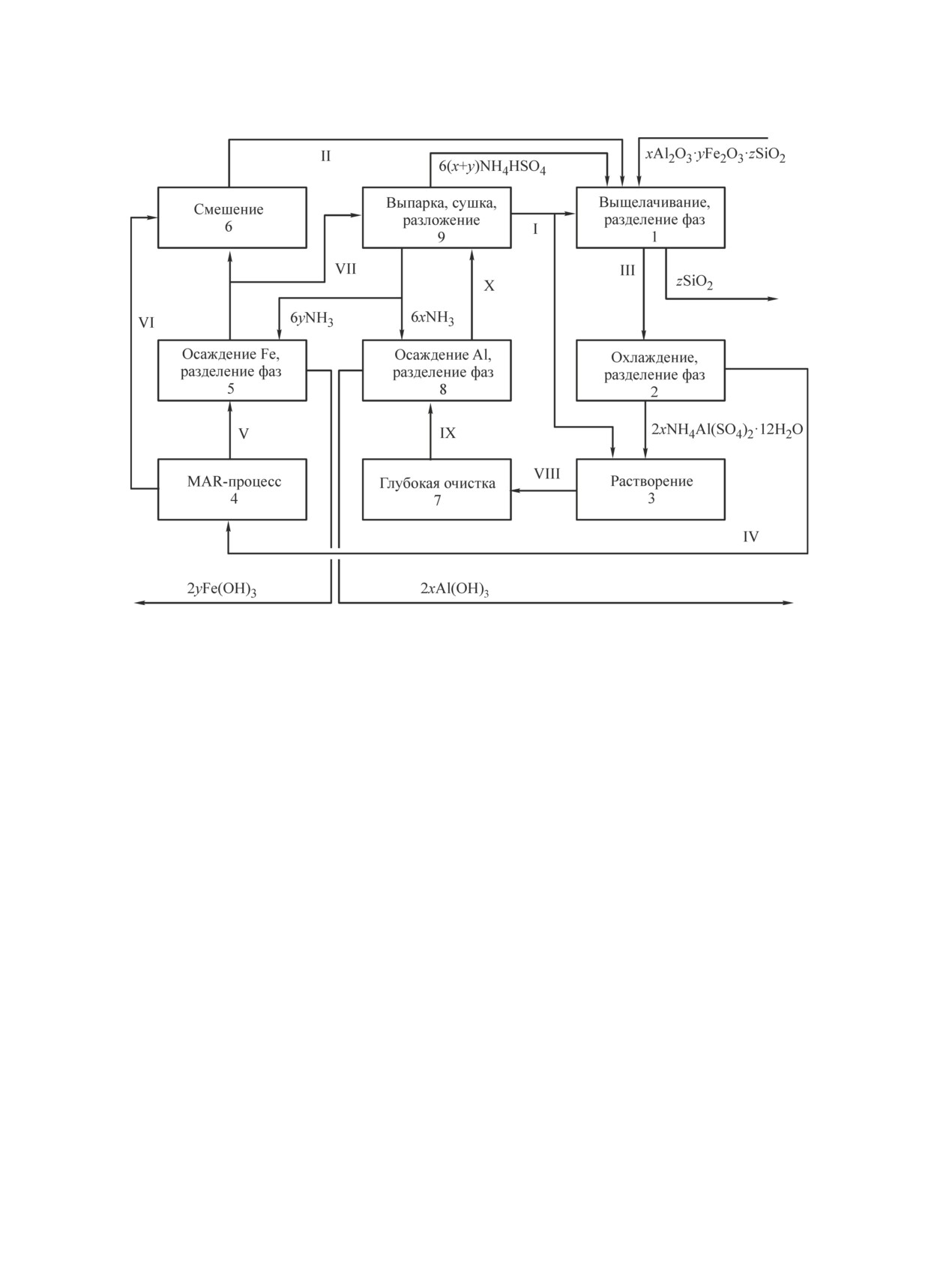

На рис. 1 представлена предложенная и апроби-

аммония, а также аммиака.

рованная в лабораторных условиях принципиальная

Теоретически молярное соотношение гидросуль-

схема кислотно-солевой переработки глиноземсодер-

фата аммония и серной кислоты в кислотно-солевом

жащего сырья, в которой для простоты не показан

реагенте равно: 6(x + y)/(α + β + γ), а массовое соот-

процесс выделения соединений калия и натрия, а

ношение — 115·6(x + y)/98·(α + β + γ). Так, для бок-

также ряд других вспомогательных операций. Оценки

сита с приближенной формулой молярного состава

материальных потоков даны для стационарного режи-

0.57Al2O3·0.23Fe2O3·0.12SiO2·0.01K2O·0.005Na2O×

ма и только для разлагаемой части сырья. Формулами

×0.005CaO (в соответствии с данными табл. 1) мас-

обозначены потоки твердых и газообразных веществ.

совое соотношение гидросульфата аммония и серной

Процесс переработки включает следующие на-

кислоты приблизительно равно 278:1. Это означает,

чальные стадии: 1 — выщелачивание при повышен-

что при использовании 40%-ного раствора гидро-

ной температуре (80-130°С в зависимости от вида

сульфата аммония для выщелачивания в нем должно

сырья) и разделение горячей суспензии с отделением

дополнительно содержаться 0.2% свободной серной

кремнезема и неразложившихся остатков сырья и

кислоты. Очевидно, что более строгий расчет оп-

получением маточного раствора III; 2 — охлаждение

тимального состава реагента проводится по той же

последнего с кристаллизацией квасцов, раствори-

схеме, но с учетом содержания всех компонентов в

мость которых сильно зависит от температуры, и

исходном сырье, а также реальной степени их извле-

разделение холодной суспензии с получением маточ-

чения в используемых условиях выщелачивания. Для

ного раствора IV и твердых квасцов; 3 — растворе-

нефелинового концентрата с приближенной форму-

ние квасцов в чистой воде. Раствор IV представляет

лой сырья 0.47Al2O3·0.03Fe2O3·0.83SiO2·0.14Na2O×

собой смесь гидросульфата и сульфата аммония и

0.07K2O·0.02CaO соотношение расходуемого количе-

содержит железо. Он подвергается описанной далее

ства гидросульфата и серной кислоты в выщелачива-

специальной процедуре разделения кислот и солей

О возможности кислотно-солевой переработки глиноземсодержащего сырья в замкнутом реагентном цикле

1027

Рис. 1. Принципиальная схема гидросульфатного циклического процесса переработки глиноземсодержащего сырья.

Потоки: I — вода; II — оборотный раствор для выщелачивания, содержащий сверхэквивалентный избыток гидросуль-

фата аммония; III — горячий маточный раствор 1; IV — холодный маточный раствор 2; V — раствор сульфата аммония;

VI — раствор гидросульфата аммония и серной кислоты; VII — часть раствора сульфата аммония, обеспечивающая поток

(2x + 6y)(NH4)2SO4; VIII — водный раствор алюмоаммонийных квасцов; IX — очищенный раствор квасцов; X — раствор

сульфата аммония, обеспечивающий поток 4x(NH4)2SO4.

(MAR-процессу) на стадии 4 с получением кислотной

сульфатов щелочных металлов, после упаривания

части — раствора гидросульфата аммония и серной

охлаждается для отделения сульфатов калия и натрия

кислоты и нейтральной части — раствора сульфата

и только потом выпаривается досуха и термически

аммония, который на стадии 5 частично очищается

разлагается на гидросульфат и аммиак, используемый

осаждением аммиаком гидроксида железа, часть по-

в процессах осаждения. В балансе потоков такого

лученного раствора (VII) направляется на стадию 9,

процесса также следует учитывать образование нера-

а часть смешивается на стадии 6 с кислотной частью

створимых сульфатов, в частности сульфата кальция,

с получением оборотного раствора гидросульфата

вместе с кремнеземом. Соответственно на стадию

аммония (II), возвращаемого на выщелачивание.

выщелачивания дополнительно подается расходуемая

Раствор квасцов VIII на стадии 7 подвергается глу-

серная кислота в количествах, эквивалентных сумме

бокой очистке, из полученного очищенного раство-

потоков щелочных и щелочноземельных металлов.

ра аммиаком осаждается гидроксид алюминия (8),

Степень извлечения компонентов увеличивается

суспензия разделяется, и маточный раствор X на

с повышением температуры (табл. 2), однако эта за-

следующей стадии (9) выпаривается, осадок сушит-

висимость имеет сложный характер. В целом из этих

ся и разлагается (300°С) с получением аммиака и

данных следует, что обработку нефелина и глины

гидросульфата аммония, возвращаемого на стадию

целесообразно проводить при атмосферном давлении

выщелачивания.

в температурном интервале 90-98°С, в то время как

В реальном процессе проводится прокалка

переработку боксита следует проводить в автоклаве

Al(OH)3 при 650-750°С с получением глинозема.

при температуре 120-130°С.

Кроме того, раствор X после осаждения гидрокси-

Результаты, полученные при использовании

да алюминия, содержащий примесь растворимых

40%-ного раствора гидросульфата аммония, не явля-

1028

Хамизов Р. Х. и др.

Таблица 2

Значения степени выщелачивания основных компонентов из глиноземсодержащего сырья различного типа

при использовании 40%-ного раствора гидросульфата аммония с добавкой серной кислоты

Соотношение количеств твердой фазы и раствора т:ж = 1:10 (г/г), время — 4 ч

Нефелин

Каолин

Боксит

40% NH4HSO4 + 1% H2SO4

40% NH4HSO4 + 1% H2SO4

40% NH4HSO4 + 0.2% H2SO4

T, °C

Степень выщелачивания, %

Al

Fe

Al

Fe

Al

Fe

70

41

42

44

45

19

24

82

66

48

—

—

34

45

90

81

72

74

61

44

50

98

85

81

79

59

59

52

120

87

90

84

66

81

63

130

—

—

84

69

78

65

150

—

—

—

—

83

86

ются оптимальными и приведены в качестве примера.

и высушивания квасцов в одинаковых условиях и

Концентрация основного выщелачивающего агента

равновесного маточного раствора после его отделе-

существенным образом влияет на другой важный

ния. Двойные соли алюминия и железа по-разному

фактор — распределение компонентов в различных

ведут себя с повышением концентрации равновесного

фазах после осаждения квасцов. На рис. 2 представ-

(и соответственно исходного выщелачивающего) рас-

лены некоторые данные для процесса переработки

твора. Коэффициент распределения алюминия почти

нефелинового концентрата, а именно зависимости

экспоненциально повышается с концентрированием

коэффициентов распределения компонентов между

раствора. Для железа наблюдается небольшой экс-

кристаллическими квасцами и раствором от суммар-

тремум, после которого коэффициент распределения

ного содержания в выщелачивающем агенте сульфата

начинает падать.

и бисульфата аммония, пересчитанного на моляр-

Из представленных результатов следует, что ра-

ную концентрацию средней соли. Для их получения

ционально применение более высокой концентрации

проводили анализы твердых фаз после отделения

раствора гидросульфата аммония в исходном раство-

ре (чтобы суммарное содержание сульфата в равно-

весном растворе было больше 2.5 моль·л-1). В этих

условиях коэффициент распределения алюминия со-

ставляет более 250, что говорит о его количественном

извлечении в твердую фазу квасцов. Коэффициент

распределения железа может быть 0.5 и меньше. Это

позволяет предложить схему, в соответствии с кото-

рой почти чистые алюмоаммонийные квасцы можно

растворять в чистой воде и сразу получать раство-

ры с содержанием железа, не превышающим долей

процента от содержания алюминия, и далее подвер-

гать такой раствор глубокой, например, сорбционной

очистке для получения продукта требуемого качества.

Это устраняет первый из принципиальных недостат-

ков технологии Бюхнера, состоящий в необходимости

проведения дополнительных стадий очистки для по-

Рис. 2. Зависимость коэффициентов распределения ком-

лучения продукта требуемого качества.

понентов между квасцами и маточным раствором 2 от

Второй принципиальной недостаток классиче-

концентрации сульфата в выщелачивающем растворе.

ского гидросульфатного процесса состоит в исполь-

1 — K, 2 — Fe, 3 — Na, 4 — Al.

зовании значительного избытка реагента, часть ко-

О возможности кислотно-солевой переработки глиноземсодержащего сырья в замкнутом реагентном цикле

1029

торого находится в обороте и возвращается в начало

в котором нет химических реакций. На первой стадии

процесса. Это диктуется не только необходимостью

процесса (I) перерабатываемый раствор, содержащий

повышения степени извлечения целевого компонента

гидросульфат аммония, пропускается снизу вверх

и уменьшения времени выщелачивания. Показанные

через колонну, при этом кислота удерживается, а рас-

на рис. 2 результаты свидетельствуют о том, что

твор сульфата с небольшой примесью кислоты (рН 3)

только при использовании высококонцентрирован-

проходит через загрузку. На второй стадии (II) через

ного реагента возможно количественное выделение

колонну пропускается сильноразбавленный раствор

относительно чистых алюмоаммонийных квасцов.

серной кислоты (рН 2) в направлении сверху вниз с

При этом причины гидродинамического характера

вытеснением существенно более концентрированного

не позволяют уменьшить объем выщелачивающего

раствора серной кислоты в смеси с гидросульфатом

агента обратно пропорционально его концентрации.

аммония. Затем процесс повторяется, для его осу-

Основное количество железа и других примесей со-

ществления не требуется использование химических

держится в горячем маточном растворе III, затем в

реагентов, кроме небольших количеств серной кисло-

соответствии с рассмотренными выше закономер-

ты, составляющих менее 1-2% от кислоты, содержа-

ностями накапливается в растворе IV, в том числе

щейся в основном потоке.

в форме железоаммонийных двойных сульфатных

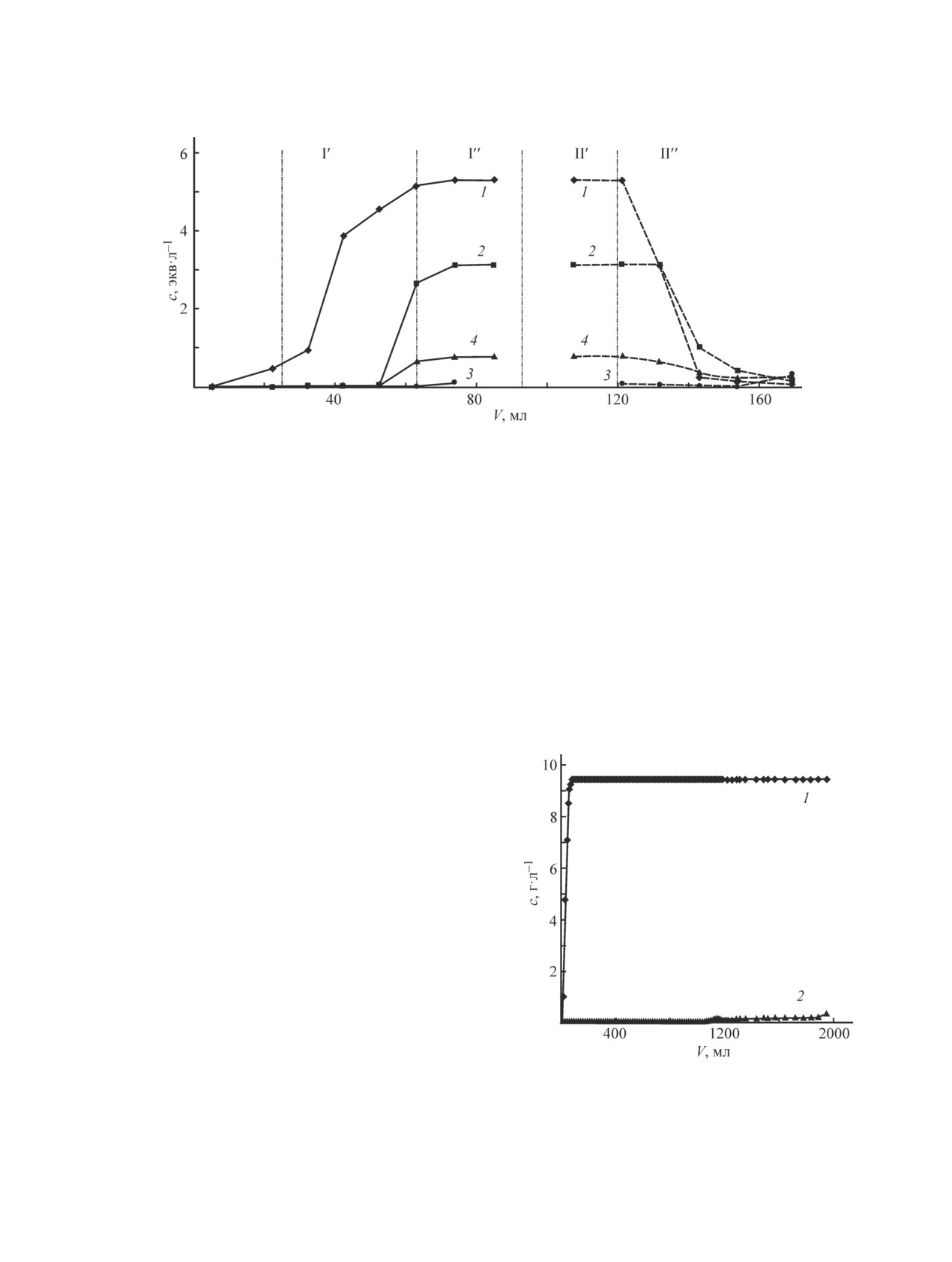

Пример повторяющегося циклического процесса

солей. Выделение железа и других примесей можно

разделения компонентов в системе NaHSO4-Na2SO4-

осуществить осаждением их гидроксидов аммиа-

H2SO4 в колонне с гелевым анионитом в лаборатор-

ком, при этом основную часть железа можно осадить

ном масштабе представлен на рис. 4. Для наглядности

при повышении показателя кислотности до значе-

выходные кривые железа и алюминия приведены с

ния рН 5.5. Однако проведение процесса прямого

10-кратно увеличенными значениями концентраций.

осаждения гидроксидов из раствора IV, содержащего

Из колонны сначала выходит разбавленный (рН 2)

большой избыток гидросульфата аммония, требует

раствор серной кислоты, оставшийся с предыдущего

расхода количества аммиака, эквивалентного этому

цикла и возвращаемый для использования в следую-

избытку. Весь имеющийся в растворе гидросульфат

щем цикле, затем раствор сульфата аммония (I′), на-

аммония переходит в нейтральную соль, которую

правляемый на выделение железа и других примесей

затем необходимо прокалить для рекуперации вы-

аммиаком, после этого выходят смешанные растворы

щелачивающего агента — гидросульфата аммония.

(I″) и (II′) с составом, близким к исходному перераба-

Очевидно, что прямое выделение железа приводит к

тываемому раствору, в связи с чем они возвращаются

нерациональным расходам вещества и энергии. Для

решения этой проблемы требуется метод, позволя-

ющий сначала разделить кислую соль на кислоту и

нейтральный сульфат аммония, осадить из нейтраль-

ной части гидроксид железа и соосаждающиеся с ним

примеси, а затем объединить кислый и нейтральный

растворы. Принципиальная возможность разделе-

ния гидросульфата аммония в растворе на сульфат

и кислоту впервые была показана в работах [14, 15]

с помощью предложенного нами модифицирован-

ного метода удерживания кислоты (Modified Acid

Retardation — MAR) [12, 13]. Разделение проводится

за счет ситового эффекта — различия в размерах ги-

дратированных ионных пар солей и молекул кислот

из концентрированных растворов на нанопористых

сорбентах: гелевых анионитах или сверхсшитом по-

листироле. Стадия разделения включена в общий

циклический процесс, как показано на рис. 1.

В процессе, схема которого показана на рис. 3,

используется сильноосновный гелевый анионит с по-

рами менее 5 нм, переведенный в сульфатную форму,

Рис. 3. Cхема осуществления MAR-процесса.

чтобы исключить какие-либо ионообменные реакции.

I — сорбция, II — десорбция сильноразбавленным

По сути используется ситовой нанопористый реактор,

раствором кислоты.

1030

Хамизов Р. Х. и др.

Рис. 4. Разделение компонентов модифицированным методом удерживания кислоты после отделения алюминиевых

квасцов из раствора разложения нефелина на сильноосновном анионите АВ-17х8 в сульфатной форме.

T = 65°C, Vионита = 45 мл, Sсеч = 2.5 см2, скорость пропускания раствора — 60 мл·ч-1.

1 — аммонийная соль (NH4)2SO4 или NH4HSO4, 2 — H2SO4, 3 — Al (с·10), 4 — Fe (с·10).

I — разделение; II — вытеснение.

на вход в колонну. На последнем этапе получается

Использование данного сорбционного метода

сильнокислая смесь серной кислоты и раствора ги-

позволяет получать раствор, из которого при воз-

дросульфата аммония, которые в итоге возвращаются

действии аммиака при рН > 6 выделяется высоко-

на стадию 6 (рис. 1) для приготовления выщелачива-

чистый гидроксид алюминия. Прокалка последнего

ющего агента, используемого в следующем цикле.

при 600°С позволяет получить конечный продукт

Алюмоаммонийные квасцы после их выделе-

(γ-Al2O3), соответствующий требованиям к глинозе-

ния имеют состав, характеризующийся соотноше-

му квалификации Г00. Пример состава получаемого

нием массового содержания компонентов Al:Fe =

продукта показан в табл. 3.

= (40-60):1 в зависимости от используемого сырья.

Для дальнейшей очистки квасцы растворяют в чи-

стой воде (конденсате после выпарных аппаратов),

как показано на рис. 1. Среди возможных вариантов

глубокой очистки такого раствора нами был выбран

сорбционный метод селективного выделения железа

на хелатообразующей ионообменной смоле с амино-

метиленфосфоновыми функциональными группа-

ми. Выходные кривые сорбции, представленные на

рис. 5, свидетельствуют о том, что алюминий, несмо-

тря на его избыточную концентрацию, практически

не поглощается сорбентом. На рисунке показаны

выходные кривые полного (доведенного до равнове-

сия) сорбционного процесса. В реальной технологии

процесс останавливается после «проскока» железа

на определенном уровне, отвечающем требовани-

ям по чистоте к конечному продукту — глинозему.

Десорбция железа из сорбента для его повторного

Рис. 5. Сорбция железа хелатообразующим ионитом

использования проводится раствором серной кислоты

IOX С-500 из водного раствора квасцов с с(Fe) = 0.3 и

(рис. 6). При содержании алюминия в исходном рас-

с(Al) = 16.42 г·л-1.

творе, почти на 2 порядка превышающем содержание

Vионита = 38 мл, Sсеч = 3.5 см2, скорость пропускания рас-

железа, на колонке сорбируется (и теряется) количе-

твора — 200 мл·ч-1.

ство алюминия, сравнимое с количеством железа.

1 — Al, 2 — Fe.

О возможности кислотно-солевой переработки глиноземсодержащего сырья в замкнутом реагентном цикле

1031

Выводы

Возможно осуществление кругового процесса

переработки глиноземсодержащего сырья с исполь-

зованием гидросульфата аммония, в котором реали-

зуется замкнутый цикл по гидросульфату аммония.

Переработку боксита рационально осуществлять в

автоклавном режиме в температурном интервале 120-

130°С, в то время как нефелиновый концентрат и као-

линовую глину можно перерабатывать при атмосфер-

ном давлении при 90-100°С. При выделении двойных

аммонийных солей из кислых растворов наблюдается

противоположно направленная зависимость распре-

деления алюминия и железа от концентрации суль-

фата. Макрокомпонент количественно и селективно

выделяется в твердую фазу при повышении концен-

трации раствора. Для разделения компонентов мо-

Рис. 6. Десорбция компонентов 1 н раствором серной

жет быть использован модифицированный метод

кислоты после отработки ионита IOX С-500.

удерживания кислоты (MAR-процесс), основанный

Скорость пропускания раствора — 80 мл·ч-1.

на разделении кислот и солей в нанопористом реак-

1 — Al, 2 — Fe.

торе, что позволяет существенно уменьшить расходы

реагентов. Сорбционный метод глубокой очистки от

железа растворов алюмоаммонийных квасцов позво-

Некоторые общие (расчетные) технико-экономи-

ляет получить конечный продукт, соответствующий

ческие показатели предложенного гидросульфатного

требованиям к металлургическому глинозему.

процесса по затратам химических реагентов, а также

тепловой энергии показывают его перспективность, в

частности, в сравнении с показателями действующих

Финансирование работы

в нашей стране производств по переработке нефе-

линового концентрата. Наиболее важным, на наш

Работа выполнена при поддержке Программы

взгляд, преимуществом предлагаемого процесса, в ко-

Президиума РАН I.55П «Арктика — научные основы

тором обеспечивается замкнутый цикл с рекупераци-

новых технологий освоения, сохранения и развития

ей выщелачивающего реагента, является отсутствие

(2018-2019)».

необходимости перевозок сырьевых материалов или

химических веществ на дальние расстояния, что име-

Конфликт интересов

ет большое значение для развития промышленности

в регионах Арктики.

Р. Х. Хамизов входит в редакционную коллегию

Журнала прикладной химии. Остальные авторы за-

являют об отсутствии конфликта интересов, требую-

Таблица 3

щего раскрытия в данной статье.

Состав конечного продукта, глинозема, после

прокалки гидроксида алюминия

Информация об авторах

Массовая доля примеси, %

Хамизов Руслан Хажсетович, д.х.н.,

Примесь

глинозем

пример

марки Г-00

образца

Зайцев Виктор Анатольевич, к.г.-м.н.,

SiO2

0.02

0.010

Fe2O3

0.03

0.025

Груздева Александра Николаевна, к.х.н.,

TiO2 + V2O5 + Cr2O3 + MnO

0.01

0.011

ZnO

0.01

0.008

Крачак Анна Наумовна, к.х.н.,

P2O5

0.002

< 0.001

Рарова Ирина Григорьевна,

Na2O + K2O

0.4

0.14

1032

Хамизов Р. Х. и др.

Власовских Наталья Сергеевна, к.т.н.,

and oxide minerals // Clay Minerals. 1982. V. 17.

P. 271-283.

Морошкина Лилия Петровна,

[10]

O′Connor D. J. Alumina extraction from non-bauxitic

materials. Aluminium-Verlag, Düsseldorf, 1988.

P. 159.

Список литературы

[11]

Yao Z. T., Xia M. S., Sarker P. K., Chen T. A review of

[1]

Пат. РФ 2471010 (опубл. 2012). Способ извлечения

the alumina recovery from coal fly ash, with a focus

алюминия и железа из глиноземистых руд.

in China // Fuel. 2014. V. 120. P. 74-85.

[2]

Senyuta A. S., Panov A. V., Suss A. G., Layner Yu. A.

Innovative technology for alumina production from

[12]

Khamizov R. Kh., Vlasovskikh N. S., Moroshkina L. P.,

low-grade raw materials // Light Metals. 2013. P. 203-

Krachak A. N., Gruzdeva A. N., Khamizov S. Kh. Acid

retardation method of separation for closed-circuit

[3]

Valeev D. V., Lainer Yu. A., Mikhailova A. B.,

processing of alumina-containing raw materials with

Dorofievich I. V., Zhelezny M. V., Gol′dberg M. A.,

the use of salt-acid digestion // Сорбцион. хроматогр.

Kutsev S. V. Reaction of bauxite with hydrochloric acid

процессы. 2017. Т. 17. № 6. С. 31-36.

under autoclave conditions // Metallurgist. 2016. V. 60.

N 1-2. P. 204-211.

[13]

Пат. РФ 2574247 (опубл. 2016). Способ переработ-

ки глиноземсодержащего сырья и способ вскрытия

[4]

Pat. US 1493320 (publ. 1924). Process for manufactu-

глиноземсодержащего сырья при его переработке.

ring aluminum hydroxide.

[14]

Khamizov R. Kh., Tikhonov N. A., Krachak A. N.,

[5]

Li L., Wu Y., Liu Y. Extracting alumina from low grade

Gruzdeva A. N., Vlasovskikh N. S. Separation of

bauxite with ammonium bisulfate leaching // Light

concentrated acid and salt solutions in nanoporous

Metals. 2014. P. 131-134.

media as the basis for a new technology of processing

of phosphorus-containing raw materials // Geochem.

[6]

Khamizov R. Kh., Vlasovskikh N. S., Moroshkina L. P.,

Int. 2016. V. 54. N 13. P. 1223-1238.

Khamizov S. Kh. Scientific grounds and prospects for

closed-circuit processing of alumina-containing raw

[15]

Хамизов Р. Х., Когарко Л. Н., Власовских Н. С.,

materials with the decomposition of salt and acid-salt

Морошкина Л. П., Крачак А. Н., Груздева А. Н.,

types // Proceedings 32th Int. ICSOBA Conf. «New

Зайцев В. А. О возможности разделения бисульфа-

Challenges of Bauxite, Alumina and Aluminium

та аммония на сульфат и кислоту в циклическом

Industry and Focus on China». 2014. P. 249-258.

процессе солевой переработки глиноземсодер-

[7]

Wang R.-C., Zhai Y.-C., Ning Z.- Q. Thermodynamics

жащего сырья // ДАН. 2018. Т. 481. № 2. С. 166-

and kinetics of alumina extraction from fly ash using an

ammonium hydrogen sulfate roasting method // Int. J.

[Khamizov R. Kh., Kogarko L. N., Vlasovskikh N. S.,

Min. Metallurgy Mater. 2014. V. 21. N 2. P. 144-149.

Moroshkina L. P., Krachak A. N., Gruzdeva A. N.,

Zaytsev V. A. On the possibility of separation of

[8]

Grim R. E. Applied clay mineralogy // Science. 1962.

ammonium bisulfate into sulfate and acid in the

V. 136. N 3519. P. 335-345.

cyclic salt-type processing of alumina-containing raw

materials // Doklady Chem. 2018. V. 481. N 1. P. 157-

[9]

Bayer G., Kahr G., Mueller-Vonmoos M. Reactions of

ammonium sulphates with kaolinite and other silicate