Журнал прикладной химии. 2021. Т. 94. Вып. 1

НЕОРГАНИЧЕСКИЙ СИНТЕЗ И ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ПРОИЗВОДСТВ

УДК 546.05, 54.057, 546.221.1, 546.34

СИНТЕЗ СУЛЬФИДА ЛИТИЯ КАРБОТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ

СУЛЬФАТА ЛИТИЯ НЕФТЯНЫМ КОКСОМ

© Е. В. Карасева, Л. В. Шеина, В. С. Колосницын

Уфимский институт химии Уфимского федерального исследовательского центра РАН,

450054, г. Уфа, пр. Октября, д. 69

E-mail: karaseva@anrb.ru

Поступила в Pедакцию 4 ноября 2019 г.

После доработки 3 августа 2020 г.

Принята к публикации 20 августа 2020 г.

Изучено влияние условий карботермического восстановления сульфата лития нефтяным коксом на

состав образующихся продуктов и степень конверсии сульфата лития. Установлено, что оптималь-

ными условиями карботермического восстановления сульфата лития нефтяным коксом являются

температура 750°С и время 1-2 ч. Степень конверсии сульфата лития определяется способом при-

готовления реакционной смеси и составляет 80-90 мол%.

Ключевые слова: сульфид лития; нефтяной кокс; карботермическое восстановление; катодные ма-

териалы; сульфидно-литиевые аккумуляторы

DOI: 10.31857/S0044461821010011

Сульфид лития является перспективным электрод-

фидно-литиевого аккумулятора — композит суль-

ным материалом для энергоемких электрохимических

фид лития-углерод [5-11]. Применение этого метода

накопителей энергии — сульфидно-литиевых аккуму-

позволяет исключить при изготовлении электродов

ляторов [1, 2]. Преимуществом сульфидно-литиевых

технологические операции, связанные с использова-

аккумуляторов является высокая удельная энергия

нием гигроскопичного и легко окисляющегося инди-

(теоретическая удельная энергия системы углерод-

видуального Li2S.

сульфид лития 1400 Вт·ч·кг-1), высокая безопасность

В качестве восстановителей предложено исполь-

из-за отсутствия металлического литиевого электрода

зование самых разнообразных углеродных матери-

и низкая стоимость вследствие использования де-

алов — графитов, углеродных саж, углеродных на-

шевых электродных материалов. Источником ионов

новолокон и нанотрубок, графенов [5-8, 12, 13] и

лития является сульфид лития.

некоторых полимеров [11, 14]. Однако для снижения

Наиболее простым и дешевым методом получения

стоимости катодных материалов на основе Li2S в ка-

Li2S является карботермическое восстановление не-

честве восстановителя целесообразно использовать

дорогого сульфата лития [3, 4]:

дешевые углеродные материалы, например такие, как

нефтяной кокс.

Li2SO4 + 4C

Li2S + 4CO.

Цель работы — изучение влияния условий (тем-

Преимуществом этого метода является легкость

пературы и времени) карботермического восстанов-

масштабируемости и возможность in situ получать

ления сульфата лития нефтяным коксом на состав об-

активный материал положительного электрода суль-

разующихся продуктов — композитов Li2S-углерод.

5

6

Карасева Е. В. и др.

Экспериментальная часть

проводили при температурах 650, 750 и 850°С в те-

чение 1-10 ч.

В работе использовали сульфат лития моногидрат

Термогравиметрические исследования (ТГА) вы-

Li2SO4·H2O (ТУ 6-09-5299-86) и нефтяной кокс элек-

полняли с использованием стандартных методик [15]

тродный (ТУ 38.1011320-90).

на модернизированном дериватографе фирмы МОМ

Для карботермического восстановления сульфата

(Венгрия). Термограммы снимали в воздушной ат-

лития мольное соотношение Li2SO4:углерод должно

мосфере в закрытых корундовых тиглях, нагревая

быть не менее 1:4. С учетом того что нефтяной кокс

образцы до 1000°С со скоростью 5 град·мин-1.

содержит летучие органические вещества и после

Содержание Li2S в продуктах синтеза устанав-

полного восстановления сульфата лития полученный

ливали методом прямого кислотно-основного ти-

композит должен содержать углерод для обеспечения

трования с помощью автоматического титрато-

его электропроводности, мы использовали мольное

ра Titroline® 5000 (Sl Analytics) и универсального

соотношение Li2SO4:С = 1:6.4.

электрода марки HANNA HI 1333 B, аналогично [16].

Реакционную смесь Li2SO4·H2O и углерода гото-

В качестве титранта использовали фиксанальные

вили измельчением исходных компонентов в плане-

растворы HNO3 (х.ч., ГОСТ 4461-77 «Азотная кис-

тарной мельнице. После измельчения реакционную

лота»).

смесь подвергали термообработке в закрытых ке-

Кривая кислотно-основного титрования сульфида

рамических тиглях в муфельной печи в атмосфе-

лития имеет две ступени (рис. 1, а), соответствующие

ре воздуха. Нагрев муфельной печи проводили со

нейтрализации LiOH и LiHS, образующихся в резуль-

скоростью 10 град·мин-1. По истечении заданного

тате гидролиза Li2S. Содержание Li2S рассчитывали

времени синтеза тигель с полученным продуктом

по уравнению (1).

извлекали из горячей муфельной печи и переносили

При титровании синтезированных продуктов кар-

в перчаточный бокс, заполненный сухим воздухом.

ботермического восстановления сульфата лития было

Полученные продукты гомогенизировали растира-

обнаружено, что объем титранта, расходуемый на

нием в агатовой ступке и хранили в стеклянных гер-

первой ступени титрования, больше, чем объем ти-

метичных сосудах.

транта, расходуемый на второй ступени (рис. 1, б).

Время термолиза реакционной смеси отсчитывали

Этот факт свидетельствует о том, что в продуктах

от времени достижения заданной температуры и до

синтеза помимо Li2S присутствует литийсодержащая

извлечения смеси из муфельной печи. Для установле-

примесь, растворимая в воде, например Li2O, LiOH

ния оптимальных условий синтеза Li2S (температуры

или Li2CO3. Поскольку диапазон значений рН площа-

и времени) карботермическое восстановление Li2SO4

док на кривых титрования определяется кислотно-ос-

Рис. 1. Типичные кривые прямого кислотно-основного титрирования индивидуального Li2S (а)

и композита Li2S-нефтяной кокс (850°С, 6 ч) (б).

Синтез сульфида лития карботермическим восстановлением сульфата лития нефтяным коксом

7

новными свойствами титруемых соединений, допол-

титрования, расчет содержания Li2S в продуктах син-

нительно в аналогичных условиях было проведено

теза осуществляли по уравнению (2), а содержание

титрование Li2CO3 (ТУ 95.1951-89) и установлено,

Li2O — по уравнению (3).

что значения рН площадок на кривых титрования

На основании результатов кислотно-основного

лежат в диапазоне 11-7, что ниже по сравнению со

титрования рассчитывали состав продуктов синтеза.

значениями рН площадок на кривых титрования Li2O

Массовое содержание Li2S, Li2O и непрореагировав-

и Li2S (12.5-7.5). Полученные результаты позволили

шего Li2SO4 рассчитывали по уравнениям (4)-(6), а

нам предположить, что литийсодержащей примесью

массу углерода в продуктах синтеза — по разнице

в продуктах синтеза, вероятнее всего, является Li2O.

общей массы продуктов синтеза и суммы масс Li2S,

Поэтому в случае различия объема титранта, затра-

Li2O и Li2SO4. Степень конверсии сульфата лития

чиваемого на первой и второй ступенях на кривых

(мол%) рассчитывали по уравнению (7):

(1)

(2)

(3)

(4)

(5)

mLi2SO4 = MLi2SO4(nLi2SO4 - nLi2S - nLi2O),

(6)

(7)

где ωLi2S и ωLi2O — содержание Li2S и Li2O в про-

440°С, потеря массы при нагреве до 1000°С составила

дуктах синтеза (мас%); MLi2S, МLi2O и МLi2SO4 —

80 мас% (рис. 2, а). На кривой потери массы сульфата

молярные массы Li2S, Li2O и Li2SO4 (г·моль-1);

лития моногидрата наблюдается одна ступень при

mпробы — масса пробы образца, взятого для титрова-

132°С, соответствующая удалению одной молекулы

ния (г); ститранта — концентрация титранта (г-экв·л-1);

воды (14 мас%) (рис. 2, б). При температуре выше

Vтитранта — объем титранта, пошедший на титрование

300°С на кривой TГ сульфида лития наблюдается

пробы (мл); Vтитранта на второй ступени — объем титранта

увеличение массы образца до 160 мас% (рис. 2, в),

на второй ступени кривой титрования (мл); nLi2S, nLi2O

что свидетельствует о частичном окислении Li2S до

и nLi2SO4 — количество молей Li2S, Li2O и Li2SO4

Li2SO4 [3].

(моль); mLi2S, mLi2O и mLi2SO4 — масса Li2S, Li2O и

Первая ступень потери массы реакционной смеси

Li2SO4 в продуктах синтеза (г); mпродукта синтеза —

(рис. 2, г) при 130°С соответствует удалению кристал-

масса продукта синтеза (г); KLi2SO4 — степень кон-

логидратной воды из сульфата лития. Вторая ступень

версии сульфата лития (мол%).

потери массы начинается при температуре 440°С, что

соответствует температуре начала термодеструкции

углерода. Изменение массы реакционной смеси пре-

Обсуждение результатов

кращается при 700°С. Потеря массы реакционной

Термогравиметрические исследования показали,

смеси в интервале 440-700°С сопровождается двумя

что термодеструкция нефтяного кокса начинается при экзотермическими эффектами, интенсивность ко-

8

Карасева Е. В. и др.

Рис. 2. Кривые потери массы и тепловых эффектов нефтяного кокса (а), сульфата лития моногидрата (б), сульфида

лития (в) и реакционной смеси Li2SO4·H2O:нефтяной кокс (62.5:37.5 мас%) (г).

Условия анализа: тигель закрытый корундовый, скорость нагрева 5 град·мин-1.

торых выше, чем при термодеструкции нефтяного

Из кривых потери массы реакционных смесей в

кокса. Общая потеря массы реакционной смеси при

процессе термолиза при различных температурах

нагревании до 1000°С составила 46.8 мас%.

(рис. 3) следует, что увеличение температуры термо-

Если в условиях ТГА реакция восстановления

лиза приводит к более быстрому уменьшению массы

сульфата лития углеродом не протекает, то поте-

реакционной смеси. При температуре 650°С скорость

ря массы реакционной смеси должна составить

и глубина термолиза реакционной смеси существенно

39.4 мас%. Реальная потеря массы реакционной

ниже, чем при температурах 750 и 850°С.

смеси на 7.4 мас% больше, что может свидетель-

При температурах 750 и 850°С интенсивное

ствовать о частичном протекании реакции карботер-

уменьшение массы реакционной смеси происходит в

мического восстановления Li2SO4 в условиях TГA.

первые 1-2 ч. Затем уменьшение массы реакционной

Подтверждением протекания реакции карботерми-

смеси стабилизируется и практически прекращает-

ческого восстановления сульфата лития нефтяным

ся. Из анализа состава твердых продуктов синтеза

коксом является и присутствие интенсивных экзотер-

(см. таблицу) следует, что при 650°C реакция карбо-

мических эффектов на кривой ДТА.

термического восстановления Li2SO4 не протекает.

Синтез сульфида лития карботермическим восстановлением сульфата лития нефтяным коксом

9

Li2S в продуктах синтеза объясняется не повышением

конверсии сульфата лития, а снижением содержания

углерода. Повышение температуры синтеза от 750 до

850°С приводит к небольшому, на 2-3 мол%, повы-

шению степени конверсии.

Результаты проведенного исследования показа-

ли, что карботермическое восстановление сульфата

лития начинается при температурах выше 650°С.

При 750 и 850°С степень конверсии сульфата лития

при восстановлении нефтяным коксом составляет

80 ± 2 мол%.

Исходя из уравнения карботермического восста-

новления сульфата лития и мольного соотношения

исходных реагентов, состав продуктов синтеза при

условии 100%-ной конверсии сульфата лития должен

быть 61.3 мас% Li2S и 38.7 мас% углерода. Однако

содержание Li2S и углерода в продуктах синтеза ни-

Рис. 3. Влияние температуры и времени термолиза на же теоретического значения. Это свидетельствует о

изменение массы реакционной смеси.

том, что в условиях синтеза углерод расходуется не

Состав реакционной смеси (мас%): Li2SO4·H2

O — 62.5, только в реакции восстановления сульфата лития,

нефтяной кокс — 37.5.

но и в реакциях его термодеструкции и окисления

кислородом воздуха.

Содержание сульфида лития в продуктах синтеза не

Следует отметить, что в продуктах синтеза, полу-

превышает 0.05 мас%. При 750°С в течение первых

ченных при 750 и 850°С, всегда присутствует Li2O,

2 ч термолиза конверсия сульфата лития составила

содержание которого составляет от 2 до 3.5 мас% и

в среднем 80 мол%. Увеличение времени термолиза

не зависит от длительности и температуры термолиза.

не приводит к существенному повышению степени

Присутствие Li2О в продуктах синтеза предположи-

конверсии сульфата лития, но увеличивает его содер-

тельно обусловлено разложением карбоната лития,

жание в продуктах синтеза. Увеличение содержания

образовавшегося при повышенной температуре в

Состав продуктов синтеза Li2S карботермическим восстановлением Li2SO4 нефтяным коксом

Условия синтеза

Состав продукта синтеза, мас%

KLi2SO4, мол%

Т, °С

время, ч

Li2S

Li2SO4

Li2O

C

650

2

0.05

62.5

0

37.5

0.2

6

0.05

69.1

0

30.9

0.2

10

0.05

77.1

0

22.9

0.2

750

1

39.0

14.4

2.3

44.3

80.3

2

41.1

16.6

2.5

39.9

79.3

4

46.3

12.8

3.4

28.4

81.4

6

50.8

18.1

2.6

17.6

81.4

850

1

42.3

14.9

1.8

41.1

82.5

2

47.6

12.0

2.3

38.2

84.8

4

53.7

19.4

2.4

24.5

82.1

4

54.8

6.7

0.8

37.7

93.2*

6

59.6

24.9

3.5

12.2

79.1

8

66.3

21.7

2.6

9.4

83.5

10

55.9

32.5

1.7

9.9

77.6

* Синтез из реакционной смеси, полученной «растворным методом».

10

Карасева Е. В. и др.

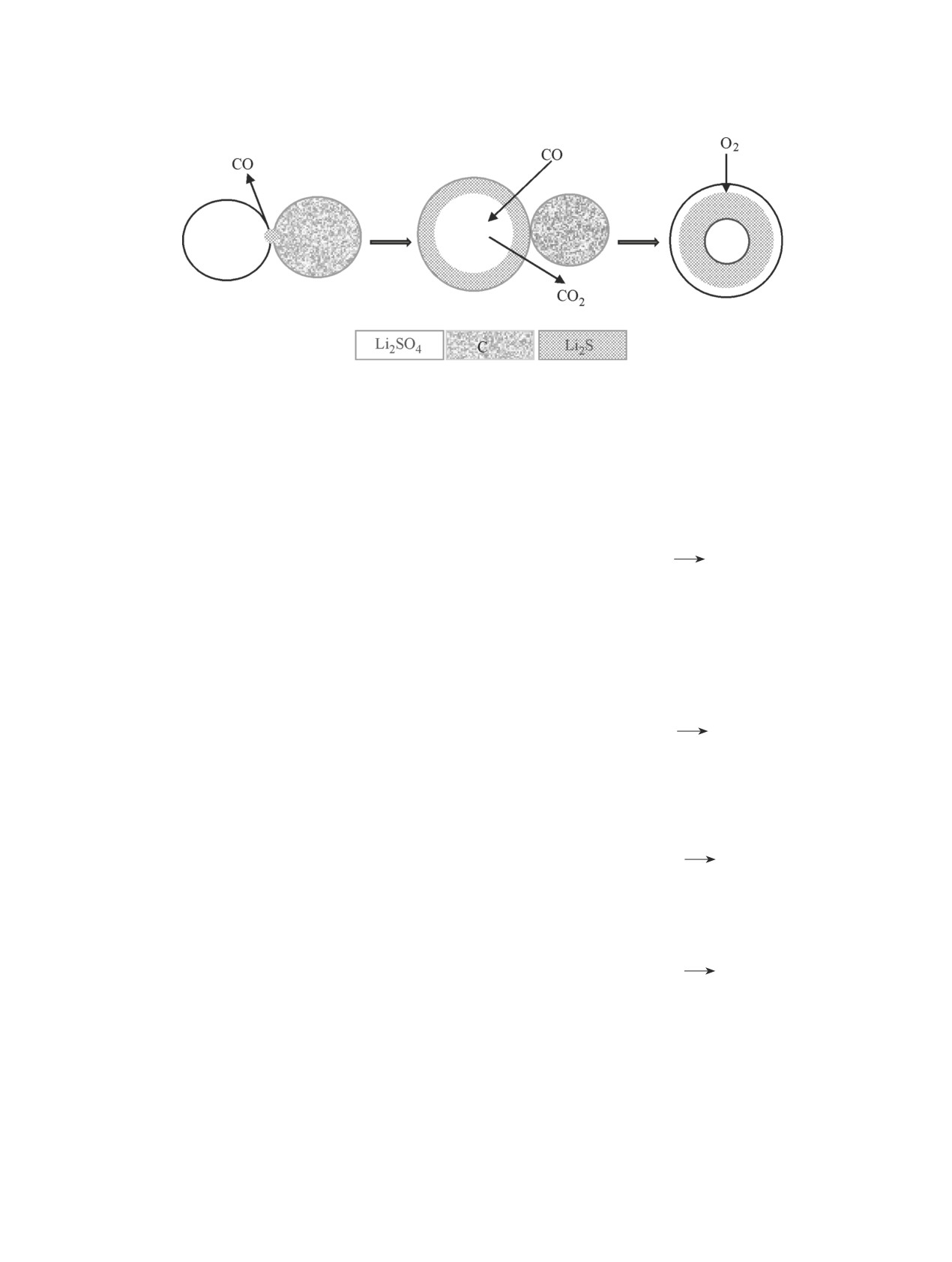

Рис. 4. Схема карботермического восстановления сульфата лития.

присутствии СО2 [17, 18]. Это предположение согла-

нескольких одновременно протекающих реакций и

суется с выводами других авторов, которые методом

может быть представлен схемой (рис. 4).

рентгеноструктурного анализа качественно обнару-

Первоначально в результате прямого взаимодей-

живали примеси Li2O и Li2СО3 в продуктах карбо-

ствия между твердыми частицами сульфата лития

термического восстановления сульфата лития [7, 8]

и углерода образуются сульфид лития и монооксид

и в композитах Li2S-углерод, полученных методом

углерода:

плазменного спекания [17, 18].

Li2SO4 + 4С

Li2S + 4CO.

Присутствие примесей сульфата лития в составе

продуктов синтеза (см. таблицу) может быть объ-

Затем роль восстанавливающего агента выполня-

яснено двумя причинами — неполным восстанов-

ет монооксид углерода. Это согласуется с выводами

лением Li2SО4 вследствие блокировки частицами

Kohl с соавт. [6], термодинамические расчеты кото-

Li2S, образовавшимися в процессе синтеза, и окис-

рых показали, что карботермическое восстановление

лением поверхностного слоя Li2S кислородом возду-

Li2SО4 при температуре выше 725°C, наиболее веро-

ха. Факторами, определяющими степень конверсии

ятно, протекает с образованием Li2S и CO:

сульфата лития, вероятно, являются размер частиц

исходных сульфата лития и углерода и их реакцион-

½Li2SO4 + 2CО

½Li2S + 2CO2.

ная доступность. Эффективным методом уменьшения

размера реагирующих частиц и увеличения площади

Образующийся диоксид углерода в свою очередь

контакта является смешивание исходных реагентов

реагирует с твердым углеродом с генерацией CO,

так называемым «растворным способом» [8, 19].

который возвращается в реакцию восстановления

С целью проверки данной гипотезы мы провели

сульфата лития, замыкая восстановительный цикл:

синтез композита Li2S-углерод термолизом смеси

C + СО2

2CO.

сульфата лития с нефтяным коксом, полученной «рас-

творным» методом. В водный раствор Li2SO4·H2O

В условиях проведения синтеза (выше 300°С) воз-

(сLi2SO4 = 24%) порционно вводили пасту углерода с

можно частичное окисление сульфида лития кисло-

этанолом (этанол применяли для улучшения смачи-

родом воздуха:

ваемости нефтяного кокса водным раствором суль-

фата лития), перемешивая суспензию на магнитной

Li2S + 2O2

Li2SO4.

мешалке в течение 5-6 ч. Затем растворитель удаляли

испарением при 80-100°С и образовавшуюся твердую

Таким образом, карботермическое восстановле-

фазу подвергали термолизу при 850°С в течение 4 ч.

ние сульфата лития осуществляется как углеродом,

Было установлено, что конверсия сульфата лития при

входящим в состав исходных реакционных смесей,

использовании реакционной смеси, полученной «рас-

так и монооксидом углерода, образующимся при

творным» методом, увеличилась с 82 до 93 мол%, а

взаимодействии сульфата лития и углерода, что со-

содержание углерода в составе продуктов синтеза бы-

гласуется с предположениями других авторов [7, 8].

ло близко к теоретическому значению (см. таблицу).

Аналогичные реакции протекают при карботерми-

Процесс карботермического восстановления

ческом восстановлении оксидов других металлов,

сульфата лития в воздушной атмосфере состоит из

например железа, марганца, титана и ванадия [20-23].

Синтез сульфида лития карботермическим восстановлением сульфата лития нефтяным коксом

11

Выводы

[4]

Pat. US 2011/0200882 Al (publ. 2011). Lithium

containing transition metal sulfide compounds.

Карботермическое восстановление сульфата ли-

[5]

Yang Z., Guo J., Das S. K., Yu Y., Zhou Z.,

тия нефтяным коксом является эффективным спо-

Abruna H. D., Archer L. A. In situ synthesis of lithium

собом получения композитов сульфид лития-угле-

sulfide-carbon composites as cathode materials for

род. Оптимальными условиями карботермического

rechargeable lithium batteries // J. Mater. Chem. A.

восстановления сульфата лития нефтяным коксом

2013. V. 1. N 4. P. 1433-1440.

являются: температура 750°С и продолжительность

процесса 1-2 ч, конверсия сульфата лития в данных

[6]

Kohl M., Brückner J., Bauer I., Althues H., Kaskel S.

условиях составляет 80 ± 2 мол%. Повышение темпе-

Synthesis of highly electrochemically active Li2S

nanoparticles for lithium-sulfur batteries // J. Mater.

ратуры синтеза выше 750°С и длительности синтеза

Chem. A. 2015. V. 3. P. 16307-16312.

более 3-4 ч не увеличивает степень конверсии суль-

фата лития, но приводит к существенному снижению

[7]

Liu J., Nara H., Yokoshima T., Momma T., Osaka T.

содержания углерода в продуктах синтеза за счет его

Micro-scale Li2S-C composite preparation from

термодеструкции.

Li2SO4 for cathode of lithium ion battery //

Изменением условий смешивания исходных реа-

Electrochim. Acta. 2015. V. 183. P. 70-77.

гентов удается повысить конверсию сульфата лития

с 80 ± 2 до 93 ± 2 мол%.

[8]

Li Z., Zhang S., Zhang C., Ueno K., Yasuda T.,

Tatara R., Dokko K., Watanabe M. One-pot pyrolysis

of lithium sulfate and graphene nanoplatelet

Финансирование работы

aggregates: In situ formed Li2S/graphene composite

for lithium-sulfur batteries // Nanoscale. 2015. V. 7.

Работа выполнена по теме № АААА-А17-

117011910031-7 (AAAA-A20-120012090022-1) госу-

[9]

Wang D. H., Xie D., Yang T., Zhong Y., Wang X. L.,

дарственного задания.

Xia X. H., Gu C. D., Tu J. P. Conversion from Li2SO4

to Li2S@C on carbon paper matrix: A novel integrated

cathode for lithium-sulfur batteries // J. Power Sources.

Конфликт интересов

2016. V. 331. P. 475-480.

Авторы заявляют об отсутствии конфликта инте-

ресов, требующего раскрытия в данной статье.

[10]

Wang D. H., Xia X. H., Xie D., Niu X. Q., Ge X.,

Gu C. D., Wang X. L., Tu J. P. Rational in-situ

construction of three-dimensional reduced graphene

oxide supported Li2S/C composite as enhanced

Информация об авторах

cathode for rechargeable lithium-sulfur batteries // J.

Карасева Елена Владимировна, к.х.н., доцент,

Power Sources. 2015. V. 299. P. 293-300.

Шеина Людмила Владимировна, к.х.н.,

[11]

Ye F., Noh H., Lee J., Lee H., Kim H.-T. Li2S/carbon

nanocomposite strips from a low-temperature

conversion of Li2SO4 as high-performance lithium-

Колосницын Владимир Сергеевич, д.х.н., проф.,

sulfur cathodes // J. Mater. Chem. A. 2018. V. 6. N 15.

[12]

Peng Y., Zhang Y., Wen Z., Wang Y., Chen Z.,

Hwang B.-J., Zhao J. Constructing fast electron

Список литературы

and ion conductive framework for Li2S as advanced

[1] Su D., Zhou D., Wang C., Wang G. Lithium-sulfur

lithium sulfur battery // Chem. Eng. J. 2018. V. 346.

batteries: Toward high performance lithium-sulfur

batteries based on Li2S cathodes and beyond: Status,

[13]

Chen Y., Lu S., Zhou J., Qin W., Wu X. Synergistically

challenges, and perspectives // Adv. Funct. Mater. 2018.

assembled Li2S/FWNTs@reduced graphene oxide

V. 28. N 38. ID 1800154.

nanobundle forest for free-standing high-performance

Li2S cathodes // Adv. Funct. Mater. 2017. V. 27.

[2] Pat. US 8,361,652 B2 (publ. 2013). Lithium sulphide

battery and method of producing the same.

[14]

Zhang J., Shi Y., Ding Y., Peng L., Zhang W., Yu G.

[3] Лидин Р. А., Молочко В. А., Андреева Л. Л. Хими-

A Conductive molecular framework derived Li2S/N, P

ческие свойства неорганических веществ. М.:

codoped carbon cathode for advanced lithium-sulfur

Химия, 2000. С. 16.

batteries // Adv. Energy Mater. 2017. V. 7. ID 1602876.

12

Карасева Е. В. и др.

[20]

Kato Y. Hydrogen utilization for carbon recycling iron

making system // ISIJ Int. 2012. V. 52. N 8. P. 1433-

[15]

Альмяшев В. И., Гусаров В. В. Термические ме-

1438.

тоды анализа. СПб: СПбГЭТУ (ЛЭТИ), 1999.

C. 17-22.

[21]

Turkuova K., Slizovskiy D., Tangstad M. CO reactivity

[16]

Колосницын В. С., Кузьмина Е. В., Шеина Л. В.,

and porosity of manganese materials // ISIJ Int. 2014.

Карасева Е. В., Яковлева А. А. Определение со-

V. 54. N 6. P. 1204-1208.

держания сульфидной серы в растворах поли-

сульфидов лития в апротонных растворителях

[22]

Блохина И. А., Иванов В. В., Кирик С. Д., Никола-

методом кислотно-основного титрования // Изв.

ева Н. С. Карботермический синтез микронных

вузов. Химия и хим. технология. 2012. Т. 55. № 3.

порошков TiB2 // Неорган. материалы. 2016. Т. 52.

С. 22-26.

№ 6. С. 601-608.

[17]

Takeuchi T., Kageyama H., Nakanishi K., Tabuchi M.,

Sakaebe H., Ohta T., Senoh H., Sakai T., Tatsumi K.

[Blokhina I. A., Ivanov V. V., Kirik S. D., Nikolaeva N. S.

All-solid-state lithium secondary battery with Li2S-C

Carbothermal synthesis of TiB2 powders of micron

composite positive electrode prepared by spark-

size // Inorg. Mater. 2016. V. 52. N 6. P. 550-557.

plasma-sintering process // J. Electrochem. Soc. 2010.

V. 157. N 11. P. A1196-A1201.

[23]

Крутский Ю. Л., Максимовский Е. А., Крут-

ская Т. М., Попов М. В., Нецкина О. В., Никули-

[18]

Takeuchi T., Sakaebe H., Kageyama H., Senoh H.,

на А. А., Черкасова Н. Ю., Квашина Т. С. Синтез

Sakai T., Tatsumi K. Preparation of electrochemically

высокодисперсного диборида ванадия с исполь-

active lithium sulfide-carbon composites using spark-

зованием нановолокнистого углерода // ЖПХ.

plasma-sintering process // J. Power Sources. 2010.

2017. Т. 90. № 9. С. 1121-1127 [Krutskii Yu. L.,

V. 195. N 9. P. 2928-2934.

Maksimovskii E. A., Krutskaya T. M., Popov M. V.,

Netskina O. V., Nikulina A. A., Cherkasova N. Yu.,

[19]

Shunxin J., Xiuping C., Fan P., Zhao Z., Chen F.,

Kvashina T. S. Synthesis of highly dispersed vanadium

Zhong M. A simple solution-based method to prepare

diboride with the use of nanofibrous carbon // Russ. J.

honeycomb-like Li2S/graphene composite for lithium-

Appl. Chem. 2017. V. 90. N 9. P. 1379-1385.

sulfur batteries // Int. J. Electrochem. Sci. 2018. V. 13.

N 4. P. 3407-3419.