Журнал прикладной химии. 2021. Т. 94. Вып. 1

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

УДК 546.05:54.05

ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

НА ОСНОВЕ MAX-ФАЗ В СИСТЕМЕ Cr-Mn-Al-C

© В. А. Горшков, П. А. Милосердов, Н. Ю. Хоменко,

Н. В. Сачкова, О. М. Милосердова

Институт структурной макрокинетики и проблем материаловедения им. А. Г. Мержанова РАН,

142432, Московская обл., г. Черноголовка, ул. Академика Осипьяна, д. 8

Поступила в Редакцию 24 июня 2020 г.

После доработки 3 августа 2020 г.

Принята к публикации 25 августа 2020 г.

Представлены экспериментальные результаты высокотемпературного синтеза литых композици-

онных материалов в системе Cr-Mn-Al-C с различным соотношением между MAX-фазой Cr2AlC,

карбидами и алюминидами хрома и марганца. Эксперименты проводили в универсальном реакторе

объемом 3 л под давлением аргона Р = 5 МПа. В качестве шихт использовали смеси порошков оксидов

хрома(III), марганца(II, IV) и кальция(IV) с алюминием (АСД-I) и углеродом. Показано, что, варьируя

содержание исходных реагентов в шихте, можно существенным образом влиять на закономерности

синтеза, фазовый состав и микроструктуру целевых продуктов. При стехиометрическом содержа-

нии компонентов в исходной смеси, рассчитанном на фазу Cr2AlC, в эксперименте синтезируется

литой композиционный материал, состоящий из MAX-фазы Cr2AlC, карбидов хрома Cr7C3, Cr3C2 и

алюминида хрома Cr5Al8. При горении шихты с содержанием компонентов, рассчитанным на фазу

Mn2AlC, в эксперименте синтезируется литой композиционный материал, состоящий из карбидов

(Mn3AlC, Mn0.545Al0.42C0.035) и алюминидов (MnAl) марганца. При сочетании этих составов в соот-

ношении 0.75:0.25 конечный продукт представляет собой композиционный материал, состоящий из

твердого раствора на основе MAX-фазы Cr2AlC, карбидов марганца (Mn3AlC) и алюминидов хрома

(Cr2Al). При сочетании этих составов в соотношении 0.5:0.5 конечный продукт представляет собой

композиционный материал, состоящий из MAX-фазы Cr2AlC, допированной марганцем, алюминидов

марганца (Mn14Al86, Mn22.5Al77.5) и хрома (Cr5Al8). Полученные конечные продукты охарактеризованы

методами рентгенографического и локального микроструктурного анализа.

Ключевые слова: высокотемпературный синтез; СВС-реактор; композиционные материалы; MAX-фа-

зы; карбиды и алюминиды хрома и марганца; твердые растворы

DOI: 10.31857/S0044461821010023

В системе Cr-Mn-Al-C существует большое ко-

и могут быть использованы в литейном производстве

личество карбидных и интерметаллидных двойных

как жаропрочные и износостойкие, а также в различ-

и тройных соединений. Все они относятся к туго-

ных отраслях промышленности в силу достаточно

плавким материалам, которые обладают полезными

высоких значений коэрцитивной силы и максималь-

практическими свойствами. Сплавы с высоким содер-

ной магнитной энергии. Бинарные соединения хрома,

жанием Mn и Al имеют высокую удельную прочность

марганца и их сплавы давно известны и хорошо изу-

13

14

Горшков В. А. и др.

чены [1-3]. В последнее время большой интерес воз-

в чистом виде, так и допированная марганцем по

ник к MAX-фазам карбидных тройных соединений,

формуле (Cr1-xMnx)2AlC, являющаяся потенциальным

имеющих формулу Mn+1AXn, где М — переходный

кандидатом на обнаружение значимых величин раз-

d-металл, А — элемент групп IIIA-VIA (Al, Si, Ge

личных эффектов (например, магнитосопротивления)

и др.), Х — углерод или азот (n = 1-5). МАХ-фазы

в магнитном поле. Для усиления магнитных свойств

характеризуются гексагональной плотной упаковкой

данной MAX-фазы в работах [15, 16] предлагается

P6/mmc и имеют слоистую кристаллическую струк-

допирование ее марганцем для создания соединения

туру, в которой карбидные или нитридные блоки

с формулой (Cr1-xMnx)2AlC, ввиду того что атомы

[Мn+1Хn] разделены монослоями атомов элементов

Mn несут дополнительный магнитный момент на

IIIА-VIA групп. Они привлекают значительное вни-

своих d-электронах. Для этого смеси необходимых

мание из-за необычной комбинации свойств, делаю-

элементов в стехиометрических отношениях масс

щих их перспективными для работы в экстремальных

сплавляли методом дуговой плавки в атмосфере Ar с

условиях, и обладают большим потенциалом для

температурой дуги более 1000°С. В работе [17] кера-

использования в аэрокосмической, автомобильной и

мический материал на основе MAX-фазы Cr2AlC и

индустриальной сферах, поскольку имеют уникаль-

его аналоги, легированные Mn и Fe, были получены

ное сочетание особенностей как металлов, так и ке-

с использованием нетрадиционных твердотельных

рамики с отличными механическими, химическими,

методов с помощью микроволнового нагрева и спе-

тепловыми и электрическими свойствами [4, 5].

кания в искровой плазме.

В настоящее время MAX-фаза Cr2AlC является

Большинство из вышеперечисленных процессов

третьим, наиболее широко изученным соединением

проводят при повышенных температурах, высоких

после Ti3SiC2 и Ti3AlC2 среди семейства MAX-фаз.

давлениях с использованием сложного оборудова-

Кристаллическая структура Cr2AlC состоит из ше-

ния. Они малопроизводительны и энергозатратны.

сти плотно упакованных слоев, четыре из которых

Перспективным способом получения таких матери-

состоят из атомов Cr и два — из атомов Al. Имеется

алов является одностадийный метод — самораспро-

предположение, что при комнатной температуре

страняющийся высокотемпературный синтез (СВС).

Cr2AlC может вести себя как парамагнетик [6-8].

Он практически не требует затрат электроэнергии,

Из способов получения MAX-фаз Cr2AlC в литера-

обладает высокой производительностью и экологиче-

туре наиболее часто представлены методы горячего

ской чистотой [18, 19]. Одним из технологических на-

прессования и плазменно-искрового спекания [9, 10],

правлений этого метода является СВС-металлургия,

двустадийного спекания, включающего: реакцию

позволяющая получать литые материалы за счет пол-

жидкого алюминия с карбидами хрома и образования

ного плавления компонентов в волне горения. Ее осо-

Cr-Al интерметаллидов и карбида Al4C3, которые

бенность состоит в использовании смесей, состоящих

далее реагировали с формированием Cr2AlC [11].

из оксидов металлов, металла-восстановителя (Al

Порошок Cr2AlC также был успешно синтезирован из

или Mg) и углерода, а также высокоэнергетических

смеси гидрата сульфата алюминия [Al2(SO4)3·18H2O],

добавок, например CaO2 + Al. Процесс основан на

аморфного диоксида кремния (SiO2) в расплавленной

прохождении экзотермических реакций

солевой среде сульфата натрия (Na2SO4) [12]. Синтез

высокочистой металлокерамики Cr2AlC, включаю-

Ме1Ох + Ме2 = Ме1 + Ме2Ох,

щий спекание элементарных порошков с последую-

Ме1 + Al = Ме1Al,

щим плазменно-искровым спеканием измельченного

реакционного продукта, описан в работе [13]. Синтез

Ме1 +С = Ме1С,

тройного соединения Cr2AlC из порошковой смеси

Cr, Al4C3 и графита в соотношении Cr:Al:C = 2:1.1:1

Ме1Al + Ме1С = Ме21AlC,

методом спекания импульсным разрядом в вакууме в

интервале температур 850-1350°C был исследован в

где Ме1 — ранний переходный металл, Ме2 — Al

работе [14]. Обнаружено, что количество фазы Cr2AlC

или Mg.

значительно увеличилось при проведении синтеза в

При определенном соотношении реагентов тем-

температурном интервале 950-1150°C в расчете на

пература горения превышает температуру плавления

избыток Cr и Al4C3. Преимущественно однофазный

исходных реагентов и конечных продуктов. В резуль-

Cr2AlC с небольшим количеством Cr7C3 образуется

тате продукт в волне горения формируется в жидком

при температуре спекания выше 1250°C. В литера-

состоянии. Из-за различного удельного веса под дей-

туре часто рассматривается MAX-фаза Cr2AlC как

ствием гравитации происходит сепарация тяжелой

Высокотемпературный синтез композиционных материалов на основе MAX-фаз в системе Cr-Mn-Al-C

15

металлоподобной и легкой оксидной фаз образовав-

шихся продуктов [20, 21].

Цель работы — исследование закономерностей

высокотемпературного синтеза литых композици-

онных материалов на основе MAX-фазы Cr2AlC в

системе Cr-Mn-Al-C с использованием шихт, состо-

ящих из смесей оксидов хрома(III), марганца(II, IV)

и кальция(IV) с алюминием и углеродом.

Экспериментальная часть

Компоненты термитных составов выбирали из

условий их термической стабильности и возможности

реализовать высокую температуру горения (синтеза).

В экспериментах использовали порошки оксидов

хрома(III) марки ч., марганца(II, IV) марки ч. и каль-

ция(IV) марки ч. с алюминием (АСД-I) и углеродом

Рис. 1. Лабораторный СВС-реактор.

(графит марки ПГ). Составы исходных смесей рас-

1 — корпус реактора, 2 — подставка для тигля,

считывали из следующих реакций:

3 — смотровые окна для наблюдений, 4 — кварцевый

тигель с шихтой, 5 — инициирующая спираль,

6MnO + 7Al + 3C = 3Mn2AlC + 2Al2O3, (I)

6 — видеокамера.

Cr2O3 + 3Al + C = Cr2AlC + Al2O3,

(II)

6MnO2 +11Al + 3C= 3Mn2AlC + 4Al2O3, (III)

горения в жидкофазном (литом) состоянии. Конечные

продукты состоят из двух фаз: целевой «металло-

3CaO2 + 2Al = 3CaO + Al2O3,

(IV)

подобной» (Cr-Mn-Al-C) и оксидной (Al2O3-СаО).

Из-за различных удельных весов происходит их се-

а также их комбинаций в различных соотношениях.

парация — более тяжелая фаза оседает вниз и фор-

Синтезы проводили в СВС-реакторе объемом 3 л

мирует нижний слиток, а более легкая формируется

при начальном избыточном давлении аргона 5 МПа.

сверху (рис 2, б).

Смеси инициировали спиралью из молибденовой

В экспериментах определяли скорость горения

проволоки диаметром 0.5 мм. Для наблюдения за про-

uг по формуле uг = h/τ, где h — высота порошко-

цессом горения использовали видеокамеру (рис. 1).

вой засыпки, τ — время сгорания образца, которое

Исходные смеси готовили вручную в фарфоро-

вой ступке. Готовые шихты помещали в прозрачные

кварцевые стаканчики диаметром 20-23 мм, высотой

50-55 мм. Масса смеси во всех экспериментах со-

ставляла 20 г (рис. 2, а).

Эксперименты на стехиометрических смесях, со-

ставы которых рассчитывали из реакций (I) и (II),

показали, что эти реакции являются слабоэкзотерми-

ческими. После поджига образцов с помощью ини-

циирующей спирали и поджигающей смеси, состав

которой рассчитан по реакции (IV), фронт горения

распространяется на 5-15 мм, после чего происходит

его остановка. Поэтому в дальнейших экспериментах

опыты проводили на смесях, составы которых рас-

считывали из реакции (III), и сочетаниях (II)/(IV) с

(III), которые способны гореть в широких интервалах

соотношений реагентов.

Рис. 2. Кварцевый тигель с шихтой (а), внешний вид

Температуры горения (синтеза) таких составов

конечных продуктов (б): верхний слиток (1) — оксид-

превышают температуры плавления исходных реа-

ный Al2O3/СаО, нижний слиток (2) — целевой про-

гентов и конечных продуктов, получаемых в волне

дукт: Cr-Mn-Al-C.

16

Горшков В. А. и др.

Таблица 1

Состав исходных смесей и параметры синтеза

№

Доля смесей согласно уравнениям

Расчетный состав

Скорость горения

Выход продукта

Потеря массы

состава

(I)-(IV)

слитка

uг, см·с-1

η1, %

η2, %

1

0.7(II) + 0.3(IV)

Cr2AlC

0.60

34

7.7

2

0.75[0.7(II) + 0.3(IV)] + 0.25(III)

(Cr0.75Mn0.25)2AlC

0.65

36

7.6

3

0.5[0.7(II) + 0.3(IV)] + 0.5(III)

(Cr0.5Mn0.5)2AlC

0.76

38

8.0

4

(III)

Mn2AlC

0.83

44

8.3

определяли с помощью секундомера и видеокамеры

высокой степени совершенства ее кристаллической

по среднему значению из трех экспериментов. Для

структуры (рис. 3).

оценки параметров синтеза использовали следующие

Параметры элементарной ячейки эксперимен-

величины: η1 = Мсл/Мсм·100% — выход продукта в

тально полученной MАХ-фазы Cr2AlC (a = 0.286,

слиток, η2 = (Мсм - Мк)/Мсм·100% — потеря массы

c = 1.283) практически совпадают с теоретическими

за счет разлета компонентов при горении, где Мсл —

данными (a = 0.286, c = 1.282) параметров ячейки

масса слитка, Мсм — масса исходной смеси, Мк —

соответствующей фазы кристаллографической базы

общая масса продукта после горения.

данных PDF2. Локальный микроструктурный анализ

Рентгенофазовый анализ (РФА) проводили на диф-

показал, что материал имеет слоистую нанолами-

рактометре ДРОН-3 с графитовым монохроматором

нантную структуру, характерную для MAX-фаз с

на вторичном пучке, излучение CuKα. Регистрация

толщиной слоев несколько нанометров (от 3 до 20 нм)

дифрактограмм велась в режиме пошагового ска-

(рис. 4).

нирования в интервале углов 2θ = 12°-100° с шагом

Материал состоит в основном из фазы Cr2AlC

0.02° и экспозицией 4 с. Исследование микрострук-

(рис. 5, пробы № 1 и 2), по границам зерен которого

туры и элементного анализа образцов проводили на

находится алюминид хрома Cr5Al8 (пробы № 3 и 4).

автоэмиссионном сканирующем электронном микро-

Зерна карбидов хрома Cr7C3 и Cr3C2 имеют непра-

скопе сверхвысокого разрешения Zeiss Ultra plus на

вильную округлую форму (рис. 5, пробы № 5 и 6). По

базе Ultra 55 (Zeiss Ultra plus Field Emission Scanning

данным металлографического анализа, микротвер-

Electron Microscope). Металлографические исследо-

дость карбидных зерен составляет 1413-1948 кг·мм-2.

вания проводили на металлографическом микроскопе

AXIOVERT 200MAT (Carl Zeiss). Микротвердость

определяли на микротвердомере ПМТ3 (ЛОМО) при

нагрузке 100 г.

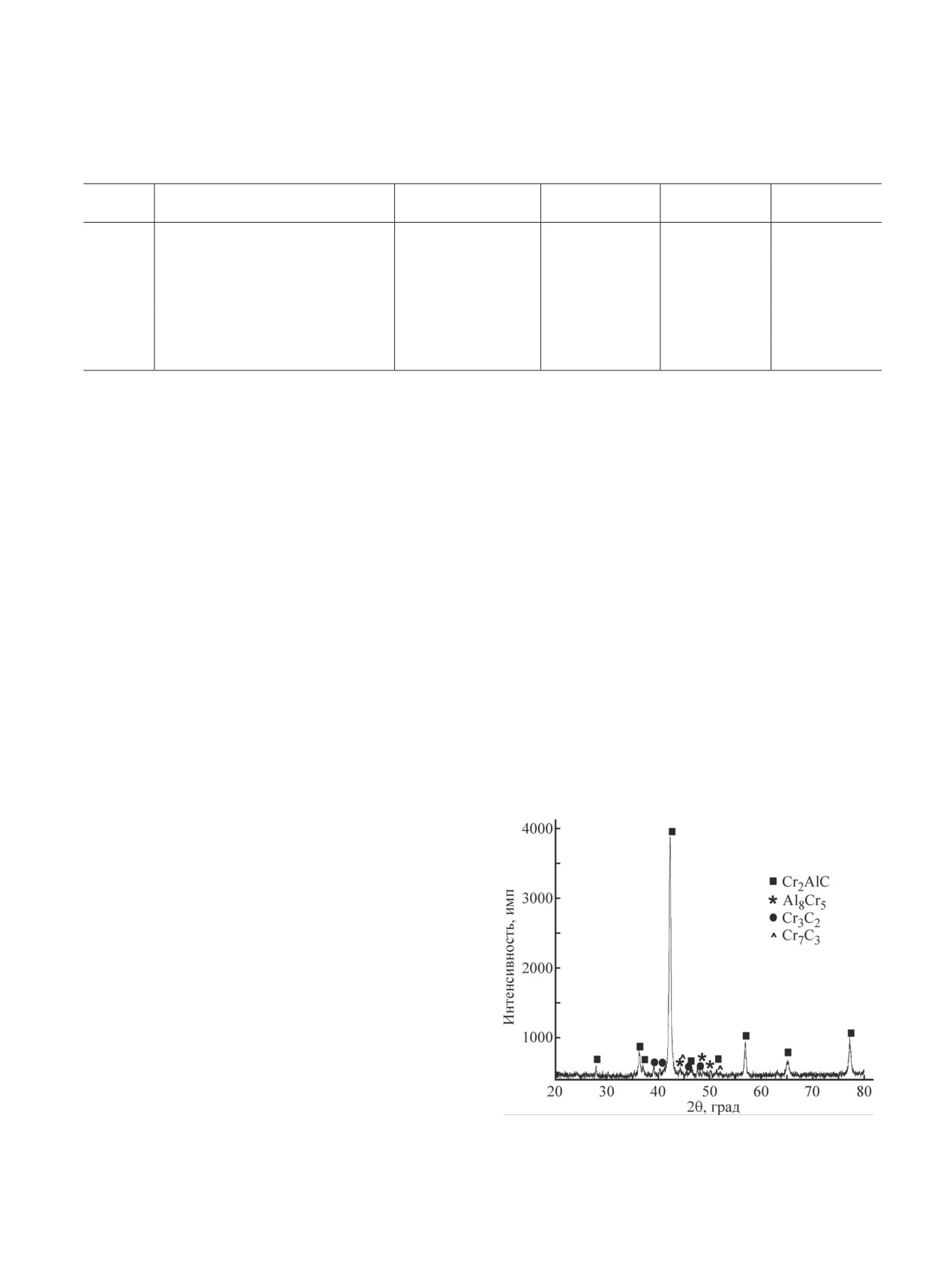

Обсуждение результатов

Для синтеза композиционных материалов в си-

стеме Cr-Al-C использовали смесь, состав кото-

рой рассчитывали на основе реакций (II) и (IV) в

соотношении 0.7:0.3. Эта шихта горит в нестаци-

онарном режиме с ровным фронтом и небольшим

дымовыделением. Средняя линейная скорость го-

рения (uг) равна 0.6 см·с-1, выход целевого продук-

та в cлиток η1 = 34%, разброс (диспергирование)

массы η2 = 7.7%. Конечный целевой продукт пред-

ставляет собой композиционный материал, состоя-

щий из MАХ-фазы Cr2AlC, карбидов (Cr3C2, Cr7C3)

Рис. 3. Дифрактограмма материала, полученного

и алюминидов (Cr5Al8) хрома. Дифракционные ли-

при горении состава № 1

нии MAX-фазы Cr2AlC узкие, что свидетельствует о

0.7(Cr2O3 + 3Al + C)/0.3(CaO2 + Al).

Высокотемпературный синтез композиционных материалов на основе MAX-фаз в системе Cr-Mn-Al-C

17

Рис. 4. Строение и микроструктура поверхности излома «металлоподобного» образца, полученного

из стехиометрической смеси № 1 0.7(Cr2O3 + 3Al + C)/0.3(CaO2 + Al).

С

Al

Cr

№ пробы

Фаза

мас%

1

8.6

18.7

72.7

Cr2AlC

2

8.4

18.4

73.2

Cr2AlC

3

0.3

44.2

55.5

Cr5Al8

4

0.1

44.5

55.4

Cr5Al8

5

8.6

0.4

91.0

Cr7C3

6

14.9

0.3

84.8

Cr3C2

Рис. 5. Микроструктура, элементный и фазовый состав «металлического» слитка, полученного

из стехиометрической смеси № 1 0.7(Cr2O3 + 3Al + C)/0.3(CaO2 + Al).

Расчет фаз проводили по данным рентгенофазового и локального микроструктурного анализов.

Микротвердость Cr5Al8 и Cr2AlC находится в ин-

тервале значений 412-613 кг·мм-2. Фазовый состав

структурных составляющих идентифицировали на

основе данных рентгенофазового, локального микро-

структурного и металлографического анализов.

Для синтеза композиционных материалов в си-

стеме Mn-Cr-Al-C использовали смеси, которые

рассчитывали на основе сочетания составов № 1 и

4 в соотношениях 0.75:0.25 {0.75[0.7(Cr2O3 + Al +

+ C) + 0.3(CaO2 + Al)] + 0.25(MnO2 + Al + C), состав

№ 2, табл. 1} и 0.5:0.5 {0.5[0.7(Cr2O3 + Al + C) +

+ 0.3(CaO2 + Al)] + 0.5(MnO2 +Al + C), состав № 3,

табл. 1}. Смеси горят в нестационарном режиме с

неровным фронтом и небольшим дымовыделени-

ем. Средняя линейная скорость горения смеси № 2

равна uг = 0.65 см·с-1, выход целевого продукта в

слиток η1 = 36%, разброс (диспергирование) массы

η2 = 7.6%. Конечный продукт представляет собой

Рис. 6. Дифрактограмма материала, полученного

композиционный материал, состоящий из твердых

при горении состава № 2 0.75[0.7(Cr2O3 + Al + C) +

растворов на основе MAX-фазы Cr2AlC, допиро-

+ 0.3(CaO2 + Al)] + 0.25(MnO2 +Al + C).

18

Горшков В. А. и др.

Таблица 2

Параметры элементарной ячейки МAX-фаз в системе Cr2AlC-Mn2AlC

Параметры ячейки

Фаза

Состав

a, Å

c, Å

V, Å3

Cr2AlC

2.8606(8)

12.8314(9)

90.9(4)

№ 1 0.7(Cr2O3 + 3Al + C)/0.3(CaO2 + Al)

(CrxMn1-x)2AlC

2.855(1)

12.83(2)

90.6(1)

№ 2 0.75[0.7(Cr2O3 + Al + C) + 0.3(CaO2 + Al)] +

+ 0.25(MnO2 +Al + C)

ванной Mn, а также карбидов (Mn3AlC) марганца и

составляет η1 = 44%, разброс (диспергирование) мас-

алюминидов хрома (Cr2Al) (рис. 6).

сы η2 = 8.3%. Конечный целевой продукт представ-

В конечном продукте доминирующим соединени-

ляет собой композиционный материал, основными

ем является фаза Cr2AlC. Параметры ее элементарной

фазами которого являются карбид (Mn3AlC) и алю-

ячейки отличаются от параметров МAX-фазы Cr2AlC

минид (AlMn) марганца (рис. 8). Суммарное содержа-

(табл. 2). Можно предположить, что эта фаза является

ние карбидной фазы Mn0.545Al0.42C0.035 и свободного

твердым раствором (CrxMn1-x)2AlC. Оценить точное

углерода незначительное и не превышает 10%.

содержание Mn в структуре МАХ-фазы не представ-

Результаты проведенных исследований показали,

ляется возможным, так как авторам не известна за-

что горение составов смесей № 1-4 (табл. 1) происхо-

висимость параметров ячейки твердого раствора от

дит в нестационарном режиме с неровным фронтом и

содержания Mn.

полной сепарацией целевой (металлоподобной) фазы

При горении состава № 3 средняя линейная ско-

от оксидной. Разброс (диспергирование) массы из

рость горения (uг) равна 0.76 см·с-1, выход целевого

тигля при этом незначителен. Отмечено, что увеличе-

продукта в слиток η1 = 38%, разброс (диспергирова-

ние в шихте содержания смеси MnO2/Al/C приводит

ние) массы η2 = 8.0%. В конечном продукте содер-

к росту скорости горения и выхода целевого продукта

жание фазы твердого раствора (CrxMn1-x)2AlC суще-

в слиток. Это связано, по-видимому, с более высокой

ственно меньше, а доминирующими фазами является

температурой горения состава № 4 по сравнению с

карбид (Mn3AlC) и алюминид (AlCr2) хрома (рис. 7).

составом № 1. Рентгенофазовый и локальный микро-

При горении состава

№ 4 MnO2 + Al + C

структурный анализы синтезированных материалов

(табл. 1), состав которого рассчитан на основе ре-

показали, что их фазовый состав существенно отли-

акции (III), средняя линейная скорость горения (uг)

чается от расчетного. Из предыдущих работ [20, 21]

равна 0.83 см·с-1, выход целевого продукта в слиток

следует, что основным параметром, влияющим на

Рис. 7. Дифрактограмма материала, полученного

при горении состава № 3 0.5[0.7(Cr2O3 + Al + C) +

Рис. 8. Дифрактограмма образца, полученного

+ 0.3(CaO2 + Al)] + 0.5(MnO2 + Al + C).

при горении состава № 4 MnO2 +Al + C.

Высокотемпературный синтез композиционных материалов на основе MAX-фаз в системе Cr-Mn-Al-C

19

формирование MAX-фаз в СВС-металлургии, явля-

Информация об авторах

ется время «жизни» расплава, которое зависит от те-

Владимир Алексеевич Горшков, д.т.н.,

пловыделения термитной реакции и параметров син-

теза — массы смеси, теплоотвода и т. д. В настоящей

Павел Александрович Милосердов, к.т.н.,

работе авторы использовали в экспериментах сравни-

тельно небольшие (20 г) массы смесей. Вследствие

Наталья Юрьевна Хоменко,

сильного теплоотвода происходит быстрое охлаж-

дение и кристаллизация конечного продукта. В ре-

Нина Викторовна Сачкова,

зультате формируются композиционные материалы,

состоящие из MAX-фаз, твердых растворов, карбидов

Ольга Михайловна Милосердова,

и алюминидов хрома и марганца.

Выводы

Проведенные исследования показали возмож-

Список литературы

ность получения высокотемпературным синтезом

[1]

Киффер Р., Бенезовский Ф. Твердые сплавы. М.:

литых композиционных материалов, состоящих из

Металлургия, 1971. С. 62-70.

МАХ-фазы Cr2AlC, а также карбидов и алюминидов

[2]

Guilemagy J. M., Espallargas N., Suegama P. H.,

хрома и марганца. Отличие состава конечных продук-

Benedetti A. V. Comparative study of Cr3C2-NiCr

тов синтеза от расчетного связано, по-видимому, с не-

coating // Corr. Sci. 2006. V. 48. N 10. P. 2998-3013.

равновесностью процесса из-за сильного теплоотвода

и малого времени «жизни» расплава. В дальнейших

[3]

Бурханов Г. С., Миляев И. М., Юсупов В. С.

исследованиях для увеличения полноты реагирования

Современное состояние и тенденции развития маг-

нитотвердых материалов // Перспектив. материалы.

компонентов предполагается повысить температуру

2011. № 11. C. 208-215.

горения (синтеза) смесей и уменьшить теплоотвод

[4]

Barsoum M. W. The MAX phases: A new class of solids:

в окружающую среду. Данных эффектов можно до-

Thermodynamically stable nanolaminates // Prog.

стичь путем введения в шихту высокоэнергетических

добавок и уменьшения теплоотвода при увеличении

массы шихты.

[5]

Hettinger J. D., Lofland S. E., Finkel P., Meehan T.,

Palma J., Harrell K., Gupta S., Ganguly A.,

El-Raghy T., Barsoum M. W. Electrical transport,

Финансирование работы

thermal transport, and elastic properties of M2AlC

Работа выполнена при финансовой поддержке

(M = Ti, Cr, Nb, and V) // Phys. Rev. B. 2005. V. 72.

ID 115120.

гранта Российского фонда фундаментальных иссле-

дований № 19-08-00053.

[6]

Tian W. B., Wang P. L., Zhang G., Kan Y., Li Y., Yan D.

Synthesis and thermal and electrical properties of bulk

Cr2AlC // Scripta Mater. 2006. V. 54. P. 841-846.

Конфликт интересов

Авторы заявляют об отсутствии конфликта инте-

[7]

Lin Z., Zhou Y., Li M. Synthesis, microstructure, and

ресов, требующего раскрытия в данной статье.

property of Cr2AlC // J. Mater. Sci. Technol. 2007.

V. 23. N 6. P. 721-746.

[8]

Schneider J. M., Sun Z., Mertens R., Uestel F., Ahuja R.

Информация о вкладе авторов

Ab-initio calculations and experimental determination

of the structure of Cr2AlC // Solid State Commun. 2004.

В. А. Горшков и П. А. Милосердов придумали и

V. 130. N 7. P. 445-449.

разработали эксперимент, провели анализ литерату-

ры, синтезировали образцы; Н. Ю. Хоменко прово-

[9]

Tian W., Vanmeensel K., Wang P., Zhang G.,

дила рентгенофазовый анализ; Н. В. Сачкова про-

Li Y., Vleugels J., Van der Biest O. Synthesis and

водила микроструктурный анализ; В. А. Горшков,

characterization of Cr2AlC ceramics prepared by spark

П. А. Милосердов и О. М. Милосердова участвовали

plasma sintering // Mater. Lett. 2007. V. 61. N 22.

в обработке данных, написании текста стати. Все ав-

P. 4442-4445.

торы участвовали в обсуждении результатов.

20

Горшков В. А. и др.

[10]

Xiao Li. O., Li S. B., Song G., Sloof W. G. Synthesis

[17] Hamm C. M., Bocarsly J. D., Seward G., Kramm U. I.,

and thermal stability of Cr2AlC // J. Eur. Ceram. Soc.

Birke C. S. Non-conventional synthesis and magnetic

2011.V. 31. N 8. Р. 1497-1502.

properties of MAX phases (Cr/Mn)2AlC and

(Cr/Fe)2AlC // J. Mater. Chem. C. 2017 V. 5. N 23.

[11]

Panigrahi B. B., Chu M. C., Kim Y. I., Cho S. J.,

P. 5700-5708.

Gracio J. J. Reaction synthesis and pressureless

sintering of Cr2AlC powder // J. Am. Ceram. Soc.

[18] Merzhanov A. G. The chemistry of self-propagating

2010. V. 93. N 6. P. 1530-1533.

high-temperature synthesis // J. Mater. Chem. 2004.

V. 14. N 12 P. 1779-1786.

[12]

Xiao D., Zhu J., Wang F., Tang Y. Synthesis of nano

sized Cr2AlC powders by molten salt method // J.

[19] Levashov E. A., Mukasyan A. S., Rogachev A. S.,

Nanosci. Nanotech. 2015. V. 15. P. 7341-7345.

Shtansky D. V. Self-propagating high-temperature

synthesis of advanced materials and coatings // Int.

[13]

Duan X., Shen L., Jia D., Zhou Y., Zwaag S.,

Mater. Rev. 2016. V. 62. N 4. Р. 203-239.

Sloof W. G. Synthesis of high-purity, isotropic or

textured Cr2AlC bulk ceramicsby spark plasma

[20] Горшков В. А., Милосердов П. А., Лугинина М. А.,

sintering of pressure-less sintered powders // J. Eur.

Сачкова Н. В., Беликова А. Ф. Высокотемператур-

Ceram. Soc. 2015. V. 35. N 5. P. 1393-1400.

ный синтез литого материала с максимальным со-

держанием МАХ-фазы Cr2AlC // Неорган. матери-

[14]

Tian W. B., Sun Z. M., Du Y., Hashimoot H. Synthesis

алы. 2017. Т. 53. № 3. С. 260-266 [Gorshkov V. A.,

reactions of Cr2AlC from Cr-Al4C3-C by pulse

Miloserdov P. A., Luginina M. A., Sachkova N. V.,

discharge sintering // Mater. Lett. 2008. V. 62. N 23.

Belikova A. F. High-temperature synthesis of a

P. 3852-3855.

cast material with a maximum content of the MAХ

phase Cr2AlC // Inorg. Mater. 2017. V. 53. N 3.

[15]

Jaouen M., Bugnet M., Jaouen N., Ohresser P.,

P. 271-277.

Mauchamp V., Cabiocʹh T., Rogalev A. Experimental

evidence of Cr magnetic moments at low temperature

[21] Горшков В. А., Милосердов П. А., Сачкова Н. В.,

in Cr2A(A = Al, Ge)C // J. Phys.: Condens. Matter.

Лугинина М. А., Юхвид В. И. СВС-металлургия

2014. V. 26. 176002.

литых материалов на основе MAX-фазы Cr2AlC

// Изв. вузов. Порошк. металлургия и функц.

[16]

Lin S., Huang Y., Zu L., Kan X., Lin J., Song W.,

покрытия. 2017. № 2. С. 47-54 [Gorshkov V. A.,

Tong P., Zhu X., Sun Y. Alloying effects on structural,

Miloserdov P. A., Sachkova N. V., Luginina M. A.,

magnetic and electric/thermal transport properties in

Yukhvid V. I. SHS metallurgy of Cr2AlC MAX phase-

MAX phase Cr2-xMxGeC (M = Ti, V, Mn, Fe and Mo)

based cast materials // Russ. J. Non-Ferr. Met. 2018.

// J. Alloys Compd. 2016. V. 680. P. 452-461.

V. 59. N 5. P. 570-575.