Новая технология и оборудование для переработки отходов производства нефтяного кокса

1349

Журнал прикладной химии. 2021. Т. 94. Вып. 10-11

УДК 66.096.5+627.867.8

НОВАЯ ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ

ПРОИЗВОДСТВА НЕФТЯНОГО КОКСА

© М. А. Яблокова, А. Ю. Иваненко, Е. А. Пономаренко

Санкт-Петербургский государственный технологический институт (технический университет),

190013, г. Санкт-Петербург, Московский пр., д. 26

Поступила в Редакцию 23 июня 2021 г.

После доработки 15 ноября 2021 г.

Принята к публикации 29 ноября 2021 г.

Предложена новая технология утилизации отходов, образующихся после установок замедленного

коксования битума. Показано, что при прессовании мелких нетоварных фракций нефтяного кокса,

нагретых без доступа воздуха, гранулы оказываются намного прочнее полученных в воздушной среде.

Выявлены диапазоны температур и давлений прессования, при которых прочностные характеристики

гранул оказываются достаточными для последующей обработки прокаливанием во вращающейся

трубчатой печи. Разработана методика расчета вертикального пневмотранспорта полидисперсной

системы частиц нефтяного кокса с одновременным нагреванием до рабочих температур прессования.

Разработана математическая модель нагревания полидисперсного пористого сыпучего материала

в газотранспортной трубе, учитывающая процесс сушки частиц в начальный период, а также ма-

тематическая модель одновременных процессов сушки и нагревания полидисперсного материала в

аппарате с неоднородным псевдоожиженным слоем.

Ключевые слова: утилизация отходов нефтехимических производств; мелочь нефтяного кокса; фор-

мование; полидисперсный материал; вертикальный пневмотранспорт; математическая модель;

нагревание топочными газами; тепломассоперенос; сушка

DOI: 10.31857/S0044461821100091

В современных условиях все большее значение

фундаментов резервуаров на нефтеперерабатываю-

приобретает разработка процессов и аппаратов, обе-

щих заводах, в качестве топлива для печей обжига це-

спечивающих комплексную утилизацию отходов хи-

мента, а после прокаливания совместно с товарными

мической и нефтехимической промышленности с

фракциями нефтяного кокса мог бы быть использован

максимальным снижением их вредного воздействия

для производства электродов в алюминиевой про-

на биосферу.

мышленности или в качестве бездымного топлива [1].

На нефтеперерабатывающих заводах России и

Нефтяной кокс обладает адсорбционной способ-

ближнего зарубежья уже накоплено и продолжает

ностью, сопоставимой с адсорбционной емкостью

накапливаться огромное количество отходов процесса

активированного угля, поэтому очень перспективным

замедленного коксования битума, а именно мелких

может стать применение коксовой мелочи в качестве

нетоварных фракций нефтяного кокса (частиц разме-

адсорбента для очистки сточных вод и газовых вы-

рами от нескольких микрометров до 6-7 мм), образу-

бросов [2].

ющихся при выгрузке готового продукта с помощью

Разработка энерго- и ресурсосберегающего про-

гидрорезки. Отвалы неиспользуемой нефтекоксовой

цесса переработки нефтекоксовых отходов и его ап-

мелочи занимают значительные по площади терри-

паратурного оформления, а также методов расчета

тории и загрязняют воздух, водные объекты, почву,

оборудования для переработки коксовой мелочи яв-

ухудшая тем самым качество окружающей среды.

ляется актуальной задачей.

Между тем, формованный нефтяной кокс мог бы

Известные в настоящее время технологии формо-

найти применение как компонент гидрофобного слоя вания нефтекоксовой мелочи [2-5] связаны с приме-

1350

Яблокова М. А. и др.

нением высоких температур, давлений и связующих

наружено, что гранулы, полученные прессованием

веществ, поэтому требуют использования дорогосто-

мелких фракций, нагретых до 350-400°С без досту-

ящих и энергоемких смесителей. В качестве связую-

па воздуха, оказывались значительно прочнее, чем

щих веществ в большинстве случаев применяются не

аналогичные гранулы, образующиеся при прессо-

отходы, а товарные продукты (например, нефтяной

вании того же самого материала, нагретого в воз-

битум), что еще более удорожает получаемые грану-

душной среде (табл. 2). Мы объясняем это тем, что

лы или брикеты.

при нагревании сырого (непрокаленного) кокса без

Кроме того, серьезным недостатком имеющихся

доступа воздуха продолжается процесс пиролиза,

процессов формования мелочи нефтяного кокса яв-

начатый, но не завершенный полностью в установке

ляются нерациональные, слишком энергозатратные

замедленного коксования. Выделяющаяся в процес-

способы нагревания материала до температур прес-

се продолжающегося пиролиза смола обволакивает

сования.

частицы нефтяного кокса и служит естественным

Цель исследования — разработка процесса пе-

связующим веществом при последующем их прес-

реработки мелких нетоварных фракций нефтяно-

совании.

го кокса путем их формования без связующего при

Большим преимуществом представляется тот

повышенных температурах с получением гранул,

факт, что связующее выделяется непосредственно на

пригодных по своим прочностным характеристи-

каждой частичке нефтяного кокса, что делает гранулы

кам для последующего прокаливания во враща-

более однородными и прочными, чем при использо-

ющейся трубчатой печи совместно с товарными

вании связующего, привнесенного извне.

фракциями. Необходимо также разработать раци-

В лабораторных опытах ограничение доступа воз-

ональное аппаратурное оформление процесса, ме-

духа достигалось тем, что нагреваемую в муфельной

тодику расчета оборудования для одновременного

печи пресс-форму, заполненную коксовой мелочью,

транспортирования и нагревания полидисперсной

закрывали сверху металлическим поршнем, плот-

мелочи нефтяного кокса бросовым теплом отходящих

но подогнанным к стенкам внутреннего отверстия.

дымовых газов.

Эксперименты показали, что требуемая для после-

Во многих научно-технических источниках ин-

дующей обработки прочность гранул на ударное

формации [3-5] предлагается прессование коксовой

разрушение и сжатие достигается при формовании

мелочи с использованием разнообразных связующих

под давлением 40 МПа после нагревания до тем-

компонентов. Однако с экономической точки зре-

пературы 350°С. Наивысшая прочность на сжатие

ния наибольший интерес представляет возможность

(2.6 МПа) достигалась при прессовании давлением

формования нефтекоксовой мелочи без связующего.

80 МПа после нагревания дисперсного материала до

В этом случае технологический процесс не требует

400°С. Однако для обработки гранул во вращающей-

оборудования для нагревания связующего вещества

ся печи прокаливания столь высокая прочность не

и тщательного смешения его малых количеств с боль-

требуется.

шими объемами коксовой мелочи.

Перед проведением экспериментов мелочь нефтя-

Основные задачи исследования: найти оптималь-

ного кокса предварительно высушивали в лаборатор-

ные условия формования мелочи нефтяного кокса без

ном сушильном шкафу при температуре 105°С до

связующего вещества; разработать процесс перера-

прекращения изменения массы материала. При одной

ботки нефтекоксовой мелочи в промышленных усло-

и той же температуре и давлении прессования опыты

виях, а также методы расчета аппаратов с псевдоожи-

проводили не менее 5 раз. Результаты экспериментов

женным слоем и пневмотранспортных установок для

по формованию гранул оказались воспроизводимыми

одновременного подсушивания, разогрева и транс-

(табл. 2). Оценку прочности образцов на сжатие про-

портирования полидисперсного сыпучего материала.

водили на статической испытательной машине Zwick

Roell Z5.0, способной создавать максимальное усилие

5 кН. Оценку ударной прочности гранул осуществля-

Экспериментальная часть

ли, выполняя четырехкратное сбрасывание закрытого

Дисперсионный состав нефтекоксовой мелочи был

металлического контейнера с гранулами на стальную

определен методом ситового анализа. Размеры частиц

плиту с высоты 1.85 м (выход фрагментов крупнее

изменялись в диапазоне от нескольких микрометров

10 мм должен составлять при этом не менее 80%).*

до 8 мм (табл. 1).

При исследовании процесса формования нефте-

* ГОСТ 21289-18. Брикеты угольные. Методы опреде-

коксовой мелочи в лабораторных условиях было об-

ления механической прочности.

Новая технология и оборудование для переработки отходов производства нефтяного кокса

1351

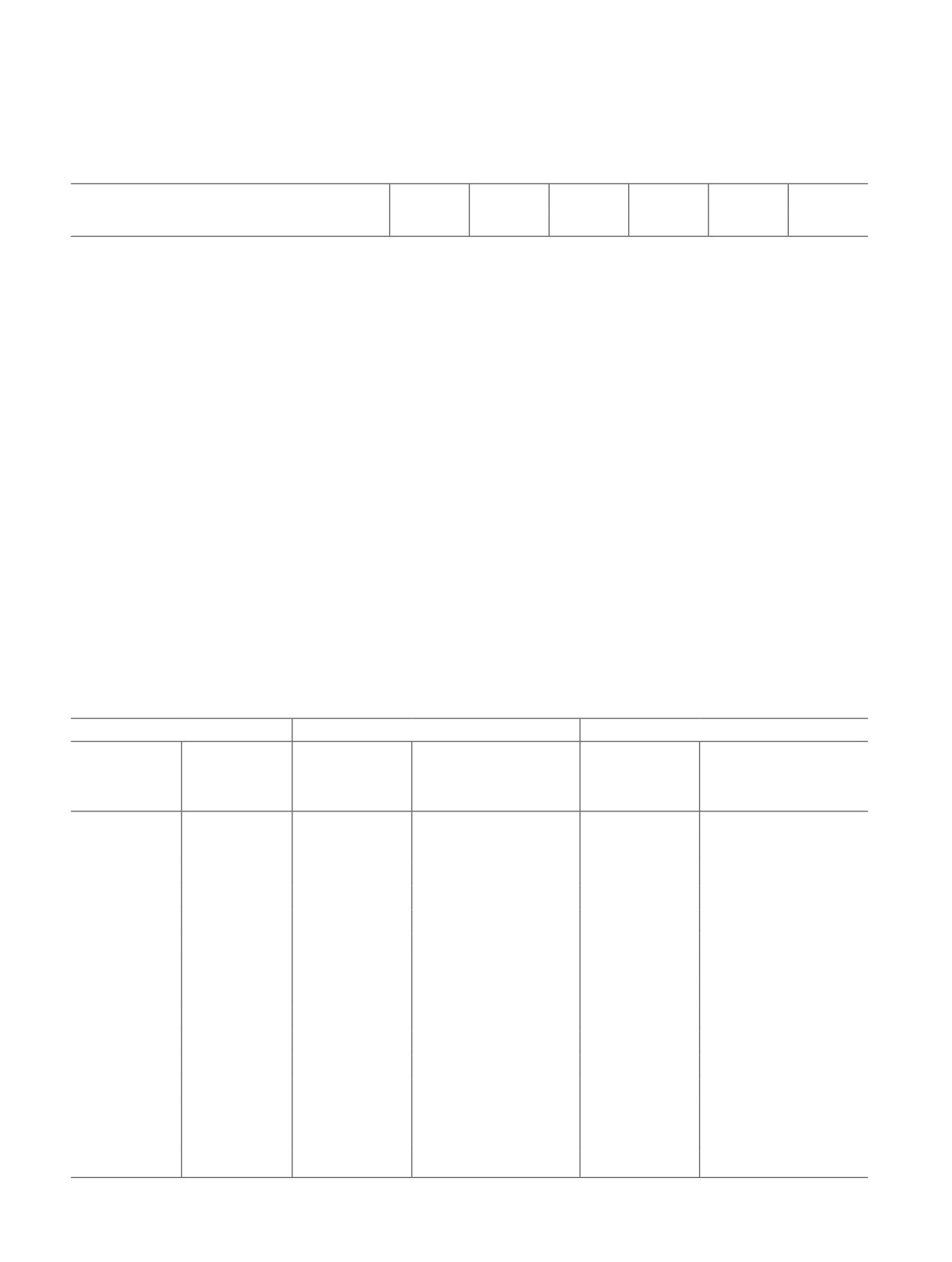

Таблица 1

Распределение частиц нефтяного кокса по размерам

Граничные размеры фракций, мм

0-0.15

0.15-0.5

0.5-1.0

1.0-3.0

3.0-5.0

5.0-8.0

Массовый процент частиц во фракции,%

12.6

17.2

16.8

46.0

3.5

3.9

Гранулы, полученные при температурах 350-400°С и

лочи нефтяного кокса до требуемой температуры

давлениях 30-60 МПа, во всех выполненных экспе-

можно проводить в вертикальной газотранспорт-

риментах удовлетворяли указанному условию. Тест

ной трубе, по которой частицы кокса будут достав-

на истирание во вращающемся барабане образцов,

ляться в расходный бункер формовочной машины.

полученных при давлении 30-40 МПа и температуре

Использование бросового тепла отходящих газов

350-400°С, также дал вполне удовлетворительные

позволяет снизить затраты на процесс нагревания.

результаты.

Оптимальную температуру газообразного теплоноси-

Таким образом, гранулы с достаточно высокими

теля можно получать, смешивая с помощью эжектора

техническими характеристиками могут быть полу-

отработанные топочные газы из печи прокаливания

чены формованием под давлением 30-40 МПа из

и газы с более низкой температурой, отходящие из

мелочи нефтяного кокса, нагретой до температуры

котла-утилизатора.

350-400°С без доступа кислорода воздуха.

В промышленных условиях ограничение досту-

Математическое моделирование газодинамики

па кислорода воздуха к коксовой мелочи может до-

при нагревании мелочи нефтяного кокса

стигаться тем, что ее нагревание будет проводиться

в пневмотранспортной трубе

отработанными дымовыми газами из печи прокалки

товарного нефтяного кокса [6], содержание кисло-

Расчет процесса транспортирования и нагревания

рода в которых не превышает 2-5%. Нагревание ме- нефтекоксовой мелочи осложняется тем, что обра-

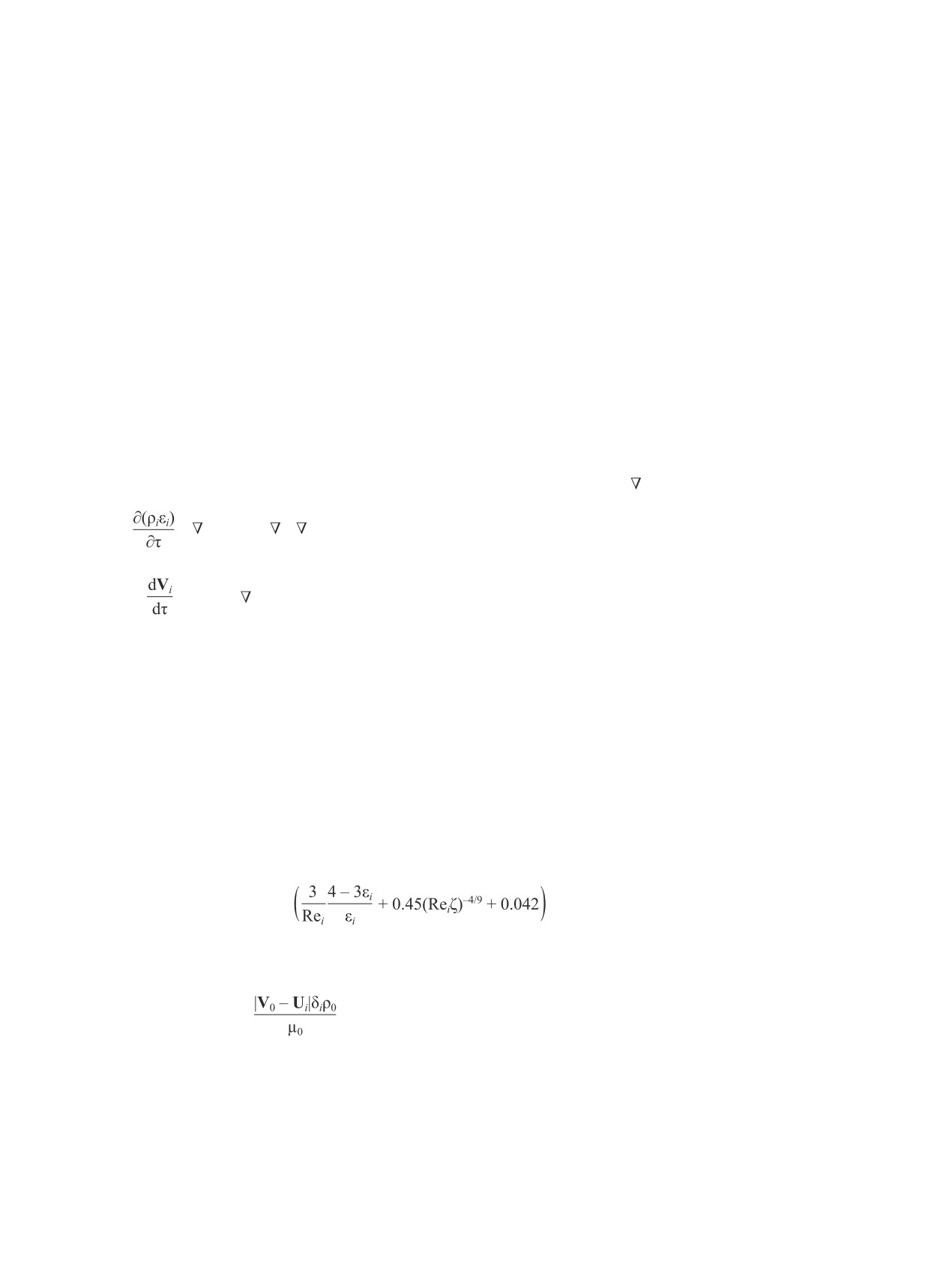

Таблица 2

Прочностные характеристики гранул нефтяного кокса, полученных при различных условиях

Условия прессования

Нагревание в воздушной среде

Нагревание без доступа воздуха

прочность

прочность

давление

температура

прочность гранул

при сбрасывании

прочность гранул

при сбрасывании

прессования,

прессования, °C

на сжатие, МПа

с высоты (% частиц

на сжатие, МПа

с высоты (% частиц

МПа

крупнее 10 мм)

крупнее 10 мм)

250

30

0.52

11

0.91

54

250

60

0.79

12

1.82

70

300

40

1.21

17

2.16

83

300

60

1.25

18

2.21

83

350

30

1.26

28

2.16

91

350

40

1.32

33

2.31

99

350

60

1.33

41

2.31

100

400

30

1.27

59

2.26

98

400

40

1.31

61

2.57

100

400

60

1.34

68

2.60

100

450

30

1.26

66

2.23

100

450

60

1.31

68

2.36

100

500

30

1.18

61

2.17

87

500

40

1.22

68

2.22

91

500

60

1.26

66

2.26

94

1352

Яблокова М. А. и др.

батываемый материал представляет собой систему

В уравнении сохранения массы (1) первое сла-

полидисперсных частиц, влажность которых может

гаемое представляет собой изменение во времени

достигать 10% (кокс увлажняется в процессе водной

τ массы i-той фазы в выделенном объеме; второе

резки при выгрузке из установки замедленного кок-

слагаемое — перенос массы конвективным потоком;

сования).

третье слагаемое — изменение массы за счет потока

Выполнен газодинамический анализ движения по-

турбулентной диффузии, связанной с мелкомасштаб-

лидисперсного сыпучего материала в газотранспорт-

ным пульсационным движением фаз; Di — в общем

ной трубе. Для построения математической модели

случае тензор коэффициентов турбулентной диффу-

пневмотранспорта полидисперсного материала была

зии i-той фазы. В четвертом слагаемом переменная

применена модель взаимопроникающих континуумов

Jji характеризует поток массы из j-той фазы в i-тую и

[7, 8], дополненная уравнениями межфракционного

обратно за счет фазовых переходов.

взаимодействия, учитывающими столкновения ча-

В уравнении переноса импульса (2) первое слага-

стиц различных фракций между собой [9].

емое характеризует массовые силы, действующие на

Дифференциальные законы сохранения массы (1)

i-тую фазу. Во втором слагаемом, представляющем

и сохранения импульса (2) дисперсной смеси запи-

собой тензор напряжений в i-той фазе, пренебрегая

сываются для физически малого объема отдельно

вязкими напряжениями, можно принять

для каждой фазы, имеющей плотность ρi и объемную

долю в потоке εi:

Fi = -ε1(gradp)

(3)

N

+ (ρiεiVi) - Di (ρiεi) - ∑Jji = 0,

(1)

где p — давление газа (Па).

i=0

Третье слагаемое уравнения (2) описывает интен-

j≠0

сивность обмена импульсом между фазами. Второй

N

член, стоящий в скобках, следует трактовать как ре-

ρiεi

= ρiεig + Fi + ∑[Rji + Jji(Vi - Vj)],

(2)

активную силу; Vi, Vj — скорости массы, претерпе-

i=0

j≠0

вающей превращение j → i.

Силу межфазного взаимодействия между сплош-

где i, j = 0, …, N; Jji = - Jij; Rji = -Rij.

ной и дисперсными фазами можно представить в

В системе уравнений (1), (2) полужирным шриф-

виде

том обозначены векторные величины: V — скорость

(м·с-1); J — поток массы за счет фазовых переходов

R0i = εif0iSi ,

(4)

(кг·м-3·с-1); gi — вектор массовых сил (м·с-2); Fi —

тензор напряжений в i-той фазе (Па·м-1); Rij — сила

где f0i — удельная сила межфазного взаимодействия

межфазного взаимодействия, отнесенная к единице

между частицами и газом [7], приведенная к единице

объема смеси (Н·м-3), возникающая из-за сил тре-

поверхности i-той фазы (Н·м-2); Si — удельная по-

ния, сцепления между фазами; индекс 0 относится

верхность i-той фазы (поверхность фазы, отнесенная

к сплошной фазе, индексы 1, …, N — к фракциям

к ее объему) (м2·м-3).

частиц дисперсной фазы.

f0i =

ρ0(V0 - Ui)|V0 - Ui|ζ3,

(5)

где Rei — критерий Рейнольдса для внешней задачи

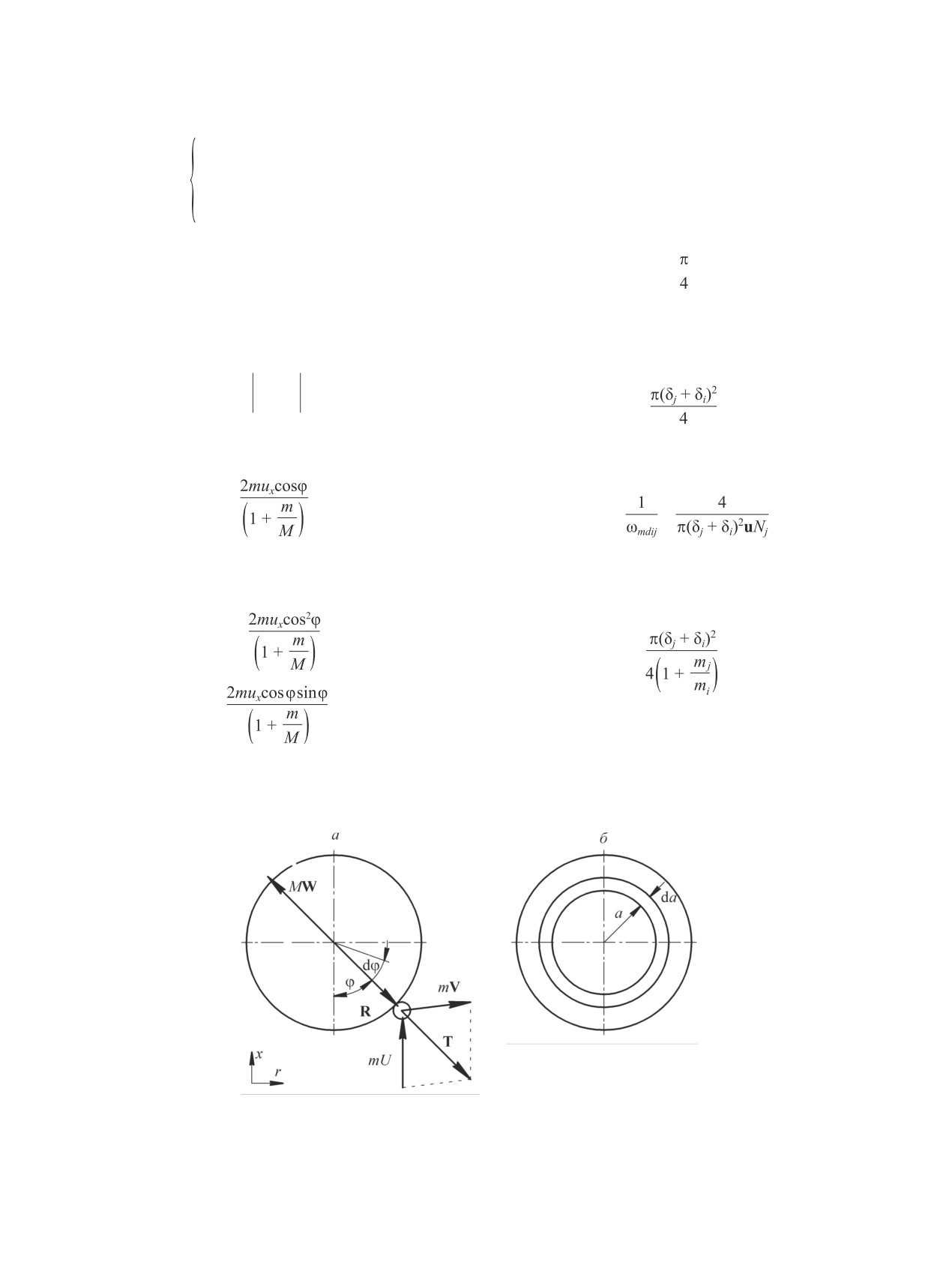

Выбранная система координат {x, r} (рис.1) —

обтекания частиц i-той фракции газом,

инерционная, движется равномерно и прямолиней-

но вдоль оси трубы со скоростью, равной скорости

Rei =

,

(6)

крупной фракции. Аксиальная ось x совпадает с осью

трубы, ось r — радиальная. В такой системе коорди-

ζ — коэффициент извилистости каналов между ча-

нат скорости частиц крупной фракции равны нулю, а

стицами, для шарообразных частиц ζ ≈ ε + 0.5π(1 - ε)

мелкие частицы набегают на крупные с относитель-

[7].

ной скоростью u = V2 - V1.

Рассмотрим одномерное движение двухфракци-

В соответствии с рис. 1, a уравнения сохранения

онного материала с размерами частиц δi и δj, причем

импульса и кинетической энергии:

δi > δj (рис. 1).

Новая технология и оборудование для переработки отходов производства нефтяного кокса

1353

MW = -T,

Если m << M, то после соответствующих преобра-

зований можно найти [9] средневероятные значения

mV = mu + T,

(7)

аксиальной и радиальной составляющих импульса,

mu2 = MW2 + mV2,

получаемого крупной частицей:

T = kR,

Tmdx = mux,

(12)

где M, m — массы частиц соответственно i-той и

j-той фракций; V, W — векторы скоростей частиц

Tmdr = mux.

(13)

после столкновения (м·с-1); T — импульс, которым

обмениваются частицы (кг·м·с-1); R — направляю-

Частота столкновений (количество соударений)

щий вектор единичной длины; k — размерный па-

одной крупной частицы фракции i с мелкими ча-

раметр;

стицами фракции j в единицу времени определяется

соотношением

-cosφ

R =

(8)

sinφ

ωmdij =

|u|Nj.

(14)

После преобразований уравнений системы (7)

Интервал между соударениями частиц фракции j

получаем уравнение относительно параметра k:

с частицей фракции i

k =

(9)

τmdij =

=

(15)

Вертикальная и горизонтальная составляющие

Сила, действующая на частицу i-той фракции,

импульса обмена Т соответственно равны

вызванная бомбардировкой мелкими частицами j-той

фракции, равна

Tx = -

,

(10)

F1i = mj

|u|2Nj,

(16)

Tr =

(11)

где |u| — модуль относительной скорости частиц

различных фракций.

Рис. 1. К выводу уравнений сохранения импульса при столкновении двух частиц.

M, m — массы частиц соответственно i-той и j-той фракций; V, W — векторы скоростей частиц после столкновения

(м·с-1); T — импульс, которым обмениваются частицы (кг·м-1·с-1); R — направляющий вектор единичной длины;

а и φ — линейная и угловая координаты точки столкновения частиц.

1354

Яблокова М. А. и др.

Удельная сила взаимодействия между i-той и j-той

в зависимости от размера находятся в диапазоне

фракциями

10-6-10-2 с, что на несколько порядков ниже времени

пребывания частиц в газотранспортной трубе. Это

Rij =

|U|2CjMs,

(17)

позволило принять следующие допущения:

— поток газовзвеси в трубе можно считать стаци-

онарным и установившимся, т. е. производными по

времени в уравнениях (1) и (2) можно пренебречь;

где Cj — массовая доля j-той фракции, Ms — суммар-

— характерное время процессов межфазного пе-

ная масса частиц (кг).

реноса (испарение влаги, выгорание летучих) значи-

Для анализа переходных процессов использова-

тельно больше времени релаксации частиц, поэтому

лось понятие времени динамической релаксации ча-

в уравнениях (1) и (2) можно пренебречь также и

стиц:

последними слагаемыми.

τp =

,

(18)

Тогда, с учетом вышесказанного, движение мно-

гофазного вертикального потока можно описать сле-

дующей системой уравнений (индекс 0 относится к

где μ0 — динамическая вязкость газовой фазы (Па·с).

сплошной фазе — газу, индексы 1, …, N — к фракци-

Как показали расчеты, характерные значения

ям коксовых частиц):

времени релаксации для частиц коксовой мелочи

N

0 = -ρ0ε0ɡ - ε0

- ∑ f0iεiSi -

,

(19)

i=1

N

0 = ρiεiɡ - εi

+ f0iεiSi + ∑Rij -

,

(20)

i=1

j≠i

f0i =

+ 0.45(Reiζ)-4/9 + 0.042 ρ0(V0 - Ui)|V0 - Ui|ζ3,

(21)

Rij =

(Uj - Ui)|Uj - Ui|

,

(22)

Rei =

,

(23)

N

∑εi = 1,

(24)

i=1

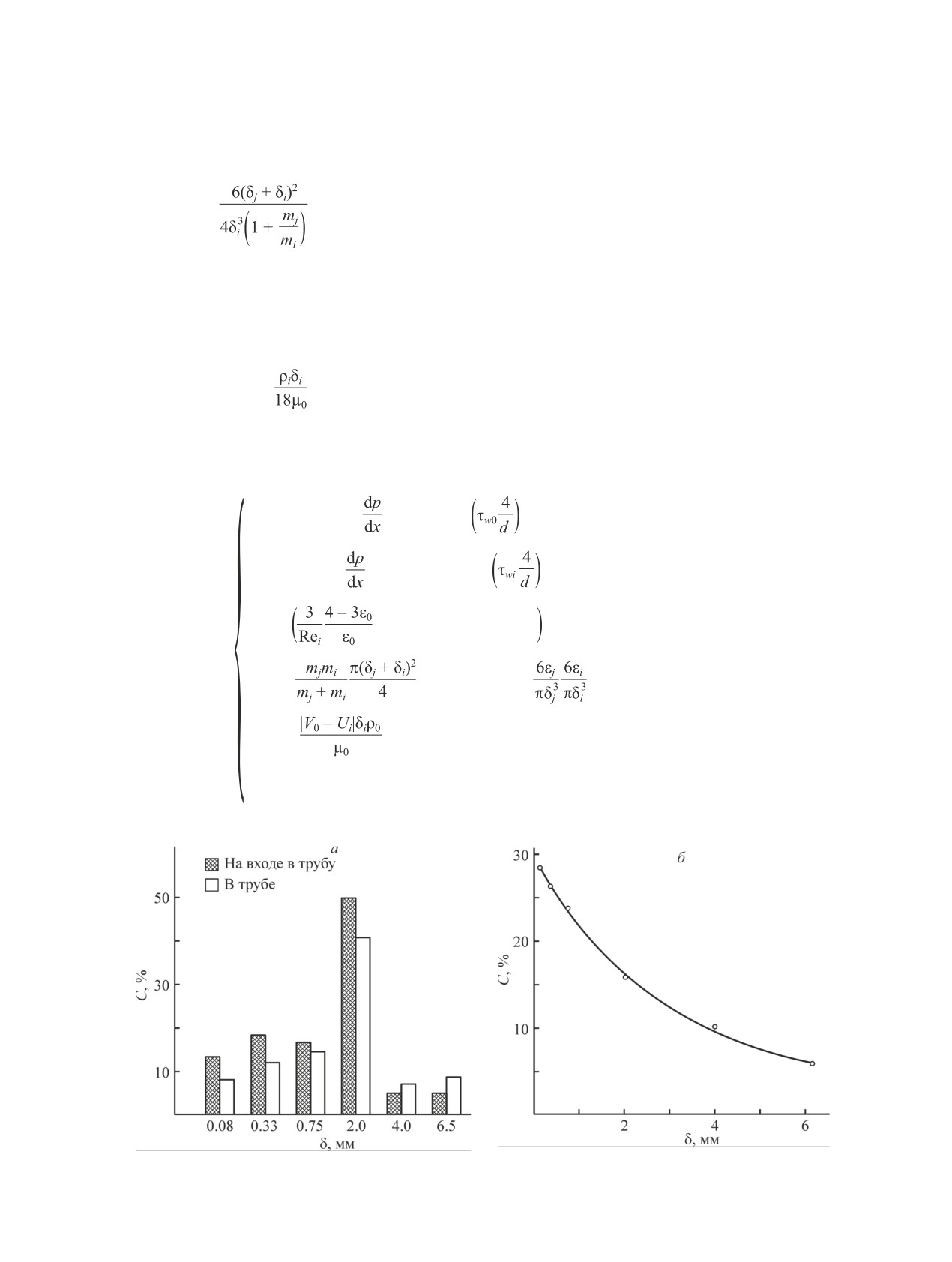

Рис. 2. Распределения частиц по размерам (а) и скоростям (б) в газотранспортной трубе.

Новая технология и оборудование для переработки отходов производства нефтяного кокса

1355

где τw0 и τwi — касательные напряжения на стенке

диаметром 25 мкм на 6.1%. Скорость мелких частиц

трубы для сплошной и дисперсных фаз.

в эксперименте [10] уменьшилась по сравнению со

Система уравнений модели вертикального пнев-

скоростью свободного витания на 2-5%. Расчет по

матического транспорта полидисперсного сыпучего

нашей модели дал значение снижения скорости ча-

материала (19)-(24) носит выраженный нелинейный

стиц диаметром 25 мкм на 3.3%. Таким образом,

характер, поэтому ее решение проводилось числен-

предложенная нами математическая модель показы-

ными методами. Для проведения расчетов были раз-

вает адекватные экспериментам результаты.

работаны алгоритм и компьютерная программа на

языке Delphi. Итогом численного решения явились

Математическое моделирование

найденные технологические параметры для реальной

тепломассопереноса при нагревании

производственной задачи пневмотранспорта 10 т·ч-1

мелочи нефтяного кокса

коксовой мелочи: требуемый объемный расход топоч-

ного газа 11.2 м3·c-1 (найден из теплового баланса);

Полученные модельные представления о газоди-

диаметр вертикальной трубы dтр = 0.7 м; расходная

намике движения полидисперсного материала в вос-

концентрация Мм = 0.550 кг·кг-1; скорость газа в

ходящем газовом потоке дали возможность перейти

сечении V0 = 28.71 м·с-1; средняя скорость частиц

к расчету тепломассообменных процессов при пнев-

Vср = 20.27 м·с-1; объемная доля газа ε0 = 99.6%; гра-

мотранспорте полидисперсных сыпучих материалов.

диент давления dp/dx = 10.5 Па/м.

Была разработана математическая модель нагревания

Фракционный состав материала в газотранспорт-

и сушки нефтекоксовой мелочи в газотранспортной

ной трубе отличается от состава на входе (рис. 2, a):

трубе.

относительное содержание крупных частиц увели-

При нагревании коксовой мелочи влажная части-

чивается, поскольку они дольше задерживаются в

ца, попадающая в поток горячих дымовых газов,

трубе, а относительное содержание мелких частиц

последовательно проходит несколько стадий. Вначале

уменьшается (они вылетают быстрее крупных).

происходит разогрев поверхностных слоев до темпе-

Расчеты показали, что столкновения частиц раз-

ратуры начала испарения влаги, далее следует стадия

личных фракций оказывают существенное влияние

испарения, и завершается процесс стадией нагрева-

на движение дисперсного материала. Силы межфрак-

ния высушенной частицы то требуемой температуры

ционного взаимодействия, обусловленные столкнове-

формования.

нием частиц (Rij), по численным значениям оказались

Микроструктура нефтяного кокса [11-13] харак-

вполне соизмеримы с силами межфазного взаимодей-

теризуется малочисленными порами относительно

ствия частиц с газом (Ri0).

больших размеров (от 10 до 300 мкм), находящимися

На частицы мелких фракций столкновение с круп-

на значительных расстояниях друг от друга. В этом

ными частицами оказывает тормозящее воздействие

случае можно пренебречь адсорбционно связанной

(удельная сила Rij имеет отрицательное значение), в

влагой и считать всю массу воды находящейся в

то время как для крупных частиц сила Rij по знаку со-

свободном состоянии. Основной механизм удале-

впадает с силами межфазного взаимодействия с газом

ния влаги из подобных пористых тел — испарение.

(Ri0), т. е. крупные частицы «подгоняются» мелкими.

Коксовые частицы, согласно классификации влажных

Все это приводит к уменьшению разброса между

материалов, следует отнести к категории капилляр-

скоростями движения частиц различных размеров.

но-пористых тел, механизм удаления влаги из кото-

Для проверки адекватности разработанной ма-

рых зависит от режима сушки (мягкий или жесткий).

тематической модели проводили сравнение рассчи-

В нашем случае нагревания частиц нефтяного кокса в

танных по ней значений скоростей твердых частиц с

высокотемпературном потоке дымовых газов сушка

экспериментальными данными исследователей [10],

происходит в жестком режиме. Испарение проис-

которые изучали вертикальный пневмотранспорт би-

ходит внутри материала, во влажном ядре, причем

дисперсного сыпучего материала с размерами частиц

перенос влаги внутри частицы к поверхности про-

25 и 250 мкм. По данным [10], скорость частиц ди-

исходит в виде пара. Скорость перемещения пара

аметром 250 мкм в потоке с концентрацией твердой

внутри материала зависит от структуры и размера

фазы 1 кг·кг-1 оказалась выше скорости свободного

имеющихся в нем пор.

витания приблизительно на 7.0%. Расчеты по нашей

Математическую модель тепломассопереноса при

модели показывают увеличение скорости частиц ди-

нагревании коксовых частиц можно записать в виде

аметром 250 мкм за счет столкновения с частицами

системы уравнений (25)-(31):

1356

Яблокова М. А. и др.

на поверхности частиц

тяного кокса (Дж·кг-1∙K-1); ρ — плотность нефтя-

— массовый расход водяного

ного кокса (кг·м-3); Gv

qк = 4πR2α(tг - tR),

(25)

пара из частицы в газ (кг·с-1); cv — теплоемкость

пара присоответствующих температуре и давлении

Nu =

= 2 + 0.35Pr0.35Re0.58 + 0.03Pr0.33Re0.51;

(26)

(Дж·кг-1∙K-1); qт — тепловой поток от поверхности

частицы к ее ядру за счет теплопроводности (Вт);

на стадии сушки

w0 — начальная влажность коксовой частицы; G —

массовый поток пара, фильтрующегося из ядра ча-

= a

+

-

,

(27)

стицы к ее поверхности (кг·с-1); He — теплота паро-

образования (Дж·кг-1).

qт = -4πr2λ

,

(28)

Система уравнений (25)-(31) решалась численны-

ми методами. Для проведения расчетов по представ-

=

,

(29)

ленному алгоритму была разработана компьютерная

программа на языке Delphi. Были получены поля

температур внутри частиц различных размеров в

G =

;

(30)

зависимости от времени и условий нагревания (при-

ведены в работе [14]). Обобщенные результаты чис-

при нагревании сухих частиц

ленного решения приведены на рис. 3, 4.

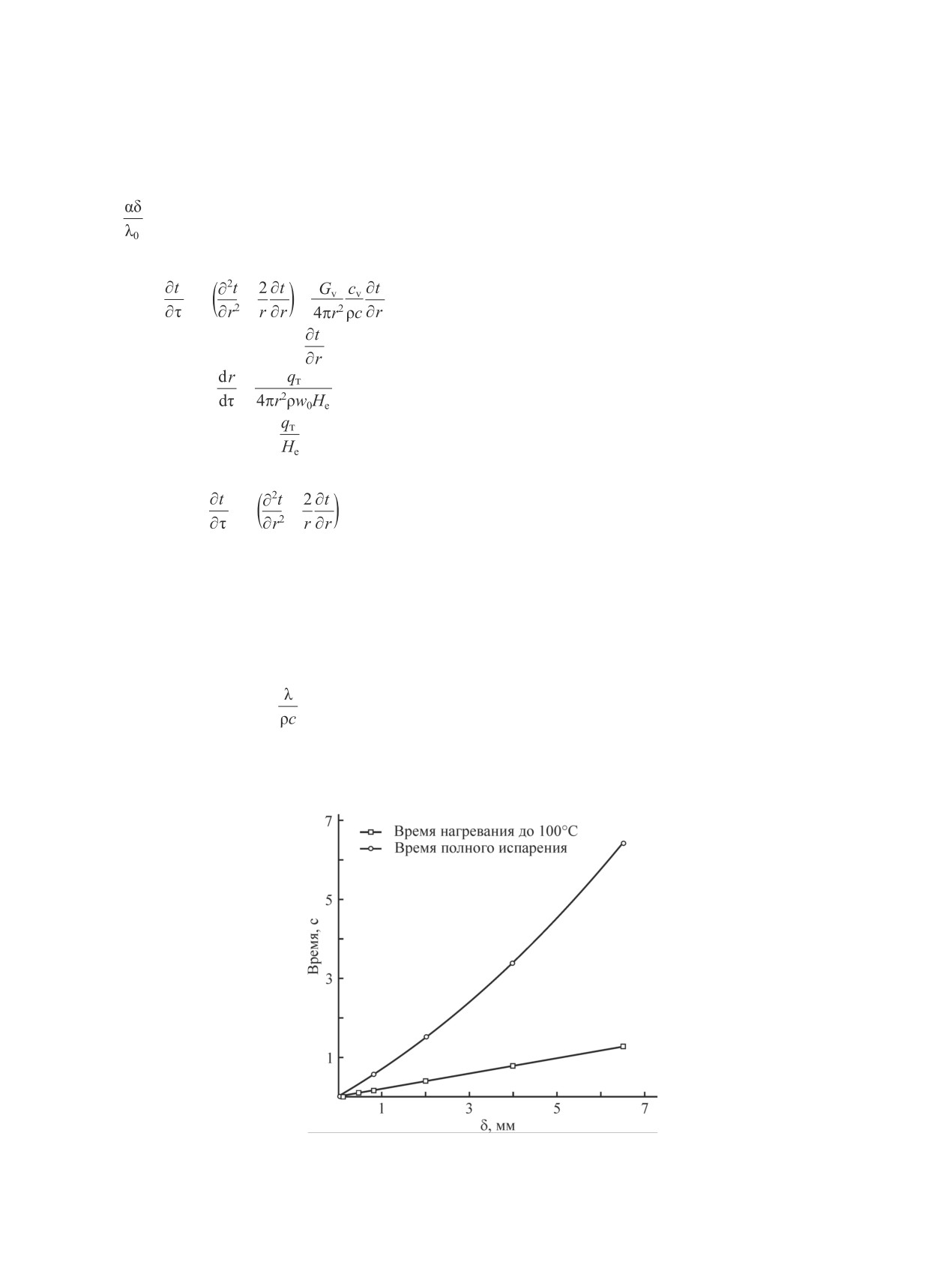

Время пребывания частиц крупных фракций в

= a

+

,

(31)

транспортной трубе недостаточно для их полного

высыхания и нагрева до требуемой температуры

где qк — конвективный тепловой поток от газа с

(рис. 3, 4). При разработке технологической схемы

температурой tг к поверхности частицы радиуса R

установки необходимо предусмотреть предваритель-

с температурой tR (Вт); α — коэффициент теплоот-

ный подогрев и подсушку материала в отдельном

дачи от газа к обтекаемой им частице (Вт·м-2∙K-1);

аппарате.

λ0 — коэффициент теплопроводности газовой фазы

Для этой цели предлагается использовать цилин-

(Вт·м-2∙K-1); a — коэффициент температуропровод-

дрический аппарат с неоднородным псевдоожижен-

ности нефтяного кокса,

ным слоем. Размеры и режимы сушки подбираются

a =

,

(32)

таким образом, чтобы частицы крупных фракций

находились в режиме псевдоожиженного слоя (ско-

λ — коэффициент теплопроводности нефтяного кокса

рость газов выше скорости начала псевдоожиже-

(Вт·м-2∙K-1), c — коэффициент теплоемкости неф-

ния, но меньше скорости уноса), а частицы мелких

Рис. 3. Зависимость времени нагрева до начала испарения и времени полного испарения для частиц различного

размера.

Новая технология и оборудование для переработки отходов производства нефтяного кокса

1357

Рис. 4. Распределение температур по радиусу частиц фракции 6.5 мм при скорости обтекания u = 22.3 м·с-1,

α = 275 Вт·м-2∙K-1.

фракций — в режиме пневмотранспорта, пронизывая

транспортной трубы для разогрева коксовых частиц

снизу вверх псевдоожиженный слой крупных частиц.

до требуемой температуры формования гранул.

В аппарат для сушки подается часть газа-теплоноси-

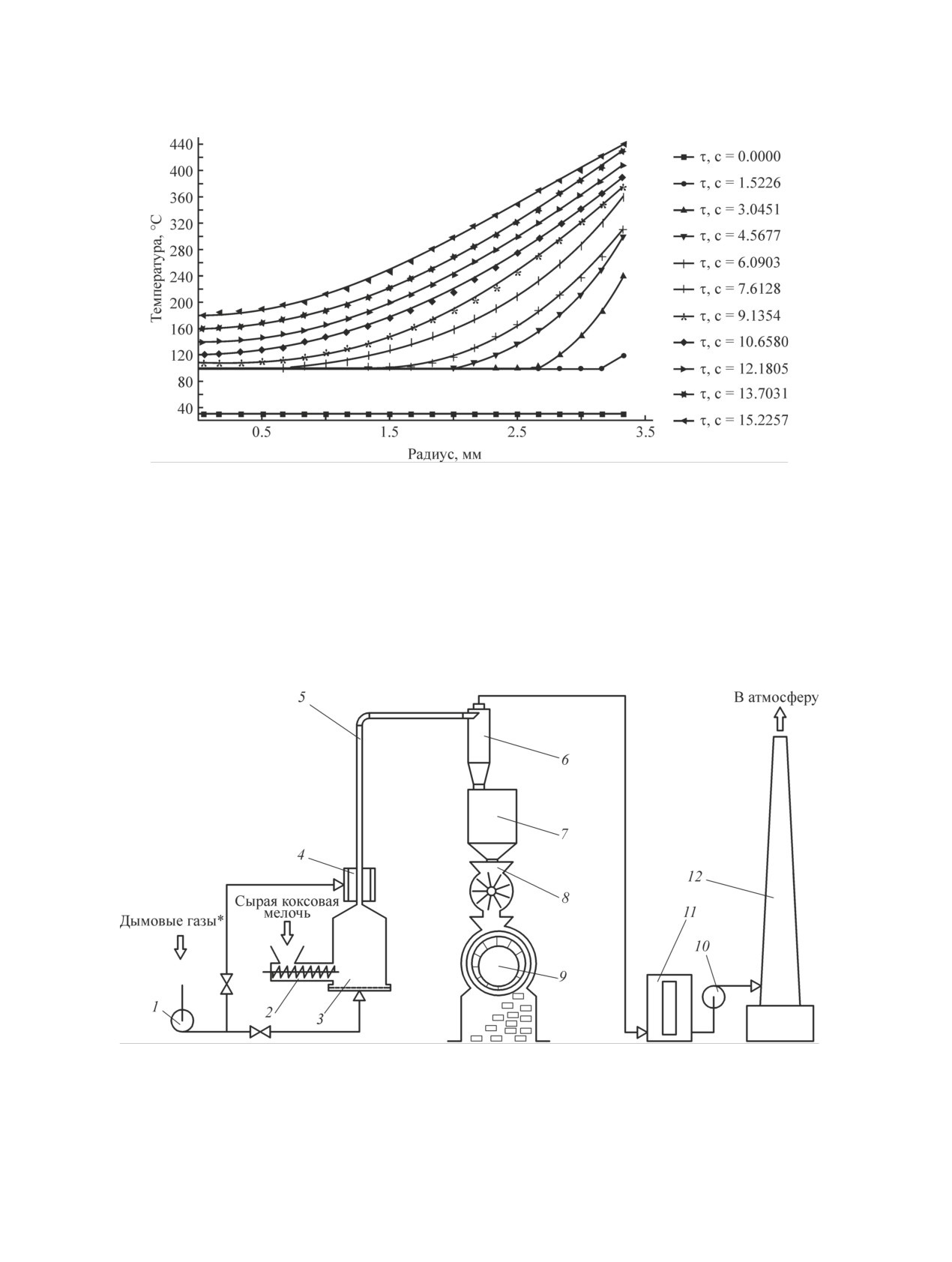

Мелкие фракции сырого (непрокаленного) нефтя-

теля, необходимая для предварительного подогрева и

ного кокса с влажностью до 10% подаются шнековым

сушки коксовых частиц. Оставшиеся горячие газы по-

питателем 2 в нижнюю часть цилиндрического аппа-

даются через смесительный узел в начало подъемной

рата псевдоожиженного слоя 3 (рис. 5). Под опорную

Рис. 5. Схема установки формования мелочи нефтяного кокса.

1, 10 — дымососы; 2 — шнековый питатель; 3 — аппарат псевдоожиженного слоя; 4 — газораспределительное устрой-

ство; 5 — газотранспортная труба; 6 — циклон-разгрузитель; 7 — теплоизолированный накопительный бункер с поддувом

газов через ложное днище; 8 — секторный питатель-дозатор; 9 — формовочная машина; 11 — установка для очистки

газовых выбросов; 12 — дымовая труба.

* Смесь дымовых газов, отходящих из печи установки прокалки нефтяного кокса, и газов, выходящих из котла-утили-

затора.

1358

Яблокова М. А. и др.

решетку данного аппарата газодувкой 1 подается газ

плоты дымовых газов установки прокаливания не-

с температурой около 500°С, представляющий собой

фтяного кокса.

смесь дымовых газов, отходящих из печи дожигания

Из бункера 7 нагретая до температуры формова-

установки прокалки товарного нефтяного кокса с тем-

ния коксовая мелочь с помощью питателя-дозатора 8

пературой примерно 1300°С, и газов, выходящих из

подается в формовочную машину 9. Тип машины

котла-утилизатора с температурой 300°С. Смешение

не обязательно должен быть таким, как показано на

этих двух газовых потоков, обедненных кислородом,

рис. 5. В принципе, могут использоваться любые

осуществляется в эжекторе (на рисунке не показан).

формовочные машины, отвечающие требованию соз-

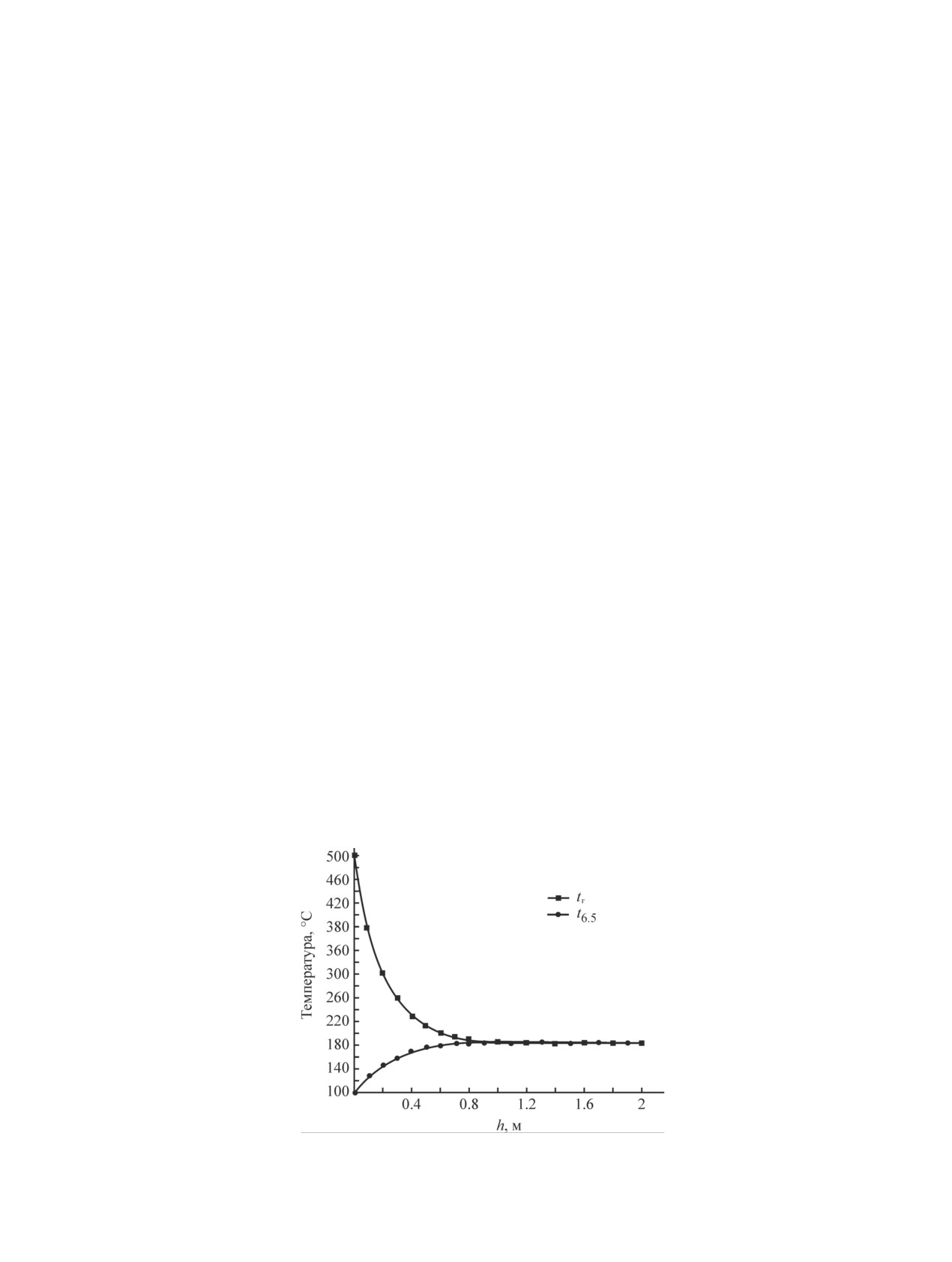

В аппарате псевдоожиженного слоя мелочь не-

давать давление 30-40 МПа и выдерживать темпера-

фтяного кокса нагревается сначала до температу-

туру 400°С.

ры 100°С, затем высыхает до нулевой влажности и

Формованные гранулы мелочи нефтяного кокса

нагревается до температуры около 180°С (рис. 6).

далее подаются в барабанную вращающуюся печь

Последующее нагревание полидисперсной системы

установки прокаливания нефтяного кокса для со-

частиц коксовой мелочи до температуры формования

вместной обработки с крупными фракциями. Таким

(350-400°С) осуществляется в вертикальной пнев-

образом, мелочь нефтяного кокса из отхода превра-

мотранспортной трубе 5 топочным газом, который

щается в часть товарного продукта установки за-

подается в нее через газораспределительное устрой-

медленного коксования и установки прокаливания

ство 4. Габаритные размеры и газодинамические ха-

нефтяного кокса.

рактеристики аппарата с псевдоожиженным слоем

Для моделирования неоднородного псевдоожи-

и пневмотранспортной трубы 5 рассчитываются по

женного слоя полидисперсного материала в аппара-

методикам, представленным в работе [14].

те 3 (рис. 5) можно использовать систему уравнений,

Нагретые частицы нефтекоксовой мелочи отделя-

аналогичную уравнениям (19)-(24), но с некоторыми

ются от газового потока в циклоне (или группе цикло-

отличиями. В частности, поскольку отношение вы-

нов) 6 и поступают в бункер 7 с теплоизолированными

соты к диаметру в сушилке намного меньше, чем

боковыми стенками. Во избежание остывания и сле-

в пневмотранспортной трубе, нет необходимости

живания нагретых частиц кокса бункер 7 имеет лож-

учитывать гидравлические потери на трение о стенки

ное днище с подачей под него газа-теплоносителя че-

аппарата. Кроме того, из-за довольно значительного

рез металлическую сетку или перфорированный лист.

изменения скорости частиц по вертикали на началь-

Отработанный газ удаляется из циклонов дымо-

ном участке (в нижнем сечении скорость частиц рав-

сосом 8, проходит очистку в установке 9, после чего

на нулю) необходимо учитывать инерционные силы.

выбрасывается в атмосферу через дымовую трубу

Результаты тепломассообменного расчета аппарата с

высотой около 100 м. Это та же самая труба, через

неоднородным псевдоожиженным слоем приведены

которую отводятся газы после котла-утилизатора те-

на рис. 6.

Рис. 6. Зависимости температуры газа и наиболее крупных частиц нефтяного кокса от высоты аппарата с псевдо-

ожиженным слоем.

Новая технология и оборудование для переработки отходов производства нефтяного кокса

1359

За 13-15 с пребывания в аппарате наиболее круп-

последующим формованием без связующего в грану-

ные частицы высушиваются и нагреваются до 180°С.

лы, являющиеся товарным продуктом.

Расчеты показывают, что последующее «догревание»

коксовой мелочи до температуры формования (400°С)

Финансирование работы

может быть проведено в газотранспортной трубе вы-

сотой около 6 м.

Исследование выполнено при финансовой под-

держке гранта Российского научного фонда (проект

№ 21-79-30029).

Выводы

Крупнотоннажный отход нефтепереработки —

Конфликт интересов

мелкие нетоварные фракции нефтяного кокса — за-

грязняет окружающую среду и нуждается в обяза-

Авторы заявляют об отсутствии конфликта инте-

тельной утилизации.

ресов, требующего раскрытия в данной статье.

Мелочь нефтяного кокса следует формовать в гра-

нулы товарных размеров при давлении 30-40 МПа

Информация об авторах

после нагрева до температуры 350-400°С без доступа

воздуха. При этом гранулы оказываются в 1.5-2 раза

Яблокова Марина Александровна, д.т.н., проф.,

прочнее, чем аналогичные гранулы, образующиеся

при прессовании того же самого материала, нагретого

Иваненко Александр Юрьевич, к.т.н.,

в воздушной среде. Объясняется это тем, что без до-

ступа воздуха продолжается процесс пиролиза, не за-

Пономаренко Евгений Анатольевич, к.т.н., доцент,

конченный ранее в установке замедленного коксова-

ния, в результате чего на каждой частичке выделяется

смола, которая служит естественным связующим.

Список литературы

В промышленных условиях нагревание коксовой

мелочи до температур формования может проводить-

[1] Яблокова М. А., Пономаренко Е. А., Георгиев-

ся смесью топочных газов и газов, отходящих из

ский Н. В. Современные технологии и оборудование

котла утилизатора. Указанная смесь имеет низкое со-

для утилизации мелких нетоварных фракций нефтя-

держание кислорода (около 2%), что практически рав-

ного кокса // Изв. СПбГТИ (ТУ). 2016. № 34 (60).

С. 67-78.

носильно нагреванию без доступа кислорода воздуха.

[2] Иваненко А. Ю., Яблокова М. А., Георгиевский Н. В.,

Первоначально предполагалось проводить нагре-

Некрасов В. А. Газодинамика полидисперсной систе-

вание полидисперсного пористого сыпучего нефтяно-

мы частиц мелочи нефтяного кокса в вертикальной

го кокса с одновременной сушкой в условиях верти-

пневмотранспортной трубе // Фундам. исслед. 2017.

кального пневмотранспорта. Однако разработанные

№ 10-2. С. 212-221.

алгоритм и математическая модель данного процесса

[3] Гусейнова А. Р., Салимова Н. А., Гусейнова Л. В.

позволили выявить, что для сушки и нагревания ча-

Разработка технологии получения топливных бри-

стиц нефтяного кокса до температуры формования

кетов с применением коксовой мелочи // Тр. РГУ

потребовалась бы слишком высокая газотранспортная

нефти и газа им. И. М. Губкина. 2012. № 4 (269).

труба.

С. 106-111.

В связи с этим предложено проводить первоначаль-

[4] Долматов Л. В., Лобыч А. М., Кутуков И. Е. Влияние

ный процесс нагревания и сушки частиц в аппарате с

состава сырья и режима получения на качество бри-

неоднородным псевдоожиженным слоем с последу-

кетного связующего // Нефтеперераб. и нефтехимия.

1999. № 12. С. 10-13.

ющим догреванием их в пневмотранспортной трубе.

[5] Pat. US 8864854 В2 (publ. 2014). Pelletization and

Выполненные расчеты по разработанным алгорит-

calcination of green coke using an organic binder.

му и математической модели тепломассообмена в ап-

[6] Пат. РФ 2660129 (опубл. 2018). Способ формования

парате неоднородного псевдоожиженного слоя в ус-

мелких фракций нефтяного кокса.

ловиях обработки полидисперсной системы пористых

[7] Островский Г. М. Прикладная механика неоднород-

твердых частиц подтвердили такую возможность.

ных сред. СПб: Наука, 2000. С. 14.

В итоге предложен энергосберегающий процесс

[8] Нигматулин Р. И. Динамика многофазных сред. Ч. 1.

сушки и нагревания мелочи нефтяного кокса бросо-

М.: Наука. Гл. ред. физ.-мат. лит., 1987. С. 18-39.

вым теплом отходящих дымовых газов в аппарате

[9] Иваненко А. Ю., Яблокова М. А. Математическое

пседоожиженного слоя и в газотранспортной трубе с

моделирование вертикального пневмотранспорта

1360

Яблокова М. А. и др.

полидисперсного материала // Теорет. основы

термии // Вестн. МГТУ им. Г. И. Носова. 2012.

хим. технологии. 2019. Т. 53. № 3. С. 338-348

№ 2. С. 20-23.

[Ivanenko A. Y., Yablokova M. A. A mathematical

[12] Твердохлебов В. П., Храменко С. А., Бурюкин Ф. А.

simulation of the vertical pneumatic transport of a

Нефтяной кокс для алюминиевой промышленно-

polydisperse material // Theoret. Foundations Chem.

сти. Технология и свойства // J. Siberian Federal

Eng. 2019. V. 53. N 3. P. 432-442.

Univ. Chemistry 4. 2010. N 3. P. 369-386.

[13] Лебедева И. П. Определение пористости нефтяного

[10] Kartushinsky A., Martins A., Rudi U. Numerical

кокса повышенной активности // Фундам. исслед.

simulation of uprising gas-liquid particle flow in

2008. № 7. С. 76.

circulating fluidized bed // Oil Shale. 2009. V. 26.

[14] Иваненко А. Ю., Яблокова М. А., Георгиевский Н. В.

N 2. P. 125-138.

Тепломассоперенос при нагревании и сушке поли-

[11] Ким В. А., Ульева Г. А. Сравнительная оценка

дисперсной системы пористых частиц в вертикаль-

структуры спецкоксов, используемых в электро-

ной пневмотранспортной трубе // Совр. наукоемкие

технологии. 2018. № 2. С. 47-52.